Paip Keluli A53 dan Perbezaannya – Kajian Komprehensif

Oktober 8, 2023

Membangunkan Produk Paip Keluli Lancar untuk Dandang

Oktober 21, 2023Bidang teknikal

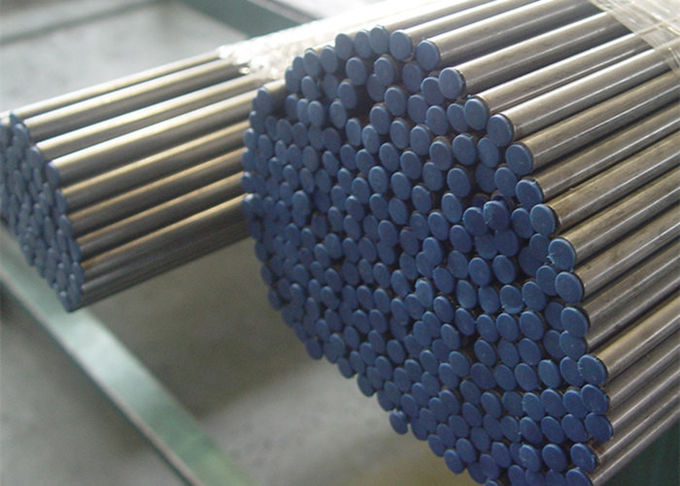

EN10305-1 E235 E255 E355 Ketepatan Paip keluli yang lancar Untuk Automobil

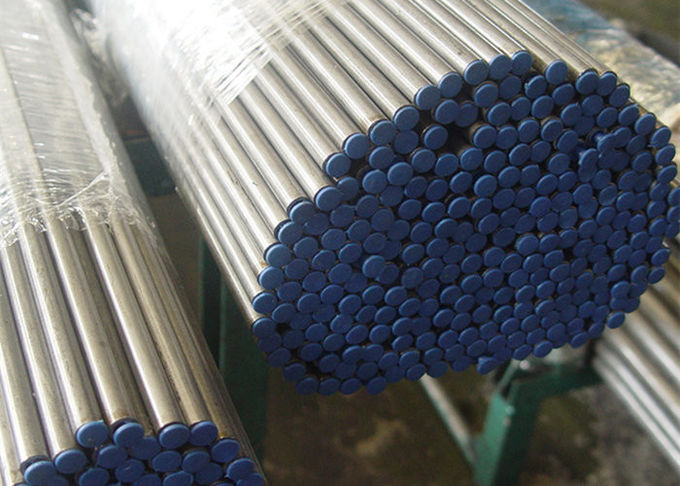

EN10305-4 Ketepatan Paip yang dilukis sejuk lancar untuk kereta

DIN2391 Paip Ketepatan Dilukis Sejuk Lancar untuk Kereta

Ciptaan ini berkaitan dengan kaedah pembuatan paip keluli lancar, dan khususnya kepada kaedah pembuatan paip keluli khas untuk alat ganti kereta.

Pada masa ini, paip keluli sedia ada di bahagian kereta biasanya digunakan 20# bahan keluli struktur karbon. Paip keluli berkekuatan tinggi terutamanya diperoleh melalui kerja sejuk (iaitu, lukisan sejuk atau rolling sejuk) ubah bentuk, dengan kekuatan tegangan 450-550Mpa/c㎡. Indeks pemanjangan ialah ≥8%, tetapi tiada keperluan untuk kekasaran permukaan dalam piawaian kebangsaan (GB/T3639-2008). Oleh itu, apabila pengilang mengeluarkan alat ganti, kebanyakannya menggunakan paip keluli lancar untuk meningkatkan pemotongan silinder (mengisar), Proses pengisaran lubang dalam menjadikan bahan asas memenuhi keperluan ketepatan dan kekasaran sebelum meneruskan ke langkah pemprosesan seterusnya. Kekasaran permukaan luar paip keluli yang dihasilkan adalah lebih besar daripada 0.4 Μm. Proses pengisaran juga diperlukan untuk mencapai paip keluli bahan asas yang berkualiti tinggi. Kompleks Prosedur, meningkatkan kos pengeluaran dan mengurangkan kecekapan pengeluaran.

Kandungan ciptaan

Masalah teknikal yang perlu diselesaikan oleh ciptaan ini adalah untuk menyediakan kaedah pembuatan untuk paip keluli lancar khusus kereta dengan kekuatan tegangan tinggi, prestasi pemanjangan yang baik dan kekasaran permukaan dalaman dan luaran ≤0.4 μm.

Bagi menyelesaikan masalah teknikal di atas, ciptaan sekarang menyediakan kaedah pembuatan paip keluli lancar untuk kereta, kaedah yang manakah merangkumi langkah-langkah berikut:

Langkah 1: Paip Keluli Lancar Bulat membentuk;

Masukkan bahan ke dalam acuan membuat paip, dan menjalani peleburan, pemprosesan haba, dan penyejukan untuk membentuk kosong Paip Keluli Lancar;

Langkah 2: Pemprosesan perforasi;

Potong Paip Keluli Lancar kosong dengan alat pemotong, dan tetapkan pemotongan mengikut panjang bahagian auto yang diperlukan. Selepas dipotong, ia diangkut ke peranti pemanasan melalui rak penghantar untuk pemanasan penuh. Suhu pemanasan dikawal dalam julat 1220°C hingga 1230°C. Peranti pemanas menggunakan komputer Sistem kawalan gelung tertutup suhu automatik sepenuhnya mengawal suhu. The capillary Seamless Steel Pipes is heated to prepare for perforation. Heating can transform the capillary Seamless Steel Pipes into a material with sufficient plasticity and low deformation resistance. During the heating process, the structural properties of the steel can be improved, and the Seamless Steel Pipe blank is released. akhirnya, it has to be pierced by a punching machine. After the tube is bitten by the roller, it first enters the perforation preparation area. It gradually moves forward along the perforation direction so that the circular cross-section changes to an oval. When the tube enters the deformation zone, it reaches 30~50 mm. When the tube blank is in contact with the guide plate, the tube blank continues to move forward. After meeting the plug, hidung palam dimasukkan ke dalam lekukan pada hujung hadapan tiub kosong dan memasuki kawasan perforasi. Selepas mencapai kon palam, dinding tiub tidak lagi dimampatkan. Selepas itu, ia memasuki kawasan pengembangan dan rolling. Selepas dinding dalaman tiub kapilari menyimpang dari bahagian atas, ia memasuki kawasan pembulatan kapilari. Rongga yang dipanggil tiub kapilari terbentuk secara beransur-ansur di dalam tiub kosong. Ketebalan dinding tiub kapilari berlubang dikawal pada: S+0-+0.3mm; selepas perforasi selesai, Muatkan bahan paip ke dalam mesin pengepala paip keluli, dan melakukan pemprosesan tajuk melalui mesin pengepala untuk memastikan saiz dan ketumpu kepala paip keluli. Selepas proses tajuk, menyejukkan bahan paip;

Langkah 3: Pemeriksaan pertama;

Kelurusan tiub kapilari ialah ≤30mm/m, panjang permulaan tiub kapilari ialah 150-170mm, dan ketebalan dinding tiub kapilari ialah: S+0—+0.3mm. Perhatikan permukaan dalaman dan luaran tiub kapilari untuk memastikan tiada calar atau lubang pada permukaan;

Langkah 4: Rawatan jeruk pertama;

Mengikut perkadaran cecair penjerukan, gunakan asid hidroklorik dengan kepekatan 15-20%, jeruk pada suhu bilik, dan jeruk untuk 25 ± 3 minit. Jika kandungan garam besi dalam tangki asid mencapai atau melebihi 200 mg/L, tukar semula cecair jeruk dan jeruk. Selepas mencuci, bilas dengan air bersih dan gunakan saponifikasi fosforus. Suhu saponifikasi fosforus dikawal pada 60-70°C, masa phosphating ialah 3-5 minit, dan masa saponifikasi ialah 9-11 minit untuk membentuk filem fosforus dan saponifikasi. selepas penjerukan, kapilari tiub disebarkan sama rata pada Tiup kering paip keluli dengan kipas pada dirian condong 10-12°;

Langkah 5: Rawatan lukisan sejuk pertama;

Selepas rawatan kimia, ia memasuki mesin lukisan sejuk untuk pemprosesan lukisan sejuk. Daya tarikan dikenakan pada satu hujung tiub kapilari untuk menarik keluar tiub kapilari melalui lubang acuan. Diameter lubang acuan adalah lebih kecil daripada diameter bahan paip. Proses lukisan sejuk menyebabkan tiub kapilari bukan sahaja meregang dan berubah bentuk. Jika terdapat ubah bentuk penyemperitan, jumlah pengurangan dinding dalam pengeluaran lukisan sejuk ialah ketebalan dinding kapilari berlubang tolak 1.0-1.2mm;

Langkah: 6: Rawatan haba;

Tujuan rawatan haba kapilari ditarik sejuk adalah untuk menghapuskan tegasan lukisan sejuk, memulihkan keplastikan bahan, dan memperhalusi struktur metalografi bahan;

Langkah 7: Tebuk lubang di bahagian atas tiub kapilari;

Pada jarak 18-20cm dari hujung kepala paip kapilari, gunakan mata gerudi ∮8mm untuk menggerudi badan paip;

Langkah 8: Rawatan jeruk kedua;

Langkah 9: Rawatan lukisan sejuk kedua;

Jumlah pengurangan dinding lukisan sejuk adalah lebih besar daripada 1.8mm, dan pengurangan dinding produk siap ialah 0.6mm;

Langkah 10: Luruskan dan potong kepala dan ekor;

Mesin pelurus tujuh belas-roller digunakan untuk meluruskan paip kapilari. Semasa proses meluruskan, bukan sahaja ubah bentuk elastik akan berlaku, tetapi juga ubah bentuk plastik akan berlaku. Oleh itu, lenturan membujur asal mesti diubah untuk mencapai kelurusan membujur dan menjadikan paip keluli Meluruskan; kemudian dua set mesin pemotong paip memotong kepala dan ekor;

Langkah 11: Pemeriksaan kedua;

Paip keluli yang dipotong kepala dan ekornya melepasi pemeriksaan kedua. Kelurusan paip keluli ialah ≤1.5mm/m, diameter luar paip keluli ialah D±0.05mm, diameter dalam paip keluli ialah d±0.05mm, kekuatan tegangan paip keluli ialah ≥500Mpa, dan pemanjangan paip keluli ialah ≥8%. , kekasaran permukaan dalaman dan luaran paip keluli ialah ≤0.4μm, dan keketatan paip keluli diuji oleh alat pengesan kecacatan arus pusar.

Langkah 12: Pembungkusan dan penyimpanan;

Dalam langkah 4 dan 6, bagi memastikan ketepatan kepekatan parameter dan kawalan suhu, sistem paparan ukuran automatik dalam talian digunakan untuk kawalan paparan masa nyata.

Selepas menerima pakai penyelesaian teknikal di atas, gunakan asid hidroklorik dengan kepekatan 15-20% dan jeruk pada suhu bilik. Masa penjerukan ialah 25±3min. Jika kandungan garam besi dalam tangki asid mencapai atau melebihi 200mg/L, tukar cecair penjerukan semula dan saponify dengan fosforus. Rawatan, suhu saponifikasi fosforus dikawal pada 60-70°C, masa phosphating ialah 3-5 minit, dan masa saponifikasi ialah 9-11 minit untuk membentuk filem fosforus dan saponifikasi. selepas penjerukan, tiub kapilari dibentangkan sama rata pada dirian condong 10-12° , melalui dua rawatan saponifikasi fosforus penjerukan dan dua rawatan lukisan sejuk, kualiti permukaan produk siap dipertingkatkan. Semasa proses pengeluaran, melalui pemeriksaan sekunder, kualiti luaran atau dalaman produk dipastikan, dan menggergaji digunakan secara langsung tanpa rawatan haba dan pemotongan mekanikal. Ini membolehkan paip keluli mencapai kekuatan tegangan ≥ 500Mpa, pemanjangan ≥ 10%, dan kekasaran permukaan dalaman dan luaran ≤ 0.4 Μm, yang memenuhi keperluan untuk kekuatan, merupakan, dan kualiti permukaan paip keluli khas untuk alat ganti kereta. Pada masa yang sama, ia memenuhi keperluan paip keluli khas untuk bahagian kereta. Keperluan teknikal untuk bahan asas paip keluli dikecualikan daripada pemprosesan. Eksperimen telah menunjukkan bahawa berbanding dengan paip keluli lancar konvensional, ia meningkatkan kecekapan pengeluaran bahagian kenderaan bermotor dan mengurangkan kos pengeluarannya.

EN10305-1 E235 E255 E355 Paip Keluli Lancar Ketepatan Untuk Kereta

| Nama produk | EN10305-1 E235 E255 E355 Paip Keluli Lancar Ketepatan |

| Bahan | E235, E255, E355 |

| Syarat penghantaran | +C, +PL, +dalaman seragam, +A, +N |

| Standard | EN10305-1 |

| Pelbagai saiz | OD: 6-88mm, WT: 1-15mm |

| Permohonan | Tujuan ketepatan tinggi, bahagian-bahagian auto, silinder minyak, dan lain-lain |

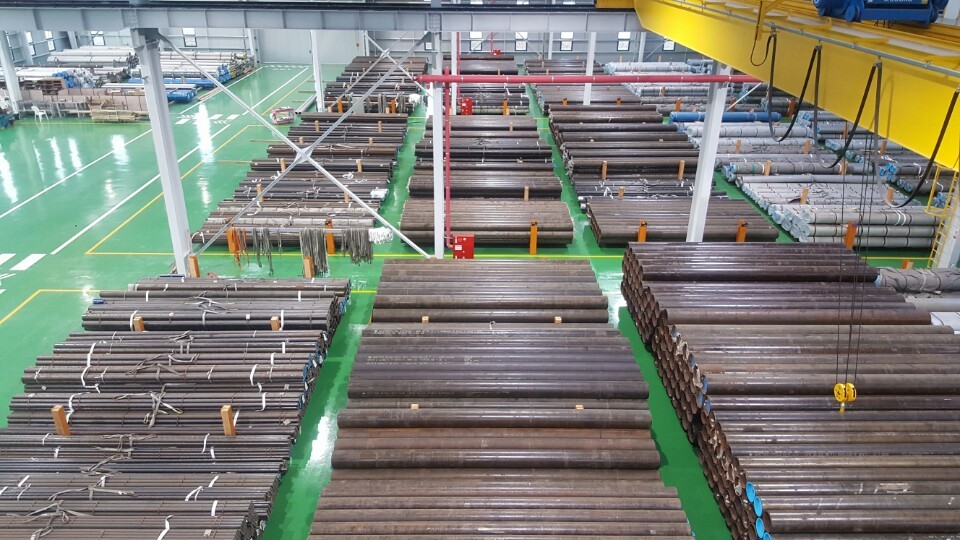

| Bilet Bulat | Keluli Bao, Keluli Xingcheng, Keluli Zhongtian |

| Kata kunci | Tiub Keluli Lancar |

| Sijil | TS16949, ISO 9001 |

| Kod HS | 7304319000 |

| Masa penghantaran | 45 hari |

| Pembungkusan | Bungkusan atau Kotak Kayu |

| Keluli gred | Komposisi kimia | |||||

| Simbol | Nombor bahan | C

Max. |

Si

Max. |

MN

Max. |

P

Max. |

S

Max. |

| E235 | 1.0308 | 0.17 | 0.35 | 1.20 | 0.025 | 0.025 |

| E255 | 1.0408 | 0.21 | 0.35 | 0.40–1.10 | 0.025 | 0.025 |

| E355 | 1.0580 | 0.22 | 0.55 | 1.60 | 0.025 | 0.025 |

| Keluli gred | +C | +PL | +dalaman seragam | |||||

| Nama | tidak. | RM

MPa |

A

% |

RM

MPa |

A

% |

RM

MPa |

ReH

MPa |

A

% |

| E235 | 1.0308 | 480 | 6 | 420 | 10 | 420 | 350 | 16 |

| E255 | 1.0408 | 580 | 5 | 520 | 8 | 520 | 375 | 12 |

| E355 | 1.0580 | 640 | 4 | 580 | 7 | 580 | 450 | 10 |

| Keluli gred | +A | +N | ||||

| Nama | tidak. | RM

MPa |

A

% |

RM

MPa |

ReH

MPa |

A

% |

| E235 | 1.0308 | 315 | 25 | 340–480 | 235 | 25 |

| E255 | 1.0408 | 390 | 21 | 440–570 | 255 | 21 |

| E355 | 1.0580 | 450 | 22 | 490–630 | 355 | 22 |

Penerangan tentang lukisan

Rajah 1 ialah carta alir pembuatan paip keluli lancar ciptaan ini.

Cara terperinci

Seperti yang ditunjukkan dalam Rajah 1, kaedah tersebut merangkumi langkah-langkah berikut:

Langkah 1: Pembentukan tiub bulat;

Masukkan bahan ke dalam acuan membuat paip, dan menjalani peleburan, pemprosesan haba, dan penyejukan untuk membentuk paip kosong;

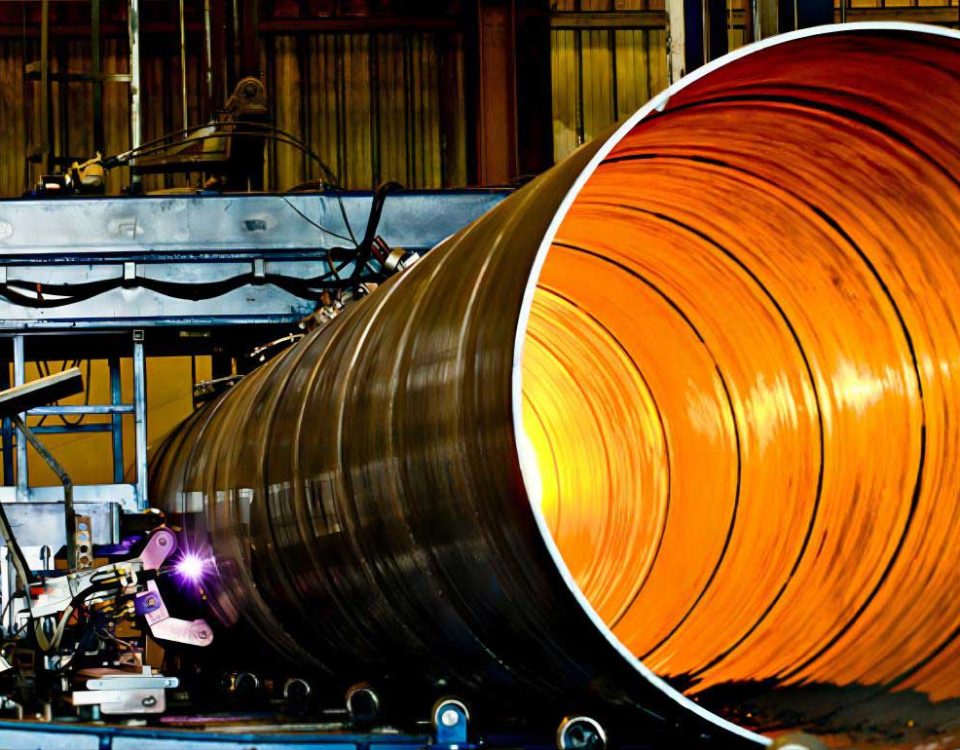

Langkah 2: Pemprosesan perforasi;

Potong kosong tiub dengan alat pemotong, dan tetapkan pemotongan mengikut panjang bahagian auto yang diperlukan. Selepas dipotong, ia diangkut ke peranti pemanasan melalui rak penghantar untuk pemanasan penuh. Suhu pemanasan dikawal dalam julat 1220°C hingga 1230°C. Peranti pemanas menggunakan komputer Sistem kawalan gelung tertutup suhu automatik sepenuhnya mengawal suhu. Tiub kapilari dipanaskan untuk menyediakan penembusan. Pemanasan boleh mengubah tiub kapilari menjadi bahan dengan keplastikan yang mencukupi dan rintangan ubah bentuk yang rendah. During the heating process, the structural properties of the steel can be improved, dan kosong tiub dilepaskan. akhirnya, it has to be pierced by a punching machine. After the tube is bitten by the roller, it first enters the perforation preparation area. It gradually moves forward along the perforation direction so that the circular cross-section changes to an oval. When the tube enters the deformation zone, it reaches 30~50 mm. When the tube blank is in contact with the guide plate, the tube blank continues to move forward. After meeting the plug, hidung palam dimasukkan ke dalam lekukan pada hujung hadapan tiub kosong dan memasuki kawasan perforasi. Selepas mencapai kon palam, dinding tiub tidak lagi dimampatkan. Selepas itu, ia memasuki kawasan pengembangan dan rolling. Selepas dinding dalaman tiub kapilari menyimpang dari bahagian atas, ia memasuki kawasan pembulatan tiub kapilari. Rongga yang dipanggil tiub kapilari terbentuk secara beransur-ansur di dalam tiub kosong. Ketebalan dinding tiub kapilari berlubang dikawal pada S+0-+0.3mm; selepas perforasi selesai, tiub kapilari akan Bahan paip dimuatkan ke dalam mesin pengepala paip keluli, dan diproses oleh mesin pengepala untuk memastikan saiz dan kepekatan kepala paip keluli. Selepas proses tajuk, bahan paip disejukkan;

EN10305-4 Ketepatan Paip yang dilukis sejuk lancar untuk kereta

Butiran Cepat:

EN10305-4 Paip Keluli Ketepatan

Tiub ditarik sejuk lancar untuk sistem kuasa hidraulik dan pneumatik

aplikasi:

untuk industri Auto/untuk kegunaan jentera/Tiub Silinder Minyak/Penyerap hentak motosikal

Silinder dalam penyerap hentak automatik/Silinder Teleskopik

pelbagai saiz: O.D.:6-420mm W.T.:1-50mm L:maks12000mm

Pengeluaran: Sejuk disediakan + Berguling Sejuk

Gred Keluli dan Komposisi Kimia:

| Keluli gred | C | Si | MN | P | S | Al | |

| Nama Keluli | Nombor Keluli | maksimum | maksimum | maksimum | maksimum | maksimum | min |

| E215 | 1.0212 | 0.10 | 0.05 | 0.70 | 0.025 | 0.025 | 0.025 |

| E235 | 1.0308 | 0.17 | 0.35 | 1.20 | 0.025 | 0.025 | – |

| E355 | 1.0580 | 0.22 | 0.55 | 1.60 | 0.025 | 0.025 | – |

| Sifat mekanikal pada suhu bilik | |||||||||||||

| Keluli gred | Nilai minimum untuk keadaan penghantaran | ||||||||||||

| Nama Keluli | Nubmer Keluli | (+Sk) | (+LCc) | (+dalaman seragam) | (+Iklan) | (+N) NBK | |||||||

| Rm Mpa | A % | Rm Mpa | A % | Rm Mpa | ReH Mpa | A % | Rm Mpa | A % | Rm Mpa | ReH Mpa | A % | ||

| E215 | 1.0212 | 430 | 8 | 380 | 12 | 380 | 280 | 16 | 280 | 30 | 290-430 | 215 | 30 |

| E235 | 1.0308 | 480 | 6 | 420 | 10 | 420 | 350 | 16 | 315 | 25 | 340-480 | 235 | 25 |

| E355 | 1.0580 | 640 | 4 | 580 | 7 | 580 | 450 | 10 | 450 | 22 | 490-630 | 355 | 22 |

Langkah 3: Pemeriksaan pertama;

Kelurusan tiub kapilari ialah ≤30mm/m, panjang permulaan tiub kapilari ialah 150-170mm, dan ketebalan dinding tiub kapilari ialah: S+0—+0.3mm. Perhatikan permukaan dalaman dan luaran tiub kapilari untuk memastikan tiada calar atau lubang pada permukaan;

Langkah 4: Rawatan jeruk pertama;

Mengikut perkadaran cecair penjerukan, gunakan asid hidroklorik dengan kepekatan 15-20%, jeruk pada suhu bilik, dan jeruk untuk 25 ± 3 minit. Jika kandungan garam besi dalam tangki asid mencapai atau melebihi 200 mg/L, tukar semula cecair jeruk dan jeruk. Selepas mencuci, bilas dengan air bersih dan gunakan saponifikasi fosforus. Suhu saponifikasi fosforus dikawal pada 60-70°C, masa phosphorization ialah 3-5 minit, dan masa saponifikasi ialah 9-11 minit untuk membentuk filem fosforus dan saponifikasi. Bagi memastikan ketepatan kepekatan parameter, dalam talian Sistem pengukuran dan paparan automatik melaksanakan kawalan paparan masa nyata. selepas penjerukan, paip kapilari dibentangkan sama rata pada dirian condong 10-12°, dan paip keluli ditiup kering dengan kipas;

DIN2391 Paip Ketepatan Dilukis Sejuk Lancar untuk Kereta

| Nama produk | DIN2391 Paip Ketepatan Dilukis Sejuk Lancar |

| Bahan | ST35, St45, ST52 |

| Syarat penghantaran | BK, BKW, BKS, GBK ADAKAH, NBK |

| Standard | DIN2391 |

| Pelbagai saiz | OD: 6-88mm, WT: 1-15mm |

| Permohonan | Tujuan ketepatan tinggi, bahagian-bahagian auto, silinder minyak, dan lain-lain |

| Bilet Bulat | Keluli Bao, Keluli Xingcheng, Huai Steel, Keluli Zhongtian |

| Kata kunci | DIN2391 Tiub Keluli |

| Sijil | TS16949, ISO 9001 |

| Kod HS | 7304319000 |

| Masa penghantaran | 45 hari |

| Pembungkusan | Bungkusan atau Kotak Kayu |

| Keluli gred | Komposisi kimia | |||||

| Simbol | Nombor bahan | C

Max. |

Si

Max. |

MN | P

Max. |

S

Max. |

| ST35 | 1.0308 | 0.17 | 0.35 | ≥0.40 | 0.025 | 0.025 |

| ST45 | 1.0408 | 0.21 | 0.35 | ≥0.40 | 0.025 | 0.025 |

| ST52 | 1.0580 | 0.22 | 0.55 | ≤1.60 | 0.025 | 0.025 |

| Keluli gred | BK | BKW | BKS | |||||

| Nama | tidak. | RM

MPa |

A

% |

RM

MPa |

A

% |

RM

MPa |

ReH

MPa |

A

% |

| ST35 | 1.0308 | 480 | 6 | 420 | 10 | 420 | 315 | 14 |

| ST45 | 1.0408 | 580 | 5 | 520 | 8 | 520 | 375 | 12 |

| ST52 | 1.0580 | 640 | 4 | 580 | 7 | 580 | 450 | 10 |

| Keluli gred | GBK ADAKAH | NBK | ||||

| Nama | tidak. | RM

MPa |

A

% |

RM

MPa |

ReH

MPa |

A

% |

| ST35 | 1.0308 | 315 | 25 | 340–470 | 235 | 25 |

| ST45 | 1.0408 | 390 | 21 | 440–570 | 255 | 21 |

| ST52 | 1.0580 | 450 | 22 | 490–630 | 355 | 22 |

Langkah 5: Rawatan lukisan sejuk pertama;

Selepas rawatan kimia, ia memasuki mesin lukisan sejuk untuk pemprosesan lukisan sejuk. Daya tarikan dikenakan pada satu hujung tiub kapilari untuk menarik keluar tiub kapilari melalui lubang acuan. Diameter lubang acuan adalah lebih kecil daripada diameter bahan paip. Proses lukisan sejuk menyebabkan tiub kapilari bukan sahaja meregang dan berubah bentuk. Jika terdapat ubah bentuk penyemperitan, jumlah pengurangan dinding dalam pengeluaran lukisan sejuk ialah ketebalan dinding kapilari berlubang tolak 1.0-1.2mm;

Langkah: 6: Rawatan haba;

Tujuan rawatan haba untuk tiub kapilari yang ditarik sejuk adalah untuk menghapuskan tekanan lukisan sejuk, memulihkan keplastikan bahan, dan memperhalusi struktur metalografi bahan; untuk memastikan ketepatan kawalan suhu parameter, sistem pengukuran dan paparan automatik dalam talian digunakan untuk kawalan paparan masa nyata;

Langkah 7: Tebuk lubang di bahagian atas tiub kapilari;

Pada jarak 18-20cm dari hujung kepala paip kapilari, gunakan mata gerudi ∮8mm untuk menggerudi badan paip;

Langkah 8: Rawatan jeruk kedua;

Langkah 9: Rawatan lukisan sejuk kedua;

Jumlah pengurangan dinding lukisan sejuk adalah lebih besar daripada 1.8mm, dan pengurangan dinding produk siap ialah 0.6mm;

Langkah 10: Luruskan dan potong kepala dan ekor;

Mesin pelurus tujuh belas-roller digunakan untuk meluruskan paip kapilari. Semasa proses meluruskan, bukan sahaja ubah bentuk elastik akan berlaku, tetapi juga ubah bentuk plastik akan berlaku. Oleh itu, lenturan membujur asal mesti diubah untuk mencapai kelurusan membujur dan menjadikan paip keluli Meluruskan; kemudian dua set mesin pemotong paip memotong kepala dan ekor;

Langkah 11: Pemeriksaan kedua;

Paip Keluli Lancar dengan potongan kepala dan ekornya melepasi pemeriksaan kedua. Kelurusan paip keluli ialah ≤1.5mm/m, diameter luar paip keluli ialah D±0.05mm, diameter dalam paip keluli ialah d±0.05mm, kekuatan tegangan paip keluli ialah ≥500Mpa, dan pemanjangan paip keluli ialah ≥8%. , kekasaran permukaan dalaman dan luaran paip keluli ialah ≤0.4μm, dan keketatan paip keluli diuji oleh alat pengesan kecacatan arus pusar;

-steel-pipe.jpg)