A53 Çelik Boru ve Farkları – Kapsamlı Bir Çalışma

Ekim 8, 2023

Kazanlar için Dikişsiz Çelik Boru Ürünleri Geliştirildi

Ekim 21, 2023Teknik alan

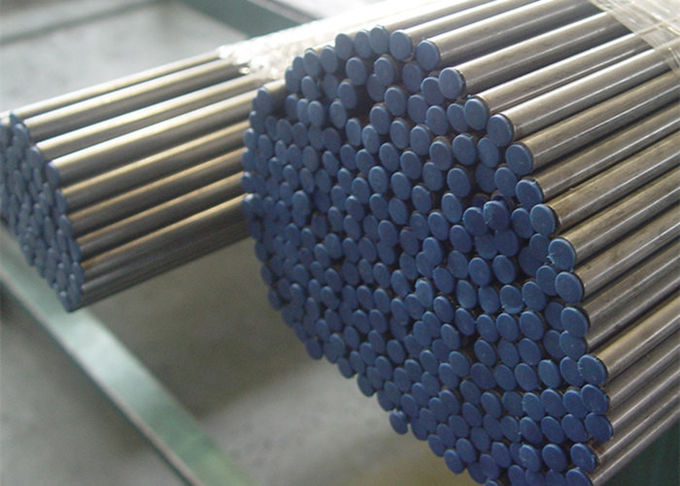

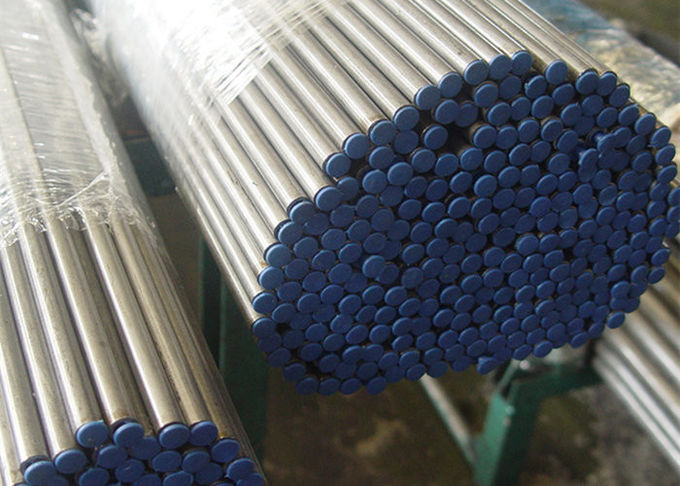

EN10305-1 E235 E255 E355 Hassasiyet Dikişsiz çelik boru Otomobiller için

EN10305-4 Araba için Hassas Dikişsiz soğuk çekilmiş Borular

Otomobiller için DIN2391 Dikişsiz Soğuk Çekilmiş Hassas Çelik Borular

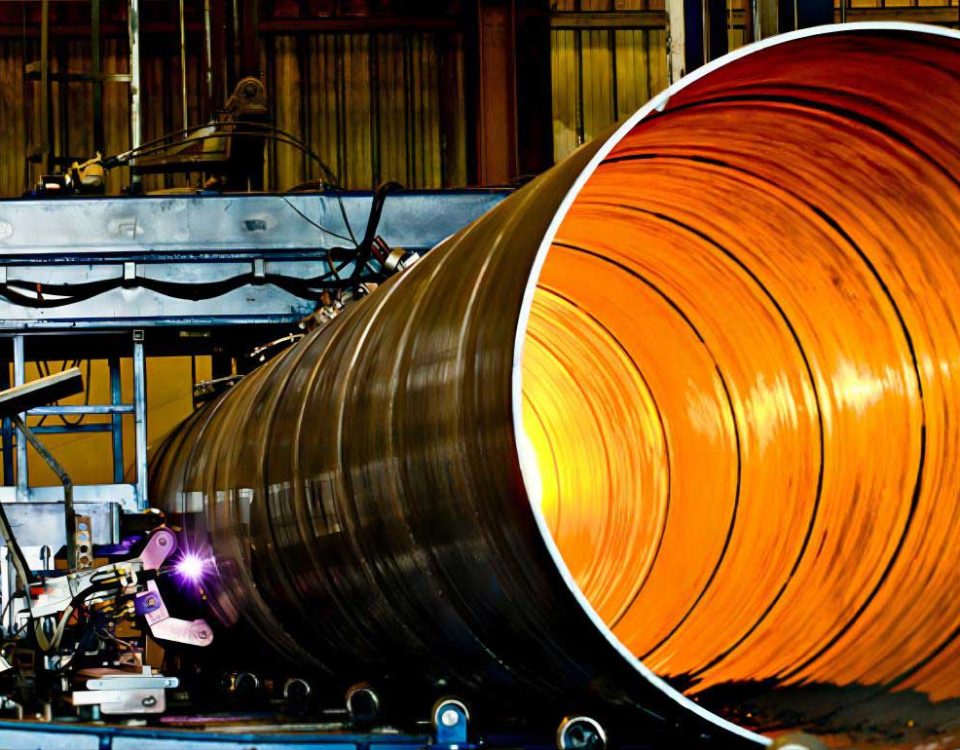

DİKİŞSİZ ÇELİK BORU ÜRETİMİ İÇİN YÖNTEM Bu buluş dikişsiz çelik boruların imalatına yönelik bir yöntemle ilgilidir., ve özellikle otomobil parçaları için özel çelik boruların üretilmesine yönelik bir yöntem.

Şu anda, otomobil parçalarında mevcut çelik borular genellikle kullanılır 20# karbon yapısal çelik malzemeler. Yüksek mukavemetli çelik borular çoğunlukla soğuk işlemle elde edilir (diğer bir deyişle, soğuk çekme veya soğuk haddeleme) deformasyon, 450-550Mpa/c㎡ çekme dayanımına sahip. Uzama indeksi ≥8%, ancak ulusal standartta yüzey pürüzlülüğüne ilişkin bir gereklilik yoktur (GB/T3639-2008). bu nedenle, üreticiler parça ürettiğinde, çoğu silindirik kesimi arttırmak için dikişsiz çelik borular kullanıyor (bileme), İç delik taşlama işlemi, bir sonraki işleme aşamasına geçmeden önce temel malzemenin hassasiyet ve pürüzlülük gereksinimlerini karşılamasını sağlar. Üretilen çelik borunun dış yüzey pürüzlülüğü, 0.4 Mikron. Yüksek kaliteli bir temel malzeme çelik boru elde etmek için bir taşlama işlemi de gereklidir. Prosedür Kompleksi, Üretim maliyetlerinin artması ve üretim verimliliğinin azalması.

Buluşun içeriği

Mevcut buluşla çözülmesi gereken teknik problem, otomobile özgü dikişsiz çelik borular için yüksek çekme mukavemetine sahip bir üretim yöntemi sağlamaktır., iyi uzama performansı ve ≤0,4 μm iç ve dış yüzey pürüzlülüğü.

Yukarıdaki teknik sorunları çözmek için, Mevcut buluş otomobiller için dikişsiz çelik boruların imalat yöntemini sağlar, hangi yöntem aşağıdaki adımları içerir:

Adım 1: Yuvarlak Dikişsiz Çelik Borular şekillendirme;

Malzemeleri boru yapma kalıbına koyun, ve eritme işlemine tabi tutulur, ısıl işlem, ve Dikişsiz Çelik Boru boşluğu oluşturmak için soğutma;

Adım 2: Perforasyon işleme;

Dikişsiz Çelik Boruları bir kesme cihazıyla kesin, ve kesmeyi otomobil parçalarının gerekli uzunluğuna göre ayarlayın. Kestikten sonra, tam ısıtma için bir konveyör rafı aracılığıyla ısıtma cihazına taşınır. Isıtma sıcaklığı 1220°C ila 1230°C aralığında kontrol edilir. Isıtma cihazı bir bilgisayar kullanır Tam otomatik sıcaklık kapalı devre kontrol sistemi sıcaklığı kontrol eder. Kılcal Dikişsiz Çelik Borular delmeye hazırlanmak için ısıtılır. Isıtma, kılcal Dikişsiz Çelik Boruları yeterli plastikliğe ve düşük deformasyon direncine sahip bir malzemeye dönüştürebilir. Isıtma işlemi sırasında, çeliğin yapısal özellikleri geliştirilebilir, ve Dikişsiz Çelik Boru ham parçası piyasaya sürüldü. En sonunda, bir delme makinesi tarafından delinmesi gerekiyor. Tüp silindir tarafından ısırıldıktan sonra, ilk önce perforasyon hazırlık alanına girer. Dairesel kesitin oval bir şekle dönüşmesi için delik açma yönü boyunca kademeli olarak ileri doğru hareket eder.. Tüp deformasyon bölgesine girdiğinde, 30~50 mm'ye ulaşır. Boş tüp kılavuz plakayla temas ettiğinde, boş tüp ileri doğru hareket etmeye devam ediyor. Fişle tanıştıktan sonra, tıpanın burnu boş tüpün ön ucundaki girintiye sokulur ve delikli alana girer. Fişin konisine ulaştıktan sonra, tüp duvarı artık sıkıştırılmıyor. Bundan sonra, genişleme ve yuvarlanma alanına girer. Kılcal borunun iç duvarı üstten saptıktan sonra, kılcal yuvarlama alanına girer. Boş tüpün içinde yavaş yavaş kılcal tüp adı verilen bir boşluk oluşur.. Delikli kılcal borunun duvar kalınlığı kontrol edilir: S+0-+0,3 mm; perforasyon tamamlandıktan sonra, Boru malzemesini çelik boru başlık makinesine yükleyin, ve çelik boru kafasının boyutunu ve eşmerkezliliğini sağlamak için başlık makinesi aracılığıyla başlık işlemini gerçekleştirin. Başlık işleminden sonra, boru malzemesini soğutun;

Adım 3: İlk muayene;

Kılcal borunun düzlüğü ≤30mm/m'dir, kılcal borunun başlangıç uzunluğu 150-170 mm'dir, ve kılcal borunun duvar kalınlığı: S+0—+0,3 mm. Yüzeyde çizik veya çukur olmadığından emin olmak için kılcal borunun iç ve dış yüzeylerini gözlemleyin.;

Adım 4: İlk dekapaj tedavisi;

Asitleme sıvısı oranına göre, konsantrasyonunda hidroklorik asit kullanın 15-20%, oda sıcaklığında turşu, ve turşu 25 ± 3 dakika. Asit tankındaki demir tuzu içeriği şu seviyeye ulaşır veya aşarsa: 200 mg/L, dekapaj sıvısını tekrar değiştirin ve turşu yapın. Yıkadıktan sonra, temiz suyla durulayın ve fosfor sabunlaştırma kullanın. Fosfor sabunlaştırma sıcaklığı 60-70°C'de kontrol edilir, fosfatlama süresi 3-5 dakika, ve sabunlaşma süresi 9-11 bir fosfor ve sabunlaşma filmi oluşturmak için dakikalar. asitleme sonra, kılcal damar tüpler Çelik boruyu 10-12° eğimli bir stand üzerinde bir fan ile üfleyerek kurutun.;

Adım 5: İlk soğuk çekme tedavisi;

Kimyasal işlemden sonra, soğuk çekme işlemi için soğuk çekme makinesine girer. Kılcal boruyu kalıp deliğinden dışarı çekmek için kılcal borunun bir ucuna bir çekme kuvveti uygulanır.. Kalıbın delik çapı boru malzemesinin çapından daha küçüktür. Soğuk çekme işlemi kılcal borunun sadece gerilmesine ve deforme olmasına neden olmaz. Ekstrüzyon deformasyonu varsa, Soğuk çekme üretiminde duvar azaltma miktarı delikli kılcalın duvar kalınlığı eksi 1.0-1.2mm'dir.;

Adım: 6: Isıl işlem;

Soğuk çekilmiş kılcal borunun ısıl işleminin amacı, soğuk çekme stresini ortadan kaldırmaktır., malzemenin plastisitesini geri kazanın, ve malzemenin metalografik yapısını iyileştirin;

Adım 7: Kılcal borunun üst kısmına delikler açın;

Kılcal boru başlığının ucundan 18-20 cm mesafede, boru gövdesini delmek için ∮8 mm'lik bir matkap ucu kullanın;

Adım 8: İkinci dekapaj tedavisi;

Adım 9: İkinci soğuk çekme tedavisi;

Soğuk çekmenin toplam duvar azalması 1,8 mm'den fazladır, ve bitmiş ürünün duvar redüksiyonu 0,6 mm'dir;

Adım 10: Başı ve kuyruğu düzeltin ve kesin;

Kılcal boruyu düzeltmek için on yedi silindirli bir doğrultma makinesi kullanılır. Düzleştirme işlemi sırasında, sadece elastik deformasyon meydana gelmez, fakat aynı zamanda plastik deformasyon da meydana gelecektir. bu nedenle, Uzunlamasına düzlük elde etmek ve çelik borunun düzleştirilmesini sağlamak için orijinal uzunlamasına bükülme değiştirilmelidir.; daha sonra iki takım boru kesme makinesi baş ve kuyruğu keser;

Adım 11: İkinci muayene;

Başı ve kuyruğu kesilmiş çelik boru ikinci muayeneden geçti. Çelik borunun düzlüğü ≤1,5 mm/m'dir, çelik borunun dış çapı D±0,05 mm'dir, çelik borunun iç çapı d±0,05 mm'dir, çelik borunun çekme mukavemeti ≥500Mpa'dır, ve çelik borunun uzaması ≥%8'dir. , çelik borunun iç ve dış yüzey pürüzlülüğü ≤0,4μm'dir, ve çelik borunun sıkılığı bir girdap akımı kusur tespit cihazı ile test edilir.

Adım 12: Paketleme ve depolama;

Adımlarla 4 ve 6, Parametre konsantrasyonunun ve sıcaklık kontrolünün doğruluğunu sağlamak için, Gerçek zamanlı ekran kontrolü için çevrimiçi otomatik ölçüm görüntüleme sistemi kullanılır.

Yukarıdaki teknik çözümü benimsedikten sonra, konsantrasyonunda hidroklorik asit kullanın 15-20% ve oda sıcaklığında turşu. Asitleme süresi 25±3 dakikadır. Asit tankındaki demir tuzu içeriği 200mg/L'ye ulaşır veya aşarsa, dekapaj sıvısını tekrar değiştirin ve fosforla sabunlaştırın. Tedavi, Fosfor sabunlaştırma sıcaklığı 60-70°C'de kontrol edilir, fosfatlama süresi 3-5 dakika, ve sabunlaşma süresi 9-11 bir fosfor ve sabunlaşma filmi oluşturmak için dakikalar. asitleme sonra, kılcal tüpler 10-12° eğimli bir stand üzerine eşit şekilde yayılmıştır , iki asitleme fosfor sabunlaştırma işlemi ve iki soğuk çekme işlemi yoluyla, bitmiş ürünün yüzey kalitesi iyileştirildi. Üretim süreci sırasında, ikincil denetimler aracılığıyla, ürünün dış veya iç kalitesi sağlanır, ve testere ile ısıl işlem ve mekanik kesme olmadan doğrudan kullanılır. Bu, çelik borunun ≥ 500Mpa çekme mukavemetine ulaşmasını sağlar, uzama ≥ 10%, ve iç ve dış yüzey pürüzlülüğü ≤ 0.4 Mikron, güç gereksinimlerini karşılayan, tokluk, otomobil parçalarına yönelik özel çelik boruların yüzey kalitesi ve kalitesi. Aynı zamanda, otomobil parçalarına yönelik özel çelik boruların gereksinimlerini karşılar. İşlemden muaf tutulacak çelik boru temel malzemesine ilişkin teknik gereklilikler. Deneyler, geleneksel dikişsiz çelik borularla karşılaştırıldığında şunu göstermiştir:, motorlu taşıt parçalarının üretim verimliliğini artırır ve üretim maliyetlerini azaltır.

EN10305-1 E235 E255 E355 Otomobiller İçin Hassas Dikişsiz Çelik Boru

| Ürün adı | EN10305-1 E235 E255 E355 Hassas Dikişsiz Çelik Borular |

| Malzeme | E235, E255, E355 |

| Teslimat durumu | +C, +LC, +Dirsek Tipi LR, +A, +n |

| Standart | EN10305-1 |

| Boyutu aralığı | OD: 6-88mm, WT: 1-15mm |

| Uygulama | Yüksek hassasiyetli amaç, Diğer elementler, özelliklerini etkilemeyecek kadar küçük miktarlarda mevcut olabilir., yağ silindiri, vb |

| Yuvarlak Kütük | Bao Çelik, Xingcheng Çelik, Zhongtian Çelik |

| Anahtar kelime | Dikişsiz Çelik Boru |

| sertifika | TS16949, ISO 9001 |

| HS kodu | 7304319000 |

| Teslimat süresi | 45 gün |

| Paketleme | Paketler veya Ahşap Kutular |

| Çelik sınıf | Kimyasal bileşimi | |||||

| Sembol | Malzeme numarası | C

Max. |

Si

Max. |

MN

Max. |

P

Max. |

S

Max. |

| E235 | 1.0308 | 0.17 | 0.35 | 1.20 | 0.025 | 0.025 |

| E255 | 1.0408 | 0.21 | 0.35 | 0.40–1.10 | 0.025 | 0.025 |

| E355 | 1.0580 | 0.22 | 0.55 | 1.60 | 0.025 | 0.025 |

| Çelik sınıf | +C | +LC | +Dirsek Tipi LR | |||||

| Adı | Hayır. | RM

MPA |

A

% |

RM

MPA |

A

% |

RM

MPA |

Sei

MPA |

A

% |

| E235 | 1.0308 | 480 | 6 | 420 | 10 | 420 | 350 | 16 |

| E255 | 1.0408 | 580 | 5 | 520 | 8 | 520 | 375 | 12 |

| E355 | 1.0580 | 640 | 4 | 580 | 7 | 580 | 450 | 10 |

| Çelik sınıf | +A | +n | ||||

| Adı | Hayır. | RM

MPA |

A

% |

RM

MPA |

Sei

MPA |

A

% |

| E235 | 1.0308 | 315 | 25 | 340–480 | 235 | 25 |

| E255 | 1.0408 | 390 | 21 | 440–570 | 255 | 21 |

| E355 | 1.0580 | 450 | 22 | 490–630 | 355 | 22 |

Çizimlerin açıklaması

şekil 1 mevcut buluşun dikişsiz çelik borusunun imalat akış şemasıdır.

Ayrıntılı yollar

Şekilde gösterildiği gibi 1, yöntem aşağıdaki adımları içerir:

Adım 1: Yuvarlak boru şekillendirme;

Malzemeleri boru yapma kalıbına koyun, ve eritme işlemine tabi tutulur, ısıl işlem, ve boş bir boru oluşturmak için soğutma;

Adım 2: Perforasyon işleme;

Boruyu bir kesme cihazıyla kesin, ve kesmeyi otomobil parçalarının gerekli uzunluğuna göre ayarlayın. Kestikten sonra, tam ısıtma için bir konveyör rafı aracılığıyla ısıtma cihazına taşınır. Isıtma sıcaklığı 1220°C ila 1230°C aralığında kontrol edilir. Isıtma cihazı bir bilgisayar kullanır Tam otomatik sıcaklık kapalı devre kontrol sistemi sıcaklığı kontrol eder. Kılcal tüp delinmeye hazırlanmak için ısıtılır. Isıtma, kılcal boruyu yeterli plastikliğe ve düşük deformasyon direncine sahip bir malzemeye dönüştürebilir. Isıtma işlemi sırasında, çeliğin yapısal özellikleri geliştirilebilir, ve boş tüp serbest bırakılır. En sonunda, bir delme makinesi tarafından delinmesi gerekiyor. Tüp silindir tarafından ısırıldıktan sonra, ilk önce perforasyon hazırlık alanına girer. Dairesel kesitin oval bir şekle dönüşmesi için delik açma yönü boyunca kademeli olarak ileri doğru hareket eder.. Tüp deformasyon bölgesine girdiğinde, 30~50 mm'ye ulaşır. Boş tüp kılavuz plakayla temas ettiğinde, boş tüp ileri doğru hareket etmeye devam ediyor. Fişle tanıştıktan sonra, tıpanın burnu boş tüpün ön ucundaki girintiye sokulur ve delikli alana girer. Fişin konisine ulaştıktan sonra, tüp duvarı artık sıkıştırılmıyor. Bundan sonra, genişleme ve yuvarlanma alanına girer. Kılcal borunun iç duvarı üstten saptıktan sonra, kılcal boru yuvarlama alanına girer. Boş tüpün içinde yavaş yavaş kılcal tüp adı verilen bir boşluk oluşur.. Delikli kılcal borunun duvar kalınlığı S+0-+0,3 mm'de kontrol edilir; perforasyon tamamlandıktan sonra, kılcal boru olacak Boru malzemesi çelik boru başlık makinesine yüklenir, ve çelik boru kafasının boyutunu ve eşmerkezliliğini sağlamak için başlık makinesi tarafından işlenir. Başlık işleminden sonra, boru malzemesi soğutulur;

EN10305-4 Araba için Hassas Dikişsiz soğuk çekilmiş Borular

Hızlı Detay:

EN10305-4 Hassas Çelik Borular

Hidrolik ve pnömatik güç sistemleri için dikişsiz soğuk çekilmiş borular

Uygulamalar:

Otomobil endüstrisi için/makine kullanımı için/Yağ Silindir Borusu/Motosiklet amortisörü

Otomatik amortisör iç silindiri/Teleskopik Silindirler

Boyut aralığı: DOZ:6-420mm W.T.:1-50mm Uzun:maksimum12000mm

Üretim: Soğuk çekilmiş + Soğuk Haddeleme

Çelik Sınıfı ve Kimyasal Bileşimleri:

| Çelik sınıf | C | Si | MN | P | S | Al | |

| Çelik Adı | Çelik Numarası | maksimum | maksimum | maksimum | maksimum | maksimum | dk |

| E215 | 1.0212 | 0.10 | 0.05 | 0.70 | 0.025 | 0.025 | 0.025 |

| E235 | 1.0308 | 0.17 | 0.35 | 1.20 | 0.025 | 0.025 | – |

| E355 | 1.0580 | 0.22 | 0.55 | 1.60 | 0.025 | 0.025 | – |

| Oda sıcaklığında mekanik özellikler | |||||||||||||

| Çelik sınıf | Teslimat koşulu için minimum değerler | ||||||||||||

| Çelik Adı | Çelik Numarası | (+Bilgi) | (+LCc) | (+Dirsek Tipi LR) | (+Reklam) | (+n) NBK | |||||||

| rm Mpa | A % | rm Mpa | A % | rm Mpa | ReH MPa | A % | rm Mpa | A % | rm Mpa | ReH MPa | A % | ||

| E215 | 1.0212 | 430 | 8 | 380 | 12 | 380 | 280 | 16 | 280 | 30 | 290-430 | 215 | 30 |

| E235 | 1.0308 | 480 | 6 | 420 | 10 | 420 | 350 | 16 | 315 | 25 | 340-480 | 235 | 25 |

| E355 | 1.0580 | 640 | 4 | 580 | 7 | 580 | 450 | 10 | 450 | 22 | 490-630 | 355 | 22 |

Adım 3: İlk muayene;

Kılcal borunun düzlüğü ≤30mm/m'dir, kılcal borunun başlangıç uzunluğu 150-170 mm'dir, ve kılcal borunun duvar kalınlığı: S+0—+0,3 mm. Yüzeyde çizik veya çukur olmadığından emin olmak için kılcal borunun iç ve dış yüzeylerini gözlemleyin.;

Adım 4: İlk dekapaj tedavisi;

Asitleme sıvısı oranına göre, konsantrasyonunda hidroklorik asit kullanın 15-20%, oda sıcaklığında turşu, ve turşu 25 ± 3 dakika. Asit tankındaki demir tuzu içeriği şu seviyeye ulaşır veya aşarsa: 200 mg/L, dekapaj sıvısını tekrar değiştirin ve turşu yapın. Yıkadıktan sonra, temiz suyla durulayın ve fosfor sabunlaştırma kullanın. Fosfor sabunlaştırma sıcaklığı 60-70°C'de kontrol edilir, fosforizasyon süresi 3-5 dakika, ve sabunlaşma süresi 9-11 bir fosfor ve sabunlaşma filmi oluşturmak için dakikalar. Parametre konsantrasyonunun doğruluğunu sağlamak için, çevrimiçi Otomatik ölçüm ve görüntüleme sistemi, gerçek zamanlı ekran kontrolünü gerçekleştirir. asitleme sonra, kılcal borular 10-12° eğimli bir stand üzerine eşit şekilde yayılmıştır, ve çelik borular bir fanla üflenerek kurutulur;

Otomobiller için DIN2391 Dikişsiz Soğuk Çekilmiş Hassas Çelik Borular

| Ürün adı | DIN2391 Dikişsiz Soğuk Çekilmiş Hassas Çelik Borular |

| Malzeme | Galvanizli Çelik Boru & Siyah Çelik Boru 1.Şap, St45, ST52 |

| Teslimat durumu | BK, BKW, BKS, GBK, NBK |

| Standart | DIN2391 |

| Boyutu aralığı | OD: 6-88mm, WT: 1-15mm |

| Uygulama | Yüksek hassasiyetli amaç, Diğer elementler, özelliklerini etkilemeyecek kadar küçük miktarlarda mevcut olabilir., yağ silindiri, vb |

| Yuvarlak Kütük | Bao Çelik, Xingcheng Çelik, Huai Çelik, Zhongtian Çelik |

| Anahtar kelime | DIN2391 Çelik Boru |

| sertifika | TS16949, ISO 9001 |

| HS kodu | 7304319000 |

| Teslimat süresi | 45 gün |

| Ambalaj | Paketler veya Ahşap Kutular |

| Çelik sınıf | Kimyasal bileşimi | |||||

| Sembol | Malzeme numarası | C

Max. |

Si

Max. |

MN | P

Max. |

S

Max. |

| Galvanizli Çelik Boru & Siyah Çelik Boru 1.Şap | 1.0308 | 0.17 | 0.35 | ≥0,40 | 0.025 | 0.025 |

| ST45 | 1.0408 | 0.21 | 0.35 | ≥0,40 | 0.025 | 0.025 |

| ST52 | 1.0580 | 0.22 | 0.55 | ≤1,60 | 0.025 | 0.025 |

| Çelik sınıf | BK | BKW | BKS | |||||

| Adı | Hayır. | RM

MPA |

A

% |

RM

MPA |

A

% |

RM

MPA |

Sei

MPA |

A

% |

| Galvanizli Çelik Boru & Siyah Çelik Boru 1.Şap | 1.0308 | 480 | 6 | 420 | 10 | 420 | 315 | 14 |

| ST45 | 1.0408 | 580 | 5 | 520 | 8 | 520 | 375 | 12 |

| ST52 | 1.0580 | 640 | 4 | 580 | 7 | 580 | 450 | 10 |

| Çelik sınıf | GBK | NBK | ||||

| Adı | Hayır. | RM

MPA |

A

% |

RM

MPA |

Sei

MPA |

A

% |

| Galvanizli Çelik Boru & Siyah Çelik Boru 1.Şap | 1.0308 | 315 | 25 | 340–470 | 235 | 25 |

| ST45 | 1.0408 | 390 | 21 | 440–570 | 255 | 21 |

| ST52 | 1.0580 | 450 | 22 | 490–630 | 355 | 22 |

Adım 5: İlk soğuk çekme tedavisi;

Kimyasal işlemden sonra, soğuk çekme işlemi için soğuk çekme makinesine girer. Kılcal boruyu kalıp deliğinden dışarı çekmek için kılcal borunun bir ucuna bir çekme kuvveti uygulanır.. Kalıbın delik çapı boru malzemesinin çapından daha küçüktür. Soğuk çekme işlemi kılcal borunun sadece gerilmesine ve deforme olmasına neden olmaz. Ekstrüzyon deformasyonu varsa, Soğuk çekme üretiminde duvar azaltma miktarı delikli kılcalın duvar kalınlığı eksi 1.0-1.2mm'dir.;

Adım: 6: Isıl işlem;

Soğuk çekilmiş kılcal borular için ısıl işlemin amacı, soğuk çekme stresini ortadan kaldırmaktır., malzeme plastisitesini geri kazanın, ve malzemenin metalografik yapısını iyileştirin; Parametre sıcaklık kontrolünün doğruluğunu sağlamak için, Gerçek zamanlı ekran kontrolü için çevrimiçi otomatik ölçüm ve görüntüleme sistemi kullanılır;

Adım 7: Kılcal borunun üst kısmına delikler açın;

Kılcal boru başlığının ucundan 18-20 cm mesafede, boru gövdesini delmek için ∮8 mm'lik bir matkap ucu kullanın;

Adım 8: İkinci dekapaj tedavisi;

Adım 9: İkinci soğuk çekme tedavisi;

Soğuk çekmenin toplam duvar azalması 1,8 mm'den fazladır, ve bitmiş ürünün duvar redüksiyonu 0,6 mm'dir;

Adım 10: Başı ve kuyruğu düzeltin ve kesin;

Kılcal boruyu düzeltmek için on yedi silindirli bir doğrultma makinesi kullanılır. Düzleştirme işlemi sırasında, sadece elastik deformasyon meydana gelmez, fakat aynı zamanda plastik deformasyon da meydana gelecektir. bu nedenle, Uzunlamasına düzlük elde etmek ve çelik borunun düzleştirilmesini sağlamak için orijinal uzunlamasına bükülme değiştirilmelidir.; daha sonra iki takım boru kesme makinesi baş ve kuyruğu keser;

Adım 11: İkinci muayene;

Başı ve kuyruğu kesilmiş Dikişsiz Çelik Boru ikinci incelemeyi geçti. Çelik borunun düzlüğü ≤1,5 mm/m'dir, çelik borunun dış çapı D±0,05 mm'dir, çelik borunun iç çapı d±0,05 mm'dir, çelik borunun çekme mukavemeti ≥500Mpa'dır, ve çelik borunun uzaması ≥%8'dir. , çelik borunun iç ve dış yüzey pürüzlülüğü ≤0,4μm'dir, ve çelik borunun sıkılığı bir girdap akımı kusur tespit cihazı ile test edilir;

-steel-pipe.jpg)