Teknologi Baru: A335 aloi paip keluli kimpalan rawatan haba sendi

Mungkin 23, 2023

Apakah perbezaan antara ASTM A105 dan ASTM A234?

Jun 18, 2023Prospek penyelidikan dan pembangunan sarung minyak HFW ABTER STEEL pada masa hadapan dibincangkan. Adalah ditegaskan bahawa pembangunan sarung minyak ABTER STEEL HFW harus menonjolkan pembuatan keluli + pembuatan paip + pemprosesan paip

dan kelebihan sistem kualiti yang konsisten untuk mencapai pembangunan yang berbeza; memperluaskan spesifikasi dan keluaran produk yang dibangunkan, menyelidik dan membangunkan K55 berdinding tebal berdiameter besar, anti penyemperitan tinggi dan kakisan rintangan

Selongsong Minyak.

Kata kunci: HFW; sarung minyak; ABTER KELULI; status penyelidikan dan pembangunan; prospek; J55; K55

Mengikut kaedah membentuk, paip sarung minyak terbahagi kepada dua jenis: paip keluli lancar dan paip dikimpal. Berbanding dengan paip keluli lancar, paip yang dikimpal mempunyai ciri yang paling ketara iaitu ketebalan dinding yang tinggi dan ketepatan dimensi, rintangan runtuh yang baik, dan proses pembuatan yang singkat. , kecekapan pengeluaran yang tinggi, pelbagai spesifikasi, penjimatan tenaga, kos pengeluaran yang rendah, dan prestasi kos yang tinggi; Oleh itu, kimpalan frekuensi tinggi (Pendek kata HFW) biasa digunakan dalam selongsong minyak di negara asing (seperti Amerika Syarikat, Jerman, Jepun, Korea Selatan, dan lain-lain.) ) paip bukannya paip keluli lancar, medan minyak domestik juga secara beransur-ansur menggalakkan penggunaan [1]

.

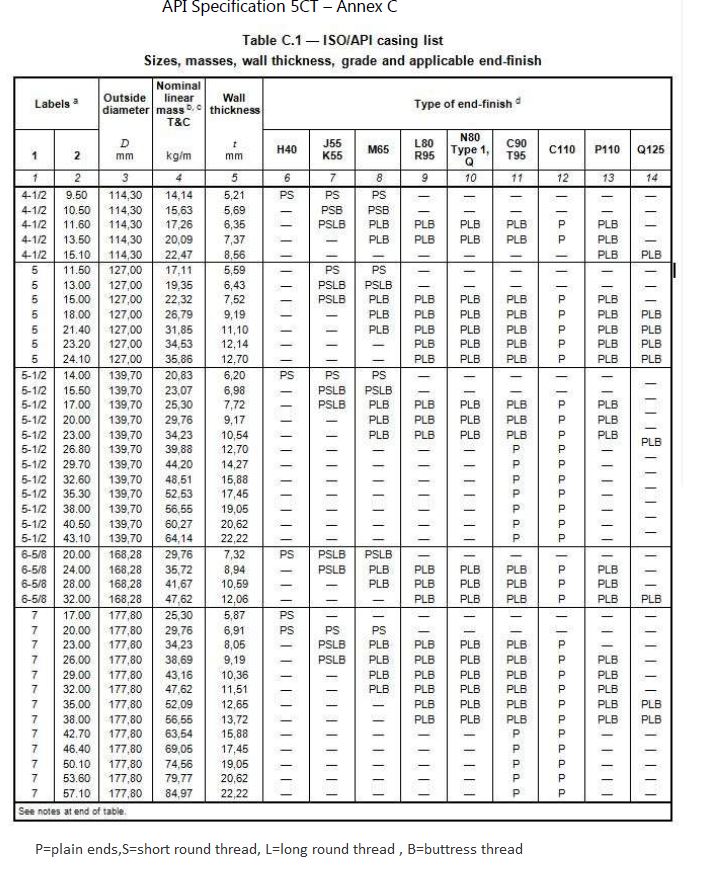

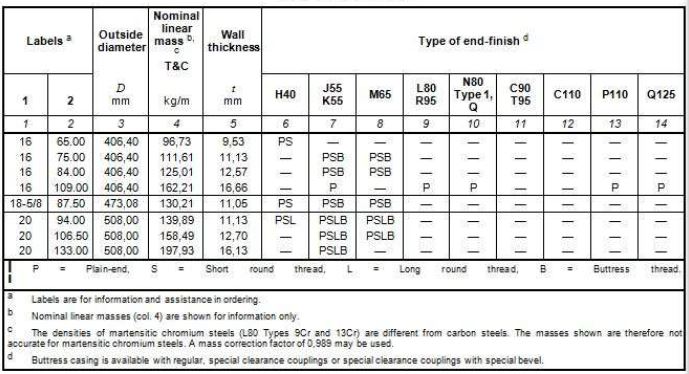

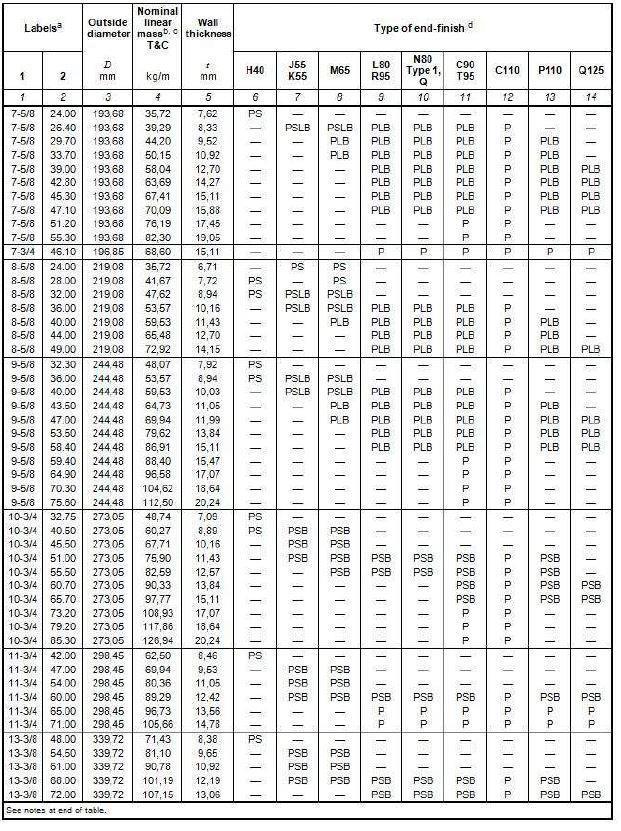

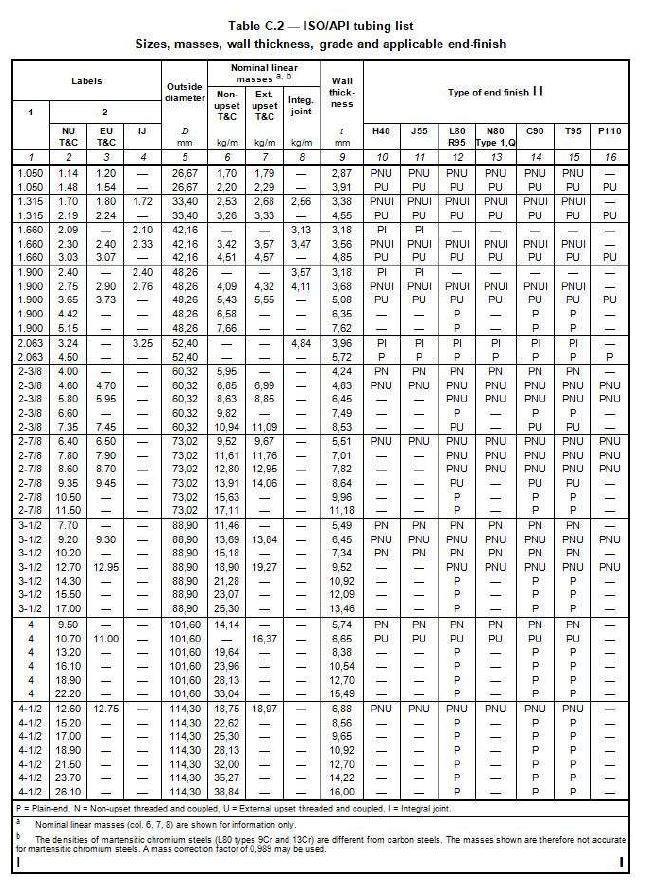

ABTER STEEL Co., Ltd. (Pendek kata ABTER STEEL) telah membangunkan H40, J55, K55,

M65, L80 -1, N80 -Q, N80 -1 dan produk sarung minyak HFW gred keluli P110, termasuk 7 diameter luar (219.08 ~508.00 mm), 46 spesifikasi (Jadual 1), pada asasnya memenuhi garis besar produk Mengikut keperluan, 500,000 tan telah dibekalkan kepada medan minyak dalam dan luar negara dan pengguna lain [2-3].

Selongsong Paip API 5CT Gr.J55

API 5CT-American Petroleum Institute ialah spesifikasi untuk selongsong dan tiub lancar, J55 5CT API Sarung paip digunakan terutamanya untuk telaga cetek, geoterma wells, dan telaga air atau penggerudian telaga minyak terutamanya untuk menyokong dinding telaga semasa dan selepas penggerudian untuk memastikan proses penggerudian dan operasi normal keseluruhan telaga selepas siap.. besi dunia & keluli adalah salah satu pengeluar dan pembekal Paip Casing China yang terkemuka, jika anda ingin membeli atau mengimport paip sarung API J55 berkualiti tinggi, sila hubungi kami.

Standard: API 5CT

gred: J55

Toleransi.

Toleransi OD<114.3mm ±0.79

Toleransi OD≥114.3mm -0.5% +1%

Toleransi ketebalan:-12.5%

aplikasi: Telaga cetek, geoterma wells, dan telaga air atau telaga minyak lain

Kesukaran Teknikal dan Ciri Proses Selongsong J55

Berbanding dengan kaedah kimpalan lain, kimpalan frekuensi tinggi dicirikan oleh ketiadaan pengisi logam (seperti dawai kimpalan); Oleh itu, apabila proses kimpalan stabil, kualiti kimpalan bergantung pada kualiti jalur keluli. Sebagai contoh, selongsong J55 yang dihasilkan oleh unit paip dikimpal jahitan longitudinal Φ610 mm HFW Baosteel mempunyai komposisi kimia asal keluli dengan C dan Mn sebagai elemen pengukuhan utama, tidak mengandungi Nb, dan mempunyai pengasingan pusat dalam jalur keluli tergelek panas [1 ]

.

Julat sarung minyak J55 yang boleh dihasilkan ialah Ф219.08~508.00 mm, yang mana lebar tali pinggang keluli yang digunakan untuk dua spesifikasi Ф219.08 mm dan Ф244.48 mm adalah 700 mm dan 770 mm masing-masing, yang merupakan jalur sempit. Agar tidak membazir kapasiti rolling panas, Biasanya digulung panas 1 420 mm, 1 560 jalur lebar mm dipotong secara membujur di sepanjang garis tengah. Disebabkan oleh pengasingan komposisi jalur keluli tergelek panas, dan pengasingan daripada 1/2 bahagian (bahagian tengah jalur keluli) adalah serius, zon pengasingan tengah terletak di kimpalan selepas paip dibuat, dan zon pengasingan dalam zon terjejas haba kimpalan selepas rawatan haba normalisasi kimpalan dalam talian Terdapat jalur martensit pada selongsong, dan piawaian API tidak membenarkan kehadiran martensit tidak terbaja dalam selongsong, jadi perlu ditambah

Tambah keseluruhan rawatan haba tiub untuk menghapuskan, sekali gus meningkatkan kos pengeluaran. Bertujuan kepada masalah di atas, ABTER STEEL Co., Ltd. mereka bentuk dua skim ujian untuk melaraskan komposisi kimia jalur keluli yang digunakan untuk selongsong J55[1]

.

Skim 1: Kurangkan karbon dalam reka bentuk bahan untuk mengurangkan pengasingan pusat jalur keluli, w (C) adalah 0.17% kepada 0.20%, 0.075% lebih rendah daripada komposisi kimia asal, mengurangkan pengasingan karbon; Si, Kandungan Mn dan gubahan asal sama. Selepas pengeluaran percubaan skim 1, pengasingan di tengah jalur keluli dikurangkan, tetapi masih terdapat sedikit martensit pada zon pengasingan dalam zon terjejas haba selepas rawatan haba menormalkan kimpalan[1]

.

Skim 2: Kurangkan karbon dan mangan dalam reka bentuk bahan untuk mengurangkan pengasingan pusat jalur keluli, w (C) adalah 0.13% kepada 0.18%, iaitu 0.105% lebih rendah daripada komposisi kimia asal, mengurangkan pengasingan karbon; w (MN) ialah 0.60%~1.00%, iaitu 0.30% lebih rendah daripada komposisi kimia asal, yang mengurangkan pengasingan mangan, supaya tiada struktur martensit selepas dalam talian menormalkan rawatan haba dalam kimpalan[1]; kehilangan kekuatan, meningkatkan prestasi pemprosesan paip dan mengelakkan benang selongsong daripada melekat; tambah sedikit Ca untuk menulenkan keluli cair, menggalakkan spheroidisasi MnS, dan meningkatkan prestasi komprehensif bahan [4]. Untuk jalur keluli J55 yang direka mengikut komposisi Skim 2, martensit tidak akan muncul di zon terjejas haba kimpalan selepas pembuatan paip, dan struktur mikro serta kekuatan memenuhi keperluan API Spec 5CT.

API 5CT K55/J55 Komposisi Kimia

| gred | C≤ | Si≤ | Mn≤ | P≤ | S≤ | Cr≤ | Ni≤ | Cu≤ | Mo≤ | V≤ |

| API 5CT K55/J55 | 0.34-0.39 | 0.20-0.35 | 1.25-1.50 | 0.020 | 0.015 | 0.15 | 0.20 | 0.20 | / | / |

API 5CT K55/J55 Harta Mekanikal

| Keluli gred | Kekuatan Hasil (MPa) | Kekuatan tegangan (MPa) | Jumlah Pemanjangan di bawah beban % |

| API 5CT K55 | 379-552 | ≥655 | 0.5 |

| J55 5CT API | 379-552 | ≥517 | 0.5 |

Rawatan haba (PSL2 dan PSL1 adalah berbeza)

API 5CT J55 PSL1 dan API 5CT K55 PSL2 adalah sama (Hantaran bergolek);

PSL2 :J55 dan K55 harus dinormalisasi atau dinormalisasi dan dibaja. Jika pekat, menormalkan atau menormalkan dan pembajaan perlu ditambah selepas menebal.

Ujian kesan (PSL2 dan PSL1 adalah berbeza)

Tiub: PSL1, J55 dan K55 tidak mempunyai keperluan; PSL2 J55 dan K55 memerlukan kerja impak minimum 20J spesimen saiz penuh, dan kerja impak minimum 27J spesimen saiz penuh.

Gandingan: Ujian kesan J55 dan K55 adalah perlu. Tenaga hentaman minimum spesimen ialah 20J, dan tenaga hentaman minimum spesimen saiz penuh ialah 27J.

Kesukaran teknikal dan ciri-ciri proses selongsong K55

Julat kekuatan hasil selongsong minyak gred keluli K55 adalah antara 379-552MPa, dan kekuatan tegangan lebih besar daripada 655MPa, yang dicirikan oleh nisbah hasil yang sangat rendah bagi bahan tersebut (0.58-0.84). Direka daripada komposisi kimia bahan

Dalam kata lain, keluli karbon-mangan biasa adalah sesuai untuk mencapai nisbah hasil yang rendah, seperti keluli 37Mn5, yang digunakan secara meluas dalam pengeluaran paip keluli lancar gred K55, dengan w(C) mengenai 0.37% dan w(MN) mengenai 1.3%. Kekuatan hasil 37Mn5 selepas penggelek adalah kira-kira 450 MPa, kekuatan tegangan adalah di atas 700 MPa, dan nisbah hasil ialah 0.64, yang boleh memenuhi keperluan sifat mekanikal gred keluli K55[5]

Proses pengeluaran sarung HFW adalah: pembuatan keluli → tuangan berterusan → gelek panas ke dalam gegelung → kimpalan punggung ricih kepala dan ekor gegelung → pembentukan jalur → kimpalan → rawatan haba kimpalan dalam talian atau rawatan haba seluruh paip → pemprosesan paip → tunggu pemeriksaan kilang. Proses kimpalan punggung ricih kepala dan ekor gegelung adalah proses utama untuk merealisasikan pengeluaran berterusan pelbagai gegelung dan mencerminkan kecekapan pengeluaran paip dikimpal HFW. Walau bagaimanapun, disebabkan oleh bahan setara karbon rendah yang diperlukan untuk kimpalan punggung kepala ke ekor gegelung, secara amnya dikehendaki bahawa CEIIW setara karbon kurang daripada 0.43, jika tidak, ia adalah mudah untuk menyebabkan kerosakan jalur dan serius menjejaskan kecekapan pengeluaran. Oleh kerana CEIIW setara karbon keluli 37Mn5 mencapai 0.58, digabungkan dengan ciri-ciri proses pengeluaran paip yang dikimpal, keluli ini jelas tidak sesuai untuk pengeluaran sarung minyak HFW gred keluli K55; Oleh itu, kesukaran teknikal dalam pengeluaran sarung minyak HFW gred keluli K55 terletak pada bahan Reka bentuk mesti memastikan nisbah hasil yang rendah pada setara karbon rendah. Kaedah pembentukan HFW ABTER STEEL Co., Ltd. mengguna pakai teknologi pembentukan baris-gulung termaju, yang memberikan jaminan untuk mendapatkan prestasi kimpalan yang cemerlang. Semasa proses membentuk, jalur keluli melepasi gulungan setiap kilang bergolek, dan secara beransur-ansur membengkok ke bentuk kosong tiub ideal mengikut sistem pas yang direka [3], yang merupakan proses ubah bentuk yang berterusan dan dinamik. Dalam proses ini, bersama-sama dengan ubah bentuk lenturan melintang jalur keluli, ketegangan, mampatan dan springback berlaku serentak, ubah bentuk ricih pada permukaan dan dalam arah ketebalan plat, dan regangan membujur dan ubah bentuk penyemperitan pada tepi [6]. Keadaan tegasan pelbagai ubah bentuk adalah sangat rumit, tetapi terikan ε boleh dianggarkan dengan formula berikut: ε=t/(D+t) (1) di mana t——ketebalan jalur keluli, mm; D——diameter luar paip yang dikimpal, mm . Amalan telah membuktikan bahawa dengan cara pengurangan karbon, mengaloi dan penyejukan terkawal semasa penggulungan panas, adalah mungkin untuk menghasilkan gegelung gelek panas yang sifat mekanikalnya memenuhi keperluan gred keluli K55. Sebagai contoh, untuk gegelung gelek panas dengan suhu gelek akhir lebih besar daripada 860 °C dan suhu gegelung sebanyak 570 ° C, kekuatan hasil adalah 478 MPa dan kekuatan tegangan ialah 697 MPa [5]. Untuk selongsong diameter sederhana Ф273 mm×10.16 mm, ketegangan selepas membuat paip adalah kira-kira 3.6%. Mengikut keluk tegasan-terikan, apabila ketegangan daripada 3.6% berlaku, kekuatan hasil selepas pembuatan paip akan meningkat kepada kira-kira 563 MPa, yang mempunyai Ia melebihi julat kekuatan hasil gred keluli K55 yang diperlukan [5]. Untuk gegelung gelek panas jenis ini, bagi memastikan kekuatan hasil selepas pembuatan paip adalah kurang daripada 552 MPa, terikan selepas pembuatan paip tidak boleh melebihi 3.0%. Jika selongsong HFW spesifikasi berbeza gred keluli K55 dihadkan oleh 3.0% ketegangan, hanya terdapat Ф339.72 mm×9.65 mm, Ф406.4 mm×11.13 mm, Ф473.08 mm×11.05 mm, Ф508 mm×12.7 mm, Ф508 mm ×11.13 mm dan spesifikasi lain sesendal HFW mempunyai ketegangan kurang daripada 3.0%, maksudnya, di bawah keadaan ideal tanpa mengambil kira turun naik prestasi gegelung, hanya lima spesifikasi selongsong di atas Sifat mekanikal selepas pembuatan paip boleh memenuhi keperluan gred keluli K55. Untuk selongsong spesifikasi lain, pemprosesan haba mesti digunakan selepas membuat paip untuk menghasilkan selongsong HFW yang layak.

Pengeluaran di tapak menunjukkan itu berbanding dengan gegelung, kekuatan hasil badan paip selepas terbentuk adalah kira-kira 50-100 MPa lebih tinggi daripada gegelung, dan kekuatan tegangan adalah kira-kira 10-30 MPa lebih rendah. Dengan cara ini, kekuatan hasil gegelung yang ideal harus dikawal

Ia adalah sekitar 400MPa, manakala kekuatan tegangan hendaklah dikawal melebihi 680MPa; nisbah hasil ialah 0.59. Jelas sekali, nisbah hasil yang rendah adalah sukar untuk dicapai untuk karbon biasa atau keluli aloi rendah.

Amalan telah menunjukkan bahawa: disebabkan oleh kesan pengerasan kerja yang ketara pada selongsong HFW berdiameter kecil, sifat mekanikal plat gelek panas selepas melingkar tidak dapat memenuhi keperluan gred keluli K55. Walau bagaimanapun, kesan pengerasan kerja selongsong diameter besar adalah kecil dengan ketebalan dinding yang sama. Atas dasar penyelidikan makmal, dua set penyelesaian teknikal boleh diguna pakai untuk menanganinya masing-masing. Rancang 1, spesifikasi di atas Ф339 mm, menjalankan ujian penalaan halus pada komposisi kimia gred keluli semasa, untuk menghasilkan selongsong gred keluli K55 yang berkelayakan melalui rawatan haba kimpalan dalam talian selepas pembuatan paip; Rancang 2, spesifikasi di bawah Ф339 mm, selepas melepasi pembuatan paip Rawatan haba menormalkan keseluruhan tiub memenuhi keperluan prestasi gred keluli K55.

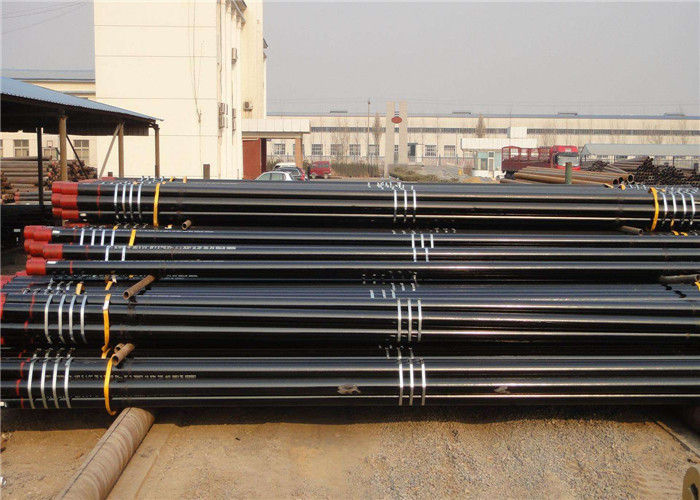

Untuk set skim pertama, idea reka bentuk gubahan ialah: gabungan terbaik dua unsur pengaloian pengukuhan larutan pepejal, C dan Mn, berkesan boleh mengurangkan nisbah kekuatan hasil bahan [7], seperti gred keluli 37Mn5 untuk pengeluaran gred keluli K55 paip keluli lancar , dan nisbah kekuatan hasil boleh mencapai 0.64; Oleh itu, karbon dikurangkan berdasarkan 37Mn5 untuk memenuhi keperluan nisbah kekuatan hasil rendah bersamaan karbon rendah dan kekuatan hasil rendah. Sebaliknya, keluli terbunuh aluminium ialah keluli berbutir halus tradisional, dan Al digunakan sebagai unsur pengaloian Adalah tidak baik untuk mengurangkan nisbah kekuatan hasil bahan, dan kandungan Al harus dikurangkan. Untuk set skim kedua, kaedah menormalkan rawatan haba ke paip yang dikimpal digunakan untuk menghapuskan kesan pengerasan kerja yang disebabkan oleh pembentukan jalur. Kerana rawatan haba normalisasi paip dikimpal bukan sahaja dapat menghapuskan pengaruh pengerasan kerja bahan dan turun naik sifat gegelung itu sendiri pada sifat mekanikal, tetapi juga membuat sifat mekanikal dan struktur mikro jahitan kimpalan dekat dengan badan paip, dan sifat mekanikal keseluruhan paip adalah stabil. Seks yang baik. Idea reka bentuk gubahan adalah seperti berikut: berdasarkan keluli karbon-mangan, V ialah elemen pengukuhan utama, kekotoran seperti P dan S dikawal, dan keluli lebur itu disucikan dengan rawatan Ca. Selongsong gred keluli K55 dengan prestasi yang stabil. Sifat tegangan kedua-dua skema selepas pembuatan paip semua memenuhi keperluan standard API Spec 5CT (Jadual 2). Produk sarung gred keluli K55 Ф473.08 mm × 11.05 mm ditunjukkan dalam Rajah 1.

Prospek pembangunan sarung minyak ABTER STEEL HFW

Menurut kesusasteraan [8], petroleum dan gas mudah terbakar (seperti gas asli, gas syal, metana katil arang batu, dan lain-lain.) merupakan tenaga utama yang digunakan oleh manusia pada masa kini. Pada masa lalu 30 tahun, penggunaan tenaga fosil dunia terus berkembang, terutamanya daripada petroleum, gas mudah terbakar dan arang batu. Jenis tenaga lain, seperti tenaga air, tenaga nuklear, tenaga biojisim, tenaga angin, dan tenaga suria, hanya menyumbang sebahagian kecil daripada jumlah tenaga. Walaupun pada kadar pembangunan yang paling optimistik, adalah mustahil untuk menggantikan tenaga fosil dan menduduki kedudukan dominan sekurang-kurangnya sebelum ini 2050 . Sejak negara saya menjadi pengimport minyak bersih di 1993, penggunaan minyak mentah negara saya telah meningkat pada kadar purata tahunan sebanyak 5.77%, dan telah menjadi pengguna minyak mentah kedua terbesar di dunia. Menurut ramalan Agensi Tenaga Antarabangsa (IEA) dan Pentadbiran Maklumat Tenaga AS (EIA), Oleh 2030, permintaan negara saya untuk minyak dan gas pada asasnya adalah kira-kira 800 juta tan minyak mentah dan lebih kurang 200 bilion m3 gas asli. China “Rancangan Lima Tahun Kedua Belas” rancangan untuk setara minyak dan gas: Perbadanan Petroleum Nasional China 400 juta tan, yang mengambil kira penerokaan luar negara 50%, perlombongan kunci domestik Songliao, Gerombolan, Xinjiang, Teluk Bohai dan kawasan Sichuan-Chongqing; China Petrochemical Corporation merancang Setara pengeluaran ialah 110 juta tan; bahawa Perbadanan Minyak Luar Pesisir Negara China ialah 100 juta tan. Semasa “Rancangan Lima Tahun Kedua Belas” tempoh, purata permintaan tahunan untuk paip telaga minyak adalah kira-kira 3.2 juta tan. Paip telaga minyak ialah bahan dan peralatan penting yang diperlukan untuk penerokaan dan pembangunan minyak dan gas, dan mengambil kira purata sebanyak 20% kepada 30% daripada keseluruhan kos pembinaan telaga. Proses penerokaan dan pembangunan industri minyak dan gas ialah proses penggunaan dan penggunaan paip telaga minyak dalam kuantiti yang banyak.. Sebelum tahun 1980-an, semua atau terutamanya paip telaga minyak yang digunakan di negara saya bergantung kepada import. Sehinggalah 1998, kadar penyetempatan paip telaga minyak di negara saya mencapai 85% [9]. Pada masa ini, kapasiti pengeluaran paip telaga minyak negara saya telah mencapai 10 juta tan, dan kapasiti pengeluaran secara serius terlebih kapasiti. Antaranya, kapasiti pengeluaran perusahaan dengan pembuatan keluli + pembuatan paip + keupayaan pemprosesan paip adalah kira-kira 5.5 juta tan, seperti Tianjin Steel Pipe Group Co., Ltd., ABTER KELULI, Hengyang Valin Steel Pipe Co., Ltd., Kumpulan Pangang Chengdu Steel Vanadium Co., Ltd., Wuxi Simlais Petroleum Special Pipe Manufacturing Co., Ltd., dan lain-lain.; syarikat dengan pembuatan paip + keupayaan pemprosesan paip mempunyai kapasiti pengeluaran kira-kira 1.3 juta tan, seperti Baoji Petroleum Steel Pipe Co., Ltd.; Kapasiti pengeluaran perusahaan dengan kapasiti pemprosesan paip adalah kira-kira 3.2 juta tan, seperti pelbagai perusahaan pemprosesan medan minyak.

Di bawah latar belakang lebihan kapasiti paip telaga minyak yang serius di negara saya, pembangunan sarung minyak ABTER STEEL HFW harus menonjolkan kelebihan pembuatan keluli + pembuatan paip + pemprosesan paip dan sistem kualiti yang konsisten, pembangunan yang berbeza, dan menjalankan kerja dalam aspek berikut:

(1) Kembangkan spesifikasi dan keluaran sarung minyak gred keluli H40 untuk memenuhi permintaan sarung minyak yang menjimatkan dalam tekanan rendah, kawasan minyak dan gas kebolehtelapan rendah.

(2) Kembangkan spesifikasi dan output M65, L80-1, Paip sarung minyak gred keluli N80-Q dan P110 untuk memenuhi keperluan medan minyak untuk mengurangkan kos dan meningkatkan kecekapan.

(3) Menyelidik dan membangunkan sarung minyak gred keluli K55 berdinding tebal berdiameter besar untuk memenuhi keperluan pasaran asing tertentu.

(4) Menyelidik dan membangunkan sarung minyak anti-penyemperitan tinggi, seperti 80-TT, untuk memenuhi permintaan bagi selongsong anti-penyemperitan tinggi yang ekonomik di medan minyak.

(5) Menyelidik dan membangunkan sarung petroleum tahan kakisan, seperti 80S, 90S dan 95S, untuk memenuhi permintaan bagi selongsong tahan kakisan yang ekonomik di medan minyak.

-steel-pipe.jpg)