Una nueva tecnología: A335 Tratamiento térmico de juntas de soldadura de tubos de acero aleado

Mayo 23, 2023

¿Cuál es la diferencia entre ASTM A105 y ASTM A234??

junio 18, 2023Se discuten las perspectivas de investigación y desarrollo de la carcasa de aceite HFW de ABTER STEEL en el futuro. Se señala que el desarrollo de la carcasa de aceite ABTER STEEL HFW debe destacar la fabricación de acero. + fabricación de tubos + Procesamiento de tuberías

y las ventajas de un sistema de calidad consistente para lograr un desarrollo diferenciado; Ampliar las especificaciones y la producción de los productos desarrollados, investigar y desarrollar K55 de paredes gruesas de gran diámetro, alta antiextrusión y corrosión resistencia

Carcasa de aceite.

Palabras clave: HFW; cámara de aceite; ABTER ACERO; Estado de la investigación y el desarrollo; perspectiva; J55; K55

Según el método de formación, Las tuberías de revestimiento de aceite se dividen en dos tipos: tubos de acero sin costura y tubos soldados. En comparación con los tubos de acero sin costura, Las tuberías soldadas tienen las características más notables de alto espesor de pared y precisión de dimensión, Buena resistencia al colapso, y proceso de fabricación corto. , alta eficiencia de producción, Amplia gama de especificaciones, el ahorro de energía, Bajo costo de producción, y alto rendimiento de costos; por lo tanto, Soldadura de alta frecuencia (HFW para abreviar) se usa comúnmente en envolturas de aceite en países extranjeros (como los Estados Unidos, Alemania, Japón, Corea del Sur, etc.) ) tubos en lugar de tubos de acero sin costura, Los yacimientos petrolíferos nacionales también están promoviendo gradualmente el uso de [1]

.

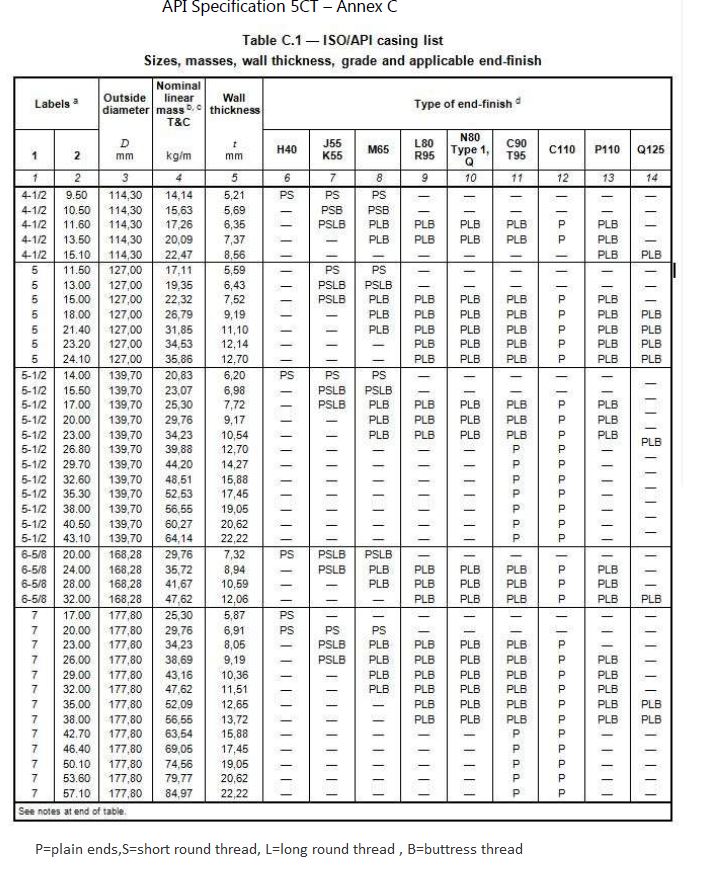

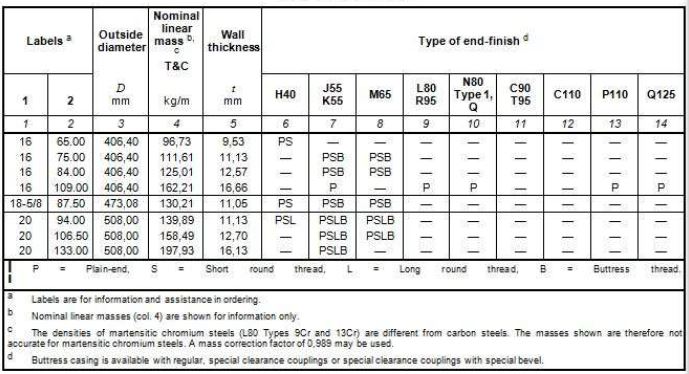

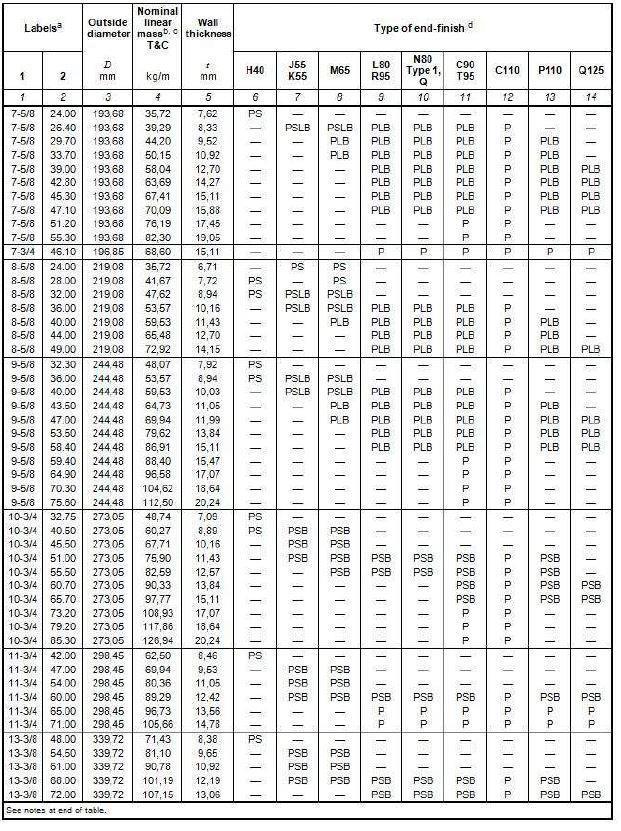

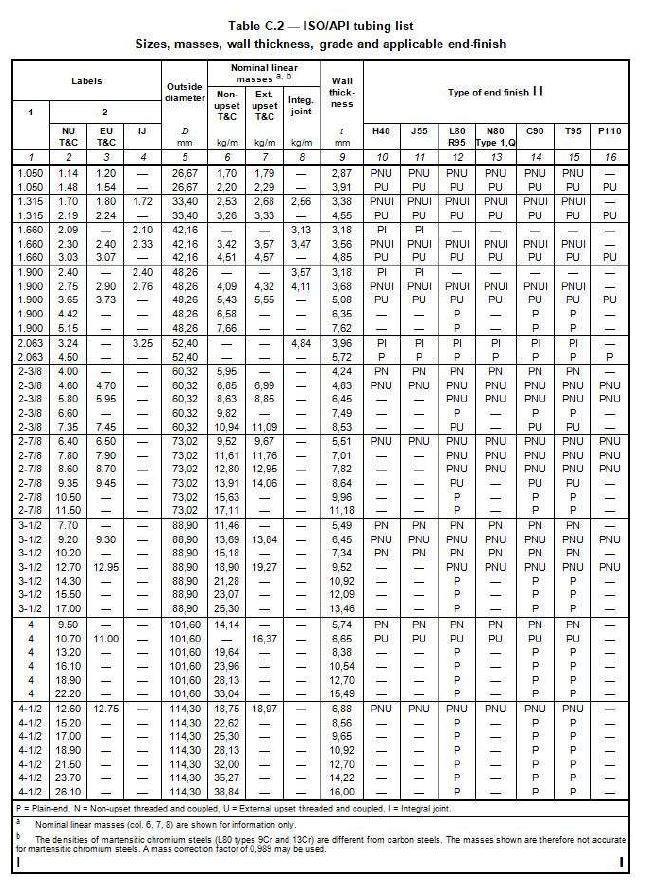

ABTER ACERO Co., Ltd. (ABTER STEEL para abreviar) ha desarrollado H40, J55, K55,

M65, L80 -1, N80 -Q, N80 -1 y productos de carcasa de aceite HFW de grado de acero P110, incluyendo 7 Diámetros exteriores (219.08 ~508.00 mm), 46 especificaciones (Mesa 1), básicamente cumplir con el esquema del producto de acuerdo con los requisitos, 500,000 Se han suministrado toneladas a yacimientos petrolíferos nacionales y extranjeros y a otros usuarios [2-3].

Carcasa de tubería API 5CT Gr.J55

API 5CT-American Petroleum Institute es la especificación para carcasas y tubos sin costura, API 5CT J55 Pipa de la cubierta se utiliza principalmente para pozos poco profundos, pozos geotérmicos, y pozos de agua o perforación de pozos de petróleo principalmente para soportar la pared del pozo durante y después de la perforación para garantizar el proceso de perforación y el funcionamiento normal de todo el pozo después de la finalización. Hierro mundial & El acero es uno de los principales fabricantes y proveedores de tubos de revestimiento de China, si desea comprar o importar tubos de revestimiento API J55 de alta calidad, Por favor, no dude en ponerse en contacto con nosotros.

Estándar: API 5CT

Grado: J55

Tolerancia.

OD<114.3mm tolerancia ±0.79

Tolerancia OD≥114.3mm -0.5% +1%

Tolerancia de espesor:-12.5%

Aplicaciones: Pozos poco profundos, pozos geotérmicos, y pozos de agua u otros pozos de petróleo

Dificultades técnicas y características del proceso de la carcasa J55

En comparación con otros métodos de soldadura, La soldadura de alta frecuencia se caracteriza por la ausencia de cargas metálicas. (como alambre de soldadura); por lo tanto, Cuando el proceso de soldadura es estable, La calidad de la soldadura depende en gran medida de la calidad de la tira de acero. Por ejemplo, la carcasa J55 producida por la unidad de tubería soldada con costura longitudinal Φ610 mm HFW de Baosteel tiene una composición química original de acero con C y Mn como principales elementos de refuerzo, no contiene Nb, y tiene segregación central en la banda de acero laminado en caliente [1 ]

.

La gama de carcasas de aceite J55 que se pueden fabricar es Ф219.08 ~ 508.00 mm, de los cuales los anchos de correa de acero utilizados para las dos especificaciones de Ф219.08 mm y Ф244.48 mm son 700 mm y 770 mm respectivamente, que son franjas estrechas. Para no desperdiciar la capacidad de laminación en caliente, Por lo general, laminado en caliente 1 420 mm, 1 560 Las tiras de mm de ancho se seccionan longitudinalmente a lo largo de la línea central. Debido a la segregación de la composición de la banda de acero laminado en caliente, y la segregación de 1/2 .part (El centro de la tira de acero) es grave, La zona de segregación central se encuentra en la soldadura después de que se fabrica la tubería., y la zona de segregación en la zona afectada por el calor de la soldadura después de la soldadura en línea normalizar el tratamiento térmico Hay tiras de martensita en la carcasa, y los estándares API no permiten la presencia de martensita sin templar en la carcasa, por lo que es necesario agregar

Agregue todo el tratamiento térmico del tubo para eliminar, aumentando así el coste de producción. Apuntando a los problemas anteriores, ABTER ACERO Co., Ltd. diseñó dos esquemas de prueba para ajustar la composición química de la tira de acero utilizada para la carcasa J55[1]

.

Esquema 1: Reducir el carbono en el diseño de materiales para reducir la segregación del centro de la banda de acero, w (C) es 0.17% a 0.20%, 0.075% inferior a la composición química original, Reducción de la segregación de carbono; Si, Mn contenido y composición original mismo. Después de la producción de prueba del esquema 1, Se reduce la segregación en el centro de la banda de acero, Pero todavía hay una pequeña cantidad de martensita en la zona de segregación en la zona afectada por el calor después de la soldadura normalizando el tratamiento térmico[1]

.

Esquema 2: Reducir el carbono y el manganeso en el diseño de materiales para reducir la segregación del centro de la banda de acero, w (C) es 0.13% a 0.18%, cual es 0.105% inferior a la composición química original, Reducción de la segregación de carbono; w (Minnesota) es 0.60% ~ 1.00%, cual es 0.30% inferior a la composición química original, que reduce la segregación de manganeso, para que no haya estructura martensítica después de normalizar en línea el tratamiento térmico en la soldadura[1]; Pérdida de fuerza, Mejorar el rendimiento de procesamiento de la tubería y evitar que la rosca de la carcasa se pegue; añadir una pequeña cantidad de Ca para purificar el acero fundido, promover la esferoidización del MnS, y mejorar el rendimiento integral del material [4]. Para la banda de acero J55 diseñada según la composición de Scheme 2, La martensita no aparecerá en la zona afectada por el calor de la soldadura después de la fabricación de tuberías, y la microestructura y resistencia cumplen con los requisitos de API Spec 5CT.

API 5CT K55/J55 Composición química

| Grado | C≤ | Si≤ | Mn≤ | P≤ | S≤ | CR≤ | Ni≤ | Cu≤ | Mo≤ | V≤ |

| API 5CT K55/J55 | 0.34-0.39 | 0.20-0.35 | 1.25-1.50 | 0.020 | 0.015 | 0.15 | 0.20 | 0.20 | / | / |

API 5CT K55/J55 Propiedad mecánica

| Grado de acero | resistencia a la fluencia (Mpa) | Resistencia a la tracción (Mpa) | Alargamiento total bajo carga % |

| API 5CT K55 | 379-552 | ≥655 | 0.5 |

| API 5CT J55 | 379-552 | ≥517 | 0.5 |

Tratamiento térmico (PSL2 y PSL1 son diferentes)

API 5CT J55 PSL1 y API 5CT K55 PSL2 son iguales (Entrega continua);

PSL2 :J55 y K55 deben normalizarse o normalizarse y templarse. Si se espesa, La normalización o normalización y el revenido deben agregarse después del espesamiento.

Prueba de impacto (PSL2 y PSL1 son diferentes)

Tubería: PSL1, J55 y K55 no tienen ningún requisito; PSL2 J55 y K55 requieren un trabajo de impacto mínimo 20J de espécimen de tamaño completo, y trabajo de impacto mínimo 27J de espécimen de tamaño completo.

Acoplamiento: Las pruebas de impacto J55 y K55 son necesarias. La energía mínima de impacto de la muestra es de 20J, y la energía de impacto mínima de la muestra de tamaño completo es 27J.

Dificultades técnicas y características del proceso de la carcasa K55

El rango de límite elástico de la carcasa de aceite de grado de acero K55 está entre 379-552MPa, y la resistencia a la tracción es mayor que 655MPa, que se caracteriza por una relación de rendimiento muy baja del material (0.58-0.84). Diseñado a partir de la composición química de los materiales

En otras palabras, Los aceros comunes de carbono-manganeso son ideales para lograr bajas relaciones de rendimiento, como acero 37Mn5, que es ampliamente utilizado en la producción de tubos de acero sin costura de grado K55, con w(C) acerca de 0.37% y w(Minnesota) acerca de 1.3%. El límite elástico de 37Mn5 después del laminado es de aproximadamente 450 MPa, La resistencia a la tracción está por encima 700 MPa, y la relación de rendimiento es 0.64, que puede cumplir con los requisitos de las propiedades mecánicas de grado de acero K55[5]

El proceso de producción de la carcasa HFW es: siderurgia → colada continua → laminación en caliente en bobinas → cizalladura de cabeza y cola Soldadura a tope de bobinas → formación de tiras → soldadura → soldadura en línea Tratamiento térmico o tratamiento térmico de toda la tubería → proceso de tuberías → espera de inspección de fábrica. El proceso de soldadura a tope de corte de cabeza y cola de la bobina es el proceso clave para realizar la producción continua de múltiples bobinas y reflejar la eficiencia de producción de las tuberías soldadas HFW. sin embargo, Debido al bajo equivalente de carbono de los materiales requeridos para la soldadura a tope de la cabeza a la cola de las bobinas, generalmente se requiere que el equivalente de carbono CEIIW sea inferior a 0.43, De lo contrario, es fácil causar roturas de tiras y afectar seriamente la eficiencia de la producción. Dado que el equivalente de carbono CEIIW de acero de 37Mn5 alcanza 0.58, combinado con las características del proceso de producción de las tuberías soldadas, este acero obviamente no es adecuado para la producción de carcasa de aceite HFW de grado de acero K55; por lo tanto, la dificultad técnica en la producción de la carcasa de aceite HFW de grado de acero K55 radica en el material El diseño debe garantizar una baja relación de rendimiento a un equivalente bajo en carbono. El método de formación HFW de ABTER STEEL Co., Ltd. Adopta tecnología avanzada de conformado de rodillos en hileras, que proporciona una garantía para obtener un excelente rendimiento de soldadura. Durante el proceso de formación, La tira de acero pasa a través de los rodillos de cada tren de laminación, y gradualmente se dobla a la forma del tubo ideal en bruto de acuerdo con el sistema de paso diseñado [3], que es un proceso de deformación continuo y dinámico. En este proceso, junto con la deformación transversal por flexión de la tira de acero, tensión, La compresión y el springback ocurren simultáneamente, Deformación por cizallamiento en la superficie y en la dirección de espesor de la placa, y estiramiento longitudinal y deformación por extrusión en el borde [6]. El estado de estrés de varias deformaciones es muy complicado, Pero la ε de la deformación se puede estimar mediante la siguiente fórmula:: ε=t/(D+t) (1) donde t——espesor de la banda de acero, mm; D——diámetro exterior de la tubería soldada, mm . La práctica ha demostrado que por medio de la reducción de carbono, Aleación y enfriamiento controlado durante la laminación en caliente, es posible producir bobinas laminadas en caliente cuyas propiedades mecánicas cumplan con los requisitos del grado de acero K55. Por ejemplo, para una bobina laminada en caliente con una temperatura de laminación final superior a 860 °C y una temperatura de enrollamiento de 570 ° C, El límite elástico es 478 MPa y la resistencia a la tracción es 697 MPa [5]. Para la carcasa Ф273 mm×10,16 mm de diámetro medio, La tensión después de la fabricación de tuberías es aproximadamente 3.6%. Según la curva tensión-deformación, cuando la cepa de 3.6% ocurre, El límite elástico después de la fabricación de la tubería aumentará a aproximadamente 563 MPa, que tiene Excede el rango requerido de límite elástico del grado de acero K55 [5]. Para este tipo de bobina laminada en caliente, con el fin de garantizar que el límite elástico después de la fabricación de tuberías sea inferior a 552 MPa, La tensión después de la fabricación de la tubería no excederá 3.0%. Si la carcasa HFW de diferentes especificaciones de grado de acero K55 está limitada por 3.0% colar, sólo hay Ф339.72 mm×9.65 mm, Ф406.4 mm×11.13 mm, Ф473.08 mm×11.05 mm, Ф508 mm×12.7 mm, Ф508 mm ×11.13 mm y otras especificaciones de bujes HFW tienen una tensión inferior a 3.0%, es decir,, bajo la condición ideal de no considerar la fluctuación de rendimiento de las bobinas, solo las cinco especificaciones anteriores de carcasas Las propiedades mecánicas después de la fabricación de tuberías pueden cumplir con los requisitos del grado de acero K55. Para envolturas de otras especificaciones, El procesamiento térmico debe utilizarse después de la fabricación de tuberías para producir carcasas HFW calificadas.

La producción in situ muestra que en comparación con la bobina, El límite elástico del cuerpo de la tubería después de la formación es aproximadamente 50-100 MPa más alto que el de la bobina, y la resistencia a la tracción es aproximadamente 10-30 MPa más bajo. De este modo, Se debe controlar el límite elástico ideal de la bobina

Es alrededor de 400MPa, mientras que la resistencia a la tracción debe controlarse por encima de 680MPa; La relación de rendimiento es 0.59. Obviamente, Una relación de rendimiento tan baja es difícil de lograr para el carbono ordinario o el acero de baja aleación..

La práctica ha demostrado que: debido al importante efecto de endurecimiento por trabajo de la carcasa HFW de pequeño diámetro, las propiedades mecánicas de la placa laminada en caliente después del enrollado no pueden cumplir con los requisitos del grado de acero K55. sin embargo, El efecto de endurecimiento por trabajo de la carcasa de gran diámetro es pequeño con el mismo grosor de pared. Sobre la base de la investigación de laboratorio, Se pueden adoptar dos conjuntos de soluciones técnicas para tratarlo, respectivamente. Plan 1, especificaciones por encima de Ф339 mm, Realizar pruebas de ajuste fino sobre la composición química de los grados de acero actuales, con el fin de producir carcasas de acero K55 calificadas a través del tratamiento térmico de soldadura en línea después de la fabricación de tuberías; Plan 2, especificaciones por debajo de Ф339 mm, después de pasar la fabricación de tuberías El tratamiento térmico normalizador de todo el tubo cumple con los requisitos de rendimiento del grado de acero K55.

Para el primer conjunto de esquemas, La idea del diseño de composición es: La mejor combinación de dos elementos de aleación de refuerzo de solución sólida, C y Mn, puede reducir efectivamente la relación límite elástica del material [7], como el grado de acero 37Mn5 para la producción de grado de acero K55 tubo de acero sin costura , y su relación de límite elástico puede alcanzar 0.64; por lo tanto, el carbono se reduce sobre la base de 37Mn5 para cumplir con los requisitos de bajo equivalente de carbono y baja relación de límite elástico. Por otro lado, El acero muerto de aluminio es un acero tradicional de grano fino, y El Al se utiliza como elemento de aleación Es desfavorable reducir la relación límite elástico del material, y el contenido de Al debe reducirse. Para el segundo conjunto de regímenes, El método de normalizar el tratamiento térmico a la tubería soldada se utiliza para eliminar el efecto de endurecimiento del trabajo causado por la formación de tiras. Debido a que el tratamiento térmico normalizador de la tubería soldada no solo puede eliminar la influencia del endurecimiento por trabajo del material y la fluctuación de las propiedades de la bobina en las propiedades mecánicas., pero también hacer que las propiedades mecánicas y la microestructura de la costura de soldadura estén cerca del cuerpo de la tubería., y las propiedades mecánicas de toda la tubería son estables. Buen sexo. La idea de diseño de la composición es la siguiente: sobre la base de acero al carbono-manganeso, V es el principal elemento de fortalecimiento, se controlan las impurezas como P y S, y el acero fundido se purifica mediante tratamiento de Ca. Carcasa de acero K55 con rendimiento estable. Las propiedades de tracción de los dos esquemas después de la fabricación de tuberías cumplen con los requisitos del estándar API Spec 5CT (Mesa 2). Los productos de carcasa de acero Ф473.08 mm×11.05 mm K55 se muestran en la Figura 1.

Perspectiva de desarrollo de la carcasa de aceite ABTER STEEL HFW

Según la literatura [8], Petróleo y gases combustibles (como el gas natural, Gas de esquisto, metano de la capa de carbón, etc.) son la principal energía consumida por los seres humanos en la actualidad. En el pasado 30 años, El uso mundial de energía fósil ha seguido creciendo, principalmente del petróleo, gas combustible y carbón. Otros tipos de energía, como la energía del agua, energía nuclear, Energía de biomasa, energía eólica, y energía solar, solo representan una pequeña proporción de la energía total. Incluso al ritmo de desarrollo más optimista, Es imposible reemplazar la energía fósil y ocupar una posición dominante al menos antes 2050 . Desde que mi país se convirtió en importador neto de petróleo en 1993, El consumo de petróleo crudo de mi país ha aumentado a una tasa media anual de 5.77%, y se ha convertido en el segundo mayor consumidor de petróleo crudo del mundo. Según las predicciones de la Agencia Internacional de la Energía (AIE) y la Administración de Información de Energía de los Estados Unidos (EIA), Por 2030, La demanda de petróleo y gas de mi país será básicamente sobre 800 millones de toneladas de petróleo crudo y alrededor de 200 mil millones de m3 de gas natural. China “Duodécimo Plan Quinquenal” Planes para equivalentes de petróleo y gas: Corporación Nacional de Petróleo de China 400 millones de toneladas, de los cuales la exploración en el extranjero representa 50%, minería clave nacional Songliao, Ordos, Xinjiang, Áreas de la bahía de Bohai y Sichuan-Chongqing; China Petrochemical Corporation planea El equivalente de producción es 110 millones de toneladas; la de China National Offshore Oil Corporation es 100 millones de toneladas. Durante el “Duodécimo Plan Quinquenal” período, La demanda anual promedio de tuberías de pozos petroleros es de aproximadamente 3.2 millones de toneladas. Las tuberías de pozos petroleros son materiales y equipos importantes necesarios para la exploración y el desarrollo de petróleo y gas., y representan un promedio de 20% a 30% del costo total de construcción del pozo. El proceso de exploración y desarrollo de la industria del petróleo y el gas es el proceso de usar y consumir tuberías de pozos de petróleo en grandes cantidades.. Antes de la década de 1980, Todas o principalmente las tuberías de pozos petrolíferos utilizadas en mi país dependían de las importaciones. Hasta 1998, La tasa de localización de tuberías de pozos petrolíferos en mi país alcanzó 85% [9]. En el presente, La capacidad de producción de tuberías de pozos petrolíferos de mi país ha alcanzado 10 millones de toneladas, y la capacidad de producción está seriamente sobrecapacitada. Entre ellos, la capacidad de producción de las empresas siderúrgicas + fabricación de tubos + Las capacidades de procesamiento de tuberías se tratan de 5.5 millones de toneladas, como Tianjin Steel Pipe Group Co., Ltd., ABTER ACERO, Hengyang Valin Tubos De Acero Co., Ltd., Pangang Grupo Chengdu Acero Vanadio Co., Ltd., Wuxi Simlais Petróleo Tubería Especial Manufacturing Co., Ltd., etc.; Empresas con fabricación de tubos + Las capacidades de procesamiento de tuberías tienen una capacidad de producción de aproximadamente 1.3 millones de toneladas, como Baoji Petroleum Steel Pipe Co., Ltd.; La capacidad de producción de las empresas con capacidad de procesamiento de tuberías es de aproximadamente 3.2 millones de toneladas, tales como varias empresas de procesamiento de yacimientos petrolíferos.

En el contexto de un grave exceso de capacidad de tuberías de pozos petrolíferos en mi país, El desarrollo de la carcasa de aceite ABTER STEEL HFW debería resaltar las ventajas de la fabricación de acero + fabricación de tubos + Procesamiento de tuberías y sistema de calidad consistente, Desarrollo diferenciado, y realizar trabajos en los siguientes aspectos:

(1) Amplíe las especificaciones y la producción de la carcasa de aceite de grado de acero H40 para satisfacer la demanda de carcasa de aceite económica en baja presión, Áreas de petróleo y gas de baja permeabilidad.

(2) Ampliar las especificaciones y la salida de M65, L80-1, Tuberías de carcasa de aceite de grado de acero N80-Q y P110 para satisfacer las necesidades de los campos petrolíferos para reducir costos y aumentar la eficiencia.

(3) Investigar y desarrollar carcasas de aceite de grado de acero K55 de paredes gruesas de gran diámetro para satisfacer las necesidades de mercados extranjeros específicos.

(4) Investigar y desarrollar carcasas de aceite de alta antigusión, como 80-TT, para satisfacer la demanda de carcasas económicas de alta antigusión en yacimientos petrolíferos.

(5) Investigar y desarrollar carcasas de petróleo resistentes a la corrosión, como 80S, 90S y 95S, para satisfacer la demanda de carcasas económicas resistentes a la corrosión en yacimientos petrolíferos.

-steel-pipe.jpg)