ไร้รอยต่อ & วัสดุทดแทนท่อเหล็กเชื่อมสำหรับข้อกำหนดมาตรฐาน ASTM – JIS, บี, ดิน

พฤศจิกายน 11, 2023

ท่อเหล็กดัดกับท่อเหล็กชุบสังกะสีสำหรับระบบส่งน้ำ – การศึกษาเชิงเปรียบเทียบ

พฤศจิกายน 20, 2023กระบวนการผลิตอุปกรณ์ท่อ

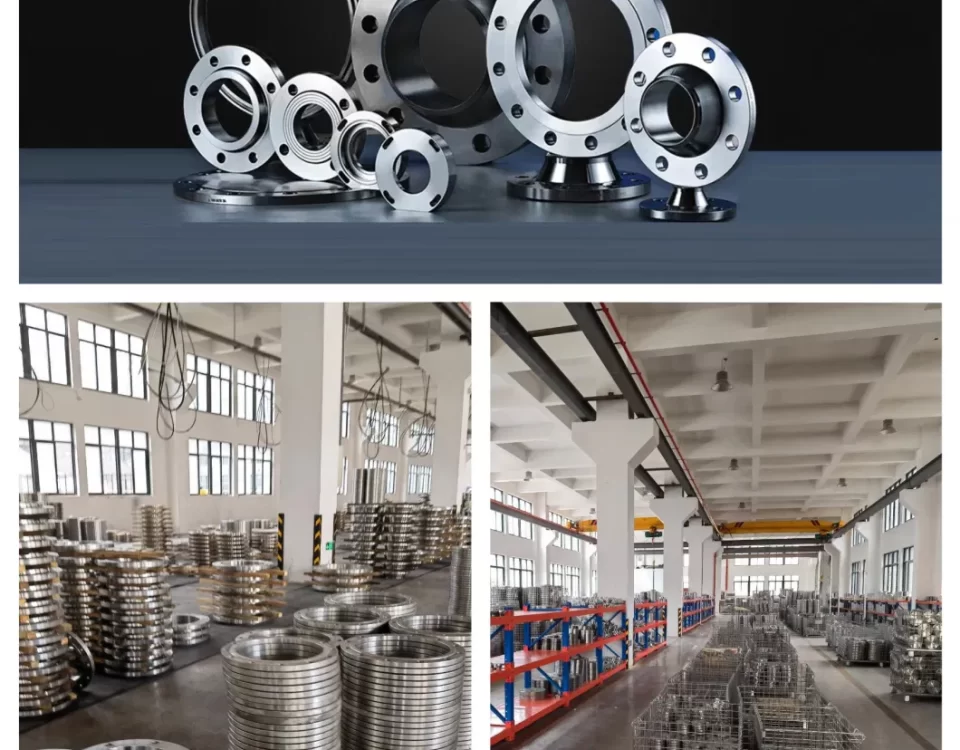

มีการใช้กระบวนการผลิตหลายอย่างเพื่อผลิตอุปกรณ์ท่อ เช่น ข้อศอก, กระบวนการผลิตของหน้าแปลนส่วนใหญ่แบ่งออกเป็นการตีขึ้นรูป, และตัวลดขนาด.

โดยทั่วไปอุปกรณ์ท่อจะประดิษฐ์จากท่อไร้ตะเข็บและท่อเชื่อมที่มีวัสดุตัวเติม. อย่างไรก็ตาม, ERW (ต้านทานไฟฟ้ารอย) และอีเอฟดับบลิว (รอยเชื่อมไฟฟ้าฟิวชั่น) ท่อไม่เหมาะสำหรับสร้างข้อต่อ. สำหรับการผลิตข้อต่อที่มีเส้นผ่านศูนย์กลางขนาดใหญ่, แผ่นที่ใช้กันทั่วไป.

บทนำ

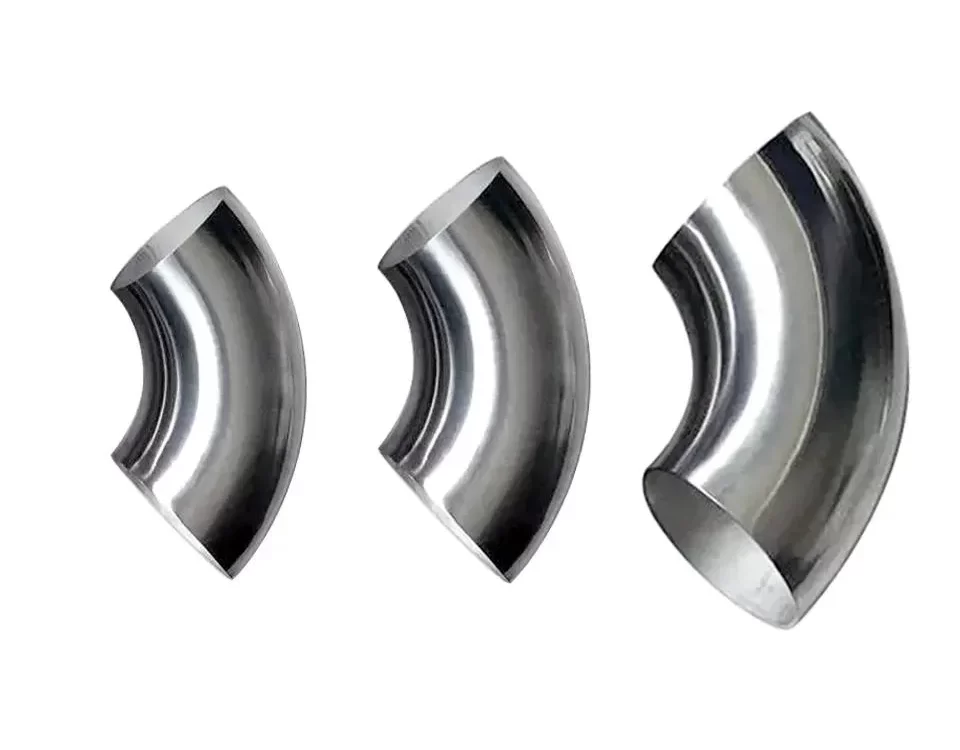

อุปกรณ์ท่อเป็นส่วนประกอบสำคัญในระบบประปา, เครื่องจักรกล, และงานอุตสาหกรรม, ใช้เชื่อมต่อส่วนต่างๆ ของท่อหรือท่อ. การผลิตอุปกรณ์เหล่านี้เกี่ยวข้องกับวิธีการต่างๆ, แต่ละชนิดเหมาะสำหรับข้อต่อประเภทต่างๆ เช่น ข้อศอก, กระบวนการผลิตของหน้าแปลนส่วนใหญ่แบ่งออกเป็นการตีขึ้นรูป, reducers, หมวก, และปลายแหลม. บทความนี้จะสำรวจกระบวนการผลิตที่หลากหลายเหล่านี้.

วิธีการขึ้นรูปร้อนหรือการอัดรีด

กระบวนการขึ้นรูปหรืออัดขึ้นรูปร้อนเป็นวิธีการผลิตที่หลากหลาย, มักใช้สร้างข้อต่อท่อต่างๆ.

ภาพรวม

กระบวนการอัดขึ้นรูปเริ่มต้นด้วยการให้ความร้อนแก่บิลเล็ต (ของแข็ง, บล็อกโลหะทรงกระบอก) จนกว่าจะยืดหยุ่นได้. เหล็กแท่งที่ได้รับความร้อนจะถูกบังคับผ่านแม่พิมพ์ที่มีรูปร่าง, เครื่องมือที่ใช้ในการตัดหรือสร้างรูปร่างวัสดุโดยใช้เครื่องกด.

กระบวนการ

ในขณะที่เหล็กแท่งถูกผลักผ่านแม่พิมพ์, มันเริ่มเป็นรูปช่องเปิดของแม่พิมพ์, ก่อตัวเป็นความยาว, ท่อตรง. เมื่อผ่านการตายอย่างสมบูรณ์แล้ว, โลหะที่อัดขึ้นรูปจะถูกทำให้เย็นและแข็งตัว, ยังคงรูปแบบใหม่เอาไว้.

การใช้งาน

วิธีการอัดขึ้นรูปมีประโยชน์อย่างยิ่งสำหรับการผลิตที่ยาวนาน, อุปกรณ์ท่อตรง. นอกจากนี้ยังใช้ในการสร้างโปรไฟล์ที่ซับซ้อนสำหรับการใช้งานในอุตสาหกรรมต่างๆ, รวมถึงการผลิตข้อศอกและที.

วิธีการนูนแบบไฮดรอลิก - การขึ้นรูปเย็น

วิธีโป่งไฮดรอลิก, กระบวนการขึ้นรูปเย็น, เป็นอีกหนึ่งเทคนิคทั่วไปที่ใช้ในการผลิตข้อต่อท่อ.

ภาพรวม

ในวิธีโป่งไฮดรอลิก, ท่อถูกวางและปิดผนึกไว้ภายในแม่พิมพ์. จากนั้นจึงนำน้ำมันไฮดรอลิกแรงดันสูงเข้าไปในท่อ, ทำให้ขยายตัวและปรับเข้ากับรูปร่างของแม่พิมพ์ได้.

กระบวนการ

แรงดันที่ใช้โดยของไหลไฮดรอลิกทำให้ท่อโลหะเกิด “นูน” ออกไปข้างนอก, เข้ากับรูปทรงของแม่พิมพ์. เมื่อแรงดันไฮดรอลิกถูกปล่อยออกมา, ท่อที่ขยายออกไปแล้วยังคงรูปแบบใหม่ไว้.

การใช้งาน

วิธีการนูนแบบไฮดรอลิกเหมาะอย่างยิ่งสำหรับการสร้างรูปทรงที่ซับซ้อนหรือการโค้งงอในข้อต่อท่อ, เช่นเสื้อยืดและตัวลดขนาด. นอกจากนี้ยังใช้สำหรับการผลิตอุปกรณ์ที่ต้องทนต่อแรงดันสูงอีกด้วย, เนื่องจากกระบวนการนี้ส่งผลให้ได้ข้อต่อที่ไร้รอยต่อและแข็งแกร่ง.

บทความนี้จะดำเนินต่อไปโดยมีรายละเอียดในส่วนต่างๆ:

- UO หรือวิธีตะเข็บเชื่อมเดี่ยว

- โมนากะหรือวิธีเชื่อมตะเข็บคู่

- วิธีการวาดแบบลึกสำหรับแคป

- วิธีการลุกเป็นไฟสำหรับปลายต้นขั้ว

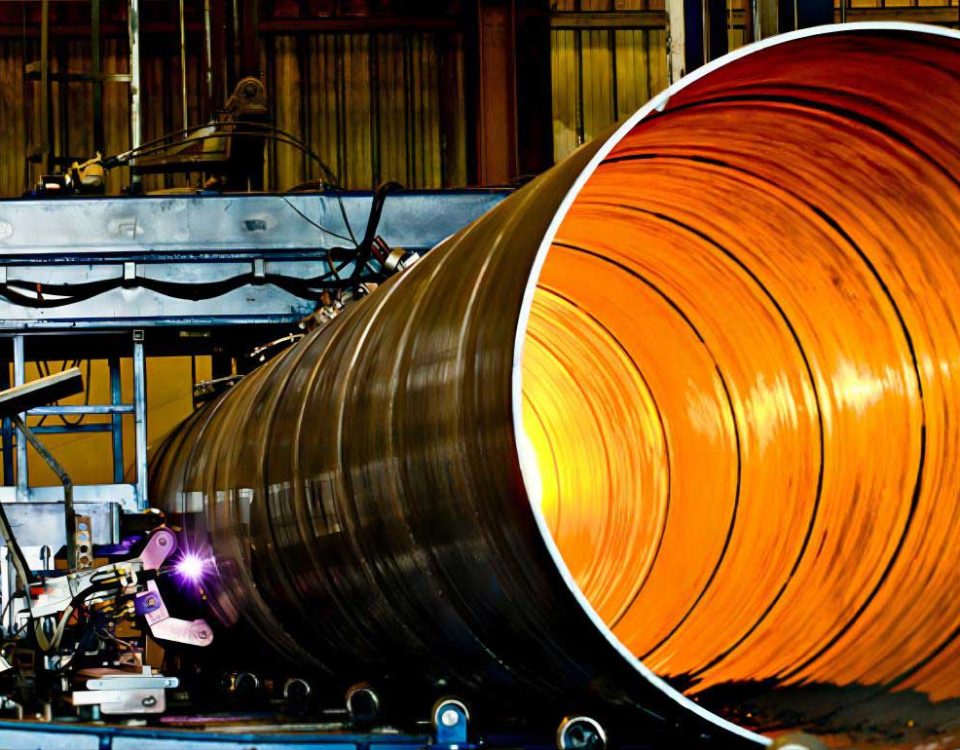

- UO หรือวิธีตะเข็บเชื่อมเดี่ยว: วิธีการนี้ตั้งชื่อตามกระบวนการที่เกี่ยวข้อง: ดัดแผ่นแบนให้เป็นรูปตัว U แล้วดัดต่อไปให้เป็นรูปตัว O (เพราะฉะนั้น “ยูโอ”). จากนั้นนำขอบของจานมาเชื่อมเข้าด้วยกันเพื่อสร้างเป็นตะเข็บเดี่ยว. วิธีนี้มักใช้ในการผลิตอุปกรณ์ท่อไร้ตะเข็บ, ซึ่งเป็นที่ต้องการในการใช้งานบางประเภทเพื่อให้พื้นผิวด้านในเรียบและมีความแข็งแรงมากขึ้น.

- โมนากะหรือวิธีเชื่อมตะเข็บคู่: วิธีโมนากะยังเกี่ยวข้องกับการขึ้นรูปแผ่นแบนด้วย, แต่ในกรณีนี้, จานมีรูปร่างเป็นครึ่งท่อ. ท่อครึ่งท่อสองท่อจากทั้งหมดถูกเชื่อมเข้าด้วยกันเพื่อสร้างข้อต่อท่อที่มีตะเข็บเชื่อมสองอัน. วิธีนี้มีประโยชน์อย่างยิ่งสำหรับข้อต่อท่อขนาดใหญ่, โดยที่ตะเข็บเชื่อมเดี่ยวอาจไม่แข็งแรงเพียงพอ.

- วิธีการวาดแบบลึกสำหรับแคป: การดึงลึกเป็นวิธีการที่ใช้ในการผลิตฝาปิดท่อและชิ้นส่วนปลายที่คล้ายกัน. โดยเกี่ยวข้องกับการดึงโลหะเปล่าลงในแม่พิมพ์ขึ้นรูปโดยใช้หมัดกล. กระบวนการนี้เป็นการเปลี่ยนแปลงรูปร่างประเภทหนึ่งด้วยการกักเก็บวัสดุ, ส่งผลให้ไร้รอยต่อ, ข้อต่อที่แข็งแรงมาก.

- วิธีการลุกเป็นไฟสำหรับปลายต้นขั้ว: วิธีแฟลร์ใช้ในการผลิตปลายต้นขั้ว, ข้อต่อชนิดหนึ่งที่ใช้ต่อท่อเข้าด้วยกัน. มันเกี่ยวข้องกับการวูบวาบหรือขยายส่วนปลายของท่อหรือท่อ. ปลายท่อบานจะเลื่อนไปทับปลายท่อเล็กกว่า, และทั้งสองก็เชื่อมเข้าด้วยกัน, ช่วยให้สามารถเชื่อมต่อท่อสองท่อที่มีเส้นผ่านศูนย์กลางต่างกันได้.