Sistem Perancah Ringlock Keluli Galvanized

Julai 17, 2025

Incoloy 901 Paip Keluli Aloi Nikel (UNS N09901/DIN 1.4898)

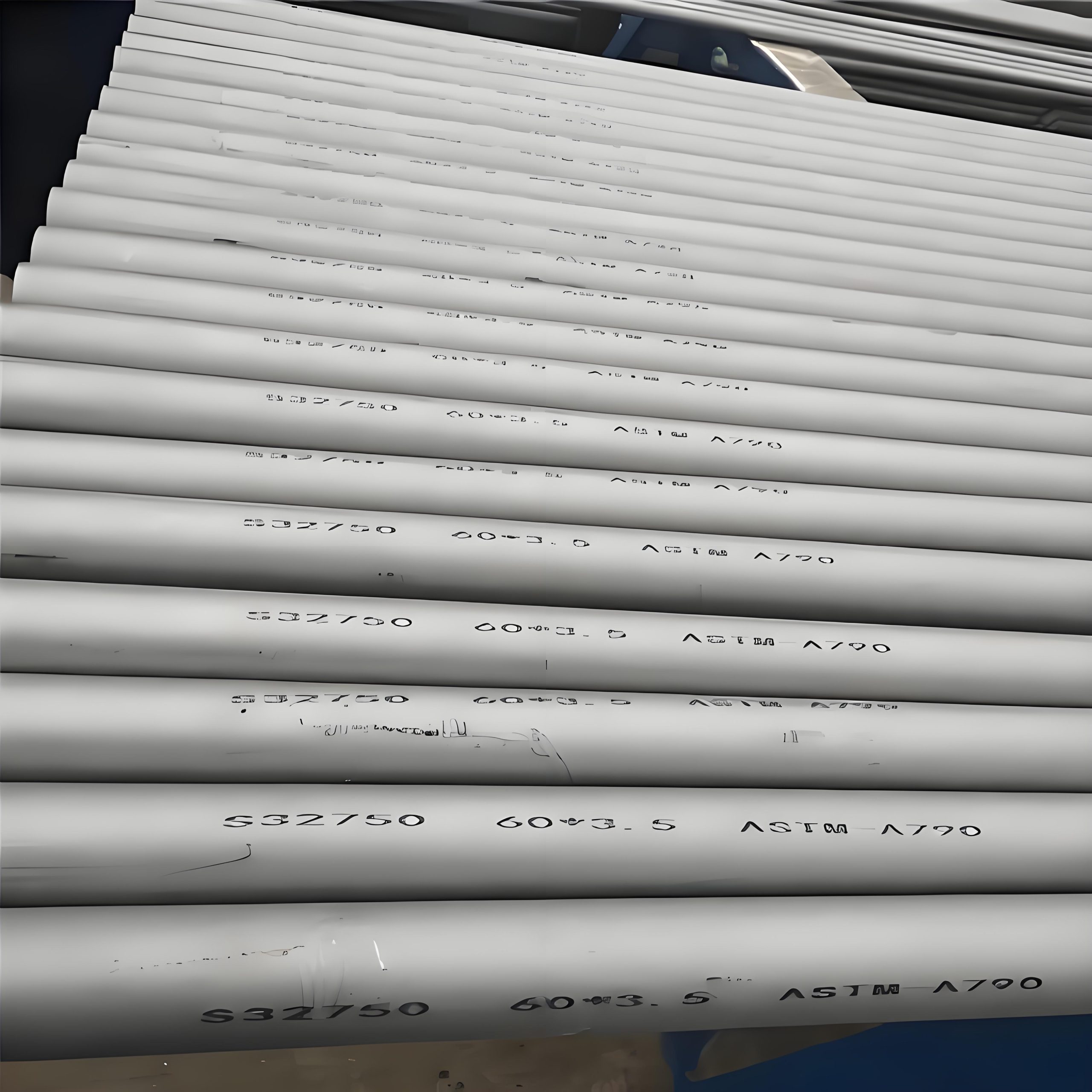

Julai 30, 2025Super Duplex Alloy UNS S32750 Paip Keluli: Gambaran Keseluruhan Teknikal

abstrak

Super Duplex Alloy UNS S32750 (F53 / 1.4410 / 32750 / aloi 2507) Paip keluli adalah bahan berprestasi tinggi yang direka untuk aplikasi yang memerlukan kekuatan yang luar biasa dan kakisan rintangan, terutamanya dalam persekitaran yang agresif seperti saluran paip minyak dan gas. Artikel ini memberikan analisis komprehensif mengenai paip keluli UNS S32750, memberi tumpuan kepada komposisi kimia mereka, sifat-sifat mekanik, proses pembuatan, dan aplikasi. Aloi, dicirikan oleh mikrostruktur austenitic-ferritik yang seimbang dengan 25% kromium, 7% nikel, dan 4% molibdenum yang kaya, menawarkan ketahanan yang lebih baik untuk pitting, kakisan ceruk, dan kakisan tekanan keretakan, dengan nombor setara rintangan pitting (KAYU) melebihi 40. Analisis unsur terhingga (FEA) dan standard industri seperti ASTM A790 dan A789 memastikan kesesuaian mereka untuk menuntut keadaan. Kajian ini membandingkan UNS S32750 dengan gred dupleks lain, menonjolkan kekuatan mekanikalnya yang dipertingkatkan (menghasilkan kekuatan sehingga 570 MPa) dan rintangan kakisan. Aplikasi dalam Minyak dan Gas, pemprosesan kimia, dan industri marin diterokai, Di samping inovasi seperti Teknik Kimpalan Lanjutan dan Pemantauan IoT. Artikel ini bertujuan untuk memberikan jurutera dengan pandangan yang boleh dilakukan untuk memilih dan menggunakan paip UNS S32750, Memastikan kebolehpercayaan dan keberkesanan kos dalam projek infrastruktur kritikal.

1. pengenalan

Super Duplex Alloy UNS S32750, juga dikenali sebagai F53, 1.4410, 32750, atau aloi 2507, adalah keluli tahan karat berprestasi tinggi yang digunakan secara meluas dalam fabrikasi paip untuk menuntut aplikasi, seperti saluran paip minyak dan gas, pemprosesan kimia, dan persekitaran marin. Mikrostruktur dwi-fasa, terdiri lebih kurang 50% austenit dan 50% ferit, Menggabungkan kekuatan keluli ferit yang tinggi dengan rintangan kakisan keluli austenitik, menjadikannya sesuai untuk keadaan yang teruk. Komposisi aloi, termasuk 25% kromium, 7% nikel, 4% molibdenum yang kaya, dan kandungan nitrogen yang ketara, menghasilkan nombor setara rintangan pitting (KAYU) lebih besar daripada 40, memastikan ketahanan yang luar biasa terhadap kakisan pitting dan celah. Dengan kekuatan hasil sehingga 570 MPA dan kemuluran yang sangat baik, UNS S32750 mengatasi gred dupleks standard seperti UNS S31803 dan keluli austenitik seperti 316L. Artikel ini mengkaji sifat bahan, proses pembuatan, dan aplikasi paip keluli UNS S32750, dengan tumpuan kepada peranan mereka dalam saluran paip minyak dan gas. Pematuhan piawaian seperti ASTM A790 (paip lancar dan dikimpal) dan ASTM A789 (tiub) memastikan kualiti dan kebolehpercayaan. Kemajuan terkini, termasuk teknik kimpalan yang lebih baik dan pemantauan masa nyata, Tingkatkan kebolehgunaan aloi. Dengan menganalisis faktor -faktor ini melalui analisis unsur terhingga dan data industri, Kajian ini bertujuan untuk membimbing jurutera dalam mengoptimumkan penggunaan paip UNS S32750 untuk selamat, tahan lama, dan penyelesaian infrastruktur kos efektif.[]

2. Komposisi dan sifat bahan

2.1 Komposisi kimia

Komposisi kimia aloi super dupleks UNS S32750 direkayasa untuk memberikan keseimbangan kekuatan dan ketahanan kakisan, menjadikannya sesuai untuk persekitaran yang agresif seperti saluran paip minyak dan gas. Aloi mengandungi kira -kira 25% kromium, 7% nikel, 4% molibdenum yang kaya, dan 0.24-0.32% nitrogen, dengan penambahan kecil karbon, mangan, silikon, fosforus, sulfur, dan besi. Kandungan kromium dan molibdenum yang tinggi meningkatkan ketahanan terhadap kakisan pitting dan celah, Walaupun nitrogen menstabilkan fasa austenit, meningkatkan ketahanan dan ketahanan kakisan. Nombor setara rintangan pitting (KAYU), dikira sebagai pren = %cr + 3.3×%mo + 16×%n, melebihi 40, jauh lebih tinggi daripada gred dupleks standard (Pren 33-34 untuk UNS S31803). Ini memastikan prestasi unggul dalam persekitaran yang kaya dengan klorida, seperti air laut atau keadaan gas masam. Berbanding dengan UNS S32760, UNS S32750 mempunyai nitrogen dan molibdenum sedikit lebih tinggi, meningkatkan rintangan kakisan umum, Walaupun S32760 termasuk tungsten dan tembaga untuk rintangan hakisan yang lebih baik. Jadual 1 perincian komposisi kimia, Menonjolkan kesesuaian aloi untuk aplikasi tekanan tinggi dan menghakis. Struktur mikro yang seimbang (50/50 austenite-ferrite) menyumbang kepada kekuatan tegangan yang tinggi (800-1000 MPa) dan kekuatan hasil (550-570 MPa), dengan kemuluran yang baik dan kesan ketangguhan hingga ke -50 ° C. Ciri -ciri ini menjadikan paip UNS S32750 sesuai untuk saluran paip minyak dan gas, di mana ketahanan terhadap retak kakisan tekanan dan keletihan adalah kritikal.[]

| unsur | Berat badan % |

|---|---|

| Chromium (TK) | 24.0-26.0 |

| Nikel (Ni) | 6.0-8.0 |

| Molibdenum yang kaya (MO) | 3.0-5.0 |

| rintangan haus (N) | 0.24–0.32 |

| Karbon (C) | ≤0.03 |

| Mangan (MN) | ≤0.95 |

| Silikon (Si) | ≤0.8 |

| Fosforus (P) | ≤0.035 |

| Sulfur (S) | ≤0.02 |

| besi (Fe) | Seimbang |

Sumber: ASTM A790, ASTM A789

2.2 Sifat-sifat mekanikal

Ciri-ciri mekanikal paip keluli UNS S32750 adalah faktor utama dalam kesesuaian mereka untuk saluran paip minyak dan gas bertekanan tinggi. Mikrostruktur dwi-fasa aloi memberikan kekuatan hasil 550-570 MPa, hampir dua kali ganda dari keluli tahan karat austenit seperti 316L (Kira -kira 290 MPa), dan kekuatan tegangan 800-1000 MPa. Kekuatan tinggi ini, digabungkan dengan kemuluran yang baik (pemanjangan >15%) dan kesan ketangguhan pada suhu sub-sifar (turun hingga -50 ° C.), memastikan integriti struktur di bawah keadaan yang melampau. Aloi mempamerkan ketahanan yang sangat baik terhadap keretakan kakisan tekanan (SCC) dalam persekitaran yang kaya dengan klorida, kelebihan kritikal untuk aplikasi luar pesisir. Kekerasannya (biasanya 270-300 Hb) dan pekali pengembangan haba yang rendah (13.7 µm/m°C) Kurangkan ubah bentuk di bawah berbasikal haba, sementara kekonduksian terma yang tinggi (15 W/m·K) mengurangkan keretakan panas semasa kimpalan. Jadual 2 meringkaskan sifat -sifat ini, menonjolkan keunggulan aloi ke atas dupleks standard (AS S31803) dan gred austenit. Pren yang tinggi (>40) memastikan ketahanan terhadap kakisan pitting dan celah, dengan suhu pitting kritikal (Cpt) melebihi 50 ° C., menjadikannya sesuai untuk persekitaran air laut dan gas masam. Walau bagaimanapun, Pendedahan yang berpanjangan melebihi 300 ° C dapat mengurangkan ketangguhan disebabkan pemendakan fasa rapuh, Mengehadkan penggunaannya dalam aplikasi suhu tinggi. Ciri -ciri mekanikal ini menjadikan paip UNS S32750 yang mantap, Pilihan yang boleh dipercayai untuk saluran paip minyak dan gas, mengimbangi kekuatan, ketahanan, dan rintangan kakisan.[

| hartanah | nilai |

|---|---|

| Kekuatan Hasil (0.2% mengimbangi) | 550-570 MPa |

| Kekuatan tegangan | 800-1000 MPa |

| Elongation | ≥15% |

| Kekerasan (Brinell) | 270-300 HB |

| Ketangguhan Kesan (pada -50 ° C.) | ≥100 j |

| Kekonduksian terma | 15 W/m·K |

| Pengembangan Terma | 13.7 µm/m°C |

| KAYU | >40 |

Sumber: ASTM A790, ASTM A789

3. Proses pembuatan

3.1 Fabrikasi paip

Pembuatan paip keluli UNS S32750 melibatkan proses maju untuk memastikan ketepatan dimensi, kekuatan mekanikal, dan rintangan kakisan, Kritikal untuk aplikasi minyak dan gas. Paip dihasilkan sebagai lancar, golek, atau gabungan elektrik dikimpal (EFW) jenis-jenis, Per ASTM A790 (paip) dan ASTM A789 (tiub). Paip lancar dibentuk oleh penyemperitan panas atau lukisan sejuk, Bermula dengan billet annealed penyelesaian yang dipanaskan hingga 1100-1200 ° C, diikuti dengan menindik dan bergolek untuk mencapai diameter luar 5-250 mm dan ketebalan dinding 0.3-50 mm. Paip yang dikimpal dibuat dari plat bergulung, bergabung menggunakan teknik seperti kimpalan rintangan elektrik (ERW) atau kimpalan arka tenggelam (SAW), dengan bahan pengisi untuk mengekalkan keseimbangan austenite-ferrite. Kekonduksian terma tinggi UNS S32750 meminimumkan retak panas semasa kimpalan, sementara penyejukan yang dipanaskan dan terkawal menghalang ketidakseimbangan fasa. Post-fabrication, paip menjalani penyelesaian penyepuhlindapan pada 1050-1125 ° C dan pelindapkejutan pesat untuk memulihkan struktur mikrostruktur dan kakisan. Rawatan permukaan, seperti pengambilan dan passivasi, Keluarkan oksida dan tingkatkan rintangan kakisan. Kawalan kualiti termasuk ujian yang tidak merosakkan (ultrasonik, Radiografi) dan ujian hidrostatik untuk memastikan prestasi kebocoran. Pematuhan piawaian seperti Norsok M630 dan ASTM A928 memastikan kesesuaian untuk aplikasi tekanan tinggi. Proses ini menghasilkan tahan lama, Paip berkualiti tinggi disesuaikan untuk keadaan keras paip minyak dan gas, dengan jadual dari SCH 10 ke xxs.[]

3.2 Kawalan dan piawaian kualiti

Kawalan kualiti adalah kritikal dalam pengeluaran paip keluli UNS S32750 untuk memastikan kebolehpercayaan aplikasi minyak dan gas. Pembuatan Mematuhi Piawaian Seperti ASTM A790 (paip lancar dan dikimpal), ASTM A789 (tiub), dan ASTM A928 (Paip EFW), yang menentukan komposisi kimia, sifat-sifat mekanik, dan keperluan ujian. Ujian tidak merosakkan, termasuk ujian ultrasonik (UT) dan ujian radiografik (RT), mengesan kecacatan dalaman, sementara ujian hidrostatik mengesahkan integriti tekanan sehingga 2500 psi. Komposisi kimia disahkan melalui analisis haba untuk mengesahkan kromium (24-26%), molibdenum yang kaya (3-5%), dan nitrogen (0.24-0.32%) kandungan. Ujian mekanikal, seperti tegangan, kekerasan, dan ujian kesan, Pastikan pematuhan terhadap sifat yang ditentukan (cth., 550 Kekuatan hasil MPA). Ujian kakisan, termasuk ASTM G48 untuk rintangan pitting dan ASTM G36 untuk keretakan kakisan tekanan, Sahkan prestasi dalam persekitaran yang kaya dengan klorida. Paip diperiksa untuk ketepatan dimensi (diameter luar: 5-250 mm, ketebalan dinding: 0.3-50 mm) dan kemasan permukaan, dengan electropolishing atau ickling digunakan untuk rintangan kakisan yang dipertingkatkan. Pensijilan seperti EN 10204 3.1 dan pematuhan dengan Norsok M650 memastikan kebolehkesanan dan kualiti. Proses yang ketat ini menjamin bahawa paip UNS S32750 memenuhi tuntutan platform luar pesisir, tumbuhan penyahgaraman, dan pemprosesan kimia, menyediakan kebolehpercayaan dan keselamatan jangka panjang dalam persekitaran yang agresif.[

4. Aplikasi dalam saluran paip minyak dan gas

Paip keluli UNS S32750 digunakan secara meluas dalam saluran paip minyak dan gas kerana kekuatan dan ketahanan kakisannya yang luar biasa. Dalam aplikasi luar pesisir, seperti saluran paip dan platform bawah laut, Pren tinggi aloi (>40) dan penentangan terhadap keretakan kakisan dan tekanan yang disebabkan oleh klorida menjadikannya sesuai untuk persekitaran air laut. Aplikasi biasa termasuk garis aliran, risers, dan peralatan kepala, di mana paip menahan tekanan sehingga 10,000 PSI dan suhu sehingga 300 ° C. Di kemudahan darat, Paip UNS S32750 digunakan dalam saluran paip gas sour, di mana rintangan terhadap retak kakisan tekanan sulfida (Per NACE MR 01 75) adalah kritikal. Kekuatan mekanikal tinggi aloi (570 Hasil MPA) membolehkan dinding yang lebih kurus berbanding dengan keluli austenit, mengurangkan kos bahan sehingga sehingga 20%. Dalam pemprosesan kimia, Paip digunakan dalam penukar haba, kapal tekanan, dan sistem paip mengendalikan asid dan klorida yang agresif. Pengembangan terma rendah aloi dan kekonduksian terma yang tinggi memastikan kestabilan di bawah berbasikal termal, Walaupun kebolehkalasannya menyokong kompleks talian paip konfigurasi. Jadual 3 menyenaraikan aplikasi utama, menekankan fleksibiliti aloi. Ketahanan paip dan keperluan penyelenggaraan yang rendah menjadikan mereka penyelesaian kos efektif untuk operasi jangka panjang, Dengan hayat perkhidmatan 20-30 tahun dalam persekitaran yang menghakis. Pematuhan piawaian seperti ASTM A790 dan Norsok M630 memastikan kebolehpercayaan dalam aplikasi yang menuntut ini.[]

| Industri | aplikasi |

|---|---|

| Minyak dan gas | Saluran paip bawah laut, risers, Peralatan Wellhead, garis alir |

| Pemprosesan Kimia | Penukar haba, kapal tekanan, reaktor, Sistem paip |

| Marin | Kipas, aci, komponen pam, tumbuhan penyahgaraman |

| Pulp dan Kertas | Peralatan pemprosesan, Tangki simpanan kimia |

5. Analisis perbandingan dengan aloi lain

Paip keluli UNS S32750 menawarkan kelebihan yang berbeza ke atas aloi lain yang digunakan dalam saluran paip minyak dan gas, seperti dupleks standard (AS S31803), austenit (316L), dan Super Duplex (AS S32760). Berbanding dengan UNS S31803 (Kayu 33-34), Chromium Tinggi UNS S32750 (25% Vs. 22%), molibdenum yang kaya (4% Vs. 3%), dan kandungan nitrogen mengakibatkan pren >40, Menyediakan rintangan kakisan dan celah yang unggul. Terhadap 316L, UNS S32750 menawarkan hampir dua kali ganda kekuatan hasil (570 MPA vs. 290 MPa) dan ketahanan yang lebih baik terhadap keretakan kakisan tekanan klorida, menjadikannya lebih sesuai untuk aplikasi luar pesisir. AS S32760, Walaupun serupa, mengandungi tungsten dan tembaga, meningkatkan ketahanan hakisan tetapi sedikit mengurangkan ketahanan kakisan umum berbanding kandungan nitrogen yang lebih tinggi S32750. Jadual 4 membandingkan aloi ini, Menunjukkan kekuatan seimbang dan rintangan kakisan UNS S32750. Keberkesanan kosnya, dengan kos aloi yang lebih rendah daripada aloi berasaskan nikel, menjadikannya pilihan pilihan untuk saluran paip tekanan tinggi. Walau bagaimanapun, had suhu (<300° C) Mengehadkan penggunaan dalam aplikasi suhu tinggi berbanding dengan aloi seperti 310s. KELEBIHAN ALLOY, terutamanya dengan kimpalan arka tungsten, Memudahkan fabrikasi berbanding dengan keluli pemendakan seperti 17-4ph. Analisis perbandingan ini menyoroti prestasi optimum UNS S32750 untuk saluran paip minyak dan gas dalam persekitaran yang menghakis.[

| aloi | KAYU | Kekuatan Hasil (MPa) | Rintangan Kakisan | Had suhu (° C) |

|---|---|---|---|---|

| UNS S32750 | >40 | 550-570 | Cemerlang (sumuran, SCC) | 300 |

| AS S31803 | 33-34 | 450 | Baik | 300 |

| 316L | 24-26 | 290 | Sederhana | 450 |

| AS S32760 | >40 | 550 | Cemerlang (Fokus hakisan) | 300 |

6. Inovasi dan trend

Kemajuan terkini dalam teknologi paip keluli UNS S32750 telah meningkatkan prestasi mereka dalam aplikasi minyak dan gas. Teknik kimpalan yang lebih baik, seperti kimpalan arka tungsten gas (GTAW) dengan bahan pengisi yang dioptimumkan, Pastikan mikrostruktur yang seimbang dan meminimumkan ketidaksempurnaan kimpalan, mengurangkan risiko kakisan pada sendi. Proses pembuatan automatik, termasuk penyemperitan ketepatan dan kimpalan laser, mencapai toleransi yang lebih ketat (cth., ± 0.1 mm untuk diameter luar) dan kualiti yang konsisten. Sistem pemantauan berasaskan IOT yang disatukan ke dalam saluran paip membolehkan pengesanan tekanan masa nyata, kakisan, dan perubahan tekanan, mengurangkan kos penyelenggaraan sehingga sehingga 30%. Perkembangan variasi nitrogen UNS S32750 tinggi meningkatkan rintangan pitting, dengan nilai pren menghampiri 42. Lapisan mesra alam, seperti lapisan berasaskan seramik, melindungi paip selanjutnya dari kakisan luaran, Memperluas hayat perkhidmatan hingga 30-40 tahun. Dalam aplikasi luar pesisir, Reka bentuk paip modular memudahkan pemasangan dan penyelenggaraan yang lebih mudah, Mengurangkan downtime oleh 15%. Pematuhan dengan piawaian Norsok M650 dan Shell MESC memastikan inovasi ini memenuhi keperluan industri. Penyelidikan ke dalam aloi hibrid yang menggabungkan UNS S32750 dengan unsur-unsur jejak seperti Vanadium sedang dijalankan untuk meningkatkan ketangguhan pada suhu sub-sifar. Kemajuan ini menjadikan paip UNS S32750 lebih dipercayai dan kos efektif, Menyokong peralihan industri minyak dan gas ke arah lestari, Infrastruktur berprestasi tinggi.[

7. Kesimpulan

Super Duplex Alloy UNS S32750 (F53 / 1.4410 / 32750 / aloi 2507) Paip keluli adalah pilihan utama untuk saluran paip minyak dan gas, menawarkan kekuatan yang luar biasa, rintangan kakisan, dan kebolehkimpalan. Struktur mikrostruktur austenit-ferum yang seimbang, dengan pren >40, Memastikan prestasi unggul dalam persekitaran yang kaya dengan klorida dan masam, melampaui aloi dupleks dan austenitik standard. Kekuatan hasil tinggi aloi (570 MPa) dan ketahanan menjadikannya sesuai untuk aplikasi tekanan tinggi, Walaupun pengembangan haba yang rendah dan kekonduksian terma yang tinggi meningkatkan kestabilan dan kebolehkalasan. Proses pembuatan, Mematuhi ASTM A790 dan A789, memastikan kualiti dan kebolehpercayaan, dengan ujian yang ketat mengesahkan prestasi dalam menuntut keadaan. Aplikasi di saluran paip luar pesisir, pemprosesan kimia, Dan persekitaran marin menyerlahkan kepelbagaian aloi, Walaupun inovasi seperti pemantauan IoT dan teknik kimpalan lanjutan meningkatkan kecekapan dan umur panjang. Berbanding dengan alternatif, UNS S32750 menawarkan keseimbangan prestasi dan ketahanan yang kos efektif, dengan hayat perkhidmatan 20-30 tahun. Jurutera boleh memanfaatkan paip ini untuk mereka bentuk teguh, Paip penyelenggaraan rendah, memastikan keselamatan dan pematuhan standard global. Untuk pertanyaan lanjut atau penyelesaian yang disesuaikan, Sila hubungi kami di [Masukkan butiran hubungan]. Paip UNS S32750 mewakili yang boleh dipercayai, penyelesaian mampan untuk infrastruktur tenaga moden.