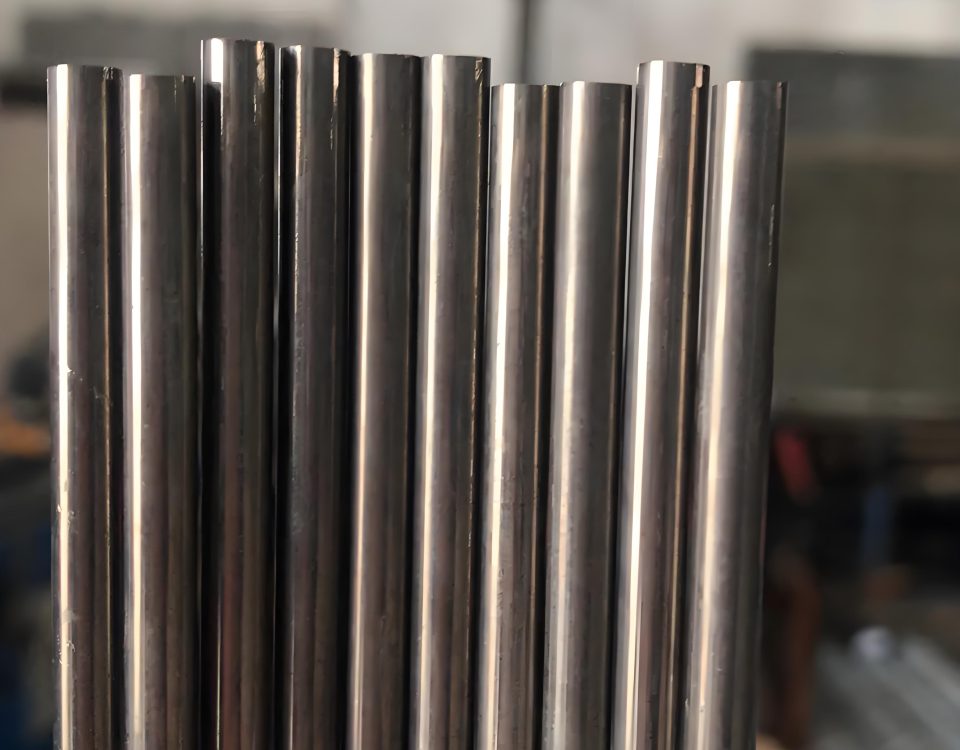

Paip keluli UNS S32750 Super Duplex UNS S32750 | F53 / 1.4410 / 32750 / aloi 2507

Julai 24, 2025

Aloi Nikel 718 (Inconel® 718, US N07718, W. No.. 2.4668) Paip keluli

Ogos 8, 2025

Incoloy 901 Paip Keluli Aloi Nikel (UNS N09901/DIN 1.4898): Gambaran Keseluruhan Komprehensif

Pengenalan kepada Incoloy 901

Incoloy 901, ditetapkan sebagai UNS N09901 atau DIN 1.4898, adalah superalloy nikel-kromium yang berprestasi tinggi yang terkenal dengan kekuatan mekanikalnya yang luar biasa, rintangan rayapan, dan kakisan rintangan pada suhu tinggi. Dibangunkan untuk menuntut aplikasi, terutamanya dalam industri turbin aeroangkasa dan gas, Aloi ini menggabungkan komposisi yang mantap dengan sifat metalurgi yang unik untuk memberikan kebolehpercayaan dalam persekitaran yang melampau. Keupayaannya untuk menahan suhu tinggi, Menentang atmosfera yang menghakis, dan mengekalkan integriti struktur di bawah tekanan menjadikannya pilihan pilihan untuk komponen kritikal seperti cakera turbin, aci, dan paip lancar. Kepelbagaian Incoloy 901 meluas ke penggunaannya dalam paip lancar dan dikimpal, yang penting untuk sistem suhu tinggi di mana ketahanan dan prestasi adalah yang paling utama.

Komposisi aloi, Menampilkan nikel, besi, kromium, Titanium, aluminium, dan molibdenum, direkayasa dengan teliti untuk mencapai keseimbangan kekuatan dan kebolehkerjaan. Kandungan besi yang besar meningkatkan ciri -cirinya, sementara titanium dan aluminium menyumbang kepada pengerasan hujan, Memastikan kekuatan hasil yang tinggi sehingga kira -kira 1110 ° F (600° C). Molybdenum memberikan pengukuhan penyelesaian pepejal, lebih lanjut memperkuat keupayaan aloi untuk menahan ubah bentuk di bawah tekanan yang berpanjangan. Atribut ini membuat incoloy 901 paip yang sangat diperlukan dalam aplikasi yang memerlukan rintangan untuk merayap, keletihan, dan pengoksidaan dalam keadaan operasi yang keras.

Artikel ini memberikan penjelajahan terperinci mengenai incoloy 901 paip keluli aloi nikel, meliputi komposisi material mereka, sifat-sifat mekanik, rintangan kakisan, dan aplikasi praktikal. Jadual parameter yang komprehensif dimasukkan untuk meringkaskan data teknikal utama, Menawarkan rujukan yang jelas untuk jurutera, pengeluar, dan penyelidik. Dengan menyelidiki ciri dan prestasi aloi, Artikel ini bertujuan untuk menggariskan kepentingannya dalam aplikasi perindustrian moden.

Incoloy 901 (UNS N09901/DIN 1.4898)

Incoloy 901 Komposisi kimia:

| aloi | % | Ni | Cu | Al | Fe | Ti | Co | MN | S | C | Si | P | TK | MO | B |

| Incoloy 901 | Min. | 40.0 | 2.35 | 11.0 | 5.0 | 0.01 | |||||||||

| Max. | 45.0 | 0.50 | 0.35 | Seimbang | 3.10 | 1.0 | 1.0 | 0.03 | 0.10 | 0.60 | 0.03 | 14.0 | 7.0 | 0.02 |

Incoloy 901 Ciri-ciri fizikal:

| Ketumpatan | 8.14 g/cm3 |

| Titik lebur | 1280-1345C |

Incoloy 901 sifat mekanikal minimum dalam suhu bilik:

| Status | Kekuatan tegangan RM N/mm2 |

Hasil kekuatan RP0.2n/mm2 |

Elongation A5 % |

| Incoloy 901 | 1034 | 689 | 12 |

Komposisi kimia dan analisis bahan

Incoloy 901 adalah aloi pengerasan usia austenit berdasarkan matriks nikel-besi-kromium, dengan penambahan titanium strategik, aluminium, molibdenum yang kaya, dan mengesan unsur -unsur seperti boron dan karbon. Komposisi kimia yang tepat sangat penting untuk prestasinya, Oleh kerana setiap elemen memainkan peranan khusus dalam meningkatkan sifat aloi. Komposisi biasa, dinyatakan sebagai peratusan berat badan, Termasuk kira -kira 40.0-45.0% nikel, 11.0-14.0% kromium, 5.0-7.0% Molybdenum, 2.35-3.10% Titanium, 0.1-0.6% aluminium, dan keseimbangan besi, dengan sedikit karbon (≤0.1%), mangan (≤1.0%), silikon (≤0.6%), sulfur (≤0.03%), dan boron (≤0.02%).

Nikel menyediakan asas untuk rintangan kakisan aloi dan kestabilan suhu tinggi, membolehkannya melaksanakan dengan pasti dalam persekitaran yang agresif seperti ekzos enjin jet. Kromium meningkatkan rintangan pengoksidaan, Membentuk lapisan oksida pelindung yang melindungi bahan dari skala pada suhu tinggi. Molybdenum menyumbang kepada pengukuhan penyelesaian pepejal, Meningkatkan rintangan terhadap rayapan dan mengikat kakisan dalam persekitaran yang kaya dengan klorida. Titanium dan aluminium adalah kunci kepada mekanisme pengerasan hujan aloi, membentuk γ metastable " [Ni3(Ti, Al)] fasa, yang meningkatkan kekuatan hasil dengan ketara. Boron yang kecil meningkatkan kekuatan sempadan bijian, Mengurangkan risiko retak intergranular semasa pendedahan suhu tinggi. Kandungan karbon rendah meminimumkan pemendakan karbida, menstabilkan struktur mikro semasa penggunaan jangka panjang.

Struktur austenitik bahan memastikan ketangguhan dan kemuluran yang sangat baik, walaupun pada suhu tinggi, Walaupun penambahan aluminium terkawal menghalang transformasi fasa γ "kepada fasa η-Ni3ti yang kurang diingini, Mengekalkan kestabilan jangka panjang. Komposisi seimbang ini membolehkan incoloy 901 untuk menggabungkan kekuatan tinggi dengan ciri -ciri penempaan yang baik, menjadikannya sesuai untuk pembuatan paip lancar yang memenuhi piawaian industri yang ketat, seperti yang ditentukan oleh ASME SB407 untuk aloi nikel-besi-kromium.

Sifat mekanikal incoloy 901 Paip

Sifat mekanikal incoloy 901 paip keluli aloi nikel adalah ciri yang menentukan, menjadikan mereka sesuai untuk aplikasi tekanan tinggi. Kekuatan hasil tinggi aloi, rintangan rayapan, dan rintangan keletihan dicapai melalui gabungan pengukuhan penyelesaian pepejal dan pengerasan hujan. Pada suhu bilik, Incoloy 901 mempamerkan kekuatan tegangan minimum lebih kurang 1150 MPa (167 ksi) dan kekuatan hasil sekitar 900 MPa (130 ksi), dengan pemanjangan sebanyak 12-15%. Pada suhu tinggi sehingga 1110 ° F (600° C), aloi mengekalkan kekuatan yang ketara, dengan kekuatan pecah merayap melebihi keluli tahan karat yang banyak.

Proses pengerasan hujan, didorong oleh pembentukan γ "fasa, Meningkatkan keupayaan aloi untuk menentang ubah bentuk di bawah beban yang berterusan, Faktor kritikal untuk komponen seperti cakera turbin dan paip dalam turbin gas. Rintangan rayap sangat ketara, dengan aloi mengekalkan integriti struktur di bawah pendedahan berpanjangan kepada suhu tinggi dan tekanan. Rintangan Keletihan juga merupakan atribut utama, sebagai incoloy 901 paip dapat menahan beban kitaran tanpa degradasi yang ketara, menjadikan mereka sesuai untuk persekitaran dinamik seperti sistem pendorong aeroangkasa.

Ketangguhan dan kemuluran aloi membolehkannya dibentuk menjadi paip lancar melalui proses kerja panas, biasanya dijalankan antara 1850 ° F dan 2050 ° F (1010° C -1121 ° C.). Kerja panas cahaya dapat diteruskan hingga 1600 ° F (871° C), Tetapi suhu di bawah ini dielakkan untuk mengelakkan retak. Rawatan haba selepas pembentukan, seperti penyepuh penyelesaian diikuti dengan penuaan, Mengoptimumkan struktur mikroskop untuk kekuatan dan kestabilan maksimum. Sifat mekanikal ini memastikan bahawa incoloy 901 Paip memberikan prestasi yang boleh dipercayai dalam menuntut aplikasi, dari pengangkutan cecair tekanan tinggi ke komponen struktur dalam persekitaran yang melampau.

Ciri -ciri rintangan kakisan

Incoloy 901 direkayasa untuk menawarkan rintangan kakisan yang mantap, Terutama di atmosfera keras yang ditemui dalam operasi enjin jet dan turbin gas perindustrian. Kandungan nikel dan kromium tinggi aloi membentuk lapisan oksida pelindung yang menahan pengoksidaan dan skala pada suhu sehingga 1110 ° F (600° C). Walaupun rintangan skala sedikit lebih rendah daripada keluli tahan karat seperti jenis 309 dan 310, Incoloy 901 cemerlang dalam persekitaran dengan ejen menghakis yang kompleks, termasuk gas yang mengandungi sulfur dan keadaan kaya klorida.

Kehadiran molibdenum meningkatkan rintangan aloi terhadap kakisan pitting dan celah, yang menjadi kebimbangan kritikal dalam aplikasi yang melibatkan pendedahan kepada air laut atau media berasid. Ini menjadikan incoloy 901 paip sesuai digunakan dalam sistem ekzos laut dan loji pemprosesan kimia, di mana kakisan setempat dapat menjejaskan integriti struktur. Aloi juga menunjukkan rintangan yang baik terhadap retak karat tekanan (SCC), mod kegagalan biasa dalam persekitaran suhu tinggi dengan ion klorida. Ini amat penting untuk paip lancar yang digunakan dalam sistem tekanan tinggi, di mana tegangan tegangan dan media yang menghakis wujud bersama.

Rintangan kakisan Incoloy 901 dipertingkatkan lagi oleh mikrostrukturnya yang stabil, yang menentang kepekaan dan kakisan intergranular semasa pendedahan berpanjangan ke suhu tinggi. Kandungan karbon rendah dan penambahan boron meminimumkan pembentukan fasa yang merosakkan, memastikan ketahanan jangka panjang. Walaupun tidak tahan terhadap asid yang sangat mengoksidakan seperti asid nitrik berbanding dengan aloi seperti incoloy 825, Incoloy 901 melakukan yang mengagumkan dalam persekitaran yang mengoksida dan mengurangkan sederhana, menjadikannya pilihan serba boleh untuk aplikasi yang memerlukan kedua -dua rintangan kakisan dan kekuatan mekanikal.

Pembuatan dan pemprosesan incoloy 901 Paip

Pengeluaran Incoloy 901 Paip keluli aloi nikel melibatkan proses metalurgi dan pembuatan yang canggih untuk mencapai sifat yang dikehendaki. Aloi biasanya dipalsukan antara 1850 ° F dan 2050 ° F (1010° C -1121 ° C.) untuk memastikan kebolehkerjaan yang optimum tanpa menjejaskan struktur mikro. Pemanasan pesat melalui julat pengerasan hujan adalah penting untuk mencegah transformasi fasa yang tidak diingini. Kerja panas cahaya boleh dilakukan hingga 1600 ° F (871° C), Tetapi suhu di bawah ini dielakkan untuk mengelakkan keretakan kerana kemuluran yang dikurangkan.

Paip lancar dihasilkan melalui proses seperti penyemperitan atau menusuk berputar, diikuti dengan rawatan haba untuk meningkatkan sifat mekanikal. Penyelesaian Penyepuh, biasanya dijalankan pada 2000 ° F (1093° C) diikuti dengan penyejukan pesat, larut precipitates dan menyediakan aloi untuk penuaan. Rawatan penuaan pada 1300-1400 ° F (704-760 ° C.) menggalakkan pembentukan γ "fasa, memaksimumkan kekuatan dan rintangan merayap. Paip dikimpal, Walaupun kurang biasa kerana kebolehkalasan yang mencabar aloi, boleh direka menggunakan kimpalan arka inert-gas, dengan semua kimpalan yang dilakukan dalam keadaan yang dirawat penyelesaian untuk meminimumkan retak.

Kandungan besi besar aloi memudahkan penempaan, membolehkan pengeluar menghasilkan paip dengan ketebalan dinding yang konsisten dan permukaan licin. Kerja sejuk adalah mungkin untuk paip diameter yang lebih kecil, Tetapi rawatan semula penyelesaian diperlukan sebelum kimpalan untuk memulihkan kemuluran. Paip yang dihasilkan memenuhi standard yang ketat, seperti ASME SB407, Memastikan pematuhan terhadap keperluan industri untuk dimensi, toleransi, dan prestasi. Proses pembuatan ini menggariskan kesesuaian incoloy 901 untuk aplikasi ketepatan tinggi dalam aeroangkasa, tenaga, dan pemprosesan kimia.

Aplikasi Incoloy 901 Paip

Incoloy 901 paip keluli aloi nikel digunakan secara meluas dalam industri yang memerlukan bahan yang dapat menahan suhu yang melampau, Tekanan mekanikal, dan persekitaran yang menghakis. Sektor aeroangkasa adalah pengguna utama, di mana incoloy 901 Paip digunakan dalam enjin turbin gas untuk komponen seperti rotor turbin, cakera pemampat, dan sistem ekzos. Kekuatan tinggi aloi dan rintangan merayap pada suhu sehingga 1110 ° F (600° C) Jadikan ia sesuai untuk aplikasi ini, di mana kebolehpercayaan di bawah pemuatan kitaran dan tekanan terma adalah kritikal.

Dalam sektor tenaga, Incoloy 901 Paip digunakan dalam turbin gas perindustrian untuk penjanaan kuasa, terutamanya dalam sistem pengangkutan bendalir suhu tinggi. Keupayaan mereka untuk menahan pengoksidaan dan mengekalkan integriti struktur di bawah pendedahan yang berpanjangan kepada gas panas memastikan hayat perkhidmatan yang panjang. Rintangan kakisan aloi juga menjadikannya sesuai untuk loji pemprosesan kimia, di mana paip boleh mengangkut cecair yang agresif atau beroperasi dalam persekitaran dengan sebatian sulfur atau klorida. Aplikasi Marin, seperti sistem ekzos untuk kapal tentera laut, mendapat manfaat daripada rintangan aloi terhadap kakisan yang disebabkan oleh air laut.

Aplikasi lain termasuk bolting suhu tinggi, anjing laut, dan komponen struktur dalam sistem kejuruteraan maju. Fleksibiliti aloi dalam bentuk paip lancar dan dikimpal membolehkannya disesuaikan dengan keperluan tertentu, dari tiub diameter kecil ke sistem paip berskala besar. Gabungan kekuatan mekanikalnya, rintangan kakisan, dan forgeability memastikan bahawa incoloy 901 paip memenuhi tuntutan ketat aplikasi perindustrian moden, Menyumbang kepada kecekapan dan keselamatan dalam operasi kritikal.

Spesifikasi Teknikal dan Jadual Parameter

Untuk memberikan rujukan yang jelas untuk jurutera dan pengeluar, Jadual berikut meringkaskan parameter utama incoloy 901 paip keluli aloi nikel, termasuk komposisi kimia, sifat-sifat mekanik, dan ciri -ciri fizikal.

| parameter | spesifikasi |

|---|---|

| Jawatan aloi | Incoloy 901 (US N09901, DARIPADA 1.4898, bahan 2.4662) |

| Komposisi kimia | Ni: 40.0-45.0%, TK: 11.0-14.0%, MO: 5.0-7.0%, Ti: 2.35-3.10%, Al: 0.1-0.6%, Fe: Seimbang, C: ≤0.1%, MN: ≤1.0%, Si: ≤0.6%, S: ≤0.03%, B: ≤0.02% |

| Ketumpatan | 8.14 g/cm³ (0.294 lb/in³) |

| Kekuatan tegangan (Temp bilik) | ≥1150 MPa (167 ksi) |

| Kekuatan Hasil (Temp bilik) | ≥900 MPa (130 ksi) |

| Elongation (Temp bilik) | 12-15% |

| Kekuatan pecah merayap | Tinggi pada 1110 ° F. (600° C), Nilai spesifik bergantung pada rawatan haba |

| Rintangan Kakisan | Bagus dalam jet enjin atmosfera, tahan terhadap pitting dan stres-corosion retak |

| Rintangan Pengoksidaan | Berkesan sehingga 1110 ° F (600° C), rintangan skala yang sedikit lebih rendah daripada jenis 309/310 keluli tahan karat |

| Suhu kerja panas | 1850-2050 ° F. (1010-1121 ° C.), Cahaya bekerja hingga 1600 ° F (871° C) |

| Rawatan haba | Penyelesaian Penyepuh pada 2000 ° F (1093° C), Penuaan pada 1300-1400 ° F. (704-760 ° C.) |

| Weldability | Sukar, Memerlukan kimpalan arka inert-gas dalam keadaan yang dirawat penyelesaian |

| Piawaian | ASME SB407, ASTM B163, AMS 5660, AMS 5661, ISO 9723, ISO 9725 |

| aplikasi | Komponen Turbin Gas, pemprosesan kimia, Sistem ekzos marin |

Jadual ini berfungsi sebagai rujukan cepat untuk keupayaan aloi, memastikan pereka dan jurutera dapat memilih incoloy 901 paip untuk aplikasi yang memerlukan kriteria prestasi tertentu.

Perbandingan dengan Aloi Nikel Lain

Incoloy 901 sering dibandingkan dengan superalloy berasaskan nikel lain, seperti Inconel 625 dan Incoloy 825, Kerana aplikasi bertindih mereka dalam persekitaran suhu tinggi dan menghakis. Inconel 625, dengan kandungan nikel yang lebih tinggi (≥58%) dan penambahan niobium, Menawarkan rintangan kakisan yang unggul dalam persekitaran yang sangat mengoksidakan, seperti asid nitrik, tetapi lebih mahal kerana komposisinya. Incoloy 901, dengan kandungan besi yang besar, Memberi alternatif kos efektif dengan kekuatan setanding dan rintangan kakisan yang baik untuk atmosfera enjin jet. Rintangan rayapnya amat berfaedah untuk aplikasi yang memerlukan kestabilan jangka panjang di bawah tekanan.

Incoloy 825, Satu lagi aloi nikel-besi-kromium, cemerlang dalam menentang asid sulfur dan fosforik kerana kandungan tembaga dan molibdenumnya. Walau bagaimanapun, Kekuatannya yang lebih rendah pada suhu tinggi menjadikannya kurang sesuai untuk aplikasi seperti cakera turbin, di mana pengerasan hujan incoloy 901 memberikan kelebihan yang ketara. Ciri -ciri penempaan aloi juga membezakannya, kerana kandungan besi membolehkan pemprosesan lebih mudah berbanding dengan aloi nikel tinggi seperti Inconel 718, yang boleh menjadi lebih mencabar untuk bekerja.

Pilihan antara incoloy 901 dan aloi lain bergantung pada keperluan khusus aplikasi. Untuk persekitaran yang memerlukan kekuatan tinggi dan rintangan rayapan sehingga 1110 ° F (600° C), Incoloy 901 sering disukai. Untuk aplikasi yang melibatkan kakisan yang melampau, seperti dalam pemprosesan bahan api nuklear, aloi seperti incoloy 825 atau Inconel 625 Mungkin lebih sesuai. Memahami perdagangan ini membolehkan jurutera memilih bahan yang optimum untuk keperluan mereka.

Cabaran dan Had

Walaupun sifatnya mengagumkan, Incoloy 901 mempunyai batasan tertentu yang mesti dipertimbangkan semasa reka bentuk dan pembuatan. Satu cabaran utama adalah kebolehkalasannya, Oleh kerana aloi terdedah kepada retak semasa kimpalan kerana kekuatan tinggi dan ciri-ciri pemendakannya. Kimpalan mesti dilakukan dalam keadaan yang dirawat penyelesaian menggunakan kaedah arka inert-gas, dan rawatan haba pasca kimpalan sering diperlukan untuk memulihkan sifat. Kerumitan ini dapat meningkatkan kos pengeluaran dan memerlukan kepakaran mahir.

Batasan lain adalah rintangan skala yang sedikit lebih rendah berbanding dengan keluli tahan karat seperti jenis 309 dan 310. Walaupun ia berfungsi dengan baik di jet enjin atmosfera, Pendedahan berpanjangan kepada keadaan yang sangat mengoksidakan di atas 1110 ° F (600° C) boleh menyebabkan kemerosotan permukaan. Jurutera mesti berhati -hati menilai persekitaran operasi untuk memastikan prestasi aloi sejajar dengan jangkaan. tambahan, Kekuatan tinggi aloi dapat menjadikan sejuk bekerja lebih sukar, memerlukan kawalan yang tepat semasa pembuatan untuk mengelakkan kecacatan.

Kos incoloy 901, sementara lebih rendah daripada aloi nikel tinggi seperti Inconel 625, masih penting kerana keperluan komposisi dan pemprosesannya yang kompleks. Untuk aplikasi di mana kos adalah kebimbangan utama, Bahan yang kurang mahal seperti keluli tahan karat boleh dipertimbangkan, Walaupun mereka mungkin tidak sepadan dengan prestasi suhu tinggi Incoloy 901. Dengan memahami cabaran ini, Pengilang dapat melaksanakan strategi untuk mengurangkan batasan, seperti mengoptimumkan rawatan haba atau memilih aloi alternatif untuk keadaan kurang menuntut.

Trend dan inovasi masa depan

Permintaan untuk bahan berprestasi tinggi seperti incoloy 901 dijangka berkembang sebagai industri seperti aeroangkasa, tenaga, dan pemprosesan kimia terus mendorong sempadan teknologi. Kemajuan dalam teknik pembuatan, seperti pembuatan aditif dan ketepatan yang menjalin, berkemungkinan meningkatkan pengeluaran incoloy 901 paip, Membenarkan geometri yang lebih kompleks dan kecekapan bahan yang lebih baik. Penyelidikan untuk mengoptimumkan proses rawatan haba dapat meningkatkan lagi sifat mekanik aloi, Memperluas hayat perkhidmatannya dalam keadaan yang melampau.

Aplikasi yang muncul dalam tenaga boleh diperbaharui, seperti kuasa solar dan sistem panas bumi yang tertumpu, mungkin juga mendorong permintaan untuk incoloy 901 paip kerana keupayaan mereka untuk menahan suhu tinggi dan persekitaran yang mengakis. tambahan, Usaha untuk meningkatkan kebolehkerjaan aloi melalui komposisi yang diubah suai atau teknik kimpalan lanjutan dapat mengembangkan penggunaannya dalam sistem paip yang dikimpal, mengurangkan kos pengeluaran dan peningkatan fleksibel.

Kemampanan adalah satu lagi bidang tumpuan, dengan pengeluar meneroka cara untuk mengurangkan kesan alam sekitar menghasilkan aloi nikel. Kitar semula incoloy 901 sekerap dan pembangunan kaedah pemprosesan yang lebih cekap tenaga dapat menyelaraskan aloi dengan amalan perindustrian yang lebih hijau. Sebagai industri berusaha untuk kecekapan dan ketahanan yang lebih tinggi, Kombinasi Ciri -ciri unik Incoloy 901 meletakkannya sebagai bahan pilihan untuk inovasi masa depan, memastikan kaitannya dengan aplikasi canggih.

Incoloy 901 paip keluli aloi nikel (UNS N09901/DIN 1.4898) mewakili puncak kejuruteraan bahan, menawarkan keseimbangan kekuatan tinggi yang luar biasa, rintangan rayapan, dan ketahanan kakisan untuk menuntut aplikasi. Komposisi yang direka dengan teliti, Menampilkan nikel, besi, kromium, Titanium, dan molibdenum, menyampaikan prestasi luar biasa dalam persekitaran suhu tinggi, menjadikannya landasan aeroangkasa, tenaga, dan industri pemprosesan kimia. Sifat mekanikal aloi, termasuk kekuatan hasil yang tinggi dan rintangan keletihan, Pastikan kebolehpercayaan dalam komponen kritikal seperti cakera turbin dan paip lancar.

Rintangan kakisan incoloy 901, Walaupun sedikit kurang teguh daripada beberapa keluli tahan karat dalam rintangan skala, sangat sesuai untuk atmosfera enjin jet dan persekitaran kaya klorida. Kepelbagaian pembuatannya, difasilitasi dengan ciri -ciri penempaan yang baik, membolehkan pengeluaran paip lancar berkualiti tinggi yang memenuhi piawaian industri yang ketat. Walaupun terdapat cabaran seperti kebolehkalasan yang sukar dan kos yang lebih tinggi berbanding dengan keluli standard, Kelebihan Incoloy 901 menjadikannya sangat diperlukan untuk aplikasi di mana prestasi tidak dapat dikompromikan.

Sebagai industri berkembang, Incoloy 901 bersedia untuk kekal menjadi bahan penting, dengan inovasi berterusan dalam pemprosesan dan aplikasi memperluaskan utilitinya. Jadual Parameter Komprehensif yang disediakan dalam artikel ini berfungsi sebagai sumber yang berharga bagi jurutera dan pengeluar, menonjolkan keupayaan aloi dan membimbing penggunaannya dalam aplikasi dunia nyata. Dengan memahami sifatnya, batasan, dan potensi, pihak berkepentingan boleh memanfaatkan incoloy 901 untuk memacu kemajuan teknologi dan kejuruteraan, memastikan keselamatan, kecekapan, dan ketahanan dalam persekitaran yang paling mencabar.