Ketebalan dinding berat sch 160 Paip keluli yang lancar

November 28, 2025

Paip keluli komposit yang tahan karat bimetallic

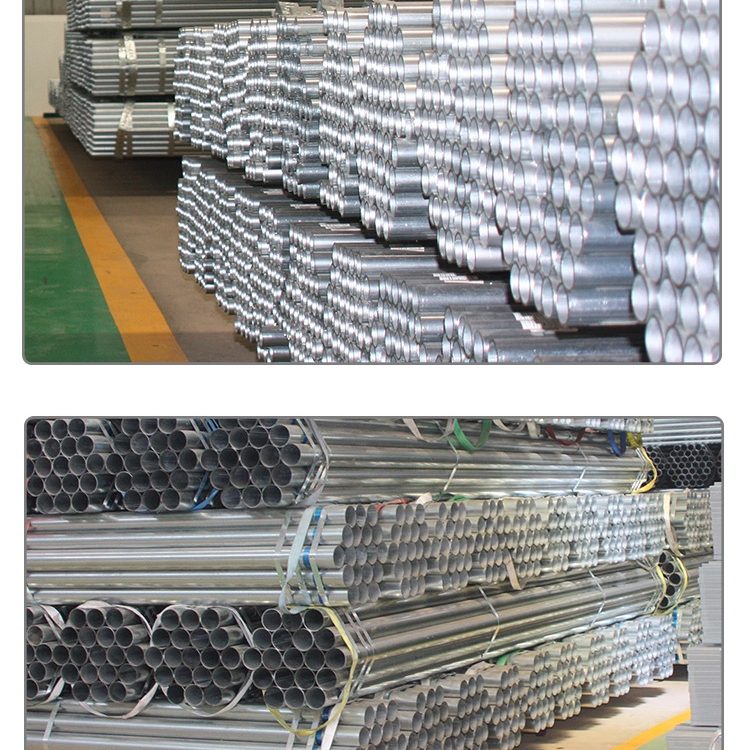

disember 5, 2025Sentinel tergalvani: Penjelajahan yang mendalam dari seksyen berongga struktur bersalut zink (SHS) sebagai tulang belakang infrastruktur yang berdaya tahan

Pembinaan moden dan landskap perindustrian berat dicirikan oleh permintaan yang tidak henti. Di persimpangan kritikal ini, dalam Keluli galvanized Bahagian Berongga Persegi (SHS) muncul sebagai penyelesaian yang canggih secara teknikal, mewakili penumpuan geometri struktur yang cekap dengan maju, pengorbanan kakisan sistem perlindungan. Produk ini jauh lebih daripada tiub keluli mudah; ia adalah komponen kejuruteraan yang teliti, yang reka bentuknya mematuhi kompleks, Matriks tumpang tindih piawaian global -dari ASTM dan API untuk sifat dan dimensi mekanikal, ke en dan ISO untuk keperluan pembentuk dan salutan yang sejuk. Cabaran dalam memahami nilai sebenar shs tergalvani terletak pada menghargai hubungan sinergi antara yang tertutup, keratan rentas geometri dan elektrokimia pengorbanan salutan zink luarannya.

Rasional untuk memilih bentuk SHS sangat berakar umbi dalam prinsip mekanik. Tidak seperti bahagian terbuka (seperti beam atau saluran), Bahagian kotak tertutup memaksimumkan momen inersia untuk kawasan keratan rentas yang diberikan, menghasilkan nisbah kekuatan-ke-berat yang luar biasa. Kecekapan intrinsik ini menjadikan SHS sesuai untuk aplikasi struktur di mana pengurangan berat badan dan rintangan terhadap pemuatan berbilang arah adalah yang paling utama. Apabila kehebatan struktur ini digabungkan dengan panjang umur yang diberikan oleh galvanization -penerapan lapisan zink yang direka untuk menghancurkan secara sengaja kepada substrat ferrous yang mendasari -komponen yang dihasilkan menjadi pilihan definitif untuk terdedah, lembap, atau persekitaran yang agresif dalam perlombongan, pembinaan, penularan, dan infrastruktur awam umum. Senarai lengkap standard yang berkenaan -yang berubah dari kod struktur seperti ASTM A500 dan EN 10219 kepada spesifikasi salutan seperti DARIPADA 2444 dan ISO 1461-UNDERSCORES Keperluan pembuatan produk ini di bawah ketat, Kawalan yang boleh dikesan untuk memenuhi keperluan yang pelbagai dan kritikal pelanggan global.

1. Sinergi bentuk dan kekuatan: Mekanik SHS dan kecekapan struktur

Pemilihan bahagian berongga persegi (SHS) lebih dari bulat (CHS) atau bahagian terbuka adalah keputusan kejuruteraan berdasarkan pengoptimuman pengagihan bahan terhadap beban struktur yang dijangkakan. SHS adalah contoh utama geometri yang memberikan kekakuan maksimum dan kapasiti galas beban dengan penggunaan bahan yang minimum.

Kelebihan geometri dan rintangan kilasan

Dalam kejuruteraan struktur, Kecekapan sering diukur oleh rintangan komponen untuk membongkar, lenturan, dan kilasan. Untuk jumlah keluli yang diberikan, yang ditutup, Seksyen persegi simetri sememangnya menawarkan prestasi unggul terhadap Pasukan kilasan berbanding bahagian terbuka. Apabila I-Beam tertakluk kepada berpusing, bebibirnya yang nipis terdedah kepada melengkung, membawa kepada kepekatan tegasan ricih yang tinggi dan kegagalan pesat; sebaliknya, Dinding berterusan SHS mencipta kotak tork yang sangat berkesan. Ciri ini tidak ternilai dalam aplikasi seperti menara penghantaran, bingkai tegar, dan pagar jambatan, di mana daya pemuatan angin atau kuasa dinamik memperkenalkan detik -detik berpusing yang ketara. Simetri yang wujud dari bahagian persegi juga memudahkan reka bentuk sambungan dan memastikan prestasi yang boleh diramalkan di bawah beban lentur yang digunakan dalam mana -mana kapal terbang, menghapuskan keperluan untuk mengarahkan bahagian berdasarkan arah beban utama.

Proses pembuatan untuk SHS menentukan sifat terakhirnya. Bahagian ini biasanya dihasilkan melalui Pembentukan sejuk dari gegelung panas. Jalur rata dibentuk secara progresif ke dalam profil persegi sebelum tepi disertai oleh kimpalan rintangan elektrik yang berterusan (ERW) atau kimpalan arka tenggelam (SAW). Proses pembentukan sejuk memperkenalkan Pengerasan ketegangan kepada keluli, terutamanya di kawasan sudut, yang sedikit meningkatkan kekuatan hasil produk siap, Faktor yang sering diambil kira dalam piawaian seperti ASTM A500. Proses ini memerlukan kawalan ketat ke atas kemuluran bahan asas (Gred Q235, Q345, Gr. B/C), Memastikan keluli dapat menahan ubah bentuk plastik yang teruk yang diperlukan untuk membentuk radii sudut yang ketat tanpa retak atau mengembangkan tekanan sisa yang tidak diingini yang kemudiannya dapat menjejaskan integriti salutan zink.

Keperluan tegangan dan hasil dalam gred struktur

Gred bahan asas yang digunakan untuk shs tergalvani berada dalam kategori struktur kekuatan sederhana hingga tinggi, menjamin sokongan yang mencukupi untuk beban statik dan dinamik yang besar. Gred seperti Q345 (standard cina, Kira -kira $345 \text{ MPa}$ kekuatan alah) dan C350 (Standard Struktur Australia/New Zealand, $350 \text{ MPa}$ kekuatan alah) sangat popular kerana kebolehkerjaan mereka yang sangat baik digabungkan dengan kekuatan yang tinggi.

Piawaian struktur, seperti ASTM A500 (terutamanya gred C dan D untuk tiub struktur dikimpal) dan EN 10219 (Bahagian berongga struktur yang dikimpal sejuk), mengenakan syarat ketat yang menghubungkan bentuk dan ketebalan ke hasil minimum yang diperlukan dan kekuatan tegangan. Keperluan biasa menuntut kekuatan tegangan minimum $R_m$ daripada $450 \text{ MPa}$ dan kekuatan hasil minimum $R_{eH}$ daripada $345 \text{ MPa}$ untuk gred yang lebih tinggi. Nisbah antara kekuatan hasil dan kekuatan tegangan ($R_{eH}/R_m$) dikawal dengan teliti untuk memastikan keluli mempamerkan kemuluran yang mencukupi sebelum pecah, ciri keselamatan penting yang membolehkan ubah bentuk struktur (amaran) Sebelum keruntuhan muktamad. Spesifikasi dimensi untuk SHS termasuk bukan sahaja saiz keseluruhan dan ketebalan dinding, tetapi juga jejari sudut, yang dikawal dengan ketat untuk mengimbangi manfaat pengerasan terikan terhadap potensi retak sudut semasa proses pembentukan sejuk. Jejari sudut luaran mesti mematuhi keperluan, biasanya tidak lebih dari $2.0$ kepada $3.0$ kali ketebalan dinding, untuk memastikan prestasi struktur dan liputan salutan yang optimum semasa galvanisasi berikutnya.

| Kategori gred | Gred perwakilan | Kadar hasil minima kekuatan (Reh) | Kekuatan tegangan minimum (Rm) | Fokus Aplikasi Standard |

| Struktur Asas | Q235, Gr.A, C250 | $235-250 \text{ MPa}$ | $370-410 \text{ MPa}$ | Tujuan umum, Rangka kerja tekanan rendah |

| Struktur yang tinggi | Q345, Gr.b/c, C350 | $345-355 \text{ MPa}$ | $450-480 \text{ MPa}$ | Pembinaan bertingkat tinggi, Lajur beban bearing |

| Saluran paip/cecair | API 5L Gr. B, ASTM A53 | $240 \text{ MPa}$ | $415 \text{ MPa}$ | konduit, Pemindahan bendalir tekanan rendah (Apabila galvanized) |

2. Perisai zink: Perlindungan kakisan metalurgi dan korban

Ciri penentuan produk ini-galvanisasi-mengubahnya dari komponen struktur standard ke dalam penyelenggaraan rendah, aset ketahanan tinggi. Perlindungan kakisan ini dicapai melalui penggunaan salutan zink logam, biasanya melalui Hot-Dip Galvanizing proses, yang merupakan kaedah yang paling berkesan untuk perlindungan jangka panjang keluli yang direka.

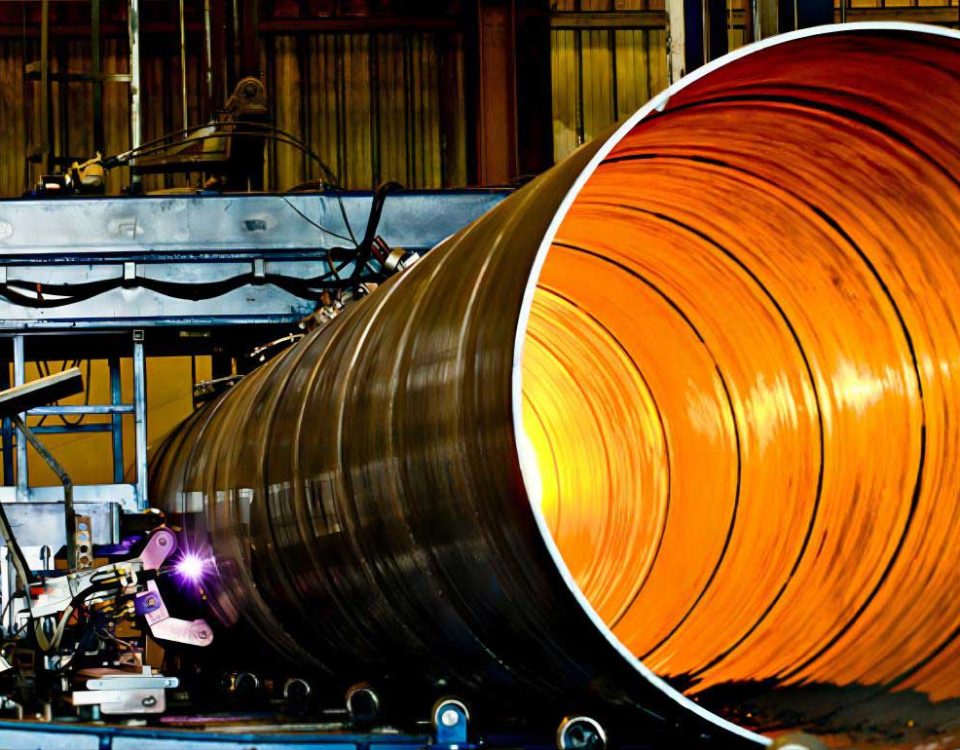

Sains Lapisan Galvanizing Hot-Dip dan Interfacial

Galvanizing panas-panas melibatkan merendam pra-dibersihkan, Komponen keluli yang direka ke dalam mandi zink cair (diadakan pada kira -kira $450^{\circ}\text{C}$). Rendaman suhu tinggi ini mencetuskan tindak balas metalurgi antara besi (Fe) Dalam substrat keluli dan zink cecair (Zn), mengakibatkan pembentukan satu siri yang sangat tahan lama, Lapisan Alloy Zink Iron-Zink Intermetallic. Lapisan ini penting untuk fungsi salutan:

-

Gamma ($\Gamma$) Lapisan: Lapisan paling dalam, bersebelahan dengan keluli, adalah yang paling sukar, dengan kandungan besi tinggi ($\sim 21-28\% \text{ Fe}$). Pembentukannya memastikan ikatan yang mantap antara salutan dan substrat keluli.

-

Delta ($\delta_1$) Lapisan: Lapisan seterusnya, dicirikan oleh struktur kristal kolumnar yang lebih banyak dan kandungan besi yang lebih rendah ($\sim 10\% \text{ Fe}$), menyumbang dengan ketara kepada kekerasan dan lelasan rintangan salutan.

-

Zeta ($\zeta$) Lapisan: Komponen utama ketebalan salutan, Lapisan ini selalunya lapisan aloi yang paling tebal dan menyumbang secara besar -besaran kepada sifat mekanik salutan.

-

Dan ($\eta$) Lapisan: Lapisan paling luar terdiri daripada zink tulen ($\sim 0\% \text{ Fe}$) dan agak lembut dan mulur. Lapisan zink tulen ini menyediakan segera, rintangan kakisan yang kelihatan dan membolehkan salutan menyerap kesan kecil tanpa retak.

Ini berstrata, ikatan metalurgi memberikan lekatan dan rintangan yang unggul kepada kerosakan mekanikal berbanding dengan cat mudah atau salutan elektroplated. Ketebalan lapisan ini, dan dengan itu jumlah berat salutan, ditentukan oleh piawaian seperti ISO 1461 dan ASTM A123, diukur dalam gram setiap meter persegi ($\text{g}/\text{m}^2$) atau mil. Ketebalan salutan yang diperlukan ditentukan oleh kekerasan persekitaran perkhidmatan yang dijangkakan, dengan lapisan tebal yang ditentukan untuk atmosfera perindustrian atau marin yang sangat agresif.

Prinsip korban dan panjang kakisan

Genius sebenar salutan zink terletak di pengorbanan (Katodik) Prinsip Perlindungan. Apabila lapisan zink dilanggar -diserahkan kepada calar, kesan, atau lubang penggerudian - dan keluli yang mendasari terdedah kepada elektrolit yang menghakis (lembapan, hujan, kelembapan), zink, Menjadi logam yang kurang mulia daripada besi, menjadi anod pengorbanan. Zink corrodes secara sengaja, Menjana arus pelindung yang menghalang kakisan keluli yang terdedah (Katod). Proses ini berterusan sehingga semua zink di sekitar kawasan pelanggaran itu dimakan, dengan itu menyediakan keupayaan penyembuhan diri yang tiada tandingannya yang memastikan integriti struktur walaupun selepas kerosakan kecil.

Panjang umur salutan tergalvani adalah berkadar terus dengan ketebalannya dan berkadar songsang dengan kadar kakisan tempatan (sering diukur dalam $\mu\text{m}$ zink yang dimakan setiap tahun). Di persekitaran luar bandar yang biasa, Hayat perkhidmatan boleh melebihi 70 tahun, sementara di zon laut atau perindustrian yang sangat agresif, Kehidupan dapat dikurangkan tetapi masih jauh lebih tinggi daripada keluli yang tidak terjejas atau dicat, membawa kepada penjimatan besar dalam penyelenggaraan dan mengecat kos sepanjang kitaran hayat struktur.

Faktor metalurgi yang mempengaruhi galvanisasi (Kesan Sandelin)

Komposisi kimia keluli asas, terutamanya kandungan Silikon (Si) dan Fosforus (P), sangat penting untuk proses galvanizing. Tahap yang tinggi unsur-unsur ini dapat mempercepat tindak balas zink besi, membawa kepada pertumbuhan pesat lapisan aloi zink. Fenomena ini, dikenali sebagai Kesan Sandelin, boleh menghasilkan tebal yang terlalu tebal, kelabu membosankan, dan salutan yang berpotensi rapuh yang terdedah kepada pengapungan. Oleh itu, Spesifikasi untuk gred struktur yang ditakdirkan untuk galvanisasi, seperti Q345, Selalunya termasuk sekatan pada kandungan silikon untuk memastikan salutan zink akhir adalah mulur, berkilat, dan mematuhi secara optimum, memenuhi permintaan estetika dan mekanikal struktur akhir. Kawalan ketat ini adalah mengapa keperluan komposisi kimia untuk gred galvanizing sering lebih ketat daripada keluli struktur umum.

3. Menavigasi Maze pengawalseliaan global: Piawaian dan Spesifikasi

Senarai luas standard yang berkenaan -merangkumi struktur, cecair, dan keperluan salutan di seluruh benua -adalah bukti aplikasi global dan serba boleh yang wujud dari SHS tergalvani. Pengilang mesti menunjukkan strategi pematuhan bersepadu untuk mengesahkan satu produk di bawah rangka kerja pengawalseliaan yang pelbagai ini.

Pematuhan struktur dan dimensi (A500 vs. EN 10219)

Piawaian asas untuk geometri dan prestasi mekanikal bahagian berongga adalah ASTM A500 (Amerika Utara) dan EN 10219 (Europe).

-

ASTM A500: Memberi tumpuan terutamanya kepada sifat mekanikal yang diperlukan, Menentukan gred a, B, C, dan D dengan peningkatan kekuatan hasil. Ia merangkumi keperluan khusus untuk radii sudut luar, kelurusan, dan, yang penting, twist- Penyimpangan putaran sepanjang panjang bahagian, yang mesti dikawal ketat untuk ketepatan estetika dan sambungan dalam aplikasi struktur.

-

EN 10219: Terutamanya meliputi keluli struktur dikimpal sejuk, Menyediakan jadual dimensi yang komprehensif untuk bahagian persegi dan segi empat tepat. Ia dengan teliti menentukan toleransi untuk ketebalan dinding (WT), Saiz keseluruhan, kelurusan, dan tidak perselisihan sudut. Pematuhan dengan en 10219 memastikan bahawa SHS memenuhi keseragaman dimensi yang ketat yang diperlukan untuk kimpalan struktur dan bolting dalam projek infrastruktur Eropah.

yang Toleransi Jadual Ketebalan adalah kritikal. Untuk bahagian yang terbentuk sejuk, Toleransi ketebalan dinding biasanya dinyatakan sebagai peratusan ketebalan nominal, selalunya memerlukan WT tidak kurang dari $90\%$ dari nominal wt, memastikan bahawa pengiraan kapasiti struktur tetap sah walaupun pada titik nipis.

Pematuhan salutan dan selesai (DARIPADA 2444, ISO 1461, ASTM A123)

Piawaian yang mengawal proses galvanisasi memastikan perlindungan kakisan adalah seragam dan mencukupi untuk hayat perkhidmatan yang dimaksudkan.

-

ISO 1461 / ASTM A123: Ini menentukan ketebalan salutan zink minimum atau jisim per unit kawasan. Keperluan ini bervariasi berdasarkan ketebalan dinding keluli, Sebagai bahagian keluli tebal memegang lebih banyak haba, mengakibatkan lapisan aloi yang lebih tebal semasa mencelupkan panas. Sebagai contoh, SHS dinding berat mungkin memerlukan ketebalan salutan $85 \mu\text{m}$ minimum, menterjemahkan kepada jisim $610 \text{ g}/\text{m}^2$. Prosedur ujian yang ketat, seperti pengukuran tolok magnet atau ujian pelucutan, mesti digunakan untuk mengesahkan jisim salutan ini.

-

DARIPADA 2444 / ISO 65: Ini secara sejarah berkaitan dengan benang dan keperluan salutan paip, Selalunya relevan apabila SHS tergalvani digunakan dalam sistem pengangkut paip atau bendalir (di mana bentuknya mungkin segi empat tepat atau bulat). Mereka menentukan kualiti penamat, ketiadaan tepi tajam, dan kesesuaian salutan untuk threading atau kimpalan.

Jumlah keperluan pematuhan yang semata -mata menentukan bahawa proses pembuatan didokumentasikan dengan mantap dan dikawal, menggunakan bahan yang disahkan (Q195-Q345) dan proses dapat dikesan kembali ke cair keluli awal.

| Parameter Spesifikasi | Q345 Gred (Struktur biasa) | ASTM A500 Gred C (Struktur biasa) | Standard / Kod pentadbiran |

| Asas bahan | Keluli karbon rendah mn-si keluli | Selongsong karbon rendah/keluli tiub | GB/T 1591, ASTM A500 |

| Komposisi kimia | Karbon $\leq 0.20\%$ | Karbon $\leq 0.23\%$ | EN 10025, ASTM A500 |

| Silikon (Kawalan Galvanizing) | $\leq 0.35\%$ (Dikawal ketat untuk galvanizing) | $\leq 0.40\%$ (Berbeza mengikut piawai) | ISO 1461 (Secara tidak langsung) |

| Syarat-syarat tegangan | Min $R_{eH} = 345 \text{ MPa}$ | Min $R_{eH} = 339 \text{ MPa}$ | EN 10219, ASTM A500 |

| Rawatan haba | Tiada seorang pun (Seperti yang dibentuk) atau dinormalisasi | Tiada seorang pun (Seperti yang dibentuk) | EN 10219, ASTM A500 |

| Toleransi Wt | $\pm 10\%$ atau $90\%$ daripada nominal wt | $\pm 10\%$ atau $90\%$ daripada nominal wt | EN 10219 / ASTM A500 |

| Jisim salutan | Min $610 \text{ g}/\text{m}^2$ (untuk $\geq 6 \text{ mm}$ dinding) | Min $610 \text{ g}/\text{m}^2$ (untuk $\geq 6 \text{ mm}$ dinding) | ISO 1461 / ASTM A123 |

| Jenis Sambungan | Sendi yang dikimpal atau dilekap | Sendi yang dikimpal atau dilekap | AWS D1.1 / EN 1011 |

4. Permohonan, Ekonomi Hayat Perkhidmatan, dan cadangan nilai akhir

Justifikasi muktamad untuk menentukan SHS keluli tergalvani diperolehi daripada analisis ekonomi yang canggih yang menimbang kos awal yang lebih tinggi dari produk tergalvani terhadap pengurangan besar-besaran dalam perbelanjaan penyelenggaraan sepanjang hayat operasi sistem-kes yang menarik untuk nilai kitaran hayat yang unggul.

Aplikasi dalam persekitaran yang melampau dan terdedah

Gabungan unik kecekapan struktur dan perlindungan kakisan mengarahkan penggunaan SHS tergalvani ke persekitaran yang dicirikan oleh keperluan hayat perkhidmatan yang panjang dan pendedahan berterusan kepada unsur -unsur:

-

Sivil dan Infrastruktur: Pagar jambatan pejalan kaki dan lebuh raya, halangan kemalangan, Tanda Utiliti Awam menyokong, dan struktur façade seni bina. Kemasan Galvanized menyediakan kedua -dua umur panjang struktur yang diperlukan dan bersih, estetika bebas penyelenggaraan.

-

Perindustrian dan Perlombongan: Rangka kerja sistem penghantar, Bahan mengendalikan sokongan, struktur menara penyejuk, dan rak paip. Persekitaran ini sering menggabungkan kelembapan yang tinggi atau bahan kimia yang menghakis dengan pakaian yang kasar, membuat yang mantap, salutan zink yang boleh diperbaiki penting untuk operasi berterusan.

-

Pertanian dan Telekomunikasi: Struktur rumah hijau, jawatan pagar, dan menara utiliti atau penghantaran. Dalam aplikasi ini, Ketegaran kilasan yang sangat baik SHS dipasangkan dengan keupayaannya untuk menahan hujan beberapa dekad, matahari, dan berbasikal suhu tanpa memerlukan mengecat semula.

Keunggulan ekonomi galvanisasi (Kos kitaran hayat)

Kos awal keluli tergalvani panas biasanya lebih tinggi daripada lukisan atau sistem salutan yang mudah. Walau bagaimanapun, komprehensif Kos kitaran hayat (LCC) Analisis sangat menggembirakan galvanisasi. Model kos memerlukan potongan kos penyelenggaraan masa depan kembali ke hari ini menggunakan nilai sekarang bersih (NPV) kaedah.

Struktur dicat, Walaupun dengan sistem tiga lapisan berkualiti tinggi, selalunya memerlukan penyediaan semula dan penyediaan permukaan utama yang pertama di dalamnya $10$ kepada $15$ tahun, diikuti oleh recoating berikutnya setiap $5$ kepada $10$ tahun selepas itu. Proses ini melibatkan perancah yang mahal, Peletupan permukaan (Menjana sisa toksik), buruh, dan kos bahan, semua meningkat dengan ketara oleh inflasi masa depan. Berbeza, Struktur SHS yang baik-baik saja biasanya tidak memerlukan penyelenggaraan untuk $50$ kepada $70$ tahun dalam persekitaran yang sederhana. NPV menghapuskan tiga hingga lima kitaran penyelenggaraan utama sepanjang hayat struktur 50 tahun dengan mudah melebihi premium awal yang dibayar untuk salutan zink. Fakta ini memposisikan shs tergalvani bukan sebagai produk kos yang lebih tinggi, Tetapi sebagai jangka panjang pelaburan menjimatkan kos yang meminimumkan downtime operasi dan memaksimumkan utiliti aset.

Bahagian Hollow Square Hollow Galvanized berdiri sebagai tiang asas dalam pembinaan moden, Berjaya merapatkan permintaan yang sering bertentangan dengan kecekapan mekanikal dan daya tahan alam sekitar. Kekuatannya diambil dari geometri disiplin shs, Walaupun ketahanannya disediakan oleh elektrokimia pengorbanan salutan zink. Dihasilkan di bawah tegas, Keperluan bersepadu standard global seperti ASTM A500 dan EN 10219 untuk struktur, dan ISO 1461 untuk perlindungan kakisan, Produk ini berisiko rendah, penyelesaian pulangan tinggi untuk struktur yang terdedah, menunjukkan keunggulan kejuruteraan yang boleh diukur bukan sahaja dalam kekuatan hasil tetapi juga dalam dekad perkhidmatan bebas penyelenggaraan.