Incoloy 901 Paip Keluli Aloi Nikel (UNS N09901/DIN 1.4898)

Julai 30, 2025

Hastelloy x UNS N06002 – W. No.. 2.4665 | Lembaran/bar/paip/plat/cincin untuk

Ogos 10, 2025

Aloi Nikel 718 (Inconel® 718, US N07718, W. No.. 2.4668) Paip keluli

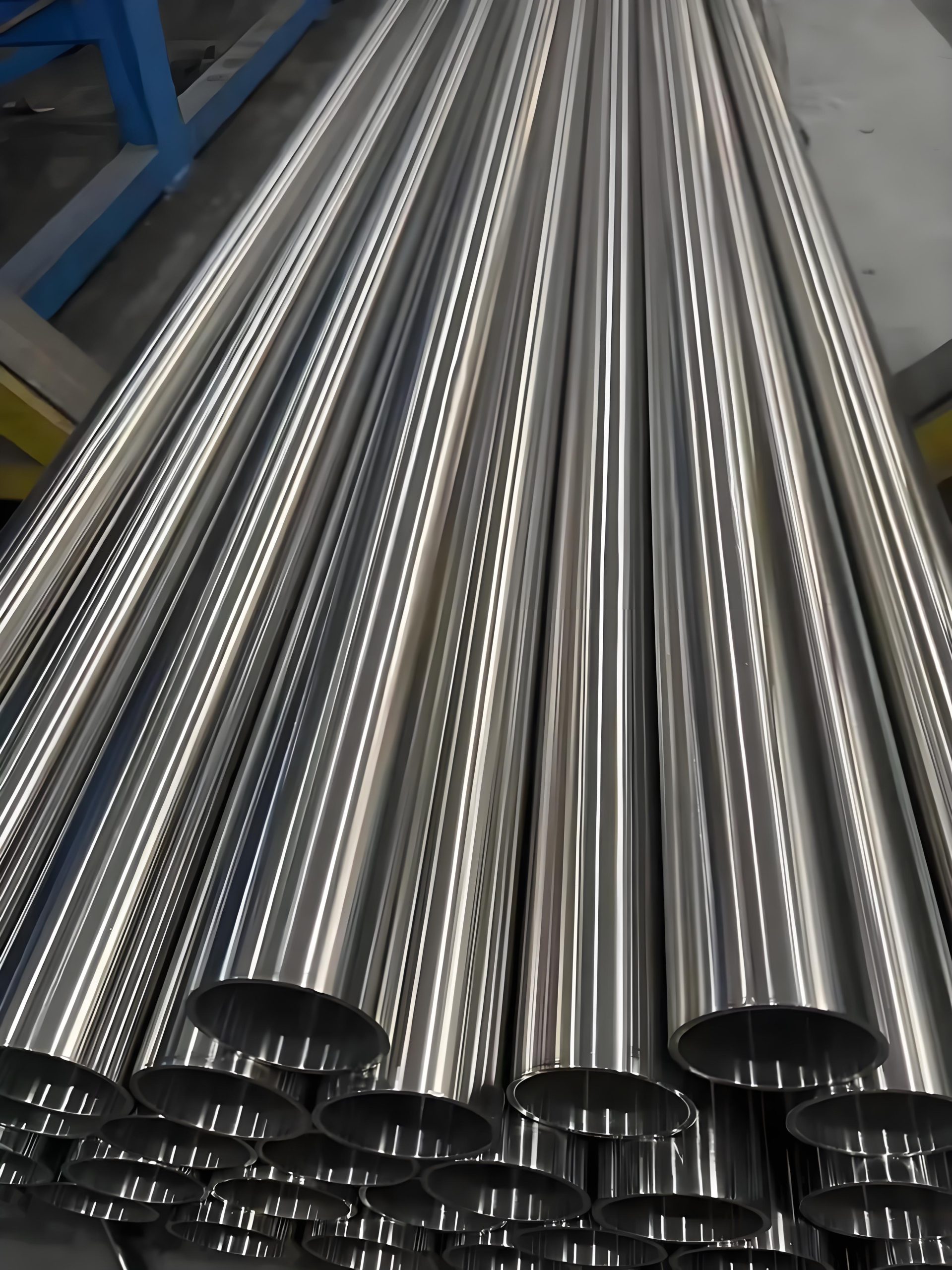

Pengenalan kepada Inconel® 718

Aloi Nikel 718, biasanya dikenali sebagai Inconel® 718 (US N07718, W. No.. 2.4668), adalah superalloy nikel-chromium berprestasi tinggi yang terkenal dengan kekuatan yang luar biasa, kakisan rintangan, dan fleksibiliti dalam persekitaran yang melampau. Dibangunkan untuk menuntut aplikasi dalam aeroangkasa, minyak dan gas, dan penjanaan kuasa, Inconel 718 amat dihargai kerana keupayaannya untuk mengekalkan sifat mekanikal pada suhu dari paras kriogenik hingga 1300 ° F (704° C). Gabungan unik kekuatan hasil yang tinggi, daya tahan keletihan, dan rintangan pengoksidaan menjadikannya bahan pilihan untuk paip lancar dan dikimpal yang digunakan dalam sistem kritikal seperti enjin jet, Turbin gas, dan pengangkutan cecair tekanan tinggi.

Komposisi aloi, Menampilkan nikel, kromium, molibdenum yang kaya, niobium, Titanium, dan aluminium, direkayasa untuk memberikan keseimbangan kekuatan, merupakan, dan rintangan kakisan. Niobium dan titanium menyumbang kepada pengerasan hujan melalui pembentukan fasa γ 'dan γ ", Walaupun molibdenum meningkatkan ketahanan rayuan dan ketahanan kakisan dalam media yang agresif. Inconel 718 Paip digunakan secara meluas dalam aplikasi yang memerlukan ketahanan di bawah berbasikal haba, keadaan tekanan tinggi, dan persekitaran yang menghakis, seperti telaga gas masam dan loji pemprosesan kimia. Artikel ini memberikan penjelajahan terperinci Inconel 718 paip keluli, meliputi komposisi kimia mereka, sifat-sifat mekanik, rintangan kakisan, proses pembuatan, dan aplikasi. Jadual komprehensif meringkaskan parameter utama, Menawarkan rujukan berharga bagi jurutera dan pengeluar. Dengan mengkaji ciri -cirinya dan membandingkannya dengan aloi lain seperti incoloy 901, Artikel ini menggariskan kepentingan Inconel 718 dalam kejuruteraan moden.3

Komposisi kimia dan analisis bahan

Inconel 718 adalah superalloy berasaskan nikel austenitic dengan komposisi kimia yang seimbang yang mengasyikkan prestasi luar biasa. Komposisi biasa, dinyatakan sebagai peratusan berat badan, Termasuk 50.0-55.0% nikel, 17.0-21.0% kromium, 4.75-5.50% niobium, 2.8-3.3% Molybdenum, 0.65-1.15% Titanium, 0.2-0.8% aluminium, dan keseimbangan besi (Kira -kira 18-20%), dengan jumlah karbon (≤0.08%), mangan (≤0.35%), silikon (≤0.35%), fosforus (≤0.015%), sulfur (≤0.015%), dan boron (≤0.006%). Unsur -unsur ini dikawal dengan teliti untuk mengoptimumkan kekuatan, rintangan kakisan, dan kebolehkimpalan.

Nikel menyediakan asas untuk kestabilan suhu tinggi dan rintangan kakisan, membolehkan Inconel 718 Untuk menahan persekitaran yang agresif seperti ekzos enjin jet dan telaga gas masam. Kromium membentuk lapisan oksida pelindung, Meningkatkan rintangan pengoksidaan sehingga 1300 ° F (704° C). Niobium, Digabungkan dengan titanium dan aluminium, memacu pembentukan γ ' [Ni3(Al, Ti)] dan γ " [Ni3nb] fasa semasa penuaan, meningkatkan kekuatan hasil dengan ketara melalui pengerasan hujan. Molibdenum meningkatkan ketahanan terhadap kakisan pitting dan celah, terutamanya dalam persekitaran yang kaya dengan klorida, sementara juga menyumbang kepada pengukuhan penyelesaian pepejal. Kandungan karbon rendah meminimumkan pemendakan karbida, mengurangkan risiko pemekaan semasa kimpalan, dan boron menguatkan sempadan bijian, Meningkatkan rintangan rayapan.

Mikrostruktur aloi kekal stabil di seluruh julat suhu yang luas, Menentang transformasi fasa yang dapat merendahkan prestasi. Berbanding dengan incoloy 901 (40-45% nikel, 2.35-3.10% Titanium), Inconel 718 mempunyai kandungan nikel dan niobium yang lebih tinggi, meningkatkan kekuatan dan ketahanan kakisannya tetapi meningkatkan kerumitan pembuatan. Komposisi ini menjadikan Inconel 718 paip sesuai untuk aplikasi yang memerlukan ketahanan dalam keadaan yang melampau, Piawaian pertemuan seperti AMS 5589 dan ASTM B983 untuk tiub aloi nikel lancar.

Sifat mekanikal Inconel 718 Paip

Sifat mekanikal Inconel 718 Paip adalah ciri kesesuaian mereka untuk aplikasi tekanan tinggi. Pada suhu bilik, aloi mempamerkan kekuatan hasil minimum lebih kurang kira -kira 1035 MPa (150 ksi) dan kekuatan tegangan 1275 MPa (185 ksi), dengan pemanjangan sebanyak 12-15%. Ciri -ciri ini dikekalkan sehingga 1300 ° F (704° C), dengan kekuatan hasil sekitar 860 MPa (125 ksi) pada 1200 ° F. (649° C), menjadikannya sesuai untuk persekitaran suhu tinggi. Kekuatan pecah merayap aloi adalah luar biasa, Menahan tekanan yang berpanjangan pada suhu tinggi, Faktor kritikal untuk komponen turbin gas dan paip tekanan tinggi.

Pengerasan hujan, didorong oleh fasa γ 'dan γ ", bertanggungjawab untuk kekuatan tinggi Inconel 718. Proses penuaan, biasanya dijalankan pada 1325-1475 ° F (718-802 ° C.), mengoptimumkan fasa ini, meningkatkan ketahanan terhadap rayapan dan keletihan. Rintangan keletihan aloi sangat berharga dalam keadaan pemuatan kitaran, seperti sistem pendorong aeroangkasa, di mana Inconel 718 paip menahan tegasan termal dan mekanikal tanpa degradasi. Ketangguhan dan kemulurannya membolehkan membentuk paip lancar melalui kerja panas pada 1850-2100 ° F (1010-1150 ° C.), dengan kerja sejuk mungkin untuk diameter yang lebih kecil.

Berbanding dengan incoloy 901 (Kekuatan hasil ~ 900 MPa), Inconel 718 menawarkan kekuatan yang unggul dan rintangan rayap, Walaupun lebih mencabar untuk menjalin kerana kandungan nikel yang lebih tinggi. Rawatan haba, seperti penyelesaian penyepuh pada 1900-1950 ° F (1038-1066 ° C.) diikuti dengan penuaan, memastikan kestabilan mikrostruktur yang optimum. Ciri -ciri ini menjadikan Inconel 718 paip pilihan yang boleh dipercayai untuk menuntut aplikasi, dari casing turbin ke saluran paip minyak dan gas tekanan tinggi.

Ciri -ciri rintangan kakisan

Inconel 718 direka bentuk untuk rintangan kakisan yang unggul, terutamanya dalam persekitaran yang keras yang dihadapi di aeroangkasa, minyak dan gas, dan industri pemprosesan kimia. Nikel yang tinggi (50-55%) dan kromium (17-21%) Kandungan membentuk lapisan oksida yang mantap, Memberi ketahanan yang sangat baik untuk pengoksidaan dan skala pada suhu sehingga 1300 ° F (704° C). Aloi unggul dalam jet enjin atmosfera, Menentang gas yang mengandungi sulfur dan pengoksidaan suhu tinggi. Molibdenum yang kaya (2.8-3.3%) Meningkatkan ketahanan terhadap kakisan pitting dan celah dalam persekitaran yang kaya dengan klorida, seperti air laut atau telaga gas masam, membuat Inconel 718 paip sesuai untuk aplikasi luar pesisir.

Rintangan aloi terhadap retak tekanan tekanan (SCC) adalah kelebihan utama, terutamanya dalam sistem tekanan tinggi di mana tegangan tegangan dan media yang menghakis wujud bersama. Kandungan karbon yang rendah dan rawatan haba terkawal meminimumkan pemekaan, Mengurangkan kakisan intergranular semasa pendedahan berpanjangan ke suhu tinggi. Inconel 718 Outperforms Incoloy 901 dalam persekitaran yang sangat mengoksidakan, seperti yang melibatkan asid nitrik, kerana kandungan nikel dan niobium yang lebih tinggi, Walaupun ia sedikit kurang tahan terhadap skala daripada keluli tahan karat seperti jenis 309 dan 310 pada suhu yang melampau.

Dalam persekitaran marin, Rintangan Pitting Inconel 718, disokong oleh molibdenum, Memastikan ketahanan jangka panjang, Walaupun lapisan pelindung boleh digunakan untuk hayat perkhidmatan lanjutan. Kestabilan aloi dalam mengurangkan persekitaran, seperti hidrogen sulfida dalam telaga minyak dan gas, lebih lanjut meningkatkan kepelbagaiannya. Ciri-ciri tahan kakisan ini menjadikan Inconel 718 paip pilihan pilihan untuk aplikasi yang memerlukan kebolehpercayaan dalam keadaan kimia dan terma yang agresif, memastikan integriti dan keselamatan struktur.

Pembuatan dan pemprosesan Inconel 718 Paip

Pengeluaran Inconel 718 Paip melibatkan proses metalurgi dan pembuatan maju untuk mencapai sifat yang dikehendaki. Aloi biasanya panas bekerja antara 1850 ° F dan 2100 ° F (1010° C -1150 ° C.) untuk memastikan kebolehbaburan tanpa menjejaskan struktur mikro. Pemanasan pesat melalui julat pengerasan hujan adalah penting untuk mencegah transformasi fasa yang tidak diingini. Paip lancar dihasilkan melalui penyemperitan atau menusuk berputar, diikuti oleh penyelesaian penyepuh pada 1900-1950 ° F (1038-1066 ° C.) dan penyejukan cepat untuk membubarkan precipitates. Penuaan pada 1325-1475 ° F. (718-802 ° C.) menggalakkan pembentukan γ 'dan γ "fasa, memaksimumkan kekuatan dan rintangan merayap.

Paip yang dikimpal lebih mencabar kerana kerentanan Inconel 718 untuk retak panas, Memerlukan teknik seperti kimpalan arka tungsten gas (GTAW) dalam keadaan yang dirawat penyelesaian. Rawatan haba pasca kimpalan memulihkan sifat, meminimumkan tekanan sisa. Kandungan nikel tinggi aloi menjadikan penempaan lebih sukar daripada incoloy 901, Tetapi ketangguhan yang sangat baik membolehkan untuk membentuk paip dengan ketebalan dinding yang konsisten. Kerja sejuk boleh dilaksanakan untuk diameter yang lebih kecil, diikuti dengan rawatan penyelesaian semula untuk memulihkan kemuluran sebelum kimpalan.

Inconel 718 paip memenuhi standard yang ketat, seperti AMS 5589 untuk tiub lancar dan ASTM B983 untuk aplikasi tekanan tinggi, Memastikan pematuhan terhadap keperluan industri. Pengilang seperti Logam Khas dan Sandvik Menggunakan Kawalan Kualiti Lanjutan untuk mencapai dimensi yang tepat dan kemasan permukaan, Kritikal untuk sistem prestasi tinggi. Proses ini memastikan bahawa inconel 718 paip menyampaikan kebolehpercayaan dalam menuntut persekitaran, dari aeroangkasa hingga pengekstrakan minyak dan gas.

Aplikasi Inconel 718 Paip

Inconel 718 Paip adalah penting untuk industri yang memerlukan bahan yang menahan suhu yang melampau, tekanan, dan persekitaran yang menghakis. Dalam aeroangkasa, ia digunakan dalam komponen enjin jet, seperti casing turbin, sistem ekzos, dan talian bahan api, di mana kekuatan tinggi dan rintangan pengoksidaan mereka pada suhu sehingga 1300 ° F (704° C) memastikan kebolehpercayaan. Rintangan keletihan aloi adalah penting untuk komponen yang tertakluk kepada pemuatan kitaran, seperti paip pemampat dalam turbin gas.

Dalam industri minyak dan gas, Inconel 718 Paip digunakan dalam tiub bawah lubang dan saluran paip tekanan tinggi untuk telaga gas masam, di mana rintangan terhadap hidrogen sulfida dan kakisan yang disebabkan oleh klorida adalah penting. Rintangan rayapan mereka menjadikan mereka sesuai untuk garisan stim suhu tinggi dalam penjanaan kuasa, Walaupun prestasi kriogenik mereka menyokong aplikasi dalam gas asli cecair (LNG) sistem. Tumbuhan pemprosesan kimia menggunakan inconel 718 paip untuk mengangkut cecair yang agresif, seperti asid dan alkali, kerana rintangan mereka dan rintangan SCC.

Aplikasi lain termasuk reaktor nuklear, di mana kestabilan aloi dalam persekitaran radiasi tinggi adalah berharga, dan sistem marin, di mana ia menahan kakisan air laut. Fleksibiliti inconel lancar dan dikimpal 718 paip, Terdapat dalam pelbagai diameter dan ketebalan dinding, membolehkan penyesuaian untuk keperluan projek tertentu. Keupayaan mereka untuk melaksanakan dalam keadaan yang melampau memastikan keselamatan dan kecekapan, menjadikan mereka landasan aplikasi kejuruteraan maju.

Spesifikasi Teknikal dan Jadual Parameter

Jadual berikut meringkaskan parameter utama Inconel 718 paip, termasuk komposisi kimia, sifat-sifat mekanik, dan ciri -ciri fizikal, memberikan rujukan yang jelas untuk jurutera.

| parameter | spesifikasi |

|---|---|

| Jawatan aloi | Inconel® 718 (US N07718, W. No.. 2.4668) |

| Komposisi kimia | Ni: 50.0-55.0%, TK: 17.0-21.0%, NB: 4.75-5.50%, MO: 2.8-3.3%, Ti: 0.65-1.15%, Al: 0.2-0.8%, Fe: Seimbang, C: ≤0.08%, MN: ≤0.35%, Si: ≤0.35%, P: ≤0.015%, S: ≤0.015%, B: ≤0.006% |

| Ketumpatan | 8.19 g/cm³ (0.296 lb/in³) |

| Kekuatan tegangan (Temp bilik) | ≥1275 MPa (185 ksi) |

| Kekuatan Hasil (Temp bilik) | ≥1035 MPa (150 ksi) |

| Elongation (Temp bilik) | 12-15% |

| Kekuatan pecah merayap | Tinggi pada 1300 ° F. (704° C), Nilai spesifik bergantung pada rawatan haba |

| Rintangan Kakisan | Atmosfer enjin jet yang sangat baik, tahan terhadap pitting, kakisan ceruk, dan SCC |

| Rintangan Pengoksidaan | Berkesan sehingga 1300 ° F (704° C) |

| Suhu kerja panas | 1850-2100 ° F. (1010-1150 ° C.) |

| Rawatan haba | Penyelesaian Penyepuh pada 1900-1950 ° F (1038-1066 ° C.), Penuaan pada 1325-1475 ° F. (718-802 ° C.) |

| Weldability | Sederhana, Memerlukan GTAW dalam keadaan yang dirawat penyelesaian |

| Piawaian | AMS 5589, ASTM B983, ASME SB163, ISO 6207 |

| aplikasi | Komponen enjin jet, saluran paip minyak dan gas, pemprosesan kimia, reaktor nuklear |

Jadual ini berfungsi sebagai rujukan cepat untuk keupayaan aloi, memastikan pereka dapat memilih Inconel 718 paip untuk keperluan prestasi tertentu.

Perbandingan dengan incoloy 901 dan gred cerucuk paip

Inconel 718 sering dibandingkan dengan incoloy 901 dan gred cerucuk paip (EN10219-1, API 5L) Oleh kerana aplikasi bertindih mereka dalam konteks prestasi tinggi dan struktur. Incoloy 901 (US N09901), dengan kekuatan hasil ~ 900 MPa dan kekuatan tegangan 1150 MPa, sedikit kurang teguh daripada Inconel 718 (1035 Hasil MPA, 1275 MPA tegangan). Inconel 718 Nikel Tinggi (50-55% vs. 40-45%) dan niobium (4.75-5.50%) kandungan meningkatkan kekuatan dan rintangan kakisannya, terutamanya dalam pengoksidaan asid dan persekitaran suhu tinggi. Walau bagaimanapun, Kandungan Besi Tinggi Incoloy 901 meningkatkan kebolehpasaran, menjadikannya lebih mudah untuk menghasilkan paip.

Berbanding dengan gred tumpukan paip seperti EN10219-1 S355JOH (kekuatan alah 355 N/mm²) atau API 5L x52 (360 N/mm²), Inconel 718 menawarkan kekuatan dan ketahanan kakisan yang jauh lebih tinggi tetapi pada kos yang lebih tinggi. Gred Tumpukan Paip dioptimumkan untuk aplikasi struktur seperti asas yang mendalam, dengan kandungan karbon sehingga 0.26% dan mangan sehingga 1.65%, memberikan kekuatan dan kebolehkerjaan yang mencukupi untuk pembinaan umum. Inconel 718, dengan komposisi berasaskan nikelnya, dikhaskan untuk keadaan yang melampau, seperti saluran paip gas masam atau sistem aeroangkasa, di mana keluli karbon akan gagal kerana batasan kakisan atau suhu.

Pilihan antara Inconel 718, Incoloy 901, dan gred cerucuk paip bergantung pada keperluan projek. Inconel 718 cemerlang dalam suhu tinggi, persekitaran yang menghakis, manakala Incoloy 901 menawarkan alternatif kos efektif untuk keadaan yang kurang menuntut, dan gred cerucuk paip sesuai untuk aplikasi struktur dengan cabaran alam sekitar yang lebih rendah.

Cabaran dan Had

Walaupun sifatnya yang unggul, Inconel 718 mempunyai batasan yang memerlukan pertimbangan yang teliti. Kebolehkalasan adalah cabaran utama, kerana aloi terdedah kepada retak panas semasa kimpalan kerana kandungan nikel dan niobium yang tinggi. Kimpalan arka tungsten gas (GTAW) dalam keadaan yang dirawat penyelesaian, diikuti dengan rawatan haba pasca kimpalan, diperlukan untuk meminimumkan retak, Meningkatkan kerumitan dan kos pengeluaran. Berbanding dengan incoloy 901, yang juga sukar dikimpal tetapi kurang disebabkan oleh kandungan besi yang lebih tinggi, Inconel 718 Memerlukan kawalan yang lebih ketat.

Kos tinggi aloi, didorong oleh kandungan nikel dan niobiumnya, menghadkan penggunaannya ke aplikasi di mana prestasi membenarkan perbelanjaan. Untuk aplikasi struktur umum, pipe piling grades like API 5L X70 (kekuatan alah 485 N/mm²) adalah lebih menjimatkan, Menawarkan kekuatan yang mencukupi untuk asas tetapi kekurangan rintangan kakisan Inconel 718. Pada suhu melebihi 1300 ° F (704° C), Penurunan Rintangan Kekuatan dan Pengoksidaan Inconel 718, Memerlukan aloi alternatif seperti Inconel 625 Untuk keadaan yang melampau. Kerja sejuk juga mencabar kerana kekuatan tinggi aloi, memerlukan kawalan yang tepat untuk mengelakkan kecacatan.

Rintangan kakisan, Walaupun sangat baik, tidak universal; Inconel 718 kurang berkesan dalam asid yang sangat mengoksidakan seperti asid nitrik berbanding inconel 625. Jurutera mesti menilai keadaan persekitaran dan menggunakan salutan atau perlindungan katodik dalam tetapan marin untuk melanjutkan hayat perkhidmatan. Dengan menangani cabaran -cabaran ini melalui pembuatan dan reka bentuk yang dioptimumkan, Inconel 718 paip dapat memberikan prestasi luar biasa dalam aplikasi kritikal.

Trend dan inovasi masa depan

Permintaan untuk Inconel 718 Paip dijangka berkembang sebagai industri seperti aeroangkasa, minyak dan gas, dan tenaga boleh diperbaharui mendorong sempadan prestasi material. Kemajuan dalam pembuatan bahan tambahan membolehkan pengeluaran geometri paip kompleks, meningkatkan kecekapan dan mengurangkan sisa bahan. Penyelidikan ke dalam rawatan haba yang dioptimumkan adalah meningkatkan rayuan aloi dan rintangan keletihan, Memperluas hayat perkhidmatan dalam aplikasi suhu tinggi seperti turbin gas generasi akan datang. Inovasi dalam Teknik Kimpalan, seperti kimpalan laser, sedang menangani cabaran pengkabluran Inconel 718, mengurangkan risiko retak dan kos pengeluaran.

Aplikasi yang muncul dalam tenaga boleh diperbaharui, seperti sistem tenaga suria panas bumi dan pekat, memacu permintaan untuk inconel 718 paip kerana keupayaan mereka untuk menahan suhu tinggi dan cecair yang menghakis. Prestasi kriogenik aloi juga mendapat perhatian dalam aplikasi LNG dan aeroangkasa, di mana ketangguhan suhu rendah adalah kritikal. Kemampanan adalah tumpuan utama, dengan pengeluar meneroka pemprosesan nikel dan pemprosesan tenaga yang dikitar semula untuk mengurangkan kesan alam sekitar. Alat digital, seperti pemantauan masa nyata prestasi paip, meningkatkan reka bentuk dan penyelenggaraan, memastikan penggunaan optimum dalam keadaan yang melampau.

Kerjasama antara pemimpin industri seperti logam khas dan institusi penyelidikan memacu pembangunan aloi nikel generasi akan datang, berpotensi meningkatkan sifat Inconel 718 lagi. Memandangkan industri menuntut kecekapan dan ketahanan yang lebih tinggi, Inconel 718 paip akan kekal sebagai bahan penting, menyokong inovasi dalam aplikasi kejuruteraan kritikal.

Inconel 718 (US N07718, W. No.. 2.4668) Paip keluli mewakili puncak kejuruteraan bahan, menawarkan kekuatan yang tidak dapat ditandingi, rintangan kakisan, dan fleksibiliti untuk persekitaran yang melampau. Dengan kekuatan hasil melebihi 1035 MPA dan prestasi cemerlang sehingga 1300 ° F (704° C), aloi sesuai untuk aeroangkasa, minyak dan gas, dan aplikasi pemprosesan kimia. Komposisi kimianya, kaya dengan nikel, kromium, dan niobium, memastikan rintangan kakisan yang teguh, sementara pengerasan hujan meningkatkan sifat mekanikal. Proses pembuatan, walaupun kompleks, menghasilkan piawaian mesyuarat lancar dan dikimpal yang boleh dipercayai seperti AMS 5589 dan ASTM B983.

Berbanding dengan incoloy 901 dan gred cerucuk paip (EN10219-1, API 5L), Inconel 718 menawarkan kekuatan dan ketahanan kakisan yang unggul tetapi pada kos yang lebih tinggi, menjadikannya sesuai untuk aplikasi khusus dan bukannya penggunaan struktur umum. Cabaran seperti kebolehkesanan dan kos ditangani melalui pembuatan inovatif dan amalan lestari. Jadual parameter terperinci yang disediakan dalam artikel ini berfungsi sebagai sumber yang berharga untuk memilih Inconel 718 paip, jurutera membimbing dalam mengoptimumkan prestasi. Sebagai industri berkembang, Inconel 718 akan terus memainkan peranan penting, memastikan keselamatan, kecekapan, dan ketahanan dalam cabaran kejuruteraan yang paling menuntut.