memperkukuhkan senarai harga pemasangan paip terbaik

Ogos 19, 2025

aloi 20 US N08020 W.NR. 2.4660: bar, Lembaran, plat, Tiub, paip, Kelengkapan, Bebibir

Ogos 27, 2025aloi 625 gred 1 / US N06625 / W.NR. 2.4856: Gambaran Keseluruhan Komprehensif

Pengenalan kepada Aloi 625

aloi 625, juga dikenali sebagai Inconel 625, US N06625, atau w.nr. 2.4856, adalah aloi nikel-kromium-molybdenum yang terkenal dengan luar biasa kakisan rintangan, kekuatan tinggi, dan kebolehkerjaan. Dibangunkan pada tahun 1960 -an, Ia digunakan secara meluas dalam industri yang memerlukan bahan yang dapat menahan persekitaran yang melampau, seperti kejuruteraan marin, pemprosesan kimia, dan aeroangkasa. Gabungan elemen unik aloi memberikan ketahanan yang luar biasa untuk pitting, kakisan ceruk, dan pengoksidaan, menjadikannya sesuai untuk aplikasi dalam keadaan yang teruk. gred 1 merujuk kepada keadaan anil, yang menawarkan keseimbangan sifat terbaik untuk kegunaan umum.

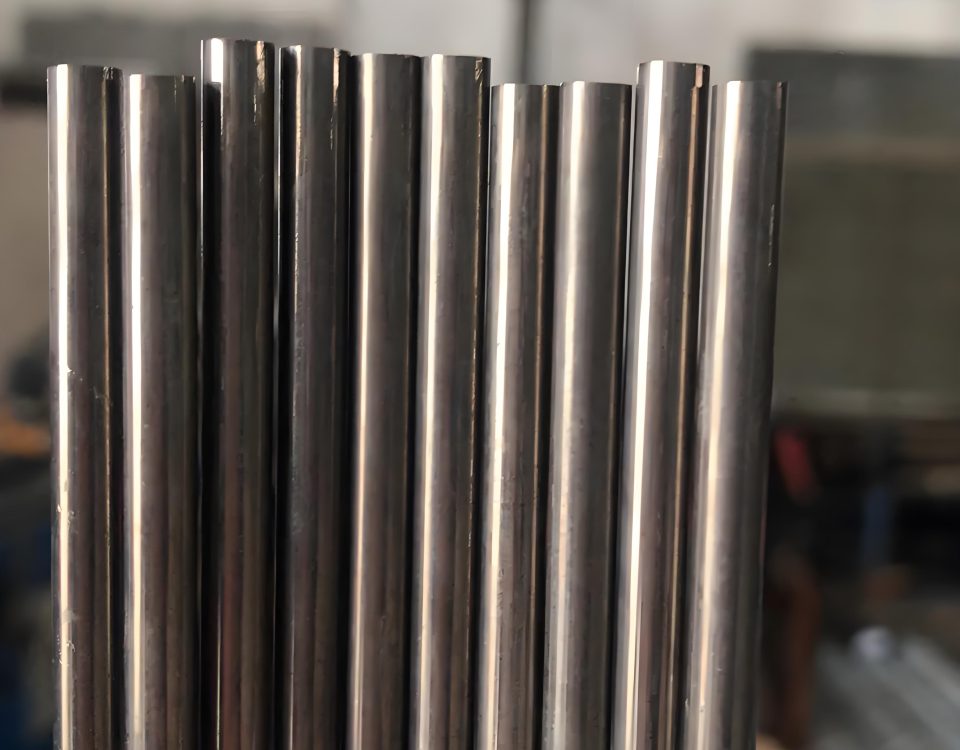

Fleksibiliti aloi meluas ke pelbagai bentuk, termasuk paip, cadar, bar, dan wayar, membolehkan ia disesuaikan dengan keperluan khusus. Kandungan nikel yang tinggi memastikan kemuluran dan ketangguhan, manakala molibdenum dan niobium meningkatkan kekuatan dan ketahanan kakisannya. aloi 625 mengekalkan sifatnya dalam julat suhu yang luas, dari kriogenik hingga 1800 ° F (982° C), menjadikannya sesuai untuk kedua-dua aplikasi suhu rendah dan tinggi. Berbanding dengan bahan lain seperti Incoloy 901 atau paip keluli karbon seperti ASTM A671 CC60, aloi 625 menawarkan prestasi unggul dalam persekitaran yang menghakis tetapi pada kos yang lebih tinggi. Artikel ini memberikan penjelajahan terperinci komposisi kimia aloi 625, sifat-sifat mekanik, rintangan kakisan, proses pembuatan, aplikasi, dan banyak lagi, dengan jadual untuk rujukan pantas. Dengan memahami ciri -cirinya, Jurutera dapat lebih menghargai peranannya dalam penyelesaian perindustrian moden.

Komposisi kimia dan analisis bahan

Komposisi kimia aloi 625 seimbang dengan teliti untuk mencapai sifat yang luar biasa. Aloi terdiri daripada nikel (minimum 58%), kromium (20-23%), molibdenum yang kaya (8-10%), niobium ditambah tantalum (3.15-4.15%), besi (maksimum 5%), dan sedikit karbon (maksimum 0.10%), mangan (maksimum 0.50%), silikon (maksimum 0.50%), fosforus (maksimum 0.015%), sulfur (maksimum 0.015%), aluminium (maksimum 0.40%), Titanium (maksimum 0.40%), dan kobalt (maksimum 1.0%). Komposisi ini ditentukan dalam piawaian seperti ASTM B443 dan AMS 5599, memastikan konsistensi merentasi pengeluar.

Nikel membentuk asas, memberikan ketahanan untuk mengurangkan persekitaran dan kestabilan suhu tinggi. Kromium menyumbang kepada rintangan pengoksidaan dengan membentuk lapisan oksida pelindung, Walaupun molibdenum meningkatkan ketahanan terhadap kakisan pitting dan celah dalam media yang mengandungi klorida. Niobium menstabilkan aloi terhadap pemekaan dan kakisan intergranular, juga membantu menguatkan melalui pengerasan hujan. Kandungan karbon rendah meminimumkan pemendakan karbida semasa kimpalan, Memelihara rintangan kakisan di zon yang terkena haba. Berbanding dengan incoloy 901 (40-45% nikel, 11-14% kromium, 5-7% molibdenum yang kaya), aloi 625 mempunyai nikel dan molibdenum yang lebih tinggi, Menawarkan rintangan kakisan yang lebih baik tetapi kekuatan suhu tinggi sedikit lebih rendah. Berbeza dengan keluli karbon seperti API 5L PSL2 BNS (maksimum 0.26% karbon, 1.20% mangan), Kandungan aloi tinggi aloi 625 menjadikannya jauh lebih tahan terhadap kakisan tetapi lebih mahal dan lebih sukar untuk dibuat. Struktur austenitik bahan memastikan kemuluran dan ketangguhan yang sangat baik, menjadikannya sesuai untuk aplikasi kriogenik juga. Analisis menunjukkan bahawa komposisi aloi 625 membolehkannya melaksanakan dalam pelbagai persekitaran yang menghakis, dari air laut ke penyelesaian berasid, mengatasi banyak keluli tahan karat dan menjadikannya pilihan pilihan untuk menuntut industri.

Sifat mekanikal aloi 625

aloi 625 mempamerkan sifat mekanikal yang sangat baik yang tetap konsisten merentasi julat suhu yang luas. Pada suhu bilik, Bahan Annealed (gred 1) mempunyai kekuatan tegangan minimum 827 MPa (120 ksi), Kekuatan hasil 414 MPa (60 ksi), dan pemanjangan 30%. Kekerasan biasanya 145-220 Brinell. Ciri -ciri ini dikekalkan sehingga suhu tinggi; sebagai contoh, pada 649 ° C. (1200° F), kekuatan tegangan adalah mengenai 724 MPa (105 ksi), kekuatan alah 276 MPa (40 ksi), dan pemanjangan 45%. Kemuluran dan ketangguhan tinggi aloi membolehkannya menahan beban dinamik tanpa kegagalan rapuh. [

Kekuatannya diperoleh daripada pengerasan penyelesaian pepejal oleh molibdenum dan niobium, tanpa pengerasan hujan yang ketara. Rawatan haba melibatkan penyepuhlindapan pada 871-1038 ° C (1600-1900° F) untuk melegakan tekanan, atau rawatan penyelesaian pada 1093-1204 ° C (2000-2200° F) untuk rintangan rayap yang optimum. Berbanding Inconel 718 (kekuatan tegangan 1275 MPA pada suhu bilik), aloi 625 mempunyai kekuatan yang lebih rendah tetapi ketahanan fabrik dan kakisan yang lebih baik. Incoloy 901 menawarkan kekuatan yang sama (1150 MPA tegangan) tetapi lebih terdedah kepada kakisan dalam persekitaran tertentu. Paip keluli karbon seperti ASTM A671 CC60 mempunyai kekuatan yang jauh lebih rendah (415-550 MPA tegangan) dan memerlukan salutan untuk perlindungan. API 5L PSL2 BNS mempunyai hasil 245 MPa, Sesuai untuk saluran paip tetapi bukan untuk perkhidmatan suhu tinggi. Ciri -ciri Mekanikal Aloi 625 menjadikannya sesuai untuk aplikasi yang memerlukan kedua -dua kekuatan dan ketahanan kakisan, seperti peralatan pemprosesan marin dan kimia. Keupayaannya untuk mengekalkan sifat selepas pendedahan jangka panjang ke suhu tinggi, dengan degradasi minimum, memastikan kehidupan perkhidmatan yang panjang dalam menuntut keadaan.

Ciri -ciri rintangan kakisan

aloi 625 dirayakan kerana rintangan kakisan yang luar biasa dalam pelbagai persekitaran yang agresif. Ia menentang kakisan pitting dan celah di media klorida, dengan nombor setara rintangan pitting (KAYU) kira -kira 52, jauh lebih tinggi daripada keluli tahan karat. Aloi hampir kebal terhadap keretakan karat tekanan klorida dan berfungsi dengan baik dalam pengoksidaan asid seperti nitrik dan sulfurik, serta mengurangkan asid. Dalam air laut, ia tidak menunjukkan serangan pitting atau celah walaupun selepas pendedahan yang berpanjangan, Dan ia menentang korosi hakisan dalam cecair halaju tinggi. Kadar kakisan dalam asid fosforik mendidih rendah (0.1-0.2 mm/tahun), dan dalam asid hidroklorik, ia mengekalkan integriti sehingga kepekatan tertentu.

Kandungan molibdenum dan kromium yang tinggi membentuk filem pasif yang melindungi daripada kakisan setempat, sementara niobium menstabilkan serangan intergranular. Berbanding dengan incoloy 901, yang mempunyai rintangan pengoksidaan yang baik tetapi terdedah kepada sulfidasi, aloi 625 lebih serba boleh dalam persekitaran bercampur. Inconel 718 menawarkan rintangan yang serupa tetapi diperkuat secara berbeza, membuat 625 Lebih baik untuk struktur dikimpal. Keluli karbon seperti ASTM A671 CC60 memerlukan salutan untuk perlindungan kakisan, Semasa mereka menghancurkan dengan cepat dalam klorida atau asid. API 5L PSL2 BNS direka untuk perkhidmatan masam tetapi memerlukan perlindungan tambahan untuk kakisan umum. Rintangan Aloi 625 meluas ke gas suhu tinggi, dengan kadar pengoksidaan yang rendah sehingga 982 ° C (1800° F). Ini menjadikannya sesuai untuk sistem desulfurisasi gas serombong dan platform luar pesisir, Di mana pendedahan jangka panjang terhadap korosif adalah perkara biasa. Prestasinya dalam persekitaran alkali dan asid organik terus memperluaskan skop aplikasinya, memastikan kebolehpercayaan dalam pelbagai tetapan perindustrian.

Pembuatan dan pemprosesan aloi 625

aloi 625 dihasilkan menggunakan proses standard untuk aloi nikel, termasuk pencairan induksi vakum diikuti oleh electroslag yang mengulangi kebersihan. Kerja panas dilakukan antara 871-1204 ° C (1600-2200° F), dengan penyepuhlindapan pada 871-1038 ° C untuk memulihkan kemuluran. Kerja sejuk meningkatkan kekuatan tetapi mengurangkan kemuluran, Jadi ia diikuti dengan penyepuhlindapan. Kimpalan sangat baik, Menggunakan logam pengisi yang sepadan seperti Ernicrmo-3, tanpa permukaan pra-panas diperlukan tetapi permukaan bersih penting untuk mengelakkan pencemaran. Rawatan haba pasca kimpalan tidak diperlukan untuk rintangan kakisan tetapi boleh digunakan untuk melegakan tekanan.

Pemesinan memerlukan persediaan tegar dan alat karbida kerana pengerasan kerja, dengan kelajuan pemotongan 10-30 m/my. Pembentukan dilakukan dalam keadaan anil, dengan radii lenturan 1.5-3 Ketebalan kali. Berbanding dengan incoloy 901, yang memerlukan pengerasan hujan, aloi 625 lebih mudah diproses tetapi masih menuntut penjagaan untuk mengelakkan retak. Inconel 718 sama tetapi lebih sensitif terhadap rawatan haba. Keluli karbon seperti ASTM A671 CC60 lebih mudah dikimpal dan bentuk tetapi kekurangan suhu tinggi. API 5L PSL2 BNS melibatkan kimpalan LSAW, fokus pada talian paip integriti. Fabrik Aloi 625 membolehkan bentuk kompleks dalam paip, tiub, dan kelengkapan, menjadikannya serba boleh untuk aplikasi tersuai dalam industri kimia dan marin. Pemprosesan yang betul memastikan aloi mengekalkan rintangan kakisan dan sifat mekanikalnya, Kritikal untuk prestasi jangka panjang.

Aplikasi aloi 625

aloi 625 Menemukan penggunaan yang luas dalam industri yang memerlukan ketahanan dan kekuatan kakisan yang unggul. Dalam Kejuruteraan Marin, ia digunakan untuk peralatan air laut, bilah kipas, dan kelengkapan kapal selam kerana penentangannya terhadap pitting dan hakisan. Aplikasi pemprosesan kimia termasuk reaktor, Penukar haba, dan paip untuk mengendalikan asid dan klorida. Aeroangkasa menggunakannya untuk sistem ekzos, Kafan turbin, dan talian bahan api, mendapat manfaat daripada kekuatan suhu tinggi. Reaktor nuklear menggunakannya untuk komponen teras, Menentang radiasi dan kakisan. Peralatan kawalan pencemaran, seperti scrubbers untuk desulfurisasi gas serombong, menggunakan rintangannya terhadap sebatian sulfur.

Aplikasi industri minyak dan gas termasuk tiub dan injap bawah tanah di telaga masam, Di mana rintangan SSC adalah kunci. Berbanding dengan incoloy 901, digunakan dalam turbin gas, aloi 625 lebih fokus kakisan. Inconel 718 adalah untuk bahagian aeroangkasa kekuatan tinggi, Walaupun ASTM A671 CC60 adalah untuk paip suhu rendah, dan API 5L PSL2 bns untuk garisan gas masam. Kepelbagaian Aloi 625 meluas ke peranti perubatan dan pemprosesan makanan, di mana tidak beracun dan kebersihan adalah penting. Keupayaannya untuk dikimpal tanpa kehilangan sifat membolehkan struktur besar di platform luar pesisir dan loji kimia. Kehidupan perkhidmatan panjang aloi dalam persekitaran yang keras mengurangkan kos penyelenggaraan, menjadikannya pilihan pilihan untuk infrastruktur kritikal di seluruh dunia.

Spesifikasi Teknikal dan Jadual Parameter

Jadual berikut meringkaskan parameter utama untuk aloi 625 gred 1, termasuk komposisi kimia, sifat-sifat mekanik, dan spesifikasi lain.

| parameter | spesifikasi |

|---|---|

| Jawatan aloi | aloi 625 gred 1 (US N06625, W.Nr. 2.4856) |

| Komposisi kimia | Ni: 58.0 min, TK: 20.0-23.0, MO: 8.0-10.0, Nb + Ta: 3.15-4.15, Fe: 5.0 maksimum, C: 0.10 maksimum, MN: 0.50 maksimum, Si: 0.50 maksimum, P: 0.015 maksimum, S: 0.015 maksimum, Al: 0.40 maksimum, Ti: 0.40 maksimum, Co: 1.0 maksimum |

| Ketumpatan | 8.44 g/cm³ (0.305 lb/in³) |

| Julat Lebur | 1290-1350° C (2350-2460° F) |

| Kekuatan tegangan (Temp bilik, Annealed) | 827 MPa (120 ksi) min |

| Kekuatan Hasil (Temp bilik, Annealed) | 414 MPa (60 ksi) min |

| Elongation (Temp bilik) | 30% min |

| Kekerasan | 145-220 Brinell |

| Rintangan Kakisan | Cemerlang dalam pitting, Ceruk, Pengoksidaan; Kayu ~ 52 |

| Rintangan Pengoksidaan | Sehingga 982 ° C. (1800° F) |

| Rawatan haba (Keadaan penghantaran yang biasa digunakan bagi paip keluli ialah) | 871-1038° C (1600-1900° F), udara sejuk |

| Weldability | Cemerlang, Tiada PWHT diperlukan |

| Piawaian | ASTM B443, AMS 5599, US N06625 |

| aplikasi | Marin, pemprosesan kimia, Aeroangkasa, nuklear, minyak/gas |

Jadual ini berfungsi sebagai rujukan cepat untuk keupayaan Alloy 625, membantu pemilihan bahan untuk pelbagai keperluan kejuruteraan.

Perbandingan dengan aloi lain

aloi 625 sering dibandingkan dengan bahan lain untuk ketahanan dan kekuatan kakisannya. Inconel 718, diperkuat dengan pengerasan hujan, mempunyai kekuatan suhu bilik yang lebih tinggi (1275 MPA tegangan) Tetapi rintangan kakisan yang lebih rendah dalam mengurangkan persekitaran. Incoloy 901, dengan asas nikel yang serupa, menawarkan kekuatan suhu tinggi yang baik tetapi lebih mudah terdedah kepada pengoksidaan daripada 625. ASTM A671 CC60, keluli karbon untuk suhu rendah, mempunyai kekuatan tegangan 415-550 MPA tetapi rintangan kakisan yang lemah tanpa lapisan. API 5L PSL2 bns, untuk saluran paip perkhidmatan masam, mempunyai hasil 245 MPA dan memerlukan pematuhan NACE, Tetapi tidak mempunyai keupayaan suhu tinggi 625. aloi 625 cemerlang dalam fleksibiliti, Keluli tahan karat yang mengatasi keluli klorida dan keluli karbon dalam asid, menjadikannya lebih disukai untuk keadaan teruk walaupun kos yang lebih tinggi.

Cabaran dan Had

Walaupun kelebihannya, aloi 625 mempunyai cabaran dalam fabrikasi dan kos. Kadar pengerasan kerja memerlukan pemesinan yang teliti dengan kelajuan rendah dan suapan berat untuk mengelakkan pakaian alat. Kimpalan sangat baik, Tetapi pencemaran harus dielakkan untuk mencegah pelanggaran. Pada suhu melebihi 1000 ° C (1832° F), ia boleh kehilangan kemuluran kerana pemendakan fasa, Mengehadkan penggunaan jangka panjang dalam keadaan panas yang sangat tinggi. Kos adalah batasan utama, jauh lebih tinggi daripada keluli karbon seperti ASTM A671 CC60 atau API 5L BNS, menyekatnya dengan aplikasi di mana rintangan kakisan adalah kritikal. Berbanding Inconel 718, 625 kurang kuat pada suhu bilik tetapi lebih baik dalam korosif. Incoloy 901 lebih murah tetapi kurang tahan terhadap pitting. Keterbatasan ini dikurangkan dengan reka bentuk dan pemprosesan yang betul, Tetapi mereka memerlukan pertimbangan yang teliti dalam pemilihan bahan untuk mengimbangi prestasi dan ekonomi.

Trend dan inovasi masa depan

Masa depan aloi 625 terletak pada pembuatan dan aplikasi lanjutan dalam industri baru muncul. Pembuatan tambahan sedang diterokai untuk mewujudkan geometri kompleks untuk peranti aeroangkasa dan perubatan, mengurangkan sisa dan membolehkan penyesuaian. Inovasi dalam rawatan haba meningkatkan kestabilan suhu tinggi, Memperluas penggunaannya dalam turbin gas canggih dan gabungan nuklear. Peranan aloi dalam tenaga boleh diperbaharui, seperti turbin angin luar pesisir dan sistem geoterma, semakin meningkat disebabkan oleh rintangan kakisan marinnya. Usaha kelestarian memberi tumpuan kepada aloi nikel kitar semula untuk mengurangkan kos dan kesan alam sekitar. Berbanding dengan penggunaan Inconel 718 dalam percetakan 3D untuk enjin, 625 menekankan inovasi yang berfokus pada kakisan. Bahan ASTM A671 dan API 5L melihat kemajuan salutan, Tetapi sifat-sifat yang melekat pada 625 meletakkannya untuk aplikasi bernilai tinggi. Sebagai industri menuntut bahan untuk keadaan yang melampau, aloi 625 akan berkembang dengan lapisan nanoteknologi dan pengubahsuaian aloi, mengekalkan statusnya sebagai superalloy utama.

aloi 625 gred 1 (US N06625, W.Nr. 2.4856) berdiri sebagai superalloy serba boleh dengan rintangan kakisan yang luar biasa dan sifat mekanik untuk menuntut persekitaran. Komposisi nikel-kromium-molibdenumnya memastikan prestasi dalam marin, kimia, dan aplikasi aeroangkasa, dengan kekuatan mengekalkan suhu yang luas. Berbanding Inconel 718 dan Incoloy 901, ia menawarkan rintangan kakisan yang unggul, Semasa mengatasi keluli karbon seperti ASTM A671 CC60 dan API 5L BNS dalam keadaan yang teruk. Jadual yang disediakan meringkaskan parameter utamanya, membantu dalam pemilihan. Cabaran seperti kos dan fabrikasi diimbangi oleh ketahanannya, dan inovasi masa depan dalam pembuatan akan mengembangkan penggunaannya. aloi 625 tetap menjadi bahan kritikal bagi industri yang memerlukan kebolehpercayaan dalam tetapan yang menghakis, memastikan prestasi dan keselamatan jangka panjang.