Forschung zur Auswahl von Sand Control Well Screens – Teil 1

April 22, 2023

Forschung zur Auswahl von Sand Control Well Screens – Teil 3

April 22, 2023Forschung zur Auswahl von Sandkontrollsieben – Teil 2

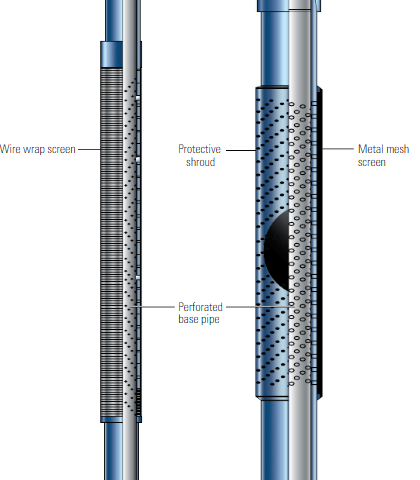

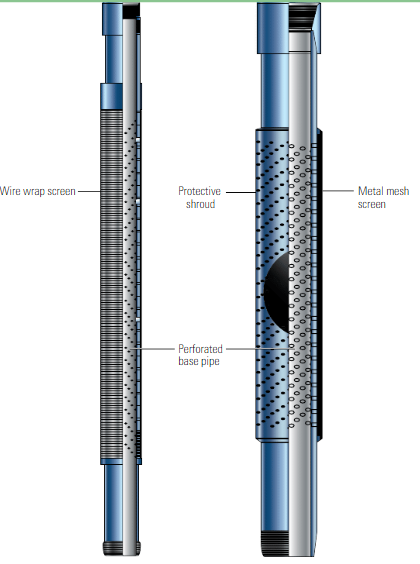

Figur 2. Wire-Wrap- und Metallmaschensiebe. Beide Wire-Wrap-Bildschirme (links) und Metallmaschensiebe (Rechts) sind um ein perforiertes Grundrohr herum aufgebaut. Wire-Wrap-Siebe umfassen ein Sieb, das über das Basisrohr geschoben und an Ort und Stelle geschweißt werden kann. Die Metallmaschensiebe,

hergestellt aus gewebten Metallschichten, die gesintertes Metall enthalten können, werden zwischen Basisrohr und perforiertem Schutzmantel platziert

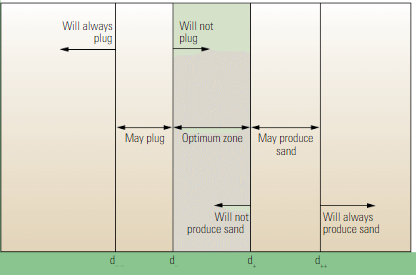

Figur 3. Schlitzbreitenbereiche für Sandsiebdesign. Mathematische Modellierung und Laborergebnisse führten die Wissenschaftler dazu, vier Schlitzbreiten für jeden Zielsand basierend auf dem Sandkorndurchmesser zu definieren (d). Die unteren und oberen Grenzen der Breitengrößen werden durch d22 und d++ definiert. Der optimale Größenbereich, der weder verstopft noch Sand produziert, wird durch d2 und d+ begrenzt (Grün

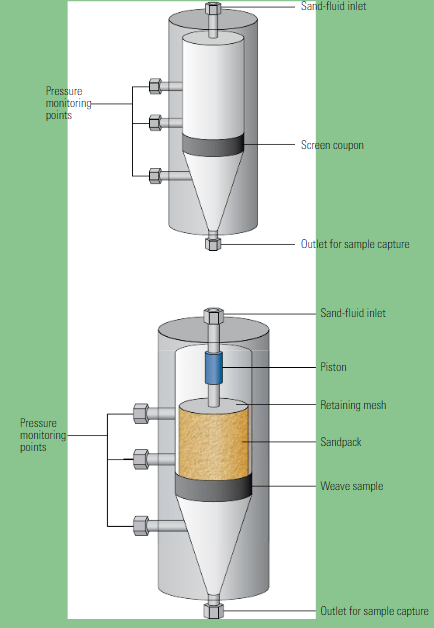

Figur 4. Zwei Arten von Sandretentionstests. Slurry-Tests (oben) sind so ausgelegt, dass sie ein allmähliches Versagen der das Bohrloch umgebenden Formation simulieren. Techniker pumpen eine Sandaufschlämmung mit geringer Konzentration durch einen Siebcoupon, Messen Sie dann das Gewicht der durch das Sieb erzeugten Feststoffe und den Druckaufbau über das Sieb im Vergleich zur Sandmenge, die das Sieb berührt. Labors entwickeln Prepack-Tests (Unterseite) um einen vollständigen Bohrlocheinsturz zu simulieren, indem eine Sandprobe direkt auf das Sieb gelegt wird. Dann wird eine Flüssigkeit durch den Sand und das Sieb geleitet. Techniker erzeugen dann eine Begrenzungsspannung auf der Probe, die den Sand in vollen Kontakt mit dem Sieb zwingt. Der Test misst die Sandmenge, die durch das Sieb geht – gemessen nach Gewicht – und den Druckabfall über dem Sieb

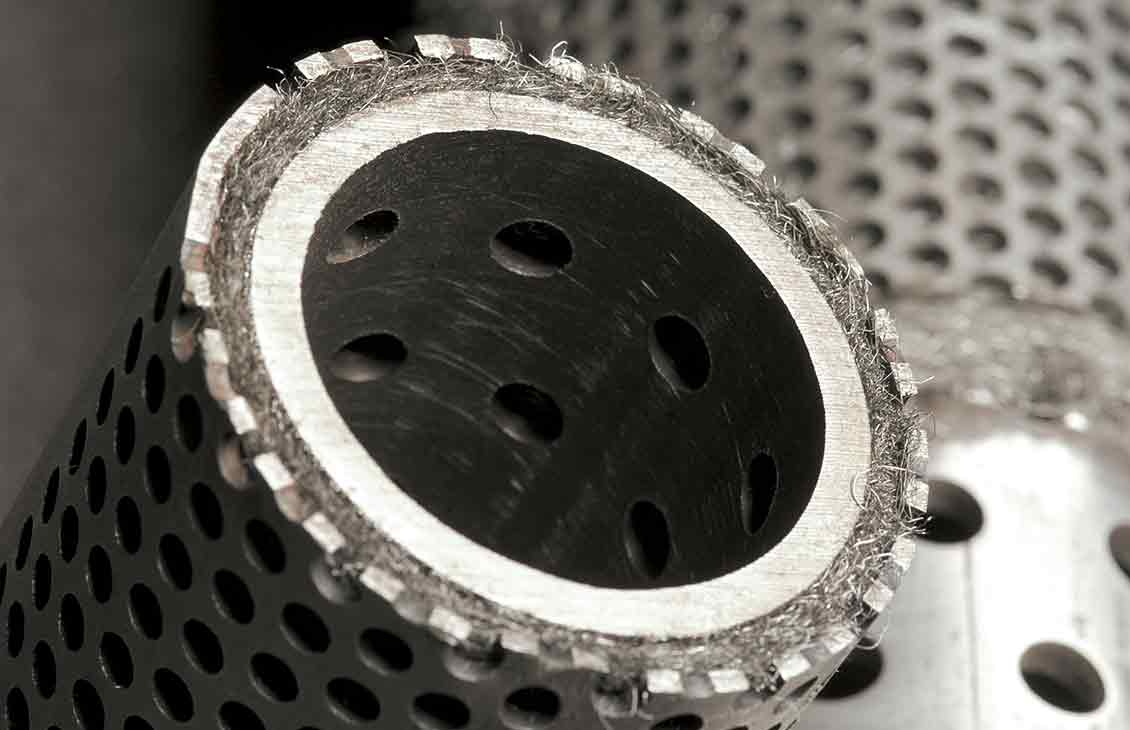

bei der Fertigung um das Rohr gelegt oder als einzelner Mantel gefertigt, der später mit einem Basisrohr verschweißt wird. Maschensiebe umfassen eine oder mehrere Schichten aus gewebtem Edelstahl oder Maschendraht, die um ein Basisrohr gewickelt sind. Das Netz, der als Filter wirkt, wird von einer Schutzfolie abgedeckt (Figur 2). Obwohl ungewöhnlich, betreiber haben WWSs in seitlich geführten Bohrlöchern, die schwierige Gehäuseausgänge haben, mit Ummantelungen versehen. Auch wenn weit verbreitete Einigkeit darüber besteht, dass SASs geeignet sind, Empfehlungen für Siebtyp und Öffnungsgröße sind oft sehr unterschiedlich. Frühe Bemühungen um die Bildschirmgröße basierten auf einem einzigen Punkt (d10) auf der PSD und eine gewisse Menge an Sandproduktion, die als akzeptabel angenommen wurde, wie zuvor beschrieben.4 In den 1990er Jahren, ein mathematisches modell wurde entwickelt, um die bemessung von schlitzen in sandkontrollvorrichtungen zu optimieren. Dieses Modell basierte auf einer fraktalen Beschreibung der gesamten PSD, die eher in Form der Anzahl der Partikel als der Partikelmasse angegeben wurde.5 Eine Reihe von Labortests wurde durchgeführt, um eine Datenbank mit Ergebnissen zum Verhalten von Drahtwickelsieben unter Verwendung von Sanden aus der Nordsee und Nordsee zu erstellen das Haltenbanken-Gebiet vor der Küste Norwegens.

Aus diesen Experimenten und den zahlenbasierten Partikelgrößenverteilungen, Für jede getestete Sandart wurden vier Schlitzbreiten definiert: d22, d2, d+ und d++ (Figur 3). Die Bezeichnung d22 war die größte Schlitzgröße, bei der eine starke Verstopfung auftrat, und d++ war die kleinste Schlitzgröße, bei der eine kontinuierliche Sandproduktion auftrat. Die Schlitzbreiten d2 und d+ wurden als die kleinste Lochgröße, die kein Verstopfen zuließ, und die größte Schlitzgröße, die keine kontinuierliche Sandproduktion zuließ, definiert, 6 Die ideale Schlitzgröße wurde zwischen d2 und d+ festgelegt. Fertigstellungsingenieure verwenden diese Kriterien häufig, um Siebgrößenoptionen einzuschränken, bevor sie Sandrückhaltetests durchführen (SRTs) im Labor, um eine endgültige Bildschirmgröße zu bestimmen. Es sind zwei Arten von SRTs verfügbar: Slurry-Tests und Pre-Pack-Tests. Schlammtests sollen das allmähliche Versagen des Gesteins um das Bohrloch nachbilden (Figur 4).

Bei Gülletests, Eine Aufschlämmung mit niedriger Konzentration wird mit konstanter Geschwindigkeit gepumpt, um eine Sandpackung um das Sieb herum zu bilden. Der Mechanismus der Sandretention, deshalb, wird nur durch den Partikelgrößenausschluss diktiert. Zur Durchführung von Prepack-Tests, die einen vollständigen Lochkollaps darstellen, Techniker legen ein Sandpaket auf das Sieb und pumpen saubere, feststofffreie Flüssigkeit durch das Paket. Denn eine Sandpackung ist bereits vorhanden, Die Sandretention während eines Prepack-Tests wird sowohl durch Größenausschluss als auch durch Überbrückung erreicht. Jüngste Untersuchungen haben gezeigt, dass die aktuellen SRT-Setup- und Interpretationsmethoden dazu neigen, den einen oder anderen Bildschirmtyp zu bevorzugen. Die traditionellen Kriterien zur Wahl zwischen einem Kiespaket oder einem SAS sind zu konservativ und führen Analysten oft dazu, sich für ein Kiespaket zu entscheiden. Darauf deuten zahlreiche Experimente hin, entgegen der allgemein anerkannten Weisheit, Siebverstopfung ist selten ein Problem in sauberen Sandformationen; wenn eine Verstopfung durch andere Faktoren wie z. B. kontaminierte Flüssigkeiten droht, das risiko kann durch geeignete lochvorbereitungsverfahren gemildert werden.7 um die variabilität und inkonsistenz innewohnend bei der siebauswahl anzugehen und die physik der sandkontrolle besser zu verstehen, Wissenschaftler verwendeten kürzlich einen numerischen Simulationsansatz, um die Sandsiebleistung zu bewerten.

Die Bemühungen waren Teil eines größeren Plans zur Erstellung eines systematischen Bildschirmauswahlprozesses. Siebgrößenpraktiken, die sich auf anerkannte Standards stützten, basierten auf PSDs, die nicht die Ergebnisse von Sandretentionstests verwendeten. Trotz der Einschränkungen dieser Standards, die auf einigen Parametern der Formationssandgrößenverteilung und impliziten Annahmen über akzeptable Sandproduktionsniveaus basieren, Die meisten Experten verwenden solche Standards weiterhin nicht nur, um die Optionen für die Bildschirmgröße einzugrenzen, sondern auch, um SRTs durchzuführen, um die endgültige Bildschirmauswahl zu bestätigen. Im Algemeinen, Drei Ergebnisse von SRTs sind von Interesse: Sandproduktion korrelierte mit der Sandrückhalteeffizienz des Siebes, die Druckentwicklung korrelierte mit der Siebverstopfungstendenz und der Größenverteilung der erzeugten Partikel, anhand derer das Siebrisiko bewertet werden konnte Erosion. Jedoch, weil nun festgestellt wurde, dass Siebverstopfung selten ein Problem in sauberem Formationssand irgendeiner PSD ist, die hauptkriterien für die siebauswahl sind die transiente sandproduktion und die PSD der produzierten partikel. Ingenieure können beide Kriterien anhand von Modellen ermitteln, die in den letzten fünf Jahren für bestimmte Sieb- und PSD-Kombinationen entwickelt wurden, ohne tatsächliche SRTs durchführen zu müssen.

Forschung zur Auswahl von Sand Control Well Screens – Teil 1

Forschung zur Auswahl von Sand Control Well Screens – Teil 2

Forschung zur Auswahl von Sand Control Well Screens – Teil 3

Forschung zur Auswahl von Sand Control Well Screens – Teil 4