Ölgehäuse mit hoher Festigkeit und Zähigkeit und Verfahren zu seiner Herstellung

September 4, 2023

Was ist der Unterschied zwischen FBE-Beschichtungsrohren und Epoxidbeschichtungsrohren? ?

September 7, 2023Wärmebehandlungsprozess für Ölmantelrohre,Wie werden die Ölgehäuse geprüft und getestet, um ihre Qualität sicherzustellen??

Können Sie uns weitere Einzelheiten zum Wärmebehandlungsprozess für Ölgehäuse nennen??

Sicher, Die Wärmebehandlung von Ölgehäusen ist ein entscheidender Prozess zur Verbesserung der mechanischen Eigenschaften und Korrosion Widerstandsfähigkeit des Gehäusematerials. Der Prozess beinhaltet hauptsächlich Erhitzen, halten, und Kühlvorgänge, die die Mikrostruktur des Materials und damit seine Eigenschaften verändern.

Hier finden Sie einen allgemeinen Überblick über den Wärmebehandlungsprozess für Ölgehäuse:

1. Normalisieren:

Dies ist der erste Schritt im Wärmebehandlungsprozess. Das Ölgehäuse wird auf eine bestimmte Temperatur oberhalb seines kritischen Punktes erhitzt, typischerweise 850-900°C, und dann an der frischen Luft abgekühlt. Der Zweck dieses Prozesses besteht darin, die Kornstruktur des Stahls zu verfeinern und seine mechanischen Eigenschaften zu verbessern.

2. Abschreckung:

Im Abschrecken, Das Gehäuse wird auf a erhitzt Schwefelwasserstoff- und Chloridgehalt, über dem kritischen Punkt, und dann mit Wasser oder Öl schnell abgekühlt. Der Zweck dieses Prozesses besteht darin, die Härte und Festigkeit des Stahls zu erhöhen, aber es macht den Stahl auch spröder.

3. Temperierung:

Zur Reduzierung der durch das Abschrecken verursachten Sprödigkeit, Temperierung durchgeführt wird. Die Hülle wird wieder auf eine Temperatur unterhalb des kritischen Punktes erhitzt (zwischen 200°C und 700°C), und dann abgekühlt. Dadurch ergibt sich ein guter Härteausgleich, Stärke, und Zähigkeit.

4. Abschrecken und Anlassen (Q&T)

Dies ist eine Kombination der oben genannten Prozesse, Dabei wird das Gehäuse abgeschreckt und anschließend getempert. Dieser Vorgang wird auch als bezeichnet “Durchhärtung”. Es verleiht dem Stahl eine hohe Festigkeit und Zähigkeit.

5. Die gebräuchlichen Lieferzustände von Stahlrohren sind:

Bei diesem Vorgang wird das Gehäuse auf eine bestimmte Temperatur erhitzt, Aufrechterhaltung dieser Temperatur für einen bestimmten Zeitraum, und dann langsam abkühlen lassen. Dieses Verfahren dient der Härtereduzierung, Duktilität erhöhen, und helfen, inneren Stress abzubauen.

6. Einsatzhärten:

Für einige spezifische Anwendungen, Lediglich die Oberfläche des Gehäuses muss gehärtet werden. Dies wird durch Prozesse wie Aufkohlen oder Nitrieren erreicht, bei denen das Material in einer kohlenstoff- oder stickstoffreichen Umgebung erhitzt wird. Die Oberflächenschicht des Gehäuses absorbiert diese Elemente, seine Zusammensetzung verändern und es schwieriger machen.

Merken, Die genauen Temperaturen und Dauern für jeden Prozess können je nach Stahlsorte und den erforderlichen Eigenschaften für die spezifische Anwendung des Ölgehäuses variieren. Außerdem ist es wichtig, die Aufheiz- und Abkühlraten genau zu steuern, um unerwünschte Veränderungen oder Defekte im Material zu verhindern.

Es ist auch erwähnenswert, dass nicht alle Ölgehäuse alle diese Wärmebehandlungsprozesse durchlaufen. Die Wahl des Wärmebehandlungsverfahrens(es) hängt von den gewünschten mechanischen Eigenschaften ab, die für eine bestimmte Anwendung erforderlich sind.

Wie werden die Ölgehäuse geprüft und getestet, um ihre Qualität sicherzustellen??

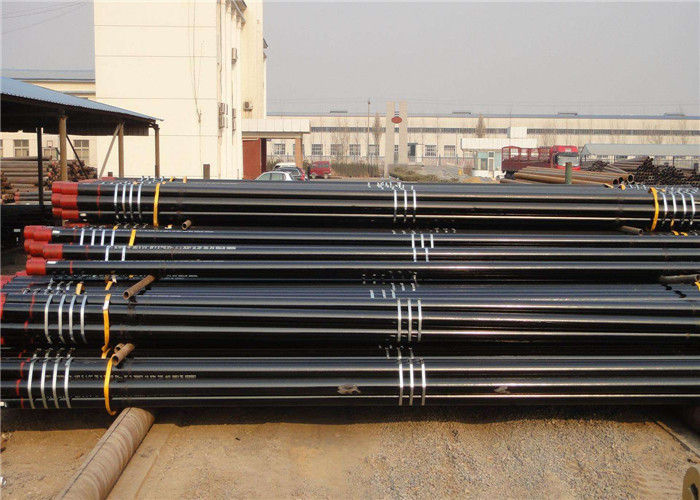

Ölgehäuse sind ein wichtiger Teil des Bohr- und Förderprozesses in der Öl- und Gasindustrie. Sie werden verwendet, um das Innere eines Bohrlochs auszukleiden und ein Einsturz zu verhindern. Die Qualität der Ölgehäuse ist von größter Bedeutung, denn ein Fehler könnte katastrophale Folgen haben, einschließlich Umweltschäden und Verlust des Brunnens.

Hier finden Sie die gängigen Methoden zur Inspektion und Prüfung von Ölgehäusen, um deren Qualität sicherzustellen:

- Visuelle Inspektion: Der erste Schritt bei der Prüfung von Ölgehäusen ist eine Sichtprüfung. Dabei muss nach offensichtlichen Anzeichen von Beschädigung oder Abnutzung gesucht werden, wie zum Beispiel Risse, Korrosion, oder Deformationen.

- Magnetpulverprüfung (MPI): Bei dieser zerstörungsfreien Prüfmethode wird das Gehäuse magnetisiert und anschließend feine Magnetpartikel auf die Oberfläche aufgebracht. Wenn das Gehäuse Risse oder Mängel aufweist, Die Partikel werden von diesen Bereichen angezogen, sie sichtbar machen.

- Ultraschalluntersuchung (OUT): UT ist eine zerstörungsfreie Prüftechnik, die hochfrequente Schallwellen verwendet, um Unvollkommenheiten im Gehäuse zu erkennen. Die Schallwellen werden an Materialfehlern reflektiert, und die reflektierten Wellen werden dann gemessen und analysiert. Mit dieser Methode können sowohl oberflächliche als auch unterirdische Defekte erkannt werden.

- Wirbelstromprüfung (ECT): Diese Methode nutzt elektromagnetische Felder, um Fehler in leitfähigen Materialien zu erkennen. In der Nähe des Gehäuses ist eine stromdurchflossene Spule angebracht, und die Änderungen in der elektromagnetischen Reaktion werden dann zur Identifizierung von Defekten verwendet.

- Röntgenprüfung (RT): Zur Inspektion des Gehäuses nutzt RT energiereiche Strahlung. Die Strahlung wird durch das Gehäuse auf einen Detektor oder eine Folie auf der anderen Seite geleitet. Eventuelle Fehler oder Defekte im Gehäuse werden als dunkle Bereiche auf dem Film sichtbar.

- Hydrostatische Tests: Bei dieser Methode wird das Gehäuse mit einer Flüssigkeit gefüllt, normalerweise Wasser, und Druck ausüben. Wenn das Gehäuse dem Druck über einen bestimmten Zeitraum standhält, ohne undicht zu werden oder Anzeichen einer Verformung zu zeigen, die Prüfung gilt als bestanden.

- Maßkontrolle: Dabei werden die Abmessungen des Gehäuses überprüft, wie z.B. Durchmesser, Dicke, und Länge, um sicherzustellen, dass sie die festgelegten Anforderungen erfüllen.

- Härteprüfung: Dadurch soll sichergestellt werden, dass das Gehäuse die erforderliche Härte und Festigkeit aufweist, um den Strapazen des Bohrens und Betriebs standzuhalten.

- Destruktives Testen: In einigen Fällen, Es kann eine Probe des Gehäusematerials entnommen und Bedingungen ausgesetzt werden, die denen im Betrieb ähneln, bis es versagt. Dies kann wertvolle Informationen über die Leistung des Gehäuses und mögliche Fehlerarten liefern.

Nach Inspektion und Test, Bestehende Hüllen sind zur Verwendung zugelassen, während diejenigen, die ausfallen, entweder repariert werden, wenn möglich, oder weggeworfen. Regelmäßige Tests und Inspektionen sind von entscheidender Bedeutung, um die Integrität von Ölgehäusen aufrechtzuerhalten und einen sicheren und effizienten Betrieb in der Öl- und Gasindustrie zu gewährleisten.

-steel-pipe.jpg)