Invólucro de óleo com alta resistência e tenacidade e método de produção do mesmo

setembro 4, 2023

Qual é a diferença entre tubo de revestimento FBE e tubo de revestimento epóxi ?

setembro 7, 2023processo de tratamento térmico de tubos de revestimento de óleo,Como as carcaças de óleo são inspecionadas e testadas para garantir sua qualidade?

Você pode fornecer mais detalhes sobre o processo de tratamento térmico para tripas de óleo?

Claro, o tratamento térmico para tripas de petróleo é um processo crucial para melhorar as propriedades mecânicas e corrosão resistência do material de revestimento. O processo envolve principalmente aquecimento, contenção, e operações de resfriamento, que alteram a microestrutura do material e, portanto, suas propriedades.

Aqui está um esboço geral do processo de tratamento térmico para tripas de óleo:

1. Normalizando:

Esta é a primeira etapa do processo de tratamento térmico. O invólucro de óleo é aquecido a uma temperatura específica acima do seu ponto crítico, normalmente 850-900°C, e depois resfriado ao ar livre. O objetivo deste processo é refinar a estrutura do grão do aço e melhorar suas propriedades mecânicas..

2. têmpera:

Em extinção, o invólucro é aquecido a uma e encontrei o acima, acima do ponto crítico, e então resfriado rapidamente usando água ou óleo. O objetivo deste processo é aumentar a dureza e a resistência do aço., mas também torna o aço mais frágil.

3. De têmpera:

Para reduzir a fragilidade induzida pela têmpera, a têmpera é realizada. O invólucro é reaquecido a uma temperatura abaixo do ponto crítico (entre 200°C e 700°C), e depois esfriou. Isso resulta em um bom equilíbrio de dureza, força, e tenacidade.

4. Têmpera e Revenimento (Q&T)

Esta é uma combinação dos processos acima, onde o revestimento sofre têmpera seguida de revenido. Este processo também é conhecido como “endurecimento total”. Proporciona ao aço alta resistência e tenacidade.

5. O índice de desempenho do aço é utilizado como método de representação de seu código:

Este processo envolve aquecer o invólucro a uma temperatura específica, mantendo esta temperatura por um determinado período, e então esfriando lentamente. Este processo é usado para reduzir a dureza, aumentar a ductilidade, e ajudar a eliminar tensões internas.

6. Endurecimento de capa:

Para algumas aplicações específicas, apenas a superfície do invólucro precisa ser endurecida. Isto é conseguido através de processos como cementação ou nitretação, onde o material é aquecido em um ambiente rico em carbono ou nitrogênio.. A camada superficial do invólucro absorve esses elementos, mudando sua composição e dificultando.

Lembrar, as temperaturas e durações exatas de cada processo podem variar com base no tipo de aço e nas propriedades exigidas para a aplicação específica do revestimento de óleo. Também é importante controlar as taxas de aquecimento e resfriamento com precisão para evitar alterações indesejadas ou defeitos no material..

Também é importante notar que nem todos os invólucros de óleo passam por todos esses processos de tratamento térmico.. A escolha do processo de tratamento térmico(é) depende das propriedades mecânicas desejadas exigidas para uma aplicação específica.

Como as carcaças de óleo são inspecionadas e testadas para garantir sua qualidade?

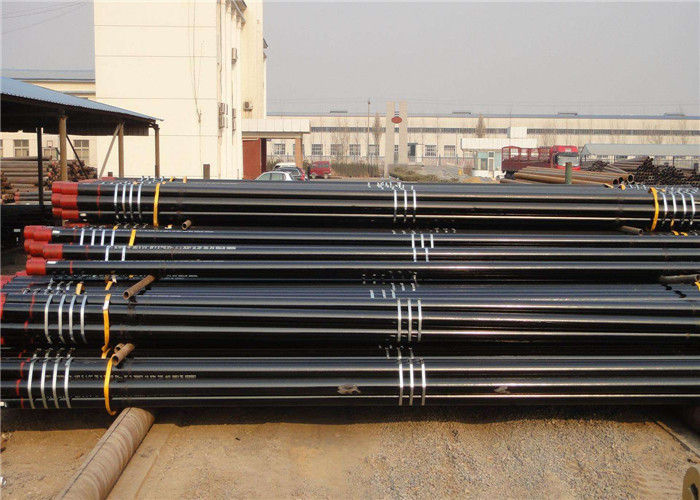

As carcaças de petróleo são uma parte crítica do processo de perfuração e extração na indústria de petróleo e gás. Eles são usados para revestir o interior de um poço e evitar que ele entre em colapso. A qualidade das carcaças de óleo é fundamental, pois uma falha pode levar a resultados catastróficos, incluindo danos ambientais e perda do poço.

Aqui estão os métodos comuns para inspecionar e testar carcaças de óleo para garantir sua qualidade:

- Inspeção visual: O primeiro passo no teste de carcaças de óleo é uma inspeção visual. Isso envolve procurar sinais óbvios de danos ou desgaste, como rachaduras, corrosão, ou deformidades.

- Inspeção de Partículas Magnéticas (MPI): Este método de teste não destrutivo envolve a magnetização do revestimento e a aplicação de partículas magnéticas finas na superfície. Se houver alguma rachadura ou falha na caixa, as partículas serão atraídas para essas áreas, tornando-os visíveis.

- Teste ultrassônico (UT): UT é uma técnica de teste não destrutivo que utiliza ondas sonoras de alta frequência para detectar imperfeições no revestimento. As ondas sonoras são refletidas em falhas no material, e as ondas refletidas são então medidas e analisadas. Este método pode detectar defeitos superficiais e subterrâneos.

- Teste de corrente parasita (ECT): Este método usa campos eletromagnéticos para detectar falhas em materiais condutores. Uma bobina transportando corrente é colocada perto do invólucro, e as mudanças na resposta eletromagnética são então usadas para identificar defeitos.

- Teste Radiográfico (RT): RT usa radiação de alta energia para inspecionar o revestimento. A radiação é passada através do invólucro para um detector ou filme do outro lado. Quaisquer falhas ou defeitos na caixa aparecerão como áreas escuras no filme.

- Teste hidrostático: Este método envolve encher o invólucro com um líquido, geralmente água, e aplicando pressão. Se o invólucro puder suportar a pressão por um período específico sem vazar ou mostrar sinais de deformação, considera-se que passou no teste.

- Inspeção dimensional: Isto envolve verificar as dimensões do invólucro, como diâmetro, espessura, e comprimento, para garantir que atendam aos requisitos especificados.

- Teste de dureza: Isto é para garantir que o revestimento tenha a dureza e a resistência necessárias para suportar os rigores da perfuração e da operação.

- Teste destrutivo: Em alguns casos, uma amostra do material do revestimento pode ser retirada e submetida a condições que imitam aquelas que enfrentará em operação até falhar. Isso pode fornecer informações valiosas sobre o desempenho do revestimento e possíveis modos de falha.

Após inspeção e testes, invólucros que passam são aprovados para uso, enquanto aqueles que falham são reparados, se possível, ou descartado. Testes e inspeções regulares são cruciais para manter a integridade dos invólucros de petróleo e garantir operações seguras e eficientes na indústria de petróleo e gás.

-steel-pipe.jpg)