Apakah perbezaan antara paip salutan FBE dan paip salutan epoksi ?

September 7, 2023

API 5L X52 dan A106: Meneroka Perbezaan – Analisis Perbandingan

September 12, 2023Perbezaan Antara Paip Keluli ERW dan HFW

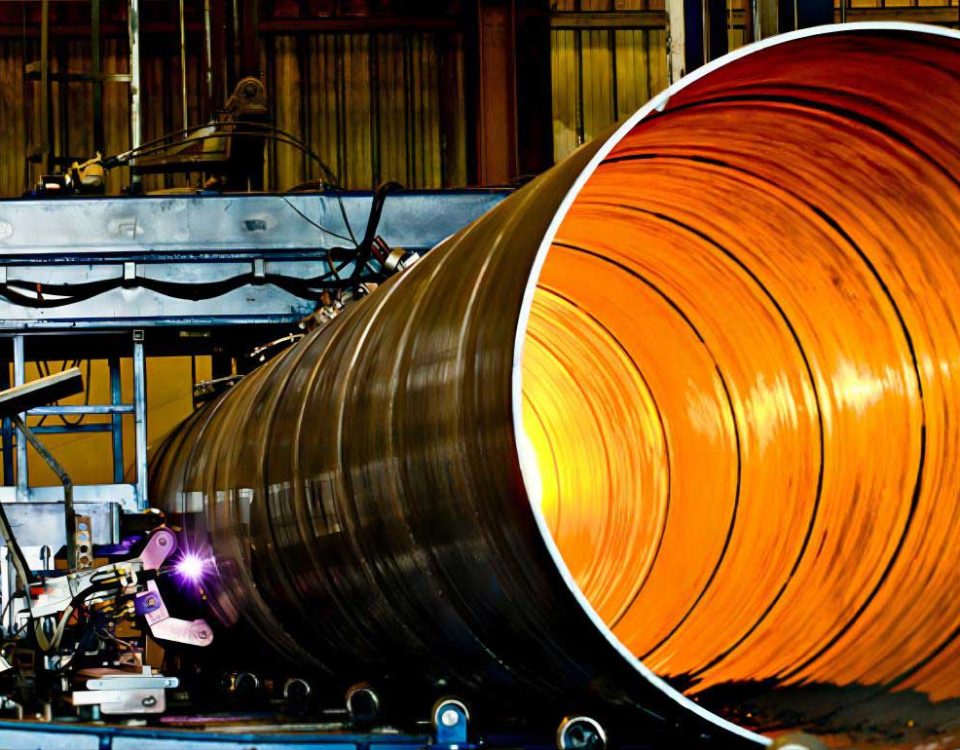

Memahami perbezaan antara ERW (Rintangan elektrik golek) dan HFW (Kimpalan Frekuensi Tinggi) paip keluli adalah penting bagi mereka dalam industri. Kedua-duanya digunakan dalam pembuatan paip keluli, tetapi metodologi mereka, aplikasi, dan kualiti produk terhasil berbeza dengan ketara.

Pengenalan kepada ERW dan HFW

ERW dan HFW adalah dua kaedah kimpalan popular yang digunakan dalam pengeluaran paip keluli. ERW bermaksud Kimpalan Rintangan Elektrik, satu proses yang menggunakan arus elektrik untuk memanaskan tepi jalur keluli, mencipta jahitan kimpalan. Sebaliknya, HFW bermaksud Kimpalan Frekuensi Tinggi, sejenis ERW yang menggunakan arus elektrik frekuensi tinggi untuk memanaskan permukaan jalur keluli.

ERW: Rintangan elektrik kimpalan

Paip keluli ERW dihasilkan melalui kimpalan rintangan frekuensi rendah atau frekuensi tinggi. Dalam proses ini, kimpalan tidak diisi dengan bahan pengisi tambahan. Jahitan kimpalan dicapai oleh haba yang dihasilkan oleh rintangan kepada arus elektrik.

Paip ERW biasanya digunakan dalam pengangkutan minyak, gas asli, dan objek wap-cecair lain. Ia juga digunakan dalam projek cerucuk dan dalam industri kimia.

Kelebihan ERW

Paip keluli ERW mempunyai kelebihan tertentu, seperti:

- Jimat: Paip ERW adalah lebih murah untuk dihasilkan berbanding dengan jenis paip keluli yang lain.

- Kecekapan: Proses ERW sangat cekap kerana ia mengelakkan keperluan untuk bahan pengisi.

- Fleksibiliti: Paip ERW boleh dihasilkan untuk memenuhi diameter dan ketebalan dinding yang berbeza.

Kelemahan ERW

Walaupun kelebihannya, Paip keluli ERW mempunyai beberapa kelemahan, termasuk:

- kualiti: Paip ERW boleh mengalami kualiti kimpalan yang lemah, terutamanya dalam ERW frekuensi rendah. Ini boleh membawa kepada struktur paip yang lebih lemah.

- Anomali: Paip ERW terdedah kepada kecacatan seperti retak cangkuk dan bintik kelabu, yang boleh menjejaskan integriti kimpalan.

HFW: Kimpalan Frekuensi Tinggi

HFW ialah sejenis proses ERW, tetapi ia menggunakan arus elektrik frekuensi tinggi untuk menjana haba untuk mengimpal. Kekerapan tinggi yang digunakan dalam kaedah ini membolehkan jahitan kimpalan yang lebih stabil dan seragam, mengurangkan kemungkinan kecacatan.

Paip HFW sering digunakan dalam aplikasi tekanan tinggi kerana kekuatan dan keliatannya yang unggul. Mereka biasanya digunakan dalam industri minyak dan gas, terutamanya dalam saluran paip luar pesisir, serta dalam industri pembinaan.

Kelebihan HFW

Paip keluli HFW membawa beberapa kelebihan, seperti:

- kualiti: Paip HFW umumnya mempunyai kualiti kimpalan yang lebih baik kerana proses kimpalan frekuensi tinggi. Ini menghasilkan paip yang lebih kuat dan tahan lama.

- Kecekapan: Seperti ERW, HFW juga merupakan proses yang sangat cekap, dan ia menghapuskan keperluan untuk bahan pengisi.

- serba boleh: Paip HFW boleh digunakan dalam kedua-dua aplikasi tekanan tinggi dan tekanan rendah, menjadikan mereka sangat serba boleh.

Kelemahan HFW

Walaupun kelebihan, Paip keluli HFW juga mempunyai kelemahannya, termasuk:

- kos: Paip HFW lebih mahal untuk dihasilkan kerana kekerapan arus elektrik yang lebih tinggi diperlukan.

- Had: HFW tidak boleh digunakan untuk semua bahan dan ketebalan, mengehadkan skopnya.

Perbezaan Utama Antara ERW dan HFW

Walaupun HFW merupakan subjenis ERW, terdapat perbezaan yang ketara antara keduanya:

- Kekerapan arus: ERW boleh menggunakan sama ada arus elektrik frekuensi rendah atau frekuensi tinggi, manakala HFW menggunakan arus frekuensi tinggi dengan ketat.

- Kualiti pengimpalan: HFW umumnya menawarkan kualiti kimpalan yang lebih baik kerana proses kimpalan frekuensi tinggi.

- kos: Paip ERW biasanya lebih murah untuk dihasilkan daripada paip HFW.

- aplikasi: Manakala kedua-dua paip ERW dan HFW digunakan dalam pelbagai aplikasi, Paip HFW selalunya diutamakan dalam persekitaran tekanan tinggi kerana kekuatan dan ketahanannya yang unggul.

Kesimpulan

Kesimpulannya, ERW dan HFW adalah dua kaedah kimpalan berbeza yang digunakan dalam pengeluaran paip keluli. Setiap kaedah mempunyai kelebihan dan kekurangannya sendiri, dan setiap satu adalah sesuai untuk aplikasi tertentu. Manakala ERW adalah kos efektif dan fleksibel, ia mungkin mengalami kualiti kimpalan yang lebih rendah. HFW, sebaliknya, memberikan kualiti dan kekuatan kimpalan yang unggul tetapi pada kos yang lebih tinggi. Memahami perbezaan ini boleh membantu profesional industri membuat keputusan termaklum tentang jenis paip yang sesuai untuk keperluan khusus mereka.

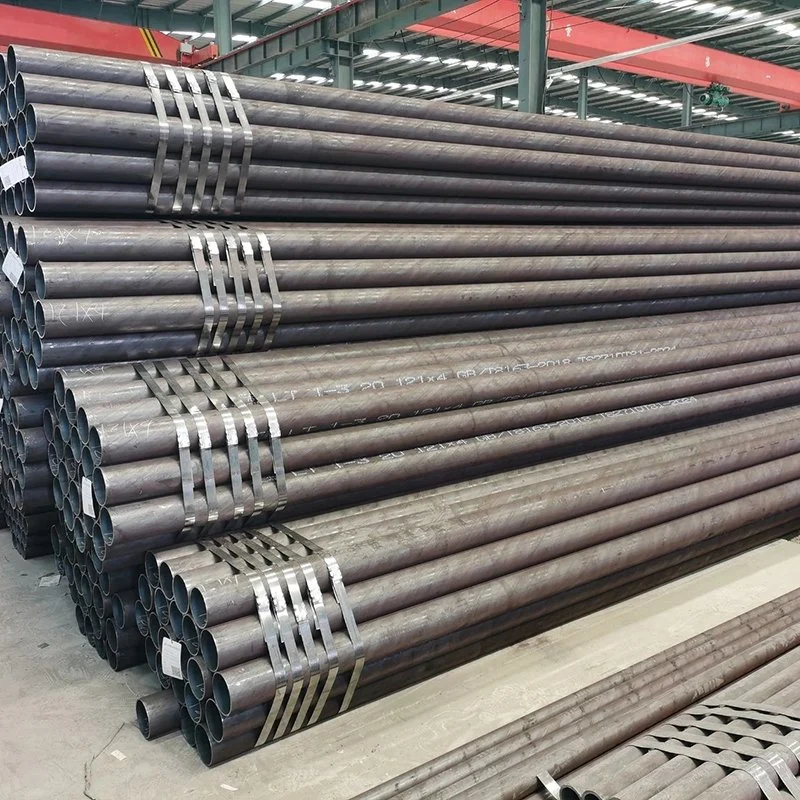

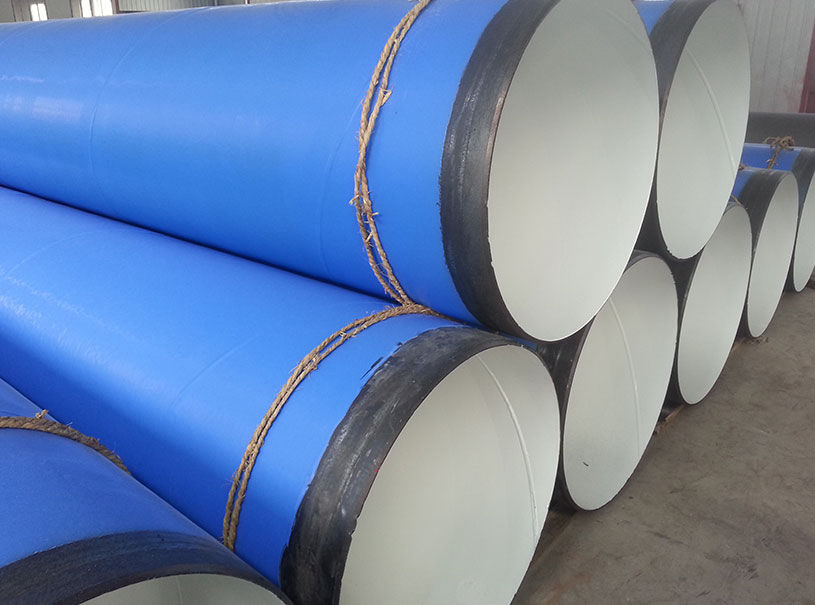

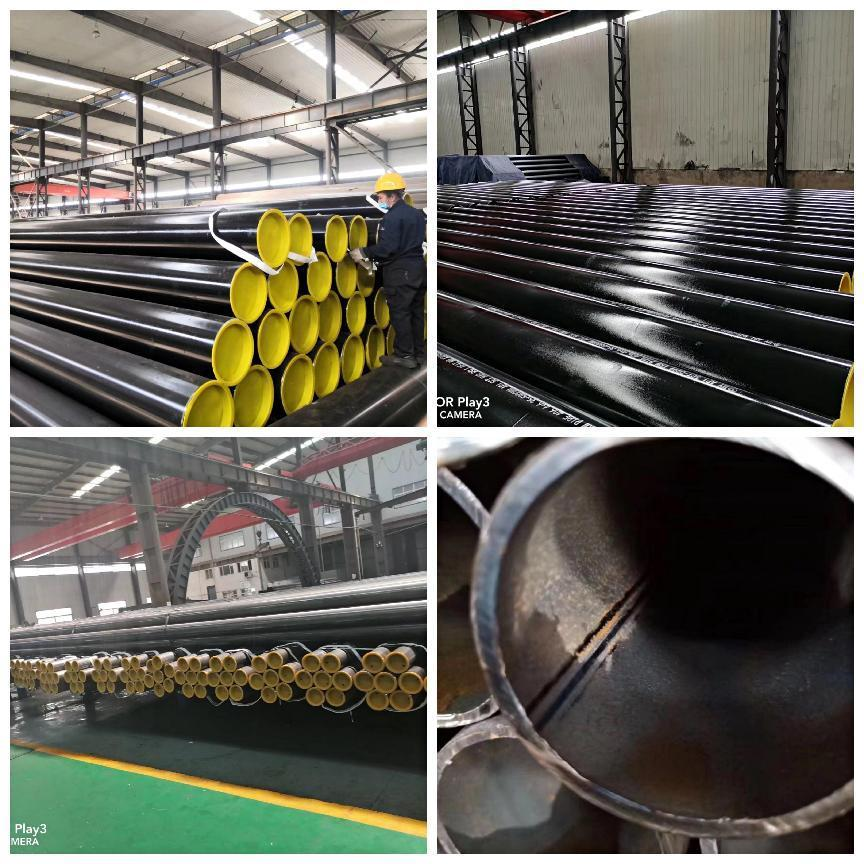

API 5L / ASTM A106 / A53 Grad B karbon Paip keluli lancar

Kami boleh membekalkan API 5L / ASTM A106 / Karbon A53 Gred B Paip keluli yang lancar. Maklumat terperinci mengenai paip keluli lancar, sila lihat di bawah helaian tarikh.

Tiub keluli karbon diperbuat daripada jongkong atau keluli bulat pepejal melalui tebuk, dan kemudian panas dilancarkan, digulung sejuk atau ditarik sejuk.Digulung panas paip keluli karbon dibahagikan kepada paip keluli am, tekanan rendah dan sederhana paip dandang keluli, paip keluli dandang tekanan tinggi, paip keluli aloi, paip keluli tahan karat, paip retak petroleum, paip keluli geologi dan paip keluli lain.

|

Standard

|

API, ASTM, BS, DARIPADA, GB, JIS

|

|||

|

Diameter luar

|

21.3-1420mm

|

|||

|

Ketebalan dinding

|

2.11-300mm

|

|||

|

Dia Toleransi

|

Kawalan dengan dalam standard, OD:+-1%, WT:+-10%

|

|||

|

Bahan-bahan |

10#,20#,45#,Q235,Q345,Q195,Q215,Q345C,Q345A

|

|||

|

ASTM A53A/A53B/ A178C/A106B API5L

|

||||

|

ST37,ST37-2,DIN 1629 ST35, ST45, DIN 17175 ST35.8, DIN 17175 19Mn5

|

||||

|

16MN,Q345B,T1,T2,T5,T9,T11,T12,T22,T91,T92,P1,P2,P5,P9,P11,P12,P22,P91,P92,15CrMO,Cr5Mo,10CrMo910,12CrMo,13CrMo44,30CrMo,A333

GR.1,GR.3,GR.6,GR.7 |

||||

|

Gr.B,X42,X46,X52,X60,X65,X70,X80,X100

|

||||

|

Pemeriksaan

|

ISO,BV,SGS,MTC

|

|||

|

Pembungkusan

|

Jalur keluli dibungkus. Pakej Standard Eksport Layak Laut. Sesuai untuk semua jenis pengangkutan,atau mengikut keperluan

|

|||

|

Permohonan |

Digunakan secara meluas dalam struktur, Accessorize,Pembinaan,

Pengangkutan bendalir,Bahagian-bahagian jentera,bahagian tekanan kereta bahagian traktor dan sebagainya |

|||

|

MOQ

|

1 Tan,pesanan sampel diterima

|

|||

|

Masa penghantaran

|

Dalam tempoh 7-10 hari bekerja selepas menerima deposit atau L/C

|

|||