Le client du Kazakhstan a besoin d'une bride , Tuyau en acier API5L LSAW

avril 10, 2023

Recherche sur la sélection d'écrans de puits de contrôle du sable – Partie 2

avril 22, 2023Recherche de sélection d'écran de contrôle de sable – Partie 1

22 Examen des champs pétrolifèresSélection du crible à sableDe nombreuses formations produisent du sable qui peut entraver la production ou endommager l'achèvement et l'équipement de surface. Depuis des décennies, l'industrie a choisi des écrans de contrôle du sable pour faire face à cette menace sur la base des pratiques traditionnelles. La recherche suggère qu'une nouvelle méthodologie qui utilise la simulation numérique pour sélectionner la taille et le type d'écran pourrait améliorer les résultats

Adopter les méthodes d'abord utilisées dans les puits d'eau, les opérateurs pétroliers et gaziers du début du 20e siècle préoccupés par la production potentielle de sable à partir de formations non consolidées ont creusé des puits à l'aide de tuyaux dotés d'ouvertures fendues ou rondes. Les ouvertures, placé sur l'intervalle de production, ont été dimensionnés pour empêcher le sable de pénétrer dans le puits de forage tout en réduisant au minimum l'écoulement de fluide

À l'heure, l'industrie pétrolière et gazière a mis au point des méthodes de rétention de sable intégrant des écrans, résine- ou particules plastifiées et gravillons. Certaines entreprises ont, au cours des dernières années, a cherché à faire la distinction entre la gestion du sable et la rétention du sable, dans lequel le premier utilise des techniques telles que l'orientation du puits de forage et les perforations, surveillance et contrôle o

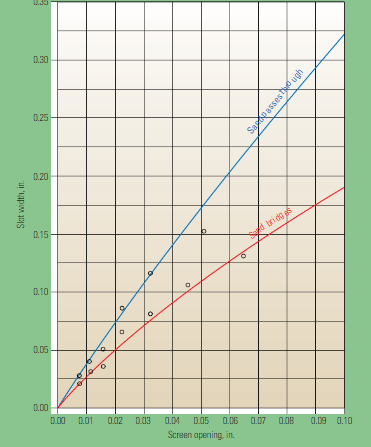

pressions de puits, débits fluides et afflux de sable pour limiter la production de sable.1 Rétention de sable, ou contrôle du sable, fait référence à l'utilisation d'écrans et d'autres outils pour réduire les risques de production de sable sans restreindre la productivité du pétrole et du gaz. Les premiers efforts de contrôle du sable étaient centrés sur l'hypothèse que le choix du crible à sable optimal était basé sur une relation entre l'ouverture du crible et un point unique dans les distributions granulométriques.. Des expériences réalisées dans des conditions de test de préemballage idéales en utilisant des sphères d'un seul diamètre ont conduit le premier chercheur C.J.. Coberly pour conclure que la production négligeable de particules se produit à travers des fentes rectangulaires de largeurs deux fois supérieures au diamètre des particules ou à travers des ouvertures circulaires dont le diamètre est trois fois supérieur au diamètre des particules. (Chiffre 1).2Échantillons de sable en formation, les particules ont une distribution de taille, ce qui a forcé Coberly à choisir un diamètre caractéristique, usinage, dans cette distribution de taille basée sur des expériences physiques utilisant des échantillons de sable de formation.

Dimensionnement de la largeur de la fente à deux fois d10 (2d10) permettre une production de sable transitoire négligeable est connue sous le nom de règle de Coberly. En réponse aux travaux de Coberly, HAUTE DÉFINITION. Wilson a écrit que pour les échantillons de sable de la côte américaine du golfe, par exemple, une bonne rétention du sable nécessitait un dimensionnement des fentes ne dépassant pas d10.3 Les experts de l'industrie ont conclu que les différences dans ces conclusions sont liées à ce qui constitue une quantité négligeable de sable produit et à la tentative de caractériser la taille totale des particules distribution à l'aide d'un seul paramètre. D'autres aspects de la sélection d'une fente ou d'une taille d'écran basée sur les pratiques traditionnelles impliquent de prélever des échantillons de sable représentatifs et de caractériser ces échantillons. La plupart des échantillons représentatifs sont obtenus à l'aide de carottes conventionnelles récupérées à des profondeurs connues. Caractériser les formations, les techniciens de laboratoire déterminent les distributions granulométriques (PSD), généralement par tamisage ou analyse laser ou les deux. Dans les années récentes, l'utilisation de l'analyse granulométrique au laser (LPSA) est devenue courante dans certaines entreprises parce qu'une telle analyse peut mieux fournir les détails de la partie la plus fine de la distribution granulométrique que l'analyse par tamisage. en outre, l'analyse au laser demande moins de main-d'œuvre que l'analyse au tamis et est donc généralement moins coûteuse, ce qui permet aux opérateurs d'analyser économiquement de nombreux échantillons. En utilisant l'échantillon le plus représentatif disponible, les ingénieurs déterminent généralement les ouvertures d'écran appropriées en fonction du plus grossier 10% d'une distribution granulométrique, ou d10. Les cribles dont la largeur des fentes est déterminée par ce processus sont conçus pour laisser passer une certaine quantité de sable

Chiffre 1. Méthode traditionnelle de dimensionnement des écrans. Tests effectués dans les années 1930, en utilisant des sables d'une seule granulométrie sur des tamis à fentes rectangulaires, abouti à des courbes qui sont des fonctions presque linéaires. Un pont de particules stable formé à travers des fentes dont la largeur était environ le double du diamètre du grain (rouge), et tout le sable passait à travers le tamis qui avait une taille de fente d'environ trois fois le diamètre du grain (bleu). (Adapté de Coberly, Référence 2).

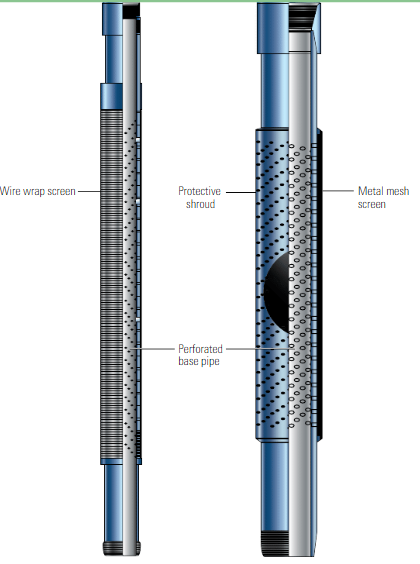

tandis que les particules les plus grossières sont retenues par exclusion de taille ou pontage. En cours de rétention, les particules fines sont retenues par l'espace poreux des grains grossiers et même les particules fines retenues entre l'espace poreux des particules fines; ce processus se répète jusqu'à ce que la production de sable cesse. Cet article décrit le processus par lequel les ingénieurs associent l'enroulement de fil optimal et l'écran autonome en treillis métallique (SAS) taille et type pour cibler les formations dans les complétions en trou ouvert. en outre, cet article traite d'une technique qui permet aux ingénieurs d'utiliser l'ensemble de la distribution de la taille du sable lors de la sélection d'un tamis et de réduire rapidement la gamme de tailles et de types de tamis pour optimiser le contrôle du sable.

Ce processus aboutit souvent à des décisions de contrôle du sable plus adaptées au puits à portée de main qu'il n'était possible d'utiliser les pratiques antérieures qui n'utilisaient qu'un seul paramètre de conception., comme d10, et réduit le nombre de tests de laboratoire qui doivent être effectués pour déterminer le choix optimal pour la formation cible. Une histoire de cas au large de l'Afrique de l'Ouest démontre le potentiel des méthodes discutées., les opérateurs doivent prendre diverses décisions qui auront un impact sur la configuration finale de la complétion. Les ingénieurs doivent alors décider s'il faut casser, cimenter et perforer l'intervalle de production ou utiliser une complétion en trou ouvert. Complétions en trou ouvert, généralement moins coûteux que les complétions de trous tubés, peut être complété à l'aide de blocs de gravier ou d'écrans autonomes si la formation est susceptible de produire du sable. Les types d'écrans autonomes incluent les écrans à enroulement de fil (WWS) et écrans à mailles métalliques (MMS). Pour créer un WWS, les fabricants enroulent le fil autour d'un tuyau de base perforé. Le fil est soit placé

Recherche sur la sélection d'écrans de puits de contrôle du sable – Partie 1

Recherche sur la sélection d'écrans de puits de contrôle du sable – Partie 2

Recherche sur la sélection d'écrans de puits de contrôle du sable – Partie 3

Recherche sur la sélection d'écrans de puits de contrôle du sable – Partie 4