Super Duplex Alloy UNS S32750 Steel Pipes | F53 / 1.4410 / 32750 / أشابة 2507

يوليو 24, 2025

سبائك النيكل 718 (Inconel® 718, الولايات المتحدة N07718, W. لا.. 2.4668) Ⅰ. عملية اللحام بالجلفنة الباردة

أغسطس 8, 2025

إنكولوي 901 أنابيب الصلب سبائك النيكل (UNS N09901/DIN 1.4898): نظرة شاملة

مقدمة إلى incoloy 901

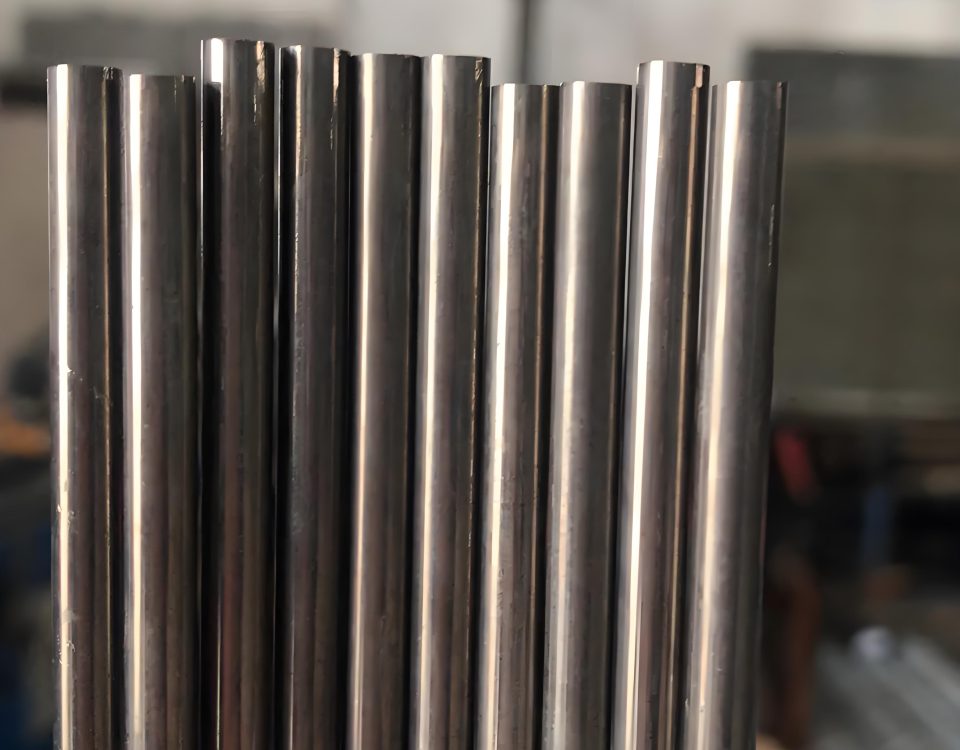

إنكولوي 901, تم تعيينه على أنه UNS N09901 أو DIN 1.4898, هو عالي الأداء من النيكل-كروموسيوم الفائق المشهور لقوته الميكانيكية الاستثنائية, مقاومة الزحف, و تآكل المقاومة في درجات حرارة مرتفعة. تم تطويره للتطبيقات الصعبة, لا سيما في صناعات التوربينات الطيران والغاز, تجمع هذه السبائك بين تكوين قوي وخصائص معدنية فريدة من نوعها لتقديم الموثوقية في البيئات القاسية. قدرتها على تحمل درجات الحرارة العالية, مقاومة الأجواء المسببة للتآكل, والحفاظ على النزاهة الهيكلية تحت الضغط يجعلها خيارًا مفضلاً للمكونات الحرجة مثل أقراص التوربينات, مهاوي, وأنابيب سلسة. يمتد براعة Incoloy 901 إلى استخدامها في أنابيب سلسة وملحومة, وهي جزء لا يتجزأ من الأنظمة ذات درجة الحرارة العالية حيث تكون المتانة والأداء أمرًا بالغ الأهمية.

تكوين السبائك, يضم النيكل, حديد, الكروم, التيتانيوم, الألومنيوم, والموليبدينوم, تم تصميمه بعناية لتحقيق توازن في القوة وقابلية التشغيل. محتوى الحديد الكبير يعزز خصائصه المتقدمة, بينما تساهم التيتانيوم والألومنيوم في تصلب هطول الأمطار, ضمان ارتفاع قوة العائد حتى حوالي 1110 درجة فهرنهايت (600° C). يوفر الموليبدينوم تعزيز الحل الصلب, مزيد من تعزيز قدرة السبائك على مقاومة التشوه تحت الضغط المطول. هذه السمات تجعل incoloy 901 الأنابيب التي لا غنى عنها في التطبيقات التي تتطلب مقاومة للزحف, تعب, والأكسدة في ظروف التشغيل القاسية.

توفر هذه المقالة استكشافًا مفصلاً لـ Incoloy 901 النيكل سبائك الصلب الأنابيب, تغطي تكوين المواد, الخواص الميكانيكية, المقاومة للتآكل, والتطبيقات العملية. يتم تضمين جدول شامل من المعلمات لتلخيص البيانات الفنية الرئيسية, تقديم مرجع واضح للمهندسين, الشركات المصنعة, والباحثون. من خلال الخوض في خصائص السبائك وأدائها, تهدف هذه المقالة إلى التأكيد على أهميتها في التطبيقات الصناعية الحديثة.

إنكولوي 901 (UNS N09901/DIN 1.4898)

إنكولوي 901 التركيبة الكيميائية:

| أشابة | % | ني | الاتحاد الجمركي | شركة | Fe | منظمة الشفافية الدولية | متوسط | يغطي الأسود الملحوم وغير الملحوم والساخن | S | ج | الاشتراكية الدولية | ص | الجمهورية التشيكية | مو | ب |

| إنكولوي 901 | دقيقة. | 40.0 | 2.35 | 11.0 | 5.0 | 0.01 | |||||||||

| ماكس. | 45.0 | 0.50 | 0.35 | توازن | 3.10 | 1.0 | 1.0 | 0.03 | 0.10 | 0.60 | 0.03 | 14.0 | 7.0 | 0.02 |

إنكولوي 901 الخصائص الفيزيائية:

| كثافة | 8.14 ز / CM3 |

| نقطة الانصهار | 1280-1345ج |

إنكولوي 901 الحد الأدنى من الخصائص الميكانيكية في درجة حرارة الغرفة:

| حالة | مقاومة الشد RM N/MM2 |

مقاومة الخضوع RP0.2N/mm2 |

استطالة A5 % |

| إنكولوي 901 | 1034 | 689 | 12 |

التركيب الكيميائي وتحليل المواد

إنكولوي 901 هي سبيكة صدارة في العمر أوستنيتيها تستند إلى مصفوفة نيكل من الحديد والكروموم, مع الإضافات الاستراتيجية من التيتانيوم, الألومنيوم, الموليبدينوم, وعناصر تتبع مثل البورون والكربون. التكوين الكيميائي الدقيق أمر بالغ الأهمية لأدائه, نظرًا لأن كل عنصر يلعب دورًا محددًا في تعزيز خصائص السبائك. التكوين النموذجي, معبراً عن النسب المئوية للوزن, يتضمن حوالي 40.0-45.0 ٪ النيكل, 11.0-14.0 ٪ الكروم, 5.0-7.0 ٪ molybdenum, 2.35-3.10 ٪ التيتانيوم, 0.1-0.6 ٪ الألومنيوم, وتوازن الحديد, بكميات بسيطة من الكربون (≤0.1 ٪), المنغنيز (.01.0%), السيليكون (≤0.6 ٪), كبريت (≤0.03٪), وبورون (≤0.02 ٪).

يوفر النيكل الأساس لمقاومة تآكل السبائك واستقرار درجات الحرارة العالية, تمكينها من الأداء بشكل موثوق في بيئات عدوانية مثل عوادم المحرك النفاثة. الكروم يعزز مقاومة الأكسدة, تشكيل طبقة أكسيد واقية تحمي المادة من التحجيم في درجات حرارة مرتفعة. يساهم الموليبدينوم في تعزيز الحل الصلب, تحسين مقاومة الزحف والتآكل في البيئات الغنية بالكلوريد. التيتانيوم والألمنيوم هي مفتاح آلية تصلب هطول الأمطار في السبائك, تشكيل γ القابلية النقيلي " [Ni3(منظمة الشفافية الدولية, شركة)] مرحلة, مما يعزز بشكل كبير قوة العائد. الكمية الصغيرة من البورون تعزز قوة حدود الحبوب, تقليل خطر التكسير بين الحسم أثناء التعرض لدرجة الحرارة العالية. محتوى الكربون المنخفض يقلل من هطول الأمطار كربيد, استقرار البنية المجهرية أثناء الاستخدام طويل الأجل.

يضمن بنية المادة الأوستنيتية صلابة ومحونة ممتازة, حتى في درجات الحرارة المرتفعة, في حين أن الإضافة التي يتم التحكم فيها للألمنيوم تمنع تحول المرحلة ", الحفاظ على الاستقرار على المدى الطويل. يتيح هذا التكوين المتوازن بعناية incoloy 901 الجمع بين القوة العالية مع خصائص التزوير الجيدة, مما يجعلها مناسبة لتصنيع الأنابيب غير الملحومة التي تلبي معايير الصناعة الصارمة, مثل تلك المحددة من قبل ASME SB407 لسبائك النيكل والكروميوم.

الخصائص الميكانيكية من incoloy 901 أنابيب

الخصائص الميكانيكية لـ incoloy 901 أنابيب الصلب من سبائك النيكل هي ميزة مميزة, جعلها مثالية للتطبيقات عالية التوتر. قوة العائد العالية للسبائك, مقاومة الزحف, ويتحقق مقاومة التعب من خلال مزيج من تقوية الحل الصلبة وتصلب هطول الأمطار. في درجة حرارة الغرفة, إنكولوي 901 يعرض الحد الأدنى من قوة الشد تقريبًا 1150 الآلام والكروب الذهنية (167 كسيت) وقوة العائد حولها 900 الآلام والكروب الذهنية (130 كسيت), مع استطالة 12-15 ٪. في درجات حرارة مرتفعة تصل إلى 1110 درجة فهرنهايت (600° C), تحتفظ السبائك بقوة كبيرة, مع قوة تمزق الزحف تتجاوز قوة العديد من الفولاذ المقاوم للصدأ.

عملية تصلب هطول الأمطار, مدفوعًا بتكوين مراحل ", يعزز قدرة السبائك على مقاومة التشوه تحت الأحمال المستمرة, عامل حاسم للمكونات مثل أقراص التوربينات والأنابيب في توربينات الغاز. مقاومة الزحف ملحوظة بشكل خاص, مع الحفاظ على السلامة الهيكلية تحت التعرض المطول لدرجات الحرارة والضغوط العالية. مقاومة التعب هي أيضا سمة رئيسية, كما incoloy 901 يمكن أن تتحمل الأنابيب التحميل الدوري دون تدهور كبير, جعلها مناسبة للبيئات الديناميكية مثل أنظمة الدفع الفضائية.

تسمح صلابة وليونة السبائك بتشكيلها في أنابيب سلسة من خلال عمليات العمل الساخنة, عادة ما يتم إجراؤها بين 1850 درجة فهرنهايت و 2050 درجة فهرنهايت (1010° C - 1121 درجة مئوية). يمكن أن يستمر العمل الساخن الخفيف إلى 1600 درجة فهرنهايت (871° C), ولكن يتم تجنب درجات الحرارة دون هذا لمنع التكسير. ما بعد المعالجات الحرارية, مثل حل الحلول تليها الشيخوخة, قم بتحسين البنية المجهرية لتحقيق أقصى قوة واستقرار. هذه الخصائص الميكانيكية تضمن أن incoloy 901 توفر الأنابيب أداءً موثوقاً في التطبيقات الصعبة, من نقل السوائل عالية الضغط إلى المكونات الهيكلية في البيئات القاسية.

خصائص مقاومة التآكل

إنكولوي 901 تم تصميمه لتقديم مقاومة قوية للتآكل, في الأجواء القاسية التي واجهتها في عمليات المحرك النفاثة وتوربينات الغاز الصناعية. يشكل محتوى النيكل والكروم العالي في السبائك طبقة أكسيد واقية تقاوم الأكسدة والتوسيع في درجات حرارة تصل إلى 1110 درجة فهرنهايت (600° C). في حين أن مقاومة التحجيم أقل قليلاً من مقاومة الفولاذ المقاوم للصدأ مثل الأنواع 309 و 310, إنكولوي 901 يتفوق في البيئات مع عوامل تآكل معقدة, بما في ذلك الغازات المحتوية على الكبريت والظروف الغنية بالكلوريد.

إن وجود الموليبدينوم يعزز مقاومة السبائك للتآكل وتآكل الشقوق, وهي المخاوف الحاسمة في التطبيقات التي تنطوي على التعرض لمياه البحر أو الوسائط الحمضية. وهذا يجعل incoloy 901 الأنابيب المناسبة للاستخدام في أنظمة العادم البحرية ونباتات المعالجة الكيميائية, حيث يمكن للتآكل المترجمة التنازل عن النزاهة الهيكلية. توضح السبائك أيضًا مقاومة جيدة لتكسير التآكل (SCC), وضع فشل شائع في بيئات درجات الحرارة العالية مع أيونات الكلوريد. هذا مهم بشكل خاص للأنابيب غير الملحومة المستخدمة في أنظمة الضغط العالي, حيث يشدد الشد والوسائط التآكل.

يتم تعزيز مقاومة التآكل في INCOLOY 901 من خلال بنيتها المجهرية المستقرة, الذي يقاوم التوعية والتآكل بين الخلايا أثناء التعرض المطول لدرجات حرارة مرتفعة. محتوى الكربون المنخفض والإضافات البورون يقلل من تكوين المراحل الضارة, ضمان المتانة على المدى الطويل. على الرغم من أنها ليست مقاومة للأحماض الشديدة المؤكسدة مثل حمض النيتريك مقارنة بالسبائك مثل incoloy 825, إنكولوي 901 يؤدي بشكل مثير للإعجاب في البيئات المؤكسدة والتقليل المعتدلة, جعله خيارًا متعدد الاستخدامات للتطبيقات التي تتطلب كل من مقاومة التآكل والقوة الميكانيكية.

تصنيع ومعالجة incoloy 901 أنابيب

إنتاج إنكولوي 901 تتضمن أنابيب الصلب من سبائك النيكل العمليات المعدنية والتصنيفية المتطورة لتحقيق الخصائص المطلوبة. عادة ما يتم تزوير السبائك بين 1850 درجة فهرنهايت و 2050 درجة فهرنهايت (1010° C - 1121 درجة مئوية) لضمان قابلية العمل المثلى دون المساس بالبنية المجهرية. يعد التدفئة السريعة من خلال نطاق تصلب هطول الأمطار أمرًا بالغ الأهمية لمنع تحولات الطور غير المرغوب فيها. يمكن إجراء العمل الساخن الخفيف إلى 1600 درجة فهرنهايت (871° C), لكن يتم تجنب درجات الحرارة أدناه لمنع التكسير بسبب انخفاض ليونة.

يتم إنتاج الأنابيب غير الملحومة من خلال عمليات مثل البثق أو ثقب دوار, تليها العلاجات الحرارية لتعزيز الخواص الميكانيكية. الحل الصلب, عادة ما تتم في 2000 درجة فهرنهايت (1093° C) تليها التبريد السريع, يذوب الرواسب ويعد السبائك للشيخوخة. علاجات الشيخوخة في 1300-1400 درجة فهرنهايت (704-760 درجة مئوية) تعزيز تشكيل مراحل ", تعظيم القوة ومقاومة الزحف. الأنابيب الملحومة, على الرغم من أنه أقل شيوعًا بسبب قابلية اللحام الصعبة للسبائك, يمكن تصنيعها باستخدام لحام القوس الخامل, مع كل اللحام الذي تم تنفيذه في حالة المعالجة للحل لتقليل التكسير إلى الحد الأدنى.

يسهل محتوى الحديد الكبير للسبائك التزوير, السماح للمصنعين بإنتاج أنابيب بسمك جدار متسق وأسطح ناعمة. العمل البارد ممكن لأنابيب القطر الأصغر, لكن العلاج إعادة الحل مطلوب قبل اللحام لاستعادة ليونة. تلبي الأنابيب الناتجة معايير صارمة, مثل ASME SB407, ضمان الامتثال لمتطلبات الصناعة للأبعاد, التحمل, والأداء. تؤكد عمليات التصنيع هذه على ملاءمة Incoloy 901 للتطبيقات عالية الدقة في الفضاء, طاقة, والمعالجة الكيميائية.

تطبيقات إنكولوي 901 أنابيب

إنكولوي 901 تستخدم أنابيب الصلب من سبائك النيكل على نطاق واسع في الصناعات التي تتطلب مواد يمكنها تحمل درجات الحرارة القصوى, الضغوط الميكانيكية, والبيئات المسببة للتآكل. قطاع الطيران هو المستهلك الأساسي, حيث incoloy 901 يتم استخدام الأنابيب في محركات التوربينات الغازية لمكونات مثل الدوارات التوربينية, أقراص ضاغط, وأنظمة العادم. قوة السبائك العالية ومقاومة الزحف في درجات حرارة تصل إلى 1110 درجة فهرنهايت (600° C) اجعلها مثالية لهذه التطبيقات, حيث تكون الموثوقية تحت التحميل الدوري والإجهاد الحراري أمرًا بالغ الأهمية.

في قطاع الطاقة, إنكولوي 901 تستخدم الأنابيب في توربينات الغاز الصناعية لتوليد الطاقة, خاصة في أنظمة نقل السوائل عالية الحرارة. إن قدرتهم على مقاومة الأكسدة والحفاظ على السلامة الهيكلية تحت التعرض المطول للغازات الساخنة يضمن عمر الخدمة الطويلة. مقاومة التآكل من السبائك تجعلها مناسبة لنباتات المعالجة الكيميائية, حيث قد تنقل الأنابيب سوائل عدوانية أو تعمل في بيئات مع مركبات الكبريت أو الكلوريد. التطبيقات البحرية, مثل أنظمة العادم للسفن البحرية, الاستفادة من مقاومة السبائك للتآكل الناجم عن مياه البحر.

وتشمل التطبيقات الأخرى امتداد درجات الحرارة العالية, الأختام, والمكونات الهيكلية في الأنظمة الهندسية المتقدمة. تتيح براعة السبائك في نماذج الأنابيب الملحومة واللحام أن تكون مصممة بمتطلبات محددة, من أنابيب القطر الصغيرة إلى أنظمة الأنابيب واسعة النطاق. مزيج من القوة الميكانيكية, المقاومة للتآكل, وتضمن سعة ذلك incoloy 901 تلبي الأنابيب المطالب الصارمة للتطبيقات الصناعية الحديثة, المساهمة في الكفاءة والسلامة في العمليات الحرجة.

المواصفات الفنية وجدول المعلمات

لتوفير مرجع واضح للمهندسين والمصنعين, يلخص الجدول التالي المعلمات الرئيسية لـ Incoloy 901 النيكل سبائك الصلب الأنابيب, بما في ذلك التكوين الكيميائي, الخواص الميكانيكية, والخصائص الفيزيائية.

| معامل | مواصفات |

|---|---|

| تسمية السبائك | إنكولوي 901 (الولايات المتحدة N09901, الدين 1.4898, مادة 2.4662) |

| التركيبة الكيميائية | ني: 40.0-45.0 ٪, الجمهورية التشيكية: 11.0-4.0 ٪, مو: 5.0-7.0 ٪, منظمة الشفافية الدولية: 2.35-3.10 ٪, شركة: 0.1-0.6 ٪, Fe: توازن, ج: ≤0.1 ٪, يغطي الأسود الملحوم وغير الملحوم والساخن: .01.0%, الاشتراكية الدولية: ≤0.6 ٪, S: ≤0.03٪, ب: ≤0.02 ٪ |

| كثافة | 8.14 ز / سم³ (0.294 رطل/بوصة³) |

| مقاومة الشد (درجة حرارة الغرفة) | ≥1150 ميجا باسكال (167 كسيت) |

| مقاومة الخضوع (درجة حرارة الغرفة) | ≥900 ميجا باسكال (130 كسيت) |

| استطالة (درجة حرارة الغرفة) | 12-5 ٪ |

| قوة تمزق الزحف | عالية في 1110 درجة فهرنهايت (600° C), تعتمد قيم محددة على معالجة الحرارة |

| المقاومة للتآكل | جيد في أجواء المحرك النفاث, مقاومة لتكسير التهاب الإجهاد |

| مقاومة الأكسدة | فعالة تصل إلى 1110 درجة فهرنهايت (600° C), مقاومة التحجيم أقل قليلاً من الأنواع 309/310 الفولاذ المقاوم للصدأ |

| درجة حرارة العمل الساخنة | 1850-2050 درجة فهرنهايت (1010-1121 درجة مئوية), العمل الخفيف وصولاً إلى 1600 درجة فهرنهايت (871° C) |

| المعالجة بالحرارة | الحل الصلب في 2000 درجة فهرنهايت (1093° C), الشيخوخة في 1300-1400 درجة فهرنهايت (704-760 درجة مئوية) |

| قابلية اللحام | صعب, يتطلب لحام غاز الغاز في حالة معالجة الحلول |

| المعايير | ASME SB407, ASTM B163, AMS 5660, AMS 5661, ISO 9723, ISO 9725 |

| تطبيقات | مكونات التوربينات الغازية, المعالجة الكيميائية, أنظمة العادم البحرية |

هذا الجدول بمثابة مرجع سريع لقدرات السبائك, التأكد من أن المصممين والمهندسين يمكنهم اختيار incoloy 901 أنابيب التطبيقات التي تتطلب معايير أداء محددة.

مقارنة مع سبائك النيكل الأخرى

إنكولوي 901 غالبًا ما تكون مقارنتات مع Superalloys الأخرى القائمة على النيكل, مثل إنكونيل 625 و إنكولوي 825, بسبب تطبيقاتها المتداخلة في بيئات درجات الحرارة العالية والتآكل. إنكونيل 625, مع ارتفاع محتوى النيكل (≥58 ٪) وإضافات النيوبيوم, يقدم مقاومة تآكل فائقة في بيئات مؤكسدة شديدة, مثل حمض النيتريك, ولكنه أغلى بسبب تكوينه. إنكولوي 901, بمحتوى الحديد الكبير, يوفر بديلاً فعالًا من حيث التكلفة مع قوة مماثلة ومقاومة جيدة للتآكل لأجواء المحرك النفاث. مقاومة الزحف مفيدة بشكل خاص للتطبيقات التي تتطلب الاستقرار على المدى الطويل تحت الضغط.

إنكولوي 825, سبيكة أخرى من النيكل-الحديد والكروميوم, يتفوق في مقاومة أحماض الكبريتيك والفوسفوريك بسبب محتوى النحاس والموليبدينوم. ومع ذلك, قوتها المنخفضة في درجات الحرارة العالية تجعلها أقل ملاءمة للتطبيقات مثل أقراص التوربينات, حيث يوفر تصلب هطول الأمطار في Incoloy 901 ميزة كبيرة. خصائص تزوير السبائك تميزها أيضًا, نظرًا لأن محتوى الحديد يتيح معالجة أسهل مقارنة بالسبائك عالية النيكل مثل Inconel 718, والتي يمكن أن تكون أكثر صعوبة في العمل.

الاختيار بين incoloy 901 ويعتمد السبائك الأخرى على المتطلبات المحددة للتطبيق. بالنسبة للبيئات التي تتطلب قوة عالية ومقاومة زحف تصل إلى 1110 درجة فهرنهايت (600° C), إنكولوي 901 غالبا ما يفضل. للتطبيقات التي تنطوي على تآكل شديد, كما في إعادة معالجة الوقود النووي, سبائك مثل incoloy 825 أو Inconel 625 قد يكون أكثر ملاءمة. يتيح فهم هذه المفاضلات للمهندسين اختيار المواد المثلى لاحتياجاتهم.

التحديات والقيود

على الرغم من خصائصها المثيرة للإعجاب, إنكولوي 901 لديه بعض القيود التي يجب مراعاتها أثناء التصميم والتصنيع. أحد التحديات الأساسية هو قابلية اللحام, نظرًا لأن السبائك عرضة للتكسير أثناء اللحام بسبب خصائصها العالية في تصلب الهطول والترسيب. يجب إجراء اللحام في حالة المعالجة بالحل باستخدام طرق القوس الخامل, وغالبًا ما تكون هناك حاجة إلى معالجات حرارة ما بعد الدفعة لاستعادة الخصائص. هذا التعقيد يمكن أن يزيد من تكاليف الإنتاج ويتطلب خبرة ماهرة.

هناك قيود أخرى وهي مقاومة التحجيم المنخفضة قليلاً من السبائك مقارنةً بالفولاذ المقاوم للصدأ مثل الأنواع 309 و 310. بينما يعمل بشكل جيد في أجواء المحرك النفاث, التعرض المطول لظروف شديدة التأكسد فوق 1110 درجة فهرنهايت (600° C) قد يؤدي إلى تدهور السطح. يجب على المهندسين تقييم بيئة التشغيل بعناية لضمان توافق أداء السبائك مع التوقعات. بالإضافة إلى, يمكن أن تجعل القوة العالية للسبائك الباردة أكثر صعوبة, يستلزم التحكم الدقيق أثناء التصنيع لتجنب العيوب.

تكلفة incoloy 901, في حين أقل من سبائك السبائك عالية النيكل مثل Inconel 625, لا تزال مهمة بسبب متطلبات تكوينها المعقدة والمعالجة. بالنسبة للتطبيقات التي تكون فيها التكلفة مصدر قلق أساسي, يمكن النظر في مواد أقل تكلفة مثل الفولاذ المقاوم للصدأ, على الرغم من أنها قد لا تتطابق مع أداء درجات الحرارة العالية في Incoloy 901. من خلال فهم هذه التحديات, يمكن للمصنعين تنفيذ استراتيجيات لتخفيف القيود, مثل تحسين العلاجات الحرارية أو اختيار السبائك البديلة لظروف أقل تطلبًا.

الاتجاهات والابتكارات المستقبلية

الطلب على مواد عالية الأداء مثل incoloy 901 من المتوقع أن تنمو كصناعات مثل الفضاء, طاقة, وتستمر المعالجة الكيميائية في دفع حدود التكنولوجيا. التقدم في تقنيات التصنيع, مثل التصنيع الإضافي وتزوير الدقة, من المحتمل أن يعزز إنتاج incoloy 901 الأنابيب, السماح بأشكال هندسية أكثر تعقيدًا وتحسين كفاءة المواد. يمكن أن يؤدي البحث في تحسين عمليات معالجة الحرارة إلى زيادة تعزيز الخصائص الميكانيكية للسبائك, تمديد عمر خدمتها في الظروف القاسية.

التطبيقات الناشئة في الطاقة المتجددة, مثل الطاقة الشمسية المركزة والأنظمة الحرارية الأرضية, قد يدفع الطلب أيضًا على incoloy 901 الأنابيب بسبب قدرتها على تحمل درجات الحرارة المرتفعة والبيئات التآكل. بالإضافة إلى, الجهود المبذولة لتحسين قابلية لحام السبائك من خلال التراكيب المعدلة أو تقنيات اللحام المتقدمة يمكن أن توسع استخدامها في أنظمة الأنابيب الملحومة, تقليل تكاليف الإنتاج وزيادة التنوع.

الاستدامة هي مجال آخر للتركيز, مع استكشاف الشركات المصنعة طرق لتقليل التأثير البيئي لإنتاج سبائك النيكل. إعادة تدوير incoloy 901 الخردة وتطوير المزيد من أساليب المعالجة الموفرة للطاقة يمكن أن تتوافق مع السبائك مع الممارسات الصناعية الخضراء. بينما تسعى الصناعات إلى زيادة الكفاءة والمتانة, مزيج Incoloy 901 الفريد من الخصائص يضعه في مواقعها كمواد للاختيار للابتكارات المستقبلية, ضمان أهميتها في التطبيقات المتطورة.

إنكولوي 901 النيكل سبائك الصلب الأنابيب (UNS N09901/DIN 1.4898) تمثل قمة هندسة المواد, تقديم توازن ملحوظ من القوة العالية, مقاومة الزحف, ومقاومة التآكل للتطبيقات الصعبة. تكوينها المهندس بعناية, يضم النيكل, حديد, الكروم, التيتانيوم, والموليبدينوم, يوفر أداءً استثنائياً في بيئات درجات الحرارة العالية, مما يجعلها حجر الزاوية في الفضاء, طاقة, والصناعات التحويلية الكيميائية. الخصائص الميكانيكية للسبائك, بما في ذلك قوة العائد عالية ومقاومة التعب, ضمان الموثوقية في المكونات الحرجة مثل أقراص التوربينات والأنابيب غير الملحومة.

مقاومة التآكل من incoloy 901, في حين أقل قليلاً من بعض الفولاذ المقاوم للصدأ في مقاومة التحجيم, مناسبة تمامًا لأجواء المحرك النفاث والبيئات الغنية بالكلوريد. براعة التصنيع, تسهلها خصائص التزوير الجيدة, يسمح بإنتاج أنابيب سلسة عالية الجودة تلبي معايير الصناعة الصارمة. على الرغم من التحديات مثل قابلية اللحام الصعبة وارتفاع التكاليف مقارنة بالفولاذ القياسي, مزايا Incoloy 901 تجعلها لا غنى عنها للتطبيقات التي لا يمكن أن يتعرض فيها الأداء للخطر.

مع تطور الصناعات, إنكولوي 901 على وشك أن تظل مادة حيوية, مع الابتكارات المستمرة في المعالجة والتطبيقات لتوسيع فائدتها. يعد جدول المعلمات الشامل المقدم في هذه المقالة موردًا قيماً للمهندسين والمصنعين, تسليط الضوء على قدرات السبائك وتوجيه استخدامها في تطبيقات العالم الحقيقي. من خلال فهم خصائصها, القيود, والإمكانات, يمكن لأصحاب المصلحة الاستفادة من incoloy 901 لدفع التقدم في التكنولوجيا والهندسة, ضمان السلامة, نجاعة, والمتانة في البيئات الأكثر تحديا.