Стальные трубы новой энергии

октября 13, 2024

Внутренняя коррозия в нефтяных и газовых скважинах: Проблемы и возможности ингибиторов коррозии

октября 18, 2024ASTM A335 P91 10Cr9Mo1VNbN – Исследования процесса сварки и термообработки

Абстрактные: Сталь ASTM A335 P91 10Cr9Mo1VNbN является высококачественным сырьем для производства котлов. трубы. тем не мение, Имеет плохую свариваемость и очень чувствителен к температуре термообработки.. более того, имеет высокую склонность к холодному растрескиванию, что делает его восприимчивым к обнаружению неквалифицированных механических свойств, таких как ударная вязкость и твердость в зоне сварного шва и зоне термического влияния после сварки.. Проведено комплексное исследование процесса сварки 10Cr9Mo1VNbN.. Сварочный процесс и параметры термообработки стальных труб были оптимизированы посредством сварочных испытаний и оценки сварочного процесса.. Это привело к улучшению качества сварки стальной трубы ASTM A335 P91 10Cr9Mo1VNbN., который может предоставить ссылку на процесс сварки для аналогичных продуктов..

Ключевые слова: ASTM A335 P91 Сталь 10Cr9Mo1VNbN; Сварка; термическая обработка; процесс; оптимизация

Сталь ASTM A335 P91 10Cr9Mo1VNbN была впервые успешно разработана в Национальной лаборатории Ок-Ридж в США., а марка стали обозначалась как ASTMA335P91., называется сталью P91. После того, как моя страна успешно разработала сталь Р91, он был включен в национальный стандарт, а марка его стали получила обозначение 10Cr9Mo1VNbN.. 10Сталь Х9МолВНбН получают снижением содержания С на основе стандартной стали 9Хр-1Мо., добавление микроэлементов, таких как Nb и V, и соответствующим образом управляя элементом N. По сравнению с обычной нержавеющей сталью, Стальной материал ASTM A335 P91 10Cr9Mo1VNbN обладает преимуществами механических характеристик в отношении прочности на выносливость при высоких температурах., допустимое напряжение, коэффициент теплового расширения, теплопроводность, ударная вязкость, общая производительность при изгибе, усталостные характеристики при высоких температурах и стойкость к высокотемпературному окислению [1-51, что может решить проблему организационной деградации обычной жаростойкой стали во время эксплуатации и уменьшить возникновение аварий с разрывом труб.. Это высококачественный производственный материал, заменяющий обычную жаропрочную сталь при производстве и изготовлении котельных труб.. Недостатками стали ASTM A335 P91 10Cr9Mo1VNbN являются плохая свариваемость., высокая чувствительность к температуре термообработки, высокая склонность к холодному растрескиванию, и проблема снижения прочности сварных соединений при сварке и вызванного ими преждевременного выхода из строя заготовок.. После сварки, легко обнаружить дефекты, такие как некачественные механические свойства, такие как ударная вязкость и твердость в зоне сварного шва и зоне термического влияния 6-81. Чтобы полностью и глубоко понять сварочные характеристики стали ASTM A335 P91 10Cr9Mo1VNbN и решить технические проблемы в реальном процессе сварки., соответствующий персонал и ученые провели исследования. Сюн Ифэн и др.. Установлено, что твердость зоны термического влияния сварных соединений стали 10Х1·9Мо1ВНбН снижается с увеличением температуры предварительного подогрева., минимальная температура предварительного нагрева не может быть ниже 150 ℃., склонность материала к холодному растрескиванию значительно снижается после предварительного нагрева.. Чжу Пин получил влияние различных температур изоляции на прочность., твердость, Ударная вязкость и микроструктура сварных соединений стали Р91 по результатам испытаний послесварочной термообработки, и обнаружили, что даже если используется более низкая температура изоляции, твердость соединения выше показателей, требуемых соответствующими техническими условиями. Лю Чисен и др.10 предположили, что предотвращение холодных трещин при сварке является основной мерой обеспечения качества сварки стали Р91., и разумное использование предварительного нагрева перед сваркой и меры термообработки после сварки должны быть приняты для предотвращения возникновения холодных трещин в сварке.. The трубопровод Материал проекта системы рекуперации отходящего тепла печи для сжигания хвостовых газов устройства очистки природного газа компании - сталь ASTM A335 P91 10Cr9Mo1VNbN.. Для обеспечения соответствия качества сварки трубопроводов стандартам и получения надежных параметров сварочного процесса и термообработки., в этом документе проводится анализ сварочных характеристик материала., сварочные испытания и оценка процесса сварки.

-alloy-steel-pipe.jpg)

1 ASTM A335 P91 10Cr9Mo1VNbN материалы и оборудование для испытаний на сварку стали

1.1 Материалы

1.1.1 Повторное тестирование

Испытательный материал ASTM A335 P91 10Cr9Mo1VNbN является отечественным. бесшовная стальная труба для котлов высокого давления, размером φ114,3×14 мм., и состояние питания нормализуется + закаленный. Согласно ГБ5310-2008 “Бесшовные стальные трубы для котлов высокого давления”, его химический состав, механические свойства и твердость проходят повторные испытания. Результаты показаны в таблицах. 1 а также 2, все соответствует стандартным требованиям.

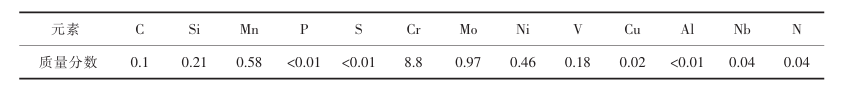

Таблица 1 Результаты повторных испытаний химического состава (массовая доля) стальной трубы ASTM A335 P91 10Cr9Mo1VNbN

| element | С | MnSiSPCrMo | |||||

| Standard content | 0.08~ 0,12 | 0.3~ 0,6 | 0.2~ 0,5 | ≤0,01 | ≤0.02 | 8.0~ 9,5 | 0.85~ 1,05 |

| actual content | 0.1 | 0.46 | 0.28 | 0.002 | 0.012 | 8.78 | 0.93 |

| element | V | Ni | Al | Ti | NB | Зр | Т11 |

| Standard content | 0.18~ 0.25 | ≤0.40 | ≤0.02 | ≤0,01 | ≤0.10 | ≤0,01 | 0.03-0.07 |

| actual content | 0.20 | 0.06 | 0.006 | 0.002 | 0.08 | 0.002 | 0.041 |

Таблица 2. Результаты повторных испытаний механических свойств стальной трубы ASTM A335 P91 10Cr9Mo1VNbN

| Mechanical properties | MPa Tensile strength R/MPa | MPa Yield strength R/MPa | /% Elongation A/% | HRC Hardness/HRC |

| Standard requirements | ≥585 | ≥415 | ≥20 | ≤25 |

| actual performance | 655,660 | 505,495 | 29,30.5 | 20,19 |

1.1.2 Выбор сварочных материалов

При сварке стали ASTM A335 P91 10Cr9Mo1VNbN, легко образуются не только холодные трещины, но при несоответствии сварочных материалов могут возникать и горячие трещины121.. Сварочные материалы следует выбирать по принципу соответствия компонентов., и содержание легирующих элементов, таких как Cr, МО, V, и N в сварочных материалах следует строго контролировать, чтобы структура и характеристики сварного соединения максимально соответствовали основному материалу..

В качестве сварочного материала была выбрана проволока для аргонодуговой сварки ER90S-B9 марки МТС3 и спецификацией 2,4 мм компании Bōhler Welding Company.. Химический состав сварочного материала приведен в таблице. 3, который соответствует требованиям Кодекса ASME, Раздел Часть C-2021 “Технические характеристики сварочных стержней, Электроды, и присадочные металлы. Спецификация цветных металлов.” [13].

-steel-pipe.jpg)

Таблица 3 Химический состав сварочного материала ЭР90С-В9, использованного в испытаниях

.

.

1.2 Испытательное оборудование

В сварочном оборудовании используется электросварочный аппарат AOTAIZX7-400STG.. Характеристики этого оборудования заключаются в том, что сварочный ток можно точно регулировать до 1А., ток тяги можно регулировать отдельно, ток дуги можно регулировать отдельно, и он имеет хорошие характеристики зажигания дуги, и нелегко иметь сбой в зажигании дуги, обрыв дуги и залипание сварочного стержня.

2Оценка процесса сварки стали ASTM A335 P91 10Cr9Mo1VNbN

Согласно НБ/Т47014-2011 “Оценка процесса сварки оборудования, работающего под давлением” 14, составлен процесс сварки стали ASTM A335 P91 10Cr9Mo1VNbN и проведена оценка процесса сварки..

2.1 Подготовка образцов

2.1.1 Обработка фасок

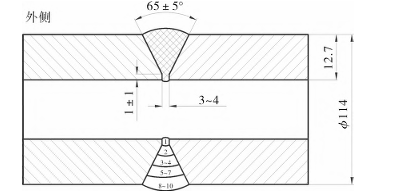

Используйте бесшовную стальную трубу диаметром 114,3×14 мм., в соответствии с потребностями проекта, обработать две секции образцов длиной 150 мм., и утонь их, обработав скос. Требования к форме и размеру фаски показаны на рисунке. 1. Во время обработки, принята холодная обработка, и смазочно-охлаждающая жидкость пополняется вовремя в процессе резки, чтобы избежать перегрева заготовки и ухудшения характеристик исходного материала..

Тем временем 1 Требования к форме и размеру канавки образца

2.1.2 Очистка и сборка

Очистите воду, ржавчина, масло и другие вредные примеси на поверхности канавки и в ее окрестностях (измеряется от края канавки, каждая сторона не менее 20 мм), и отшлифовать канавку до появления металлического блеска. Используйте аргонодуговую сварку. (GTAW) сваривать и выполнять монтажную точечную сварку.

2.1.3 Температура предварительного нагрева и контроль температуры между проходами

Когда температура предварительного нагрева сварной детали ниже 100 ℃., после сварки очень вероятно появление холодных трещин [15-16]. тем не мение, слишком высокая температура предварительного нагрева и температура между проходами также вредны для стали ASTM A335 P91 10Cr9Mo1VNbN., что приведет к значительному снижению вязкости сварного шва17.

На основании исследовательского заключения ссылки [2], температура предварительного нагрева сварочного образца устанавливается на уровне 150~200^∘ C.. Используйте нагрев пламенем для предварительного нагрева.. Когда температура точки контроля достигает температуры предварительного нагрева., подержите его некоторое время перед сваркой.

Межпроходная температура не должна превышать 250°C.. В процессе сварки, инфракрасный термометр используется для измерения температуры между проходами после завершения каждой сварки., и время сварки каждого сварного шва разумно контролируется, чтобы гарантировать, что температура между проходами не превышает технологические требования..

2.2 Сварка образцов

2.2.1 Защитный газ и расход

Аргоновая защита является важной мерой по улучшению характеристик сварного соединения основы образца., а качество газа и рабочие параметры необходимо контролировать. Требование к чистоте аргона: 99.99% (объемная доля), Рекомендуемая скорость потока газа на передней панели составляет 10–14 л/мин.. В то же время, требуется замена аргона сзади. Конкретный метод заключается в наклеивании водорастворимой бумаги с обеих сторон образца и фиксации ее высокотемпературной лентой для образования закрытой камеры.. Рекомендуемый объемный расход газа составляет 8–10 л/мин..

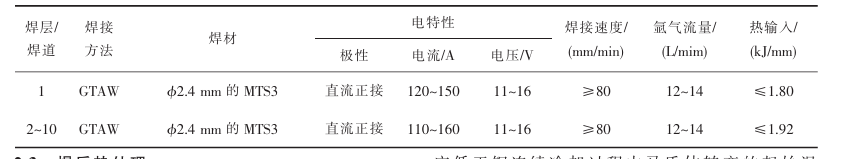

2.2.2 Параметры сварочного процесса

GTAW используется для сварки., и сварка начинается после того, как температура достигнет температуры предварительного нагрева.. Чрезмерное поступление тепла приведет к 8 образование феррита в зоне термического влияния и зоне сварного шва, а также значительно снизит предел прочности при ползучести и ударную вязкость сварного шва.. Ссылка [1] связанный контент, контролируются сварочные параметры сварочного процесса, см. таблицу 4.

2.3 Термическая обработка после сварки

Когда заготовка не подвергается термообработке для снятия напряжений после остановки сварки, сварная деталь нагревается до заданной температуры и выдерживается в течение определенного периода времени, чтобы позволить сварной детали остыть медленнее и позволить водороду выйти из сварного шва за достаточное время. Этот процесс или метод называется посттермической обработкой.. Постотермическая обработка преследует две цели.: 1. Уменьшите термическое напряжение и предотвратите образование трещин во время охлаждения.. 2. Обработка дегидрированием, способствующая диффузии и выходу водорода из сварного шва и устраняющая риск водородного растрескивания на более поздней стадии.. Температура посттермической обработки

Таблица 4 ASTM A335 P91 Параметры процесса сварки стали 10Cr9Mo1VNbN

Она должна быть ниже температуры начала мартенситного превращения в процессе непрерывного охлаждения стали, чтобы предотвратить превращение остаточного аустенита, не подвергшегося мартенситному превращению, в феррит или перлит., тем самым снижая ударную вязкость соединения..

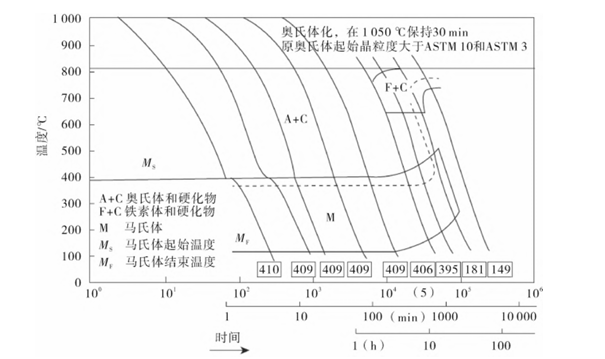

Для стали ASTM A335 P91 10Cr9Mo1VNbN, температурные параметры послетермической обработки определяются на основе непрерывного охлаждения превращения (ЦКТ) изгиб [17]. Кривая CCT стали ASTM A335 P91 10Cr9Mo1VNbN показана на рисунке. 2.

Температура начала мартенситного превращения M_S определяется по рис. 2 примерно 380℃. В сочетании с реальным производственным опытом., Условия процесса посттермической обработки ASTM A335 P91 10Cr9Mo1VNbN установлены на 300 ~ 350 ℃ в течение 2 часов..

Рисунок 2. Кривая трансформации стали ASTM A335 P91 10Cr9Mo1VNbN при непрерывном охлаждении. (кривая ЦКТ)

2.3.2 Термическая обработка после сварки

Послесварочная термообработка — это процесс термообработки, при котором сварная деталь нагревается до определенной температуры. (обычно начальная температура превращения перлита в аустенит во время нагрева.) 30~50^∘ C ниже линии после сварки, и выдерживают при этой температуре в течение определенного периода времени, так, чтобы сварная деталь охлаждалась с относительно медленной скоростью для улучшения металлографической структуры и свойств сварного соединения или устранения остаточных напряжений.. Согласно НБ/Т47015-2011 “Правила сварки сосудов под давлением” 18, температура послесварочной термообработки стали ASTM A335 P91 10Cr9Mo1VNbN установлена на уровне 730 ℃., и изоляционная обработка проводится в течение 13 часов.. За максимальную скорость нагрева принимают меньшую из (единица измерения ℃/ч, δ_PWHT — значение толщины металла шва в мм.) и 220 ℃/ч, а максимальная скорость охлаждения принимается как меньшая из 280 ℃/ч.. Следовательно, скорость нагрева установлена на 55~220^∘ C/ч., и скорость охлаждения установлена на 55~280^∘ C/ч..

3ASTM A335 P91 10Cr9Mo1VNbN контроль стали после сварки

Сразу после сварки, проверить формирование сварного шва. Сварной шов и основной материал имеют плавный переход., и нет никаких дефектов типа подрезов, отсутствие проваров и трещин. 24час после сварки, сварной шов подвергается неразрушающему контролю, например ультразвуковому контролю. (UT) и рентгенографическое исследование (RT) для предотвращения замедленных трещин в сварном шве. Неразрушающий контроль проводился на основе NB/T47013-2015. “Неразрушающий контроль оборудования, работающего под давлением” 191.

4 Проверка качества сварки и анализ результатов

4.1 Анализ химического состава

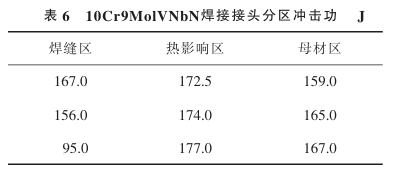

Сварные соединения стали ASTM A335 P91 10Cr9Mo1VNbN были отобраны и проанализированы для определения их химического состава. (Таблица 5). Состав соответствовал требованиям NB/T47008-2017. “Поковки из углеродистой и легированной стали для оборудования под давлением” [20].

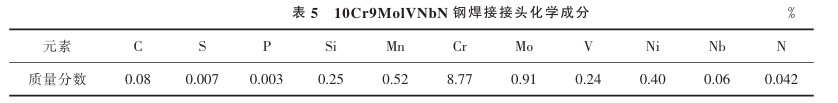

4.2 Механические свойства

Согласно требованиям НБ/Т47014-20111, 2 образцы на растяжение, 4 образцы с боковым изгибом и 1 изготовлена группа ударных образцов в разных регионах и проведены испытания механических свойств.. Предел прочности образцов составил 704 МПа и 710 МПа., и трещин на боковых изгибах образцов не было. Энергия удара зоны сварки, зона термического влияния и зона основного материала показаны в таблице. 6.

Согласно НБ/Т47008-2017, когда толщина стального листа меньше или равна 300 мм, аттестационные показатели прочности на разрыв и энергии удара составляют 585~755МПа и не менее 47Дж.. Следовательно, Видно, что механические свойства сварного соединения ASTM A335 P91 10Cr9Mo1VNbN соответствуют требованиям.

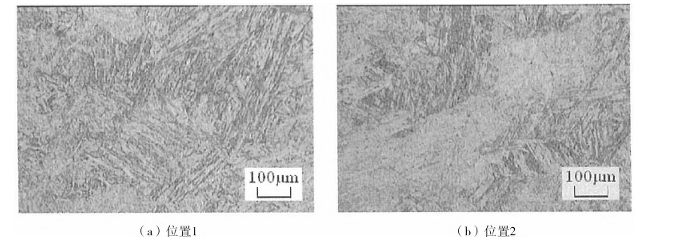

4.3 Металлографическая структура и твердость. В качестве испытательной поверхности принято поперечное сечение сварного соединения ASTM A335 P91 10Cr9Mo1VNbN.. Перед тестом, раздел, подлежащий тестированию, обрабатывается, в том числе механическое шлифование, механическая полировка и травление в водном растворе HCl с массовой долей 3% FeCl3 и массовая доля 10% на 3~5с. Две позиции выбраны в Т/2 (T — толщина основного материала) поперечного сечения сварного шва для испытаний, а полученная схема анализа металлографической структуры представлена на рисунке. 3. Как показано на рисунке 3, после того, как образец сварного шва был нагрет до 730 ℃ и выдержан при этой температуре в течение 13 часов., структура зоны сварного шва – отпущенный мартенсит. + небольшое количество бейнита. Судя по характеристикам этой металлографической структуры, можно сделать вывод, что легирующие элементы сварочного материала растворились в аустените., уменьшение положения точки Ms на кривой CCT, так что время пребывания образца сварного шва на этапе предварительного нагрева 150-200 ℃ было относительно продолжительным., и зерна продолжали расти. После охлаждения, структура, показанная на рисунке, образовалась.

Тем временем 3 Металлографические структуры в различных положениях поперечного сечения сварного шва ASTM A335 P91 10Cr9Mo1VNbN при температуре T/2. (100x)

5 Заключение

ASTM A335 P91 Стальной материал 10Cr9Mo1VNbN имеет плохую свариваемость., очень чувствителен к температуре термообработки, имеет большую склонность к холодному растрескиванию, и подвержен таким проблемам, как снижение прочности сварных соединений., преждевременный выход деталей из строя, и неквалифицированные механические свойства после сварки во время сварки. Посредством оценки процесса сварки и проверки механических свойств после сварки., параметры и условия процесса, такие как выбор сварочной проволоки, очистка перед сваркой, предварительный подогрев перед сваркой, Оптимизированы межслойная температура и характеристики сварки стали ASTM A335 P91 10Cr9Mo1VNbN.. Полученный процесс сварки практичен и успешно применяется для сварки изделий., который может предоставить рекомендации по сварке аналогичных стальных изделий..

-steel-pipe-750x480.jpg)