Độ dày tường nặng SCH 160 Ống thép liền mạch

Tháng mười một 28, 2025

Ống thép composite lót hợp kim chống ăn mòn lưỡng kim

ống thép nồi hơi 5, 2025Lính gác mạ kẽm: Khám phá sâu về phần rỗng kết cấu hình vuông mạ kẽm (SHS) là xương sống của cơ sở hạ tầng có khả năng phục hồi

Bối cảnh xây dựng hiện đại và công nghiệp nặng được đặc trưng bởi nhu cầu không ngừng về vật liệu đồng thời mang lại hiệu suất kết cấu vượt trội và khả năng chống suy thoái môi trường. Ở ngã tư quan trọng này, Các Thép mạ kẽm Phần rỗng vuông (SHS) nổi lên như một giải pháp kỹ thuật phức tạp, đại diện cho sự hội tụ của hình học cấu trúc hiệu quả với một mô hình tiên tiến, hiến tế sự ăn mòn hệ thống bảo vệ. Sản phẩm này không chỉ là một ống thép đơn giản; nó là một thành phần được thiết kế tỉ mỉ, có thiết kế tuân thủ một phức tạp, ma trận chồng chéo của các tiêu chuẩn toàn cầu—từ ASTM và API cho các đặc tính và kích thước cơ học, theo EN và ISO đối với các yêu cầu về tạo hình nguội và phủ. Thách thức trong việc tìm hiểu giá trị thực sự của SHS mạ kẽm nằm ở việc đánh giá cao mối quan hệ hiệp lực giữa các sản phẩm khép kín của nó., mặt cắt hiệu quả về mặt hình học và khả năng điện hóa hy sinh của lớp mạ kẽm bên ngoài của nó.

Cơ sở lý luận của việc lựa chọn hình dạng SHS có nguồn gốc sâu xa từ các nguyên lý cơ học. Không giống như các phần mở (chẳng hạn như dầm chữ I hoặc kênh), phần hộp kín tối đa hóa mô men quán tính cho một diện tích mặt cắt ngang nhất định, mang lại tỷ lệ sức mạnh trên trọng lượng đặc biệt. Hiệu quả nội tại này làm cho SHS trở nên lý tưởng cho các ứng dụng kết cấu trong đó việc giảm thiểu trọng lượng và khả năng chịu tải đa hướng là tối quan trọng.. Khi sức mạnh kết cấu này được kết hợp với tuổi thọ nhờ quá trình mạ điện—việc ứng dụng lớp kẽm được thiết kế để ưu tiên ăn mòn lớp nền kim loại màu bên dưới—thành phần tạo thành trở thành sự lựa chọn dứt khoát cho các bề mặt tiếp xúc., ẩm ướt, hoặc môi trường khắc nghiệt trong khai thác, xây dựng, quá trình lây truyền, và cơ sở hạ tầng dân dụng nói chung. Danh sách đầy đủ các tiêu chuẩn có thể áp dụng—từ các mã cấu trúc như ASTM A500 và EN 10219 đến các thông số kỹ thuật của lớp phủ như TỪ 2444 và TIÊU CHUẨN ISO 1461—nhấn mạnh sự cần thiết của việc sản xuất sản phẩm này dưới những điều kiện nghiêm ngặt, kiểm soát có thể theo dõi để đáp ứng nhu cầu đa dạng và quan trọng của nhóm khách hàng toàn cầu.

1. Sức mạnh tổng hợp của hình dạng và sức mạnh: Cơ học SHS và hiệu quả kết cấu

Việc lựa chọn một phần rỗng hình vuông (SHS) qua một Thông tư (CHS) hoặc phần mở là một quyết định kỹ thuật dựa trên việc tối ưu hóa việc phân bổ vật liệu theo tải trọng kết cấu dự đoán. SHS là một ví dụ điển hình về hình học cung cấp độ cứng và khả năng chịu tải tối đa với mức sử dụng vật liệu tối thiểu.

Lợi thế hình học và khả năng chống xoắn

Trong kỹ thuật kết cấu, hiệu quả thường được đo bằng khả năng chống oằn của thành phần, uốn, và xoắn. Đối với một lượng thép nhất định, đóng cửa, phần hình vuông đối xứng vốn mang lại hiệu suất vượt trội so với lực xoắn so với phần mở. Khi dầm chữ I chịu xoắn, mặt bích mỏng của nó dễ bị cong vênh, dẫn đến sự tập trung ứng suất cắt cao và sự phá hủy nhanh chóng; ngược lại, bức tường liên tục của SHS tạo ra một hộp mô-men xoắn hiệu quả cao. Đặc tính này là vô giá trong các ứng dụng như tháp truyền tải, khung cứng nhắc, và lan can cầu, nơi tải trọng gió hoặc lực động gây ra mômen xoắn đáng kể. Tính đối xứng vốn có của mặt cắt hình vuông cũng giúp đơn giản hóa thiết kế kết nối và đảm bảo hiệu suất có thể dự đoán được dưới tải trọng uốn tác dụng trong bất kỳ mặt phẳng nào, loại bỏ sự cần thiết phải định hướng phần dựa trên hướng của tải chính.

Quy trình sản xuất SHS quyết định các đặc tính cuối cùng của nó. Những phần này thường được sản xuất thông qua Tạo hình nguội từ cuộn cán nóng. Dải phẳng được tạo hình dần dần thành hình vuông trước khi các cạnh được nối bằng hàn điện trở liên tục (MÌN) hoặc hàn hồ quang chìm (THẤY). Quá trình tạo hình nguội giới thiệu căng cứng đến thép, đặc biệt là ở các khu vực góc, làm tăng nhẹ sức mạnh năng suất của thành phẩm, một yếu tố thường được tính đến trong các tiêu chuẩn như ASTM A500. Quá trình này đòi hỏi phải kiểm soát chặt chẽ độ dẻo của vật liệu cơ bản (Lớp Q235, Q345, GR. B/C), đảm bảo thép có thể chịu được biến dạng dẻo nghiêm trọng cần thiết để hình thành bán kính góc kín mà không bị nứt hoặc phát triển các ứng suất dư không mong muốn mà sau này có thể làm tổn hại đến tính toàn vẹn của lớp phủ kẽm.

Yêu cầu về độ bền kéo và năng suất trong các lớp kết cấu

Các loại vật liệu cơ bản được sử dụng cho SHS mạ kẽm thuộc loại kết cấu có độ bền từ trung bình đến cao, đảm bảo hỗ trợ đầy đủ cho tải trọng tĩnh và động đáng kể. Lớp như Q345 (tiêu chuẩn Trung Quốc, khoảng $345 \text{ MPa}$ sức mạnh năng suất) và C350 (Tiêu chuẩn kết cấu của Úc/New Zealand, $350 \text{ MPa}$ sức mạnh năng suất) đặc biệt phổ biến vì khả năng hàn tuyệt vời kết hợp với độ bền cao.

Các tiêu chuẩn kết cấu, nhu la ASTM A500 (đặc biệt là loại C và D cho ống kết cấu hàn) và EN 10219 (Phần rỗng kết cấu hàn tạo hình nguội), áp đặt các yêu cầu nghiêm ngặt liên kết hình dạng và độ dày với năng suất yêu cầu tối thiểu và độ bền kéo. Một yêu cầu điển hình đòi hỏi độ bền kéo tối thiểu $R_m$ của $450 \text{ MPa}$ và cường độ năng suất tối thiểu $R_{eH}$ của $345 \text{ MPa}$ cho các lớp cao hơn. Tỷ số giữa cường độ năng suất và cường độ kéo ($R_{eH}/R_m$) được kiểm soát tỉ mỉ để đảm bảo rằng thép có đủ độ dẻo trước khi bị đứt, một tính năng an toàn quan trọng cho phép biến dạng cấu trúc (cảnh báo) trước sự sụp đổ cuối cùng. Thông số kích thước của SHS không chỉ bao gồm kích thước tổng thể và độ dày thành, nhưng cũng có bán kính góc, được kiểm soát chặt chẽ để cân bằng lợi ích của việc làm cứng biến dạng với khả năng bị nứt góc trong quá trình tạo hình nguội. Bán kính góc ngoài phải đảm bảo yêu cầu, thường không nhiều hơn $2.0$ đến $3.0$ lần độ dày của tường, để đảm bảo cả hiệu suất kết cấu và độ bao phủ lớp phủ tối ưu trong quá trình mạ điện tiếp theo.

| Hạng mục | Lớp đại diện | Sức mạnh tối thiểu năng suất (ReH) | Độ bền kéo tối thiểu (Rm) | Trọng tâm ứng dụng tiêu chuẩn |

| Kết cấu cơ bản | Q235, Gr.A, C250 | $235-250 \text{ MPa}$ | $370-410 \text{ MPa}$ | Mục đích chung, Khung căng thẳng thấp |

| Kết cấu cao | Q345, Gr.B/C, C350 | $345-355 \text{ MPa}$ | $450-480 \text{ MPa}$ | Xây dựng cao tầng, Cột chịu lực |

| Đường ống/Chất lỏng | API 5L Gr. B, ASTM A53 | $240 \text{ MPa}$ | $415 \text{ MPa}$ | ống dẫn, Truyền chất lỏng áp suất thấp (khi mạ kẽm) |

2. Lá chắn kẽm: Luyện kim và bảo vệ chống ăn mòn hy sinh

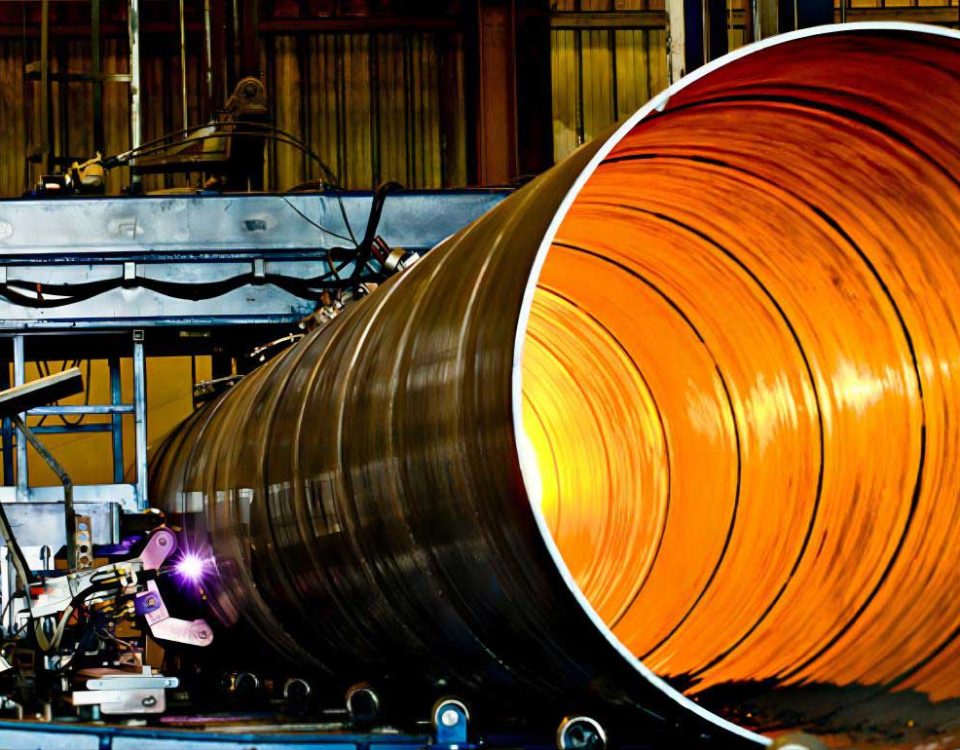

Đặc điểm nổi bật của sản phẩm này—sự mạ điện—biến nó từ một bộ phận kết cấu tiêu chuẩn thành một bộ phận ít cần bảo trì., tài sản có độ bền cao. Khả năng chống ăn mòn này đạt được thông qua việc áp dụng lớp phủ kẽm kim loại, thông thường thông qua Mạ kẽm nhúng nóng quá trình, Đây là phương pháp hiệu quả nhất để bảo vệ lâu dài thép chế tạo.

Khoa học về mạ kẽm nhúng nóng và các lớp bề mặt

Mạ kẽm nhúng nóng liên quan đến việc ngâm các vật liệu đã được làm sạch trước, thành phần thép chế tạo vào bể kẽm nóng chảy (được tổ chức vào khoảng $450^{\circ}\text{C}$). Việc ngâm ở nhiệt độ cao này gây ra phản ứng luyện kim giữa sắt (Fe) trong nền thép và kẽm lỏng (Zn), dẫn đến hình thành một loạt các vật liệu có độ bền cao, lớp hợp kim sắt-kẽm liên kim loại. Những lớp này rất quan trọng đối với chức năng của lớp phủ:

-

Gamma ($\Gamma$) Lớp: Lớp trong cùng, liền kề với thép, là khó nhất, có hàm lượng sắt cao ($\sim 21-28\% \text{ Fe}$). Sự hình thành của nó đảm bảo sự liên kết bền chặt giữa lớp phủ và nền thép.

-

Đồng bằng ($\delta_1$) Lớp: Lớp tiếp theo, đặc trưng bởi cấu trúc tinh thể dạng cột hơn và hàm lượng sắt thấp hơn ($\sim 10\% \text{ Fe}$), góp phần đáng kể vào độ cứng và khả năng chống mài mòn của lớp phủ.

-

Zeta ($\zeta$) Lớp: Thành phần chính của độ dày lớp phủ, Lớp này thường là lớp hợp kim dày nhất và đóng góp đáng kể vào tính chất cơ học của lớp phủ..

-

Và ($\eta$) Lớp: Lớp ngoài cùng được cấu tạo từ kẽm nguyên chất ($\sim 0\% \text{ Fe}$) và tương đối mềm và dẻo. Lớp kẽm tinh khiết này cung cấp ngay lập tức, chống ăn mòn có thể nhìn thấy và cho phép lớp phủ hấp thụ các tác động nhỏ mà không bị nứt.

Sự phân tầng này, liên kết luyện kim cung cấp độ bám dính cao hơn và khả năng chống hư hỏng cơ học so với sơn đơn giản hoặc lớp phủ mạ điện. Độ dày của các lớp này, và do đó tổng trọng lượng lớp phủ, được quy định bởi các tiêu chuẩn như TIÊU CHUẨN ISO 1461 và ASTM A123, được đo bằng gam trên mét vuông ($\text{g}/\text{m}^2$) hoặc triệu. Độ dày lớp phủ yêu cầu được quyết định bởi độ ăn mòn của môi trường sử dụng dự kiến, với lớp phủ dày hơn được chỉ định cho môi trường công nghiệp hoặc biển có tính xâm thực cao.

Nguyên tắc hy sinh và tuổi thọ ăn mòn

Thiên tài thực sự của lớp phủ kẽm nằm ở hiến tế (catôt) nguyên tắc bảo vệ. Khi lớp kẽm bị thủng – do trầy xước, va chạm, hoặc khoan lỗ—và thép bên dưới tiếp xúc với chất điện phân ăn mòn (độ ẩm, cơn mưa, độ ẩm), kẽm, là kim loại kém quý hơn sắt, trở thành cực dương hy sinh. Kẽm dễ bị ăn mòn, tạo ra dòng điện bảo vệ ngăn chặn sự ăn mòn của thép tiếp xúc (cực âm). Quá trình này tiếp tục cho đến khi tất cả kẽm ở khu vực gần chỗ bị thủng được tiêu thụ hết., do đó cung cấp khả năng tự phục hồi tuyệt vời để đảm bảo tính toàn vẹn của cấu trúc ngay cả sau khi bị hư hỏng nhỏ.

Tuổi thọ của lớp mạ kẽm tỷ lệ thuận với độ dày của nó và tỷ lệ nghịch với tốc độ ăn mòn cục bộ (thường được đo bằng $\mu\text{m}$ lượng kẽm tiêu thụ mỗi năm). Trong môi trường nông thôn điển hình, tuổi thọ sử dụng có thể vượt quá 70 năm, trong khi ở các khu công nghiệp hoặc biển có tính hung hãn cao, tuổi thọ có thể giảm nhưng vẫn vượt trội hơn nhiều so với thép không mạ hoặc sơn, dẫn đến tiết kiệm đáng kể chi phí bảo trì và sơn lại trong suốt vòng đời của kết cấu.

Các yếu tố luyện kim ảnh hưởng đến quá trình mạ điện (Hiệu ứng Sandelin)

Thành phần hóa học của thép nền, đặc biệt là nội dung của Silicon (Si) và Phốt pho (P), rất quan trọng đối với quá trình mạ điện. Mức độ cao của các nguyên tố này có thể đẩy nhanh phản ứng sắt-kẽm, dẫn đến sự phát triển nhanh chóng của các lớp hợp kim sắt-kẽm. Hiện tượng này, được gọi là Hiệu ứng Sandelin, có thể tạo ra một lớp quá dày, màu xám xỉn, và lớp phủ có khả năng giòn dễ bị bong tróc. vì thế, đặc điểm kỹ thuật cho các cấp kết cấu dành cho mạ điện, chẳng hạn như Q345, thường bao gồm các hạn chế về hàm lượng silicon để đảm bảo lớp phủ kẽm cuối cùng dễ uốn, sáng bóng, và tuân thủ một cách tối ưu, đáp ứng nhu cầu thẩm mỹ và cơ học của kết cấu cuối cùng. Sự kiểm soát chặt chẽ này là lý do tại sao các yêu cầu về thành phần hóa học đối với các loại mạ kẽm thường khắt khe hơn so với thép kết cấu thông thường..

3. Điều hướng mê cung quy định toàn cầu: Tiêu chuẩn và thông số kỹ thuật

Danh sách đầy đủ các tiêu chuẩn có thể áp dụng—bao gồm các quy định về cấu trúc, dịch, và các yêu cầu về lớp phủ trên nhiều châu lục—là minh chứng cho ứng dụng toàn cầu và tính linh hoạt vốn có của SHS mạ kẽm. Các nhà sản xuất phải thể hiện chiến lược tuân thủ tích hợp để chứng nhận một sản phẩm duy nhất theo khuôn khổ quy định đa dạng này.

Tuân thủ về cấu trúc và kích thước (A500 so với. EN 10219)

Các tiêu chuẩn cơ bản về hình học và tính năng cơ học của phần rỗng là ASTM A500 (Bắc Mỹ) và EN 10219 (Europe).

-

ASTM A500: Tập trung chủ yếu vào các tính chất cơ học cần thiết, xác định hạng A, B, C, và D với sức mạnh năng suất ngày càng tăng. Nó bao gồm các yêu cầu cụ thể đối với bán kính góc ngoài, thẳng, và, quan trọng, xoắn- độ lệch quay dọc theo chiều dài của mặt cắt, phải được kiểm soát chặt chẽ về độ chính xác về mặt thẩm mỹ và kết nối trong các ứng dụng kết cấu.

-

EN 10219: Chủ yếu bao gồm thép kết cấu hàn tạo hình nguội, cung cấp các bảng chiều toàn diện cho các phần hình vuông và hình chữ nhật. Nó chỉ định tỉ mỉ dung sai cho độ dày của tường (WT), kích thước tổng thể, thẳng, và độ không vuông góc của các góc. Tuân thủ EN 10219 đảm bảo rằng SHS đáp ứng tính đồng nhất về kích thước nghiêm ngặt cần thiết cho việc hàn và bắt vít kết cấu trong các dự án cơ sở hạ tầng ở Châu Âu.

Các Dung sai của lịch trình độ dày là quan trọng. Đối với mặt cắt tạo hình nguội, dung sai độ dày của tường thường được biểu thị bằng phần trăm của độ dày danh nghĩa, thường yêu cầu WT không nhỏ hơn $90\%$ của WT danh nghĩa, đảm bảo rằng các tính toán về năng lực kết cấu vẫn có giá trị ngay cả ở điểm mỏng nhất.

Tuân thủ lớp phủ và hoàn thiện (TỪ 2444, TIÊU CHUẨN ISO 1461, ASTM A123)

Các tiêu chuẩn quản lý quá trình mạ điện đảm bảo khả năng chống ăn mòn đồng đều và phù hợp với tuổi thọ sử dụng dự định.

-

TIÊU CHUẨN ISO 1461 / ASTM A123: Chúng xác định độ dày hoặc khối lượng lớp phủ kẽm yêu cầu tối thiểu trên một đơn vị diện tích. Yêu cầu này thay đổi tùy theo độ dày thành của thép, vì các phần thép dày hơn giữ nhiệt nhiều hơn, dẫn đến lớp hợp kim dày hơn trong quá trình nhúng nóng. Ví dụ, một bức tường nặng SHS có thể yêu cầu độ dày lớp phủ là $85 \mu\text{m}$ tối thiểu, dịch sang một loạt $610 \text{ g}/\text{m}^2$. Quy trình kiểm tra nghiêm ngặt, chẳng hạn như đo bằng máy đo từ tính hoặc kiểm tra tước bỏ, phải được sử dụng để chứng nhận khối lượng lớp phủ này.

-

TỪ 2444 / TIÊU CHUẨN ISO 65: Những điều này về mặt lịch sử liên quan đến các yêu cầu về ren và lớp phủ ống, thường phù hợp khi SHS mạ kẽm được sử dụng trong hệ thống ống nước hoặc vận chuyển chất lỏng (nơi hình dạng có thể là hình chữ nhật hoặc hình tròn). Họ chỉ định chất lượng hoàn thiện, sự vắng mặt của các cạnh sắc nét, và sự phù hợp của lớp phủ cho ren hoặc hàn.

Khối lượng lớn các yêu cầu tuân thủ chỉ ra rằng quy trình sản xuất phải được ghi chép và kiểm soát chặt chẽ, sử dụng vật liệu được chứng nhận (Q195 Q345) và các quy trình có thể truy ngược lại quá trình nấu chảy thép ban đầu.

| Thông số kỹ thuật | Lớp Q345 (Kết cấu điển hình) | ASTM A500 hạng C (Kết cấu điển hình) | Tiêu chuẩn / Mã quản lý |

| Cơ sở vật chất | Thép Mn-Si có hàm lượng cacbon thấp | Thép ống/vỏ có hàm lượng cacbon thấp | GB / T 1591, ASTM A500 |

| Thành phần hóa học | Carbon $\leq 0.20\%$ | Carbon $\leq 0.23\%$ | EN 10025, ASTM A500 |

| Silicon (Kiểm soát mạ kẽm) | $\leq 0.35\%$ (Kiểm soát chặt chẽ việc mạ điện) | $\leq 0.40\%$ (Khác nhau theo tiêu chuẩn) | TIÊU CHUẨN ISO 1461 (Gián tiếp) |

| Yêu cầu về độ bền kéo | Min $R_{eH} = 345 \text{ MPa}$ | Min $R_{eH} = 339 \text{ MPa}$ | EN 10219, ASTM A500 |

| Xử lý nhiệt | Không có (Như hình thành) hoặc chuẩn hóa | Không có (Như hình thành) | EN 10219, ASTM A500 |

| Dung sai của WT | $\pm 10\%$ hoặc $90\%$ của WT danh nghĩa | $\pm 10\%$ hoặc $90\%$ của WT danh nghĩa | EN 10219 / ASTM A500 |

| Khối lượng phủ | Min $610 \text{ g}/\text{m}^2$ (cho $\geq 6 \text{ mm}$ bức tường) | Min $610 \text{ g}/\text{m}^2$ (cho $\geq 6 \text{ mm}$ bức tường) | TIÊU CHUẨN ISO 1461 / ASTM A123 |

| Loại kết nối | Mối nối hàn hoặc bắt vít | Mối nối hàn hoặc bắt vít | AWS D1.1 / EN 1011 |

4. Ứng dụng, Dịch vụ Kinh tế Đời sống, và đề xuất giá trị cuối cùng

Lý do cuối cùng cho việc chỉ định Thép mạ kẽm SHS xuất phát từ một phân tích kinh tế phức tạp, cân nhắc chi phí ban đầu cao hơn của sản phẩm mạ kẽm so với việc giảm đáng kể chi phí bảo trì trong suốt thời gian vận hành của hệ thống—trường hợp thuyết phục cho giá trị vòng đời vượt trội.

Ứng dụng trong môi trường khắc nghiệt và tiếp xúc

Sự kết hợp độc đáo giữa hiệu quả kết cấu và khả năng chống ăn mòn hướng tới việc ứng dụng SHS mạ kẽm vào các môi trường được đặc trưng bởi yêu cầu về tuổi thọ lâu dài và tiếp xúc liên tục với các yếu tố:

-

Dân dụng và cơ sở hạ tầng: Lan can cầu dành cho người đi bộ và đường cao tốc, rào cản va chạm, hỗ trợ dấu hiệu tiện ích công cộng, và kết cấu mặt tiền kiến trúc. Lớp mạ kẽm mang lại cả độ bền kết cấu cần thiết và độ sạch sẽ, thẩm mỹ không cần bảo trì.

-

Công nghiệp và khai thác mỏ: Khung hệ thống băng tải, hỗ trợ xử lý vật liệu, kết cấu tháp giải nhiệt, và giá đỡ ống. Những môi trường này thường kết hợp độ ẩm cao hoặc hóa chất ăn mòn với độ mài mòn, làm cho mạnh mẽ, lớp phủ kẽm có thể sửa chữa cần thiết cho hoạt động liên tục.

-

Nông nghiệp và Viễn thông: Cấu trúc nhà kính, bài viết hàng rào, và tháp tiện ích hoặc truyền tải. Trong các ứng dụng này, Độ cứng xoắn tuyệt vời của SHS được kết hợp với khả năng chịu được mưa hàng chục năm, mặt trời, và luân chuyển nhiệt độ mà không cần sơn lại.

Tính ưu việt về mặt kinh tế của mạ điện (Chi phí vòng đời)

Chi phí ban đầu của thép mạ kẽm nhúng nóng thường cao hơn so với hệ thống sơn hoặc sơn đơn giản. Tuy nhiên, một cách toàn diện Chi phí vòng đời (LCC) phân tích chủ yếu ủng hộ việc mạ điện. Mô hình chi phí yêu cầu chiết khấu chi phí bảo trì trong tương lai về thời điểm hiện tại bằng cách sử dụng Giá trị hiện tại ròng (NPV) phương pháp.

Cấu trúc được sơn, ngay cả với hệ thống ba lớp chất lượng cao, thường yêu cầu lớp sơn phủ lại và chuẩn bị bề mặt chính đầu tiên trong vòng $10$ đến $15$ năm, tiếp theo là các lớp sơn lại tiếp theo mỗi $5$ đến $10$ nhiều năm sau đó. Quá trình này đòi hỏi giàn giáo đắt tiền, nổ bề mặt (tạo ra chất thải độc hại), nhân công, và chi phí vật chất, tất cả đều tăng cao đáng kể bởi lạm phát trong tương lai. Ngược lại, cấu trúc SHS được mạ kẽm tốt thường không cần bảo trì $50$ đến $70$ năm trong môi trường ôn hòa. NPV của việc loại bỏ ba đến năm chu kỳ bảo trì chính trong vòng đời kết cấu 50 năm dễ dàng lớn hơn phí bảo hiểm ban đầu phải trả cho lớp phủ kẽm. Thực tế này cho thấy SHS mạ kẽm không phải là sản phẩm có giá thành cao hơn., nhưng về lâu dài đầu tư tiết kiệm chi phí giúp giảm thiểu thời gian ngừng hoạt động và tối đa hóa tiện ích tài sản.

Phần rỗng vuông bằng thép mạ kẽm đóng vai trò là trụ cột nền tảng trong xây dựng hiện đại, kết nối thành công các nhu cầu thường xuyên mâu thuẫn về hiệu suất cơ học và khả năng phục hồi môi trường. Sức mạnh của nó được rút ra từ hình học kỷ luật của SHS, trong khi độ bền của nó được cung cấp bởi quá trình điện hóa hy sinh của lớp phủ kẽm. Được sản xuất dưới sự chính xác, yêu cầu tích hợp của các tiêu chuẩn toàn cầu như ASTM A500 và EN 10219 cho cấu trúc, và ISO 1461 để bảo vệ chống ăn mòn, sản phẩm này có rủi ro thấp, giải pháp mang lại lợi nhuận cao cho các cấu trúc lộ thiên, thể hiện tính ưu việt về mặt thiết kế có thể định lượng được không chỉ ở cường độ năng suất mà còn ở khả năng phục vụ không cần bảo trì trong nhiều thập kỷ.