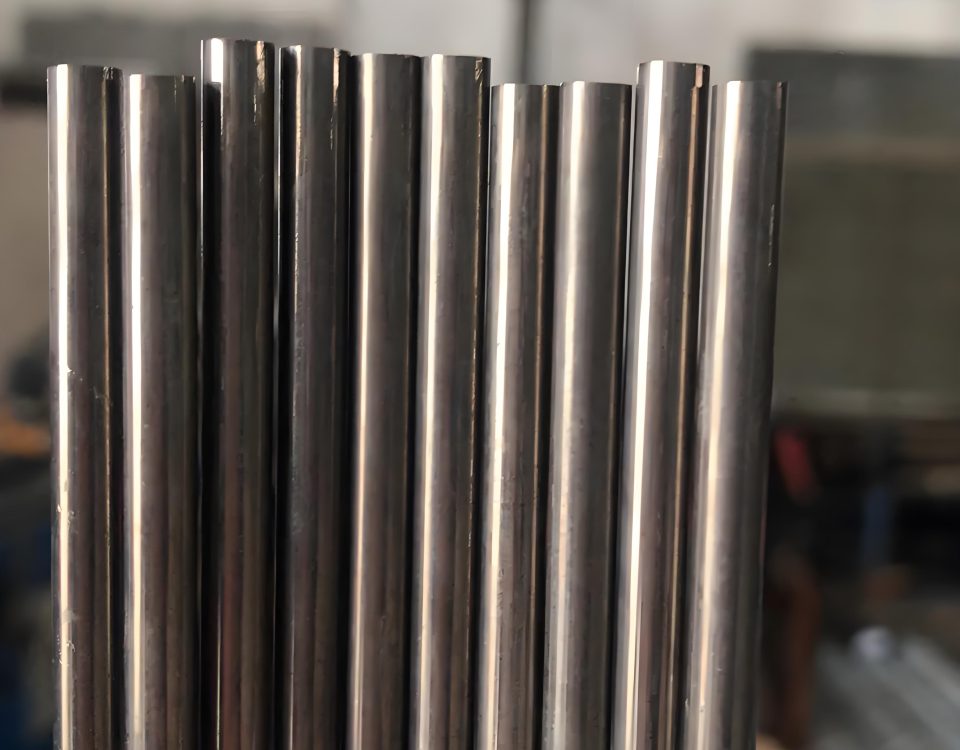

Süper Dubleks Alaşım UNS S32750 Çelik Borular | F53 / 1.4410 / 32750 / alaşım 2507

Temmuz 24, 2025

Nikel alaşımı 718 (İnconel® 718, US N07718, W. Hayır.. 2.4668) Çelik Boru

Ağustos 8, 2025

Incoloy 901 Nikel Alaşımlı Çelik Boru (UNS N09901/DIN 1.4898): Kapsamlı Bir Genel Bakış

Incoloy'a Giriş 901

Incoloy 901, UNS N09901 veya DIN olarak belirlenmiştir 1.4898, olağanüstü mekanik gücü ile tanınan yüksek performanslı bir nikel-demir-krom süper alaşımdır, sürünme direnci, ve korozyon Yüksek sıcaklıklarda direnç. Zorlu uygulamalar için geliştirildi, özellikle havacılık ve gaz türbini endüstrilerinde, Bu alaşım, aşırı ortamlarda güvenilirlik sağlamak için sağlam bir bileşimi benzersiz metalurjik özelliklerle birleştirir. Yüksek sıcaklıklara dayanma yeteneği, Aşındırıcı atmosferlere diren, ve stres altında yapısal bütünlüğün korunması, türbin diskleri gibi kritik bileşenler için tercih edilen bir seçim haline getirir., milleri, ve sorunsuz borular. Incoloy 901’in çok yönlülüğü, kesintisiz ve kaynaklı borularda kullanımını uzatır, dayanıklılık ve performansın en önemli olduğu yüksek sıcaklık sistemlerinin ayrılmaz bir parçası.

Alaşımın bileşimi, Nikel, ütü, krom, Titanyum, alüminyum, ve molibden, güç ve işlenebilirlik dengesi elde etmek için dikkatlice tasarlanmıştır. Önemli demir içeriği, dövme özelliklerini geliştirir, Titanyum ve alüminyum yağış sertleşmesine katkıda bulunurken, Yaklaşık 1110 ° F'ye kadar yüksek verim mukavemeti (600° C). Molibden, katı çözelti güçlendirme sağlar, Alaşımın uzun süreli stres altında deformasyona direnme yeteneğini daha da desteklemek. Bu özellikler Incoloy 901 Sürünmeye direnç gerektiren uygulamalarda vazgeçilmez borular, tükenmişlik, ve sert çalışma koşullarında oksidasyon.

Bu makale Incoloy'un ayrıntılı bir keşfi 901 nikel alaşımlı çelik borular, Malzeme kompozisyonlarını kapsayan, Mekanik Özellikler, korozyon direnci, ve pratik uygulamalar. Temel teknik verileri özetlemek için kapsamlı bir parametre tablosu dahil edilmiştir., Mühendisler için net bir referans sunmak, üreticiler, ve araştırmacılar. Alaşımın özelliklerine ve performansına girerek, Bu makale, modern endüstriyel uygulamalardaki öneminin altını çizmeyi amaçlamaktadır..

Incoloy 901 (UNS N09901/DIN 1.4898)

Incoloy 901 Kimyasal bileşimi:

| alaşım | % | Ni | Cu | Al | Fe | Ti | eş | MN | S | C | Si | P | CR | sen | B |

| Incoloy 901 | Min. | 40.0 | 2.35 | 11.0 | 5.0 | 0.01 | |||||||||

| Max. | 45.0 | 0.50 | 0.35 | Denge | 3.10 | 1.0 | 1.0 | 0.03 | 0.10 | 0.60 | 0.03 | 14.0 | 7.0 | 0.02 |

Incoloy 901 Fiziki ozellikleri:

| Yoğunluk | 8.14 g/cm3 |

| Erime noktası | 1280-1345C |

Incoloy 901 oda sıcaklığında minimum mekanik özellikler:

| Durum | Çekme dayanımı RM N/mm2 |

Verim gücü RP0.2n/mm2 |

Kopma uzaması A5 % |

| Incoloy 901 | 1034 | 689 | 12 |

Kimyasal bileşim ve malzeme analizi

Incoloy 901 bir nikel-demir kromu matrisine dayanan östenitik yaşta sertleşen bir alaşımdır, Titanyumun stratejik eklemeleriyle, alüminyum, molibden, ve bor ve karbon gibi eser unsurlar. Kesin kimyasal bileşim, performansı için kritik öneme sahiptir., Her öğe alaşımın özelliklerini artırmada belirli bir rol oynarken. Tipik kompozisyon, Ağırlık yüzdeleri olarak ifade edildi, % 40.0-45.0 nikel içerir, 11.0–14.0 krom, 5.0–7.0% molibden, 2.35–3.10% Titanyum, 0.1–0.6 alüminyum, ve bir demir dengesi, küçük miktarda karbon ile (≤0.1), manganez (≤%1,0), silikon (≤0,6), kükürt (≤0.03%), Ve bor (≤0.02).

Nikel, alaşımın korozyon direncinin temelini oluşturur ve yüksek sıcaklık istikrarı, jet motoru egzozları gibi agresif ortamlarda güvenilir bir şekilde performans göstermesini sağlamak. Krom oksidasyon direncini arttırır, Malzemeyi yüksek sıcaklıklarda ölçeklendirmeden koruyan koruyucu bir oksit tabakasının oluşturulması. Molibden, katı çözelti güçlendirmeye katkıda bulunur, Klorür açısından zengin ortamlarda sürünme ve çukur korozyonuna karşı direncin iyileştirilmesi. Titanyum ve alüminyum, alaşımın yağış sertleştirme mekanizmasının anahtarıdır, Metastable γ Oluşturma ” [NI3(Ti, Al)] faz, bu da akma gücünü önemli ölçüde artırır. Az miktarda bor tahıl sınır gücünü arttırır, Yüksek sıcaklık maruziyeti sırasında büyük çaplı çatlama riskinin azaltılması. Düşük karbon içeriği karbür yağışını en aza indirir, Uzun süreli kullanım sırasında mikroyapı stabilize etmek.

Malzemenin östenitik yapısı mükemmel tokluk ve süneklik sağlar, yüksek sıcaklıklarda bile, kontrollü alüminyum ilavesi, γ ”fazının daha az arzu edilen η-ni3TI fazına dönüşümünü inhibe eder, Uzun vadeli istikrarı korumak. Bu özenle dengeli kompozisyon, Incoloy 901 Yüksek gücü iyi dövme özellikleriyle birleştirmek için, Sıkı endüstri standartlarını karşılayan kesintisiz boruların üretilmesine uygun hale getirmek, ASME SB407 tarafından nikel-demir-krom alaşımları için belirtilenler gibi.

Incoloy'un mekanik özellikleri 901 borular

Incoloy'un mekanik özellikleri 901 Nikel alaşımlı çelik borular tanımlayıcı bir özelliktir, onları yüksek stresli uygulamalar için ideal hale getirmek. Alaşımın yüksek verim gücü, sürünme direnci, ve yorgunluk direnci, katı çözelti güçlendirme ve yağış sertleşmesinin bir kombinasyonu ile elde edilir. Oda sıcaklığında, Incoloy 901 yaklaşık olarak minimum gerilme mukavemeti sergiler 1150 MPa (167 ve kitap) ve etrafında bir akma gücü 900 MPa (130 ve kitap), % 12-15 uzama ile. 1110 ° F'ye kadar yüksek sıcaklıklarda (600° C), Alaşım önemli gücü korur, Birçok paslanmaz çeliklerinkini aşan sürünme rüptürü mukavemeti.

Yağış sertleştirme işlemi, γ ”fazlarının oluşumu ile yönlendirilir, Alaşımın sürekli yükler altında deformasyona direnme yeteneğini arttırır, Gaz türbinlerindeki türbin diskleri ve borular gibi bileşenler için kritik bir faktör. Sürünme direnci özellikle dikkat çekicidir, Yüksek sıcaklıklara ve streslere uzun süreli maruz kalma altında yapısal bütünlüğü koruyan alaşım ile. Yorgunluk direnci de temel bir özelliktir, Incoloy olarak 901 Borular, önemli bozulma olmadan döngüsel yüklemeye dayanabilir, Havacılık ve Uzay Tahrik Sistemleri gibi dinamik ortamlar için uygun hale getirmek.

Alaşımın tokluğu ve sünekliği, sıcak çalışma işlemleri yoluyla kesintisiz borulara oluşmasına izin verir, tipik olarak 1850 ° F ve 2050 ° F arasında gerçekleştirilir (1010° C - 1121 ° C). Hafif sıcak çalışma 1600 ° F'ye kadar devam edebilir (871° C), ancak çatlamayı önlemek için bunun altındaki sıcaklıklardan kaçınıldı. Oluşturma sonrası ısı tedavileri, Çözüm tavlama ve ardından yaşlanma gibi, Maksimum mukavemet ve stabilite için mikroyapı optimize edin. Bu mekanik özellikler, incoloy 901 Borular, zorlu uygulamalarda güvenilir performans sağlar, Yüksek basınçlı sıvı taşınmasından aşırı ortamlarda yapısal bileşenlere kadar.

Korozyon direnç özellikleri

Incoloy 901 sağlam korozyon direnci sunmak için tasarlanmıştır, özellikle jet motoru işlemlerinde ve endüstriyel gaz türbinlerinde karşılaşılan sert atmosferlerde. Alaşımın yüksek nikel ve krom içeriği, 1110 ° F'ye kadar olan sıcaklıklarda oksidasyona ve ölçeklemeye direnen koruyucu bir oksit tabakası oluşturur. (600° C). Ölçeklendirme direnci, tip gibi paslanmaz çeliklerden biraz daha düşükken 309 ve 310, Incoloy 901 Karmaşık aşındırıcı ajanlara sahip ortamlarda mükemmel, kükürt içeren gazlar ve klorür açısından zengin koşullar dahil.

Molibdenin varlığı, alaşımın çukur ve çatlak korozyonuna karşı direncini arttırır, deniz suyuna veya asidik medyaya maruz kalmayı içeren uygulamalarda kritik endişeler. Bu Incoloy'u yapar 901 Deniz egzoz sistemlerinde ve kimyasal işleme tesislerinde kullanım için uygun borular, Yerelleştirilmiş korozyonun yapısal bütünlüğü tehlikeye atabileceği yerler. Alaşım ayrıca stres korozyon çatlamasına karşı iyi bir direnç gösterir (SCC), Klorür iyonları ile yüksek sıcaklık ortamlarında yaygın bir arıza modu. Bu, yüksek basınçlı sistemlerde kullanılan kesintisiz borular için özellikle önemlidir, gerilme gerilmelerinin ve aşındırıcı ortamın bir arada bulunduğu yer.

Incoloy 901’in korozyon direnci kararlı mikro yapısı ile daha da arttırıldı, yüksek sıcaklıklara uzun süreli maruz kalma sırasında duyarlılaşmaya ve taneler arası korozyona direnen. Düşük karbon içeriği ve bor ilaveleri, zararlı aşamaların oluşumunu en aza indirir, Uzun vadeli dayanıklılığı sağlamak. İncoloy gibi alaşımlara kıyasla nitrik asit gibi yüksek oksitleyici asitlere dirençli olmasa da 825, Incoloy 901 Orta derecede oksitleyici ve azaltma ortamlarında takdire şayan bir şekilde gerçekleştirilir, hem korozyon direnci hem de mekanik mukavemet gerektiren uygulamalar için çok yönlü bir seçim yapmak.

Incoloy'un üretimi ve işlenmesi 901 borular

Incoloy'un üretimi 901 Nikel alaşımlı çelik borular, istenen özellikleri elde etmek için sofistike metalurjik ve üretim süreçlerini içerir. Alaşım tipik olarak 1850 ° F ve 2050 ° F arasında dövülür (1010° C - 1121 ° C) Mikroyapı ödün vermeden optimum işlenebilirliği sağlamak için. Yağış sertleştirme aralığında hızlı ısıtma, istenmeyen faz dönüşümlerini önlemek için kritiktir.. Hafif sıcak çalışma 1600 ° F'ye kadar yapılabilir (871° C), Ancak bunun altındaki sıcaklıklar, sünekliğin azalması nedeniyle çatlamayı önlemek için önlenir..

Kesintisiz borular ekstrüzyon veya döner delici gibi işlemler yoluyla üretilir, Mekanik özellikleri geliştirmek için ısı işlemleri. Çözüm tavlama, tipik olarak 2000 ° F'de gerçekleştirilir (1093° C) ardından hızlı soğutma, çökeltileri çözer ve yaşlanma için alaşımı hazırlar. 1300-1400 ° F'de yaşlanma tedavileri (704–760 ° C) γ ”fazlarının oluşumunu teşvik edin, Güç ve sürünme direncini en üst düzeye çıkarmak. Kaynaklı borular, Alaşımın zorlu kaynaklanabilirliği nedeniyle daha az yaygın olsa da, inert-gas-ark kaynağı kullanılarak üretilebilir, Çatlamayı en aza indirmek için çözelti ile tedavi edilen durumda gerçekleştirilen tüm kaynaklarla.

Alaşımın önemli demir içeriği dövmeyi kolaylaştırır, Üreticilerin tutarlı duvar kalınlığı ve pürüzsüz yüzeyleri olan borular üretmesine izin vermek. Daha küçük çaplı borular için soğuk çalışma mümkündür, ancak sünekliği geri kazanmak için kaynak yapmadan önce yeniden çözünürlük tedavisi gereklidir. Ortaya çıkan borular katı standartları karşılar, ASME SB407 gibi, Boyutlar için endüstri gereksinimlerine uyum sağlamak, toleransları, ve performans. Bu üretim süreçleri, Incoloy 901’in havacılıkta yüksek hassasiyetli uygulamalara uygunluğunun altını çiziyor, enerji, ve kimyasal işleme.

Incoloy'un Uygulamaları 901 borular

Incoloy 901 Nikel alaşımlı çelik borular, aşırı sıcaklıklara dayanabilen malzemeler gerektiren endüstrilerde yaygın olarak kullanılmaktadır., mekanik stresler, ve aşındırıcı ortamlar. Havacılık ve uzay sektörü birincil tüketicidir, Incoloy nerede 901 Borular, türbin rotorları gibi bileşenler için gaz türbini motorlarında kullanılır, kompresör diskleri, ve egzoz sistemleri. Alaşımın yüksek mukavemeti ve 1110 ° F'ye kadar sıcaklıklarda sürünme direnci (600° C) Bu uygulamalar için ideal hale getirin, Döngüsel yükleme ve termal stres altında güvenilirliğin kritik olduğu yerlerde.

Enerji sektöründe, Incoloy 901 Borular, enerji üretimi için endüstriyel gaz türbinlerinde kullanılır, özellikle yüksek sıcaklıkta sıvı taşıma sistemlerinde. Sıcak gazlara uzun süreli maruz kalma altında oksidasyona direnme ve yapısal bütünlüğü koruma yetenekleri uzun hizmet ömrü sağlar. Alaşımın korozyon direnci de kimyasal işleme tesisleri için uygun hale getirir, Boruların agresif sıvıları taşıyabileceği veya kükürt veya klorür bileşikleri olan ortamlarda çalışabileceği yerlerde. Deniz Uygulamaları, deniz gemileri için egzoz sistemleri gibi, Alaşımın deniz suyuna bağlı korozyona karşı direncinden yararlanın.

Diğer uygulamalar arasında yüksek sıcaklıkta cıvatalama, fatura, ve gelişmiş mühendislik sistemlerindeki yapısal bileşenler. Alaşımın kesintisiz ve kaynaklı boru formlarındaki çok yönlülüğü, belirli gereksinimlere göre uyarlanmasını sağlar, Küçük çaplı borudan büyük ölçekli boru sistemlerine kadar. Mekanik güç kombinasyonu, korozyon direnci, ve affedilebilirlik, incoloy'un 901 Borular, modern endüstriyel uygulamaların titiz taleplerini karşılar, Kritik operasyonlarda verimlilik ve güvenliğe katkıda bulunmak.

Teknik özellikler ve parametre tablosu

Mühendisler ve üreticiler için net bir referans sağlamak, Aşağıdaki tablo Incoloy'un temel parametrelerini özetlemektedir. 901 nikel alaşımlı çelik borular, Kimyasal bileşim dahil, Mekanik Özellikler, ve fiziksel özellikler.

| Parametre | Şartname |

|---|---|

| Alaşım | Incoloy 901 (US N09901, DAN 1.4898, malzeme 2.4662) |

| Kimyasal bileşimi | Ni: 40.0–45.0%, CR: 11.0–14.0, sen: 5.0–7.0%, Ti: 2.35–3.10%, Al: 0.1–0.6, Fe: Denge, C: ≤0.1, MN: ≤%1,0, Si: ≤0,6, S: ≤0.03%, B: ≤0.02 |

| Yoğunluk | 8.14 g/cm³ (0.294 lb/inç³) |

| Çekme dayanımı (Oda sıcaklığı) | ≥1150 MPa (167 ve kitap) |

| Verim gücü (Oda sıcaklığı) | ≥900 MPa (130 ve kitap) |

| Kopma uzaması (Oda sıcaklığı) | 12–15 |

| Sürünme Rüptür Gücü | 1110 ° F'de yüksek (600° C), Spesifik değerler ısıl işlemeye bağlı |

| Korozyon Direnci | Jet motoru atmosferlerinde iyi, Çukurlaşmaya ve stres korozyon çatlamasına dirençli |

| Oksidasyon Direnci | 1110 ° F'ye kadar etkili (600° C), Türlerden biraz daha düşük ölçeklendirme direnci 309/310 Paslanmaz çelik |

| Sıcak çalışma sıcaklığı | 1850–2050 ° F (1010–1121 ° C), Işık 1600 ° F'ye kadar çalışır (871° C) |

| Isı tedavisi | 2000 ° F'de çözüm tavlama (1093° C), 1300-1400 ° F'de yaşlanma (704–760 ° C) |

| Kaynaklanabilirlik | Zor, Çözelti ile tedavi edilen durumda inert-gas-ark kaynağı gerektirir |

| Standartları | ASME SB407, ASTM B163, AMS 5660, AMS 5661, ISO 9723, ISO 9725 |

| Uygulamalar | Gaz türbini bileşenleri, kimyasal işleme, deniz egzoz sistemleri |

Bu tablo, alaşımın yetenekleri için hızlı bir referans görevi görür., Tasarımcıların ve mühendislerin Incoloy'u seçebilmesini sağlamak 901 belirli performans kriterleri gerektiren uygulamalar için borular.

Diğer Nikel Alaşımlarıyla Karşılaştırma

Incoloy 901 genellikle diğer nikel bazlı süper alaşımlarla karşılaştırılır, Inconel gibi 625 ve Incoloy 825, Yüksek sıcaklık ve aşındırıcı ortamlarda örtüşen uygulamaları nedeniyle. İnkonel 625, daha yüksek nikel içeriğine sahip (≥% 58) ve niyobyum ilaveleri, yüksek oksitleyici ortamlarda üstün korozyon direnci sunar, nitrik asit gibi, ancak kompozisyonu nedeniyle daha pahalıdır. Incoloy 901, önemli demir içeriği ile, Jet motoru atmosferleri için karşılaştırılabilir mukavemet ve iyi korozyon direnci ile uygun maliyetli bir alternatif sağlar. Sürünme direnci, stres altında uzun süreli stabilite gerektiren uygulamalar için özellikle avantajlıdır..

Incoloy 825, başka bir nikel-demir krom alaşımı, Bakır ve molibden içeriği nedeniyle sülfürik ve fosforik asitlere direnmede mükemmel. ancak, Yüksek sıcaklıklarda daha düşük mukavemeti, türbin diskleri gibi uygulamalar için daha az uygun hale getirir, Incoloy 901’in yağış sertleşmesinin önemli bir avantaj sağladığı yer. Alaşımın dövme özellikleri de onu ayırdı, Demir içeriği, Inconel gibi yüksek nikel alaşımlara kıyasla daha kolay işleme izin verdiğinden 718, çalışmak daha zor olabilir.

Incoloy arasındaki seçim 901 ve diğer alaşımlar uygulamanın özel gereksinimlerine bağlıdır. 1110 ° F'ye kadar yüksek mukavemet ve sürünme direnci gerektiren ortamlar için (600° C), Incoloy 901 genellikle tercih edilir. Aşırı korozyonu içeren uygulamalar için, nükleer yakıt yeniden işleme gibi, Incoloy gibi alaşımlar 825 veya Inconel 625 Daha uygun olabilir. Bu ödünleşmeleri anlamak, mühendislerin ihtiyaçları için en uygun materyali seçmelerine olanak tanır.

Zorluklar ve Sınırlamalar

Etkileyici mülklerine rağmen, Incoloy 901 tasarım ve üretim sırasında dikkate alınması gereken belirli sınırlamalara sahiptir. Birincil zorluklardan biri kaynaklanabilirliği, Alaşım, yüksek mukavemeti ve yağış sertleştirme özellikleri nedeniyle kaynak sırasında çatlamaya eğilimli olduğundan. Kaynak, inert-Gas-Arc yöntemleri kullanılarak çözelti ile tedavi edilen durumda yapılmalıdır, ve özellikleri geri yüklemek için boşluk sonrası ısı işlemleri genellikle gereklidir. Bu karmaşıklık üretim maliyetlerini artırabilir ve yetenekli uzmanlık gerektirebilir.

Başka bir sınırlama, alaşımın tip gibi paslanmaz çeliklere kıyasla biraz daha düşük ölçeklendirme direncidir. 309 ve 310. Jet motoru atmosferlerinde iyi performans gösterirken, 1110 ° F'nin üzerindeki yüksek oksitleyici koşullara uzun süreli maruz kalma (600° C) yüzey bozulmasına yol açabilir. Mühendisler, alaşımın performansının beklentilerle uyumlu olmasını sağlamak için çalışma ortamını dikkatlice değerlendirmelidir.. bunlara ek olarak, Alaşımın yüksek mukavemeti soğuk çalışmayı zorlaştırabilir, kusurlardan kaçınmak için üretim sırasında kesin kontrol gerektiren.

Incoloy'un maliyeti 901, Inconel gibi yüksek nikel alaşımlarından daha düşükken 625, karmaşık bileşimi ve işleme gereksinimleri nedeniyle hala önemlidir. Maliyetin birincil endişe olduğu uygulamalar için, Paslanmaz çelik gibi daha ucuz malzemeler düşünülebilir, Incoloy 901’in yüksek sıcaklık performansıyla eşleşemeyebilirler. Bu zorlukları anlayarak, Üreticiler sınırlamaları azaltmak için stratejiler uygulayabilir, daha az talepkar koşullar için ısı tedavilerini optimize etmek veya alternatif alaşımları seçmek gibi.

Gelecekteki eğilimler ve yenilikler

Incoloy gibi yüksek performanslı malzemelere olan talep 901 Havacılık ve uzay gibi endüstriler olarak büyümesi bekleniyor, enerji, ve kimyasal işleme teknolojinin sınırlarını zorlamaya devam ediyor. Üretim tekniklerindeki gelişmeler, katkı üretimi ve hassas dövme gibi, Incoloy üretimini artırması muhtemeldir 901 Borular, daha karmaşık geometriler ve gelişmiş malzeme verimliliğine izin vermek. Isıl işlem süreçlerini optimize etme araştırması, alaşımın mekanik özelliklerini daha da artırabilir, Hizmet ömrünü aşırı koşullarda uzatmak.

Yenilenebilir enerjide ortaya çıkan uygulamalar, konsantre güneş enerjisi ve jeotermal sistemler gibi, Incoloy'a talebi de artırabilir 901 Yüksek sıcaklıklara ve aşındırıcı ortamlara dayanma yetenekleri nedeniyle borular. bunlara ek olarak, Modifiye edilmiş bileşimler veya gelişmiş kaynak teknikleri yoluyla alaşımın kaynaklanabilirliğini artırma çabaları, kaynaklı boru sistemlerinde kullanımını genişletebilir, Üretim maliyetlerini azaltmak ve çok yönlülüğün artması.

Sürdürülebilirlik başka bir odak alanıdır, Nikel alaşımları üretmenin çevresel etkisini azaltmanın yollarını araştıran üreticiler. Incoloy'un geri dönüşümü 901 hurda ve daha fazla enerji tasarruflu işleme yöntemlerinin geliştirilmesi, alaşımı daha yeşil endüstriyel uygulamalarla hizalayabilir. Endüstriler daha yüksek verimlilik ve dayanıklılık için çabalarken, Incoloy 901’in eşsiz mülk kombinasyonu, onu gelecekteki yenilikler için tercih edilen bir malzeme olarak konumlandırıyor, son uygulamalardaki alaka düzeyini sağlamak.

Incoloy 901 nikel alaşımlı çelik borular (UNS N09901/DIN 1.4898) Malzeme mühendisliğinin bir zirvesini temsil edin, Dikkat çekici bir yüksek güç dengesi sunmak, sürünme direnci, ve zorlu uygulamalar için korozyon direnci. Özenle tasarlanmış kompozisyonu, Nikel, ütü, krom, Titanyum, ve molibden, Yüksek sıcaklıklı ortamlarda olağanüstü performans sağlar, Havacılık ve Uzay'ın temel taşı yapmak, enerji, ve kimyasal işleme endüstrileri. Alaşımın mekanik özellikleri, yüksek verim mukavemeti ve yorgunluk direnci dahil, Türbin diskleri ve kesintisiz borular gibi kritik bileşenlerde güvenilirliği sağlayın.

Incoloy'un korozyon direnci 901, Ölçeklendirme direncinde bazı paslanmaz çeliklerden biraz daha az sağlamken, jet motoru atmosferleri ve klorür açısından zengin ortamlar için çok uygundur. Üretim çok yönlülüğü, İyi dövme özellikleri ile kolaylaştırıldı, Titiz endüstri standartlarını karşılayan yüksek kaliteli kesintisiz boruların üretilmesine izin verir. Standart çeliklere kıyasla zor kaynaklanabilirlik ve daha yüksek maliyetler gibi zorluklara rağmen, Incoloy 901’in avantajları.

Endüstriler geliştikçe, Incoloy 901 hayati bir malzeme olarak kalmaya hazırlanıyor, İşlemde devam eden yenilikler ve faydalarını genişleten uygulamalarla. Bu makalede sağlanan kapsamlı parametre tablosu, mühendisler ve üreticiler için değerli bir kaynak görevi görür., Alaşımın yeteneklerini vurgulamak ve gerçek dünya uygulamalarında kullanımını yönlendirmek. Mülklerini anlayarak, sınırlamalar, ve potansiyel, Paydaşlar Incoloy'dan yararlanabilir 901 Teknoloji ve mühendislikteki gelişmeleri artırmak için, güvenliğin sağlanması, verim, ve en zorlu ortamlarda dayanıklılık.