Tubos de aço para novas energias

Outubro 13, 2024

Corrosão Interna em Poços de Petróleo e Gás: Desafios e oportunidades dos inibidores de corrosão

Outubro 18, 2024ASTM A335 P91 10Cr9Mo1VNbN – Pesquisa em Processo de Soldagem e Tratamento Térmico

Abstrato: O aço ASTM A335 P91 10Cr9Mo1VNbN é uma matéria-prima de alta qualidade para fabricação de caldeiras tubos. No entanto, tem baixa soldabilidade e é muito sensível à temperatura do tratamento térmico. além disso, tem uma alta propensão a crack a frio, tornando-o suscetível à detecção de propriedades mecânicas não qualificadas, como resistência ao impacto e dureza na zona de solda e na zona afetada pelo calor após a soldagem. Um estudo abrangente foi conduzido sobre o processo de soldagem de 10Cr9Mo1VNbN. Os parâmetros do processo de soldagem e do tratamento térmico de tubos de aço foram otimizados através de testes de soldagem e avaliações do processo de soldagem.. Isso resultou em uma melhoria na qualidade de soldagem do tubo de aço ASTM A335 P91 10Cr9Mo1VNbN, que pode fornecer uma referência de processo de soldagem para produtos de materiais semelhantes.

Palavras-chave: Aço ASTM A335 P91 10Cr9Mo1VNbN; soldadura; tratamento térmico; processo; otimização

O aço ASTM A335 P91 10Cr9Mo1VNbN foi desenvolvido pela primeira vez com sucesso no Laboratório Nacional de Oak Ridge, nos Estados Unidos, e o tipo de aço foi designado como ASTMA335P91, referido como aço P91. Depois que meu país desenvolveu com sucesso o aço P91, foi incorporado à norma nacional e seu tipo de aço foi designado como 10Cr9Mo1VNbN. 10O aço Cr9MolVNbN é obtido pela redução do teor de C com base no aço padrão 9Cr-1Mo, adicionando oligoelementos como Nb e V, e controlando apropriadamente o elemento N. Comparado com aço inoxidável comum, O material de aço ASTM A335 P91 10Cr9Mo1VNbN tem vantagens de desempenho mecânico em resistência a altas temperaturas, estresse permitido, coeficiente de expansão térmica, Diferentes tipos de aço são produzidos de acordo com as propriedades mecânicas e físicas necessárias para sua aplicação, resistência ao impacto, desempenho geral de flexão, desempenho de fadiga em alta temperatura e resistência à oxidação em alta temperatura [1-51, que pode resolver o problema da degradação organizacional do aço resistente ao calor comum durante a operação e reduzir a ocorrência de acidentes de ruptura de tubos. É um material de produção de alta qualidade que substitui o aço resistente ao calor comum na produção e fabricação de tubos de caldeira. As desvantagens do aço ASTM A335 P91 10Cr9Mo1VNbN são a baixa soldabilidade, alta sensibilidade à temperatura de tratamento térmico, alta tendência a rachaduras a frio, e o problema da resistência reduzida das juntas soldadas durante a soldagem e falha prematura das peças por elas causadas. após a soldagem, é fácil detectar defeitos, como propriedades mecânicas não qualificadas, como resistência ao impacto e dureza na zona de solda e na zona afetada pelo calor 6-81. A fim de compreender completa e profundamente as características de soldagem do aço ASTM A335 P91 10Cr9Mo1VNbN e resolver problemas técnicos no processo de soldagem real, pessoal e acadêmicos relevantes realizaram pesquisas. Xiong Yifeng et al.. descobriram que a dureza da zona afetada pelo calor das juntas soldadas de aço 10Cr1·9Mo1VNbN diminui com o aumento da temperatura de pré-aquecimento, a temperatura mínima de pré-aquecimento não pode ser inferior a 150 ℃, e a tendência à trinca a frio do material é significativamente reduzida após o pré-aquecimento. Zhu Ping obteve a influência de diferentes temperaturas de isolamento na resistência, dureza, resistência ao impacto e microestrutura de juntas soldadas de aço P91 através de testes de tratamento térmico pós-soldagem, e descobriu que mesmo se uma temperatura de isolamento mais baixa for usada, a dureza da junta é superior aos indicadores exigidos pelas especificações relevantes. Liu Chisen et al.10 propuseram que a prevenção de trincas a frio na soldagem é a principal medida para garantir a qualidade da soldagem do aço P91, e o uso razoável de pré-aquecimento antes da soldagem e medidas de tratamento térmico após a soldagem devem ser feitas para evitar a ocorrência de trincas a frio na soldagem. o pipeline de o material do projeto do sistema de recuperação de calor residual do incinerador de gás residual de um dispositivo de purificação de gás natural de uma empresa é o aço ASTM A335 P91 10Cr9Mo1VNbN. A fim de garantir que a qualidade da soldagem da tubulação atenda aos padrões e obtenha processos de soldagem confiáveis e parâmetros de tratamento térmico, este artigo conduz análises características de soldagem de materiais, teste de soldagem e avaliação do processo de soldagem.

-alloy-steel-pipe.jpg)

1 Materiais e equipamentos de teste de soldagem de aço ASTM A335 P91 10Cr9Mo1VNbN

1.1 Materiais

1.1.1 Teste novamente

O material de teste ASTM A335 P91 10Cr9Mo1VNbN é um material doméstico tubulação de aço sem costura para caldeiras de alta pressão, com um tamanho de φ114,3 mm × 14 mm, e o estado de fornecimento é normalizado + Requisitos gerais Os acoplamentos devem ser tubos sem costura do mesmo grau. De acordo com GB5310-2008 “Tubo de aço sem costura para caldeira de alta pressão”, sua composição química, propriedades mecânicas e dureza são testadas novamente. Os resultados são mostrados em tabelas 1 e 2, todos os quais atendem aos requisitos padrão.

Mesa 1 Resultados de novo teste da composição química (fração de massa) de tubo de aço ASTM A335 P91 10Cr9Mo1VNbN

| element | C | MnSiSPCrMo | |||||

| Standard content | 0.08~ 0,12 | 0.3~ 0,6 | 0.2~ 0,5 | ≤0,01 | ≤0.02 | 8.0~ 9,5 | 0.85~ 1,05 |

| actual content | 0.1 | 0.46 | 0.28 | 0.002 | 0.012 | 8.78 | 0.93 |

| element | V | Ni | ao | Ti | NB | Zr | N |

| Standard content | 0.18~ 0,25 | ≤0.40 | ≤0.02 | ≤0,01 | ≤0.10 | ≤0,01 | 0.03-0.07 |

| actual content | 0.20 | 0.06 | 0.006 | 0.002 | 0.08 | 0.002 | 0.041 |

Tabela 2ASTM A335 P91 10Cr9Mo1VNbN resultados de reteste das propriedades mecânicas do tubo de aço

| Mechanical properties | MPa Tensile strength R/MPa | MPa Yield strength R/MPa | /% Elongation A/% | HRC Hardness/HRC |

| Standard requirements | ≥585 | ≥415 | ≥20 | ≤25 |

| actual performance | 655,660 | 505,495 | 29,30.5 | 20,19 |

1.1.2 Seleção de materiais de soldagem

Ao soldar aço ASTM A335 P91 10Cr9Mo1VNbN, não apenas rachaduras a frio são facilmente geradas, mas também ocorrerão fissuras a quente quando os materiais de soldadura não forem compatíveis 121. Os materiais de soldagem devem ser selecionados de acordo com o princípio da correspondência dos componentes, e o conteúdo de elementos de liga como Cr, Mo, V, e N nos materiais de soldagem devem ser rigorosamente controlados para garantir que a estrutura e o desempenho da junta soldada sejam tão consistentes quanto possível com o material original.

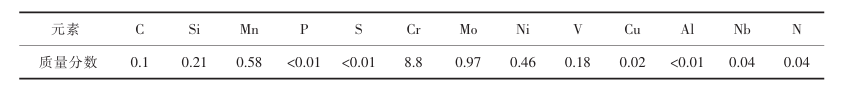

O fio de soldagem a arco de argônio ER90S-B9 com a marca MTS3 e especificação de 2,4 mm da Bōhler Welding Company foi selecionado como material de soldagem. A composição química do material de soldagem é mostrada na Tabela 3, que atende aos requisitos do Código ASME, Seção Parte C-2021 “Especificações para hastes de soldagem, Eletrodos, Especificação de materiais não ferrosos e metais de adição” [13].

-steel-pipe.jpg)

Mesa 3 Composição química do material de soldagem ER90S-B9 utilizado no teste

.

.

1.2 Equipamento de teste

O equipamento de soldagem usa máquina de solda elétrica AOTAIZX7-400STG. As características deste equipamento são que a corrente de soldagem pode ser ajustada com precisão para 1A, a corrente de impulso pode ser ajustada separadamente, a corrente do arco pode ser ajustada separadamente, e tem bom desempenho de arco impressionante, e não é fácil ter falha na partida do arco, quebra de arco e aderência da haste de soldagem.

2Avaliação do processo de soldagem de aço ASTM A335 P91 10Cr9Mo1VNbN

De acordo com NB/T47014-2011 “Avaliação do processo de soldagem para equipamentos sob pressão” 14, o processo de soldagem do aço ASTM A335 P91 10Cr9Mo1VNbN é compilado e a avaliação do processo de soldagem é realizada.

2.1 Preparação de amostras

2.1.1 Processamento de bisel

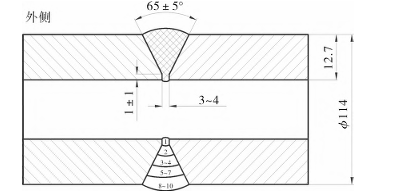

Use tubo de aço sem costura de φ114,3 mm × 14 mm, de acordo com as necessidades do projeto, usinar duas seções de amostras de 150 mm de comprimento, e afine-os processando o chanfro. Os requisitos de forma e tamanho do bisel são mostrados na Figura 1. Durante o processamento, processamento a frio é adotado, e o fluido de corte é reabastecido a tempo durante o processo de corte para evitar o superaquecimento da peça de trabalho e a degradação do desempenho do material original.

Figura 1 Requisitos de formato e tamanho da ranhura da amostra

2.1.2 Limpeza e montagem

Limpe a água, ferrugem, óleo e outras impurezas prejudiciais na superfície da ranhura e nas suas proximidades (medido a partir da borda da ranhura, cada lado não é inferior a 20mm), e esmerilhe a ranhura até que o brilho metálico fique exposto. Use soldagem a arco de argônio (GTAW) para soldar e realizar soldagem por pontos de montagem.

2.1.3 Temperatura de pré-aquecimento e controle de temperatura entre passes

Quando a temperatura de pré-aquecimento da soldagem for inferior a 100 ℃, é muito provável que ocorram trincas a frio após a soldagem [15-16]. No entanto, temperatura de pré-aquecimento e temperatura entre passes muito altas também são prejudiciais ao aço ASTM A335 P91 10Cr9Mo1VNbN, o que causará uma diminuição significativa na tenacidade da solda 17.

Com base na conclusão da pesquisa de referência [2], a temperatura de pré-aquecimento da amostra de soldagem é definida em 150 ~ 200 ^ ∘ C. Use aquecimento por chama para pré-aquecimento. Quando a temperatura do ponto de monitoramento atinge a temperatura de pré-aquecimento, guarde-o por um período de tempo antes de soldar.

A temperatura entre passes não deve exceder 250°C. Durante o processo de soldagem, um termômetro infravermelho é usado para medir a temperatura entre passes após a conclusão de cada soldagem, e o tempo de soldagem de cada solda é razoavelmente controlado para garantir que a temperatura entre passes não exceda os requisitos do processo.

2.2 Soldagem de amostra

2.2.1 Gás de proteção e vazão

A proteção com argônio é uma medida importante para melhorar o desempenho da junta de soldagem da base da amostra, e a qualidade do gás e os parâmetros operacionais precisam ser controlados. O requisito de pureza do argônio é 99.99% (fração volumétrica), e a taxa de fluxo de gás frontal recomendada é de 10 ~ 14L/min. Ao mesmo tempo, a substituição do gás argônio é necessária na parte traseira. O método específico consiste em colar papel solúvel em água em ambos os lados da amostra e fixá-lo com fita de alta temperatura para formar uma câmara fechada. A taxa de fluxo de volume de gás recomendada é de 8 ~ 10L/min.

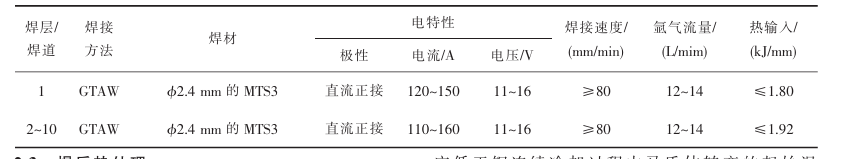

2.2.2 Parâmetros do processo de soldagem

GTAW é usado para soldagem, e a soldagem começa depois que a temperatura atinge a temperatura de pré-aquecimento. A entrada excessiva de calor causará 8 formação de ferrita na zona afetada pelo calor e na zona de solda, e também reduzirá significativamente a resistência à ruptura por fluência e a resistência ao impacto da solda. Referência [1] conteúdo relacionado, os parâmetros de soldagem do processo de soldagem são controlados, ver Tabela 4.

2.3 Tratamento térmico pós-soldagem

Quando a peça de trabalho não é submetida a tratamento térmico de alívio de tensão após a parada da soldagem, a soldagem é aquecida a uma temperatura especificada e mantida por um período de tempo para permitir que a soldagem esfrie a uma taxa mais lenta e permitir que o hidrogênio escape da solda em tempo suficiente. Este processo ou método é chamado de tratamento pós-térmico. Existem dois objetivos do tratamento pós-térmico: 1. Reduza o estresse térmico e evite a formação de rachaduras durante o resfriamento. 2. Tratamento de desidrogenação para promover a difusão e fuga de hidrogênio na solda e eliminar o risco de trincas induzidas por hidrogênio na fase posterior. A temperatura do tratamento pós-térmico

Mesa 4 Parâmetros do processo de soldagem de aço ASTM A335 P91 10Cr9Mo1VNbN

Deve ser inferior à temperatura inicial da transformação martensítica durante o processo de resfriamento contínuo do aço para evitar que a austenita residual que não sofreu transformação martensítica se transforme em ferrita ou perlita, reduzindo assim a resistência ao impacto da junta.

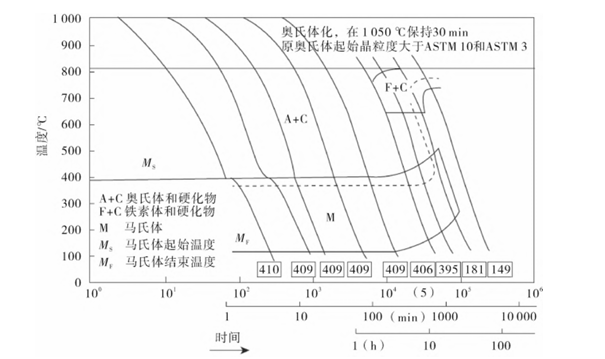

Para aço ASTM A335 P91 10Cr9Mo1VNbN, os parâmetros de temperatura pós-tratamento térmico são determinados com base na transformação de resfriamento contínuo (TCC) curva [17]. A curva CCT do aço ASTM A335 P91 10Cr9Mo1VNbN é mostrada na Figura 2.

A temperatura inicial da transformação martensítica M_S determinada de acordo com a Figura 2 é aproximadamente 380 ℃. Combinado com experiência real de produção, as condições do processo de tratamento pós-térmico da ASTM A335 P91 10Cr9Mo1VNbN são definidas em 300 ~ 350 ℃ por 2h.

Figura 2 Curva de transformação de resfriamento contínuo de aço ASTM A335 P91 10Cr9Mo1VNbN (Curva CCT)

2.3.2 Tratamento térmico pós-soldagem

O tratamento térmico pós-soldagem refere-se a um processo de tratamento térmico no qual a soldagem é aquecida a uma determinada temperatura (geralmente a temperatura inicial da transformação de perlita em austenita durante o aquecimento) 30~50^∘ C abaixo da linha após a soldagem, e mantido nesta temperatura por um certo período de tempo, de modo que a soldagem seja resfriada a uma taxa relativamente lenta para melhorar a estrutura metalográfica e as propriedades da junta soldada ou eliminar a tensão residual. De acordo com NB/T47015-2011 “Código de soldagem de vasos de pressão” 18, a temperatura do tratamento térmico pós-soldagem do aço ASTM A335 P91 10Cr9Mo1VNbN é ajustada em 730 ℃, e o tratamento de isolamento é realizado durante 13h. A taxa máxima de aquecimento é considerada como a menor (unidade ℃/h, δ_PWHT é o valor da espessura do metal de solda em mm) e 220℃/h, e a taxa máxima de resfriamento é considerada a menor e 280 ℃/h. Assim sendo, a taxa de aquecimento é definida para 55~220^∘ C/h, e a taxa de resfriamento é definida para 55~280^∘ C/h.

3Inspeção pós-soldagem de aço ASTM A335 P91 10Cr9Mo1VNbN

Imediatamente após a soldagem, verifique a formação da solda. A solda e o material de base têm uma transição suave, e não há defeitos como corte inferior, falta de fusão e rachaduras. 24h após a soldagem, a solda é submetida a testes não destrutivos, como testes ultrassônicos (UT) e exames radiográficos (RT) para evitar fissuras retardadas na solda. Os ensaios não destrutivos foram baseados na NB/T47013-2015 “Testes Não Destrutivos de Equipamentos de Pressão” 191.

4 Teste de inspeção de qualidade de soldagem e análise de resultados

4.1 Análise de composição química

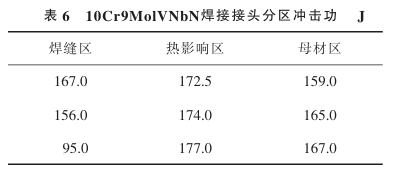

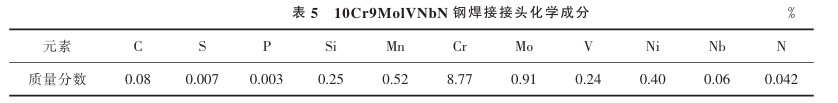

As juntas soldadas do aço ASTM A335 P91 10Cr9Mo1VNbN foram amostradas e analisadas para obtenção de sua composição química (Mesa 5). A composição atendeu aos requisitos da NB/T47008-2017 “Forjados de aço carbono e ligas de aço para equipamentos de pressão” [20].

4.2 Propriedades mecânicas

De acordo com os requisitos da NB/T47014-20111, 2 amostras de tração, 4 amostras de flexão lateral e 1 foram preparados grupos de corpos de prova de impacto em diferentes regiões e realizados testes de propriedades mecânicas. A resistência à tração das amostras de tração foi de 704MPa e 710MPa, e não havia rachaduras nas amostras de flexão lateral. A energia de impacto da zona de solda, a zona afetada pelo calor e a zona do material original são mostradas na Tabela 6.

De acordo com NB/T47008-2017, quando a espessura da chapa de aço for menor ou igual a 300 mm, os indicadores qualificados de sua resistência à tração e energia de impacto são 585~755MPa e não menos que 47J. Assim sendo, pode-se observar que as propriedades mecânicas da junta soldada ASTM A335 P91 10Cr9Mo1VNbN atendem aos requisitos.

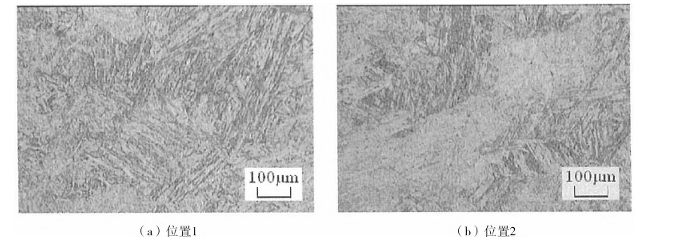

4.3 Estrutura metalográfica e dureza A seção transversal da junta soldada ASTM A335 P91 10Cr9Mo1VNbN é considerada como superfície de teste. Antes do teste, a seção a ser testada é processada, incluindo retificação mecânica, polimento mecânico e ataque químico em solução aquosa de HCl com fração de massa de 3% FeCl3 e uma fração de massa de 10% por 3~5s. Duas posições são selecionadas em T/2 (T é a espessura do material de base) da seção transversal da solda para teste, e o diagrama de análise da estrutura metalográfica obtido é mostrado na Figura 3. Como mostra a Figura 3, depois que a amostra de solda foi aquecida a 730°C e mantida nesta temperatura por 13h, a estrutura da zona de solda era martensita temperada + uma pequena quantidade de bainita. Com base nas características desta estrutura metalográfica, pode-se inferir que os elementos de liga no material de soldagem se dissolveram na austenita, reduzindo a posição do ponto Ms na curva CCT, de modo que o tempo de residência da amostra de solda no estágio de pré-aquecimento de 150-200°C fosse relativamente prolongado, e os grãos continuaram a crescer. após arrefecimento, a estrutura mostrada na figura foi formada.

Figura 3 Estruturas metalográficas em diferentes posições da seção transversal da solda ASTM A335 P91 10Cr9Mo1VNbN em T/2 (100x)

5 Conclusão

O material de aço ASTM A335 P91 10Cr9Mo1VNbN tem baixa soldabilidade, é muito sensível à temperatura do tratamento térmico, tem maior tendência a fissuras a frio, e está sujeito a problemas como redução da resistência das juntas soldadas, falha prematura de peças de trabalho, e propriedades mecânicas não qualificadas após soldagem durante a soldagem. Através da avaliação do processo de soldagem e inspeção de testes de propriedades mecânicas pós-soldagem, os parâmetros e condições do processo, como seleção do fio de soldagem, limpeza pré-solda, pré-aquecimento de pré-soldagem, a temperatura intercalar e as especificações de soldagem do aço ASTM A335 P91 10Cr9Mo1VNbN foram otimizadas. O processo de soldagem resultante é prático e tem sido aplicado com sucesso à soldagem de produtos, que pode fornecer orientação para a soldagem de produtos siderúrgicos similares.

-steel-pipe-750x480.jpg)