أنابيب الصلب كورتين ASTM A242

ديسمبر 27, 2025

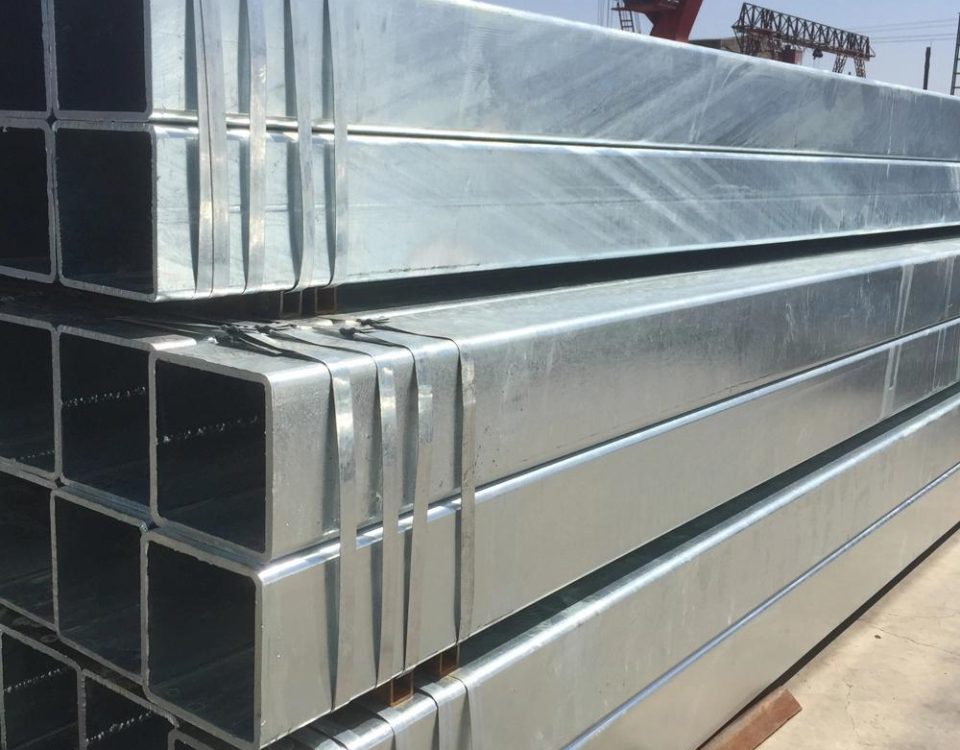

أنابيب السقالات الفولاذية المجلفنة – الجدول الزمني 40 ضد. الجدول الزمني 80

كانون الثاني 2, 2026عندما أبدأ في التفكير في الجوهر الهيكلي لجدول الفولاذ المجلفن 40 الأنابيب, على وجه التحديد في سياق السقالات المتطلبة, ينتقل ذهني على الفور إلى ما هو أبعد من هندسة مستوى السطح وإلى البنية المجهرية لشبكة الحديد والكربون. نحن لا نتحدث فقط عن اسطوانة مجوفة; نحن نناقش توازنًا معايرًا بين الليونة وقوة الشد القصوى, التوازن الذي تقتضيه الطبيعة الحرجة للحياة للوصول الرأسي. أجد نفسي أفكر في “الجدول 40” التعيين – إنه أكثر من مجرد سمك الجدار; إنه يمثل مقاومة محددة للانبعاج ولحظة من القصور الذاتي يجب أن تظل ثابتة عبر أميال من مواقع البناء. يبدأ الفولاذ كحوار منصهر بين خام الحديد والكربون المقيس بدقة, حيث يحدد معدل التبريد تكوين البرليت والفريت. إذا كان مكافئ الكربون مرتفعًا جدًا, نواجه مشاكل قابلية اللحام في المفاصل; إذا كانت منخفضة جدًا, الأنبوب يفتقر إلى الهيكلية “العمود الفقري” لمقاومة أحمال الضغط الهائلة للسقالة متعددة الطوابق. ثم هناك الجلفنة، وهي ليست مجرد طلاء, إنها رابطة معدنية. أنا أفكر في تأثير ساندلين, حيث يمكن لمستويات السيليكون والفوسفور في الفولاذ أن تتسبب في نمو طبقات سبائك الزنك والحديد بشكل لا يمكن السيطرة عليه, يحتمل أن يؤدي إلى هشاشة, اللون الرمادي الباهت بدلاً من المرونة, درع متلألئ مطلوب لطول العمر في الهواء الطلق. كيمياء حمام الزنك المنصهر, عادة ما يتم الاحتفاظ بها عند حوالي 450 درجة مئوية, يبدأ عملية الانتشار حيث تهاجر ذرات الزنك حرفيًا إلى سطح الفولاذ, خلق سلسلة من المراحل المعدنية - جاما, دلتا, وطبقات زيتا، ولكل منها ملف تعريف الصلابة الخاص بها, تعلوها طبقة ايتا الزنك النقي. هذه الحماية المضحية هي الشيء الوحيد الذي يقف بين السلامة الهيكلية للأنبوب والأكسدة المستمرة لبيئة البناء الرطبة. وأنا أنظر بشكل أعمق إلى متطلبات الشد, أدرك أن نسبة الاستطالة لا تقل أهمية عن نقطة الخضوع; يجب أن يكون أنبوب السقالة قادرًا على التشوه قليلاً تحت أحمال الصدمات الشديدة دون حدوث كسر كارثي. هذا هو “مغفرة” في المادة - هذه القدرة على امتصاص الطاقة من خلال تشوه البلاستيك قبل الوصول إلى حد الشد النهائي - هو ما يجعل الجدول الزمني 40 الصلب معيار الصناعة. أنا أفكر في المعالجة الحرارية أيضًا; إن تطبيع الفولاذ لتحسين حجم الحبوب هو ما يمنح الأنبوب استجابته الموحدة للضغط. بدون بنية الحبوب التي تسيطر عليها, تحصل على نقاط ضعف محلية حيث يمكن أن تنتشر الشقوق. كل شيء مترابط: الكيمياء تملي الحبوب, الحبوب تملي القوة, والقوة تملي سلامة العامل الذي يقف عشرين طابقا فوق الأرض.

التحليل الفني لجدول الصلب المجلفن 40 الأنابيب للسقالات

المؤسسة المعدنية: التآزر الكيميائي والنزاهة الهيكلية

يبدأ إنتاج أنابيب السقالات عالية الجودة قبل وقت طويل من مطحنة الدرفلة, البدء بدلاً من ذلك بالتحكم الصارم في الذوبان الكيميائي. في سياق الجدول الزمني 40 الأنابيب, والتي تخضع في كثير من الأحيان لمعايير مثل ASTM A53, بكالوريوس 1387, أو en 10219, التركيب الكيميائي هو المحدد الأساسي لكل من الأداء الميكانيكي ونجاح عملية الجلفنة اللاحقة. يعمل الكربون كعامل تصلب أساسي; ومع ذلك, في تطبيقات السقالات, عادةً ما يتم تغطية محتوى الكربون لضمان بقاء الأنبوب قابلاً للحام ومرنًا. المحتوى العالي من الكربون قد يزيد من قوة الخضوع, ولكنه يزيد في الوقت نفسه من خطر الفشل الهش - وهو سيناريو كارثي في السقالات حيث يجب أن يتحمل الهيكل الأحمال الديناميكية والاهتزازات. تتم إضافة المنغنيز لتحسين نسبة القوة إلى الوزن وللعمل كمزيل للأكسدة, ولكن الأهم من ذلك, فهو يتحد مع الكبريت المتبقي لتكوين كبريتيدات المنغنيز, منع “ضيق ساخن” أثناء عملية الدرفلة على الساخن.

يجب مراقبة وجود السيليكون والفوسفور بدقة متناهية نظرا لتأثيرهما على الجسم تراجع تعبئة الساخنة (HDG) رد فعل. إذا كانت مستويات السيليكون تقع ضمن “نطاق ساندلين” (0.03% إلى 0.12% أو أعلى 0.25%), يصبح التفاعل بين الحديد والزنك المنصهر شديد النشاط, مما يؤدي إلى سميكة بشكل مفرط, طلاء هش قد يتقشر أثناء التعامل القاسي المعتاد في مواقع البناء. لذلك, ال “قتل الألومنيوم” أو “قتل السيليكون” يجب تحديد طبيعة الفولاذ لضمان سلاسة, ملتصق, وطبقة الزنك المتناسقة جمالياً.

الطاولة 1: التركيب الكيميائي النموذجي (مرجع: أستم A53 الصف ب)

| عنصر | تكوين (%) | دور في أداء السقالات |

| T11 (ج) | 0.30% ماكس | يوازن بين الصلابة والليونة; يضمن سهولة اللحام. |

| المنغنيز (يغطي الأسود الملحوم وغير الملحوم والساخن) | 1.20% ماكس | يزيد من قوة الشد ويحسن بنية الحبوب. |

| الفوسفور (ص) | 0.05% ماكس | يقتصر على منع ضيق البرد (هشاشة في درجات الحرارة المنخفضة). |

| الكبريت (S) | 0.045% ماكس | أبقى منخفضًا للحفاظ على النقاء الهيكلي الداخلي. |

| درجات (الاتحاد الجمركي) | 0.40% الحد الأدنى* | (خياري) يعزز الغلاف الجوي تآكل مقاومة. |

| النيكل (ني) | 0.40% ماكس | يحسن المتانة ومقاومة التأثير. |

المعالجة الحرارية وتكرير الحبوب

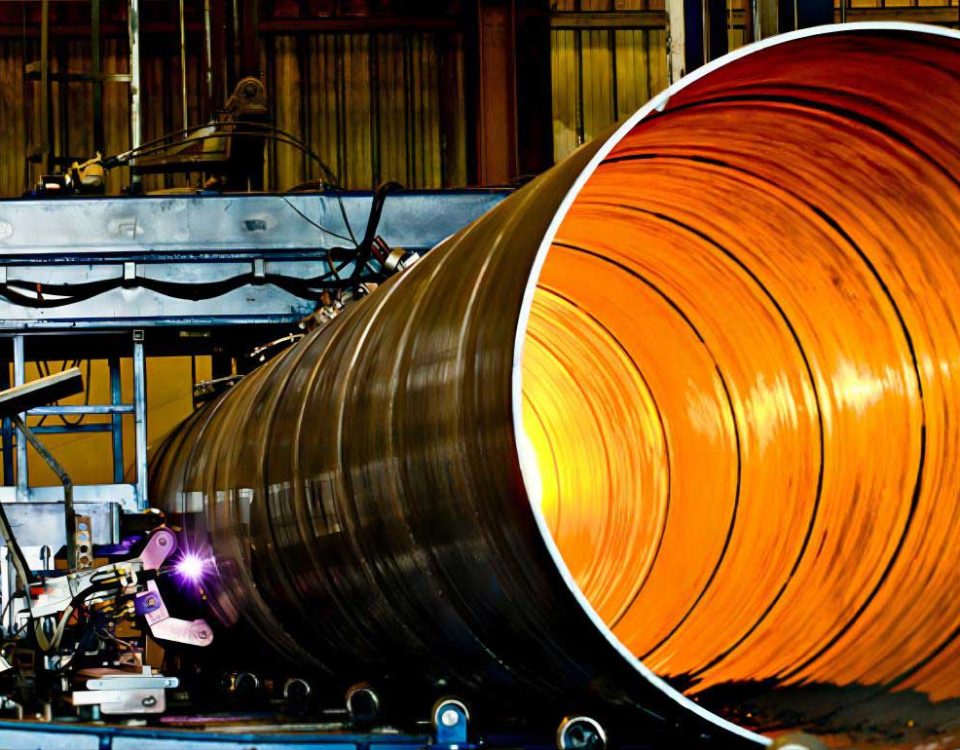

المعالجة الحرارية هي “صامت” مرحلة الإنتاج التي تحدد التوحيد الداخلي للجدول 40 الأنابيب. للسقالات, غالبًا ما يتم إنتاج الأنبوب على شكل مقاومة كهربائية ملحومة (المتفجرات من مخلفات الحرب), حيث يتم دمج التماس الطولي باستخدام تيار عالي التردد. دون المعالجة الحرارية اللاحقة, المنطقة المتأثرة بالحرارة (جعل) حول اللحام سوف يمتلك بنية مجهرية مختلفة - غالبًا ما تكون أكثر مارتينسيتية وهشة - من المعدن الأصلي. لتصحيح هذا, يخضع الأنبوب تطبيع أو التلدين التماس.

تتضمن عملية التطبيع تسخين الفولاذ إلى درجة حرارة أعلى من النقطة الحرجة العليا (ال $Ac_3$ خط في مخطط مرحلة الحديد والكربون, عادة حوالي 850 درجة مئوية إلى 950 درجة مئوية) ومن ثم تبريده في الهواء الساكن. هذه العملية تحول الخشنة, الحبوب المشوهة الناتجة عن عملية الدرفلة أو اللحام إلى حبيبات دقيقة, زي مُوحد, حبيبات متساوية من الفريت والبرليت. حجم حبة أدق, وفقا ل علاقة هول-بيتش, في نفس الوقت يزيد من قوة الخضوع وصلابة المادة. في السقالات, يعد هذا التوحيد أمرًا بالغ الأهمية لأن الأنبوب يتعرض لحالات إجهاد معقدة, بما في ذلك الضغط المحوري, لحظات الانحناء في المقرنات, وقوى التكسير المحلية من مشابك السقالات.

الطاولة 2: متطلبات المعالجة الحرارية لأنابيب السقالات عالية المتانة

| عملية | نطاق درجة الحرارة | موضوعي |

| تطبيع | 880درجة مئوية – 940 درجة مئوية | يتجانس البنية المجهرية ويحسن حجم الحبوب من أجل المتانة. |

| تخفيف التوتر | 540درجة مئوية – 650 درجة مئوية | يقلل من الضغوط الداخلية المتبقية بعد اللحام أو التشكيل على البارد. |

| التلدين الكامل | 800درجة مئوية – 870 درجة مئوية | يزيد من الليونة ويخفف المعدن من أجل تشكيل شديد. |

الديناميكيات الميكانيكية وقدرة التحمل

ال “الجدول 40” يشير التعيين إلى سمك جدار الأنبوب بالنسبة لقطره. لحجم الأنبوب الاسمي القياسي 1.5 بوصة (تستخدم عادة في السقالات), الجدول الزمني 40 يوفر سمك جدار يبلغ حوالي 3.68 ملم (0.145 بوصة). هذا السماكة هو المكان المناسب للسقالات: فهي ثقيلة بما يكفي لمقاومة التشوه المحلي (الطعن) من المشابك والأشياء المتساقطة, ومع ذلك فهي خفيفة بما يكفي ليتم التعامل معها يدويًا من قبل العمال.

ال متطلبات الشد هي المعايير التي يتم من خلالها حساب عامل السلامة للسقالة. ال مقاومة الخضوع ربما تكون القيمة الأكثر أهمية; إنه يمثل النقطة التي لن يعود عندها الفولاذ إلى شكله الأصلي بمجرد إزالة الحمل. رموز تصميم السقالات (مثل OSHA في الولايات المتحدة أو EN 12811 في أوروبا) تعتمد على هذه القيم لتحديد الحد الأقصى المسموح به للارتفاع والقدرة على حمل الحمولة للهيكل. ال قوة الشد القصوى (UTS) يوفر “عازلة” أو هامش الأمان. إذا كانت السقالة محملة بأكثر من طاقتها, تسمح الفجوة بين نقطة الإنتاج وUTS للأنابيب بالانحناء والتشوه بشكل واضح - مما يوفر تحذيرًا واضحًا للعمال - بدلاً من الانكسار فجأة.

الطاولة 3: متطلبات الشد والميكانيكية (مرجع: ASTM A53 / الصف ب)

| خاصية | القيمة (قياس) | القيمة (إمبراطوري) | أهمية السقالات |

| مقاومة الشد, أنا. | 415 الآلام والكروب الذهنية | 60,000 هذه المبادرة | السلامة الهيكلية الشاملة ضد الكسر. |

| مقاومة الخضوع, أنا. | 240 الآلام والكروب الذهنية | 35,000 هذه المبادرة | مقاومة التشوه الدائم تحت الحمل. |

| استطالة في 2 بوصة | ~20% – 35%* | ~20% – 35%* | القدرة على تحمل الصدمات والتحولات الزلزالية. |

| اختبار الهيدروستاتيكي | عامل | عامل | يضمن عدم وجود شقوق صغيرة في جدار الأنبوب. |

| *ملاحظة: الاستطالة تختلف على أساس سمك العينة والدرجة. |

حاجز الجلفنة: فيزياء مقاومة التآكل

النهائي, وربما الأكثر وضوحا, الميزة التقنية لمنتجك هي الجلفنة بالغمس الساخن. على عكس الطلاء, الذي يعمل كحاجز بسيط, يوفر الجلفنة الحماية الكاثودية. إذا تم خدش السطح, سوف يتأكسد الزنك المحيط بشكل تفضيلي على الفولاذ, بشكل فعال “شفاء” الانتهاك. تخلق العملية بنية معقدة متعددة الطبقات:

- وطبقة (100% الزنك): الناعمة, طبقة خارجية مرنة توفر مقاومة التأثير الأولية.

- طبقة زيتا (94% الزنك, 6% Fe): طبقة من البلورات أحادية الميل أكثر صلابة من الفولاذ الأساسي.

- طبقة دلتا (90% الزنك, 10% Fe): يوفر كثيفة, السندات المدمجة.

- طبقة جاما (75% الزنك, 25% Fe): الرقيقة, طبقة من السبائك الصلبة للغاية التي تثبت الطلاء بالكامل بالفولاذ.

عادة ما يتم قياس سمك هذا الطلاء بالميكرون ($\mu m$) أو أوقية لكل قدم مربع. للسقالات المستخدمة في البيئات الساحلية أو الصناعية, سمك الطلاء على الأقل 65-85 $\mu m$ هو المعيار, ضمان عمر خدمة يصل إلى عدة عقود دون تدهور هيكلي.

جدول الصلب المجلفن 40 الأنابيب هي حل هندسي لبيئة عالية المخاطر. من خلال دمج كيمياء الكربون والمنغنيز محددة, التطبيع الحراري الدقيق, وحاجز متعدد الطبقات من سبائك الزنك والحديد, يتحول المنتج من مجرد سلعة صناعية إلى عنصر أمان بالغ الأهمية. التفاعل بين سمك الجدار للجدول 40 تضمن الخصائص القياسية والميكانيكية للفولاذ من الدرجة B أن السقالة يمكنها تحمل ليس فقط الأحمال الثابتة للبناء والموظفين ولكن أيضًا الأحمال الديناميكية, الضغوط غير المتوقعة من الرياح والاهتزاز.