Giới thiệu chi tiết về ống liền mạch 16Mn

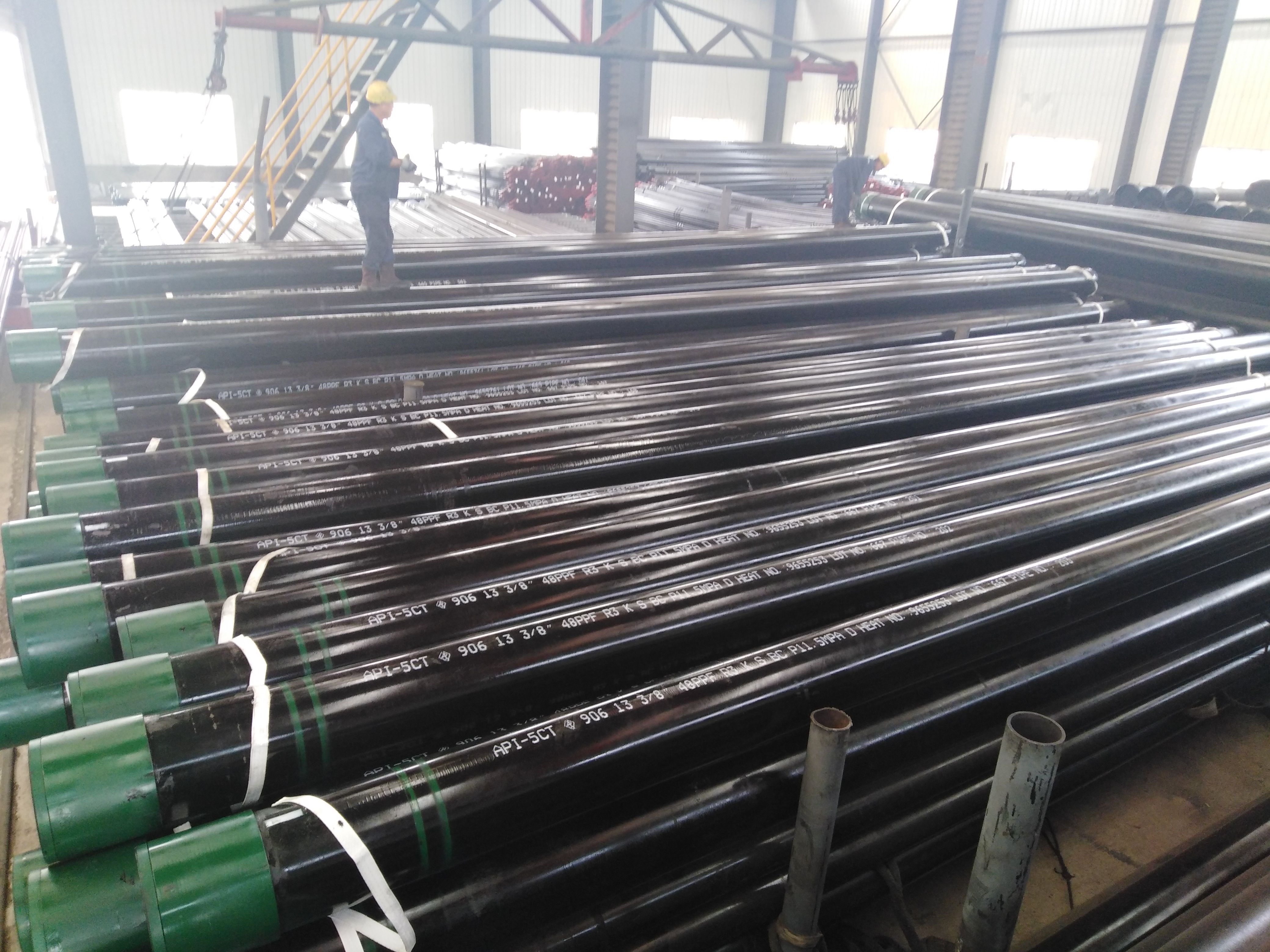

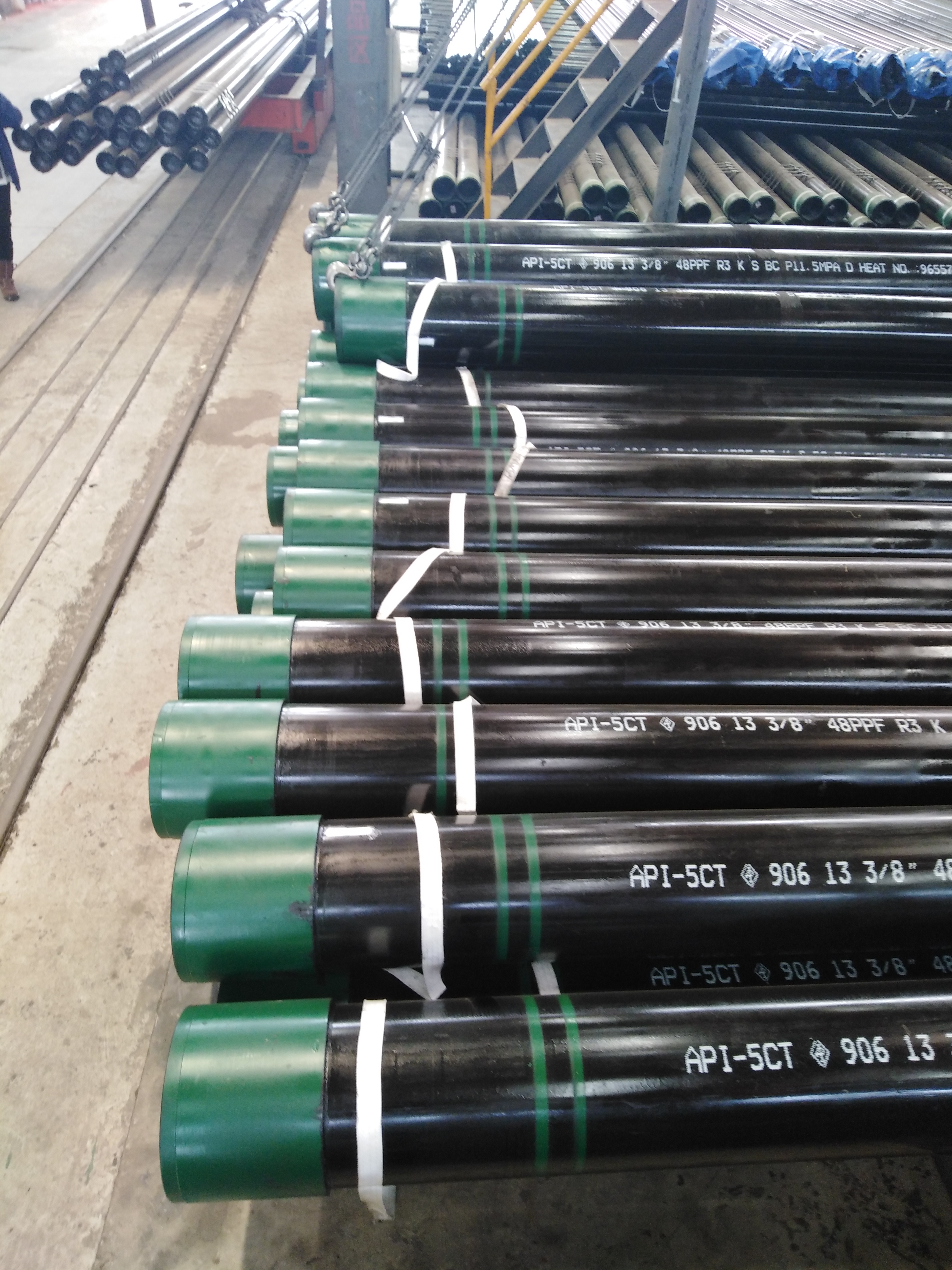

ống thép nồi hơi 13, 2021và có rất nhiều loại và yêu cầu của các nút cuối ống vỏ

ống thép nồi hơi 29, 2021Khớp nối phải là một đường ống liền mạch, và loại thép của nó, loại và xử lý nhiệt phải giống như của đường ống. Khi khớp nối được mạ điện, quá trình mạ điện nên được kiểm soát để giảm thiểu sự hấp thụ hydro.

Cấu trúc của khớp nối ống là: phần cuối của ống được nối với thành trong của khớp nối bằng một sợi côn, và phần cuối của thân khớp nối được nối với ống bằng ren phẳng có cùng ren và bước. Nó có các đặc tính làm giảm bớt sự tập trung ứng suất ở gốc ren ngoài của ống được kết nối bằng một ren côn duy nhất, không dễ gây mỏi và gãy, và hiệu ứng kết nối là tốt. Ngăn ngừa hiệu quả sự cố đứt dây ống giếng dầu.

Các khớp nối được chia thành khớp nối ống và khớp nối vỏ. Các loại thép thường được sử dụng là J55, K55, N80, L80, P110, vv.

Khớp nối ống đóng vai trò quan trọng trong hoạt động của giếng dầu. Nó có thể được sử dụng với vỏ dầu để bảo vệ giếng khỏi sự hình thành khí nông và cạn, cũng như vận chuyển dầu khí và khoan giếng dầu khí. Hỗ trợ trọng lượng của đầu giếng và các lớp khác để ngăn chặn sự sụp đổ. Và để đảm bảo rằng giếng dầu được khoan và toàn bộ giếng dầu hoạt động tốt sau khi giếng được hình thành, và đó là đường ống dẫn có thể bơm dầu và khí từ giếng lên mặt nước.

Là huyết mạch của hoạt động giếng dầu, khớp nối ống có yêu cầu chất lượng tương đối cao. Bởi vì nếu nó bị hư hỏng do những lý do đặc biệt, nó có thể trực tiếp khiến giếng dầu giảm sản lượng, và thậm chí khiến giếng thăm dò bị loại bỏ trực tiếp. vì thế, có nhiều yêu cầu cho việc lựa chọn, nên được lựa chọn tùy theo các điều kiện địa chất khác nhau và áp suất của hố sụt. Khuyến cáo rằng khi lựa chọn và mua vỏ dầu và ống khớp nối, bạn nên chọn các khớp nối ống được sản xuất bởi các công ty thông thường và vẫn ở trong tình trạng tốt dưới tác dụng của lực căng kết hợp, nén, uốn, và xoắn. Đừng cố tỏ ra rẻ. Mặc dù điều kiện địa chất của các vùng khác nhau, nói chung, trạng thái ứng suất ngầm của từng vùng không tốt. Vì vậy, bạn nên chọn chất lượng tốt.

Cách giảm xói mòn đường nối do lớp cát trong khớp nối ống? Có thể sử dụng công nghệ dập chính xác cao, và khe hở của ống lọc được hiển thị ở bên. Để phần vỏ khớp nối ống bị ngoại lực ép vào., để phần bị nén chịu tác dụng ngoại lực, để khoảng cách được giảm bớt. Nếu các mối nối của khớp nối ống nằm dọc theo hướng trục của đường ống, hàn đường thẳng có thể được sử dụng.

Thành dày của khớp nối ống K55 tương đối dày, sử dụng lăn thông thường, tỷ lệ vượt qua chỉ là 54.17%, tỷ lệ vượt qua tác động là 43.06%, chỉ số khả năng kỹ thuật CPL = 0,1, độ dai va đập không thể đáp ứng tác động của các yêu cầu tiêu chuẩn, và Sức mạnh không thể được đảm bảo, và hiệu suất tác động không đủ tiêu chuẩn giải thích cho 79.49% của tỷ lệ không đủ tiêu chuẩn lần đầu tiên, mà có thể được xác định là lý do chính ảnh hưởng đến tốc độ đầu tiên đủ điều kiện của hiệu suất khớp nối ống. Kết quả cho thấy rằng khớp nối ống K55 có thành dày thường tồn tại dưới ảnh hưởng của giá trị tác động thấp, bất ổn và các vấn đề khác.

Thông qua việc phân tích theo dõi nhiệt độ biến dạng của ống nối ống với các thông số kỹ thuật khác nhau, Người ta thấy rằng nhiệt độ sưởi quá cao, nhiệt độ của ống thép trước khi cán liên tục quá cao, lỗ sưởi được đục lỗ, nhiệt độ cán liên tục của lỗ thủng cao hơn, và ống thép giữ nguyên đường kính trong một thời gian dài trước khi cán. bên trong nhiệt độ cao sân khấu, những hạt đã được kết tinh lại nhiều lần sau khi cuộn lại lớn lên. Khi hạt lớn lên, các tính chất cơ học của ống thép xấu đi. vì thế, công nghệ TMCP được sử dụng để kiểm soát việc lăn ống nối ống K55, và nhiệt độ biến dạng, nhiệt độ cán cuối cùng, lượng nước làm mát và nhiệt độ gia nhiệt của cán liên tục được lựa chọn một cách khoa học thông qua các thí nghiệm trực giao.

Để đảm bảo việc cuộn và làm mát khớp nối ống K55 được kiểm soát tốt hơn, để tạo điều kiện thuận lợi cho người vận hành kiểm soát quá trình cán, vỏ dầu đã được sửa đổi để nâng cao hơn nữa khả năng kiểm soát tốc độ làm mát của ống thép. Dưới tiền đề đảm bảo độ bền năng suất của ống nối ống, độ dẻo dai đã được cải thiện đều đặn.

Nhằm tăng tuổi thọ cho ống giếng dầu và giảm giá thành, mỏ dầu yêu cầu ống giếng dầu phải được sử dụng nhiều lần, đặc biệt là đối với ống dẫn dầu được sử dụng thường xuyên hơn. Điều này đặt ra các yêu cầu về hiệu suất chống dính tốt của các ống dẫn dầu. Bởi vì nếu đường ống bị kẹt, tính toàn vẹn của kết nối luồng sẽ bị phá hủy. Tiếp tục sử dụng có thể dẫn đến rò rỉ ở kết nối ren, giảm sức mạnh kết nối, và tai nạn nghiêm trọng như rơi khỏi giếng, điều này sẽ gây ra thiệt hại kinh tế lớn cho dầu. Tiêu chuẩn API yêu cầu rằng đường ống có thể bị vênh và không bị gãy 6 lần mà không dính. Mặc dù điều kiện giếng của mỗi mỏ dầu là khác nhau, các điều kiện trang điểm (trang điểm có nghĩa là, mô-men xoắn trang điểm và kiểm soát tốc độ, Vân vân.) khi ống đi xuống giếng cũng khác nhau, và các yêu cầu về số lần trang điểm và phá vỡ ống là khác nhau. Tuy nhiên, về cơ bản tất cả các mỏ dầu đều yêu cầu rằng số lần vấp ngã của đường ống có thể lên tới nhiều hơn 10 thời gian, và một số mỏ dầu thậm chí còn yêu cầu 30 thời gian. Kết quả điều tra của các mỏ dầu trong nước và các ban ngành liên quan cho thấy ống giếng dầu trong nước nhìn chung có vấn đề chống dính kém., trong khi tính năng chống bám dính của ống giếng dầu nhập khẩu tốt hơn đáng kể so với ống giếng dầu trong nước. Không chỉ ống trong nước dễ dàng buộc chặt, nhưng vỏ trong nước cũng dễ buộc chặt; không chỉ các đường ống liền mạch dễ dàng buộc chặt, nhưng ống hàn dầu cũng dễ buộc chặt, điều này cho thấy các nhà sản xuất ống giếng dầu trong nước chưa giải quyết được một cách cơ bản vấn đề buộc ren.

Có nhiều yếu tố ảnh hưởng đến ốc vít. Gần đây, các nhà sản xuất trong nước đã nghiên cứu vấn đề ốc vít từ nhiều nguồn, chẳng hạn như điều chỉnh dung sai ren, cải thiện hồ sơ răng và sáp ren và các phương pháp khác để tìm cách cải thiện hiệu suất chống dính của ống giếng dầu. Trên trang giấy này, thông qua thử nghiệm so sánh về ảnh hưởng của các phương pháp xử lý bề mặt khác nhau đối với việc cải thiện hiệu suất chống dính của khớp nối, nó tìm kiếm một phương pháp xử lý tốt hơn cho bề mặt khớp nối.

Người ta thường tin rằng phương pháp xử lý bề mặt có độ cứng thấp có khả năng chống mài mòn cao hơn. Bởi vì độ cứng thấp của lớp phủ có lợi cho vai trò của chất bôi trơn của nó. Không làm hỏng nền thép. Khi mối nối ống nhiều lần bị vênh và bung ra. Lớp phủ dễ bị trầy xước, đặc biệt là trong điều kiện tốc độ cao, tải nặng, Vân vân., lớp phủ dễ bị nứt. Vì lớp mạ đồng có độ dai và độ dẻo rất tốt., và lực liên kết tốt với ma trận thép, không dễ làm cho lớp đồng bị nứt và bong tróc trong quá trình oằn..

Sự phù hợp giao thoa của sợi ống làm cho sợi tiếp xúc với đồng hồ trong quá trình tháo xoắn và nó sẽ tạo ra nhiệt ma sát. Đặc biệt, mô-men xoắn càng lớn, càng nhiều nhiệt được tạo ra. vì thế, ma sát làm cho sợi chỉ tiếp xúc với đồng hồ và tạo ra nhiệt độ cao. Do nhiệt độ nóng chảy của lớp mạ đồng cao, nhiệt ma sát sẽ không làm cho lớp mạ bị nóng chảy. vì thế, tính toàn vẹn của lớp phủ không bị phá hủy, nhưng vẫn tiếp tục đóng vai trò như một lớp màng bôi trơn.

Chỉ xử lý khớp nối mạ đồng mới có đặc điểm là nhiệt độ nóng chảy cao và độ cứng thấp. Mạ đồng là một phương pháp thiết thực và hiệu quả để cải thiện hiệu suất chống dính của bề mặt khớp nối. Sợi gai phủ phốt phát được sử dụng để gia công bề mặt ren của khớp nối ống giếng dầu. Khả năng chống mài mòn của lớp phủ phốt phát mangan tốt hơn so với lớp phủ phốt phát kẽm, và lớp phủ phốt phát kẽm mỏng có độ dày màng khó tăng lên có khả năng chống mài mòn thấp hơn. Tuy nhiên, phốt phát mangan có các vấn đề về sự lắng đọng hydro và khả năng hoạt động của quy trình kém. Xử lý photphat có khả năng chống mài mòn kém, và kiểm soát chất lượng khó đảm bảo hơn.