Phần rỗng kết cấu vuông mạ kẽm (SHS)

ống thép nồi hơi 2, 2025

Ống thép composite lót hợp kim lưỡng kim: Phân tích vật liệu ống bên trong và bên ngoài

ống thép nồi hơi 9, 2025Sự kết hợp giữa sự cần thiết và tính kinh tế: Ống thép composite lót hợp kim chống ăn mòn lưỡng kim của Abtersteel

Thách thức cơ bản trong việc thiết kế hệ thống đường ống cho năng lượng, hóa chất, và các ngành luyện kim nằm trong việc điều hướng một mâu thuẫn cố hữu: nhu cầu về các vật liệu đồng thời có tính toàn vẹn về cấu trúc và khả năng ngăn chặn áp suất cao—thường được đáp ứng bởi độ bền cao, thép cacbon tiết kiệm chi phí—đồng thời mang lại khả năng kháng tuyệt đối trước các tác nhân hóa học cực mạnh, nhiệt độ cao, và môi trường ăn mòn phức tạp—một miền dành riêng cho các, vật liệu có độ hợp kim cao như thép không gỉ và siêu hợp kim gốc niken. Các giải pháp truyền thống buộc phải lựa chọn khó khăn: hoặc sử dụng tốn kém chất rắn sự ăn mòn-đường ống chịu lực, chấp nhận chi phí đầu tư lớn và độ bền cơ học của vật liệu thường kém hơn, hoặc dựa vào lớp lót phi kim loại, rất dễ bị hư hỏng cơ học, sự cố chu trình nhiệt, và mài mòn. Sự phát triển và thương mại hóa thành công của Abtersteel Ống thép composite lót hợp kim chống ăn mòn lưỡng kim đại diện cho một sự thay đổi mô hình công nghệ, giải quyết mâu thuẫn này thông qua liên kết luyện kim tiên tiến tích hợp liền mạch độ bền kết cấu của lớp vỏ thép cacbon bên ngoài với ưu điểm vượt trội, khả năng kháng hóa chất phù hợp của lớp lót bên trong—có thể là thép không gỉ có hàm lượng carbon cực thấp hoặc lớp lót tiên tiến SHS hợp kim gốc niken. Phương pháp tích hợp này mang lại hiệu suất đã được xác minh với một phần chi phí, làm cho các giải pháp vật liệu cực kỳ đắt tiền trước đây trở nên khả thi về mặt kinh tế để triển khai công nghiệp quy mô lớn, đạt được mức tiết kiệm chi phí đáng kể như hai phần ba cho các hệ thống thép không gỉ và một điều đáng kinh ngạc một phần sáu cho các hệ thống hợp kim dựa trên niken so với các hệ thống rắn của chúng.

1. Mệnh lệnh kinh tế và giải pháp luyện kim: Một triết lý thiết kế tích hợp

Sự đổi mới cốt lõi của đường ống composite của Abtersteel là hiện thực hóa một trái phiếu luyện kim thực sự giữa lớp lót và ống thép bên ngoài. Đây không phải là một lớp kết dính cơ học đơn thuần hay một lớp kết dính hóa học; nó là vĩnh viễn, khớp nối khuếch tán đảm bảo lớp lót và đường ống hoạt động như một thể thống nhất, thành phần thống nhất về mặt cấu trúc. Sự khác biệt này rất quan trọng vì nó giúp loại bỏ nguy cơ sập ống lót, oằn, hoặc tách nhiệt trong quá trình dao động nhiệt độ và áp suất nhanh - các dạng hư hỏng thường gặp trong các hệ thống liên kết phi kim loại. Cấu trúc composite về cơ bản tận dụng các đặc tính tốt nhất của cả hai vật liệu: lớp bên ngoài (thường có độ bền cao, chi phí thấp $\text{A}106$ hoặc $\text{A}335$ thép carbon) xử lý phần lớn áp lực và tải trọng cơ học bên ngoài, trong khi lớp lót mỏng bên trong (đắt tiền, hợp kim đặc biệt) cung cấp đầy đủ, rào cản không thấm nước chống lại chất lỏng quá trình ăn mòn.

Thiên tài chiến lược nằm ở kết quả kinh tế: bởi vì tính toàn vẹn của áp suất có được từ độ dày, thép bên ngoài giá rẻ, rào cản ăn mòn bên trong có thể được làm mỏng hơn đáng kể so với ống hợp kim rắn được thiết kế để chịu được cùng một áp suất. Việc phân phối nguyên liệu được tối ưu hóa này là nguồn gốc của lợi thế chi phí sâu sắc. Abtersteel đã tập trung nỗ lực phát triển vào hai công nghệ lớp lót riêng biệt để giải quyết toàn bộ các thách thức ăn mòn công nghiệp, thừa nhận rằng không có hợp kim nào là tối ưu cho mọi môi trường. Giải pháp đầu tiên hướng tới mục tiêu chung, chưa hung hăng, quy trình hóa học đòi hỏi độ bền thép không gỉ mạnh mẽ, trong khi mục tiêu thứ hai là cực đoan nhất, môi trường hóa học nhiệt độ cao, nơi chỉ có siêu hợp kim gốc niken mới có thể tồn tại.

2. Ống lót thép không gỉ: Phòng chống ăn mòn giữa các hạt (Tập trung carbon cực thấp)

Đối với phần lớn các ứng dụng ăn mòn trong ngành công nghiệp hóa dầu và hóa chất—nơi môi trường xử lý có thể liên quan đến axit, dung dịch ăn da, hoặc clorua ở nhiệt độ vừa phải - thép không gỉ (SS) cung cấp sức đề kháng cần thiết. Tuy nhiên, thép không gỉ austenit tiêu chuẩn, đặc biệt là những thứ được sử dụng trong hệ thống ống hàn, sở hữu một Achilles cơ bản’ gót chân: Ăn mòn giữa các hạt (IGC).

IGC là một bản địa hóa, cơ chế thất bại thảm khốc được kích hoạt khi SS tiêu chuẩn (giống như $304$ hoặc $316$) được tiếp xúc với nhiệt độ giữa $450^{\circ}\text{C}$ và $850^{\circ}\text{C}$- một phạm vi thường gặp trong quá trình hàn hoặc xử lý nhiệt giảm ứng suất tiếp theo cần thiết cho lớp vỏ thép cacbon dày bên ngoài. Trong vùng nhiệt độ nhạy cảm này, Các nguyên tử carbon trong nền thép không gỉ di chuyển đến ranh giới hạt và kết tủa dưới dạng cacbua crom ($\text{Cr}_{23}\text{C}_{6}$). Lượng mưa này tiêu thụ crom cục bộ, dẫn đến một vùng nghèo crom liền kề với ranh giới hạt. Vì crom là nguyên tố gây nên tính thụ động của thép không gỉ (lớp oxit bảo vệ của nó), ranh giới hạt trở thành con đường dễ bị tấn công ăn mòn, dẫn tới sự nhanh chóng, sự ăn mòn xâm nhập sâu và cuối cùng là hư hỏng cấu trúc, ngay cả trong môi trường hung hăng nhẹ.

Giảm thiểu công nghệ của Abtersteel tập trung vào nguồn: việc sử dụng Carbon cực thấp (lớp L) Thép không gỉ (nhu la $\text{TP}304\text{L}$ hoặc $\text{TP}316\text{L}$) cho lớp lót. Bằng cách kiểm soát chặt chẽ hàm lượng carbon dưới đây $0.03\%$ (thường hướng tới những giá trị thậm chí còn thấp hơn), vật liệu có hiệu quả ngăn chặn quá trình nhạy cảm. Đơn giản là không có đủ cacbon có sẵn trong ma trận để tạo thành cacbua crom gây hại, đảm bảo rằng nồng độ crom thiết yếu vẫn đồng đều ở ranh giới hạt. Hạn chế hóa học quan trọng này đảm bảo rằng lớp lót bên trong vẫn giữ được đầy đủ, sức đề kháng nội tại để ăn mòn giữa các hạt sau đó chu trình nhiệt không thể tránh khỏi liên quan đến quá trình liên kết luyện kim và việc hàn cần thiết lớp vỏ thép cacbon bên ngoài trong quá trình chế tạo và lắp đặt đường ống. Việc tập trung vào độ tinh khiết hóa học trong vật liệu lót này đảm bảo rằng ống composite thành phẩm duy trì được khả năng chống ăn mòn như mong đợi., xác nhận tính toàn vẹn cấu trúc của toàn bộ hệ thống và cung cấp tỷ lệ chi phí trên hiệu suất đã được xác minh xấp xỉ $1/3$ chi phí của đường ống thép không gỉ rắn.

3. Ống lót hợp kim niken: Chinh phục môi trường khắc nghiệt (Công nghệ SHS và ứng suất nhiệt)

Dành cho những môi trường vượt quá khả năng kháng hóa chất hoặc nhiệt của ngay cả những loại thép không gỉ phức tạp nhất—chẳng hạn như axit khử nồng độ cao (ví dụ., axit clohydric hoặc axit sunfuric), môi trường chứa nồng độ clorua cao ở nhiệt độ cao, hoặc khí thải cực nóng có chứa hợp chất lưu huỳnh và nitơ—dung dịch phải xoay theo hướng Siêu hợp kim gốc niken. Những hợp kim này, Giàu niken, crom, và molypden (ví dụ., Các $\text{CrMoFe}$ gia đình), sở hữu khả năng chống rỗ tuyệt vời, đường nứt ăn mòn, căng thẳng ăn mòn nứt (SCC), và, quan trọng, ổn định nhiệt độ cao vượt trội.

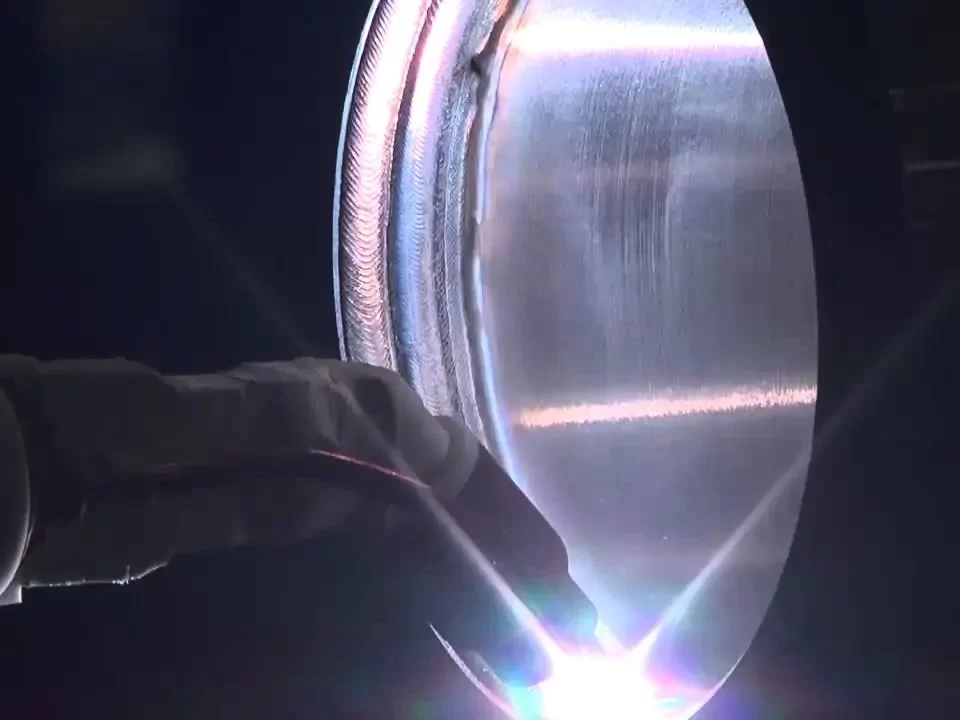

Nhu cầu của những môi trường này—phổ biến trong quá trình xử lý nước, đơn vị thu hồi lưu huỳnh, và các lò phản ứng hóa học chuyên dụng – chứng minh giá hợp kim niken cao gấp 5 lần so với thép không gỉ. Thử thách, Tuy nhiên, ống hợp kim niken rắn đó có đắt về mặt thiên văn không, khiến các hệ thống quy mô lớn không thể duy trì được về mặt kinh tế. Công nghệ lót tiên tiến của Abtersteel, ngầm sử dụng các phương pháp như Tổng hợp nhiệt độ cao tự lan truyền (SHS) hoặc các kỹ thuật liên kết nổ/khuếch tán có kiểm soát tương tự để đạt được trái phiếu luyện kim, cung cấp một lộ trình để sử dụng vật liệu ưu việt này một cách hiệu quả về mặt chi phí.

Sự biện minh kỹ thuật cho việc lựa chọn hợp kim niken vượt xa khả năng chống ăn mòn đơn giản:

-

Kháng hóa chất ở nhiệt độ cao: Hợp kim niken thể hiện khả năng chống chịu đặc biệt Quá trình oxy hóa, sự sunfua hóa, sự nitrat hóa, và tế bào trưởng ở nhiệt độ cao hơn nhiều $600^{\circ}\text{C}$, các chế độ hư hỏng làm suy giảm nhanh chóng thép không gỉ.

-

Khả năng hàn tuyệt vời: Không giống như một số loại thép cường độ cao, hợp kim niken duy trì khả năng hàn tốt, đơn giản hóa quá trình tạo cấu trúc hỗn hợp cuối cùng.

-

Độ ổn định nhiệt quan trọng: Lợi ích kỹ thuật chính mà Abtersteel khai thác là hợp kim gốc niken có đặc tính hệ số giãn nở nhiệt nó rất gần với lớp thép cacbon bên ngoài. Sự giống nhau này là lợi thế cơ học tuyệt đối trong quá trình liên kết và trong suốt thời gian vận hành của đường ống.. Khi đường ống nóng lên và nguội đi, sự chênh lệch ứng suất nhiệt tối thiểu giữa lớp lót bên trong và lớp vỏ bên ngoài ngăn ngừa ứng suất cao có thể dẫn đến nứt, sự tách lớp, hoặc oằn lớp lót—một dạng hư hỏng đặc biệt liên quan đến các quy trình công nghiệp chu trình nhiệt. Sự vượt trội kết hợp này—khả năng chống ăn mòn vô song cùng với khả năng tương thích nhiệt—điều chỉnh chi phí của vật liệu lót thô và, khi được sản xuất bằng phương pháp của Abtersteel, mang lại sự tiết kiệm chi phí đáng kinh ngạc một phần sáu giá của một ống hợp kim niken rắn.

4. Tính toàn vẹn trong sản xuất, Đảm bảo hiệu suất, và sự đánh đổi kinh tế

Toàn bộ giá trị thương mại và cấu trúc của ống composite lưỡng kim phụ thuộc vào tính toàn vẹn của liên kết luyện kim. Kỹ sư kết cấu phải đảm bảo tuyệt đối lớp lót không bị tách ra khỏi lớp vỏ bên ngoài dưới trục liên hợp, vòng, và ứng suất nhiệt trong quá trình vận hành. Quy trình sản xuất của Abtersteel kết hợp các số liệu kiểm soát chất lượng nghiêm ngặt để xác minh mối liên kết này:

-

Kiểm tra độ bền liên kết: Các mẫu thường xuyên phải chịu kiểm tra độ bền cắt để đảm bảo giao diện liên kết luyện kim vượt quá cường độ tối thiểu cần thiết, thường kiểm tra cơ chế hư hỏng để đảm bảo nó xảy ra bên trong vật liệu cơ bản yếu hơn chứ không phải chính đường liên kết.

-

Kiểm tra không phá hủy (NDT): Mọi chiều dài của ống composite đều phải chịu tác động toàn thân Kiểm tra siêu âm (OUT). Quá trình UT xác minh tính liên tục của đường liên kết dọc theo toàn bộ chiều dài và chu vi, đánh dấu bất kỳ khu vực nào có sự tách lớp hoặc thiếu sự kết hợp, đảm bảo không dung sai cho sự không hoàn hảo của trái phiếu.

-

Kiểm tra áp suất và cơ khí: Ống composite cuối cùng phải chịu các thử nghiệm thủy tĩnh và cơ học tiêu chuẩn, xác nhận rằng hiệu suất kết cấu của lớp vỏ thép cacbon bên ngoài đáp ứng các quy chuẩn kết cấu liên quan (ví dụ., ASME B31.3), trong khi lớp lót vẫn được gắn kết cấu trúc và không bị tổn hại.

Quyết định kinh tế giữa hai dòng sản phẩm—Lót thép không gỉ và. Lớp lót hợp kim gốc niken—là sự đánh đổi được tính toán dựa trên mức độ nghiêm trọng của môi trường sử dụng. Nếu quá trình này có tính ăn mòn nhưng nhiệt độ vừa phải và nồng độ clorua có thể kiểm soát được, Các Ống lót thép không gỉ cung cấp giải pháp tiết kiệm chi phí nhất (1/3 trị giá), cung cấp đủ sức đề kháng mà không cần chi phí niken cao hơn. Tuy nhiên, khi môi trường được biết là gây ra sự ăn mòn ở nhiệt độ cao, $\text{SCC}$, hoặc quá trình oxy hóa nhanh, lựa chọn khả thi về mặt kinh tế duy nhất để có thời gian sử dụng lâu dài là Ống lót hợp kim niken, trong đó chi phí vật liệu cao ban đầu của lớp lót được khấu hao theo $1/6$ chi phí sản xuất và hàng thập kỷ đảm bảo, dịch vụ không bị gián đoạn. Việc cung cấp vật liệu tùy chỉnh này đảm bảo rằng khách hàng nhận được mức độ chống ăn mòn cần thiết tối thiểu mà không phải trả tiền cho vật liệu dư thừa về mặt cấu trúc.

| Tính năng | Ống lót thép không gỉ (Lớp đại diện: 316L) | Ống lót hợp kim Ni (Lớp đại diện: Hợp kim NiCrMoFe) |

| Vật liệu ống ngoài | Thép carbon (ví dụ., $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}11$) | Thép carbon (ví dụ., $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}22$) |

| Chất liệu lót bên trong | Thép không gỉ Austenitic Carbon cực thấp ($\text{L}$-Lớp) | Hợp kim niken-crom-molypden-sắt (siêu hợp kim) |

| Phương pháp liên kết | Liên kết luyện kim (Khuếch tán/Nổ/Tấm ốp cuộn) | Liên kết luyện kim tiên tiến (ví dụ., SHS hoặc quy trình tương tự) |

| Trọng tâm ăn mòn chính | Sự ăn mòn liên vùng và ăn mòn axit/clorua nói chung | Quá trình oxy hóa / sunfua hóa ở nhiệt độ cao, rỗ, $\text{SCC}$ |

| Lợi thế của phím lót | Cực thấp $\text{C}$ nội dung ngăn ngừa sự nhạy cảm/sự suy giảm Cr | Thượng đẳng $\text{T}$ sự ổn định và sự không phù hợp giãn nở nhiệt thấp |

| Tỷ lệ tiết kiệm chi phí | $\approx 1/3$ chi phí của ống SS rắn | $\approx 1/6$ chi phí của chất rắn $\text{Ni}$-Ống hợp kim |

| Tiêu chuẩn áp dụng | Dựa trên $\text{ASTM} \text{ A}264/\text{A}263$ (Khái niệm tấm ốp) | tùy chỉnh $\text{API}/\text{ASME}$ thông số kỹ thuật cho tấm ốp tiên tiến |

| Thành phần hóa học lót (Ví dụ đại diện: 316L & Bằng hợp kim) | 316L (Tối đa/Phạm vi) | Hợp kim NiCrMoFe (Phạm vi gần đúng) |

| Carbon (C) | $\leq 0.03\%$ (Quan trọng đối với $\text{IGC}$ phòng thủ) | $\leq 0.08\%$ |

| cơ rôm (CR) | $16.0\% – 18.0\%$ | $20.0\% – 23.0\%$ |

| kền (Ni) | $10.0\% – 14.0\%$ | $\text{Balance}$ ($\sim 58.0\% – 65.0\%$) |

| Cr-Mo (Mo) | $2.0\% – 3.0\%$ | $8.0\% – 10.0\%$ |

| Sắt (Fe) | $\text{Balance}$ | $2.5\% – 7.0\%$ |

| Các yếu tố khác | $\text{P, S, Si}$ kiểm soát | $\text{Nb, W}$ để tăng cường/chống ăn mòn |

| Tổng quan về hiệu suất và ứng dụng | lót thép không gỉ (SS) | Lớp lót hợp kim niken (Bằng hợp kim) |

| Yêu cầu về độ bền kéo | Được quản lý bởi Outer Steel (ví dụ., $\text{A}106$) | Được quản lý bởi Outer Steel (ví dụ., $\text{A}106$) |

| Yêu cầu xử lý nhiệt. | $\text{PWHT}$ áp dụng cho thép bên ngoài; Lớp lót phải chống lại sự nhạy cảm | $\text{PWHT}$ áp dụng cho thép bên ngoài; Lớp lót chống suy thoái nhiệt |

| Ứng dụng điển hình | Xử lý hóa học, dịch vụ chua nhẹ, xử lý nước | HF/H${2}\text{SO}{4}$ dịch vụ, lò phản ứng nhiệt độ cao, khí chua nặng |

| Các tính năng chính | Hiệu quả chi phí cao; xuất sắc $\text{IGC}$ điện trở | Ăn mòn cực độ/cao $\text{T}$ điện trở; ổn định nhiệt vượt trội |

| Độ dày lót | Giảm thiểu để tối ưu hóa chi phí ($\sim 2.5 \text{ mm}$ đến $5 \text{ mm}$ đặc trưng) | Giảm thiểu để tối ưu hóa chi phí ($\sim 2.0 \text{ mm}$ đến $4 \text{ mm}$ đặc trưng) |

| Dung sai độ dày | Được quản lý bởi $\text{OD}$ của ống ngoài, $\pm 0.75\%$ của $\text{OD}$ (Tiêu chuẩn ống) | Độ dày lớp lót được kiểm soát để $\pm 10\%$ độ dày lớp lót danh nghĩa |

6. Mệnh lệnh hậu cần: Hàn hiện trường, Liêm chính chung, và thách thức của việc kết hợp kim loại khác nhau

Sự chuyển đổi của ống composite lưỡng kim từ thành phần vật liệu hiệu suất cao sang hệ thống đường ống vận hành hoàn chỉnh mang đến một giải pháp mới, thách thức kỹ thuật quan trọng phải được giải quyết với cùng mức độ nghiêm ngặt về luyện kim được áp dụng cho quá trình sản xuất của nó: sự phức tạp của hàn hiện trường và tính toàn vẹn của mối nối. Ống composite chỉ phát huy tác dụng khi điểm yếu nhất của nó, và điểm yếu đó luôn là mối nối nơi hàng rào ăn mòn liên tục của lớp lót bị gián đoạn. Quá trình lắp đặt đòi hỏi các quy trình chuyên biệt đồng thời duy trì độ bền kết cấu của lớp thép carbon bên ngoài, ngăn chặn sự nhạy cảm hoặc hư hỏng nhiệt đối với lớp lót hợp kim bên trong, và thiết lập lại hàng rào hóa học trên bề mặt chung, thường đòi hỏi các kỹ thuật hàn kim loại khác nhau và chính xác và sử dụng các bộ phận chuyển tiếp chuyên dụng.

Thiết lập lại rào cản ăn mòn tại mối nối

Khi một ống composite được cắt và chuẩn bị nối, lớp lót hợp kim có độ bền cao nhất thiết phải lộ ra ở mặt cuối. Nếu các phần ống chỉ được hàn đối đầu với nhau bằng quy trình thép cacbon tiêu chuẩn, môi trường ăn mòn sẽ tiếp cận trực tiếp với lớp thép bên ngoài không được bảo vệ, dẫn đến sự cố thảm khốc của toàn bộ hệ thống từ bên trong. vì thế, quá trình tham gia là một hoạt động hai giai đoạn được kiểm soát tỉ mỉ.

Đầu tiên, dày, Vỏ thép carbon bên ngoài chịu lực được hàn bằng phương pháp thông thường, quy trình hàn cường độ cao phù hợp với vật liệu cơ bản (ví dụ., phù hợp với $\text{A}106$ lớp). Mối hàn này là xương sống kết cấu, yêu cầu làm nóng trước theo tiêu chuẩn và độ chính xác Xử lý nhiệt sau hàn (PWHT) để giảm ứng suất dư và tối ưu hóa cấu trúc vi mô của kim loại mối hàn thép carbon và Vùng chịu ảnh hưởng nhiệt (MAKE), phù hợp với các mã như ASME B31.3. Tuy nhiên, chu trình nhiệt PWHT cần thiết này, thường nằm trong khoảng $600^{\circ}\text{C}$ đến $750^{\circ}\text{C}$, gây ra mối đe dọa ngay lập tức cho lớp lót bằng thép không gỉ bên trong, có nguy cơ gây mẫn cảm và kết tủa crom cacbua đã thảo luận trước đó, ngay cả khi lượng carbon cực thấp ($\text{L}$-lớp) lớp lót được sử dụng, vì việc tiếp xúc với nhiệt kéo dài vẫn có thể làm mất ổn định vật liệu. Quy trình phải được kiểm soát chính xác để giảm thiểu thời gian dành cho phạm vi nhạy cảm.

Thứ hai, và phê bình nhất, khi mối hàn kết cấu bên ngoài đã hoàn thành và $\text{PWHT}$ được thực hiện, hàng rào ăn mòn phải được thiết lập lại một cách tỉ mỉ trên bề mặt mối nối lộ ra ngoài. Điều này được thực hiện bằng cách thực hiện một công việc chuyên môn, nội bộ mối hàn phủ, sử dụng kim loại phụ phù hợp với thành phần của lớp lót bên trong (ví dụ., $316\text{L}$ phụ cho một $316\text{L}$ lớp lót, hoặc một $\text{NiCrMo}$ chất độn cho lớp lót hợp kim niken). Mối hàn có tay nghề cao này phải được áp dụng trên phần thép cacbon lộ ra của mối nối và hàn lại vào lớp lót hợp kim, tạo ra sự liên tục, Hạt hàn bảo vệ che chắn hoàn toàn thép bên ngoài khỏi chất lỏng xử lý. Sự phức tạp về mặt kỹ thuật càng trở nên phức tạp bởi thực tế rằng đây là một mối hàn kim loại khác nhau (chất độn hợp kim vào đế thép carbon), yêu cầu lựa chọn cẩn thận các lớp đệm hoặc vật liệu tiêu hao tương thích để tránh hình thành các pha liên kim loại giòn có thể bị nứt khi vận hành căng thẳng. Toàn bộ thành công của hệ thống tổng hợp trong lĩnh vực này phụ thuộc vào độ chính xác và tính toàn vẹn đã được xác minh của kết quả cuối cùng này., nội bộ, mối hàn chống ăn mòn.

Ống chuyển tiếp và phụ kiện chuyên dụng

Đối với các tuyến đường ống phức tạp liên quan đến khuỷu tay, lắp đường ống, lắp đường ống, và mặt bích, việc sử dụng đồ đúc sẵn phụ kiện composite hoặc phần chuyển tiếp thường là bắt buộc. Hình dạng phức tạp của khuỷu tay, ví dụ, không thể được xếp hàng một cách đáng tin cậy tại chỗ. Thay thế, Abtersteel chế tạo các bộ phận này bằng cách sử dụng các kỹ thuật ốp bên trong chuyên dụng hoặc các tấm lưỡng kim liên kết nổ được tạo hình bằng hydro. Để kết nối ống composite với thiết bị hiện có hoặc các bộ phận chuyên dụng (ví dụ., van, máy bơm), tùy chỉnh thiết kế cuộn chuyển tiếp được sử dụng. Những cuộn dây này có một đoạn ngắn bằng vật liệu hợp kim rắn ở một đầu. (phù hợp với lớp lót) được hàn vào thiết bị, và cấu trúc hỗn hợp lưỡng kim ở đầu bên kia, cho phép đội hiện trường thực hiện dễ dàng hơn, mối hàn kết cấu có thể dự đoán được với thép cacbon bên ngoài và lớp phủ hợp kim cuối cùng, nhờ đó đơn giản hóa các điểm nối phức tạp nhất và đảm bảo tính liên tục của hàng rào chống ăn mòn mà không ảnh hưởng. Kỹ thuật phức tạp liên quan đến việc sản xuất các phụ kiện này là rất quan trọng để làm cho hệ thống đường ống lưỡng kim trở nên khả thi về mặt hậu cần cho các dự án công nghiệp quy mô lớn.

7. Kinh tế vòng đời của luyện kim kép: Ngoài chi phí vốn ban đầu

Trong khi tiết kiệm chi phí ban đầu—$1/3$ cho lớp lót bằng thép không gỉ và $1/6$ dành cho các hệ thống lót bằng hợp kim niken—là động lực thương mại ngay lập tức và hấp dẫn nhất để áp dụng ống composite của Abtersteel, ưu thế kinh tế thực sự của phương pháp luyện kim kép chỉ được đánh giá đầy đủ thông qua một nghiên cứu toàn diện Chi phí vòng đời (LCC) Phân tích. Mô hình LCC vượt ra ngoài giá mua sắm đơn giản (VỐN) để kết hợp chi phí hoạt động dài hạn (MỞ), BẢO TRÌ, thời gian ngừng hoạt động, và chu kỳ thay thế trong thời gian sử dụng dự kiến từ 20 đến 30 năm của dự án.

Tách ăn mòn khỏi cuộc sống kết cấu

Thất bại kinh tế chính của vật liệu đường ống truyền thống trong dịch vụ ăn mòn là sự kết hợp giữa khả năng chống ăn mòn với tính toàn vẹn cấu trúc của chúng.. Khi ống thép không gỉ đặc bị ăn mòn, độ dày của tường kết cấu giảm ngay lập tức, trực tiếp làm tổn hại đến khả năng ngăn chặn áp suất của nó và buộc phải thay thế sớm. tương tự như vậy, khi lớp lót phi kim loại (giống như $\text{FRP}$ hoặc $\text{PTFE}$ lớp phủ) thất bại do mài mòn, nứt ứng suất nhiệt, hoặc tấn công hóa học cục bộ, nền thép bên dưới bị lộ ra, dẫn đến nhanh chóng, ăn mòn thảm khốc đòi hỏi phải tắt máy và thay thế ngay lập tức và tốn kém.

Về cơ bản, ống composite lưỡng kim sự tách rời hai chế độ thất bại. Tính toàn vẹn của cấu trúc dựa trên độ dày, thép carbon mạnh mẽ, được bảo vệ hoàn toàn khỏi môi trường ăn mòn. Rào cản ăn mòn, lớp lót mỏng, được bảo vệ khỏi tải trọng cơ học bên ngoài. Sự cố của lớp lót là một sự kiện rất khó xảy ra do nó có liên kết luyện kim và khả năng kháng hóa chất vượt trội., nhưng ngay cả khi sự xâm nhập cục bộ nhỏ xảy ra, sự thất bại được cục bộ hóa và chậm. Do đó, tuổi thọ kết cấu dự đoán của đường ống được xác định gần như hoàn toàn bởi khả năng chống chịu của thép bên ngoài đối với các yếu tố bên ngoài. (ví dụ., ăn mòn khí quyển), chứ không phải là chất lỏng quá trình nội bộ, kéo dài đáng kể tuổi thọ sử dụng của bộ phận. Điều này mở rộng, tuổi thọ sử dụng có thể dự đoán được làm giảm yêu cầu Dòng tiền chiết khấu (DCF) để thay thế trong tương lai bằng nhiều thập kỷ.

Định lượng chi phí ngừng hoạt động và bảo trì

Trong ngành công nghiệp hóa dầu và điện, chi phí cho thời gian ngừng hoạt động ngoài kế hoạch thường thấp hơn chi phí nguyên vật liệu ban đầu của bộ phận bị hỏng. Một ngày ngừng hoạt động của một nhà máy lọc dầu hoặc nhà máy hóa chất lớn có thể khiến doanh thu sản xuất bị mất hàng triệu đô la. Ống hợp kim rắn, trong khi kháng cự, cuối cùng không chịu nổi, mệt mỏi nhiệt, hoặc xói mòn cục bộ, yêu cầu ngừng hoạt động theo lịch trình để kiểm tra và thay thế. Lớp lót phi kim loại, do tính nhạy cảm vốn có của chúng đối với sự tăng đột biến của nhiệt độ và tác động cơ học, là thủ phạm thường xuyên trong đột xuất sự kiện ngừng hoạt động. Ống tổng hợp, với độ ổn định cấu trúc vượt trội và khả năng chống ăn mòn và mỏi nhiệt cực cao của lớp lót bên trong được liên kết bằng kim loại (đặc biệt là khả năng tương thích nhiệt của hợp kim niken), giảm thiểu đáng kể cả chu kỳ bảo trì theo lịch trình và đột xuất liên quan đến ăn mòn bên trong hoặc xuống cấp vật liệu.

Các mô hình LCC luôn cho thấy rằng mặc dù chi phí vốn ban đầu cho ống composite cao hơn so với thép carbon., tổng chi phí sở hữu hơn 25 năm thấp hơn đáng kể so với cả ống hợp kim rắn và phi kim loại, khẳng định phương pháp luyện kim kép là giải pháp lâu dài có trách nhiệm về mặt tài chính nhất để truyền chất lỏng mạnh mẽ.

8. Quỹ đạo tương lai và yêu cầu tiêu chuẩn hóa đối với vật liệu tổng hợp lưỡng kim

Việc thương mại hóa thành công ống lót bằng thép không gỉ và hợp kim niken của Abtersteel không phải là sự kết thúc của chu kỳ phát triển, mà đúng hơn là một cột mốc quan trọng hướng tới một quỹ đạo tương lai đầy hứa hẹn và thiết yếu cho vật liệu đường ống hiệu suất cao trên toàn cầu. Nghiên cứu và phát triển liên tục tập trung vào việc đẩy mạnh phạm vi của cả vật liệu lót và quy trình sản xuất.

Đẩy các giới hạn: Lớp lót kỳ lạ và xếp hạng áp suất cao hơn

Thế hệ tiếp theo của công nghệ đường ống composite đang được khám phá, tập trung vào các lớp lót thậm chí còn kỳ lạ hơn nhằm giải quyết các vấn đề cụ thể, môi trường ăn mòn thích hợp không được xử lý đầy đủ bằng thép không gỉ hoặc tiêu chuẩn $\text{NiCrMoFe}$ hợp kim. Điều này bao gồm nghiên cứu về Ống composite lót titan, cần thiết cho các quá trình liên quan đến clo ướt và clorua oxy hóa, và có khả năng Ống lót zirconium, có khả năng chống chịu đặc biệt đối với việc khử axit ở nồng độ cao. Thách thức ở đây không phải là về cơ chế liên kết mà là về việc quản lý sự khác biệt đáng kể về hệ số giãn nở nhiệt và khả năng tương thích luyện kim giữa các kim loại chịu lửa và thép cacbon này.. Thành công trong các lĩnh vực này sẽ mở ra cơ hội sử dụng những vật liệu kỳ lạ này trong các ứng dụng hiện chỉ giới hạn ở đường ống rắn có lỗ khoan nhỏ do chi phí.

hơn nữa, có một nỗ lực liên tục để tăng áp suất vận hành và xếp hạng nhiệt độ, đòi hỏi lớp vỏ thép carbon bên ngoài phải được nâng cấp lên độ bền cao hơn, thép hợp kim thấp (giống như $\text{A}335 \text{ P}91$ hoặc $\text{P}92$) và giao diện liên kết để chịu được ứng suất cắt lớn hơn và biến động nhiệt. Điều này đòi hỏi phải tinh chỉnh các tham số liên kết nổ hoặc SHS để đảm bảo tính toàn vẹn của liên kết theo $3000+\text{ psi}$ áp lực dịch vụ.

Nhu cầu cấp thiết về tiêu chuẩn hóa toàn cầu

Trong khi Abtersteel và các nhà sản xuất tiên tiến khác tuân thủ các tiêu chuẩn chất lượng nội bộ nghiêm ngặt, sự phổ biến rộng rãi, việc tự tin áp dụng đường ống composite lưỡng kim liên kết luyện kim trên quy mô toàn cầu vẫn còn bị hạn chế do hiện tại thiếu một tiêu chuẩn được chấp nhận rộng rãi., mã thiết kế quốc tế chuyên dụng. Hiện tại, các kỹ sư phải dựa vào các tiêu chuẩn rời rạc, thường tham khảo các yêu cầu hàn của Mã nồi hơi và bình áp lực ASME Phần IX và các yêu cầu thiết kế áp suất của ASME B31.3 (Quá trình dẫn nước), trong khi áp dụng các biện pháp kiểm tra chất lượng lớp phủ được tìm thấy trong ASTM A263/A264 (cho tấm phủ).

Sự phát triển trong tương lai của công nghệ này phụ thuộc vào các tổ chức quốc tế như $\text{ISO}$ và $\text{ASME}$ thiết lập một cách toàn diện, tiêu chuẩn thống nhất dành riêng cho đường ống composite liên kết luyện kim. Tiêu chuẩn như vậy sẽ xác định các yêu cầu rõ ràng về độ bền cắt liên kết tối thiểu, khu vực không liên kết cho phép được xác minh bởi UT, các quy trình PWHT có thể chấp nhận được để ngăn chặn sự nhạy cảm trong $\text{L}$-lớp lót, và các quy tắc thiết kế cho các phụ kiện composite phức tạp. Đạt được tiêu chuẩn hóa này sẽ loại bỏ sự không chắc chắn trong thiết kế, đẩy nhanh việc chấp nhận quy định, và cho phép các kỹ sư trên toàn cầu tích hợp các lợi ích LCC vượt trội của ống composite lưỡng kim vào các dự án cơ sở hạ tầng quan trọng nhất của họ, khẳng định vị thế của nó như là giải pháp vật liệu không thể thiếu cho tương lai của việc xử lý chất lỏng ăn mòn.