การวิเคราะห์การขึ้นรูปโค้งงอด้วยข้อศอกสแตนเลส WP304

มกราคม 18, 2026ลักษณะทางเทคนิค, การผลิต, และการใช้งานทางอุตสาหกรรมของอุปกรณ์ท่อเหล็กโลหะผสม ASTM A234 WP5

นามธรรม: ASTM A234 WP5 ท่อเหล็กโลหะผสม ข้อต่อเป็นส่วนประกอบที่สำคัญในอุณหภูมิสูงและแรงดันสูง (HTHP) ระบบท่อ, ใช้กันอย่างแพร่หลายในปิโตรเคมี, การผลิตไฟฟ้า, และอุตสาหกรรมการกลั่น. บทความนี้ดำเนินการวิเคราะห์ทางเทคนิคเชิงลึกของอุปกรณ์ท่อเหล็กโลหะผสม ASTM A234 WP5, มุ่งเน้นไปที่องค์ประกอบของวัสดุ, คุณสมบัติทางกล, ข้อกำหนดการรักษาความร้อน, กระบวนการผลิต, และประสิทธิภาพภายใต้เงื่อนไขการบริการ. องค์ประกอบทางเคมีของ ASTM A234 WP5, โดดเด่นด้วยโครเมียม (4.0-6.0%) และโมลิบดีนัม (0.44-0.65%), มอบความแข็งแกร่งที่อุณหภูมิสูงได้อย่างดีเยี่ยม, การกร่อน ความต้านทาน, และความต้านทานคืบ. ผ่านการวิเคราะห์เทคโนโลยีการผลิตอย่างเป็นระบบ เช่น การตีขึ้นรูป, การขึ้นรูป, และการเชื่อม, รวมกับการทดสอบคุณสมบัติทางกลและวิธีการทดสอบแบบไม่ทำลาย, ระบบควบคุมคุณภาพของอุปกรณ์เหล่านี้ได้รับการอธิบายอย่างละเอียด. ในขณะเดียวกัน, การใช้งานทางอุตสาหกรรมของอุปกรณ์ท่อ ASTM A234 WP5 ในโรงกลั่นปิโตรเคมี, โรงไฟฟ้าพลังความร้อน, และหารือเกี่ยวกับหน่วยประมวลผลทางเคมี, พร้อมด้วยข้อดีเมื่อเปรียบเทียบกับเกรดวัสดุอื่นๆ ภายใต้สภาวะอุณหภูมิปานกลางถึงสูง. ตารางพารามิเตอร์ที่ให้รายละเอียดองค์ประกอบทางเคมี, คุณสมบัติทางกล, และพารามิเตอร์การรักษาความร้อนมีไว้เพื่อรองรับการอภิปรายทางเทคนิค. งานวิจัยนี้มีวัตถุประสงค์เพื่อให้ข้อมูลอ้างอิงทางเทคนิคที่ครอบคลุมสำหรับการใช้งานด้านวิศวกรรม, การเลือกใช้วัสดุ, และการประกันคุณภาพของอุปกรณ์ท่อเหล็กโลหะผสม ASTM A234 WP5 ในอุตสาหกรรมท่อ.

คำสำคัญ: ASTM A234 WP5; อุปกรณ์ท่อเหล็กโลหะผสม; ประสิทธิภาพการทำงานที่อุณหภูมิสูง; กระบวนการผลิต; ท่อฉนวน; การใช้งานทางอุตสาหกรรม

1. บทนำ

ในอุตสาหกรรมท่อสมัยใหม่, โดยเฉพาะในสาขาที่สำคัญเช่นวิศวกรรมปิโตรเคมี, การผลิตไฟฟ้า, และการกลั่นน้ำมัน, อุปกรณ์ท่อเป็นส่วนประกอบสำคัญที่ช่วยให้มั่นใจในความสมบูรณ์, อย่างมีประสิทธิภาพ, และความปลอดภัยของระบบท่อ. ส่วนประกอบเหล่านี้มีหน้าที่ในการต่อท่อ, การเปลี่ยนทิศทางการไหล, ปรับเส้นผ่านศูนย์กลางท่อ, และรองรับการขยายตัวทางความร้อน, ทำให้ต้องรับภาระที่ซับซ้อนรวมทั้งแรงดันภายในด้วย, การปั่นจักรยานตามอุณหภูมิ, และการกัดเซาะของสื่อที่มีฤทธิ์กัดกร่อน. ด้วยแนวโน้มอุปกรณ์อุตสาหกรรมไปสู่ขนาดใหญ่, ประสิทธิภาพสูง, และการดำเนินงานที่มีความน่าเชื่อถือสูง, ความต้องการอุปกรณ์ท่อที่มีความแข็งแรงสูงที่อุณหภูมิสูง, ความต้านทานการกัดกร่อน, และเสถียรภาพทางโครงสร้างมีความโดดเด่นมากขึ้น.

ASTM A234 WP5 ข้อต่อท่อเหล็กโลหะผสม, เป็นเกรดสำคัญภายใต้มาตรฐาน ASTM A234, ได้รับการออกแบบมาโดยเฉพาะสำหรับสภาวะการบริการที่มีอุณหภูมิปานกลางถึงสูงขึ้น (ตั้งแต่ 300 ℃ ถึง 600 ℃) และสภาพแวดล้อมที่มีความกดดันปานกลางถึงสูง. การกำหนด “ASTM A234” หมายถึงข้อกำหนดมาตรฐานสำหรับเหล็กกล้าคาร์บอนดัดและข้อต่อท่อเหล็กโลหะผสม, ในขณะที่ “ดับบลิว” หมายถึง “ท่อดัด” (บ่งชี้ว่าข้อต่อนั้นผลิตจากวัสดุที่ดัดขึ้นรูปมากกว่าการหล่อ), และ “5” ระบุเกรดโลหะผสม โดยเฉพาะโครเมียม-โมลิบดีนัม (Cr-Mo) โลหะผสมประมาณ 5% โครเมียมและ 0.5% โมลิบดีนัม. องค์ประกอบของโลหะผสมนี้ทำให้ ASTM A234 WP5 แตกต่างจากข้อต่อเหล็กกล้าคาร์บอน (เช่น., ASTM A234 WPB) และเกรดโลหะผสมอื่นๆ (เช่น., WP9, WP11, WP22), ช่วยให้สามารถทำงานได้อย่างน่าเชื่อถือในสภาพแวดล้อมที่เหล็กกล้าคาร์บอนอาจเสียหายเนื่องจากความแข็งแรงที่อุณหภูมิสูงหรือความต้านทานการกัดกร่อนไม่เพียงพอ.

บทความนี้มุ่งเน้นไปที่คุณลักษณะทางเทคนิคและการใช้งานทางอุตสาหกรรมของอุปกรณ์ท่อเหล็กโลหะผสม ASTM A234 WP5. มีโครงสร้างดังนี้: มาตรา 2 แนะนำมาตรฐานที่เกี่ยวข้องและระบบการกำหนดวัสดุของ ASTM A234 WP5; มาตรา 3 ให้รายละเอียดองค์ประกอบทางเคมีและคุณสมบัติทางกล, รองรับโดยตารางพารามิเตอร์; มาตรา 4 วิเคราะห์กระบวนการบำบัดความร้อนและอิทธิพลที่มีต่อประสิทธิภาพของวัสดุ; มาตรา 5 กล่าวถึงกระบวนการผลิตรวมถึงการตีขึ้นรูป, การขึ้นรูป, และการเชื่อม; มาตรา 6 ประเมินประสิทธิภาพการบริการภายใต้สภาวะอุณหภูมิสูงและแรงดันสูง; มาตรา 7 นำเสนอการใช้งานทางอุตสาหกรรมทั่วไป; มาตรา 8 อธิบายรายละเอียดเกี่ยวกับวิธีการควบคุมคุณภาพและการทดสอบ; และส่วน 9 ให้ข้อสรุปและโอกาส. การวิเคราะห์ที่ครอบคลุมนี้มีจุดมุ่งหมายเพื่อให้ข้อมูลเชิงลึกทางเทคนิคที่มีคุณค่าสำหรับนักศึกษาระดับปริญญาตรี, วิศวกร, และนักวิจัยในอุตสาหกรรมท่อ.

2. มาตรฐาน ASTM A234 และระบบการกำหนดวัสดุ

2.1 ภาพรวมของมาตรฐาน ASTM A234

มาตรฐาน ASTM A234, ออกโดยสมาคมอเมริกันเพื่อการทดสอบและวัสดุ (มาตรฐาน ASTM), ระบุข้อกำหนดสำหรับข้อต่อท่อเหล็กคาร์บอนดัดและโลหะผสมที่ใช้ในการผลิตท่อแรงดันและการผลิตภาชนะรับความดันสำหรับการให้บริการที่อุณหภูมิปานกลางและสูง. มาตรฐานนี้ครอบคลุมถึงอุปกรณ์ทั้งแบบไม่มีรอยต่อและแบบเชื่อม, รวมทั้งข้อศอก, กระบวนการผลิตของหน้าแปลนส่วนใหญ่แบ่งออกเป็นการตีขึ้นรูป, reducers, หมวก, ไม้กางเขน, และปลายข้อต่อตัก, ซึ่งสอดคล้องกับการแก้ไขล่าสุดของ ASME B16.9, ASME B16.11, MSS-SP-79, MSS-SP-83, MSS-SP-95, และ MSS-SP-97. อุปกรณ์ที่เบี่ยงเบนไปจากมาตรฐาน ASME และ MSS เหล่านี้จะต้องจัดหาให้ตามข้อกำหนดเพิ่มเติม S58 ของ ASTM A960/A960M.

คุณลักษณะสำคัญของมาตรฐาน ASTM A234 คือการจำแนกเกรดวัสดุตามองค์ประกอบทางเคมีและคุณสมบัติทางกลเพื่อให้ตรงตามข้อกำหนดการบริการที่หลากหลาย. เกรดทั่วไปได้แก่เกรดเหล็กกล้าคาร์บอน (การเดินทาง, ป.ป.ช.) และเกรดเหล็กอัลลอยด์ (WP5, WP9, WP11, WP12, WP22, WP91). กลุ่มคนเหล่านี้, เกรดเหล็กโลหะผสมถูกกำหนดสูตรด้วยองค์ประกอบโลหะผสมเพิ่มเติม (อาจมีองค์ประกอบอื่นในปริมาณที่น้อยเกินไปที่จะส่งผลต่อคุณสมบัติของมัน, โมลิบดีนัม, นิกเกิล, ฯลฯ) เพื่อเพิ่มความแข็งแรงที่อุณหภูมิสูง, ความต้านทานการกัดกร่อน, และความต้านทานคืบ, ทำให้เหมาะสมกับสภาวะการบริการที่รุนแรงมากขึ้นเมื่อเทียบกับเกรดเหล็กกล้าคาร์บอน.

2.2 ระบบการกำหนด ASTM A234 WP5

การกำหนด “ASTM A234 WP5” เป็นไปตามแบบแผนการตั้งชื่อที่เป็นมาตรฐานซึ่งสื่อถึงข้อมูลที่สำคัญเกี่ยวกับวัสดุและการใช้งานตามวัตถุประสงค์:

-

มาตรฐาน ASTM: ตัวย่อของสมาคมอเมริกันเพื่อการทดสอบและวัสดุ, องค์กรที่ออกมาตรฐาน.

-

A234: เบอร์มาตรฐาน, โดยเฉพาะการควบคุมเหล็กคาร์บอนดัดและข้อต่อท่อเหล็กโลหะผสม.

-

ดับบลิว: ย่อมาจาก “ท่อดัด,” แสดงว่าข้อต่อผลิตจากวัสดุดัด (ประมวลผลโดยการปลอม, กลิ้ง, หรือการอัดขึ้นรูป) แทนที่จะเป็นวัสดุหล่อ. โดยทั่วไปวัสดุที่ขึ้นรูปแล้วจะแสดงคุณสมบัติทางกลและความสม่ำเสมอของโครงสร้างที่ดีกว่าเมื่อเปรียบเทียบกับวัสดุหล่อ.

-

5: ตัวระบุเกรดโลหะผสม, โดยระบุเหล็กโลหะผสม Cr-Mo ที่มีปริมาณโครเมียมเป็น 4.0-6.0% และปริมาณโมลิบดีนัมของ 0.44-0.65%. เกรดนี้ได้รับการออกแบบมาโดยเฉพาะสำหรับการบริการที่มีอุณหภูมิสูงปานกลาง.

ควรสังเกตว่าเมื่ออุปกรณ์ ASTM A234 WP5 เป็นโครงสร้างแบบเชื่อม, การกำหนดเกรดจะต้องเสริมด้วยตัวอักษร “W” (เช่น., WP5W) เพื่อระบุโครงสร้างรอยเชื่อม. นอกจากนี้, ASTM A234 WP5 มีจำหน่ายสองประเภท (CL1 และ CL3) ด้วยข้อกำหนดคุณสมบัติทางกลที่แตกต่างกัน, ตามรายละเอียดในส่วน 3.2.

2.3 วัสดุที่เทียบเท่าและการปฏิบัติตามมาตรฐาน

ASTM A234 WP5 มีวัสดุที่เทียบเท่าในระบบมาตรฐานที่แตกต่างกัน เพื่อรองรับการใช้งานในอุตสาหกรรมระหว่างประเทศ. ตัวอย่างเช่น, วัสดุเทียบเท่ามาตรฐานจีน (GB) คือ Cr5Mo. วัสดุที่เทียบเท่ากันเหล่านี้มีองค์ประกอบทางเคมีและคุณสมบัติทางกลที่คล้ายคลึงกัน, ทำให้มั่นใจถึงความสามารถในการใช้แทนกันได้ในการใช้งานเฉพาะ. อย่างไรก็ตาม, การตรวจสอบการปฏิบัติตามมาตรฐานท้องถิ่นและข้อกำหนดทางวิศวกรรมเป็นสิ่งสำคัญเมื่อเลือกวัสดุที่เทียบเท่ากัน.

นอกจากจะเป็นไปตามมาตรฐาน ASTM A234 แล้ว, อุปกรณ์ท่อ WP5 ต้องเป็นไปตามข้อกำหนดของภาชนะรับความดันและมาตรฐานท่อที่เกี่ยวข้อง, เช่น ASME Boiler และ Pressure Vessel Code (BPVC) เห็น VIII (ภาชนะรับแรงดัน) และมาตรา ข31 (ท่อแรงดัน). มาตรฐานเหล่านี้ระบุข้อกำหนดเพิ่มเติมสำหรับการทดสอบวัสดุ, กระบวนการผลิต, และการประกันคุณภาพเพื่อความปลอดภัยและความน่าเชื่อถือของข้อต่อในการใช้งานที่สำคัญ.

3. องค์ประกอบทางเคมีและคุณสมบัติทางกลของ ASTM A234 WP5

ประสิทธิภาพที่ยอดเยี่ยมของอุปกรณ์ท่อเหล็กโลหะผสม ASTM A234 WP5 นั้นถูกกำหนดโดยพื้นฐานโดยองค์ประกอบทางเคมี. การควบคุมองค์ประกอบการผสมที่แม่นยำ (อาจมีองค์ประกอบอื่นในปริมาณที่น้อยเกินไปที่จะส่งผลต่อคุณสมบัติของมัน, โมลิบดีนัม, คาร์บอน, ฯลฯ) ช่วยให้มั่นใจได้ถึงความแข็งแรงที่อุณหภูมิสูงของวัสดุ, ความต้านทานการกัดกร่อน, และความสามารถในการเชื่อม. เนื้อหาในส่วนนี้จะให้รายละเอียดเกี่ยวกับองค์ประกอบทางเคมีและคุณสมบัติทางกลของ ASTM A234 WP5, รองรับโดยตารางพารามิเตอร์มาตรฐาน.

3.1 องค์ประกอบทางเคมี

ASTM A234 WP5 เป็นเหล็กกล้าโลหะผสมต่ำที่ผสมโครเมียมและโมลิบดีนัมเป็นหลัก. ปริมาณโครเมียมช่วยเพิ่มความต้านทานการกัดกร่อนและความต้านทานการเกิดออกซิเดชันที่อุณหภูมิสูง, ในขณะที่โมลิบดีนัมช่วยเพิ่มความแข็งแรงโดยรวมและความต้านทานการคืบคลานโดยการปรับปรุงโครงสร้างเกรนและเพิ่มความต้านทานของวัสดุต่อการเสียรูปพลาสติกที่อุณหภูมิสูง. องค์ประกอบทางเคมีของ ASTM A234 WP5 (CL1 และ CL3) ระบุไว้ในตาราง 1, ตามมาตรฐาน ASTM A234 และมาตรฐานอุตสาหกรรมที่เกี่ยวข้อง.

|

ธาตุ

|

ASTM A234 WP5 CL1 & ซีแอล3

|

ฟังก์ชัน

|

|---|---|---|

|

คาร์บอน (C)

|

≤ 0.15

|

ช่วยเพิ่มความแข็งแรงและความแข็ง; ควบคุมไปที่ ≤ 0.15% เพื่อให้มั่นใจในการเชื่อมที่ดีและหลีกเลี่ยงการตกตะกอนของคาร์ไบด์มากเกินไปที่อุณหภูมิสูง.

|

|

ซิลิคอน (ศรี)

|

≤ 0.50

|

ทำหน้าที่เป็นตัวกำจัดออกซิไดซ์ระหว่างการผลิตเหล็ก; ช่วยเพิ่มความต้านทานและความแข็งแรงต่อการเกิดออกซิเดชัน.

|

|

แมงกานีส (Mn)

|

0.30 – 0.60

|

ปรับปรุงความแข็งแกร่งและความทนทาน; ช่วยเพิ่มความแข็งตัวของวัสดุ.

|

|

ฟอสฟอรัส (P)

|

≤ 0.040

|

สิ่งเจือปนที่เป็นอันตราย; ควบคุมให้อยู่ในระดับต่ำเพื่อหลีกเลี่ยงการลดความเหนียวและเพิ่มความเปราะ.

|

|

กำมะถัน (S)

|

≤ 0.030

|

สิ่งเจือปนที่เป็นอันตราย; ทำให้เกิดความเปราะร้อนระหว่างการประมวลผล; ควบคุมอย่างเข้มงวดเพื่อให้แน่ใจว่ามีความเหนียวและความเหนียวที่ดี.

|

|

โครเมี่ยม (Cr)

|

4.0 – 6.0

|

องค์ประกอบการผสมที่สำคัญ; ปรับปรุงความต้านทานการเกิดออกซิเดชันที่อุณหภูมิสูงและความต้านทานการกัดกร่อน; ช่วยเพิ่มความแข็งแกร่งที่อุณหภูมิสูง.

|

|

โมลิบดีนัม (Mo)

|

0.44 – 0.65

|

องค์ประกอบการผสมที่สำคัญ; ปรับปรุงความต้านทานการคืบคลานและความแข็งแรงที่อุณหภูมิสูง; ปรับปรุงโครงสร้างเกรนและเพิ่มความเหนียว.

|

|

นิกเกิล (Ni)

|

≤ 0.40 (ทั่วไป)

|

องค์ประกอบการติดตาม; ปรับปรุงความเหนียวและความต้านทานการกัดกร่อนในบางสภาพแวดล้อม.

|

องค์ประกอบทางเคมีของ ASTM A234 WP5 ได้รับการควบคุมอย่างเข้มงวดเพื่อให้มั่นใจถึงประสิทธิภาพที่สม่ำเสมอ. ตัวอย่างเช่น, ปริมาณคาร์บอนถูกจำกัดไว้ที่สูงสุด 0.15% เพื่อป้องกันการเกิดโครเมียมคาร์ไบด์มากเกินไป (Cr₃C₆) ที่อุณหภูมิสูง, ซึ่งสามารถลดความเหนียวและความต้านทานการกัดกร่อนของวัสดุได้. การรวมกันของโครเมียมและโมลิบดีนัมก่อให้เกิดผลเสริมฤทธิ์กัน, ปรับปรุงความต้านทานของวัสดุต่อการเกิดออกซิเดชันที่อุณหภูมิสูงและการเสียรูปของการคืบได้อย่างมีนัยสำคัญ, ทำให้เหมาะกับการใช้งานระยะยาวที่อุณหภูมิสูงถึง 600°C.

3.2 คุณสมบัติทางกล

สมบัติทางกลของ ASTM A234 WP5, รวมถึงความต้านทานแรงดึง, ความแรงของอัตราผลตอบแทน, การยืดออก, เมษายน, เป็นตัวชี้วัดที่สำคัญของประสิทธิภาพในระบบท่อ. คุณสมบัติเหล่านี้ได้รับอิทธิพลจากองค์ประกอบทางเคมีและกระบวนการบำบัดความร้อน. ASTM A234 WP5 มีจำหน่ายสองประเภท (CL1 และ CL3) ด้วยข้อกำหนดคุณสมบัติทางกลที่แตกต่างกัน, ดังแสดงในตาราง 2. ข้อกำหนดในการยืดตัวจะแตกต่างกันไปตามความหนาของข้อต่อ, ตามรายละเอียดในตาราง 3.

|

คุณสมบัติ

|

ASTM A234 WP5 CL1

|

ASTM A234 WP5 CL3

|

มาตรฐานการทดสอบ

|

|---|---|---|---|

|

ความแข็งแรง (TS), นาที

|

415 MPa (60 ms /)

|

520 MPa (75 ms /)

|

มาตรฐาน ASTM E8/E8M

|

|

ความแข็งแรงให้ผลผลิต (YS, 0.2% ชดเชย), นาที

|

205 MPa (30 ms /)

|

310 MPa (45 ms /)

|

มาตรฐาน ASTM E8/E8M

|

|

ความแข็ง (HB), สูงสุด

|

217 HB

|

217 HB

|

ASTM E10

|

|

ประเภทตัวอย่าง/ความหนา

|

ตามยาว

|

ขวาง

|

หมายเหตุ

|

|---|---|---|---|

|

ตัวอย่างทรงกลมมาตรฐาน (4ความยาวเกจ D)

|

22

|

14

|

ใช้ได้กับทุกความหนา

|

|

ตัวอย่างสี่เหลี่ยม (ความหนา ≥ 7.94 มม., 2 ใน. วัดความยาว)

|

30

|

20

|

ชิ้นงานเต็มส่วนหรือขนาดเล็ก

|

|

ความหนา = 7.14 มม. (9/32 ใน.)

|

28.5

|

19.0

|

คำนวณโดยการประมาณค่าเชิงเส้น

|

|

ความหนา = 6.35 มม. (1/4 ใน.)

|

27.0

|

18.0

|

คำนวณโดยการประมาณค่าเชิงเส้น

|

|

ความหนา = 1.59 มม. (1/16 ใน.)

|

18.0

|

–

|

ไม่จำเป็นต้องมีการยืดตัวตามขวาง

|

สมบัติทางกลของ ASTM A234 WP5 มีความสัมพันธ์อย่างใกล้ชิดกับกระบวนการบำบัดความร้อน. ตัวอย่างเช่น, ข้อต่อ CL3 มีแรงดึงและความแข็งแรงครากสูงกว่าเมื่อเปรียบเทียบกับข้อต่อ CL1, ซึ่งทำได้โดยผ่านกระบวนการบำบัดความร้อนที่เข้มงวดมากขึ้น (เช่น., การทำให้เป็นมาตรฐานและการแบ่งเบาบรรเทา). ข้อกำหนดในการยืดตัวจะลดลงเมื่อความหนาของชิ้นงานทดสอบลดลง, ซึ่งคิดเป็นสูตร E = 48t + 15.00 (ตามยาว) และ E = 32t + 10.00 (ขวาง), โดยที่ E คือการยืดตัว (%) และ t คือความหนาของชิ้นงานทดสอบ (ใน.). เพื่อให้แน่ใจว่าวัสดุจะคงความเหนียวได้เพียงพอแม้กับข้อต่อที่มีผนังบาง, ป้องกันการแตกหักเปราะระหว่างการติดตั้งและการบริการ.

การวิเคราะห์เปรียบเทียบกับเกรด ASTM A234 อื่นๆ (โต๊ะ 4) แสดงให้เห็นว่า ASTM A234 WP5 มีความต้านทานแรงดึงและความแข็งแรงของผลผลิตสูงกว่าเกรดเหล็กกล้าคาร์บอน (การเดินทาง, ป.ป.ช.) และมีความแข็งแรงใกล้เคียงกับเกรดโลหะผสมต่ำ เช่น WP11, แต่มีความแข็งแรงน้อยกว่าเกรดโลหะผสมสูง เช่น WP22 และ WP91. อย่างไรก็ตาม, WP5 เสนอความสมดุลระหว่างต้นทุนและประสิทธิภาพ, ทำให้เป็นตัวเลือกที่ต้องการสำหรับการใช้งานที่มีอุณหภูมิสูงและความดันปานกลาง.

|

เกรด

|

ความแข็งแรง (MPa), นาที

|

ความแข็งแรงให้ผลผลิต (MPa), นาที

|

ยืดตัว (%), นาที

|

อุณหภูมิบริการสูงสุด (℃)

|

|---|---|---|---|---|

|

การเดินทาง (เหล็กกล้าคาร์บอน)

|

415

|

240

|

22

|

425

|

|

ป.ป.ช. (เหล็กกล้าคาร์บอน)

|

485

|

275

|

22

|

425

|

|

WP5 CL1 (โลหะผสมเหล็ก)

|

415

|

205

|

22

|

600

|

|

WP5 CL3 (โลหะผสมเหล็ก)

|

520

|

310

|

22

|

600

|

|

WP11 (โลหะผสมเหล็ก)

|

415

|

205

|

22

|

595

|

|

WP22 (โลหะผสมเหล็ก)

|

415

|

205

|

22

|

650

|

|

WP91 (โลหะผสมเหล็ก)

|

585

|

415

|

20

|

650

|

4. การอบชุบด้วยความร้อน ASTM A234 WP5

การอบชุบด้วยความร้อนเป็นกระบวนการที่สำคัญในการผลิตอุปกรณ์ท่อเหล็กโลหะผสม ASTM A234 WP5, เนื่องจากส่งผลโดยตรงต่อโครงสร้างจุลภาคและคุณสมบัติทางกลของวัสดุ. เป้าหมายของการบำบัดความร้อนคือการปรับแต่งโครงสร้างเกรน, ลดความเค้นตกค้าง, ปรับปรุงความเหนียว, และรับประกันประสิทธิภาพที่สม่ำเสมอ. ในส่วนนี้จะให้รายละเอียดเกี่ยวกับข้อกำหนดในการอบชุบด้วยความร้อน, กระบวนการ, และผลกระทบต่อประสิทธิภาพของ ASTM A234 WP5.

4.1 ข้อกำหนดในการอบชุบด้วยความร้อน

ตามมาตรฐาน ASTM A234, ต้องจัดส่งอุปกรณ์ท่อ ASTM A234 WP5 หลังจากการอบชุบด้วยความร้อน, ซึ่งโดยทั่วไปจะรวมถึงการหลอมแบบเต็มหรือการทำให้เป็นมาตรฐานและการแบ่งเบาบรรเทา. ข้อกำหนดการรักษาความร้อนจำเพาะมีดังนี้:

-

การหลอมแบบเต็ม: ข้อต่อถูกให้ความร้อนที่อุณหภูมิ 815-870°C (1500-1600ฟา), เก็บไว้ที่อุณหภูมินี้เป็นระยะเวลาเพียงพอเพื่อให้แน่ใจว่าเครื่องทำความร้อนสม่ำเสมอ, แล้วจึงทำให้เย็นลงอย่างช้าๆ ในเตาเผาจนต่ำกว่าช่วงวิกฤติ (ประมาณ 595 ℃, 1100ฟา). กระบวนการนี้ช่วยลดความแข็ง, เพิ่มความเหนียวและความเหนียว, และขจัดความเครียดที่ตกค้าง.

-

การทำให้เป็นมาตรฐานและการแบ่งเบาบรรเทา: การทำให้เป็นมาตรฐานเกี่ยวข้องกับการทำความร้อนอุปกรณ์ให้อยู่ที่ 890-950°C (1635-1740ฟา), ถือไว้เป็นเวลาพอสมควร, แล้วจึงระบายความร้อนด้วยอากาศนิ่ง. การแบ่งเบาบรรเทาทำได้โดยการอุ่นอุปกรณ์มาตรฐานให้เป็นอุณหภูมิต่ำสุดที่ 675°C (1250ฟา), ถือไว้เป็นเวลาพอสมควร, แล้วทำให้เย็นลงในอากาศหรือน้ำ. กระบวนการนี้จะทำให้โครงสร้างของเกรนละเอียดขึ้น, ช่วยเพิ่มความแข็งแรงและความเหนียว, และรับประกันคุณสมบัติทางกลที่สม่ำเสมอ. โดยทั่วไปแล้วข้อต่อ CL3 จำเป็นต้องมีการปรับให้เป็นมาตรฐานและการแบ่งเบาบรรเทาเพื่อให้ได้ข้อกำหนดด้านความแข็งแกร่งที่สูงขึ้น.

ข้อกำหนดสำคัญคือหลังจากการขึ้นรูปร้อน (ที่อุณหภูมิเกิน 980 ℃, 1800ฟา), อุปกรณ์จะต้องได้รับการระบายความร้อนให้ต่ำกว่าช่วงวิกฤติในอัตราไม่เร็วกว่าอัตราการทำความเย็นในอากาศนิ่งเพื่อป้องกันการก่อตัวของโครงสร้างจุลภาคที่เป็นอันตราย (เช่น., มาร์เทนไซต์) ที่สามารถลดความเหนียวและเพิ่มความเปราะบางได้. อุณหภูมิการอบชุบจะวัดเป็นอุณหภูมิของโลหะ (อุณหภูมิส่วนหนึ่ง), ไม่ใช่อุณหภูมิเตา, เพื่อให้แน่ใจว่ามีการควบคุมที่แม่นยำ.

4.2 พารามิเตอร์กระบวนการบำบัดความร้อน

พารามิเตอร์กระบวนการบำบัดความร้อนสำหรับ ASTM A234 WP5 มีความสำคัญอย่างยิ่งในการบรรลุคุณสมบัติทางกลที่ต้องการ. โต๊ะ 5 สรุปพารามิเตอร์การรักษาความร้อนทั่วไปสำหรับข้อต่อ CL1 และ CL3.

|

ประเภทการรักษาความร้อน

|

อุณหภูมิความร้อน (℃)

|

เวลาถือครอง (นาที/นิ้ว. ของความหนา)

|

วิธีการทำความเย็น

|

เกรดที่ใช้บังคับ

|

|---|---|---|---|---|

|

การหลอมแบบเต็ม

|

815-870

|

30-60

|

การระบายความร้อนของเตา (≤ 55°C/ชม. ต่ำกว่า 595°C)

|

ซีแอล1, ซีแอล3

|

|

Normalizing

|

890-950

|

15-30

|

ระบายความร้อนด้วยอากาศ

|

ซีแอล3 (ก่อนที่จะแบ่งเบาบรรเทา)

|

|

แบ่งเบาบรรเทา

|

≥ 675

|

30-60

|

ระบายความร้อนด้วยอากาศหรือระบายความร้อนด้วยน้ำ

|

ซีแอล3 (หลังจากทำให้เป็นมาตรฐาน)

|

ระยะเวลาในการจับยึดจะขึ้นอยู่กับความหนาของข้อต่อเพื่อให้แน่ใจว่ามีความร้อนสม่ำเสมอและมีการเปลี่ยนแปลงโครงสร้างจุลภาค. ตัวอย่างเช่น, ข้อต่อที่มีความหนา 20 มม. (0.79 ใน.) จะต้องใช้เวลาในการถือครองของ 60-120 นาทีสำหรับการหลอมแบบเต็ม. อัตราการเย็นตัวในระหว่างการหลอมจะถูกควบคุมอย่างเข้มงวดเพื่อหลีกเลี่ยงการก่อตัวของโครงสร้างจุลภาคที่แข็งและเปราะ. สำหรับการทำให้เป็นมาตรฐาน, การระบายความร้อนด้วยอากาศช่วยให้มั่นใจได้ถึงการก่อตัวของโครงสร้างจุลภาคไข่มุกที่ละเอียด, ซึ่งให้ความสมดุลระหว่างความแข็งแกร่งและความเหนียวที่ดี. การแบ่งเบาบรรเทาหลังจากการทำให้เป็นมาตรฐานจะช่วยลดความเค้นตกค้างและเพิ่มความเหนียว.

4.3 ผลของการบำบัดความร้อนต่อโครงสร้างจุลภาคและสมรรถนะ

โครงสร้างจุลภาคของ ASTM A234 WP5 หลังการบำบัดความร้อนประกอบด้วยเฟอร์ไรต์และเพิร์ลไลต์เป็นหลัก, ด้วยขนาดเกรนที่ละเอียด. โครงสร้างจุลภาคนี้รับประกันคุณสมบัติทางกลที่ดี, รวมถึงความแรงที่อุณหภูมิสูง, ความเหนียว, และความเหนียว. ผลของการบำบัดความร้อนต่อประสิทธิภาพของ ASTM A234 WP5 มีดังต่อไปนี้:

-

ความแข็งแกร่งและความแข็ง: การทำให้เป็นมาตรฐานและการอบคืนตัวจะเพิ่มแรงดึงและความแข็งแรงของผลผลิตเมื่อเปรียบเทียบกับการหลอมแบบเต็ม. ตัวอย่างเช่น, อุปกรณ์ CL3 ที่บำบัดด้วยการทำให้เป็นมาตรฐานและการแบ่งเบาบรรเทามีความแข็งแรงของผลผลิต 310 MPa, ซึ่งเป็น 51% สูงกว่า 205 ความแข็งแรงของผลผลิต MPa ของข้อต่อ CL1 ที่ผ่านการอบอ่อนเต็มที่.

-

ความเหนียวและความเหนียว: การอบอ่อนแบบเต็มส่งผลให้มีความเหนียวและความเหนียวสูงสุด, ทำให้เหมาะกับอุปกรณ์ที่ต้องการการขึ้นรูปหรือการเชื่อมอย่างกว้างขวาง. การทำให้เป็นมาตรฐานและการแบ่งเบาบรรเทาให้ความสมดุลของความแข็งแกร่งและความเหนียว, เหมาะสำหรับงานที่มีแรงดันสูง.

-

ความเครียดที่เหลืออยู่: การอบชุบด้วยความร้อนช่วยลดความเค้นตกค้างที่เกิดขึ้นระหว่างการขึ้นรูปและการเชื่อมด้วยความร้อนได้อย่างมีประสิทธิภาพ, ลดความเสี่ยงของการแตกร้าวจากการกัดกร่อนจากความเค้นในระหว่างการให้บริการ.

-

ประสิทธิภาพการทำงานที่อุณหภูมิสูง: โครงสร้างจุลภาคที่ละเอียดซึ่งเป็นผลมาจากการบำบัดความร้อนที่เหมาะสมช่วยเพิ่มความต้านทานการคืบคลานของวัสดุและความต้านทานการเกิดออกซิเดชันที่อุณหภูมิสูง, รับประกันความน่าเชื่อถือในการบริการในระยะยาวที่อุณหภูมิสูงถึง 600 ℃.

การรักษาความร้อนที่ไม่เหมาะสม (เช่น., อุณหภูมิความร้อนไม่เพียงพอ, เวลาถือครองไม่เพียงพอ, หรืออัตราการทำความเย็นที่มากเกินไป) สามารถนำไปสู่โครงสร้างจุลภาคที่ไม่พึงประสงค์ได้, เช่น มาร์เทนไซต์หรือเบนไนต์, ซึ่งลดความเหนียวของวัสดุและเพิ่มความเปราะบาง. ดังนั้น, การควบคุมกระบวนการอย่างเข้มงวดระหว่างการบำบัดความร้อนถือเป็นสิ่งสำคัญเพื่อให้มั่นใจในคุณภาพและประสิทธิภาพของข้อต่อท่อ ASTM A234 WP5.

5. กระบวนการผลิตอุปกรณ์ท่อ ASTM A234 WP5

การผลิตอุปกรณ์ท่อเหล็กโลหะผสม ASTM A234 WP5 เกี่ยวข้องกับกระบวนการต่างๆ, รวมถึงการคัดสรรวัตถุดิบ, การปลอม, การขึ้นรูปร้อน, เชื่อม, การรักษาความร้อน, และการตัดเฉือน. แต่ละขั้นตอนของกระบวนการจะต้องได้รับการควบคุมอย่างเข้มงวดเพื่อให้มั่นใจในความแม่นยำของมิติ, ความสมบูรณ์ของโครงสร้าง, และประสิทธิภาพของผลิตภัณฑ์ขั้นสุดท้าย. ในส่วนนี้ให้รายละเอียดเกี่ยวกับกระบวนการผลิตที่สำคัญและข้อกำหนดทางเทคนิค.

5.1 การคัดเลือกวัตถุดิบ

วัตถุดิบสำหรับข้อต่อท่อ ASTM A234 WP5 ต้องเป็นเหล็กที่ถูกฆ่าตายทั้งหมด, ซึ่งเป็นเหล็กที่ผ่านการดีออกซิไดซ์อย่างสมบูรณ์เพื่อลดปริมาณออกซิเจนและหลีกเลี่ยงการก่อตัวของความพรุนและข้อบกพร่องอื่นๆ. วัตถุดิบสามารถอยู่ในรูปแบบของการตีขึ้นรูป, บาร์, จาน, แผ่น, หรือท่อเชื่อมไร้ตะเข็บ/ฟิวชันที่เติมโลหะเข้าไป, และต้องเป็นไปตามข้อกำหนดองค์ประกอบทางเคมีที่ระบุในตาราง 1 1. ก่อนที่จะมีการประมวลผล, วัตถุดิบต้องได้รับการตรวจสอบองค์ประกอบทางเคมี (ผ่านรายงานการทดสอบวัสดุ, รถไฟใต้ดิน) และข้อบกพร่องของพื้นผิว (เช่น., รอยแตก, รวม) เพื่อให้มั่นใจในคุณภาพ.

การระบุวัสดุที่เป็นบวก (SMEs) โดยทั่วไปจะดำเนินการกับวัตถุดิบเพื่อตรวจสอบองค์ประกอบทางเคมี, ตรวจสอบให้แน่ใจว่าวัสดุสอดคล้องกับข้อกำหนด ASTM A234 WP5. นี่เป็นสิ่งสำคัญอย่างยิ่งในการป้องกันการผสมวัสดุ, ซึ่งอาจนำไปสู่ความล้มเหลวด้านประสิทธิภาพในแอปพลิเคชันที่สำคัญ.

5.2 การตีและการขึ้นรูปร้อน

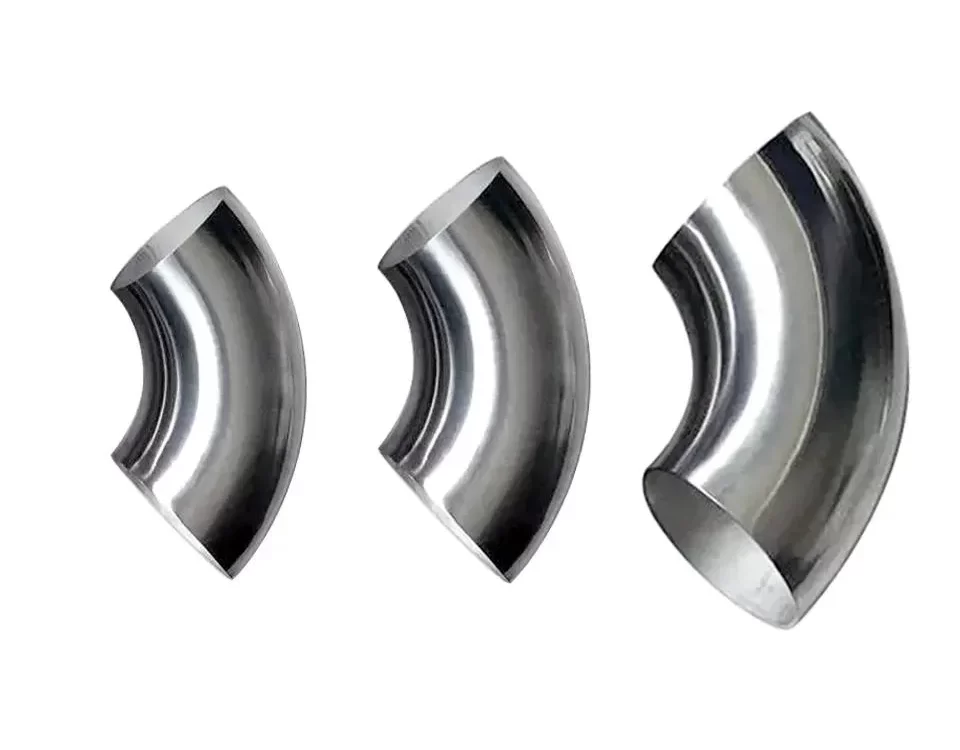

การตีเป็นกระบวนการสำคัญในการสร้างข้อต่อท่อ ASTM A234 WP5, เนื่องจากช่วยปรับปรุงโครงสร้างจุลภาคของวัสดุ, ช่วยเพิ่มคุณสมบัติทางกล, และขจัดข้อบกพร่องภายใน. กระบวนการตีขึ้นรูปเกี่ยวข้องกับการให้ความร้อนวัตถุดิบจนถึงอุณหภูมิ 1,050-1200 ℃ (1920-2190ฟา), โดยที่เหล็กมีความเป็นพลาสติกที่ดี, แล้วปั้นโดยใช้ค้อนทุบ, กด, เจาะ, upsetting, หรือเทคนิคการกลิ้ง. โดยทั่วไปการขึ้นรูปร้อนมักใช้กับข้อต่อต่างๆ เช่น ข้อศอก, กระบวนการผลิตของหน้าแปลนส่วนใหญ่แบ่งออกเป็นการตีขึ้นรูป, และตัวลดขนาด, ในกรณีที่ต้องการรูปทรงที่ซับซ้อน.

ข้อกำหนดทางเทคนิคที่สำคัญสำหรับการตีและการขึ้นรูปร้อนประกอบด้วย:

-

อุณหภูมิการขึ้นรูป: อุณหภูมิในการขึ้นรูปจะต้องควบคุมให้อยู่ในช่วง 1,050-1200°C เพื่อให้มั่นใจถึงความเป็นพลาสติกที่ดีและหลีกเลี่ยงการก่อตัวของโครงสร้างจุลภาคที่เป็นอันตราย. ขึ้นรูปที่อุณหภูมิเกิน 980 ℃ (1800ฟา) ต้องได้รับการบำบัดความร้อนในภายหลัง (หลอม, normalizing, หรือการทำให้เป็นปกติและการแบ่งเบาบรรเทา) ตามที่ระบุไว้ในมาตรา 4.

-

อัตราการทำความเย็น: หลังจากการขึ้นรูปร้อน, ข้อต่อจะต้องเย็นลงจนต่ำกว่าช่วงวิกฤติ (≤ 595 ℃) ในอัตราไม่เร็วไปกว่าอัตราการทำความเย็นในอากาศนิ่ง เพื่อป้องกันการเกิดมาร์เทนไซต์และโครงสร้างจุลภาคอื่นๆ ที่เปราะ.

-

ความแม่นยำของมิติ: กระบวนการตีจะต้องได้รับการควบคุมเพื่อให้แน่ใจว่ามีความแม่นยำของมิติของข้อต่อ, รวมทั้งเส้นผ่านศูนย์กลางภายนอกด้วย, เส้นผ่าศูนย์กลางภายใน, ความหนาของผนัง, และมุม (สำหรับข้อศอก). ความคลาดเคลื่อนของมิติต้องเป็นไปตาม ASME B16.9 และมาตรฐานอื่นๆ ที่เกี่ยวข้อง.

-

การป้องกันข้อบกพร่อง: ต้องทำการปลอมเพื่อหลีกเลี่ยงการก่อตัวของข้อบกพร่องที่ได้รับบาดเจ็บ, เช่นรอยแตกร้าว, รอบ, ตะเข็บ, และความพรุนภายใน. ข้อบกพร่องเหล่านี้สามารถลดความสมบูรณ์ของโครงสร้างและประสิทธิภาพของข้อต่อได้อย่างมาก.

5.3 กระบวนการเชื่อม

การเชื่อมใช้ในการผลิตอุปกรณ์เชื่อม ASTM A234 WP5 (กำหนดให้เป็น WP5W) หรือซ่อมแซมข้อบกพร่องในอุปกรณ์หลอม. กระบวนการเชื่อมจะต้องได้รับการควบคุมอย่างระมัดระวังเพื่อให้มั่นใจในคุณภาพการเชื่อมที่ดี, เนื่องจากรอยเชื่อมมักเป็นจุดอ่อนในระบบท่อ. กระบวนการเชื่อมทั่วไปสำหรับ ASTM A234 WP5 รวมถึงการเชื่อมอาร์กโลหะที่มีฉนวนหุ้ม (สมาว), การเชื่อมอาร์คทังสเตนแก๊ส (GTAW), และการเชื่อมอาร์กโลหะแก๊ส (GMAW).

ข้อกำหนดทางเทคนิคที่สำคัญสำหรับการเชื่อมประกอบด้วย:

-

วัสดุสิ้นเปลืองการเชื่อม: วัสดุสิ้นเปลืองในการเชื่อม (อิเล็กโทรด, โลหะตัวเติม) ต้องเข้ากันได้กับ ASTM A234 WP5, ด้วยองค์ประกอบทางเคมีคล้ายกับวัสดุฐานเพื่อให้มั่นใจถึงประสิทธิภาพที่สม่ำเสมอ. ตัวอย่างเช่น, อิเล็กโทรด E410NiMo มักใช้กับ SMAW ของข้อต่อ WP5.

-

การอุ่นเครื่องและการรักษาความร้อนหลังการเชื่อม (สธ): โดยทั่วไปจะต้องอุ่นที่อุณหภูมิ 150-250°C เพื่อลดอัตราการเย็นตัวของรอยเชื่อม, ป้องกันการก่อตัวของมาร์เทนไซต์, และหลีกเลี่ยงการแตกร้าวด้วยความเย็น. การรักษาความร้อนหลังการเชื่อม (การแบ่งเบาบรรเทาที่≥ 675 ℃) จำเป็นต้องลดความเค้นตกค้าง, ปรับปรุงความเหนียวในการเชื่อม, และให้แน่ใจว่าโลหะเชื่อมมีคุณสมบัติทางกลที่สอดคล้องกับวัสดุฐาน.

-

การควบคุมคุณภาพการเชื่อม: รอยเชื่อมต้องได้รับการตรวจสอบหาข้อบกพร่องโดยใช้การทดสอบแบบไม่ทำลาย (NDT) วิธีการ, เช่น การตรวจด้วยรังสี (RT), การทดสอบอัลตราโซนิก (UT), การทดสอบอนุภาคแม่เหล็ก (MT), หรือการทดสอบการแทรกซึมของของเหลว (ปตท). ข้อบกพร่องในการเชื่อม เช่น รอยแตกร้าว, ความพรุน, และฟิวชั่นที่ไม่สมบูรณ์จะต้องได้รับการซ่อมแซมและตรวจสอบอีกครั้งก่อนที่จะยอมรับข้อต่อ.

5.4 การตัดเฉือนและการตกแต่ง

หลังการตี, การขึ้นรูป, และการบำบัดความร้อน, อุปกรณ์ ASTM A234 WP5 ผ่านการตัดเฉือนเพื่อให้ได้ความแม่นยำของมิติขั้นสุดท้ายและการตกแต่งพื้นผิว. กระบวนการตัดเฉือนรวมถึงการกลึงด้วย, การโม่, และการขุดเจาะ, ซึ่งใช้ในการกลึงปาดหน้าส่วนท้าย, ร่อง, และกระทู้ (ถ้าจำเป็นต้องใช้) ของอุปกรณ์.

ข้อกำหนดทางเทคนิคที่สำคัญสำหรับการตัดเฉือนประกอบด้วย:

-

พื้นผิวเสร็จสิ้น: พื้นผิวของข้อต่อต้องเป็นไปตาม ASME B16.9, มักต้องการความหยาบของพื้นผิว (RA) ของ ≤ 6.3 μm เพื่อให้มั่นใจในการเชื่อมที่ดีและป้องกันความเข้มข้นของความเครียด.

-

ความคลาดเคลื่อนมิติ: การตัดเฉือนจะต้องได้รับการควบคุมเพื่อให้แน่ใจว่ามีความคลาดเคลื่อนของขนาดที่แคบ, รวมถึงการเปลี่ยนแปลงความหนาของผนัง (≤ ±10% ของความหนาของผนังที่ระบุ), สิ้นสุดความตั้งฉากของใบหน้า, และขนาดร่อง.

-

การขัดและทำความสะอาด: หลังจากการตัดเฉือน, ต้องขัดข้อต่อเพื่อขจัดขอบคมและทำความสะอาดเพื่อขจัดน้ำมัน, จาระบี, และเศษซาก, ซึ่งอาจส่งผลต่อคุณภาพการเชื่อมและประสิทธิภาพการบริการ.

6. ประสิทธิภาพการบริการของ ASTM A234 WP5 ภายใต้สภาวะอุณหภูมิสูงและแรงดันสูง

อุปกรณ์ท่อเหล็กโลหะผสม ASTM A234 WP5 ได้รับการออกแบบมาเพื่อการให้บริการในอุณหภูมิปานกลางถึงสูงเป็นหลัก (300-600℃) และความดันปานกลางถึงสูง (ถึง 10 MPa) สภาพแวดล้อม. ประสิทธิภาพการบริการของพวกเขา, รวมถึงความแรงที่อุณหภูมิสูง, ความต้านทานการคืบคลาน, ความต้านทานการกัดกร่อน, และความต้านทานต่อความเมื่อยล้า, มีความสำคัญอย่างยิ่งต่อความน่าเชื่อถือและความปลอดภัยของระบบท่อ. ส่วนนี้จะประเมินประสิทธิภาพการบริการของ ASTM A234 WP5 ตามข้อมูลการทดลองและแนวปฏิบัติทางอุตสาหกรรม.

6.1 ความแข็งแรงที่อุณหภูมิสูงและความต้านทานการคืบคลาน

ความแข็งแรงที่อุณหภูมิสูงและความต้านทานการคืบคลานเป็นตัวบ่งชี้ประสิทธิภาพหลักสำหรับวัสดุที่ใช้ในการใช้งานที่อุณหภูมิสูง. การคืบคือการเสียรูปพลาสติกตามเวลาของวัสดุภายใต้ภาระคงที่และอุณหภูมิสูง, ซึ่งอาจนำไปสู่ความล้มเหลวของอุปกรณ์ก่อนเวลาอันควรในการบริการระยะยาว. ปริมาณโครเมียมและโมลิบดีนัมใน ASTM A234 WP5 ช่วยเพิ่มความต้านทานการคืบโดยการสร้างคาร์ไบด์ที่เสถียรและปรับปรุงโครงสร้างเกรน.

โต๊ะ 6 นำเสนอคุณสมบัติการคืบทั่วไปของ ASTM A234 WP5 ที่อุณหภูมิต่างกัน. ข้อมูลแสดงให้เห็นว่าความแรงของการแตกร้าวของการคืบลดลงตามอุณหภูมิที่เพิ่มขึ้น, ตามที่คาดไว้. ที่ 500 ℃, ความแรงของการคืบคลานสำหรับ 10,000 ชั่วโมงโดยประมาณ 120 MPa, ซึ่งเพียงพอสำหรับการใช้งานที่มีอุณหภูมิสูงปานกลางส่วนใหญ่ (เช่น., โรงกลั่นน้ำมัน, โรงไฟฟ้าพลังความร้อน).

|

อุณหภูมิ (℃)

|

ความแข็งแรงร้าว (MPa) สำหรับ 10,000 ชั่วโมง

|

ความแข็งแรงร้าว (MPa) สำหรับ 100,000 ชั่วโมง

|

|---|---|---|

|

450

|

150

|

110

|

|

500

|

120

|

85

|

|

550

|

85

|

55

|

|

600

|

50

|

30

|

การศึกษาเชิงทดลองแสดงให้เห็นว่า ASTM A234 WP5 สามารถรักษาความแข็งแรงที่อุณหภูมิสูงได้ดีถึง 600°C. ที่อุณหภูมิสูงกว่า 600 ℃, อัตราการคืบเพิ่มขึ้นอย่างมาก, และอายุการใช้งานของวัสดุก็ลดลงอย่างมาก. ดังนั้น, อุณหภูมิบริการสูงสุดที่แนะนำสำหรับ ASTM A234 WP5 คือ 600°C, ดังแสดงในตาราง 4.

6.2 ความต้านทานการกัดกร่อน

ASTM A234 WP5 มีความทนทานต่อการกัดกร่อนได้ดีในสภาพแวดล้อมที่หลากหลาย, รวมถึงไอน้ำอุณหภูมิสูง, สื่อไฮโดรคาร์บอน, และสื่อที่มีฤทธิ์กัดกร่อนอ่อน. ปริมาณโครเมียมจะก่อตัวเป็นชั้นออกไซด์ป้องกัน (Cr₂O₃) บนพื้นผิวของวัสดุ, ซึ่งป้องกันการเกิดออกซิเดชันและการกัดกร่อนเพิ่มเติม. โมลิบดีนัมช่วยเพิ่มความต้านทานของวัสดุต่อการกัดกร่อนแบบรูพรุนและการกัดกร่อนแบบรอยแยกในสภาพแวดล้อมที่มีคลอไรด์.

ความต้านทานการกัดกร่อนของ ASTM A234 WP5 ได้รับการประเมินโดยอัตราการกัดกร่อนในสภาพแวดล้อมที่แตกต่างกัน (โต๊ะ 7). ข้อมูลแสดงให้เห็นว่าอัตราการกัดกร่อนต่ำในไอน้ำอุณหภูมิสูงและตัวกลางไฮโดรคาร์บอน, ทำให้เหมาะสำหรับใช้ในโรงกลั่นน้ำมันและโรงงานปิโตรเคมี. ในสภาพแวดล้อมที่มีคลอไรด์, อัตราการกัดกร่อนเพิ่มขึ้น, แต่ก็ยังยอมรับได้สำหรับความเข้มข้นของคลอไรด์ปานกลาง (≤ 100 PPM).

|

สิ่งแวดล้อม

|

อุณหภูมิ (℃)

|

อัตราการกัดกร่อน (มม./ปี)

|

|---|---|---|

|

ไอน้ำอุณหภูมิสูง (10 MPa)

|

500

|

0.01-0.03

|

|

ก๊าซไฮโดรคาร์บอน (มีเทน + อีเทน)

|

550

|

0.02-0.04

|

|

สารละลายกรดอ่อน (พีเอช = 4-6)

|

100

|

0.05-0.10

|

|

น้ำที่มีคลอไรด์ (100 ppm Cl⁻)

|

200

|

0.08-0.12

|

ควรสังเกตว่า ASTM A234 WP5 ไม่เหมาะสำหรับสภาพแวดล้อมที่มีการกัดกร่อนสูง, เช่นกรดแก่, ฐานที่แข็งแกร่ง, หรือความเข้มข้นของคลอไรด์สูง (≥ 1000 PPM), โดยมีวัสดุที่ทนทานต่อการกัดกร่อนมากกว่า (เช่น., สแตนเลสสตีล, โลหะผสมที่มีนิกเกิลเป็นส่วนประกอบหลัก) ควรจะถูกนำมาใช้.

6.3 ต้านทานความเมื่อยล้า

ความล้มเหลวจากความล้าเป็นโหมดความล้มเหลวทั่วไปสำหรับอุปกรณ์ท่อที่รับภาระแบบวนรอบ, เช่นการหมุนเวียนของอุณหภูมิและความผันผวนของแรงดัน. ความต้านทานต่อความล้าของ ASTM A234 WP5 ได้รับอิทธิพลจากคุณสมบัติทางกล, จุลภาค, และพื้นผิวเสร็จสิ้น. โครงสร้างจุลภาคที่ละเอียดซึ่งเป็นผลมาจากการบำบัดความร้อนที่เหมาะสมช่วยเพิ่มความต้านทานต่อความล้าของวัสดุ.

ความต้านทานความล้าของ ASTM A234 WP5 (ซีแอล3) ที่อุณหภูมิห้องจะอยู่ที่ประมาณ 200 MPa เป็นเวลา 107 รอบ. ที่อุณหภูมิสูง (500℃), ความล้าลดลงเหลือประมาณ 120 MPa เป็นเวลา 107 รอบ. การออกแบบที่เหมาะสม (เช่น., หลีกเลี่ยงมุมที่แหลมคม, ลดความเข้มข้นของความเครียด) และการควบคุมคุณภาพ (เช่น., ทำให้มั่นใจได้ถึงผิวสำเร็จที่ดี, ลดความเครียดตกค้าง) สามารถปรับปรุงความต้านทานต่อความล้าของอุปกรณ์เพิ่มเติมได้.

7. การใช้งานทางอุตสาหกรรมของอุปกรณ์ท่อ ASTM A234 WP5

เนื่องจากมีความแข็งแรงทนทานต่ออุณหภูมิสูงได้ดีเยี่ยม, ความต้านทานการคืบคลาน, และความต้านทานการกัดกร่อน, อุปกรณ์ท่อเหล็กโลหะผสม ASTM A234 WP5 ถูกนำมาใช้กันอย่างแพร่หลายในงานอุตสาหกรรมที่สำคัญ, รวมถึงโรงกลั่นปิโตรเคมี, โรงไฟฟ้าพลังความร้อน, หน่วยประมวลผลทางเคมี, และระบบหม้อไอน้ำ. ในส่วนนี้จะให้รายละเอียดเกี่ยวกับการใช้งานทั่วไปและข้อดีของ ASTM A234 WP5 ในอุตสาหกรรมเหล่านี้.

7.1 โรงกลั่นปิโตรเคมี

โรงกลั่นปิโตรเคมีเกี่ยวข้องกับกระบวนการต่างๆ เช่น การกลั่น, แตกร้าว, และการปฏิรูป, ซึ่งทำงานที่อุณหภูมิปานกลางถึงสูง (300-600℃) และแรงกดดันสูง. อุปกรณ์ท่อ ASTM A234 WP5 ใช้ในระบบโรงกลั่นต่างๆ, รวมทั้ง:

-

คอลัมน์การกลั่น: ใช้ในระบบท่อที่เชื่อมต่อกับคอลัมน์การกลั่น, โดยมีอุณหภูมิอยู่ระหว่าง 350-550°C และช่วงความดันตั้งแต่นั้นมา 1-5 MPa. ข้อต่อ WP5 ช่วยให้มั่นใจได้ถึงการเชื่อมต่อและการควบคุมการไหลของเศษส่วนไฮโดรคาร์บอนที่เชื่อถือได้.

-

หน่วยแคร็ก: ใช้ในการแคร็กตัวเร่งปฏิกิริยาของไหล (เอฟซีซี) และหน่วยไฮโดรแคร็กกิ้ง, โดยที่อุณหภูมิสามารถเข้าถึง 500-600 ℃ และความดันสามารถเกินได้ 10 MPa. ข้อต่อ WP5’ ความแข็งแรงที่อุณหภูมิสูงและความต้านทานการคืบทำให้เหมาะสมกับสภาวะการบริการที่รุนแรงเหล่านี้.

-

แลกเปลี่ยนความร้อน: ใช้ในท่อทางเข้าและทางออกของเครื่องแลกเปลี่ยนความร้อน, โดยอุณหภูมิจะเปลี่ยนแปลงระหว่าง 200-550°C. ข้อต่อ WP5’ การนำความร้อนที่ดีและทนต่อการกัดกร่อนช่วยให้มั่นใจได้ถึงการถ่ายเทความร้อนที่มีประสิทธิภาพและอายุการใช้งานที่ยาวนาน.

ข้อดีของการใช้ ASTM A234 WP5 ในโรงกลั่นคือความสมดุลระหว่างต้นทุนและประสิทธิภาพ. เมื่อเทียบกับฟิตติ้งเหล็กคาร์บอน (เช่น., การเดินทาง), WP5 มีความแข็งแรงที่อุณหภูมิสูงและทนต่อการกัดกร่อนได้ดีกว่า, ลดความเสี่ยงของความล้มเหลว. เมื่อเทียบกับฟิตติ้งโลหะผสมสูง (เช่น., WP91), WP5 คุ้มค่ากว่า, ทำให้เป็นตัวเลือกที่ต้องการสำหรับการใช้งานที่มีอุณหภูมิสูงปานกลาง.

7.2 โรงไฟฟ้าพลังความร้อน

โรงไฟฟ้าพลังความร้อนผลิตไฟฟ้าโดยการให้น้ำร้อนเพื่อผลิตไอน้ำอุณหภูมิสูง, ซึ่งขับเคลื่อนกังหัน. ระบบท่อไอน้ำในโรงไฟฟ้าพลังความร้อนทำงานที่อุณหภูมิ 450-550°C และแรงดันของ 10-15 MPa. ข้อต่อท่อ ASTM A234 WP5 ใช้ในระบบต่อไปนี้:

-

ท่อหม้อน้ำ: ใช้ในท่อเชื่อมต่อหม้อต้มกับกังหัน, โดยที่อุณหภูมิไอน้ำอยู่ที่ 450-550 ℃ และความดันอยู่ 10-15 MPa. ข้อต่อ WP5’ ความแข็งแรงที่อุณหภูมิสูงและความต้านทานการคืบคลานช่วยให้มั่นใจในความสมบูรณ์ของระบบท่อไอน้ำ.

-

ท่อ Superheater และ Reheater: ใช้ในระบบฮีตเตอร์ซุปเปอร์ฮีตเตอร์และระบบรีฮีตเตอร์, โดยอบไอน้ำให้มีอุณหภูมิสูงถึง 550°C. ข้อต่อ WP5’ ความต้านทานการเกิดออกซิเดชันที่ดีและความแข็งแรงที่อุณหภูมิสูงทำให้เหมาะสำหรับการใช้งานเหล่านี้.

-

ท่อป้อนน้ำ: ใช้ในระบบป้อนน้ำ, โดยที่อุณหภูมิของน้ำอยู่ที่ 200-300 ℃ และความดันอยู่ 15-20 MPa. ข้อต่อ WP5’ ความแข็งแรงแรงดันสูงและความต้านทานการกัดกร่อนช่วยให้มั่นใจได้ถึงการจ่ายน้ำที่เชื่อถือได้ไปยังหม้อไอน้ำ.

ในโรงไฟฟ้าพลังความร้อน, ความน่าเชื่อถือของข้อต่อท่อมีความสำคัญอย่างยิ่งต่อการดำเนินงานที่ปลอดภัยและมีประสิทธิภาพของโรงงาน. ข้อต่อ ASTM A234 WP5 ได้รับการพิสูจน์แล้วในด้านความน่าเชื่อถือในระบบท่อไอน้ำ, ลดความเสี่ยงของการหยุดทำงานโดยไม่ได้วางแผน.

7.3 หน่วยประมวลผลทางเคมี

หน่วยประมวลผลทางเคมีเกี่ยวข้องกับการผลิตสารเคมีต่างๆ, เช่นปุ๋ย, พลาสติก, และเภสัชภัณฑ์, ซึ่งมักต้องการปฏิกิริยาที่อุณหภูมิสูงและแรงดันสูง. อุปกรณ์ท่อ ASTM A234 WP5 ใช้ในการใช้งานต่อไปนี้:

-

ท่อเครื่องปฏิกรณ์: ใช้ในท่อเชื่อมต่อเครื่องปฏิกรณ์, โดยมีอุณหภูมิอยู่ระหว่าง 300-500°C และช่วงความดัน 5-10 MPa. ข้อต่อ WP5’ ความต้านทานการกัดกร่อนและความแข็งแรงที่อุณหภูมิสูงช่วยให้มั่นใจในการขนส่งสารเคมีที่ทำปฏิกิริยาได้อย่างปลอดภัย.

-

ระบบการกู้คืนตัวทำละลาย: ใช้ในระบบการกู้คืนตัวทำละลาย, โดยที่อุณหภูมิ 250-400 ℃ และความดันอยู่ 1-3 MPa. ข้อต่อ WP5’ ทนต่อสารเคมีได้ดีทำให้สามารถใช้งานร่วมกับตัวทำละลายต่างๆ ได้.

ข้อดีของการใช้ ASTM A234 WP5 ในหน่วยประมวลผลทางเคมีคือความอเนกประสงค์และความเข้ากันได้กับสารเคมีหลากหลายประเภท. ความต้านทานการกัดกร่อนทำให้เหมาะสำหรับใช้กับไฮโดรคาร์บอน, กรดอ่อน, และฐานที่อ่อนแอ, ในขณะที่ความแข็งแรงที่อุณหภูมิสูงทำให้เหมาะสำหรับกระบวนการทำปฏิกิริยาที่อุณหภูมิสูง.

8. วิธีการควบคุมและทดสอบคุณภาพ

การควบคุมคุณภาพถือเป็นสิ่งสำคัญเพื่อให้มั่นใจถึงประสิทธิภาพและความน่าเชื่อถือของอุปกรณ์ท่อเหล็กโลหะผสม ASTM A234 WP5. ระบบควบคุมคุณภาพที่ครอบคลุมรวมถึงการตรวจสอบวัตถุดิบ, การตรวจสอบระหว่างดำเนินการ, และการทดสอบผลิตภัณฑ์ขั้นสุดท้าย. ในส่วนนี้จะให้รายละเอียดเกี่ยวกับมาตรการควบคุมคุณภาพที่สำคัญและวิธีการทดสอบสำหรับอุปกรณ์ ASTM A234 WP5.

8.1 ตรวจสอบวัตถุดิบ

การตรวจสอบวัตถุดิบเป็นขั้นตอนแรกในการควบคุมคุณภาพ, ตรวจสอบให้แน่ใจว่าวัตถุดิบมีคุณสมบัติตรงตามข้อกำหนดองค์ประกอบทางเคมีและคุณสมบัติทางกลของ ASTM A234 WP5. รายการตรวจสอบที่สำคัญ ได้แก่:

-

การวิเคราะห์องค์ประกอบทางเคมี: ดำเนินการโดยใช้สเปกโทรสโกปีการปล่อยแสง (สศส) หรือรังสีเอกซ์เรืองแสง (XRF) เพื่อตรวจสอบองค์ประกอบทางเคมีของวัตถุดิบ. ผลลัพธ์จะต้องเป็นไปตามข้อกำหนดที่ระบุไว้ในตาราง 1 (องค์ประกอบทางเคมีของ ASTM A234 WP5). สำหรับการใช้งานที่สำคัญ, อาจจำเป็นต้องมีการวิเคราะห์ทางเคมีแบบเปียกเพิ่มเติมเพื่อยืนยันปริมาณธาตุผสมหลัก เช่น โครเมียมและโมลิบดีนัม, ทำให้มั่นใจได้ว่าไม่มีการเบี่ยงเบนที่อาจส่งผลต่อสมรรถนะที่อุณหภูมิสูงของวัสดุ.

-

การตรวจสอบคุณสมบัติทางกล: การทบทวนรายงานการทดสอบวัสดุ (รถไฟใต้ดิน) จัดทำโดยผู้จำหน่ายวัตถุดิบเพื่อยืนยันคุณสมบัติทางกล (ความแข็งแรง, ความแรงของอัตราผลตอบแทน, การยืดออก, ฯลฯ) ของวัตถุดิบตรงตามข้อกำหนดเบื้องต้นของ ASTM A234 WP5. หากมีข้อสงสัยเกี่ยวกับข้อมูล MTR, การทดสอบคุณสมบัติทางกลเสริม (เช่น., การทดสอบแรงดึง) อาจดำเนินการกับตัวอย่างวัตถุดิบ.

-

การตรวจสอบข้อบกพร่องพื้นผิว: การตรวจสอบภาพ (เวอร์มอนต์) ของพื้นผิววัตถุดิบเพื่อตรวจสอบข้อบกพร่อง เช่น รอยแตกร้าว, รวม, รอยขีดข่วน, และหลุม. สำหรับวัตถุดิบที่มีข้อกำหนดด้านการตกแต่งพื้นผิวที่ระบุ, อาจใช้เครื่องทดสอบความหยาบผิวเพื่อตรวจสอบความหยาบของพื้นผิว. ข้อบกพร่องที่พื้นผิวใดๆ ที่เกินช่วงที่อนุญาตจะต้องได้รับการซ่อมแซม ไม่เช่นนั้นวัตถุดิบจะถูกปฏิเสธ.

-

การตรวจสอบโครงสร้างมหภาคและโครงสร้างจุลภาค: การตีช่องว่างหรือวัตถุดิบที่มีผนังหนาอาจต้องมีการตรวจสอบโครงสร้างมหภาค (เช่น., การทดสอบการกัดด้วยกรด) เพื่อตรวจสอบข้อบกพร่องภายใน เช่น ความพรุน, การแบ่งแยก, และการหดตัว. การตรวจสอบโครงสร้างจุลภาค (โดยใช้กล้องจุลทรรศน์แบบใช้แสง) สามารถดำเนินการเพื่อยืนยันว่าวัตถุดิบมีโครงสร้างเฟอร์ไรต์-เพิร์ลไลต์ที่สม่ำเสมอโดยไม่มีเฟสที่เป็นอันตราย เช่น มาร์เทนไซต์หรือเบนไนต์, ซึ่งอาจส่งผลต่อการประมวลผลและประสิทธิภาพในภายหลัง.

นอกเหนือจากรายการข้างต้นแล้ว, ขนาดของวัตถุดิบ (เช่น., เส้นผ่าศูนย์กลาง, ความหนา, ความยาว) จะต้องได้รับการตรวจสอบเพื่อให้แน่ใจว่าเป็นไปตามข้อกำหนดของการประมวลผลในภายหลัง. วัตถุดิบใด ๆ ที่ไม่ผ่านการตรวจสอบจะต้องแยกออกและไม่ใช้ในการผลิตข้อต่อท่อ ASTM A234 WP5.

8.2 การควบคุมคุณภาพในกระบวนการ

การควบคุมคุณภาพระหว่างกระบวนการครอบคลุมขั้นตอนการผลิตที่สำคัญทั้งหมด ตั้งแต่การตี/การขึ้นรูปร้อน ไปจนถึงการเชื่อมและการบำบัดความร้อน, โดยมุ่งตรวจจับและแก้ไขข้อบกพร่องอย่างทันท่วงทีและมั่นใจในเสถียรภาพของกระบวนการผลิต. รายการตรวจสอบระหว่างดำเนินการที่สำคัญ ได้แก่:

-

การตรวจสอบการตีขึ้นรูปและการขึ้นรูปร้อน: การตรวจสอบอุณหภูมิการขึ้นรูปแบบเรียลไทม์โดยใช้เทอร์โมมิเตอร์อินฟราเรดหรือเทอร์โมคัปเปิ้ล เพื่อให้แน่ใจว่าอุณหภูมิการขึ้นรูปจะอยู่ในช่วง 1,050-1200°C. หลังจากขึ้นรูปแล้ว, การตรวจสอบมิติของอุปกรณ์กึ่งสำเร็จรูป (รวมทั้งเส้นผ่านศูนย์กลางภายนอกด้วย, เส้นผ่าศูนย์กลางภายใน, ความหนาของผนัง, มุม, และความยาว) ดำเนินการโดยใช้คาลิเปอร์, ไมโครมิเตอร์, และเกจวัดมุม, โดยมีความคลาดเคลื่อนตามมาตรฐาน ASME B16.9. นอกจากนี้ ยังมีการตรวจสอบด้วยสายตาเพื่อตรวจสอบข้อบกพร่องที่พื้นผิว เช่น รอยแตกร้าว, รอบ, และตะเข็บที่เกิดจากการขึ้นรูปที่ไม่เหมาะสม.

-

การตรวจสอบกระบวนการเชื่อม: การตรวจสอบพารามิเตอร์การเชื่อม (กระแสเชื่อม, แรงดันไฟฟ้า, ความเร็วในการเชื่อม, และป้องกันอัตราการไหลของก๊าซ) เพื่อให้แน่ใจว่าสอดคล้องกับข้อกำหนดขั้นตอนการเชื่อมที่ผ่านการรับรอง (พื้นที่รวมทั้งบริเวณรอยเชื่อมและบริเวณที่ได้รับผลกระทบจากความร้อนทั้งสองด้านของรอยเชื่อมที่เกิดจากการเชื่อมเสียดทานและกระบวนการบำบัดความร้อนที่ตามมา). อุณหภูมิอุ่นและอุณหภูมิระหว่างทางวัดโดยใช้ดินสอสีหรือเทอร์โมคัปเปิลที่ระบุอุณหภูมิเพื่อป้องกันการแตกร้าวด้วยความเย็น. หลังจากเชื่อม, การตรวจสอบรอยเชื่อมด้วยสายตาจะดำเนินการเพื่อตรวจสอบข้อบกพร่องในลักษณะที่ปรากฏ เช่น รอยตัดด้านล่าง, ทับซ้อนกัน, การเจาะที่ไม่สมบูรณ์, และการเสริมแรงที่มากเกินไป. ความกว้างและความสูงของตะเข็บเชื่อมต้องเป็นไปตามข้อกำหนดที่ระบุ.

-

การตรวจสอบกระบวนการบำบัดความร้อน: การบันทึกและการตรวจสอบเส้นโค้งอุณหภูมิเตาบำบัดความร้อนเพื่อให้แน่ใจว่าอุณหภูมิความร้อน, เวลาถือครอง, และอัตราการทำความเย็นเป็นไปตามข้อกำหนดที่ระบุในตารางที่ 1 5 (พารามิเตอร์การรักษาความร้อนโดยทั่วไปสำหรับ ASTM A234 WP5). อุณหภูมิโลหะของข้อต่อระหว่างการบำบัดความร้อนได้รับการตรวจสอบโดยใช้เทอร์โมคัปเปิลที่ติดอยู่กับพื้นผิวข้อต่อ. หลังจากการรักษาความร้อน, การทดสอบความแข็ง (โดยใช้เครื่องทดสอบความแข็ง Brinell) ดำเนินการเพื่อยืนยันว่าความแข็งไม่เกินขีดจำกัดสูงสุดที่ 217 HB, ตรวจสอบให้แน่ใจว่าวัสดุมีความเหนียวที่เหมาะสม.

การตรวจสอบระหว่างกระบวนการยังรวมถึงการควบคุมเอกสารกระบวนการด้วย, เช่นการบันทึกผู้ปฏิบัติงาน, อุปกรณ์, เวลา, และพารามิเตอร์สำหรับแต่ละขั้นตอนของกระบวนการ. เอกสารนี้ให้บันทึกที่สามารถตรวจสอบย้อนกลับได้สำหรับการติดตามคุณภาพและการตรวจสอบปัญหาในภายหลัง.

8.3 การทดสอบผลิตภัณฑ์ขั้นสุดท้าย

การทดสอบผลิตภัณฑ์ขั้นสุดท้ายถือเป็นอุปสรรคในการควบคุมคุณภาพครั้งสุดท้ายก่อนที่อุปกรณ์จะออกจากโรงงาน, เพื่อให้มั่นใจว่าข้อต่อท่อ ASTM A234 WP5 สำเร็จรูปนั้นตรงตามข้อกำหนดทางเทคนิคทั้งหมด และสามารถใช้งานได้อย่างปลอดภัยในการใช้งานจริง. รายการทดสอบขั้นสุดท้ายที่สำคัญ ได้แก่:

-

การทดสอบแบบไม่ทำลาย (NDT): วิธี NDT ถูกนำมาใช้กันอย่างแพร่หลายในการทดสอบผลิตภัณฑ์ขั้นสุดท้าย เนื่องจากความสามารถในการตรวจจับข้อบกพร่องภายในและพื้นผิวโดยไม่สร้างความเสียหายให้กับผลิตภัณฑ์. วิธีการ NDT ทั่วไปสำหรับอุปกรณ์ ASTM A234 WP5 ได้แก่: – การทดสอบด้วยรังสี (RT): ใช้เพื่อตรวจสอบข้อบกพร่องภายในของรอยเชื่อมและชิ้นส่วนหลอม, เช่นรอยแตกร้าว, ความพรุน, ฟิวชั่นที่ไม่สมบูรณ์, และการรวมตะกรัน. ขอบเขตการตรวจสอบและเกณฑ์การยอมรับเป็นไปตาม ASME หมวดที่ 5, บทความ 2. – การทดสอบอัลตราโซนิก (UT): เหมาะสำหรับการตรวจจับข้อบกพร่องภายในข้อต่อและรอยเชื่อมที่มีผนังหนา, มีความไวสูงต่อข้อบกพร่องในแนวระนาบ เช่น รอยแตกร้าว. มักใช้เป็นวิธีการเสริมหรือทางเลือกแทน RT. – การทดสอบอนุภาคแม่เหล็ก (MT): ใช้ในการตรวจจับข้อบกพร่องที่พื้นผิวและใกล้พื้นผิว (เช่น., รอยแตก, ตะเข็บ) ในวัสดุแม่เหล็กไฟฟ้า เช่น ASTM A234 WP5. โดยทั่วไปจะใช้กับพื้นผิวที่เหมาะสมและรอยเชื่อมหลังการตัดเฉือน. – การทดสอบการแทรกซึมของเหลว (ปตท): ใช้เพื่อตรวจจับข้อบกพร่องที่เปิดอยู่บนพื้นผิว (เช่น., รอยแตก, รูเข็ม) ในวัสดุที่ไม่ใช่แม่เหล็กหรือแม่เหล็ก. เหมาะสำหรับข้อต่อที่มีรูปร่างซับซ้อนซึ่งไม่สามารถใช้ MT ได้. วิธีการ NDT ที่เฉพาะเจาะจงและช่วงการตรวจสอบจะพิจารณาจากขนาดของข้อต่อ, ความหนา, และข้อกำหนดการสมัคร. ข้อบกพร่องที่ไม่ตรงตามเกณฑ์การยอมรับจะต้องได้รับการซ่อมแซม, และต้องมีการทดสอบซ้ำหลังการซ่อมแซมจนกว่าจะผ่านการรับรอง.

-

การตรวจสอบมิติขั้นสุดท้าย: การตรวจสอบขนาดที่ครอบคลุมของอุปกรณ์ฟิตติ้งสำเร็จรูปโดยใช้เครื่องมือวัดที่มีความแม่นยำ (เช่น., เครื่องวัดพิกัด, เครื่องค้นหาระยะเลเซอร์) เพื่อยืนยันว่าทุกมิติ (รวมถึงความตั้งฉากของใบหน้าส่วนท้ายด้วย, ขนาดร่อง, ขนาดเกลียวถ้ามี) ตรงตามข้อกำหนดของ ASME B16.9 และแบบผลิตภัณฑ์. การเบี่ยงเบนมิติต้องอยู่ภายในช่วงพิกัดความเผื่อที่อนุญาต เพื่อให้มั่นใจถึงความสามารถในการสับเปลี่ยนและประสิทธิภาพการประกอบกับท่อ.

-

การทดสอบคุณสมบัติทางกลของผลิตภัณฑ์สำเร็จรูป: การทดสอบการสุ่มตัวอย่างอุปกรณ์สำเร็จรูปจะดำเนินการตามข้อกำหนด ASTM A234. การทดสอบทั่วไปประกอบด้วยการทดสอบแรงดึง, การทดสอบแรงกระแทก, และการทดสอบการคืบคลาน. การทดสอบแรงดึงจะตรวจสอบความต้านทานแรงดึงและความแข็งแรงครากของผลิตภัณฑ์สำเร็จรูป, ตรวจสอบให้แน่ใจว่าเป็นไปตามข้อกำหนดของ CL1 หรือ CL3 (โต๊ะ 2). การทดสอบแรงกระแทก (โดยเฉพาะที่อุณหภูมิต่ำหรืออุณหภูมิบริการ) ประเมินความเหนียวของวัสดุ, ป้องกันการแตกหักเปราะ. สำหรับอุปกรณ์ที่ใช้ในการบริการที่อุณหภูมิสูงในระยะยาว, การทดสอบการแตกของการคืบอาจดำเนินการเพื่อยืนยันว่าความต้านทานการคืบเป็นไปตามข้อกำหนดการออกแบบ.

-

การทดสอบความต้านทานการกัดกร่อน: สำหรับอุปกรณ์ที่ใช้ในสภาพแวดล้อมที่มีฤทธิ์กัดกร่อน, อาจทำการทดสอบความต้านทานการกัดกร่อนเสริม, เช่นการทดสอบสเปรย์เกลือ, การทดสอบการเกิดออกซิเดชันของไอน้ำที่อุณหภูมิสูง, หรือการทดสอบการแช่ในสื่อบริการจำลอง. การทดสอบเหล่านี้จะตรวจสอบว่าอัตราการกัดกร่อนของข้อต่ออยู่ในช่วงที่อนุญาต, รับประกันความน่าเชื่อถือในการบริการในระยะยาวในสภาพแวดล้อมที่มีฤทธิ์กัดกร่อน.

-

ความสะอาดและการตรวจสอบพื้นผิว: การตรวจสอบพื้นผิวของข้อต่อสำเร็จรูปโดยใช้เครื่องทดสอบความหยาบผิวเพื่อยืนยัน Ra ≤ 6.3 Μ m. ตรวจสอบความสะอาดของข้อต่อภายในและภายนอกเพื่อให้แน่ใจว่าไม่มีน้ำมัน, จาระบี, เศษซาก, หรือมีสนิมหลงเหลืออยู่. สำหรับอุปกรณ์ที่ใช้ในสื่อที่มีความบริสุทธิ์สูง (เช่น., ผลิตภัณฑ์กลั่นปิโตรเคมี), อาจต้องมีขั้นตอนการทำความสะอาดและการตรวจสอบเพิ่มเติม.

หลังจากการทดสอบผลิตภัณฑ์ขั้นสุดท้ายทั้งหมดเสร็จสิ้น, มีการออกรายงานการตรวจสอบขั้นสุดท้าย, สรุปผลการทดสอบและยืนยันว่าอุปกรณ์สำเร็จรูปเป็นไปตาม ASTM A234 WP5 และมาตรฐานการใช้งานที่เกี่ยวข้อง. สามารถติดป้ายกำกับได้เฉพาะส่วนควบที่ผ่านการตรวจสอบขั้นสุดท้ายเท่านั้น, บรรจุ, และส่งมอบ.

8.4 เอกสารคุณภาพและความสามารถในการตรวจสอบย้อนกลับ

ระบบเอกสารคุณภาพที่สมบูรณ์เป็นส่วนสำคัญของการควบคุมคุณภาพสำหรับอุปกรณ์ท่อ ASTM A234 WP5, สร้างความมั่นใจในการตรวจสอบย้อนกลับของกระบวนการผลิตทั้งหมด. เอกสารคุณภาพที่สำคัญ ได้แก่:

-

รายงานการทดสอบวัสดุ (รถไฟใต้ดิน): จัดให้สำหรับวัตถุดิบแต่ละชุด, รวมถึงองค์ประกอบทางเคมี, คุณสมบัติทางกล, ประวัติการรักษาความร้อน, และผลการตรวจสอบ.

-

ข้อกำหนดขั้นตอนการเชื่อม (พื้นที่รวมทั้งบริเวณรอยเชื่อมและบริเวณที่ได้รับผลกระทบจากความร้อนทั้งสองด้านของรอยเชื่อมที่เกิดจากการเชื่อมเสียดทานและกระบวนการบำบัดความร้อนที่ตามมา) และบันทึกคุณสมบัติขั้นตอน (ไม่รวมบริเวณที่ทำให้หนาขึ้นและหนาขึ้นของ): บันทึกพารามิเตอร์การเชื่อมและผลการรับรองคุณสมบัติ, ทำให้มั่นใจว่ากระบวนการเชื่อมมีคุณสมบัติและสามารถทำซ้ำได้.

-

บันทึกการรักษาความร้อน: บันทึกกราฟอุณหภูมิเตาเผา, เวลาทำความร้อน, เวลาถือครอง, อัตราการทำความเย็น, และข้อมูลผู้ปฏิบัติงานสำหรับอุปกรณ์แต่ละชุด.

-

รายงานการทดสอบแบบไม่ทำลาย: อธิบายรายละเอียดวิธี NDT ที่ใช้, ขอบเขตการตรวจสอบ, ตำแหน่งและขนาดของข้อบกพร่อง (ถ้ามี), และผลการยอมรับ.

-

รายงานการตรวจสอบขั้นสุดท้าย: สรุปการตรวจสอบมิติขั้นสุดท้าย, การทดสอบคุณสมบัติทางกล, การทดสอบความต้านทานการกัดกร่อน, และผลการตรวจสอบความสะอาด.

ข้อต่อฟิตติ้งที่เสร็จแล้วแต่ละรายการควรมีการทำเครื่องหมายด้วยรหัสประจำตัวที่ไม่ซ้ำกัน (เช่น., หมายเลขแบทช์, จำนวนความร้อน), ซึ่งสามารถตรวจสอบย้อนกลับไปยังวัตถุดิบได้, กระบวนการผลิต, และผลการตรวจสอบ. ระบบตรวจสอบย้อนกลับนี้ช่วยให้สามารถตรวจสอบและจัดการได้อย่างรวดเร็วในกรณีที่เกิดปัญหาด้านคุณภาพ, สร้างความมั่นใจในความปลอดภัยและความน่าเชื่อถือของระบบท่อ.

9. ข้อสรุปและอนาคต

ASTM A234 WP5 ข้อต่อท่อเหล็กโลหะผสม, เป็นส่วนประกอบสำคัญในระบบท่อที่มีอุณหภูมิปานกลางถึงสูง และระบบท่อความดันปานกลางถึงสูง, จัดแสดงประสิทธิภาพที่ครอบคลุมเป็นเลิศเนื่องจากมีองค์ประกอบโลหะผสมโครเมียม-โมลิบดีนัมที่เหมาะสม, กระบวนการผลิตที่เข้มงวด, และการรักษาความร้อนที่ได้มาตรฐาน. บทความนี้จะวิเคราะห์คุณลักษณะทางเทคนิคอย่างเป็นระบบ, กระบวนการผลิต, ประสิทธิภาพการบริการ, งานอุตสาหกรรม, และวิธีการควบคุมคุณภาพของ ASTM A234 WP5, นำไปสู่ข้อสรุปดังต่อไปนี้:

-

องค์ประกอบทางเคมีของ ASTM A234 WP5 (4.0-6.0% Cr, 0.44-0.65% Mo) มอบความแข็งแกร่งที่อุณหภูมิสูงได้อย่างดีเยี่ยม, ความต้านทานการคืบคลาน, และความต้านทานการกัดกร่อน, ทำให้เหมาะกับการใช้งานระยะยาวที่อุณหภูมิสูงถึง 600°C. ทั้งสองชั้นเรียน (CL1 และ CL3) ด้วยคุณสมบัติทางกลที่แตกต่างกัน ตอบสนองความต้องการที่หลากหลายของสภาวะแรงดันและโหลดที่แตกต่างกัน.

-

การรักษาความร้อนที่เหมาะสม (การหลอมแบบเต็มหรือการทำให้เป็นมาตรฐานและการแบ่งเบาบรรเทา) มีความสำคัญอย่างยิ่งต่อการรับรองประสิทธิภาพของ ASTM A234 WP5. การควบคุมพารามิเตอร์การรักษาความร้อนอย่างเข้มงวด (อุณหภูมิความร้อน, เวลาถือครอง, อัตราการทำความเย็น) สามารถปรับโครงสร้างเกรนได้, ลดความเค้นตกค้าง, และบรรลุความสมดุลของความแข็งแกร่งและความเหนียวตามที่ต้องการ.

-

กระบวนการผลิตของ ASTM A234 WP5 (การเลือกวัตถุดิบ, การตี/การขึ้นรูปร้อน, เชื่อม, เครื่องจักร) ต้องมีการควบคุมทางเทคนิคที่เข้มงวด. โดยเฉพาะในการควบคุมอุณหภูมิการตีขึ้นรูป, การตรวจสอบพารามิเตอร์กระบวนการเชื่อม, และการบำบัดความร้อนหลังการเชื่อม, การเบี่ยงเบนใด ๆ อาจนำไปสู่ข้อบกพร่องและส่งผลต่อประสิทธิภาพของผลิตภัณฑ์.

-

ข้อต่อท่อ ASTM A234 WP5 มีการใช้งานทางอุตสาหกรรมในวงกว้างในโรงกลั่นปิโตรเคมี, โรงไฟฟ้าพลังความร้อน, และหน่วยประมวลผลเคมี, ให้การสนับสนุนที่เชื่อถือได้สำหรับการดำเนินงานที่ปลอดภัยและมีประสิทธิภาพของระบบอุตสาหกรรมที่สำคัญ. ความสมดุลระหว่างต้นทุนและประสิทธิภาพทำให้เป็นตัวเลือกที่ต้องการสำหรับการใช้งานที่อุณหภูมิสูงและความดันปานกลาง เมื่อเปรียบเทียบกับเหล็กกล้าคาร์บอนและข้อต่อเหล็กโลหะผสมสูง.

-

ระบบควบคุมคุณภาพที่ครอบคลุมครอบคลุมการตรวจสอบวัตถุดิบ, การตรวจสอบระหว่างดำเนินการ, และการทดสอบผลิตภัณฑ์ขั้นสุดท้าย, ผสมผสานกับเอกสารคุณภาพที่สมบูรณ์และสามารถตรวจสอบย้อนกลับได้, คือการรับประกันที่มีประสิทธิภาพสำหรับคุณภาพและความน่าเชื่อถือของอุปกรณ์ท่อ ASTM A234 WP5. การใช้วิธีทดสอบแบบไม่ทำลายและการทดสอบคุณสมบัติทางกลหลายวิธีทำให้มั่นใจได้ว่าผลิตภัณฑ์สำเร็จรูปมีคุณสมบัติตรงตามข้อกำหนดของมาตรฐานที่เกี่ยวข้อง.

มองไปข้างหน้า, ด้วยการพัฒนาเทคโนโลยีอุตสาหกรรมอย่างต่อเนื่องให้มีประสิทธิภาพสูงขึ้น, ความน่าเชื่อถือที่สูงขึ้น, และลดการปล่อยก๊าซคาร์บอน, ข้อกำหนดสำหรับอุปกรณ์ท่อในสภาพแวดล้อมที่มีอุณหภูมิสูงและแรงดันสูงจะเข้มงวดมากขึ้น. สำหรับอุปกรณ์ท่อเหล็กโลหะผสม ASTM A234 WP5, ทิศทางการวิจัยและพัฒนาในอนาคตอาจรวมถึง:

-

การเพิ่มประสิทธิภาพขององค์ประกอบโลหะผสม: บนพื้นฐานขององค์ประกอบโครเมียม-โมลิบดีนัมที่มีอยู่, เพิ่มองค์ประกอบการผสมติดตาม (เช่น., วานาเดียม, ไนโอเบียม) เพื่อปรับปรุงความต้านทานการคืบคลานที่อุณหภูมิสูงและความต้านทานการกัดกร่อน, ขยายช่วงการใช้งานไปสู่อุณหภูมิที่สูงขึ้นและสภาพแวดล้อมที่มีฤทธิ์กัดกร่อนรุนแรงยิ่งขึ้น.

-

ความก้าวหน้าของกระบวนการผลิต: การนำเทคโนโลยีการผลิตขั้นสูงมาใช้ เช่น การตีขึ้นรูปด้วยความแม่นยำ, การผลิตสารเติมแต่ง (3การพิมพ์แบบดี), และการเชื่อมอัตโนมัติเพื่อปรับปรุงความแม่นยำของมิติ, ลดข้อบกพร่อง, และเพิ่มประสิทธิภาพการผลิต. การประยุกต์ใช้ระบบตรวจสอบอัจฉริยะในกระบวนการผลิตทำให้สามารถติดตามและควบคุมพารามิเตอร์ของกระบวนการได้แบบเรียลไทม์, ปรับปรุงเสถียรภาพของคุณภาพผลิตภัณฑ์.

-

การปรับปรุงวิธีทดสอบและประเมินผล: การพัฒนาเทคโนโลยีการทดสอบแบบไม่ทำลายที่มีประสิทธิภาพและแม่นยำยิ่งขึ้น (เช่น., การทดสอบอัลตราโซนิคแบบแบ่งเฟส, การทดสอบกระแสวน) เพื่อตรวจจับข้อบกพร่องเล็กๆ น้อยๆ ในข้อต่อได้อย่างมีประสิทธิภาพมากขึ้น. การสร้างระบบการประเมินประสิทธิภาพที่ครอบคลุมมากขึ้น ซึ่งรวมข้อมูลการบริการระยะยาวและการทดสอบอายุแบบเร่งเพื่อคาดการณ์อายุการใช้งานของข้อต่อ ASTM A234 WP5 ได้แม่นยำยิ่งขึ้น.

-

การส่งเสริมมาตรฐานและความเป็นสากล: เสริมสร้างความสอดคล้องและบูรณาการมาตรฐาน ASTM A234 เข้ากับมาตรฐานสากลและระดับภูมิภาค (เช่น., บน, JIS) เพื่ออำนวยความสะดวกในการหมุนเวียนทั่วโลกและการใช้งานอุปกรณ์ท่อ ASTM A234 WP5. การกำหนดแนวทางการใช้งานโดยละเอียดเพิ่มเติมสำหรับอุตสาหกรรมต่างๆ เพื่อให้การสนับสนุนทางเทคนิคที่ตรงเป้าหมายมากขึ้นสำหรับการปฏิบัติงานด้านวิศวกรรม.

สรุปแล้ว, อุปกรณ์ท่อเหล็กโลหะผสม ASTM A234 WP5 จะยังคงมีบทบาทสำคัญในระบบท่อที่สำคัญของอุตสาหกรรมพลังงานและเคมี. ด้วยนวัตกรรมทางเทคโนโลยีอย่างต่อเนื่องและการปรับปรุงคุณภาพ, ประสิทธิภาพและขอบเขตการใช้งานของพวกเขาจะถูกขยายเพิ่มเติม, มีส่วนช่วยให้ปลอดภัย, มีประสิทธิภาพ, และการพัฒนาที่ยั่งยืนของภาคอุตสาหกรรมทั่วโลก.