Корпус Применение труб в газовых скважинах высокотемпературных

январь 4, 2019

Как теоретический вес спиральной стальной трубы рассчитывается?

январь 8, 2019АННОТАЦИЯ

The коррозия сопротивление эмали-с покрытием стальной трубы в 3.5 мас% раствора NaCl, оценивали и сравнивали с таковыми с эпоксидным покрытием трубы с помощью разомкнутой цепи потенциал, линейный ро- сопротивление ризация, и электрохимические spectros импеданса- Тесты копирования. T-001с эмалью суспензия и GP2118 порошок эмали опрыскивали до стальных труб во влажных и электростатических процессах, соответственно. Фазовый состав и микроструктура двух эмалей были охарактеризованы с рентгеновской дифракции и сканирующей электронной микроскопии (SEM). Шероховатость поверхности эмали и их прочность сцепления с стальными подложками была количественно фи-й издом, чтобы понять качество покрытия. SEM изображение показало, что оба типа эмалевых покрытий имеет прочную структуру с изолированными пузырьками. Электрохимические испытания показали высокую коррозионную стойкость эмалевых покрытий как VERI фи-е изд в визуальном осмотре на испытуемых образцов. Особенно, в GP2118 эмаль с покрытием образцы последовательно превзошли эпоксидное покрытие образцов.

КЛЮЧЕВЫЕ СЛОВА: коррозия, спектроскопии электрохимического импеданса, эмалевое покрытие, трубопровод сталь, сканирующая электронная микроскопия

ВВЕДЕНИЕ

природный газ, масло, и опасные жидкие передачи и сбора трубопроводы достигли 484,000 миль в U.S.1 Старение трубопроводов сталкиваются с уменьшенными

срок службы и надежность в результате коррозии. Они могут быть защищены от коррозии защитного покрытия, катодная защита, и использование ингибиторов коррозии. Покрытие в качестве физического барьера для электролита Пенетра- Тион является одним из наиболее эффективных и эф методов фи Cient в смягчении коррозии.

Когда внутри применяются к стальным трубопроводам, Пальто- ING имеет ряд преимуществ. Первый, внутреннее покрытие может предотвратить жидкости или газа из взаимодействующих и взаимодействия с нижележащей сталью. второй, стальных труб с покрытием уменьшает микробиологические отложения и бактерии био пленка Forma- ЦИИ, потому что чем выше шероховатость поверхности непокрытой трубы помогает защитить бактерии и обеспечить условия роста бактериальной colonies.2 Третий и последний, в

Внутреннее покрытие может уменьшить падение давления на большое расстояние трубопровода и, таким образом, мощность, требуемое для передачи нефти и газа. Падение давления в трубе с покрытием, было экспериментально доказано, что 35% ниже, чем в голой стальной трубе при числе Рейнольдса

1 × 107.3

сегодня, состоящий из двух частей растворителя на основе эпоксидных покрытий, без растворителей и слитые связаны покрытий, и полиамидные покрытия широко используются в сырой нефти и природного газа pipelines.4-6 Эти покрытия слабо связанного с

их стали подложки и, таким образом, склонны к недо- пленки corrosion.7

эмаль, в качестве неорганического материала, химически связан с подложкой металлов при температуре от 750 ° С до ~850 ° C. Это может быть не только готовым с гладкой и эстетической поверхностью, но и обеспечить экс- cellent химическая стабильность, хорошая коррозионная стойкость, и долговечность в различных суровых environments.8 В отличие от

эпоксидное покрытие, эмалевое покрытие не имеет недо- коррозии пленки, когда локально нарушена из-за его химической связи с металлической substrates.9 Он широко используется для защиты бытовой кухонной посуды или защиты контейнера стали в промышленности. Его коррозия вновь- sistance в качестве защитного покрытия для стальной арматуры в бетонных конструкциях были исследован в предварительно- самоочевидное исследование и показал, чтобы быть удовлетворительным в general.10-11

в этом исследовании, поведение коррозии стальной трубы внутреннего покрытия с двумя типами эмали (T-001 Суспензию и порошок GP2118) был рассмотрен в 3.5 мас% раствор NaCl,. Фазовый состав и микроструктура эмалей были охарактеризованы с рентгеновской дифракции

(XRD) и сканирующей электронной микроскопии (SEM), соответственно. Шероховатость поверхности эмалевого покрытия и его прочность соединения над подложками стальных труб были определены. Электрохимические поведения были изучены с разомкнутой цепи потенциал (OCP), линейная полярная- сопротивление зации (LPR), и электрохимическая imped- Анс спектроскопия (EIS) тесты. Визуальный осмотр были сделаны на тестируемых образцов для каких-либо явных признаков коррозии. Коррозионная стойкость стали эмали с покрытием сравнивают с эпоксидным покрытием стали.

ЭКСПЕРИМЕНТАЛЬНЫЕ ПРОЦЕДУРЫ

Эмалирования и образцы

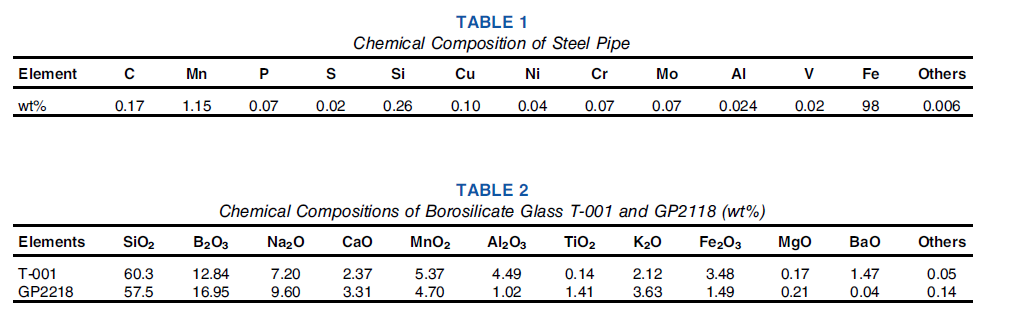

API 5L X65 стальная труба (MRC Global) с 323.85 мм в наружном диаметре и 9.53 мм толщина стенки была использована в качестве подложки металла в данном исследовании. Химический состав стали, предоставленной поставщиком представлена в таблице 1. Стальная труба была первая нарезают 18 25 мм × 50 купонные образцы мм. Образцы резки были затем стали взорван для 1 мин, чтобы избавиться от окалины и ржавчины, и, наконец, очищается

коммерчески доступные чистки растворитель.

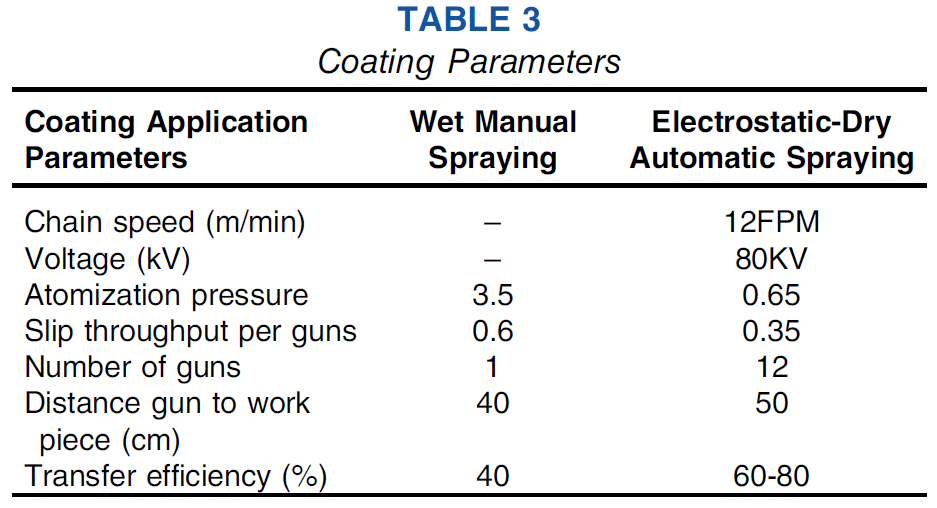

Два типа эмали наносили на стальные образцы: T-001 Суспензию и порошок GP2118. Химические составы Т-001 стеклянные фритты и порошок GP2118 эмали определяли с помощью рентгеновского излучения флуоресценции (РФА) как представлено в таблице 2. Суспензия эмали была подготовлена первыми фрезерными стеклянными фриттами, глина, и некоторые электролиты, а затем смешать их с водой, пока смесь не была в стабильном состоянии подвески. Суспензию эмали вручную распыляется на образцах купонных с использованием пистолета-распылителя, который был приведен в действии струи сжатого воздуха в качестве Специфического ред в таблице 3. Образцы нагревали при 150 ° С в течение 10 мин, чтобы отогнать влагу, Fi красный при 815 ° С в течение 10 мин., и, наконец, охлаждают до комнатной температуры. Для электростатического распыления, порошок GP2118 эмали со средним размером частиц 32.8 мкм был использован. Электрическое поле было сформировано между электродом и соплом образца. частицы Эмаль, самоходный из пистолета-распылителя с помощью потока воздуха, стал отрицательно заряженными, мигрировали к образцу (положительный электрод) и были де- положенное. После включения питания напылении, стальные образцы были перемещены в печи и фи красный цвет при 843 ° С в течение 10 мин., а затем переехал и охлаждают до комнатной температуры. Толщина T-001 Покрытие было под контролем времени распыления, в то время как толщина покрытия GP2118 контролировали по количеству распылителей. Для сравнения, с эпоксидным покрытием стальные образцы были предварительно- подготовлены и испытаны. В этом случае, 3M Scotchkote 323 † эпоксидная, который был применен в трубопроводной отрасли, был использован для покрытия образцов. Стальные образцы были покрыты с помощью кисти эпоксидной смолы при комнатной температуре, а затем сушили на воздухе в течение 3 д до электрохимических испытаний.

Характеристика эмалевых покрытий

Толщина покрытия и шероховатость измеряют с помощью датчика толщины покрытия MiniTest 6008 † и оптический микроскоп Hirox †, соответственно.

Прочность связи между покрытием и подложкой его стали были определены с использованием PosiTest † следующие ASTM D4541-09.12 Для того, чтобы повысить его связь с покрытием, Стандарты — это повторяющиеся вещи с характеристиками, связанными с разнообразием, в экономической и технологической деятельности. 20 тележками мм диаметр у основания была шероховатой с помощью абразивных бумаг, и очищается спиртом, чтобы удалить окисление и загрязнений. База тележки приклеивали с равномерным слоем клея на поверхность теста покрытия. После отверждения для 24 час, покрытие вокруг тележки было удалено с помощью 20 мм режущего инструмента для того, чтобы изолировать куколку на Специфической испытательной зоне гр. Тележка была наконец стащил поверхность образца перпендикулярно со скоростью напряжений 0.4 МПа / с. Максимальная прочность каждого образца с покрытием была записана.

По завершению коррозионных испытаний, фазы в покрытии были рассмотрены непосредственно на поверхности образцов стали с покрытием по XRD (Филипп X'Pert †) с углом дифракции (2Я) колебалась от 10 ° до 55 °. Поперечные сечения эмали с покрытием образцов были подготовлены для анализа микроструктуры с SEM (Hitachi S4700 †). Каждый образец эмаль с покрытием впервые был установлен в холодном эпоксидной смоле (EpoxyMount †, Allied High Tech Products, Inc.) и разрезали на 10 толщина сечение мм с использованием алмазной пилы. Бесшовная труба, сечение было отшлифовать с твердосплавными работ в 1200 зернистость, промывают деионизированной водой, и, наконец, сушат на воздухе при комнатной температуре перед экспертизы. СЭМ изображения были проанализированы с помощью программного обеспечения ImageJ † для оценки пористости.

Электрохимические тесты

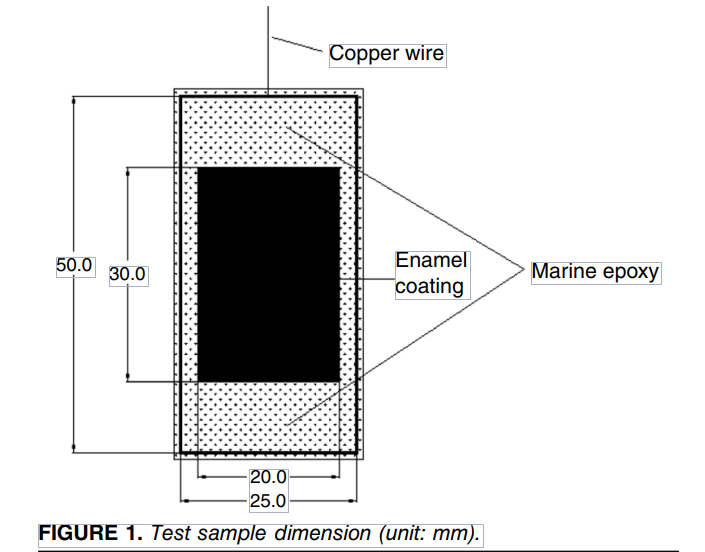

Каждый образец был припаян с медным проводом для электрохимических измерений, как показано на рисунке 1. Все стороны образца, за исключением эмали- или эпоксидным покрытием лицо были покрыты морской эпоксидной смолы.

Воздействию эмали или эпоксидной области было 30 мм × 20 мм по размеру.

Все образцы были погружены в 3.5 мас% раствора NaCl с рН 7 и испытывали при комнатной темпера- ры для 69 г. Раствор готовили путем добавления очищают хлорид натрия изд (Фишер Научным, Inc.) в дистиллированной воде.

На момент 1, 3, 6, 13, 27, 41, 55, а также 69 г, OCP, LPR, и EIS испытание было проведено для мониторинга эволюции коррозии эмали- и с эпоксидным покрытием стальных образцов. Стандартная система три-электрода была использована для электрохимических испытаний, включающий в себя 25.4 мм × 25.4 мм × 0.254 мм платина лист в качестве противоположного электрода, насыщенный каломельный электрод (SCE) в качестве опорного электрода, и образец с покрытием в качестве рабочего электрода. Все три электрода был подключены к Gamry 100 Потенциостат / гальваностат † для сбора данных.

После каждого стабильного OCP (продолжительностью 1 час) было записано, испытание КИС проводили с синусоидальной потенциальной волной 10 мВ по амплитуде вокруг OCP и частота 100 кГц 5 мГц. Испытание LPR проводили путем сканирования диапазона ± 15 мВ вокруг OCP при скорости сканирования 0.167 мВ / с. Кривые LPR используется для определения сопротивления поляризации Rp, который равен наклон линейного участка кривой поляризации вокруг нулевого тока:13

Rp = E = Дг

где & Delta; Е и Дг представляют приращение напряжения и тока, соответственно, на линейном участке кривой поляризации при I = 0. Измерения LPR были использованы для расчета плотности тока коррозии по уравнению Штерн-Гири:13

icorr = vavc = ½2.303dva + βcThRp (2)

где βa и & beta; c представляют собой постоянную анодной тафелевских (0.12) и катодная постоянная Tafel (0.12), соответственно, и icorr является коррозия тока.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Покрытие Характеристика

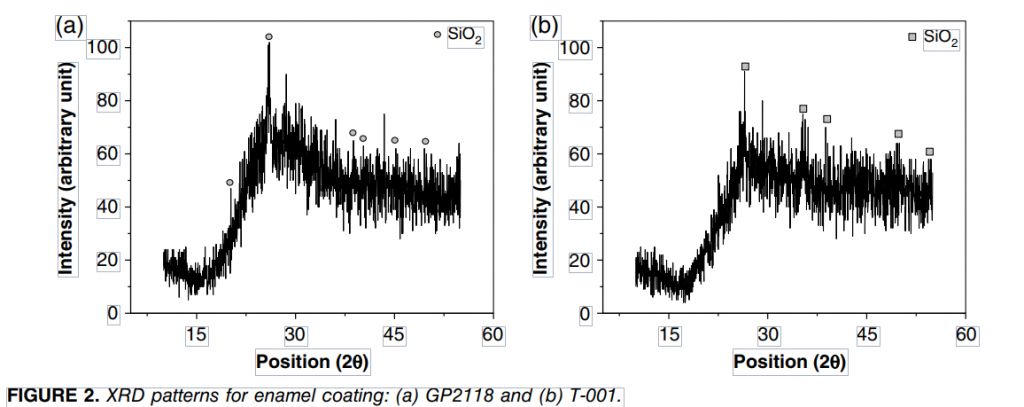

Этапы Эмаль - Рентгенограммы на поверхности GP2118 и Т-001 эмали с покрытием образцов после погружения в 3.5 мас% раствора NaCl, для 69 д идентифицируются и отображаются на рисунке 2. Кварц SiO 2 присутствует в обоих типах эмалевых покрытий. Самые высокие пики интенсивности кварца SiO2 были на 26 ° и 26,5 ° для GP2118 и Т-001 эмали, соответственно.

Микроструктура в Enamel / субстрата Интерфейс - поперечный разрез SEM изображений на границе раздела сталь / покрытие с различными Магни катионов фи представлены на рисунке 3. Эмаль покрытие имеет прочную структуру с отключенным пузырьками воздуха по всей толщине покрытия (фигуры 3[a1] а также [b1]). Воздушные пузырьки были сформированы в ходе химического высокотемпературных

Реакция эмали стеклофритты со сталью во время фи кольца process.14-15 Эмали покрытие имеет многочисленное

изолированные небольшие поры, за исключением GP2118 эмали, которая имеет несколько больших пор с диаметром приблизительно 105 Мкм. Содержание пористости T-001 эмали Было измерено, 4.26%, что ниже, чем 12.72% для GP2118 эмали. фигуры 3(a2) а также (Би 2) показать Магни фи-е изд эмали / стальные интерфейсы, при котором малые выступы-Fe врастают в эмалевым покрытием для формирования различных опорных точек. Эти эпитаксиальные частицы шпинелей улучшить сцепление между эмалью и ее стало substrate.16

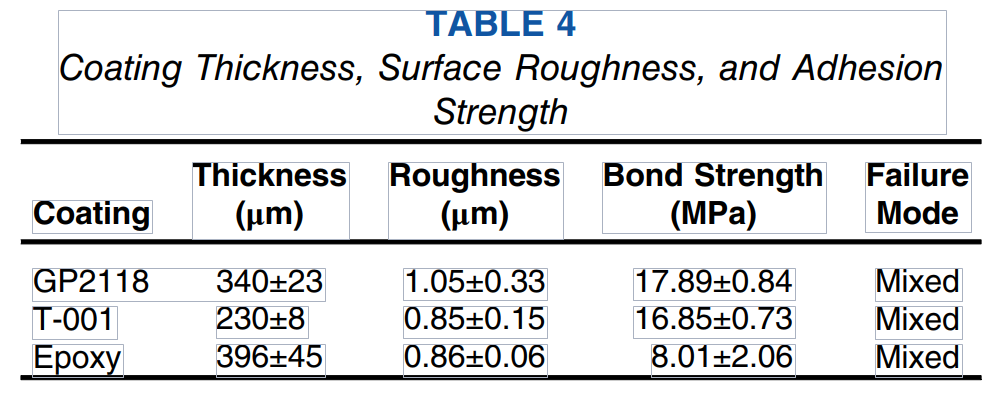

Pull-Off Прочность - Измеренное толщину, шероховатость поверхности, и прочность соединения трех типов покрытий приведены в таблице 4. Среднее и стандартное отклонение толщины и шероховатости поверхности каждого покрытия были рассчитаны из

27 Измерения, сделанные из трех различных образцов, которые были отполированы, чтобы иметь плоскую поверхность для испытания от вытягивания. Среднее и стандартное отклонение прочности связи каждого покрытия были рассчитаны из трех испытаний на отрыв, проведенных. Как видно из таблицы 4 что эпоксидное покрытие является самым толстым (396 Мкм) и т-001 Эмаль является самым тонким (230 Мкм). The

шероховатость трех покрытий составляет около 1 Мкм, указывает на гладкие поверхности во всех образцах.

По завершении отрыва испытаний, тележки и разрушения поверхности подложки показаны на рисунке 4. В тесте связи тяговой-офф, четыре возможных видов отказов включают: (1) адгезия разрыв между покрытием и его стальной подложкой, (2) когезии разрыв в пределах слоя покрытия, (3) клей перерыв, а также (4) смешанный перерыв или комби- нация вышеуказанных перерывов на нескольких locations.17

Эмаль покрытие имеет смешанный режим отказа в- volving разрыв внутри покрытия (сплоченный перерыв) и перерыв в клей используется для приклеивания Долли образца. Эпоксидное покрытие также имеет смешанный режим отказа с участием разрыва внутри покрытия (сплоченный перерыв), разрыв между покрытием и стальной подложкой (клей перерыв), и разрыв клея. Там нет клейких перерывов для эмалевых покрытий, так как опорные точки на границе раздела увеличивают сцепление между покрытием эмали и ее подложками стала, как показаны на рисунке 3. Конкретно, GP2118 эмалевое покрытие имеет самую высокую прочность сцепления со средним значением 17.89 MPa, эпоксидное покрытие имеет самую низкую прочность соединения 8.01 MPa, и т-001 эмалевое покрытие имеет прочность соединения 16.85 MPa.

фигуры 5(Стандарты — это повторяющиеся вещи с характеристиками, связанными с разнообразием, в экономической и технологической деятельности.) а также (b) представляют Магни поверхностные трещины фи-е изд морфологию, как показано на рисунках 4(a2) а также (Би 2), соответственно. Когда тележка была стянули образец с покрытием под прямым углом, трещина и распространяется на большие пузырьки воздуха в пределах Coat- ИНГ при возрастающем НАГРУЗОК. цифры 6(Стандарты — это повторяющиеся вещи с характеристиками, связанными с разнообразием, в экономической и технологической деятельности.) а также (b) Показать SEM изображений для сечений тестируемого SPE- cIMEnS в прямоугольной площади фигур 4(a2) а также (Би 2), соответственно. Перелом поверхность образцов обычно сглаживает с минимальными ОСТАЛАСЬ Coating толщины ПРИМЕРНО 70 мкМ и

40 мкМ Для GP2118 и Т-001 эмали, соответственно. В сравнении с фигурном 3, цифры 6(Стандарты — это повторяющиеся вещи с характеристиками, связанными с разнообразием, в экономической и технологической деятельности.) а также (b) Показывает, что трещина ПОВЕРХНОСТИ далеки от соответствующих Bonding послойно на Эмаль / субстратные интерфейсы и пройти через самое слабый СЛОЙ, соединяющий КРУПНЫЕ Пузырьки воздуха в покрывающем, ПОТОМУ прилипание Эмали на стальных поверхностях Химически укреплены рост эпитаксиального шпинеля ЧАСТИЦ в Эмаль при химической реакции в фи RING ProcESS.16