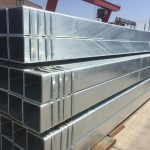

Оцинкованная квадратная структурная полая секция (SHS)

Декабрь 2, 2025

Композитная стальная труба с футеровкой из биметаллического сплава: Анализ материала внутренней и внешней трубы

Декабрь 9, 2025Слияние необходимости и экономии: Биметаллическая композитная стальная труба с футеровкой из коррозионностойкого сплава от Abtersteel

Фундаментальная задача при проектировании трубопроводных систем для энергетики, химическая, и металлургического сектора заключается в преодолении внутреннего противоречия: потребность в материалах, которые одновременно обладают высокой структурной целостностью и способностью выдерживать давление – обычно удовлетворяется прочными, экономичная углеродистая сталь, обеспечивающая абсолютную стойкость к чрезвычайно агрессивным химическим веществам., высокие температуры, и сложные агрессивные среды — область, зарезервированная для дорогостоящих, высоколегированные материалы, такие как нержавеющая сталь и суперсплавы на основе никеля.. Традиционные решения поставили перед трудным выбором: либо использовать дорогостоящие твердый коррозия-устойчивые трубопроводы, принятие огромных капитальных затрат и часто низкой механической прочности материала, или полагаться на неметаллические накладки, которые очень чувствительны к механическим повреждениям, сбой термоциклирования, и абразивный износ. Успешная разработка Abtersteel и коммерциализация Биметаллическая композитная стальная труба с футеровкой из коррозионностойкого сплава представляет собой сдвиг технологической парадигмы, разрешая это противоречие с помощью передовой металлургической связи, которая плавно объединяет структурную прочность внешней оболочки из углеродистой стали с превосходными, индивидуальная химическая стойкость внутреннего вкладыша — будь то сверхнизкоуглеродистая нержавеющая сталь или усовершенствованная SHS сплав на основе никеля. Этот комплексный подход обеспечивает проверенную производительность за небольшую часть затрат., сделать ранее непомерно дорогие материалы экономически выгодными для крупномасштабного промышленного внедрения, достижение такой же существенной экономии затрат, как и две трети для систем из нержавеющей стали и удивительный одна шестая для систем сплавов на основе никеля по сравнению с их твердыми аналогами.

1. Экономический императив и металлургическое решение: Интегрированная философия дизайна

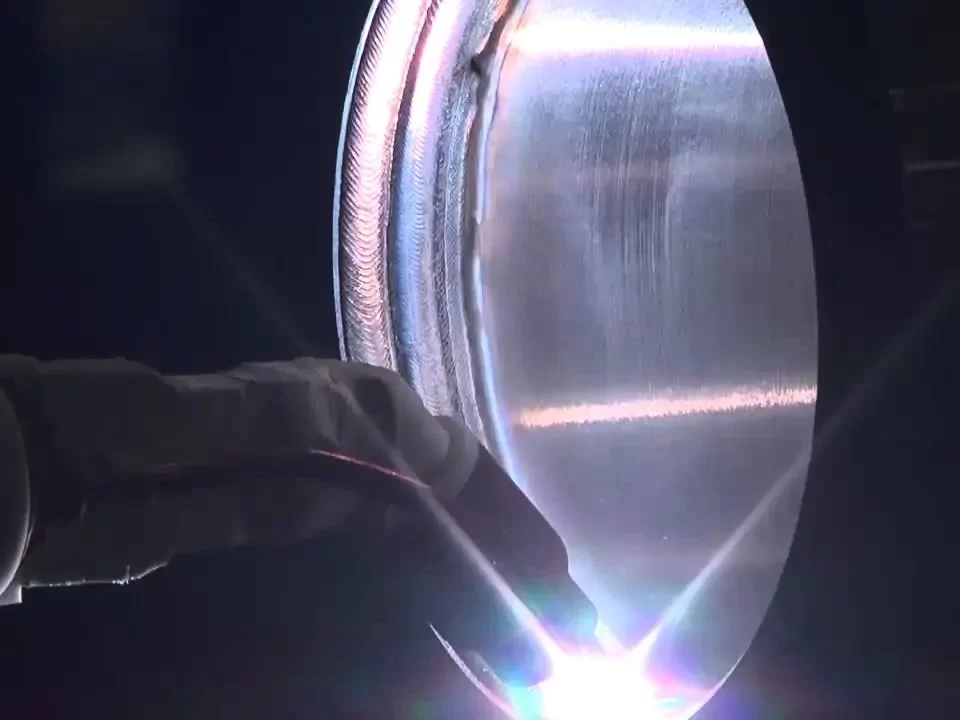

Основной инновацией, лежащей в основе композитных труб Abtersteel, является реализация настоящая металлургическая связь между вкладышем и внешней стальной трубой. Это не просто механическая посадка или слой химического клея.; это постоянный, междиффузионное соединение, обеспечивающее работу лейнера и трубы как единого целого., структурно единый компонент. Это различие имеет решающее значение, поскольку оно исключает риск разрушения хвостовика., коробление, или термическое разделение при быстрых колебаниях температуры и давления — распространенные виды отказов в неметаллургически связанных системах.. Композитная структура принципиально использует лучшие характеристики обоих материалов.: внешний слой (обычно высокопрочный, бюджетный $\text{A}106$ или же $\text{A}335$ углеродистая сталь) выдерживает большую часть давления и внешних механических нагрузок, в то время как тонкий внутренний вкладыш (дорогой, специальный сплав) обеспечивает полную, непроницаемый барьер для агрессивной технологической жидкости.

Стратегический гений заключается в экономическом результате: потому что целостность давления достигается за счет толстой, недорогая внешняя сталь, внутренний коррозионный барьер может быть сделан значительно тоньше, чем труба из цельного сплава, рассчитанная на такое же давление.. Такое оптимизированное распределение материалов является источником значительного преимущества в затратах.. Abtersteel сосредоточила свои усилия на разработке двух различных технологий футеровок, чтобы охватить весь спектр проблем промышленной коррозии., осознавая, что ни один сплав не является оптимальным для всех сред. Первое решение ориентировано на общее, но агрессивный, химические процессы, требующие высокой стойкости к нержавеющей стали, в то время как второй нацелен на самые экстремальные, высокотемпературные химические среды, в которых могут выжить только суперсплавы на основе никеля.

2. Трубы из нержавеющей стали: Защита от межкристаллитной коррозии (Сверхнизкоуглеродный фокус)

Для большинства агрессивных применений в нефтехимической и химической промышленности, где в технологической среде могут присутствовать кислоты., едкие растворы, или хлориды при умеренных температурах — нержавеющая сталь (SS) оказывает необходимое сопротивление. тем не мение, стандартные аустенитные нержавеющие стали, особенно те, которые используются в системах сварных труб., обладать фундаментальным Ахиллесом’ каблук: межцентральная коррозия (МКГР).

IGC — это локализованный, механизм катастрофического отказа срабатывает при стандартном СС (как $304$ или же $316$) подвергается воздействию температур между $450^{\circ}\text{C}$ а также $850^{\circ}\text{C}$— диапазон, обычно встречающийся во время сварки или последующей термообработки для снятия напряжений, необходимой для толстой внешней оболочки из углеродистой стали.. В этой чувствительной температурной зоне, Атомы углерода внутри матрицы нержавеющей стали мигрируют к границам зерен и выпадают в осадок. Карбиды хрома ($\text{Cr}_{23}\text{C}_{6}$). Эти осадки локально поглощают хром., в результате чего зона, обедненная хромом непосредственно прилегает к границам зерен. Поскольку хром является элементом, ответственным за пассивность нержавеющей стали. (его защитный оксидный слой), границы зерен становятся уязвимыми для коррозионного воздействия, что приводит к быстрому, глубокое проникновение коррозии и возможное разрушение конструкции, даже в умеренно агрессивных средах.

Технологические меры по смягчению последствий Abtersteel сосредоточены на источнике: использование Ультра-низкоуглеродистый (L-класс) Нержавеющая сталь (такие как $\text{TP}304\text{L}$ или же $\text{TP}316\text{L}$) для лайнера. Строго контролируя содержание углерода ниже $0.03\%$ (часто стремятся к еще более низким значениям), материал эффективно останавливает процесс сенсибилизации. В матрице просто недостаточно углерода для образования разрушительных карбидов хрома., обеспечение того, чтобы необходимая концентрация хрома оставалась однородной на границах зерен. Это критическое химическое ограничение гарантирует, что внутренний вкладыш полностью сохраняет свои свойства., внутренняя стойкость к межкристаллитной коррозии после неизбежное термоциклирование, связанное с процессом металлургического соединения и необходимой сваркой внешней оболочки из углеродистой стали во время изготовления и монтажа труб.. Такое внимание к химической чистоте материала футеровки гарантирует, что готовая композитная труба сохранит ожидаемую коррозионную стойкость., проверка структурной целостности всей системы и обеспечение проверенного соотношения стоимости и производительности, примерно $1/3$ Стоимость труб из нержавеющей стали.

3. Трубы с футеровкой из сплава на основе никеля: Покорение экстремальных условий (Технология СВС и термический стресс)

Для сред, которые превосходят возможности химической или термической стойкости даже самых сложных нержавеющих сталей, таких как восстановительные кислоты высокой концентрации. (например., соляная или серная кислота), среды, содержащие высокие концентрации хлоридов при повышенных температурах, или чрезвычайно горячий дымовой газ, содержащий соединения серы и азота, раствор должен поворачиваться в сторону Суперсплавы на основе никеля. Эти сплавы, богатый никелем, хром, и молибден (например., в $\text{CrMoFe}$ семья), обладают беспрецедентной устойчивостью к точечной коррозии, щелевая коррозия, коррозионное растрескивание под напряжением (SCC), а также, критически, превосходная высокотемпературная стабильность.

Требования этих сред – общие для гидропереработки, установки рекуперации серы, и специализированные химические реакторы — оправдывают пятикратную надбавку к цене никелевых сплавов по сравнению с нержавеющей сталью.. Задача, Однако, труба из цельного никелевого сплава стоит астрономически дорого, делая крупномасштабные системы экономически несостоятельными. Передовая технология футеровки Abtersteel, неявно используя такие методы, как Самораспространяющийся высокотемпературный синтез (SHS) или аналогичные методы контролируемого взрывного/диффузионного соединения для достижения металлургическая облигация, обеспечивает возможность экономичного использования этого превосходного материала..

Техническое обоснование выбора никелевых сплавов выходит далеко за рамки простой коррозионной стойкости.:

-

Высокотемпературная химическая стойкость: Никелевые сплавы обладают исключительной устойчивостью к окисление, сульфидейшн, азотирование, и карбуризация при температуре значительно выше $600^{\circ}\text{C}$, виды отказов, которые быстро разрушают нержавеющую сталь.

-

Отличная свариваемость: В отличие от некоторых высокопрочных сталей, никелевые сплавы сохраняют хорошую свариваемость, упрощение процесса создания окончательной композиционной конструкции.

-

Решающая термическая стабильность: Основным инженерным преимуществом, которое использует Abtersteel, является тот факт, что сплавы на основе никеля обладают коэффициент теплового расширения это очень близко к внешнему слою из углеродистой стали.. Такое сходство является абсолютным механическим преимуществом в процессе склеивания и на протяжении всего срока эксплуатации трубы.. Когда труба нагревается и остывает, минимальное несоответствие температурных напряжений между внутренней гильзой и внешней оболочкой предотвращает высокие напряжения, которые могут привести к растрескиванию, расслоение, или коробление гильзы — вид разрушения, особенно актуальный в термоциклических промышленных процессах.. Это совокупное превосходство — непревзойденная коррозионная стойкость в сочетании с термической совместимостью — оправдывает стоимость исходного материала футеровки и, при изготовлении методом Abtersteel, приводит к ошеломляющей экономии средств одна шестая цена трубы из цельного никелевого сплава.

4. Честность производства, Гарантия производительности, и экономические компромиссы

Вся коммерческая и структурная ценность биметаллических композитных труб зависит от целостность металлургической связи. Инженер-строитель должен иметь абсолютную уверенность в том, что лейнер не отделится от внешней оболочки под действием комбинированного осевого воздействия., обруч, и термические нагрузки эксплуатационной эксплуатации. Производственный процесс Abtersteel включает строгие показатели контроля качества для проверки этой связи.:

-

Тестирование прочности сцепления: Образцы регулярно подвергаются испытание на прочность на сдвиг для обеспечения того, чтобы граница металлургической связи превышала требуемую минимальную прочность, часто проверяют механизм разрушения, чтобы убедиться, что он происходит в более слабом основном материале, а не в самой линии соединения..

-

Неразрушающий контроль (NDT): Каждая длина композитной трубы подвергается полной Ультразвуковой контроль (UT). Процесс UT проверяет непрерывность линии соединения по всей длине и окружности., отметка любых мельчайших участков расслоения или отсутствия слияния, обеспечение нулевой терпимости к дефектам соединения.

-

Давление и механические испытания: Готовая композитная труба подвергается стандартным гидростатическим и механическим испытаниям., подтверждение того, что структурные характеристики внешней оболочки из углеродистой стали соответствуют соответствующим структурным нормам. (например., Это ТРУБА, соответствующая ASME B36.10 и B36.19.), в то время как вкладыш остается структурно прикрепленным и бескомпромиссным.

Экономическое решение между двумя линиями продукции — с футеровкой из нержавеющей стали и. Футеровка из сплава на основе никеля — это расчетный компромисс, основанный на серьезности условий эксплуатации.. Если процесс коррозионный, но температура умеренная, а уровень хлоридов можно контролировать., в Труба из нержавеющей стали предлагает наиболее экономичное решение (1/3 расходы), обеспечение достаточного сопротивления без более высокой стоимости никеля. тем не мение, когда известно, что окружающая среда вызывает высокотемпературную коррозию, $\text{SCC}$, или быстрое окисление, Единственным экономически целесообразным вариантом длительного срока службы является Труба с футеровкой из никелевого сплава, где первоначальная высокая стоимость материала вкладыша амортизируется за счет $1/6$ себестоимость производства и десятилетия гарантированной, бесперебойное обслуживание. Это индивидуальное предложение материалов гарантирует, что клиент получит минимально необходимый уровень коррозионной стойкости, не платя за материал, который является структурно избыточным..

| Особенность | Труба из нержавеющей стали (Представительный класс: 316L) | Труба с футеровкой из сплава Ni (Представительный класс: Сплав NiCrMoFe) |

| Материал внешней трубы | Углеродистая сталь (например., $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}11$) | Углеродистая сталь (например., $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}22$) |

| Материал внутреннего вкладыша | Сверхнизкоуглеродистая аустенитная нержавеющая сталь ($\text{L}$-Класс) | Сплав никель-хром-молибден-железо (Суперсплав) |

| Метод склеивания | Металлургическое соединение (Диффузия/взрыв/рулонная оболочка) | Усовершенствованное металлургическое соединение (например., СВС или аналогичный процесс) |

| Первичный очаг коррозии | Межкристаллитная коррозия и общая кислотная/хлоридная коррозия | Высокотемпературное окисление/сульфидейшн, Питтинг, $\text{SCC}$ |

| Ключевое преимущество лайнера | Ультра-низкий $\text{C}$ содержание предотвращает сенсибилизацию/истощение Cr | Начальство $\text{T}$ стабильность и низкий коэффициент теплового расширения |

| Коэффициент экономии затрат | $\approx 1/3$ стоимость цельной трубы SS | $\approx 1/6$ стоимость твердого тела $\text{Ni}$-Труба из сплава |

| Применимый стандарт | На основе $\text{ASTM} \text{ A}264/\text{A}263$ (Концепции плакированных пластин) | Индивидуальные $\text{API}/\text{ASME}$ спецификации для усовершенствованной облицовки |

| Химический состав лайнера (Репрезентативный пример: 316L & По сплаву) | 316L (Макс/Диапазон) | Сплав NiCrMoFe (Приблизительный диапазон) |

| Углерод (С) | $\leq 0.03\%$ (Решающее значение для $\text{IGC}$ защита) | $\leq 0.08\%$ |

| Хром (CR) | $16.0\% – 18.0\%$ | $20.0\% – 23.0\%$ |

| Никель (Ni) | $10.0\% – 14.0\%$ | $\text{Balance}$ ($\sim 58.0\% – 65.0\%$) |

| молибден (МО) | $2.0\% – 3.0\%$ | $8.0\% – 10.0\%$ |

| Железо (Fe) | $\text{Balance}$ | $2.5\% – 7.0\%$ |

| Другие элементы | $\text{P, S, Si}$ контролируемых | $\text{Nb, W}$ для усиления/коррозионной стойкости |

| Обзор производительности и приложений | Нержавеющая сталь с подкладкой (SS) | Сплав на основе никеля с футеровкой (По сплаву) |

| Растяжение требования | Управляется Outer Steel (например., $\text{A}106$) | Управляется Outer Steel (например., $\text{A}106$) |

| Требования к термообработке. | $\text{PWHT}$ применяется к внешней стали; Вкладыш должен противостоять сенсибилизации | $\text{PWHT}$ применяется к внешней стали; Лайнер противостоит термическому разложению |

| Типичное применение | Химическая обработка, мягкий кисловатый сервис, водоподготовка | ВЧ/Ч${2}\text{SO}{4}$ оказание услуг, высокотемпературные реакторы, тяжелый кислый газ |

| Ключевая особенность | Высокая рентабельность; отличный $\text{IGC}$ сопротивление | Экстремальная коррозия/высокая $\text{T}$ сопротивление; превосходная термическая стабильность |

| Толщина вкладыша | Минимизировано для оптимизации затрат ($\sim 2.5 \text{ mm}$ в $5 \text{ mm}$ типичный) | Минимизировано для оптимизации затрат ($\sim 2.0 \text{ mm}$ в $4 \text{ mm}$ типичный) |

| Допуск толщины | Управляется $\text{OD}$ внешней трубы, $\pm 0.75\%$ из $\text{OD}$ (Стандарт трубы) | Толщина лайнера контролируется $\pm 10\%$ номинальной толщины гильзы |

6. Логистический императив: Полевая сварка, Совместная целостность, и проблема соединения разнородных металлов

Переход биметаллических композитных труб от компонента высокоэффективного материала к полностью реализованной эксплуатационной трубопроводной системе открывает новые возможности., критическая инженерная задача, которую необходимо решать с той же металлургической строгостью, что и при ее производстве.: сложность полевая сварка и целостность соединений. Композитная труба эффективна настолько, насколько эффективна ее самое слабое место., и эта слабость всегда является местом соединения, где непрерывный коррозионный барьер гильзы прерывается.. Процесс установки требует специальных процедур, которые одновременно поддерживают структурную прочность внешнего слоя углеродистой стали., предотвратить сенсибилизацию или термическое повреждение внутреннего вкладыша из сплава, и восстановить химический барьер на границе раздела, часто требуются точные методы сварки разнородных металлов и использование специализированных переходных компонентов..

Восстановление коррозионного барьера на стыке

Когда композитная труба разрезается и готовится к соединению, вкладыш из высокопрочного сплава обязательно оголяется на торцевой поверхности. Если бы секции трубы были просто сварены встык с использованием стандартной процедуры для углеродистой стали., коррозионная среда получит прямой доступ к незащищенной внешней стали, приводящие к катастрофическому выходу из строя всей системы изнутри. Следовательно, процесс соединения представляет собой тщательно контролируемую двухэтапную операцию.

Первый, толстый, Несущая внешняя оболочка из углеродистой стали сварена обычным способом., высокопрочные методы сварки, подходящие для основного материала (например., соответствие $\text{A}106$ класс). Этот сварной шов является основой конструкции., требующий стандартного предварительного нагрева и точного Послесварочная термообработка (ПВТ) для снятия остаточных напряжений и оптимизации микроструктуры металла сварного шва и зоны термического влияния углеродистой стали. (СДЕЛАЙТЕ), в соответствии с такими кодами, как ASME B31.3. тем не мение, для этого требуется термический цикл PWHT, обычно в пределах $600^{\circ}\text{C}$ в $750^{\circ}\text{C}$, представляет непосредственную угрозу для внутреннего вкладыша из нержавеющей стали, риск сенсибилизации и осаждения карбида хрома, обсуждавшихся ранее, даже если сверхнизкоуглеродистый ($\text{L}$-класс) используется вкладыш, поскольку длительное тепловое воздействие все еще может дестабилизировать материал. Процедуру необходимо точно контролировать, чтобы минимизировать время пребывания в зоне сенсибилизации..

второй, и самое критичное, как только внешний сварной шов конструкции будет завершен и $\text{PWHT}$ выполняется, коррозионный барьер должен быть тщательно восстановлен на открытой поверхности соединения.. Это достигается путем проведения специализированных, внутренний наплавка, использование присадочного металла, соответствующего составу внутренней гильзы (например., $316\text{L}$ наполнитель для $316\text{L}$ лайнер, или $\text{NiCrMo}$ наполнитель для гильзы из никелевого сплава). Этот высококвалифицированный сварной шов необходимо наносить на открытую углеродистую сталь соединения и снова приваривать к вкладышу из сплава., создание непрерывного, защитный сварной валик, который полностью защищает внешнюю сталь от технологической жидкости. Техническая сложность усугубляется тем, что это сварной шов из разнородных металлов (легированный наполнитель на основе из углеродистой стали), требующие тщательного выбора буферных слоев или совместимых расходных материалов во избежание образования хрупких интерметаллических фаз, которые могут растрескиваться под эксплуатационными нагрузками. Весь успех композитной системы в полевых условиях зависит от точности и проверенной целостности этого окончательного решения., внутренний, антикоррозийный сварной шов.

Специализированные переходные катушки и фитинги

Для сложных трасс трубопроводов с коленями, тройники, редукторы, и фланцы, использование готовых конструкций композитные фитинги или же переходные детали часто является обязательным. Сложная геометрия локтя, например, не может быть надежно облицовано на месте. Вместо, Abtersteel производит эти компоненты, используя специальные методы внутренней плакировки или биметаллические пластины, сваренные взрывом и подвергнутые гидроформованию.. Для соединения композитной трубы с существующим оборудованием или специализированными компонентами. (например., клапаны, лакированные бальные туфли), изготовленный по индивидуальному заказу переходные катушки используются. Эти катушки имеют короткую часть из твердого сплава на одном конце. (соответствие лайнеру) который приварен к оборудованию, и биметаллическая композитная конструкция на другом конце, позволяя полевой команде выполнять более легкие, предсказуемый конструкционный сварной шов с внешней углеродистой сталью и конечным наложением сплава, тем самым упрощая самые сложные точки соединения и обеспечивая бескомпромиссную непрерывность антикоррозионного барьера.. Сложные инженерные решения, используемые при производстве этих фитингов, имеют решающее значение для обеспечения логистической жизнеспособности биметаллической трубопроводной системы для крупномасштабных промышленных проектов..

7. Экономика жизненного цикла двойной металлургии: Помимо первоначальных капитальных затрат

Хотя первоначальная экономия средств —$1/3$ для футеровки из нержавеющей стали и $1/6$ для систем с футеровкой из никелевых сплавов — являются непосредственным и наиболее убедительным коммерческим стимулом для внедрения композитных труб Abtersteel., истинное экономическое превосходство подхода двойной металлургии можно в полной мере оценить только посредством комплексного Стоимость жизненного цикла (ООО) анализ. Моделирование LCC выходит за рамки простой закупочной цены (Капвложения) включить долгосрочные эксплуатационные расходы (Эксплуатационные расходы), обслуживание, время простоя, и циклы замены в течение ожидаемого срока службы проекта от 20 до 30 лет..

Отделение коррозии от структурной жизни

Основным экономическим недостатком традиционных материалов трубопроводов, работающих в коррозионно-активных средах, является сочетание их коррозионной стойкости с структурной целостностью.. Когда ржавеет прочная труба из нержавеющей стали, толщина структурной стены сразу уменьшается, напрямую ставя под угрозу его рейтинг сдерживания давления и вынуждая к ранней замене. Фигура, при неметаллических вкладышах (как $\text{FRP}$ или же $\text{PTFE}$ покрытия) выйти из строя из-за абразивного износа, растрескивание под термическим напряжением, или локализованная химическая атака, нижележащая стальная подложка обнажена, что приводит к быстрому, катастрофическая коррозия, которая требует немедленной и дорогостоящей остановки и замены.

Биметаллическая композитная труба принципиально отделяет два режима отказа. Структурная целостность основана на толстой, прочная углеродистая сталь, который полностью защищен от агрессивной среды. Коррозионный барьер, тонкий лайнер, защищен от внешних механических нагрузок. Выход из строя футеровки крайне маловероятен, учитывая ее металлургическую связь и превосходную химическую стойкость., но даже если произойдет незначительное локальное проникновение, отказ локализован и медленный. Таким образом, прогнозируемый срок службы трубы почти полностью определяется устойчивостью внешней стали к внешним факторам. (например., атмосферная коррозия), а не внутренняя технологическая жидкость, существенное продление срока службы компонента. Это расширило, предсказуемый срок службы снижает требуемые Дисконтированный денежный поток (DCF) для будущей замены на десятилетия.

Количественная оценка стоимости простоя и технического обслуживания

В нефтехимической и энергетической отраслях, стоимость незапланированного простоя часто затмевает первоначальную стоимость материала вышедшего из строя компонента.. Один день остановки крупного нефтеперерабатывающего или химического завода может привести к потере производственных доходов на миллионы долларов.. Трубопроводы из твердого сплава, в то время как устойчивый, в конце концов поддаётся ползанию, термическая усталость, или локализованная эрозия, требующие плановых отключений для проверки и замены. Неметаллические вкладыши, из-за присущей им восприимчивости к температурным скачкам и механическому воздействию., являются частыми виновниками внеплановый события простоя. Композитная труба, благодаря превосходной структурной стабильности и чрезвычайной стойкости к коррозии и термической усталости металлургически связанного внутреннего вкладыша (особенно термическая совместимость никелевого сплава), значительно сводит к минимуму циклы планового и внепланового технического обслуживания, связанные с внутренней коррозией или деградацией материала..

Модели LCC последовательно показывают, что первоначальные капитальные затраты на композитную трубу выше, чем на трубу из углеродистой стали., общая стоимость владения более 25 лет значительно ниже, чем у труб как из цельного сплава, так и из неметаллических материалов., подтверждение подхода двойной металлургии как наиболее финансово ответственного долгосрочного решения для агрессивной перекачки жидкости.

8. Будущие траектории и необходимость стандартизации биметаллических композитов

Успешный вывод на рынок труб с футеровкой из нержавеющей стали и сплавов на основе никеля компанией Abtersteel не является завершением цикла разработки., Это, скорее, важная веха, которая указывает на многообещающую и важную будущую траекторию развития высокоэффективных трубных материалов во всем мире.. Постоянные исследования и разработки направлены на расширение возможностей как материалов вкладышей, так и самого производственного процесса..

Раздвигая границы: Экзотические вкладыши и повышенное давление

Новое поколение технологии композитных трубопроводов уже изучается., сосредоточив внимание на еще более экзотических вкладышах, которые предназначены для весьма специфических, нишевые коррозионные среды, с которыми не справляются должным образом нержавеющая сталь или стандарт $\text{NiCrMoFe}$ сплавы. Сюда входит исследование Композитные трубы с титановым покрытием, необходим для процессов, связанных с влажным хлором и окисляющими хлоридами, и потенциально Циркониевые трубы, которые обеспечивают исключительную устойчивость к восстанавливающим кислотам в высоких концентрациях.. Проблема здесь заключается не столько в механизме соединения, сколько в управлении значительными различиями в коэффициентах теплового расширения и металлургической совместимости между этими тугоплавкими металлами и углеродистой сталью.. Успех в этих областях откроет возможность использования этих экзотических материалов в приложениях, которые в настоящее время ограничены цельными трубами малого диаметра из-за стоимости..

более того, постоянно ведется работа по повышению номинальных значений рабочего давления и температуры., что требует модернизации внешней оболочки из углеродистой стали до более прочной., низколегированные стали (как $\text{A}335 \text{ P}91$ или же $\text{P}92$) а поверхность соединения выдерживает большие напряжения сдвига и термические колебания.. Это требует уточнения параметров СВС или взрывной связи, чтобы обеспечить целостность связи при $3000+\text{ psi}$ рабочее давление.

Критическая потребность в глобальной стандартизации

В то время как Abtersteel и другие передовые производители придерживаются строгих внутренних стандартов качества., широко распространенный, Уверенное внедрение металлургически связанных биметаллических композитных труб в глобальном масштабе по-прежнему сдерживается отсутствием общепринятого стандарта., специальный международный код дизайна. Фигура, инженеры должны полагаться на фрагментированные стандарты, часто ссылаясь на требования к сварке Нормы ASME по котлам и сосудам под давлением, раздел IX и требования к расчетному давлению Это ТРУБА, соответствующая ASME B36.10 и B36.19. (Технологические трубопроводы), при применении проверок качества оболочки, указанных в АСТМ А263/А264 (для плакированных плит).

Будущий рост этой технологии зависит от международных организаций, таких как $\text{ISO}$ а также $\text{ASME}$ создание всеобъемлющего, единый стандарт специально для металлургически связанных композитных труб. Такой стандарт будет определять четкие требования к минимальной прочности соединения на сдвиг., допустимые несклеенные площади, проверенные UT, приемлемые процедуры PWHT для предотвращения сенсибилизации $\text{L}$-вкладыши класса, и правила проектирования сложных композитных фитингов. Достижение этой стандартизации устранит неопределенность проектирования., ускорить принятие регулирующих органов, и позволят инженерам по всему миру интегрировать превосходные преимущества LCC биметаллических композитных труб в их наиболее важные инфраструктурные проекты., подтверждая свой статус незаменимого материального решения для будущего работы с агрессивными жидкостями..