Reforzar la mejor lista de precios de ajuste de tuberías

agosto 19, 2025

Aleación 20 US N08020 W.NR. 2.4660: Bar, Hoja, Plato, Tubería, Tubo, revestimiento de cemento, Bridas

agosto 27, 2025Aleación 625 Grado 1 / N06625 de EE.UU. / W.NR. 2.4856: Una visión general completa

Introducción a la aleación 625

Aleación 625, también conocido como inconel 625, N06625 de EE.UU., o W.NR. 2.4856, es una aleación de níquel-cromo-molibdeno reconocida por su excepcional corrosión resistencia, alta resistencia, y fabricación. Desarrollado en la década de 1960, Se utiliza ampliamente en industrias que requieren materiales que puedan soportar entornos extremos, como la ingeniería marina, procesamiento químico, y aeroespacial. La combinación única de elementos de la aleación proporciona una resistencia sobresaliente a las picaduras, corrosión de la grieta, y oxidación, haciéndolo ideal para aplicaciones en condiciones duras. Grado 1 se refiere a la condición recocida, que ofrece el mejor equilibrio de propiedades para uso general.

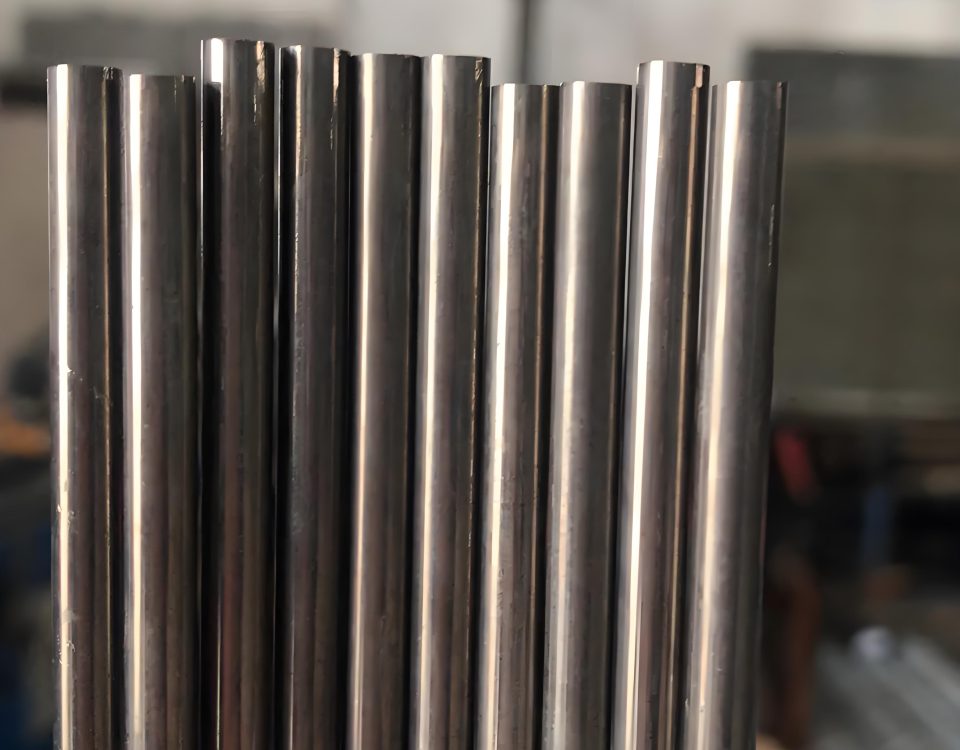

La versatilidad de la aleación se extiende a varias formas, incluyendo tuberías, hojas, barras, y cables, permitiendo que se adapte a necesidades específicas. Su alto contenido de níquel garantiza la ductilidad y la dureza, mientras que el molibdeno y el niobio mejoran su resistencia y resistencia a la corrosión. Aleación 625 Mantiene sus propiedades en un amplio rango de temperatura, de criogénico a 1800 ° F (982° C), haciéndolo adecuado para aplicaciones de baja y alta temperatura. En comparación con otros materiales como Incoloy 901 o tuberías de acero al carbono como ASTM A671 CC60, Aleación 625 ofrece un rendimiento superior en entornos corrosivos pero a un costo más alto. Este artículo proporciona una exploración detallada de la composición química de la aleación 625, propiedades mecánicas, revestimiento La tubería que se extiende desde la superficie del suelo hacia el interior del pozo para revestir el pozo, procesos de manufactura, aplicaciones, y más, con tablas para referencia rápida. Entendiendo sus características, Los ingenieros pueden apreciar mejor su papel en las soluciones industriales modernas.

Composición química y análisis de materiales

La composición química de la aleación 625 está cuidadosamente equilibrado para lograr sus notables propiedades. La aleación consiste en níquel (mínimo 58%), cromo (20-23%), molibdeno (8-10%), Niobium más tantalum (3.15-4.15%), hierro (máximo 5%), y pequeñas cantidades de carbono (máximo 0.10%), manganeso (máximo 0.50%), silicio (máximo 0.50%), fósforo (máximo 0.015%), azufre (máximo 0.015%), aluminio (máximo 0.40%), titanio (máximo 0.40%), y cobalto (máximo 1.0%). Esta composición se especifica en estándares como ASTM B443 y AMS 5599, Asegurar la consistencia entre los fabricantes.

El níquel forma la base, proporcionar resistencia a los entornos reductores y la estabilidad de alta temperatura. El cromo contribuye a la resistencia a la oxidación formando una capa de óxido protectora, mientras que el molibdeno mejora la resistencia a la corrosión de las picaduras y la grieta en medios que contienen cloruro. Niobium estabiliza la aleación contra la sensibilización y la corrosión intergranular, también ayudando a fortalecer a través del endurecimiento por precipitación. El bajo contenido de carbono minimiza la precipitación de carburo durante la soldadura, Preservar la resistencia a la corrosión en la zona afectada por el calor. En comparación con Incoloy 901 (40-45% resistencia al desgaste, 11-14% cromo, 5-7% molibdeno), Aleación 625 tiene un níquel y molibdeno más altos, ofreciendo una mejor resistencia a la corrosión pero una resistencia ligeramente inferior a alta temperatura. En contraste con los aceros de carbono como API 5L PSL2 BNS (máximo 0.26% carbón, 1.20% manganeso), El alto contenido de aleación de Alloy 625 hace que sea mucho más resistente a la corrosión, pero más costoso y más difícil de fabricar. La estructura austenítica del material asegura una excelente ductilidad y dureza, haciéndolo adecuado para aplicaciones criogénicas también. El análisis muestra que la composición de Alloy 625 le permite funcionar en una amplia gama de entornos corrosivos, Desde el agua de mar hasta las soluciones ácidas, superar a muchos aceros inoxidables y hacerlo una elección preferida para las industrias exigentes.

Propiedades mecánicas de la aleación 625

Aleación 625 exhibe excelentes propiedades mecánicas que permanecen consistentes en un amplio rango de temperatura. A temperatura ambiente, el material recocido (Grado 1) tiene una resistencia a la tracción mínima de 827 MPa (120 KSI), producir fuerza de 414 MPa (60 KSI), y alargamiento de 30%. La dureza es típicamente 145-220 Brinell. Estas propiedades se mantienen hasta temperaturas elevadas; por ejemplo, a 649 ° C (1200° F), La resistencia a la tracción se trata 724 MPa (105 KSI), resistencia a la fluencia 276 MPa (40 KSI), y alargamiento 45%. La alta ductilidad y la dureza de la aleación le permiten soportar cargas dinámicas sin falla quebradizo. [

La fuerza se deriva del endurecimiento de la solución sólida por el molibdeno y el niobio, sin endurecimiento por precipitación significativa. El tratamiento térmico implica el recocido a 871-1038 ° C (1600-1900° F) Para aliviar el estrés, o tratamiento de solución a 1093-1204 ° C (2000-2200° F) Para una resistencia óptima a la fluencia. En comparación con Inconel 718 (resistencia a la tracción 1275 MPA a temperatura ambiente), Aleación 625 tiene menor resistencia pero una mejor fabricación y resistencia a la corrosión. Incoloy 901 ofrece fuerza similar (1150 MPA TENSILE) pero es más propenso a la corrosión en ciertos entornos. Las tuberías de acero al carbono como ASTM A671 CC60 tienen una resistencia mucho menor (415-550 MPA TENSILE) y requerir recubrimientos para protección. API 5L PSL2 BNS tiene un rendimiento de 245 MPa, Adecuado para tuberías pero no para un servicio de alta temperatura. Las propiedades mecánicas de la aleación 625 lo hacen ideal para aplicaciones que requieren resistencia de resistencia y corrosión, como el equipo de procesamiento marino y químico. Su capacidad para retener las propiedades después de la exposición a largo plazo a temperaturas elevadas, con degradación mínima, Asegura una larga vida útil en condiciones exigentes.

Características de resistencia a la corrosión

Aleación 625 se celebra por su excepcional resistencia a la corrosión en una variedad de entornos agresivos.. Resiste la corrosión de picaduras y grietas en medios de cloruro, con un número equivalente de resistencia a las picaduras (MADERA) de aproximadamente 52, muy superior a los aceros inoxidables. La aleación es prácticamente inmune al agrietamiento por estrés por estrés por cloruro y funciona bien en los ácidos oxidantes como nítricos y sulfúricos, así como la reducción de los ácidos. En agua de mar, No muestra un ataque de picaduras o grietas incluso después de una exposición prolongada, y resiste la corrosión de erosión en fluidos de alta velocidad. Las tasas de corrosión en el ácido fosfórico de ebullición son bajas (0.1-0.2 mm/año), y en ácido clorhídrico, Mantiene la integridad hasta ciertas concentraciones.

El alto contenido de molibdeno y cromo forma una película pasiva que protege contra la corrosión localizada, mientras que Niobium se estabiliza contra un ataque intergranular. En comparación con Incoloy 901, que tiene una buena resistencia a la oxidación pero es susceptible a la sulfidación, Aleación 625 es más versátil en entornos mixtos. Inconel 718 ofrece resistencia similar pero se fortalece de manera diferente, haciendo 625 mejor para estructuras soldadas. Los aceros de carbono como ASTM A671 CC60 requieren recubrimientos para protección contra la corrosión, ya que se corroen rápidamente en cloruros o ácidos. API 5L PSL2 BNS está diseñado para un servicio agrio, pero necesita protección adicional para la corrosión general. La resistencia de la aleación 625 se extiende a gases de alta temperatura, con bajas tasas de oxidación de hasta 982 ° C (1800° F). Esto lo hace adecuado para sistemas de desulfuración de gases de combustión y plataformas offshore, Donde es común la exposición a largo plazo a los corrosivos. Su rendimiento en entornos alcalinos y ácidos orgánicos amplía aún más su alcance de aplicación, Garantizar la confiabilidad en diversos entornos industriales.

Fabricación y procesamiento de aleación 625

Aleación 625 se fabrica utilizando procesos estándar para aleaciones de níquel, incluida la fusión de inducción al vacío seguido de la remelulación de electroestro para la limpieza. El trabajo en caliente se realiza entre 871-1204 ° C (1600-2200° F), con recocido a 871-1038 ° C para restaurar la ductilidad. El trabajo en frío mejora la fuerza pero reduce la ductilidad, Entonces es seguido de recocido. La soldadura es excelente, Uso de metales de relleno a juego como Ernicrmo-3, sin necesidad de precalentamiento sino superficies limpias esenciales para evitar la contaminación. El tratamiento térmico posterior a la soldado no es necesario para la resistencia a la corrosión, pero puede usarse para aliviar el estrés.

El mecanizado requiere configuraciones rígidas y herramientas de carburo debido al endurecimiento del trabajo, con velocidades de corte de 10-30 m/mi. La formación se realiza en la condición recocida, con radios de flexión 1.5-3 Times de grosor. En comparación con Incoloy 901, que requiere endurecimiento por precipitación, Aleación 625 es más fácil de procesar, pero aún exige atención para evitar agrietarse. Inconel 718 es similar pero más sensible al tratamiento térmico. Los aceros de carbono como ASTM A671 CC60 son más simples para soldar y formarse, pero carecen de capacidades de alta temperatura. API 5L PSL2 BNS implica soldadura por LSAW, centrado en tubería integridad. La fabricación de la aleación 625 permite formas complejas en tuberías, tubos, y accesorios, haciéndolo versátil para aplicaciones personalizadas en industrias químicas y marinas. El procesamiento adecuado asegura que la aleación retiene su resistencia a la corrosión y propiedades mecánicas, crítico para el rendimiento a largo plazo.

Aplicaciones de aleación 625

Aleación 625 Encuentra un uso extenso en industrias que requieren resistencia y fuerza de corrosión superior. En ingeniería marina, se usa para equipos de agua de mar, cuchillas de hélice, y accesorios submarinos debido a su resistencia a las picaduras y la erosión. Las aplicaciones de procesamiento químico incluyen reactores, intercambiadores de calor, y tuberías para manejar ácidos y cloruros. Aeroespace lo utiliza para sistemas de escape, mortajera, y líneas de combustible, beneficiarse de la fuerza de alta temperatura. Los reactores nucleares lo emplean para componentes centrales, resistir la radiación y la corrosión. Equipo de control de contaminación, Como depuradores para la desulfuración de gases de combustión, utiliza su resistencia a los compuestos de azufre.

Las aplicaciones de la industria del petróleo y el gas incluyen tubos de fondo y válvulas en pozos agrios, Donde la resistencia de SSC es clave. En comparación con Incoloy 901, utilizado en turbinas de gas, Aleación 625 está más centrado en la corrosión. Inconel 718 es para piezas aeroespaciales de alta resistencia, mientras que ASTM A671 CC60 es para tuberías de baja temperatura, y API 5L PSL2 BNS para líneas de gas agria. La versatilidad de la aleación 625 se extiende a dispositivos médicos y procesamiento de alimentos, donde la no toxicidad y la limpieza son importantes. Su capacidad de soldar sin pérdida de propiedades permite grandes estructuras en plataformas en alta mar y plantas químicas.. La larga vida útil de la aleación en entornos duros reduce los costos de mantenimiento, convirtiéndolo en una opción preferida para la infraestructura crítica en todo el mundo.

Especificaciones técnicas y tabla de parámetros

La siguiente tabla resume los parámetros clave para la aleación 625 Grado 1, incluyendo composición química, propiedades mecánicas, y otras especificaciones.

| Parámetro | Especificación |

|---|---|

| Designación de aleación | Aleación 625 Grado 1 (N06625 de EE.UU., W.Nr. 2.4856) |

| Composición química | Ni: 58.0 min, CR: 20.0-23.0, Mes: 8.0-10.0, Nb + Ta: 3.15-4.15, Fe: 5.0 máximo, C: 0.10 máximo, Minnesota: 0.50 máximo, Si: 0.50 máximo, P: 0.015 máximo, S: 0.015 máximo, Alabama: 0.40 máximo, Ti: 0.40 máximo, tubo de aleación: 1.0 máximo |

| Densidad | 8.44 g/cm³ (0.305 lb/pulg³) |

| Intervalo de fusión | 1290-1350° C (2350-2460° F) |

| Resistencia a la tracción (Temperatura ambiente, Recocido) | 827 MPa (120 KSI) min |

| resistencia a la fluencia (Temperatura ambiente, Recocido) | 414 MPa (60 KSI) min |

| Alargamiento (Temperatura ambiente) | 30% min |

| Dureza | 145-220 Brinell |

| Resistencia a la corrosión | Excelente en las picaduras, hendedura, oxidación; Madera ~ 52 |

| Resistencia a la oxidación | Hasta 982 ° C (1800° F) |

| Tratamiento térmico (El índice de rendimiento del acero se utiliza como método de representación de su código.) | 871-1038° C (1600-1900° F), aire fresco |

| Soldabilidad | Excelente, No se necesita PWHT |

| normas | ASTM B443, AMS 5599, N06625 de EE.UU. |

| Aplicaciones | Marina, procesamiento químico, industria aeroespacial, nuclear, petróleo/gas |

Esta tabla sirve como una referencia rápida para las capacidades de la aleación 625, Ayudar en la selección de materiales para diversas necesidades de ingeniería.

Comparación con otras aleaciones

Aleación 625 a menudo se compara con otros materiales para su resistencia y resistencia a la corrosión.. Inconel 718, fortalecido por el endurecimiento por precipitación, tiene mayor resistencia a la temperatura ambiente (1275 MPA TENSILE) pero menor resistencia a la corrosión en ambientes reductores. Incoloy 901, con una base de níquel similar, ofrece una buena fuerza de alta temperatura, pero es más susceptible a la oxidación que 625. ASTM A671 CC60, un acero al carbono para bajas temperaturas, tiene resistencia a la tracción 415-550 MPA pero mala resistencia a la corrosión sin recubrimientos. API 5L PSL2 BNS, para tuberías de servicio agrio, tiene rendimiento 245 MPA y requiere el cumplimiento de NACE, pero carece de las capacidades de alta temperatura de 625. Aleación 625 sobresale en versatilidad, superación de aceros inoxidables en cloruros y aceros de carbono en ácidos, Hacer que sea preferido para condiciones severas a pesar de un costo más alto.

Desafíos y limitaciones

A pesar de sus ventajas, Aleación 625 tiene desafíos en la fabricación y el costo. Su tasa de endurecimiento del trabajo requiere un mecanizado cuidadoso con bajas velocidades y alimentos pesados para evitar el desgaste de la herramienta. La soldadura es excelente, pero se debe evitar la contaminación para evitar la fragilidad. A temperaturas superiores a 1000 ° C (1832° F), puede perder la ductilidad debido a la precipitación de fase, Limitar el uso a largo plazo a fuego ultra-alto. El costo es una limitación importante, Ser significativamente más alto que los aceros de carbono como ASTM A671 CC60 o API 5L BNS, restringirlo a las aplicaciones donde la resistencia a la corrosión es crítica. En comparación con Inconel 718, 625 es menos fuerte a temperatura ambiente pero mejor en corrosivos. Incoloy 901 es más barato pero menos resistente a las picaduras. Estas limitaciones se mitigan mediante un diseño y procesamiento adecuados., pero requieren una cuidadosa consideración en la selección de materiales para equilibrar el rendimiento y la economía.

Tendencias e innovaciones futuras

El futuro de la aleación 625 radica en la fabricación y aplicaciones avanzadas en industrias emergentes. Se está explorando la fabricación aditiva para crear geometrías complejas para dispositivos aeroespaciales y médicos, Reducir los desechos y habilitar la personalización. Las innovaciones en los tratamientos térmicos están mejorando la estabilidad de alta temperatura, extender su uso en turbinas de gas avanzadas y fusión nuclear. El papel de la aleación en la energía renovable, tales como turbinas eólicas en alta mar y sistemas geotérmicos, está creciendo debido a su resistencia a la corrosión marina. Los esfuerzos de sostenibilidad se centran en reciclar aleaciones de níquel para reducir los costos y el impacto ambiental. En comparación con el uso de Inconel 718 en la impresión 3D para motores, 625 enfatiza las innovaciones centradas en la corrosión. Los materiales ASTM A671 y API 5L están viendo avances de recubrimiento, Pero las propiedades inherentes de 625 lo colocan para aplicaciones de alto valor. A medida que las industrias exigen materiales para condiciones extremas, Aleación 625 evolucionará con recubrimientos de nanotecnología y modificaciones de aleación, Mantener su estado como una superalloy Premier.

Aleación 625 Grado 1 (N06625 de EE.UU., W.Nr. 2.4856) se mantiene como una superalloy versátil con resistencia a la corrosión excepcional y propiedades mecánicas para entornos exigentes. Su composición de níquel-cromo-molibdeno asegura el rendimiento en la marina, químico, y aplicaciones aeroespaciales, con fuerza mantenida a través de amplias temperaturas. En comparación con Inconel 718 e incoloy 901, Ofrece resistencia a la corrosión superior, mientras superan los aceros de carbono como ASTM A671 CC60 y API 5L BNS en condiciones duras. La tabla proporcionada resume sus parámetros clave, Ayudando en la selección. Desafíos como el costo y la fabricación se compensan con su durabilidad, y las innovaciones futuras en la fabricación ampliarán su uso. Aleación 625 sigue siendo un material crítico para las industrias que requieren confiabilidad en entornos corrosivos, Garantizar el rendimiento y la seguridad a largo plazo.