Schwere Wandstärke SCH 160 Nahtlose Stahlrohre

November 28, 2025

Bimetallisches, korrosionsbeständiges, mit Legierung ausgekleidetes Verbundstahlrohr

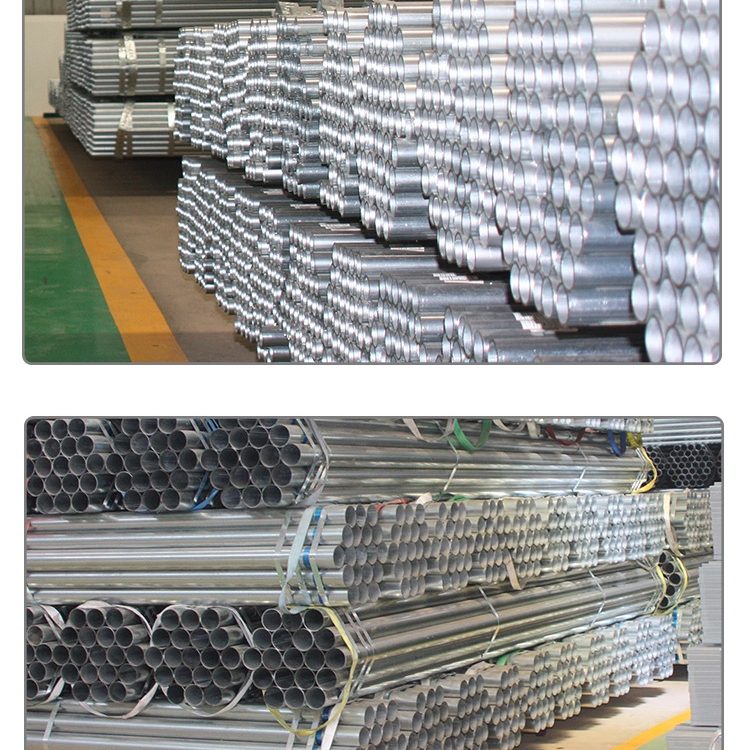

Dezember 5, 2025Der verzinkte Wächter: Eine eingehende Untersuchung des verzinkten quadratischen Strukturhohlprofils (SHS) als Rückgrat einer widerstandsfähigen Infrastruktur

Die moderne Bau- und Schwerindustrielandschaft ist durch eine unaufhörliche Nachfrage nach Materialien gekennzeichnet, die gleichzeitig eine überlegene strukturelle Leistung und Widerstandsfähigkeit gegen Umwelteinflüsse bieten. An dieser kritischen Kreuzung, die Verzinkter Stahl Quadratisches Hohlprofil (SHS) erweist sich als technisch anspruchsvolle Lösung, Dies stellt eine Konvergenz effizienter Strukturgeometrie mit einer fortschrittlichen dar, Opfer Korrosion Schutzsystem. Dieses Produkt ist weit mehr als ein einfaches Stahlrohr; Es handelt sich um eine sorgfältig konstruierte Komponente, dessen Design einem Komplex folgt, überlappende Matrix globaler Standards – von ASTM und API für mechanische Eigenschaften und Abmessungen, nach EN und ISO für Kaltumformungs- und Beschichtungsanforderungen. Die Herausforderung, den wahren Wert des verzinkten SHS zu verstehen, besteht darin, die synergistische Beziehung zwischen seinen geschlossenen zu würdigen, geometrisch effizienter Querschnitt und die Opferelektrochemie seiner äußeren Zinkbeschichtung.

Der Grund für die Wahl der SHS-Form ist tief in den Prinzipien der Mechanik verwurzelt. Im Gegensatz zu offenen Abschnitten (wie I-Träger oder Kanäle), Der geschlossene Kastenabschnitt maximiert das Trägheitsmoment für eine gegebene Querschnittsfläche, was zu einem außergewöhnlichen Verhältnis von Festigkeit zu Gewicht führt. Diese intrinsische Effizienz macht den SHS ideal für Strukturanwendungen, bei denen Gewichtsminimierung und Widerstandsfähigkeit gegen multidirektionale Belastungen von größter Bedeutung sind. Wenn diese strukturelle Leistungsfähigkeit mit der Langlebigkeit der Verzinkung – dem Aufbringen einer Zinkschicht, die so gestaltet ist, dass sie bevorzugt auf dem darunter liegenden Eisensubstrat korrodiert – kombiniert wird, wird das resultierende Bauteil zur endgültigen Wahl für die Freilegung, feucht, oder aggressive Umgebungen im Bergbau, Bau, Übertragung, und allgemeine zivile Infrastruktur. Die umfassende Liste der anwendbaren Normen – von Strukturvorschriften wie ASTM A500 und EN 10219 nach Beschichtungsvorgaben wie z AUS 2444 und ISO 1461– unterstreicht die Notwendigkeit, dieses Produkt unter strengen Auflagen herzustellen, Nachvollziehbare Kontrolle zur Befriedigung der vielfältigen und kritischen Bedürfnisse einer globalen Kundschaft.

1. Die Synergie von Form und Stärke: SHS-Mechanik und strukturelle Effizienz

Die Auswahl eines quadratischen Hohlprofils (SHS) über ein Rundschreiben (CHS) oder ein offener Abschnitt ist eine technische Entscheidung, die auf der Optimierung der Materialverteilung im Hinblick auf erwartete strukturelle Belastungen basiert. Das SHS ist ein Paradebeispiel für eine Geometrie, die bei minimalem Materialeinsatz maximale Steifigkeit und Tragfähigkeit bietet.

Geometrischer Vorteil und Torsionswiderstand

In der Bauingenieurwesen, Die Effizienz wird häufig anhand der Knickfestigkeit der Komponente gemessen, Biegen, und Torsion. Für eine bestimmte Menge Stahl, das Geschlossene, Der symmetrische quadratische Querschnitt bietet von Natur aus eine überlegene Leistung Torsionskräfte im Vergleich zu offenen Abschnitten. Wenn ein I-Träger einer Verdrehung ausgesetzt ist, Seine dünnen Flansche sind anfällig für Verformungen, Dies führt zu einer hohen Scherspannungskonzentration und einem schnellen Versagen; umgekehrt, Durch die durchgehende Wand des SHS entsteht eine hochwirksame Drehmomentbox. Diese Eigenschaft ist bei Anwendungen wie Sendemasten von unschätzbarem Wert, starre Rahmen, und Brückengeländer, wo Windbelastung oder dynamische Kräfte erhebliche Drehmomente verursachen. Die inhärente Symmetrie des quadratischen Querschnitts vereinfacht außerdem das Verbindungsdesign und gewährleistet eine vorhersehbare Leistung bei Biegebelastungen in jeder Ebene, Dadurch entfällt die Notwendigkeit, den Abschnitt entsprechend der Richtung der Primärlast auszurichten.

Der Herstellungsprozess für SHS bestimmt seine endgültigen Eigenschaften. Diese Abschnitte werden typischerweise über hergestellt Kaltumformung aus warmgewalztem Coil. Das Flachband wird nach und nach zum Quadratprofil geformt, bevor die Kanten durch kontinuierliches elektrisches Widerstandsschweißen verbunden werden (ERW) oder Unterpulverschweißen (SÄGE). Der Kaltumformprozess wird eingeführt Kaltverfestigung zum Stahl, vor allem in den Eckregionen, was die Streckgrenze des Endprodukts geringfügig erhöht, Ein Faktor, der häufig in Standards wie ASTM A500 berücksichtigt wird. Dieser Prozess erfordert eine strenge Kontrolle der Duktilität des Grundmaterials (Sorten Q235, Q345, Gr. B/C), Sicherstellen, dass der Stahl der starken plastischen Verformung standhalten kann, die für die Bildung der engen Eckradien erforderlich ist, ohne Risse zu bekommen oder unerwünschte Restspannungen zu entwickeln, die später die Integrität der Zinkbeschichtung beeinträchtigen könnten.

Zug- und Streckgrenzenanforderungen in Bauqualitäten

Die für verzinktes SHS verwendeten Grundmaterialqualitäten fallen in die strukturelle Kategorie mittlerer bis hoher Festigkeit, Gewährleistung einer ausreichenden Unterstützung für erhebliche statische und dynamische Belastungen. Noten wie Q345 (chinesischer Standard, etwa $345 \text{ MPa}$ Streckgrenze) und C350 (Australischer/neuseeländischer Strukturstandard, $350 \text{ MPa}$ Streckgrenze) erfreuen sich besonders großer Beliebtheit aufgrund ihrer hervorragenden Schweißbarkeit bei gleichzeitig hoher Festigkeit.

Die baulichen Standards, wie ASTM A500 (insbesondere Klasse C und D für geschweißte Strukturrohre) und EN 10219 (Kaltgeformte, geschweißte Strukturhohlprofile), stellen strenge Anforderungen dar, die die Form und Dicke mit den minimal erforderlichen Streckgrenzen und Zugfestigkeiten verknüpfen. Eine typische Anforderung erfordert eine Mindestzugfestigkeit $R_m$ von $450 \text{ MPa}$ und eine Mindeststreckgrenze $R_{eH}$ von $345 \text{ MPa}$ für die höheren Klassen. Das Verhältnis zwischen der Streckgrenze und der Zugfestigkeit ($R_{eH}/R_m$) wird sorgfältig kontrolliert, um sicherzustellen, dass der Stahl vor dem Bruch eine ausreichende Duktilität aufweist, ein entscheidendes Sicherheitsmerkmal, das strukturelle Verformungen ermöglicht (Warnung) vor dem endgültigen Zusammenbruch. Die Maßangabe für SHS umfasst nicht nur die Gesamtgröße und Wandstärke, aber auch die Eckradius, die streng kontrolliert wird, um die Vorteile der Kaltverfestigung gegen die Möglichkeit von Eckenrissen während des Kaltumformprozesses abzuwägen. Der Außeneckradius muss den Anforderungen entsprechen, normalerweise nicht mehr als $2.0$ An $3.0$ mal die Wandstärke, um sowohl die strukturelle Leistung als auch eine optimale Beschichtungsabdeckung während der anschließenden Verzinkung sicherzustellen.

| Notenkategorie | Repräsentative Noten | Minimale Streckgrenze (ReH) | Minimale Zugfestigkeit (RM) | Standardanwendungsfokus |

| Grundlegende Struktur | Q235, Gr.A, C250 | $235-250 \text{ MPa}$ | $370-410 \text{ MPa}$ | Allgemeiner Zweck, Low-Stress-Frameworks |

| Hohe Struktur | Q345, Gr.B/C, C350 | $345-355 \text{ MPa}$ | $450-480 \text{ MPa}$ | Hochhausbau, Tragende Säulen |

| Rohrleitung/Flüssigkeit | API 5L Gr. B, ASTM A53 | $240 \text{ MPa}$ | $415 \text{ MPa}$ | Conduits, Flüssigkeitstransfer bei niedrigem Druck (wenn verzinkt) |

2. Der Zinkschild: Metallurgie und Opferkorrosionsschutz

Das entscheidende Merkmal dieses Produkts – seine Verzinkung – verwandelt es von einem Standardbauteil in ein wartungsarmes Bauteil, Vermögenswert mit hoher Haltbarkeit. Dieser Korrosionsschutz wird durch das Aufbringen einer metallischen Zinkschicht erreicht, typischerweise durch die Feuerverzinkung Prozess, Dies ist die effektivste Methode zum Langzeitschutz von gefertigtem Stahl.

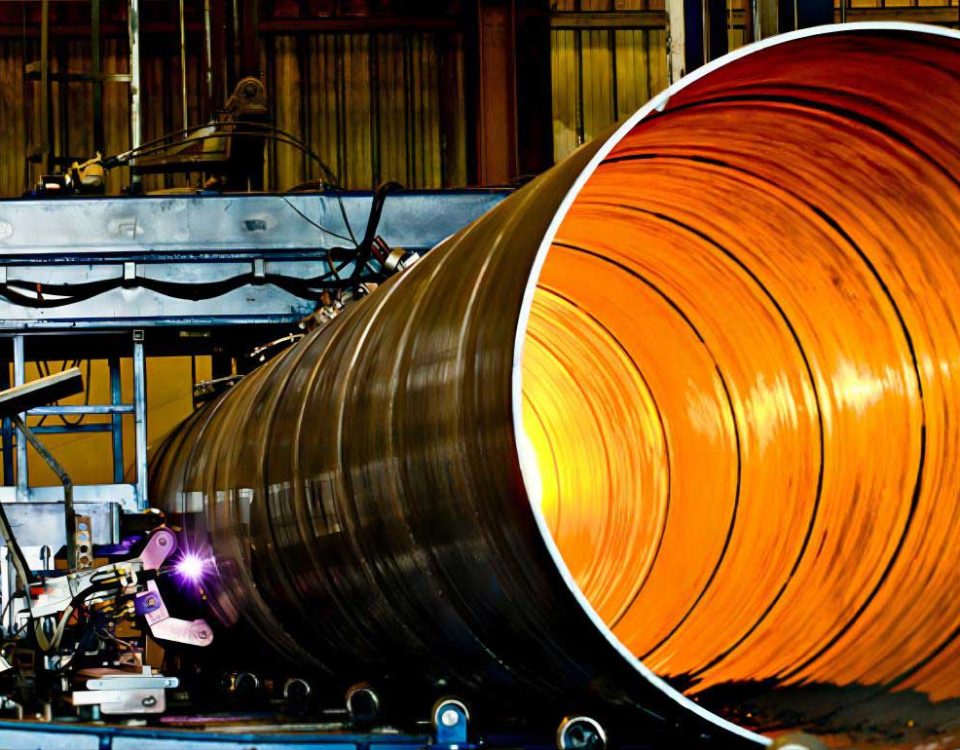

Die Wissenschaft der Feuerverzinkung und Grenzflächenschichten

Beim Feuerverzinken wird das vorgereinigte Material eingetaucht, gefertigtes Stahlbauteil in ein Bad aus geschmolzenem Zink (gehalten um ca $450^{\circ}\text{C}$). Dieses Eintauchen bei hoher Temperatur löst eine metallurgische Reaktion zwischen dem Eisen aus (Fe) im Stahlsubstrat und im flüssigen Zink (Zn), Dies führt zur Bildung einer Reihe äußerst langlebiger, intermetallische Eisen-Zink-Legierungsschichten. Diese Schichten sind entscheidend für die Funktionalität der Beschichtung:

-

Gamma ($\Gamma$) Schicht: Die innerste Schicht, neben dem Stahl, ist das Schwierigste, mit hohem Eisengehalt ($\sim 21-28\% \text{ Fe}$). Seine Bildung sorgt für eine dauerhafte Verbindung zwischen der Beschichtung und dem Stahluntergrund.

-

Delta ($\delta_1$) Schicht: Die nächste Schicht, gekennzeichnet durch eine eher säulenförmige Kristallstruktur und einen geringeren Eisengehalt ($\sim 10\% \text{ Fe}$), trägt wesentlich zur Härte und Abriebfestigkeit der Beschichtung bei.

-

Zeta ($\zeta$) Schicht: Ein Hauptbestandteil der Schichtdicke, Diese Schicht ist oft die dickste Legierungsschicht und trägt wesentlich zu den mechanischen Eigenschaften der Beschichtung bei.

-

Und ($\eta$) Schicht: Die äußerste Schicht besteht aus reinem Zink ($\sim 0\% \text{ Fe}$) und ist relativ weich und dehnbar. Diese reine Zinkschicht sorgt für die sofortige Wirkung, Es weist eine sichtbare Korrosionsbeständigkeit auf und ermöglicht der Beschichtung, kleinere Stöße ohne Rissbildung zu absorbieren.

Das hat sich geschichtet, Die metallurgische Bindung bietet im Vergleich zu einfachen Lack- oder Elektrobeschichtungen eine bessere Haftung und Widerstandsfähigkeit gegen mechanische Beschädigungen. Die Dicke dieser Schichten, und damit das Gesamtbeschichtungsgewicht, wird durch Standards spezifiziert wie ISO 1461 und ASTM A123, gemessen in Gramm pro Quadratmeter ($\text{g}/\text{m}^2$) oder Mil. Die erforderliche Beschichtungsdicke wird durch die erwartete Korrosivität der Betriebsumgebung bestimmt, mit dickeren Beschichtungen speziell für hochaggressive Industrie- oder Meeresatmosphären.

Das Opferprinzip und Korrosionslanglebigkeit

Die wahre Genialität der Zinkbeschichtung liegt in der Opfer (kathodisch) Schutzprinzip. Wenn die Zinkschicht durch Kratzer beschädigt wird, Einschlag, oder Bohren von Löchern – und der darunter liegende Stahl wird dem korrosiven Elektrolyten ausgesetzt (Feuchtigkeit, Regen, Luftfeuchtigkeit), das Zink, ist ein weniger edles Metall als Eisen, wird zur Opferanode. Das Zink korrodiert bevorzugt, Es wird ein Schutzstrom erzeugt, der die Korrosion des freiliegenden Stahls verhindert (die Kathode). Dieser Vorgang wird fortgesetzt, bis das gesamte Zink in der unmittelbaren Umgebung des Bruchs verbraucht ist, Dadurch entsteht eine beispiellose Selbstheilungsfähigkeit, die die Integrität der Struktur auch nach geringfügigen Schäden gewährleistet.

Die Langlebigkeit der verzinkten Beschichtung ist direkt proportional zu ihrer Dicke und umgekehrt proportional zur lokalen Korrosionsrate (oft gemessen in $\mu\text{m}$ Zinkverbrauch pro Jahr). In einer typisch ländlichen Umgebung, Lebensdauer überschreiten kann 70 Jahre, in hochaggressiven Meeres- oder Industriegebieten, Die Lebensdauer kann verkürzt sein, ist aber immer noch deutlich besser als bei unverzinktem oder lackiertem Stahl, Dies führt zu massiven Einsparungen bei den Wartungs- und Neuanstrichkosten über den Lebenszyklus der Struktur.

Metallurgische Faktoren, die die Galvanisierung beeinflussen (Der Sandelin-Effekt)

Die chemische Zusammensetzung des Basisstahls, insbesondere der Inhalt von Silizium (Si) und Phosphor (P), ist entscheidend für den Verzinkungsprozess. Hohe Mengen dieser Elemente können die Eisen-Zink-Reaktion beschleunigen, Dies führt zu einem schnellen Wachstum der Eisen-Zink-Legierungsschichten. Dieses Phänomen, bekannt als die Der Sandelin-Effekt, kann eine übermäßige Dicke erzeugen, mattgrau, und möglicherweise spröde Beschichtung, die zum Abblättern neigt. Deshalb, die Spezifikation für Strukturgüten, die für die Verzinkung bestimmt sind, wie Q345, Oft sind Einschränkungen hinsichtlich des Siliziumgehalts enthalten, um sicherzustellen, dass die endgültige Zinkbeschichtung duktil ist, glänzend, und haftet optimal, Erfüllung der ästhetischen und mechanischen Anforderungen der endgültigen Struktur. Aufgrund dieser strengen Kontrolle sind die Anforderungen an die chemische Zusammensetzung von Verzinkungssorten oft strenger als für allgemeinen Baustahl.

3. Navigieren im globalen Regulierungslabyrinth: Standards und Spezifikationen

Die umfangreiche Liste der anwendbaren Normen – einschließlich struktureller, Flüssigkeit, und Beschichtungsanforderungen auf mehreren Kontinenten – ist ein Beweis für die globale Anwendung und die inhärente Vielseitigkeit des verzinkten SHS. Hersteller müssen eine integrierte Compliance-Strategie vorweisen, um ein einzelnes Produkt unter diesem vielfältigen Regulierungsrahmen zu zertifizieren.

Struktur- und Dimensionskonformität (A500 vs. EN 10219)

Die grundlegenden Standards für die Geometrie und mechanische Leistung des Hohlprofils sind ASTM A500 (Nordamerika) und EN 10219 (Europa).

-

ASTM A500: Konzentriert sich hauptsächlich auf die erforderlichen mechanischen Eigenschaften, Definition der Noten A, B, C, und D mit zunehmender Streckgrenze. Es enthält spezifische Anforderungen an die Außeneckradien, Geradheit, und, wichtig, Twist– die Rotationsabweichung entlang der Länge des Abschnitts, die für ästhetische und Verbindungsgenauigkeit bei strukturellen Anwendungen streng kontrolliert werden müssen.

-

EN 10219: Umfasst hauptsächlich kaltgeformten, geschweißten Baustahl, Bereitstellung umfassender Maßtabellen für quadratische und rechteckige Querschnitte. Es legt die Toleranzen für die Wandstärke akribisch fest (WT), Gesamtgröße, Geradheit, und Nichtrechtwinkligkeit der Ecken. Einhaltung der EN 10219 stellt sicher, dass das SHS die strenge Maßeinheitlichkeit erfüllt, die für strukturelles Schweißen und Verschrauben in europäischen Infrastrukturprojekten erforderlich ist.

Das Toleranzpläne für Dicken ist kritisch. Für kaltgeformte Abschnitte, Die Wanddickentoleranz wird typischerweise als Prozentsatz der Nenndicke ausgedrückt, oft ist es erforderlich, dass der WT nicht weniger als beträgt $90\%$ der nominalen WT, Dadurch wird sichergestellt, dass die Tragfähigkeitsberechnungen auch an der dünnsten Stelle ihre Gültigkeit behalten.

Einhaltung von Beschichtungs- und Oberflächenbeschaffenheiten (AUS 2444, ISO 1461, ASTM A123)

Die für den Verzinkungsprozess geltenden Normen gewährleisten einen gleichmäßigen und für die vorgesehene Lebensdauer ausreichenden Korrosionsschutz.

-

ISO 1461 / ASTM A123: Diese definieren die minimal erforderliche Zinkschichtdicke oder Masse pro Flächeneinheit. Diese Anforderung variiert je nach Wandstärke des Stahls, da dickere Stahlabschnitte mehr Wärme speichern, Dies führt beim Schmelztauchen zu einer dickeren Legierungsschicht. Beispielsweise, Ein dickwandiges SHS könnte eine Beschichtungsdicke von erfordern $85 \mu\text{m}$ mindestens, übersetzt in eine Masse von $610 \text{ g}/\text{m}^2$. Strenge Prüfverfahren, wie zum Beispiel Magnetlehrenmessungen oder Abisoliertests, Für die Zertifizierung dieser Beschichtungsmasse muss ein Prüfverfahren eingesetzt werden.

-

AUS 2444 / ISO 65: Diese beziehen sich in der Vergangenheit auf Anforderungen an Gewinde und Rohrbeschichtungen, Dies ist oft relevant, wenn das verzinkte SHS in Sanitär- oder Flüssigkeitsfördersystemen verwendet wird (wobei die Form rechteckig oder rund sein kann). Sie legen die Qualität der Verarbeitung fest, das Fehlen scharfer Kanten, und die Eignung der Beschichtung zum Gewindeschneiden oder Schweißen.

Die schiere Menge an Compliance-Anforderungen erfordert eine strenge Dokumentation und Kontrolle des Herstellungsprozesses, Verwendung zertifizierter Materialien (Q195-Q345) und Prozesse, die bis zur ursprünglichen Stahlschmelze zurückverfolgt werden können.

| Spezifikationsparameter | Q345-Klasse (Typische Struktur) | ASTM A500 Klasse C (Typische Struktur) | Standard / Geltender Kodex |

| Materialbasis | Kohlenstoffarmer Mn-Si-Stahl | Gehäuse/Rohrstahl mit niedrigem Kohlenstoffgehalt | GB/T 1591, ASTM A500 |

| Chemische Zusammensetzung | Kohlenstoff $\leq 0.20\%$ | Kohlenstoff $\leq 0.23\%$ | EN 10025, ASTM A500 |

| Silizium (Verzinkungskontrolle) | $\leq 0.35\%$ (Strenge Kontrolle beim Verzinken) | $\leq 0.40\%$ (Variiert je nach Standard) | ISO 1461 (Indirekt) |

| Zugfestigkeit Anforderungen | Min $R_{eH} = 345 \text{ MPa}$ | Min $R_{eH} = 339 \text{ MPa}$ | EN 10219, ASTM A500 |

| Wärmebehandlung | Keine (Wie geformt) oder normalisiert | Keine (Wie geformt) | EN 10219, ASTM A500 |

| Toleranz von WT | $\pm 10\%$ oder $90\%$ der nominalen WT | $\pm 10\%$ oder $90\%$ der nominalen WT | EN 10219 / ASTM A500 |

| Beschichtungsmasse | Min $610 \text{ g}/\text{m}^2$ (für $\geq 6 \text{ mm}$ Wand) | Min $610 \text{ g}/\text{m}^2$ (für $\geq 6 \text{ mm}$ Wand) | ISO 1461 / ASTM A123 |

| Verbindungsart | Schweiß- oder Schraubverbindungen | Schweiß- oder Schraubverbindungen | AWS D1.1 / EN 1011 |

4. Anwendung, Lebensdauerökonomie, und das endgültige Wertversprechen

Die endgültige Rechtfertigung für die Spezifikation des SHS aus verzinktem Stahl ergibt sich aus einer ausgefeilten Wirtschaftsanalyse, die die höheren Anschaffungskosten des verzinkten Produkts gegen die massive Reduzierung des Wartungsaufwands über die Betriebslebensdauer des Systems abwägt – das überzeugende Argument für einen überlegenen Lebenszykluswert.

Anwendungen in extremen und exponierten Umgebungen

Die einzigartige Kombination aus struktureller Effizienz und Korrosionsschutz ermöglicht den Einsatz von verzinktem SHS in Umgebungen, die durch lange Lebensdaueranforderungen und ständige Witterungseinflüsse gekennzeichnet sind:

-

Zivil und Infrastruktur: Geländer für Fußgänger- und Autobahnbrücken, Leitplanken, Schilder für öffentliche Versorgungsbetriebe werden unterstützt, und architektonische Fassadenkonstruktionen. Die verzinkte Oberfläche sorgt sowohl für die erforderliche strukturelle Langlebigkeit als auch für eine saubere Oberfläche, wartungsfreie Ästhetik.

-

Industrie und Bergbau: Fördersystemrahmen, Unterstützungen für den Materialtransport, Kühlturmkonstruktionen, und Rohrgestelle. In diesen Umgebungen sind häufig hohe Luftfeuchtigkeit oder korrosive Chemikalien mit abrasivem Verschleiß verbunden, das robust machen, reparierbare Zinkbeschichtung für den Dauerbetrieb unerlässlich.

-

Landwirtschaft und Telekommunikation: Gewächshausstrukturen, Zaunpfosten, und Versorgungs- oder Sendemasten. In diesen Anwendungen, Die hervorragende Torsionssteifigkeit des SHS geht einher mit seiner Fähigkeit, jahrzehntelangem Regen standzuhalten, Sonne, und Temperaturwechsel, ohne dass ein Neuanstrich erforderlich ist.

Die wirtschaftliche Überlegenheit der Galvanisierung (Lebenszykluskostenrechnung)

Die Anschaffungskosten von feuerverzinktem Stahl sind typischerweise höher als die von Lackier- oder einfachen Beschichtungssystemen. Jedoch, ein umfassendes Lebenszykluskosten (LCC) Die Analyse spricht überwiegend für die Galvanisierung. Das Kostenmodell erfordert die Diskontierung zukünftiger Wartungskosten auf den heutigen Tag mithilfe des Nettobarwerts (Kapitalwert) Methode.

Eine bemalte Struktur, auch bei einem hochwertigen Dreischichtaufbau, erfordert häufig die erste größere Neubeschichtung und Oberflächenvorbereitung $10$ An $15$ Jahre, gefolgt von anschließenden Neubeschichtungen $5$ An $10$ Jahre danach. Dieser Prozess erfordert teure Gerüste, Oberflächenstrahlen (Giftmüll erzeugen), Arbeit, und Materialkosten, alles durch die künftige Inflation deutlich überhöht. Im Gegensatz, Eine gut verzinkte SHS-Struktur erfordert normalerweise keine Wartung $50$ An $70$ Jahre in gemäßigten Umgebungen. Der Kapitalwert, der durch den Wegfall von drei bis fünf größeren Wartungszyklen über eine 50-jährige Lebensdauer der Struktur entsteht, übersteigt bei weitem die anfängliche Prämie, die für die Zinkbeschichtung gezahlt wurde. Diese Tatsache macht das verzinkte SHS nicht zu einem teureren Produkt, aber als langfristige kostensparende Investition Dadurch werden Betriebsausfallzeiten minimiert und der Anlagennutzen maximiert.

Das quadratische Hohlprofil aus verzinktem Stahl gilt als Grundpfeiler im modernen Bauwesen, Die oft widersprüchlichen Anforderungen an mechanische Effizienz und Umweltverträglichkeit werden erfolgreich miteinander verbunden. Seine Stärke liegt in der disziplinierten Geometrie des SHS, während seine Haltbarkeit durch die Opferelektrochemie der Zinkbeschichtung gewährleistet wird. Hergestellt unter den höchsten Anforderungen, integrierte Anforderungen globaler Standards wie ASTM A500 und EN 10219 für Struktur, und ISO 1461 zum Korrosionsschutz, Dieses Produkt ist das risikoarme, renditestarke Lösung für exponierte Strukturen, Dies beweist eine technische Überlegenheit, die sich nicht nur in der Streckgrenze, sondern auch im jahrzehntelangen wartungsfreien Betrieb widerspiegelt.