25CR-20NI-Legierungs-Wärme-resistenter Edelstahlrohr (310S)

Kann 23, 2025

Rohrspulenherstellung | Rohrleitungsspulerherstellung| Vorgefertigte Rohrleitungssysteme

Kann 31, 2025Induktionsbiegerohr für Rohrleitungssysteme

Induktionsbiegungen sind in Standard -Biegewinkeln erhältlich (z.B.. 45°, 90°, usw.) oder kann an bestimmten Biegerwinkeln maßgeschneidert werden. Zusammengesetzte Biegungen (außerhalb der Ebene) Biegungen in einer einzigen Rohrgelenk können auch erzeugt werden. Der Biegeradius wird als Funktion des Durchmessers angegeben. Beispielsweise, Gemeinsame Biegerradien für Induktionsbögen sind 3D, 5D und 7d, wobei D der Nominalrohrdurchmesser ist.

Induktionsbiegerohr für Rohrleitungssysteme

Einführung

Induktionsbiegung ist ein hoch entwickeltes und hoch kontrolliertes Rohrbiegeprozess, der in modernen Rohrleitungssystemen in Branchen wie Öl und Gas zu einem Eckpfeiler geworden ist, Petrochemie, Energieerzeugung, und Infrastruktur. Diese Technologie ermöglicht die genaue Bildung von Rohrbücken mit unterschiedlichen Radien, einschließlich 3D, 5D, und 7D -Konfigurationen, Beibehaltung der strukturellen Integrität und der mechanischen Eigenschaften des Materials. Unser Unternehmen ist ein führender Hersteller von Induktionsbiegepfeifen, Halten Sie strenge Standards wie ASME B16.49 ein, Und wir sind stolz darauf, eine hohe Qualität zu liefern, Zuverlässige Lösungen, die auf die Bedürfnisse unserer Kunden zugeschnitten sind.

Dieser Artikel enthält eine eingehende Erforschung von Induktionsbiegerohren, einschließlich der wissenschaftlichen Prinzipien hinter dem Prozess, Die Vorteile von Induktionsbiegungen, Der Herstellungsprozess unter ASME B16.49, Die spezifischen Vorteile von 3D, 5D, und 7d Bends, Unsere modernste Ausrüstung, Integrierte Inspektionsdienste, und die umfassenden Dienstleistungen im Zusammenhang mit der Einführung, die wir anbieten. Durch Kombination der technischen Analyse mit praktischen Erkenntnissen, Wir wollen zeigen, warum die Induktionsbiegung eine bevorzugte Wahl für moderne Rohrleitungssysteme ist und wie unser Unternehmen die Branche in dieser Domäne leitet.

Die Wissenschaft der Induktionsbiegung

Prinzipien der Induktionsbiegung

Die Induktionsbiegung ist ein heißbildender Prozess, bei dem lokalisierte Erwärmung und kontrollierte mechanische Kraft verwendet werden, um Rohre in präzise Biegungen zu formen. Der Prozess umfasst die folgenden Schlüsselschritte:

- Lokalisierte Heizung: Eine Induktionsspule, Angetrieben von hochfrequentem elektrischer Strom angetrieben, wird um einen bestimmten Abschnitt des Rohrs platziert. Diese Spule erzeugt ein elektromagnetisches Feld, das Wirbelströme innerhalb des Rohrs induziert, Erhitzen eines schmalen Umfangsbandes auf Temperaturen typischerweise zwischen 850 ° C und 1100 ° C, Abhängig vom Material (z.B., c-Stahl, Edelstahl, oder Legierungsstahl).

- Kontrolliertes Biegen: Sobald die gewünschte Temperatur erreicht ist, Das Rohr wird langsam durch die Induktionsspule gedrückt, während ein Biegerarm eine kontrollierte Kraft aufweist, um die Biegung. Der erhitzte Abschnitt wird formbar, Lassen.

- Kühlung: Unmittelbar nach dem Biegen, Der erhitzte Abschnitt wird mit einem Wasserspray oder einer Luft abgekühlt, um die neu gebildete Form zu stabilisieren und Verzerrungen zu verhindern. Diese schnelle Kühlung beeinflusst auch die metallurgische Struktur des Materials, Oft benötigen die Wärmebehandlung nach der Bend, um die gewünschten mechanischen Eigenschaften wiederherzustellen.

Metallurgische und mechanische Überlegungen

Der Induktionsbiegeprozess induziert thermische und mechanische Spannungen im Rohr, die sorgfältig geleitet werden müssen, um die materiellen Eigenschaften aufrechtzuerhalten. Zu den wichtigsten metallurgischen und mechanischen Aspekten gehören:

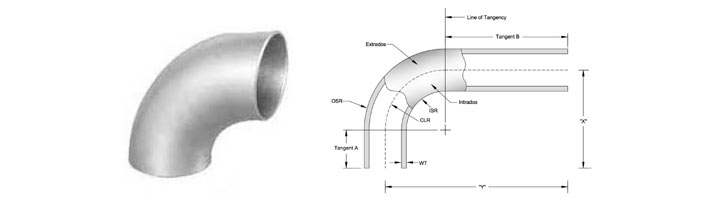

- Wandverdünnung und Verdickung: Während des Biegens, der äußere Radius (Extrados) des Rohrs erfährt die Wandverdünnung aufgrund von Zugspannungen, während der innere Radius (Intrados) unterzogen sich aufgrund von Druckspannungen einer Wandverdickung. ASME B16.49 gibt an, dass die minimale Wandstärke an den Extrados den Ausführungsdruck erfüllen muss, in der Regel nicht weniger als das für gerade Rohr erforderliche Minimum.

- Ovalitätskontrolle: Ovalität, oder die Abweichung von einem perfekten kreisförmigen Querschnitt, ist ein kritischer Parameter bei der Induktionsbiegung. Asme B16.49 und ISO 15590-1 Mandat, dass Ovality nicht überschreiten sollte 3% des nominalen Durchmessers im Biegungskörper und 1% in den Tangentenabschnitten. Die genaue Kontrolle der Biegeparameter gewährleistet die Einhaltung dieser Toleranzen.

- Mikrostrukturelle Veränderungen: Die hohen Temperaturen, die an der Induktionsbiegung beteiligt sind, können die Mikrostruktur des Rohrmaterials verändern, potenziell beeinflussen seine Stärke und Zähigkeit. Hitzebehandlungen nach der Bend, wie Normalisierung, abschrecken, und Temperierung, werden häufig angewendet, um die Eigenschaften des Materials wiederherzustellen oder zu verbessern. Beispielsweise, Kohlenstoffstahlbögen können durch Erhitzen über der Transformationstemperatur und Kühlung in Stillluft normalisiert werden, um eine gleichmäßige Mikrostruktur zu erreichen.

Materialkompatibilität

Die Induktionsbiegung ist vielseitig und kompatibel mit einer Vielzahl von Materialien, einschließlich:

- Kohlenstoffstähle (z.B., API 5L Gr. B, ASTM A106 Gr. B)

- Stähle mit hohem Zeug (z.B., API 5L X42 bis x80)

- Rostfreie Stähle (z.B., ASTM A312 304L, 316L)

- Legierte Stähle (z.B., ASTM A335 P11, P22, P91)

- Nickellegierungen (z.B., Inconel, Monel, Hastelloy)

- Duplex- und Superduplex-Edelstähle

- Titan- und Kupfer-Nickel-Legierungen

Diese Vielseitigkeit macht die Induktionsbiegung für verschiedene Anwendungen geeignet, von korrosiven Umgebungen in petrochemischen Pflanzen bis hin zu Hochdruckrohrleitungen im Öl- und Gasgetriebe.

Herstellung von ASME B16.49 Induktionsbiegungen

Überblick über ASME B16.49

ASME B16.49 ist die Standardspezifikation für fabrikgemachte, Schmiedestahl, But-Witting-Induktionsbiegungen, die in Transport- und Verteilungsleitungssystemen verwendet werden, wie diejenigen, die von Asme B31.4 regiert werden, (Flüssiger Transport), B31.8 (Gasübertragung), und B31.11 (Aufschlämmentransport). Der Standard beschreibt Anforderungen für das Design, Materialauswahl, Herstellung, Testen, Markierung, und Inspektion, um die Zuverlässigkeit und Sicherheit von Induktionsbücken sicherzustellen.

Herstellungsprozess

Unser Unternehmen hält sich streng an ASME B16.49 an der Produktion von Induktionsbücken ein, Gewährleistung der Einhaltung aller festgelegten Anforderungen. Der Herstellungsprozess umfasst die folgenden Phasen:

- Diese Informationen haben die hohe Festigkeit und Duktilität des Materials bestätigt: Rohre werden basierend auf den Clientspezifikationen ausgewählt, Typischerweise nahtloser oder geschweißter Kohlenstoffstahl, Edelstahl, oder Legierungsstahl. Die chemische Zusammensetzung wird kontrolliert, um ein Kohlenstoffäquivalent zu gewährleisten (C.E.) nicht überschreiten 0.45% Umschweißbarkeitsprobleme zu minimieren.

- Induktionsbiegen: Das Rohr wird in einer mittleren Frequenz-Induktions-Biegermaschine platziert, wo die Induktionsspule ein schmales Rohrband erhitzt. Der Biegeradius (z.B., 3D, 5D, 7D) wird durch den Mittellinienradius bestimmt (R) relativ zum Nominalrohrdurchmesser (D). Beispielsweise, Eine 6-Zoll-5D-Biegung hat einen Mittellinienradius von r = 5 × 6 "= 30" (762 mm).

- Hitzebehandlung nach der Bend: Nach dem Biegen, Das Rohr wird einer Wärmebehandlung unterzogen, um Restspannungen zu lindern und die mechanischen Eigenschaften wiederherzustellen. Zu den gängigen Methoden gehören:

- Spannungslinderung oder Temperierung: Erhitzen auf 480 ° C - 675 ° C für mindestens 30 Minuten pro 25 mm der Dicke.

- Normalisieren: Erhitzen über der Transformationstemperatur und Kühlung in stillem Luft.

- Abschrecken und Anlassen: Erhitzen über der Transformationstemperatur, Wasser oder Öl löschen, und Temperierung, um die gewünschte Härte und Zähigkeit zu erreichen.

- Schweißendvorbereitung: Die Enden der Biegung werden gemäß ASME B16.25 abgeschrägt.

- Prüfung und Inspektion: Jede Biegung wird strengen Tests unterzogen, um die Einhaltung der ASME B16.49 zu überprüfen, einschließlich:

- Maßkontrolle: Überprüfung des Biegewinkels, Radius, Ovalität, und Tangentenlängen.

- Visuelle Untersuchung: Überprüfung auf Oberflächendefekte wie Risse oder Laminationen.

- Mechanische Prüfung: Durchführung von Zugtests, Charpy V-Notch-Tests, und Härtetests.

- Zerstörungsfreie Prüfung (NDT): Ultraschalltest durchführen (OUT) und Durchstrahlungsprüfung (RT) interne Defekte erkennen.

- Markierung und Dokumentation: Jede Kurve ist mit Details wie der materiellen Note gekennzeichnet, Biegeradius, Winkel, und Wärmebehandlungsstatus. Der Datenbericht eines Herstellers (Mdr) wird bereitgestellt, um die Einhaltung von ASME B16.49 zu dokumentieren.

3D, 5D, und 7d Bends

Induktionsbiegungen werden basierend auf ihrem Mittellinienradius im Vergleich zum Nennrohrdurchmesser klassifiziert (D). Die häufigsten Konfigurationen sind:

- 3D Biegungen: Der Mittellinienradius beträgt das Dreifache des Nenndurchmessers (R = 3d). Für ein 6-Zoll-Rohr, R = 18 Zoll (457.2 mm). Diese Biegungen werden in Anwendungen verwendet, die engere Kurven benötigen, wie in kompakten Rohrleitungen.

- 5D Biegungen: Der Mittellinienradius beträgt das Fünffache des Nenndurchmessers (R = 5d). Für ein 6-Zoll-Rohr, R = 30 Zoll (762 mm). Diese Biegungen bieten einen glatteren Fluss und einen verringerten Druckverlust, sie ideal für Fernpipelines machen.

- 7D Biegungen: Der Mittellinienradius beträgt das siebenfache Nenndurchmesser (R = 7d). Für ein 6-Zoll-Rohr, R = 42 Zoll (1066.8 mm). Diese Biegungen werden in Anwendungen verwendet, die einen minimalen Durchflusswiderstand erfordern, wie Hochdruckgasübertragungsleitungen.

Jeder Biegertyp wird basierend auf den spezifischen Anforderungen des Rohrleitungssystems ausgewählt, einschließlich Flusseigenschaften, Raumbeschränkungen, und Druckstufen.

Abmessungen des langen Radius 3D/5D -Biegung

| Nominell Rohrgröße |

Draußen Durchmesser |

Innen Durchmesser |

Wand Dicke |

Center Zu beenden |

Rohr Zeitplan |

Gewicht Pfund |

| 1/2 | 0.84 | 0.622 | 0.109 | 1.5 | 40 | 0.16 |

| 3/4 | 1.05 | 0.824 | 0.113 | 1.5 | 40 | 0.17 |

| 1 | 1.32 | 1.049 | 0.133 | 1.5 | 40 | 0.4 |

| 1 1/4 | 1.66 | 1.38 | 0.14 | 1.88 | 40 | 0.55 |

| 1 1/2 | 1.9 | 1.61 | 0.145 | 2.25 | 40 | 0.8 |

| 2 | 2.38 | 2.07 | 0.154 | 3 | 40 | 1.6 |

| 2 1/2 | 2.88 | 2.47 | 0.203 | 3.75 | 40 | 3.2 |

| 3 | 3.5 | 3.07 | 0.216 | 4.5 | 40 | 4.8 |

| 3 1/2 | 4 | 3.55 | 0.226 | 5.25 | 40 | 6.6 |

| 4 | 4.5 | 4.03 | 0.237 | 6 | 40 | 8.9 |

| 5 | 5.56 | 5.05 | 0.258 | 7.5 | 40 | 15.1 |

| 6 | 6.62 | 6.07 | 0.28 | 9 | 40 | 24 |

| 8 | 8.62 | 7.98 | 0.322 | 12 | 40 | 47.8 |

| 10 | 10.75 | 10.02 | 0.365 | 15 | 40 | 83.4 |

| 12 | 12.75 | 12 | 0.375 | 18 | * | 123 |

| 14 | 14 | 13.25 | 0.375 | 21 | 30 | 155 |

| 16 | 16 | 15.25 | 0.375 | 24 | 30 | 206 |

| 18 | 18 | 17.25 | 0.375 | 27 | * | 262 |

| 20 | 20 | 19.25 | 0.375 | 30 | 20 | 324 |

| 24 | 24 | 23.25 | 0.375 | 36 | 20 | 466 |

| 30 | 30 | 29.25 | 0.375 | 45 | * | 720 |

| 36 | 36 | 35.25 | 0.375 | 54 | * | 1,039 |

| 42 | 42 | 41.25 | 0.375 | 63 | * | 1,420 |

| 48 | 48 | 47.25 | 0.375 | 72 | * | 2,000 |

Vorteile von Induktionsbiegungen

Induktionsbiegungen bieten zahlreiche Vorteile gegenüber herkömmlichen Rohrbiegemethoden (z.B., kalte Biege oder geschweißte Ellbogen), sie zu einer bevorzugten Wahl für kritische Rohrleitungssysteme machen. Unten finden Sie die wichtigsten Vorteile:

- Verbesserte Flusseigenschaften: Große Radius biegt sich (z.B., 5D, 7D) Reduzieren Sie Turbulenzen und Druckverlust im Vergleich zu Standard -Ellbogen, Verbesserung der Effizienz des Flüssigkeits- oder Gastransports. Dies ist besonders wichtig in Fernpipelines, bei denen die Energiekosten erheblich berücksichtigt werden.

- Reduzierte Schweißnähte: Induktionsbiegungen beseitigen die Notwendigkeit mehrerer geschweißter Ellbogen, Reduzierung der Anzahl der Schweißnähte im System. Weniger Schweißnähte führen zu niedrigeren Herstellungskosten, Reduzierte Inspektionsanforderungen, und verbesserte Systemintegrität, Da Schweißnähte potenzielle Versagenspunkte sind.

- Kosteneffizienz: Gerade Rohrmaterial ist im Allgemeinen günstiger als vorgefertigte Ellbogen, und Induktionsbiegung ermöglicht eine schnelle Produktion von Biegungen, ohne dass interne Dorns oder Sandfüllung erforderlich sind. Dies verkürzt die Produktionszeit und die Kosten im Vergleich zur Brandbiegung oder der Schweißnahtherstellung.

- Flexibilität im Design: Induktionsbiegungen können mit benutzerdefinierten Winkeln erzeugt werden (z.B., 30°, 60°, 90°) und Radien (z.B., 3D bis 10d), Bessere Flexibilität beim Rohrleitungsdesign bieten. Zusammengesetzte Biegungen (außerhalb der Ebene Biegungen) kann auch in einer einzelnen Rohrverbindung erstellt werden, Anpassung komplexer Routing -Anforderungen.

- Überlegene Materialintegrität: Der kontrollierte Heizungs- und Kühlprozess minimiert Defekte wie Risse oder Schnallen, Sicherstellen, dass die Biegung die mechanischen Eigenschaften der übergeordneten Rohre behält. Die Wärmebehandlung nach der Bend verbessert die Materialleistung weiter, Machen Sie die Induktionsbiegungen für Hochdruck- und Hochtemperaturanwendungen geeignet.

- Vielseitigkeit in Branchen: Induktionsbiegungen werden in verschiedenen Anwendungen verwendet, einschließlich:

- Öl und Gas: Für Pipelines, die Rohöl transportieren, Erdgas, oder raffinierte Produkte.

- Petrochemie: Für Prozessrohrleitungen in Raffinerien und chemischen Pflanzen.

- Power Generation: Für Dampf- und Kühlwassersysteme in Kraftwerken.

- Infrastruktur: Für Wasserversorgung und Abwassersysteme.

- Vorteile für die Umwelt: Durch die Reduzierung der Notwendigkeit von Schweißnähten und Minimierung von Materialabfällen, Die Induktionsbiegung ist eine nachhaltigere Option im Vergleich zu herkömmlichen Herstellungsmethoden. zusätzlich, Die energieeffiziente Natur der Induktionsheizung senkt den CO2-Fußabdruck des Herstellungsprozesses.

Unsere Dienste im Zusammenhang mit Induktionsbiegen

Als führender Hersteller von Induktionsbiegepfeifen, Unser Unternehmen bietet eine umfassende Reihe von Dienstleistungen an, um die unterschiedlichen Bedürfnisse unserer Kunden zu erfüllen. Diese Dienste sind so konzipiert, dass sie eine qualitativ hochwertige Leistung liefern sollen, individuelle Lösungen und gewährleisten die Einhaltung der Branchenstandards.

- Custom Bend Design and Engineering: Unser Team von erfahrenen Ingenieuren arbeitet mit Kunden zusammen, um Einführungsbücken zu entwerfen, die auf bestimmte Projektanforderungen zugeschnitten sind. Wir bieten:

- Biegerradius und Winkelanpassung: Erzeugen Sie Biegungen mit Radien von 2,5D bis 10D und Winkel von 1 ° bis 180 °.

- Materialauswahlanleitung: Empfehlung von Materialien basierend auf den Betriebsbedingungen, wie Korrosion Widerstand oder Hochtemperaturleistung.

- Finite-Elemente-Analyse (FEA): Simulation von Stress und Verformung, um das Biegungsdesign zu optimieren und strukturelle Integrität zu gewährleisten.

- Herstellung und Fertigung: Unsere hochmoderne Produktionsstätte ist ausgestattet, um Induktionsbücken in einer Vielzahl von Größen zu produzieren (1/2”Bis 38” Außendurchmesser) und Wandstärken (SCH 5 zu xxs). Wir bieten an:

- Nahtlose und geschweißte Biegungen: Catering für die Anforderungen an den nahtlosen und geschweißten Rohr.

- Tangentenlängenoptionen: Bereitstellung von Biegungen mit oder ohne Tangentiallängen für das einfache Feldschweißen.

- Spezialbiegungen: Herstellung von zusammengesetzten Biegungen und Multi-Plane-Biegungen für komplexe Rohrleitungslayouts.

- Hitzebehandlung nach der Bend: Wir bieten eine Reihe von Wärmebehandlungsoptionen an, um die Anforderungen der ASME B16.49 zu erfüllen, einschließlich Stresslinderung, normalisieren, und löschen und temperieren. Unsere Wärmebehandlungsprozesse werden genau kontrolliert, um eine konsistente Materialeigenschaften über alle Biegungen hinweg sicherzustellen.

- Prüfung und Inspektion: Unsere integrierten Inspektionsdienste, unten detailliert, Stellen Sie sicher, dass jede Kurve die höchsten Qualitätsstandards entspricht. Wir führen dimensionale Überprüfungen durch, mechanische Prüfung, und NDT, um die Einhaltung der ASME B16.49- und Client -Spezifikationen zu überprüfen.

- Beschichtung und Bearbeitung: Um die Haltbarkeit und Korrosionsresistenz zu verbessern, Wir bieten Wertschöpfungsdienste an, wie z.:

- Heißtip-Galvanisierung

- Epoxy und Fbe (schmelzgebundenes Epoxidharz) Glasur

- Sandstrahlen und Elektropolieren

Wissenschaftliche Analyse

Die Vorteile von Induktionsbiegerohren basieren sowohl auf Ingenieur- als auch auf den materiellen Wissenschaftsprinzipien. Der Prozess sorgt für eine minimale Verzerrung und behält die strukturelle Integrität des Rohrs durch kontrollierte Erwärmungs- und Kühlzyklen bei. Finite-Elemente-Analyse (FEA) wird oft verwendet, um den Biegeprozess zu simulieren, Vorhersage der Stressverteilung, Wandverdünnung, und Ovalität. Dieser wissenschaftliche Ansatz ermöglicht eine präzise Kontrolle über die Biegeparameter, Gewährleistung der Einhaltung von Standards wie ASME B16.49.

Aus Sicht der Flüssigkeitsdynamik, Größere Radius -Biegungen (z.B., 5D und 7d) Reduzieren Sie Turbulenzen und Druckabfall, Wie die Darcy-Weisbach-Gleichung für Reibungsverluste in Rohren beschrieben:

Woher:

- \(h_f\): Kopfverlust aufgrund von Reibung

- \(f\): Reibungsfaktor

- \(L\): Rohrlänge

- \(D\): Rohrdurchmesser

- \(v\): Flüssigkeitsgeschwindigkeit

- \(g\): Gravitationsbeschleunigung

Größere Radius -Biegungen verringern die effektive Länge (\(L\)) der Kurve, Verringerung der \(h_f\) und Verbesserung der Durchflusseffizienz. Dies ist besonders wichtig bei Hochwasseranwendungen wie Öl- und Gaspipelines.

Moderne Geräte für die Rohrbiegung

Unser Unternehmen investiert in hochmoderne Induktions-Biegergeräte, um Präzision zu liefern, Wirksamkeit, und Zuverlässigkeit. Unsere Schlüsselausrüstung umfasst:

- Biegerautomaten mit mittlerer Frequenzinduktion:

- In der Lage, Rohre von ½ bis 38 Zoll im Durchmesser mit Wandstärken bis hin zu Biegung zu bauen 2.5 Zoll.

- Ausgestattet mit fortschrittlichen Steuerungssystemen für präzise Temperatur- und Biegedrehzahlregulierung.

- Features IGBT (Bipolarer Transistor isolierter Gate) Inversionstechnologie für energieeffizientes Erhitzen.

- Automatisierte Kühlsysteme:

- Integrierte Wasser- und Lufterkühlsysteme, um eine schnelle und gleichmäßige Kühlung nach der Biegung zu gewährleisten.

- Minimiert die thermische Verzerrung und gewährleistet die dimensionale Stabilität.

- Präzisionsmesswerkzeuge:

- Dimensionale Inspektionssysteme auf Laserbasis, um Biegungwinkel zu überprüfen, Radien, und Ovalität mit hoher Genauigkeit.

- Ultraschalldicke -Messgeräte, um die Wandverdünnung und -verdickung zu messen.

- Nach dem Bend-Wärmebehandlungöfenöfen:

- Computergesteuerte Öfen zur Linderung von Stress, normalisieren, und löschen und temperieren.

- In der Lage, Biegungen mit großer Durchmesser mit gleichmäßiger Temperaturverteilung umzugehen.

Unser Ausrüstung wird regelmäßig gewartet und kalibriert, um eine konsistente Leistung und Einhaltung der Branchenstandards zu gewährleisten. Wir investieren auch in Forschung und Entwicklung, um die neuesten Fortschritte in die Einführungsbiegertechnologie einzubeziehen, wie Echtzeitüberwachung und prädiktive Wartungssysteme.

Unser integrierter Inspektionsdienst: Ein Zeichen der Qualität

Qualitätssicherung ist der Kern unserer Induktionsbiegeoperationen. Unsere integrierten Inspektionsdienste sollen sicherstellen, dass jede Biegung den strengen Anforderungen von ASME B16.49 und Client -Spezifikationen entspricht. Unser Inspektionsprozess umfasst:

- Maßkontrolle:

- Biegewinkel messen, Radien, Tangentenlängen, und Ovalität mit laserbasierten Tools.

- Gewährleistung der Einhaltung der Toleranzen der ASME B16.49 (z.B., Ovalität ≤ 3% im Bendkörper, ≤ 1% in Tangenten).

- Visuelle Untersuchung:

- Inspektion der inneren und äußeren Oberflächen auf Risse, Laminationen, Eine Diskontinuität, die einer Erklärung bedarf, um ihre Bedeutung zu bestimmen, oder Kerben.

- Alle Unvollkommenheiten werden durch Schleifen behandelt, ohne Schweißnahmreparaturen gemäß ASME B16.49.

- Mechanische Prüfung:

- Zugprüfung: Überprüfen Sie die Festigkeit und Duktilität des Biegermaterials.

- Charpy V-Notch-Tests: Bewertung der Auswirkung der Zähigkeit, insbesondere für Temperaturanwendungen.

- Härteprüfung: Gewährleistung der Einhaltung der materiellen Härteanforderungen nach der Behandlung.

- Zerstörungsfreie Prüfung (NDT):

- Ultraschalluntersuchung (OUT): Interne Defekte wie Hohlräume oder Einschlüsse erkennen.

- Röntgenprüfung (RT): Untersuchung von Schweißnähten (für geschweißte Rohre) und Bendregionen für unterirdische Mängel.

- Magnetpulverprüfung (Mpt) und Flüssigpenetrant -Tests (Lpt): Identifizierung von Oberflächen- und Nah-Oberflächenfehlern.

- Dokumentation und Rückverfolgbarkeit:

- Bereitstellung detaillierter Inspektionsberichte, einschließlich Materialtestzertifikate (MTCs) und NDT -Ergebnisse.

- Aufrechterhaltung der vollständigen Rückverfolgbarkeit von Materialien und Prozessen zur Qualitätssicherung und der Einhaltung der behördlichen Einhaltung.

Unsere Inspektionsdienste werden von zertifizierten Fachleuten durchgeführt, die nach internationalen Standards ausgebildet sind, wie asnt (Amerikanische Gesellschaft für zerstörerische Tests) Stufe II und III. Wir bieten auch Inspektionsdienste von Drittanbietern auf Anfrage an, um unseren Kunden zusätzliche Zusicherung zu bieten.

Fallstudien: Anwendungen in der Praxis

Um den Wert unserer Induktionsbiegelösungen zu veranschaulichen, Hier sind zwei Fallstudien, die unser Fachwissen zeigen:

Öl- und Gaspipelineprojekt

Herausforderung: Ein Kunde benötigte 5D- und 7D-Biegungen für einen Durchmesser von 24 Zoll, API 5L X65 Pipeline Um den Druckverlust über eine Strecke von 100 km zu minimieren.

Lösung: Wir haben nahtlose 5D- und 7D. Unsere integrierten Inspektionsdienste, einschließlich UT und RT, sicherte Nullfehler.

Ergebnis: Die Biegungen reduzierten den Druckabfall um 15% Im Vergleich zu Standard -Ellbogen, Verbesserung der Pipeline -Effizienz und Reduzierung der Betriebskosten.

Petrochemische Pflanzenerweiterung

Herausforderung: Eine Raffinerie benötigte kundenspezifische 3D- und 5D -Biegungen in Duplex Edelstahl (ASTM A815 UNS S31803) Für ein korrosives Prozessrohrsystem mit engen Platzbeschränkungen.

Lösung: Wir haben zusammengesetzte 3D -Biegungen mit benutzerdefinierten Winkeln entworfen und hergestellt (45° und 60 °) und angewendete FBE -Beschichtung zur Korrosionsbeständigkeit. Unsere FEA-Simulationen optimierten das Benddesign, um Hochdruckbedingungen standzuhalten.

Ergebnis: Die Biegungen wurden erfolgreich installiert, Erfüllen Sie alle Anforderungen der ASME B16.49 und verkürzen Sie die Installationszeit nach 20% wegen weniger Schweißnähten.

Der Vergleich zwischen den Kriechversuchsdaten und den Simulationsergebnissen bei drei verschiedenen Temperaturen ist in dargestellt

Induktionsbiegerohre sind ein kritischer Bestandteil moderner Rohrleitungssysteme, unübertroffene Flexibilität bieten, Wirksamkeit, und Zuverlässigkeit. Das Know-how unseres Unternehmens in der Herstellung von ASME B16.49-konforme Induktionskammern, kombiniert mit unserer modernen Ausrüstung, Umfassende Dienstleistungen, und strenge Inspektionsprozesse, positioniert uns als führend in der Branche. Ob Sie 3D benötigen, 5D, oder 7d Biegungen für Öl und Gas, Petrochemie, oder Stromerzeugungsanwendungen, Wir liefern maßgeschneiderte Lösungen, die den höchsten Standards für Qualität und Leistung entsprechen.

Durch die Nutzung der wissenschaftlichen Prinzipien der Induktionsheizung, Präzise Fertigungstechniken, und fortschrittliche Inspektionsmethoden, Wir stellen sicher, dass unsere Induktionsbiegungen die Kundenerwartungen übertreffen. Unser Engagement für Innovation, Nachhaltigkeit, Und die Kundenzufriedenheit veranlasst uns, unsere Prozesse kontinuierlich zu verbessern und für Projekte weltweit einen Mehrwert zu bieten. Weitere Informationen zu unseren Induktionsbiegediensten erhalten Sie, Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen.

Die Vorteile und Anwendungen des Induktionsbiegens von Rohren in der Öl- und Gasindustrie