Induktionsbiegerohr für Rohrleitungssysteme

Kann 26, 2025

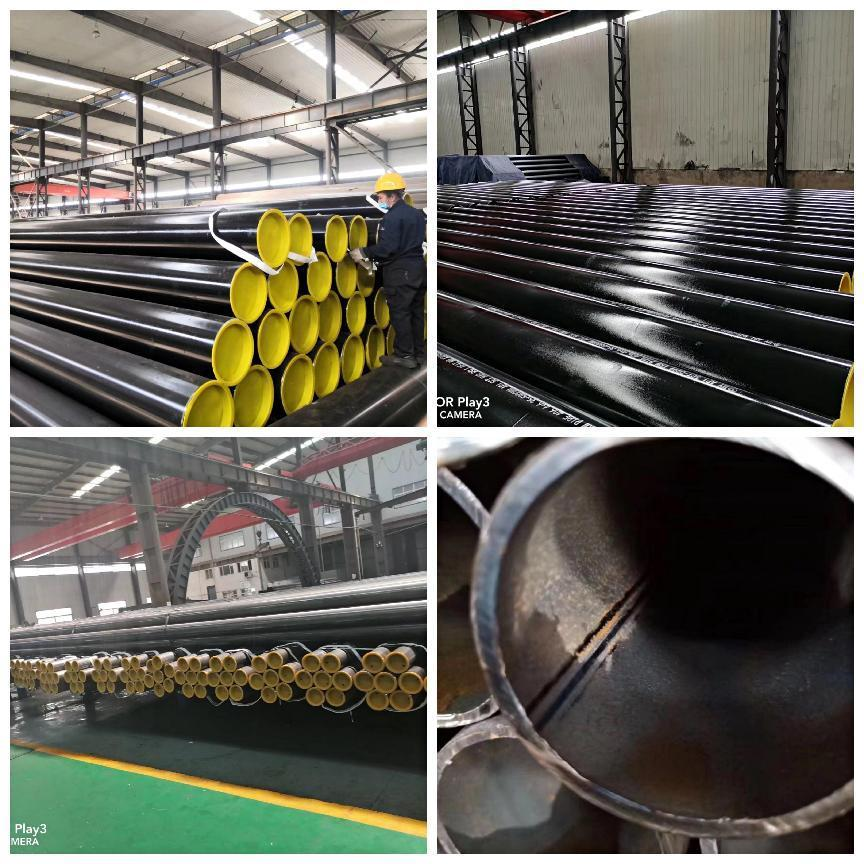

Innen gefütterte Kohlenstoffstahl -API 5L -Pipelines

Juni 4, 2025

Rohrspulenherstellung: Eine detaillierte wissenschaftliche Analyse

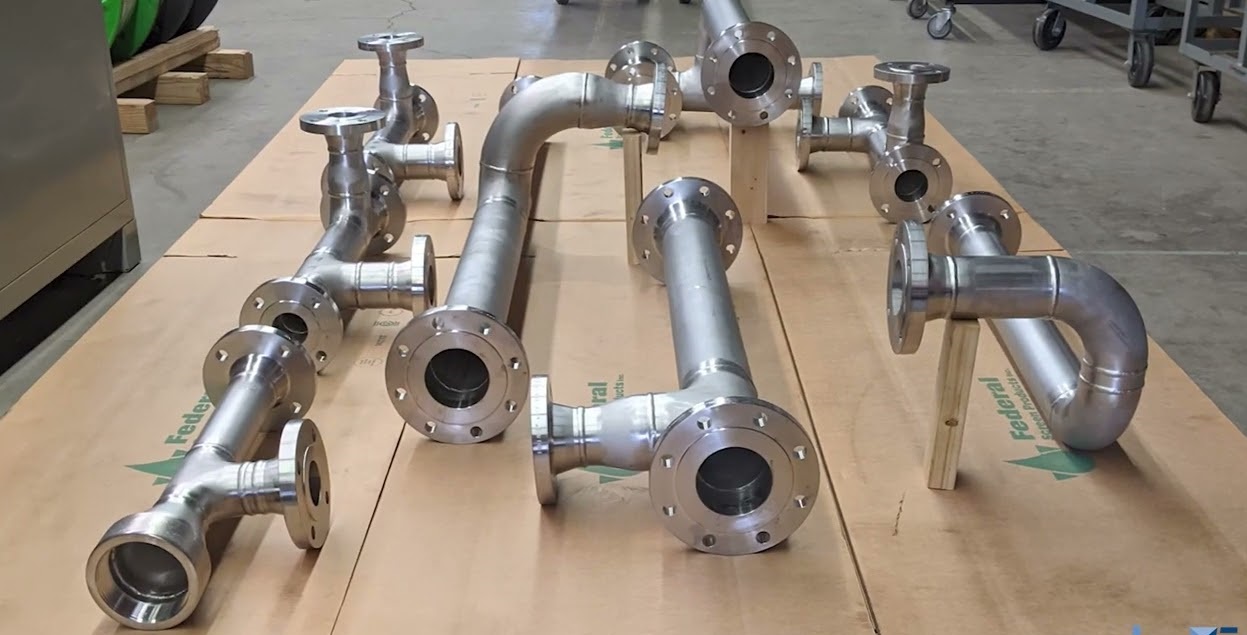

Die Herstellung von Rohrspulen ist ein kritischer Prozess in Branchen wie Öl und Gas, Petrochemie, Energieerzeugung, Wasserversorgung, und Arzneimittel, Wo vormontierte Rohrleitungssysteme für eine effiziente Installation an Baustellen erforderlich sind. Eine Rohrspule ist ein vorgefertigter Abschnitt eines Rohrleitungssystems, Normalerweise bestehend aus Rohren, Beschläge (Ellenbogen, T-Shirt, einheitliche interne), Flansche, Ventile, und andere Komponenten, in einer kontrollierten Umgebung versammelt (Workshop oder Fabrik) Bevor sie zur Installation an den Standort verschickt werden. Diese Methode verbessert die Effizienz, reduziert die Arbeit vor Ort, und sorgt für qualitativ hochwertige Standards durch kontrollierte Herstellungsprozesse.

Diese Analyse wird die folgenden Schlüsselbereiche abdecken:

- Überblick über die Herstellung von Rohrspulen

- Schlüsselparameter bei der Herstellung von Rohrspulen (mit Tischen)

- Wissenschaftliche und technische Analyse des Prozesses

- Materialauswahl und ihre Auswirkungen

- Herstellungstechniken und -ausrüstung

- Qualitätskontrolle und Standards

- Überlegungen zur Optimierung und Effizienz

- Fallstudien und praktische Anwendungen

- Der Vergleich zwischen den Kriechversuchsdaten und den Simulationsergebnissen bei drei verschiedenen Temperaturen ist in dargestellt

1. Überblick über die Herstellung von Rohrspulen

Die Herstellung von Rohrspulen umfasst die Montage von Rohrleitungskomponenten in modulare Einheiten, die leicht transportieren und installiert werden können. Der Prozess wird in Branchen, die komplexe Rohrleitungssysteme benötigen, häufig eingesetzt, Da es das Feldschweißen minimiert, Reduziert Projektzeitpläne, und verbessert die Sicherheit, indem die Arbeit vor Ort in gefährlichen Umgebungen eingeschränkt wird. Der Herstellungsprozess beinhaltet normalerweise das Schneiden, Abschrägung, Schweißen, passend zu, Inspektion, und testen, alle unter kontrollierten Bedingungen durchgeführt.

Vorteile der Rohrspulenherstellung

- Verbesserte Qualitätskontrolle: Die Herstellung in einer kontrollierten Umgebung sorgt für Präzision und Einhaltung von Standards.

- Kosteneffizienz: Reduziert die Arbeitskosten vor Ort und minimiert Fehler während der Installation.

- Zeiteinsparung: Die Voraberhöhung ermöglicht parallele Arbeitsströme, Verkürzung von Projektplänen.

- Sicherheit: Grenzen vor Ort Schweißen und Handhabung schwerer Komponenten, Risiken reduzieren.

- Modularität: Erleichtert den Transport und die Installation komplexer Systeme erleichtert die Vermittlung von komplexen Systemen.

Herausforderungen

- Logistik: Der Transport großer Spulen erfordert eine sorgfältige Planung, um Schäden zu vermeiden.

- Materialkompatibilität: Sicherstellen, dass alle Komponenten mit den Prozessflüssigkeiten und den Betriebsbedingungen kompatibel sind.

- Dimensionale Genauigkeit: Genaue Messungen sind entscheidend, um Fehlanpassungen während der Feldinstallation zu vermeiden.

2. Schlüsselparameter bei der Herstellung von Rohrspulen

Um den Erfolg der Rohrspulenherstellung zu gewährleisten, Mehrere Parameter müssen sorgfältig kontrolliert werden. Diese Parameter beeinflussen die Qualität, Dauerhaftigkeit, und Funktionalität der endgültigen Spule. Im Folgenden finden Sie eine detaillierte Tabelle, in der die kritischen Parameter zusammengefasst sind, gefolgt von Erklärungen ihrer Bedeutung.

Tabelle 1: Schlüsselparameter bei der Herstellung von Rohrspulen

| Parameter | Beschreibung | Typische Werte/Standards | Auswirkungen auf die Herstellung |

|---|---|---|---|

| Rohrdurchmesser | Nenndurchmesser des Rohrs (NPS oder DN) | 1/2”Bis 48” (NPS), DN15 bis DN1200 | Bestimmt die Spulengröße, Gewicht, und Schweißanforderungen. |

| Wandstärke | Dicke der Rohrwand (Zeitplan oder mm) | Sch 10, 40, 80, 160; 2–50 mm | Beeinflusst die Druckbewertung, Schweißschwierigkeit, und Materialkosten. |

| Materialtyp | Material des Rohrs und Komponenten | C-Stahl, Edelstahl, legierter Stahl, etc.. | Wirkt sich den Korrosionsbeständigkeit aus, Stärke, und Schweißbarkeit. |

| Schweiß -Imperfection -Kriterien | Akzeptable Grenzen für Schweißmängel (z.B., Porosität, Risse) | ASME B31.3, API 1104, ISO 5817 | Gewährleistet die strukturelle Integrität und die Einhaltung der Standards. |

| Schrägwinkel | Winkel der Rohrendvorbereitung zum Schweißen | 30° –37,5 ° (Typischerweise 37,5 ° für V-Groove) | Beeinflusst die Schweißdurchdringung und Stärke. |

| Schweißprozess | Art des verwendeten Schweißs (z.B., GTAW, SMAW, GMAW) | WIG, MIG, Stock, Tauchbogen | Bestimmt die Schweißqualität, Geschwindigkeit, und Kosten. |

| Anpassungstoleranz | Ausrichtungsgenauigkeit von Komponenten vor dem Schweißen | ± 1–2 mm (Abhängig vom Standard) | Sorgt für eine ordnungsgemäße gemeinsame Ausrichtung und minimiert Belastungen. |

| Hydrostatischer Testdruck | Während des Tests angewendeten Druck, um die Integrität zu gewährleisten | 1.5x Konstruktionsdruck (ASME B31.3) | Überprüft die Spulenintegrität unter Betriebsbedingungen. |

| Oberflächenfinish | Oberflächenbehandlung (z.B., Beizen, Passivierung, Glasur) | Ra 0,8-3,2 µm (für Edelstahl) | Wirkt sich auf Korrosionsbeständigkeit und Flüssigkeitsflusseigenschaften aus. |

| Maßtoleranz | Zulässige Abweichung in Spulenabmessungen | ± 3 mm für die Länge, ± 1,5 mm für die Ausrichtung | Gewährleistet die Kompatibilität mit der Feldinstallation. |

| Wärmebehandlung | Wärmebehandlung nach dem Schweißen (PWHT) Anforderungen | 600–700 ° C für Kohlenstoffstahl (Falls erforderlich) | Reduziert Restspannungen und verbessert die Haltbarkeit der Schweißnaht. |

| Zerstörungsfreie Prüfung (NDT) | Methoden zum Erkennen von Mängel (z.B., RT, OUT, PT, MT) | Radiographie, Ultraschall, Farbstoffpenetrant, Magnetpartikel | Gewährleistet die Schweiß- und Materialintegrität, ohne die Spule zu beschädigen. |

| Spulengewicht | Gesamtgewicht der erfundenen Spule | 10 kg zu mehreren Tonnen | Beeinflusst die Transport- und Hebeanforderungen. |

Erläuterung der Schlüsselparameter

- Rohrdurchmesser und Wandstärke: Rohrdurchmesser und Wandstärke sind entscheid, Durchflussmenge, und strukturelle Belastungen. Beispielsweise, Zeitplan 80 Rohre haben dickere Wände als Zeitplan 40, Sie für höhere Druckanwendungen geeignet machen, aber die Material- und Herstellungskosten steigern.

- Wissenschaftliche Überlegung: Der Reifenstress (p) in einem Rohr unter Druck wird unter Verwendung der Formel berechnet:

S = (P · d) / (2t)

zeigt die experimentellen Kriechbedingungen

Pist der innere Druck,Dist der äußere Durchmesser, undtist die Wandstärke. Durch die Auswahl der entsprechenden Dicke stellt sicher. - Materialtyp: Zu den gängigen Materialien gehört Kohlenstoffstahl (z.B., ASTM A106), Edelstahl (z.B., 304/316), und Legierungsstähle (z.B., P91 für Hochtemperaturanwendungen). Die Materialauswahl hängt von der Prozessflüssigkeit ab, Stahltyp, und Korrosionsumgebung.

- Wissenschaftliche Überlegung: Materialeigenschaften wie Ertragsfestigkeit, Wärmeausdehnung, und Korrosionsresistenz müssen analysiert werden. Zum Beispiel, Edelstahl wird in korrosiven Umgebungen aufgrund seines hohen Chromgehalts bevorzugt, die eine passive Oxidschicht bildet.

- Schweiß -Imperfection -Kriterien: Schweißmängel (z.B., Porosität, Mangel an Fusion) werden unter Verwendung von Standards wie ASME B31.3 oder ISO bewertet 5817. Unvollkommenheiten müssen innerhalb akzeptabler Grenzen liegen, um die strukturelle Integrität sicherzustellen.

- Wissenschaftliche Überlegung: Schweißmängel können als Stresskonzentratoren wirken, Reduzierung der Müdigkeit der Spule. Zerstörungsfreie Prüfung (NDT) Methoden wie Radiographie und Ultraschalltests werden verwendet, um Untergrunddefekte zu erkennen.

- Kegelwinkel und Anpassungstoleranz: Ordnungsgemäßes Abblättern sorgt für eine angemessene Schweißdurchdringung, während enge Anpassungsverträglichkeiten Fehlausrichtung und Restspannungen verringern. Fehlgerichtete Gelenke können zu Stresskonzentrationen und vorzeitiger Versagen führen.

- Wissenschaftliche Überlegung: Der Käferwinkel wirkt sich auf die Dynamik der Schweißpool und die Wärmezone aus (MACHEN). Ein 37,5 ° V-Groove ist Standard für Hinternschweißungen, Ausgleichsdurchdringung und Füllmaterial verwendet.

- Schweißprozess: Gemeinsame Schweißverfahren umfassen Gastrammosenbogenschweißen (Gtaw / dreh) für hochpräzise Schweißnähte, Schweißen von Gasmetallbogen (GMAW/MIG) für eine schnellere Produktion, und abgeschirmtes Metallbogenschweißen (Smit/Stick) für Feldreparaturen.

- Wissenschaftliche Überlegung: Die Wahl des Schweißverfahrens wirkt sich auf den Wärmeeingang aus, die die Mikrostruktur der HAZ beeinflusst. Beispielsweise, GTAW produziert eine kleinere Haz, Reduzierung des Risikos, in hohen Alloymaterialien zu knacken.

- Hydrostatische Tests: Hydrostatische Tests überprüft die Fähigkeit des Spulen, dem Entwurfsdruck standzuhalten. Der Testdruck ist normalerweise 1.5 Mal den Konstruktionsdruck, gemäß ASME B31.3.

- Wissenschaftliche Überlegung: Der Test stellt sicher, dass unter Druck keine Lecks oder Verformungen auftreten, Validierung der Integrität von Schweißnähten und Materialien.

- Oberflächenfinish und Wärmebehandlung: Oberflächenbeschaffung ist in Branchen wie Pharmazeutika von entscheidender Bedeutung, wo glatte Oberflächen (niedrige RA -Werte) Bakterienwachstum verhindern. Wärmebehandlung nach dem Schweißen (PWHT) reduziert Restspannungen in Schweißnähten, Besonders für dickwandige oder hohe Alloy-Spulen.

- Wissenschaftliche Überlegung: PWHT verändert die Mikrostruktur der Schweißnaht und Haz, Verbesserung der Zähigkeit und Verringerung des Risikos für Stresskorrosionsrisse.

3. Wissenschaftliche und technische Analyse des Prozesses

Die Herstellung von Rohrspulen ist ein multidisziplinärer Prozess, der die Materialwissenschaft integriert, Maschinenbau, und Qualitätskontrolle. Im Folgenden finden Sie eine detaillierte Analyse der wissenschaftlichen Prinzipien und technischen Überlegungen.

3.1 Überlegungen zur Materialwissenschaft

Die Auswahl der Materialien wird durch die Betriebsbedingungen des Rohrleitungssystems angetrieben, inklusive Temperatur, Druck, und Korrosivität der Flüssigkeit. Zu den wichtigsten Materialeigenschaften gehören:

- Ertragsfestigkeit und Zugfestigkeit: Bestimmt die Fähigkeit des Rohrs, internem Druck und externe Lasten standzuhalten.

- Thermische Leitfähigkeit und Expansion: Kritisch für Hochtemperaturanwendungen, wo die thermische Ausdehnung zu Fehlausrichtung oder Stress führen kann.

- Korrosionsbeständigkeit: Essentiell für Flüssigkeiten wie Meerwasser, Säuren, oder Kohlenwasserstoffe. Beispielsweise, Edelstahl 316L wird aufgrund seines Molybdängehalts in Meeresumgebungen verwendet, Dies erhöht den Widerstand des Lochfraßes.

Beispielberechnung

Für a c-Stahl Rohr (ASTM A106 Gr. B) mit einem Durchmesser von 12 Zoll (304.8 mm), Wandstärke von 10 mm, und interner Druck von 50 Bar (5 MPa), Der Reifenstress ist:

Die Ertragsfestigkeit von A106 gr. B ist ungefähr 240 MPa, Bereitstellung eines Sicherheitsfaktors von:

Dies zeigt an, dass das Rohr für die Anwendung geeignet ist, Als Sicherheitsfaktor > 2 ist normalerweise erforderlich.

3.2 Schweißwissenschaft

Schweißen ist das Rückgrat der Rohrspulenherstellung, und seine Qualität wirkt sich direkt auf die Leistung des Spulen aus. Zu den wichtigsten wissenschaftlichen Überlegungen gehören:

- Wärmeeingang: Übermäßiger Wärmeeintrag kann ein Kornwachstum in der HAZ verursachen, Zähigkeit reduzieren. Wärmeeingang (Q) wird berechnet als:

Q = (Spannung · Strom · 60) / Schweißgeschwindigkeit (mm/min)

- Schweißmängel: Porosität, Einschlüsse, und Risse können die Integrität der Schweißnähe beeinträchtigen. Diese werden durch ordnungsgemäße Abschirmentgasauswahl minimiert, Elektrodenauswahl, und Schweißkenntnis.

- Restbelastungen: Schweißen induziert Restspannungen aufgrund der thermischen Expansion und Kontraktion. PWHT oder kontrollierte Kühlung kann diese Spannungen mildern.

3.3 Flüssigkeitsdynamik und Rohrdesign

Die internen Flusseigenschaften der Spool beeinflussen ihre Leistung im Dienst. Zu den wichtigsten Überlegungen gehören::

- Druckabfall: Bestimmt durch Rohrdurchmesser, Länge, und Oberflächenrauheit. Die Darcy-Weisbach-Gleichung wird verwendet, um den Druckabfall zu berechnen:

Δp = f · (L / D) · (P v² / 2)

zeigt die experimentellen Kriechbedingungen

fist der Reibungsfaktor,LIst die Rohrlänge,Dist der Durchmesser,ρist die Flüssigkeitsdichte, undVist die Geschwindigkeit. - Flussregime: Laminarer oder turbulenter Strömung beeinflusst den Druckabfall und die Erosionsraten. Für Hochgeschwindigkeitsflüssigkeiten, glattere Oberflächen (z.B., Elektropolierter Edelstahl) werden bevorzugt, um Turbulenzen zu reduzieren.

3.4 Strukturelle Integrität

Die Spule muss dem inneren Druck standhalten, externe Lasten (z.B., Wind, seismisch), und Wärmeausdehnung. Finite-Elemente-Analyse (FEA) wird oft verwendet, um Spannungen zu simulieren und sicherzustellen, dass die Spule den Entwurfsanforderungen entspricht. Beispielsweise, ASME B31.3 enthält Richtlinien zur Berechnung zulässiger Spannungen basierend auf Materialeigenschaften und Betriebsbedingungen.

4. Materialauswahl und ihre Auswirkungen

Die Materialauswahl ist ein kritischer Aspekt der Herstellung von Rohrspulen, wie es die Kosten beeinflusst, Dauerhaftigkeit, und Leistung. Im Folgenden finden Sie eine Tabelle, in der gemeinsame Materialien und ihre Anwendungen zusammengefasst sind.

Tabelle 2: Gemeinsame Materialien für die Herstellung von Rohrspulen

| Material | Standard | Anwendungen | Vorteile | Einschränkungen |

|---|---|---|---|---|

| Kohlenstoffstahl (A106 gr. B) | ASTM A106 | Öl und Gas, Wasser, Dampf | Kostengünstig, hohe Festigkeit | Anfälliger für Korrosion |

| Edelstahl (304/316) | ASTM A312 | Chemisch, pharmazeutisch, Marine | Korrosionsbeständig, dauerhaft | Höhere Kosten, niedrigere Festigkeit als Kohlenstoffstahl |

| Legierter Stahl (P91, P22) | ASTM A335 | Hochtemperaturkraftwerke | Hochtemperaturstärke, Kriechfestigkeit | Teuer, erfordert PWHT |

| Duplex-Edelstahl | ASTM A790 | Offshore -Öl und Gas, korrosive Umgebungen | Hohe Festigkeit, ausgezeichnete Korrosionsbeständigkeit | Komplexes Schweißen, hohe Kosten |

| PVC/CPVC | ASTM D1785 | Wasserbehandlung, Niederdrucksysteme | Leicht, korrosionsbeständig | Begrenzt auf niedrige Temperaturen und Drucke |

Wissenschaftliche Überlegungen

- Korrosion: Die Korrosionsrate hängt von der Fluidchemie und den Materialeigenschaften ab. Beispielsweise, Edelstahl 316L hat eine Korrosionsrate von <0.1 mm/Jahr im Meerwasser, im Vergleich zu >1 mm/Jahr für Kohlenstoffstahl.

- Wärmeausdehnung: Materialien wie Edelstahl haben höhere thermische Expansionskoeffizienten (z.B., 16 µm/m · k für 316 SS vs. 12 µm/m · k für Kohlenstoffstahl), Erfordernis von Expansionsfugen oder flexiblen Unterstützungen in Hochtemperatursystemen.

- Schweißbarkeit: High-Alloy-Materialien wie Duplex Edelstahl erfordern eine präzise Kontrolle der Schweißparameter, um Phasenungleichgewichte zu vermeiden (z.B., Ferrit-Austenit-Verhältnis).

5. Herstellungstechniken und -ausrüstung

Der Herstellungsprozess umfasst mehrere Schritte, jeweils benötigt spezielle Geräte und Techniken. Unten finden Sie einen Überblick über die wichtigsten Phasen und Tools.

5.1 Schneiden und Schäden

- Prozess: Rohre werden zu Länge geschnitten und abgeschrägt, um sich auf das Schweißen vorzubereiten. Häufige Methoden sind Plasmaabschnitte, Oxy-Brennstoff-Schneiden, und mechanisches Schneiden.

- Ausrüstung: CNC -Rohrschneidmaschinen, Maschinen.

- Wissenschaftliche Überlegung: Präzises Schneiden sorgt für die dimensionale Genauigkeit, während die ordnungsgemäße Schäbchen die Schweißdurchdringung erleichtert. Beispielsweise, Ein 37,5 ° -Verschrägwinkel ist Standard für V-Grove-Schweißnähte zum Ausgleich von Penetration und Füllmaterial verwendet.

5.2 Schweißen

- Prozess: Komponenten werden mit Schweißprozessen wie GTAW verbunden, GMAW, oder SMAW. Automatisierte Schweißsysteme werden zunehmend für die Konsistenz eingesetzt.

- Ausrüstung: Orbitalschweißmaschinen, TIG/MIG -Schweißer, Schweißpositionierer.

- Wissenschaftliche Überlegung: Die Schweißqualität hängt von Parametern wie Strom ab, Stromspannung, und Reisegeschwindigkeit. Beispielsweise, GTAW mit geringem Wärmeeingang wird für Edelstahl bevorzugt, um die Verzerrung zu minimieren.

5.3 Montage und Einstellung

- Prozess: Die Komponenten sind vor dem Schweißen ausgerichtet und geklemmt, um die ordnungsgemäße Einstellung zu gewährleisten.

- Ausrüstung: Rohrausrichtungsklemmen, Jigs, und Armaturen.

- Wissenschaftliche Überlegung: Fehlausrichtung kann Restbelastungen hervorrufen, Verringerung des Ermüdungslebens. Toleranzen von ± 1–2 mm sind typischerweise erforderlich.

5.4 Inspektion und Prüfung

- Prozess: Zerstörungsfreie Prüfung (NDT) Methoden wie Radiographie (RT), Ultraschalluntersuchung (OUT), und Farbstoffdurchdringstests (PT) werden verwendet, um die Schweißnahtqualität zu überprüfen. Hydrostatische oder pneumatische Tests sorgen.

- Ausrüstung: Röntgenmaschinen, Ultraschallfehlerdetektoren, Druckprüfungsstreifen.

- Wissenschaftliche Überlegung: NDT -Methoden erkennen Defekte wie Risse oder Porosität, was als Stresskonzentratoren wirken kann. Hydrostatische Tests bestätigen die Fähigkeit des Spulen, dem Entwurfsdruck standzuhalten.

6. Qualitätskontrolle und Standards

Die Qualitätskontrolle ist bei der Herstellung von Rohrspulen von größter Bedeutung, um die Einhaltung der Branchenstandards und der Projektspezifikationen sicherzustellen. Zu den wichtigsten Standards gehören::

- ASME B31.3: Prozessrohrleitungen, Regierungsdesign, Herstellung, und testen.

- API 1104: Schweißen von Pipelines und verwandten Einrichtungen.

- ISO 5817: Qualitätsniveaus für Schweißmängel.

- ASTM-Standards: Materialspezifikationen (z.B., A106, A312).

Qualitätskontrollmaßnahmen

- Materialprüfung: Überprüfen Sie Materialzertifikate und führen Sie eine chemische Analyse durch, um die Einhaltung der Spezifikationen sicherzustellen.

- Bewertung der Schweißzeiten -Unvollkommene: Verwenden Sie NDT, um Mängel zu erkennen und sicherzustellen, dass Schweißnähte die Annahmekriterien erfüllen.

- Dimensionalprüfungen: Messen Sie die Spulenabmessungen, um die Einhaltung von Toleranzen sicherzustellen.

- Druckprüfung: Führen Sie hydrostatische oder pneumatische Tests durch, um die Integrität zu überprüfen.

- Dokumentation: Verwalten Sie Aufzeichnungen über materielle Zertifikate, Schweißkarten, und Testberichte für Rückverfolgbarkeit.

Wissenschaftliche Überlegung: Statistische Prozesskontrolle (SPC) Kann verwendet werden, um die Herstellungsqualität zu überwachen. Beispielsweise, Kontrolldiagramme können die Unvollkommenheitsraten der Schweißnähte verfolgen, Sicherstellen, dass sie innerhalb akzeptabler Grenzen bleiben.

7. Überlegungen zur Optimierung und Effizienz

Um die Effizienz der Rohrspulenherstellung zu maximieren, Es können mehrere Strategien angewendet werden:

- Automatisierung: Verwenden Sie CNC -Schneidmaschinen und automatisierte Schweißsysteme, um die Präzision zu verbessern und Arbeitskosten zu senken.

- Mageres Fertigung: Implementieren Sie schlanke Prinzipien, um Abfall zu minimieren, wie die Optimierung der Materialnutzung und Reduzierung der Nacharbeit.

- Modulares Design: Entwerfen Sie Spulen, um Feldschweißungen zu minimieren, Reduzierung von Arbeit und Kosten vor Ort.

- Digitale Werkzeuge: Verwenden Sie Gebäudeinformationsmodellierung (Bim) und 3D -CAD -Software zum Planen und Visualisieren von Spulendesigns, Gewährleistung der Kompatibilität mit Feldbedingungen.

- Lieferkettenmanagement: Stellen Sie die rechtzeitige Lieferung von Materialien sicher, um Verzögerungen bei Produktionsverzögerungen zu vermeiden.

Wissenschaftliche Überlegung: Die Optimierung kann mithilfe von Operationsforschungstechniken modelliert werden, wie lineare Programmierung, Um die Kosten zu minimieren, während sie Projektbeschränkungen erfüllen. Beispielsweise, Die objektive Funktion kann die Gesamtfabrikkosten minimieren:

zeigt die experimentellen Kriechbedingungen Cm sind materielle Kosten, Cl Ist Arbeitskosten, und Ct sind Transportkosten, Vorbehaltlich von Einschränkungen wie Lieferfristen und Qualitätsstandards.

8. Fallstudien und praktische Anwendungen

Fallstudie 1: Öl- und Gasraffinerie

Ein Raffinerieprojekt erforderlich 500 Rohrspulen für eine Rohölverarbeitungseinheit. Die Spulen wurden mit Kohlenstoffstahl hergestellt (A106 gr. B) mit Durchmesser von 4 Zoll bis 24 Zoll und Zeitplan 40–80 Wandstärken. Wichtige Herausforderungen enthalten:

- Korrosion: Das Rohöl enthielt Schwefelverbindungen, Innenbeschichtungen benötigen.

- Enge Toleranzen: Spulen mussten sich mit vorhandenen Geräten ausrichten, Erfordernde ± 1 mm dimensionale Genauigkeit.

- Zeitplan: Die Projektzeitleiste erforderte parallele Herstellung mehrerer Spulen.

Lösung

- Gebraucht automatisiertes GTAW-Schweißen, um hochwertige Schweißnähte zu gewährleisten.

- Implementierte Röntgentests (RT) Für alle kritischen Schweißnähte.

- BIM verwendet, um Spulenkonstruktionen mit Feldbedingungen zu koordinieren.

Ergebnis

Das Projekt wurde pünktlich abgeschlossen, mit Null und Lecks während hydrostatischer Tests und vollständiger Einhaltung der ASME B31.3.

Fallstudie 2: Pharmaanlage

Eine Pharmaanlage benötigte Edelstahl (316L) Spulen für ein steriles Wassersystem. Wichtige Anforderungen enthalten:

-

- Oberflächenfinish: Ra < 0.8 µm, um Bakterienwachstum zu verhindern.

- Sauberkeit: Keine Kontamination während der Herstellung.

- Schweißqualität: 100% radiologische Inspektion auf Schweißnähte.

Lösung

- Gebrauchtes Orbital -GTAW -Schweißen für konsistent, Hochwertige Schweißnähte.

- Elektropolisch durchgeführt, um die erforderliche Oberflächenfinish zu erreichen.

- Passivierung durchgeführt, um die Korrosionsbeständigkeit zu verbessern.

Ergebnis

Die Spulen erfüllten strenge FDA -Anforderungen, Gewährleistung der Einhaltung guter Fertigungspraktiken (GMP).

Die Herstellung von Rohrspulen ist ein Komplex, Multidisziplinärer Prozess, der sorgfältige Berücksichtigung von Materialien erfordert, Schweißtechniken, Qualitätskontrolle, und Optimierungsstrategien. Indem Sie sich an Industriestandards wie ASME B31.3 einhalten und fortschrittliche Herstellungstechniken einsetzen, Hersteller können hochwertige Spulen produzieren, die den Anforderungen von Branchen wie Öl und Gas gerecht werden, Petrochemie, und Arzneimittel. Die in den Tabellen beschriebenen wichtigsten Parameter - Pipe -Durchmesser, Wandstärke, Materialtyp, Schweißqualität, und Testanforderungen - formen Sie das Rückgrat des Herstellungsprozesses, Gewährleistung der strukturellen Integrität und der betrieblichen Zuverlässigkeit.

Primäre Schlüsselwörter:

Rohrspulenherstellung

Rohrleitungsspulerherstellung

Vorgefertigte Rohrleitungssysteme

Rohrspulenbaugruppe

Industrierohrherstellung

Technische Keywords:

Rohrschweißtechniken

Zerstörungsfreie Prüfung (NDT) Für Rohrleitungen

Hydrostatische Tests auf Rohrspulen

ASME B31.3 Compliance

Schweißzeiten -Unvollkommenheitsstandards

Materielle Schlüsselwörter:

Carbon -Stahlrohrspulen

Fertigung aus Edelstahlrohrleitungen

Legierungsstahlrohr Spulen

Duplex Edelstahlrohre

PVC -Rohrspulenherstellung

Branchenspezifische Schlüsselwörter:

Öl- und Gasrohrherstellung

Petrochemische Pfeifenspulen

Pharmazeutische Rohrleitungssysteme

Kraftwerksrohrherstellung

Lösungen für Wasserbehandlungsleitungen

Keywords für Prozess- und Ausrüstung:

CNC -Rohrabschneiden

Orbitalschweißen für Pfeifenspulen