Verzinktes quadratisches Strukturhohlprofil (SHS)

Dezember 2, 2025

Mit Bimetalllegierung ausgekleidetes Verbundstahlrohr: Analyse des Innen- und Außenrohrmaterials

Dezember 9, 2025Die Verschmelzung von Notwendigkeit und Ökonomie: Bimetallisches, korrosionsbeständiges, mit Legierung ausgekleidetes Verbundstahlrohr von Abtersteel

Die grundlegende Herausforderung beim Entwurf von Rohrleitungssystemen für die Energie, chemisch, und metallurgischen Sektoren liegt in der Bewältigung eines inhärenten Widerspruchs: der Bedarf an Materialien, die gleichzeitig über eine hohe strukturelle Integrität und Druckfestigkeit verfügen – typischerweise erfüllt durch Robustheit, kostengünstiger Kohlenstoffstahl – und bietet gleichzeitig absolute Beständigkeit gegenüber extrem aggressiven Chemikalien, hohe Temperaturen, und komplexe korrosive Umgebungen – eine Domäne, die teuren vorbehalten ist, hochlegierte Materialien wie rostfreie Stähle und Superlegierungen auf Nickelbasis. Traditionelle Lösungen erzwangen eine schwierige Entscheidung: entweder kostspielig nutzen solide Korrosion-widerstandsfähige Rohrleitungen, Dabei muss man den enormen Investitionsaufwand und die oft geringere mechanische Festigkeit des Materials in Kauf nehmen, oder verlassen Sie sich auf nichtmetallische Auskleidungen, die sehr anfällig für mechanische Beschädigungen sind, Temperaturwechselfehler, und abrasiver Verschleiß. Abtersteels erfolgreiche Entwicklung und Kommerzialisierung des Bimetallisches, korrosionsbeständiges, mit Legierung ausgekleidetes Verbundstahlrohr stellt einen technologischen Paradigmenwechsel dar, Lösung dieses Widerspruchs durch fortschrittliche metallurgische Verbindung, die die strukturelle Festigkeit der äußeren Kohlenstoffstahlschale nahtlos mit der Oberschale verbindet, Maßgeschneiderte chemische Beständigkeit einer Innenauskleidung – sei es ein Edelstahl mit extrem niedrigem Kohlenstoffgehalt oder ein fortschrittlicher SHS Legierung auf Nickelbasis. Dieser integrierte Ansatz liefert verifizierte Leistung zu einem Bruchteil der Kosten, Dadurch werden bisher unerschwinglich teure Materiallösungen für den industriellen Einsatz in großem Maßstab wirtschaftlich rentabel, so dramatische Kosteneinsparungen zu erzielen wie zwei Drittel für Edelstahlsysteme und eine erstaunliche ein Sechstel für Nickelbasislegierungssysteme im Vergleich zu ihren massiven Gegenstücken.

1. Der wirtschaftliche Imperativ und die metallurgische Lösung: Eine integrierte Designphilosophie

Die Kerninnovation, die den Verbundrohren von Abtersteel zugrunde liegt, ist die Realisierung eines echte metallurgische Bindung zwischen der Auskleidung und dem äußeren Stahlrohr. Dabei handelt es sich nicht um eine bloße mechanische Passung oder eine chemische Klebeschicht; es ist eine dauerhafte, Interdiffusionsverbindung, die sicherstellt, dass Liner und Rohr als eine Einheit wirken, strukturell einheitliches Bauteil. Diese Unterscheidung ist von entscheidender Bedeutung, da sie das Risiko eines Zusammenbruchs des Liners ausschließt, Knicken, oder thermische Trennung bei schnellen Temperatur- und Druckschwankungen – häufige Fehlerarten in nicht metallurgisch verbundenen Systemen. Die Verbundstruktur nutzt grundsätzlich die besten Eigenschaften beider Materialien: die äußere Schicht (typischerweise hochfest, niedrige Kosten $\text{A}106$ oder $\text{A}335$ c-Stahl) Bewältigt den Großteil des Drucks und der äußeren mechanischen Belastungen, während das dünne Innenfutter (das teure, Speziallegierung) bietet das Komplette, undurchlässige Barriere gegen die korrosive Prozessflüssigkeit.

Die strategische Genialität liegt im wirtschaftlichen Ergebnis: weil die Druckintegrität von der Dicke abgeleitet wird, kostengünstiger Außenstahl, Die innere Korrosionsbarriere kann deutlich dünner gemacht werden als ein Volllegierungsrohr, das für den gleichen Druck ausgelegt ist. Diese optimierte Materialverteilung ist die Quelle des tiefgreifenden Kostenvorteils. Abtersteel hat seine Entwicklungsbemühungen auf zwei unterschiedliche Auskleidungstechnologien konzentriert, um das gesamte Spektrum industrieller Korrosionsherausforderungen abzudecken, Wir sind uns bewusst, dass keine einzelne Legierung für alle Umgebungen optimal ist. Die erste Lösung zielt auf das Allgemeine ab, dennoch aggressiv, chemische Prozesse, die eine robuste Edelstahlbeständigkeit erfordern, während der zweite auf das Extremste abzielt, chemische Hochtemperaturumgebungen, in denen nur Superlegierungen auf Nickelbasis überleben können.

2. Mit Edelstahl ausgekleidete Rohre: Der intergranulare Korrosionsschutz (Fokus auf extrem niedrigen CO2-Ausstoß)

Für die meisten korrosiven Anwendungen in der petrochemischen und chemischen Industrie, wo die Prozessmedien Säuren enthalten können, ätzende Lösungen, oder Chloride bei moderaten Temperaturen – Edelstahl (SS) bietet den nötigen Widerstand. Jedoch, Standard austenitische Edelstähle, insbesondere solche, die in geschweißten Rohrsystemen verwendet werden, besitzen eine grundlegende Achillesferse’ Ferse: Intergranuläre Korrosion (Regierungskonferenz).

IGC ist eine lokalisierte, Katastrophaler Ausfallmechanismus, der bei Standard-SS ausgelöst wird (wie $304$ oder $316$) ist Temperaturen dazwischen ausgesetzt $450^{\circ}\text{C}$ und $850^{\circ}\text{C}$– ein Bereich, der häufig beim Schweißen oder bei anschließenden spannungsarmen Wärmebehandlungen auftritt, die für die dicke äußere Kohlenstoffstahlschale erforderlich sind. In dieser sensibilisierten Temperaturzone, Kohlenstoffatome innerhalb der Edelstahlmatrix wandern zu den Korngrenzen und scheiden sich dort aus Chromkarbide ($\text{Cr}_{23}\text{C}_{6}$). Dieser Niederschlag verbraucht lokal Chrom, was zu einem Chromarme Zone unmittelbar neben den Korngrenzen. Denn Chrom ist das Element, das für die Passivität von Edelstahl verantwortlich ist (seine schützende Oxidschicht), Die Korngrenzen werden zu anfälligen Pfaden für korrosive Angriffe, führt zum Stromschnellen, tiefes Eindringen von Korrosion und eventuelles Strukturversagen, selbst in leicht aggressiven Umgebungen.

Die technologische Schadensbegrenzung von Abtersteel konzentriert sich auf die Quelle: die Verwendung von Extrem kohlenstoffarm (L-Klasse) Edelstahl (wie $\text{TP}304\text{L}$ oder $\text{TP}316\text{L}$) für den Liner. Durch strenge Kontrolle des Kohlenstoffgehalts unten $0.03\%$ (Oft werden noch niedrigere Werte angestrebt), Das Material verhindert effektiv den Sensibilisierungsprozess. Es ist einfach nicht genügend Kohlenstoff in der Matrix vorhanden, um die schädlichen Chromkarbide zu bilden, Dadurch wird sichergestellt, dass die essentielle Chromkonzentration an den Korngrenzen gleichmäßig bleibt. Diese kritische chemische Beschränkung stellt sicher, dass die Innenauskleidung ihre volle Wirkung behält, Eigenbeständigkeit gegen interkristalline Korrosion nach die unvermeidlichen thermischen Zyklen, die mit dem metallurgischen Verbindungsprozess und dem notwendigen Schweißen des äußeren Kohlenstoffstahlmantels während der Rohrherstellung und -installation verbunden sind. Dieser Fokus auf die chemische Reinheit des Auskleidungsmaterials garantiert, dass das fertige Verbundrohr die erwartete Korrosionsbeständigkeit beibehält, Validierung der strukturellen Integrität des gesamten Systems und Bereitstellung eines verifizierten Kosten-Leistungs-Verhältnisses von ca $1/3$ die Kosten für solide Edelstahlrohre.

3. Mit Nickelbasislegierung ausgekleidete Rohre: Extreme Umgebungen meistern (SHS-Technologie und thermische Belastung)

Für Umgebungen, die die chemische oder thermische Beständigkeit selbst der anspruchsvollsten Edelstähle übertreffen – wie zum Beispiel hochkonzentrierte reduzierende Säuren (z.B., Salz- oder Schwefelsäure), Medien mit hohen Chloridkonzentrationen bei erhöhten Temperaturen, oder extrem heißes Rauchgas, das Schwefel- und Stickstoffverbindungen enthält – die Lösung muss sich drehen Superlegierungen auf Nickelbasis. Diese Legierungen, reich an Nickel, Chrom, und Molybdän (z.B., die $\text{CrMoFe}$ Familie), besitzen eine beispiellose Beständigkeit gegen Lochfraß, Spaltkorrosion, Spannungsrisskorrosion (SCC), und, kritisch, überlegene Hochtemperaturstabilität.

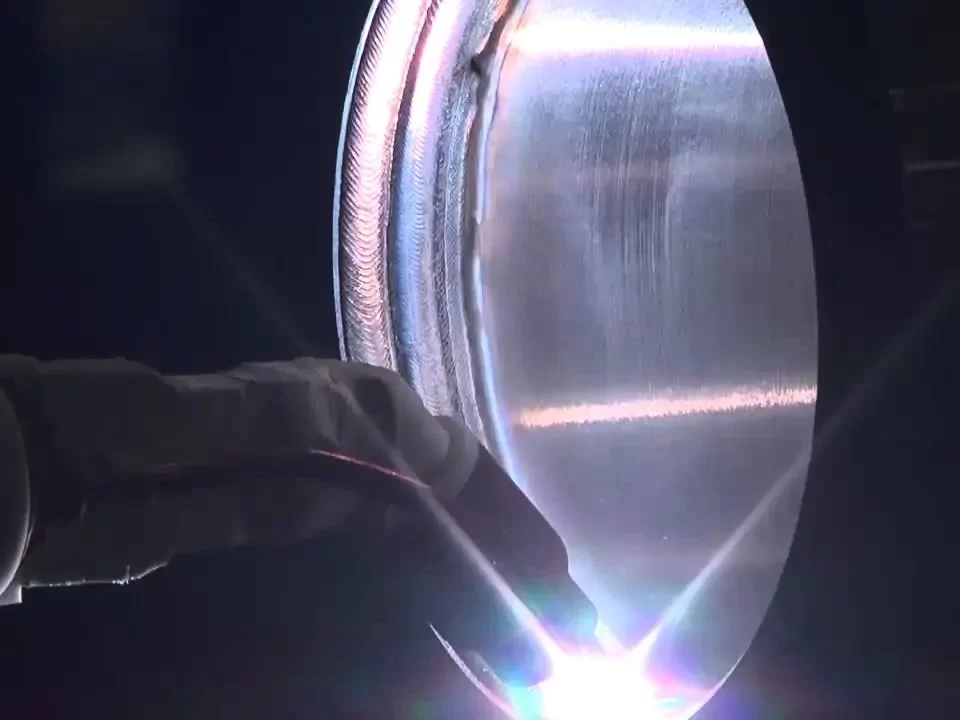

Die Anforderungen dieser Umgebungen – häufig in der Hydroverarbeitung, Schwefelrückgewinnungsanlagen, und spezialisierte chemische Reaktoren – rechtfertigen den fünffachen Preisaufschlag von Nickellegierungen gegenüber Edelstahl. Die Herausforderung, jedoch, ist, dass Rohre aus massiver Nickellegierung astronomisch teuer sind, Dadurch werden Großanlagen wirtschaftlich unhaltbar. Die fortschrittliche Auskleidungstechnologie von Abtersteel, implizite Verwendung von Methoden wie z Selbstvermehrende Hochtemperatursynthese (SHS) oder ähnliche kontrollierte Spreng-/Diffusionsverbindungstechniken, um dies zu erreichen metallurgische Bindung, bietet eine Möglichkeit, dieses hochwertige Material kosteneffektiv zu nutzen.

Die technische Begründung für die Wahl von Nickellegierungen geht weit über die einfache Korrosionsbeständigkeit hinaus:

-

Chemikalienbeständigkeit bei hohen Temperaturen: Nickellegierungen weisen eine außergewöhnliche Beständigkeit auf Oxidation, Sulfidierung, Nitrierung, und Vergaserung bei Temperaturen deutlich darüber $600^{\circ}\text{C}$, Fehlerarten, die Edelstahl schnell verschlechtern.

-

Hervorragende Schweißbarkeit: Im Gegensatz zu einigen hochfesten Stählen, Nickellegierungen behalten eine gute Schweißbarkeit bei, Vereinfachung des Prozesses zur Erstellung der endgültigen Verbundstruktur.

-

Entscheidende thermische Stabilität: Ein großer technischer Vorteil, den sich Abtersteel zunutze macht, ist die Tatsache, dass Nickelbasislegierungen über eine verfügen Wärmeausdehnungskoeffizient das kommt dem der äußeren Kohlenstoffstahlschicht bemerkenswert nahe. Diese Ähnlichkeit ist ein absoluter mechanischer Vorteil während des Klebevorgangs und während der gesamten Lebensdauer des Rohrs. Wenn sich das Rohr erwärmt und abkühlt, Die minimale thermische Spannungsungleichheit zwischen der Innenauskleidung und der Außenhülle verhindert hohe Spannungen, die zu Rissen führen können, Delamination, oder Ausbeulen der Auskleidung – ein Versagensmodus, der besonders bei thermisch wechselnden Industrieprozessen relevant ist. Diese kombinierte Überlegenheit – beispiellose Korrosionsbeständigkeit gepaart mit thermischer Kompatibilität – rechtfertigt die Kosten für das Rohmaterial der Auskleidung, bei Herstellung nach der Abtersteel-Methode, führt zu einer erstaunlichen Kosteneinsparung ein Sechstel der Preis eines massiven Nickellegierungsrohrs.

4. Fertigungsintegrität, Leistungssicherung, und wirtschaftliche Kompromisse

Die gesamte kommerzielle und strukturelle Gültigkeit des Bimetall-Verbundrohrs beruht auf dem Integrität der metallurgischen Verbindung. Der Statiker muss absolut sicher sein, dass sich die Auskleidung unter der kombinierten Achse nicht von der Außenhülle löst, Band, und thermische Belastungen im Betriebsbetrieb. Der Herstellungsprozess von Abtersteel umfasst strenge Qualitätskontrollmaßstäbe, um diese Verbindung zu überprüfen:

-

Prüfung der Haftfestigkeit: Proben werden routinemäßig unterzogen Prüfung der Scherfestigkeit um sicherzustellen, dass die metallurgische Verbindungsschnittstelle die erforderliche Mindestfestigkeit überschreitet, Häufig wird der Fehlermechanismus getestet, um sicherzustellen, dass er innerhalb des schwächeren Grundmaterials und nicht in der Verbindungslinie selbst auftritt.

-

Zerstörungsfreie Prüfung (NDT): Jede Länge des Verbundrohrs wird einer Ganzkörperbeanspruchung unterzogen Ultraschalluntersuchung (OUT). Der UT-Prozess überprüft die Kontinuität der Verbindungslinie über die gesamte Länge und den gesamten Umfang, Markieren Sie kleinste Bereiche mit Delamination oder mangelnder Verschmelzung, Gewährleistung einer Nulltoleranz für Verbindungsfehler.

-

Druck- und mechanische Prüfungen: Das fertige Verbundrohr wird standardmäßigen hydrostatischen und mechanischen Tests unterzogen, Bestätigung, dass die strukturelle Leistung der äußeren Kohlenstoffstahlschale den relevanten Strukturvorschriften entspricht (z.B., ASME B31.3), während der Liner strukturell befestigt und kompromisslos bleibt.

Die wirtschaftliche Entscheidung zwischen den beiden Produktlinien – Edelstahl ausgekleidet vs. Mit Nickelbasislegierung ausgekleidet – ist ein berechneter Kompromiss, der auf der Schwere der Einsatzumgebung basiert. Wenn der Prozess korrosiv ist, die Temperatur jedoch moderat ist und der Chloridgehalt beherrschbar ist, die Mit Edelstahl ausgekleidetes Rohr bietet die kostengünstigste Lösung (1/3 kosten), Bietet ausreichenden Widerstand ohne die höheren Kosten von Nickel. Jedoch, wenn bekannt ist, dass die Umgebung Hochtemperaturkorrosion hervorruft, $\text{SCC}$, oder schnelle Oxidation, Die einzige wirtschaftlich sinnvolle Option für eine lange Lebensdauer ist die Mit Nickelbasislegierung ausgekleidetes Rohr, wobei sich die anfänglich hohen Materialkosten des Liners amortisieren $1/6$ Herstellungskosten und jahrzehntelange Garantie, ununterbrochener Dienst. Dieses maßgeschneiderte Materialangebot stellt sicher, dass der Kunde das minimal erforderliche Maß an Korrosionsbeständigkeit erhält, ohne für Material zu bezahlen, das strukturell überflüssig ist.

| Besonderheit | Mit Edelstahl ausgekleidetes Rohr (Repräsentative Note: 316L) | Mit Ni-Legierung ausgekleidetes Rohr (Repräsentative Note: NiCrMoFe-Legierung) |

| Außenrohrmaterial | Kohlenstoffstahl (z.B., $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}11$) | Kohlenstoffstahl (z.B., $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}22$) |

| Innenfuttermaterial | Austenitischer Edelstahl mit extrem niedrigem Kohlenstoffgehalt ($\text{L}$-Klasse) | Nickel-Chrom-Molybdän-Eisen-Legierung (Superlegierung) |

| Bindungsmethode | Metallurgische Bindung (Diffusion/Explosion/Walzenmantel) | Fortschrittliche metallurgische Bindung (z.B., SHS oder ähnliches Verfahren) |

| Primärer Korrosionsschwerpunkt | Interkristalline Korrosion und allgemeine Säure-/Chloridkorrosion | Hochtemperaturoxidation/Sulfidierung, Lochfraß, $\text{SCC}$ |

| Wichtiger Liner-Vorteil | Extrem niedrig $\text{C}$ Der Gehalt verhindert eine Sensibilisierung/Cr-Abreicherung | Vorgesetzter $\text{T}$ Stabilität und geringer Wärmeausdehnungsunterschied |

| Kosteneinsparungsverhältnis | $\approx 1/3$ die Kosten für ein massives SS-Rohr | $\approx 1/6$ die Kosten für solide $\text{Ni}$-Legierungsrohr |

| Anwendbarer Standard | Bezogen auf $\text{ASTM} \text{ A}264/\text{A}263$ (Konzepte für plattierte Platten) | Maßgeschneidert $\text{API}/\text{ASME}$ Spezifikationen für erweiterte Verkleidungen |

| Chemische Zusammensetzung des Liners (Repräsentatives Beispiel: 316L & Von Alloy) | 316L (Max/Reichweite) | NiCrMoFe-Legierung (Ungefähre Reichweite) |

| Kohlenstoff (C) | $\leq 0.03\%$ (Entscheidend für $\text{IGC}$ Verteidigung) | $\leq 0.08\%$ |

| Chrom (CR) | $16.0\% – 18.0\%$ | $20.0\% – 23.0\%$ |

| Nickel (NI) | $10.0\% – 14.0\%$ | $\text{Balance}$ ($\sim 58.0\% – 65.0\%$) |

| Molybdän (Mo) | $2.0\% – 3.0\%$ | $8.0\% – 10.0\%$ |

| Eisen (Fe) | $\text{Balance}$ | $2.5\% – 7.0\%$ |

| Andere Elemente | $\text{P, S, Si}$ gesteuert | $\text{Nb, W}$ zur Verstärkung/Korrosionsbeständigkeit |

| Leistungs- und Anwendungsübersicht | Mit Edelstahl ausgekleidet (SS) | Mit Nickelbasislegierung ausgekleidet (Von Alloy) |

| Zugfestigkeit Anforderungen | Regiert von Outer Steel (z.B., $\text{A}106$) | Regiert von Outer Steel (z.B., $\text{A}106$) |

| Wärmebehandlungsanforderung. | $\text{PWHT}$ auf äußeren Stahl aufgetragen; Der Liner muss einer Sensibilisierung standhalten | $\text{PWHT}$ auf äußeren Stahl aufgetragen; Liner widersteht thermischem Abbau |

| Typische Anwendung | Chemische Verarbeitung, mild-säuerlicher Service, Wasserversorgung | HF/H${2}\text{SO}{4}$ Bedienung, Hochtemperaturreaktoren, starkes Sauergas |

| Hauptmerkmale | Äußerst kostengünstig; exzellent $\text{IGC}$ Widerstand | Extreme Korrosion/hoch $\text{T}$ Widerstand; überlegene thermische Stabilität |

| Linerdicke | Zur Kostenoptimierung minimiert ($\sim 2.5 \text{ mm}$ An $5 \text{ mm}$ typisch) | Zur Kostenoptimierung minimiert ($\sim 2.0 \text{ mm}$ An $4 \text{ mm}$ typisch) |

| Dickentoleranz | Regiert von $\text{OD}$ des Außenrohrs, $\pm 0.75\%$ von $\text{OD}$ (Rohrstandard) | Linerdicke kontrolliert auf $\pm 10\%$ Nenndicke der Auskleidung |

6. Der logistische Imperativ: Feldschweißen, Gemeinsame Integrität, und die Herausforderung der Verbindung unterschiedlicher Metalle

Der Übergang des Bimetall-Verbundrohrs von einer Hochleistungswerkstoffkomponente zu einem vollständig realisierten betriebsfähigen Rohrleitungssystem bringt etwas Neues mit sich, Eine entscheidende technische Herausforderung, die mit der gleichen metallurgischen Sorgfalt wie bei der Herstellung angegangen werden muss: die Komplexität von Feldschweißen und Verbindungsintegrität. Ein Verbundrohr ist nur so effektiv wie seine schwächste Stelle, und diese Schwachstelle ist ausnahmslos die Verbindungsstelle, an der die durchgehende Korrosionsbarriere der Auskleidung unterbrochen ist. Der Installationsprozess erfordert spezielle Verfahren, die gleichzeitig die strukturelle Festigkeit der äußeren Kohlenstoffstahlschicht aufrechterhalten, verhindern eine Sensibilisierung oder thermische Beschädigung der inneren Legierungsauskleidung, und die chemische Barriere über die Verbindungsschnittstelle hinweg wiederherstellen, Oft sind präzise Schweißtechniken für verschiedene Metalle und die Verwendung spezieller Übergangskomponenten erforderlich.

Wiederherstellung der Korrosionsbarriere an der Verbindungsstelle

Wenn ein Verbundrohr geschnitten und für die Verbindung vorbereitet wird, Die hochbeständige Legierungsauskleidung liegt zwangsläufig an der Stirnseite frei. Wenn die Rohrabschnitte einfach mit einem Standardverfahren für Kohlenstoffstahl stumpf zusammengeschweißt würden, Das korrosive Medium würde direkten Zugang zum ungeschützten Außenstahl erhalten, Dies führt zu einem katastrophalen Ausfall des gesamten Systems im Inneren. Deshalb, Der Fügeprozess ist ein sorgfältig kontrollierter zweistufiger Vorgang.

Zuerst, die dicken, Die tragende Außenschale aus Kohlenstoffstahl wird konventionell geschweißt, Hochfeste Schweißverfahren passend zum Grundwerkstoff (z.B., passend zum $\text{A}106$ Klasse). Diese Schweißnaht ist das strukturelle Rückgrat, erfordert die Standardvorwärmung und eine präzise Wärmebehandlung nach dem Schweißen (PWHT) um Eigenspannungen abzubauen und die Mikrostruktur des Kohlenstoffstahl-Schweißguts und der Wärmeeinflusszone zu optimieren (MACHEN), Entspricht Codes wie ASME B31.3. Jedoch, Dies erforderte einen PWHT-Wärmezyklus, typischerweise im Bereich von $600^{\circ}\text{C}$ An $750^{\circ}\text{C}$, stellt eine unmittelbare Gefahr für die innere Edelstahlauskleidung dar, Es besteht die Gefahr der zuvor besprochenen Sensibilisierung und Ausfällung von Chromkarbid, auch wenn es ein extrem kohlenstoffarmer Stoff ist ($\text{L}$-Klasse) Liner verwendet wird, da die längere Hitzeeinwirkung das Material dennoch destabilisieren kann. Um die Verweildauer im Sensibilisierungsbereich zu minimieren, muss das Verfahren genau gesteuert werden.

Zweite, und äußerst kritisch, Sobald die äußere Strukturschweißung abgeschlossen ist und $\text{PWHT}$ durchgeführt wird, Die Korrosionsbarriere muss auf der freiliegenden Verbindungsfläche sorgfältig wiederhergestellt werden. Dies wird durch die Durchführung einer Spezialisierung erreicht, interne Auftragsschweißung, Verwendung von Zusatzmetall, das zur Zusammensetzung der Innenauskleidung passt (z.B., $316\text{L}$ Füller für a $316\text{L}$ Liner, oder ein $\text{NiCrMo}$ Füllstoff für eine Nickellegierungsauskleidung). Diese hochqualifizierte Schweißnaht muss über dem freiliegenden Kohlenstoffstahl der Verbindung angebracht und wieder auf die Legierungsauskleidung aufgeschmolzen werden, Erstellen einer kontinuierlichen, schützende Schweißnaht, die den äußeren Stahl vollständig vor der Prozessflüssigkeit schützt. Die technische Komplexität wird durch die Tatsache erhöht, dass es sich um eine handelt unähnliche Metallschweißnaht (Legierungsfüller auf Basis aus Kohlenstoffstahl), erfordert eine sorgfältige Auswahl von Pufferschichten oder kompatiblen Verbrauchsmaterialien, um die Bildung spröder intermetallischer Phasen zu vermeiden, die unter Betriebsbelastung reißen könnten. Der gesamte Erfolg des Verbundsystems in der Praxis hängt von der Präzision und überprüften Integrität dieses Endprodukts ab, interne, korrosionsbeständige Schweißnaht.

Spezialisierte Übergangsspulen und Fittings

Für komplexe Rohrleitungswege mit Bögen, T-Shirt, einheitliche interne, und Flansche, die Verwendung von Fertigteilen Verbundbeschläge oder Übergangsstücke ist oft Pflicht. Die komplexe Geometrie eines Ellenbogens, zum Beispiel, kann nicht zuverlässig ausgekleidet werden vor Ort. Stattdessen, Abtersteel fertigt diese Komponenten mithilfe spezieller Innenbeschichtungstechniken oder explosionsgebundener Bimetallplatten, die hydrogeformt werden. Zum Anschluss des Verbundrohres an bestehende Anlagen oder Spezialkomponenten (z.B., Ventile, Pumps), maßgeschneidert Übergangsspulen werden ausgenutzt. Diese Spulen verfügen an einem Ende über einen kurzen Abschnitt aus massivem Legierungsmaterial (passend zum Liner) das an das Gerät geschweißt ist, und die Bimetall-Verbundstruktur am anderen Ende, Dadurch kann das Außendienstteam leichter arbeiten, vorhersehbare Strukturschweißung mit dem äußeren Kohlenstoffstahl und der endgültigen Legierungsauflage, Dadurch werden die komplexesten Verbindungspunkte vereinfacht und die Kontinuität der Korrosionsbarriere ohne Kompromisse sichergestellt. Die hochentwickelte Technik bei der Herstellung dieser Armaturen ist entscheidend dafür, dass das Bimetall-Rohrsystem für große Industrieprojekte logistisch rentabel ist.

7. Die Lebenszyklusökonomie der dualen Metallurgie: Über die anfänglichen Kapitalkosten hinaus

Während die anfänglichen Kosteneinsparungen –$1/3$ für mit Edelstahl ausgekleidete und $1/6$ für mit Nickellegierungen ausgekleidete Systeme – sind der unmittelbare und überzeugendste kommerzielle Treiber für die Einführung der Verbundrohre von Abtersteel, Die wahre wirtschaftliche Überlegenheit des dualen Metallurgie-Ansatzes wird erst durch eine umfassende Analyse voll gewürdigt Lebenszykluskosten (LCC) Analyse. Die LCC-Modellierung geht über den einfachen Beschaffungspreis hinaus (Investitionsausgaben) um langfristige Betriebskosten einzubeziehen (OPEX), Wartung, Ausfallzeit, und Austauschzyklen über die voraussichtliche Lebensdauer des Projekts von 20 bis 30 Jahren.

Entkopplung von Korrosion und Strukturleben

Der größte wirtschaftliche Nachteil herkömmlicher Rohrleitungsmaterialien im korrosiven Einsatz besteht darin, dass ihre Korrosionsbeständigkeit an ihre strukturelle Integrität gekoppelt ist. Wenn ein massives Edelstahlrohr korrodiert, die Strukturwandstärke wird sofort reduziert, Dies beeinträchtigt direkt die Druckfestigkeit und erzwingt einen frühzeitigen Austausch. Ähnlich, wenn nichtmetallische Liner (wie $\text{FRP}$ oder $\text{PTFE}$ Beschichtungen) aufgrund abrasiven Verschleißes versagen, thermische Spannungsrisse, oder lokalisierter chemischer Angriff, das darunter liegende Stahlsubstrat liegt frei, was zu schnellem führt, katastrophale Korrosion, die eine sofortige und kostspielige Abschaltung und einen Austausch erforderlich macht.

Das Bimetall-Verbundrohr im Grunde entkoppelt die beiden Fehlermodi. Die strukturelle Integrität basiert auf der Dicke, robuster Kohlenstoffstahl, das vollständig vor der korrosiven Umgebung geschützt ist. Die Korrosionsbarriere, der dünne Liner, ist vor äußeren mechanischen Belastungen geschützt. Ein Ausfall des Liners ist aufgrund seiner metallurgischen Bindung und überlegenen chemischen Beständigkeit ein höchst unwahrscheinliches Ereignis, aber selbst wenn eine geringfügige lokale Penetration auftreten würde, Der Fehler ist lokalisiert und langsam. Die vorhergesagte strukturelle Lebensdauer des Rohrs wird somit fast ausschließlich von der Widerstandsfähigkeit des Außenstahls gegenüber äußeren Faktoren bestimmt (z.B., atmosphärische Korrosion), und nicht die interne Prozessflüssigkeit, Dadurch wird die Lebensdauer der Komponente erheblich verlängert. Dies wurde verlängert, Die vorhersehbare Lebensdauer reduziert die erforderliche Abgezinster Cashflow (DCF) für zukünftige Ersetzung durch Jahrzehnte.

Quantifizierung der Kosten für Ausfallzeiten und Wartung

In der Petrochemie- und Energieindustrie, Die Kosten ungeplanter Ausfallzeiten übersteigen oft die anfänglichen Materialkosten der ausgefallenen Komponente. Ein einziger Stillstandstag in einer großen Raffinerie oder Chemieanlage kann zu Produktionseinbußen in Millionenhöhe führen. Rohrleitungen aus massiver Legierung, während resistent, erliegt schließlich dem Kriechen, thermische Ermüdung, oder lokale Erosion, erfordern geplante Ausfälle zur Inspektion und zum Austausch. Nichtmetallische Liner, aufgrund ihrer inhärenten Anfälligkeit gegenüber Temperaturspitzen und mechanischen Einwirkungen, sind häufige Übeltäter außerplanmäßig Ausfallereignisse. Das Verbundrohr, mit seiner überragenden Strukturstabilität und der extremen Korrosions- und Temperaturwechselbeständigkeit des metallurgisch gebundenen Innenliners (insbesondere die thermische Verträglichkeit der Nickellegierung), minimiert sowohl geplante als auch außerplanmäßige Wartungszyklen im Zusammenhang mit interner Korrosion oder Materialverschlechterung erheblich.

LCC-Modelle zeigen durchweg, dass die Anfangsinvestitionen für Verbundrohre zwar höher sind als für Kohlenstoffstahl, die Gesamtbetriebskosten über 25 Jahre ist deutlich niedriger als die von Volllegierungsrohren und nichtmetallischen Rohren, Bestätigung des Dual-Metallurgie-Ansatzes als finanziell verantwortungsvollste Langzeitlösung für den aggressiven Flüssigkeitstransfer.

8. Zukünftige Entwicklungen und die Notwendigkeit der Standardisierung für Bimetall-Verbundwerkstoffe

Die erfolgreiche Kommerzialisierung der mit Edelstahl und Nickelbasislegierungen ausgekleideten Rohre durch Abtersteel ist nicht der Abschluss des Entwicklungszyklus, Vielmehr handelt es sich um einen bedeutenden Meilenstein, der auf eine vielversprechende und wichtige zukünftige Entwicklung für Hochleistungs-Rohrleitungsmaterialien weltweit hinweist. Kontinuierliche Forschung und Entwicklung konzentrieren sich darauf, die Grenzen sowohl der Liner-Materialien als auch des Herstellungsprozesses selbst zu erweitern.

Grenzen überschreiten: Exotische Liner und höhere Druckstufen

Die nächste Generation der Verbundrohrleitungstechnologie wird bereits erforscht, Konzentration auf noch exotischere Liner, die sehr spezifische Themen ansprechen, korrosive Nischenumgebungen, denen Edelstahl oder der Standard nicht ausreichend gewachsen sind $\text{NiCrMoFe}$ Legierungen. Dazu gehört auch die Erforschung Mit Titan ausgekleidete Verbundrohre, Unverzichtbar für Prozesse mit feuchtem Chlor und oxidierenden Chloriden, und möglicherweise Mit Zirkonium ausgekleidete Rohre, die eine außergewöhnliche Beständigkeit gegen reduzierende Säuren in hohen Konzentrationen bieten. Die Herausforderung besteht hier weniger im Bindungsmechanismus als vielmehr in der Bewältigung der erheblichen Unterschiede in den Wärmeausdehnungskoeffizienten und der metallurgischen Kompatibilität zwischen diesen hochschmelzenden Metallen und Kohlenstoffstahl. Der Erfolg in diesen Bereichen wird den Einsatz dieser exotischen Materialien in Anwendungen ermöglichen, die derzeit aus Kostengründen auf Massivrohre mit kleinem Durchmesser beschränkt sind.

Figur, Es besteht ein kontinuierliches Bestreben, die Betriebsdruck- und Temperaturwerte zu erhöhen, Dies erfordert eine Aufrüstung des äußeren Kohlenstoffstahlmantels auf eine höhere Festigkeit, niedriglegierte Stähle (wie $\text{A}335 \text{ P}91$ oder $\text{P}92$) und die Verbindungsschnittstelle, um größeren Scherbeanspruchungen und thermischen Schwankungen standzuhalten. Dies erfordert eine Verfeinerung der SHS- oder Explosionsbindungsparameter, um die Bindungsintegrität sicherzustellen $3000+\text{ psi}$ Servicedruck.

Die entscheidende Notwendigkeit einer globalen Standardisierung

Während Abtersteel und andere fortschrittliche Hersteller strenge interne Qualitätsstandards einhalten, das weit verbreitete, Die zuversichtliche Einführung metallurgisch verbundener Bimetall-Verbundrohre auf globaler Ebene wird immer noch durch das derzeitige Fehlen einer allgemein akzeptierten Lösung eingeschränkt, dedizierter internationaler Designkodex. Figur, Ingenieure müssen sich auf fragmentierte Standards verlassen, häufig unter Bezugnahme auf die Schweißanforderungen von ASME Boiler and Pressure Vessel Code Abschnitt IX und die Druckauslegungsanforderungen von ASME B31.3 (Prozessrohrleitungen), unter Anwendung der in aufgeführten Qualitätsprüfungen für die Verkleidung ASTM A263/A264 (für plattierte Platten).

Das zukünftige Wachstum dieser Technologie hängt von internationalen Gremien ab $\text{ISO}$ und $\text{ASME}$ Einrichtung eines umfassenden, einheitlicher Standard speziell für metallurgisch verbundene Verbundrohre. Eine solche Norm würde klare Anforderungen an die Mindestscherfestigkeit der Bindung festlegen, Zulässige nicht haftende Bereiche, überprüft durch UT, akzeptable PWHT-Verfahren zur Verhinderung einer Sensibilisierung $\text{L}$-Qualitätseinlagen, und die Konstruktionsregeln für komplexe Verbundformstücke. Durch das Erreichen dieser Standardisierung werden Designunsicherheiten beseitigt, Beschleunigung der regulatorischen Akzeptanz, und ermöglichen es Ingenieuren weltweit, die überlegenen LCC-Vorteile des Bimetall-Verbundrohrs in ihre kritischsten Infrastrukturprojekte zu integrieren, Dies bestätigt seinen Status als unverzichtbare Materiallösung für die Zukunft des Umgangs mit korrosiven Flüssigkeiten.