Cường độ năng suất tối thiểu được chỉ định bởi Ymin

Tháng hai 14, 2022

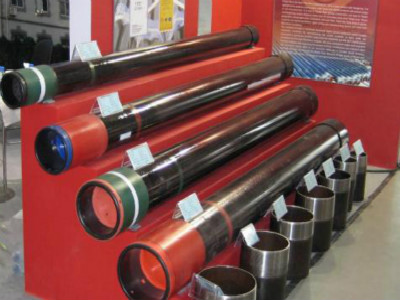

Bảo quản và vận chuyển thuận tiện

Tháng hai 26, 202211 đánh dấu

11.1 Chung

11.1.1 Các sản phẩm được sản xuất theo thông số kỹ thuật này sẽ được nhà sản xuất đánh dấu theo thông số kỹ thuật này.

11.1.2 Đối với tất cả các nhà sản xuất ngoại trừ máy xỏ chỉ, các quy tắc đánh dấu trong Chương 11 ngoại trừ 11.6 nộp đơn, và đối với máy xỏ chỉ, các quy tắc đánh dấu trong 11.5 và 11.6 và Bảng C.68 hoặc Bảng E.68 áp dụng Được áp dụng. Bộ xử lý sẽ xóa mọi dấu hiệu nhận dạng (chẳng hạn như nhận dạng cấp gốc và tên hoặc logo của nhà sản xuất ống ban đầu) không thể hiện tình trạng mới của sản phẩm do xử lý nhiệt.

11.1.3 Sản phẩm phải được mã hóa màu theo quy định tại Mục 11.4.

11.1.4 Các sản phẩm được nhà sản xuất lựa chọn sẽ được đánh dấu bằng sơn mài, hoặc cả sơn mài và in ấn sẽ được sử dụng. Ngoại trừ hai trường hợp sau:

—– Yêu cầu in ấn theo thỏa thuận giữa nhà cung cấp và người mua. Tại thời điểm này, cả in và in sơn mài nên được sử dụng cùng nhau.

—–Theo tùy chọn của nhà sản xuất, in cuộn nhiệt hoặc in nhiệt có thể được sử dụng trên ống và khớp nối thay cho logo in khuôn, và cho phép in dọc theo toàn bộ chiều dài của ống theo các khoảng thời gian.

11.1.5 Các dấu in tùy chọn sẽ được quy định trong 11.2, và các nhãn hiệu sơn mài sẽ được quy định trong 11.3. Mô tả và trình tự ghi nhãn phải được quy định trong Bảng C.68 hoặc E.68, và chỉ có các mục in ấn và sơn mài để nhận dạng sản phẩm được đưa vào bảng. Nếu dấu in khuôn tô được chọn, những thứ này không bắt buộc phải sơn cùng một lúc. Một ví dụ về nhận dạng khuyến nghị được thể hiện trong Hình D.16. Các vạch được giới hạn để không chồng lên nhau và không làm hỏng ống.

11.1.6 Các ký hiệu bổ sung cho các tiêu chuẩn tương thích khác sẽ được liệt kê sau “ISO11960”.

11.1.7 Khi đánh dấu lại đường ống với dấu ban đầu nếu cần, nhà máy đánh dấu lại đường ống phải chịu trách nhiệm về tính chính xác và khả năng truy xuất nguồn gốc của dấu chuyển nhượng. Nhãn chuyển nhượng phải có dòng chữ “chuyển bởi —“, với “—” đại diện cho tên của nhà máy đã dán nhãn lại ống.

11.1.8 Ngày sản xuất tại nhà sản xuất được xác định bằng bất kỳ phương pháp nào sau đây:

- một) thể hiện bằng hai chữ số đại diện cho chữ số cuối cùng của năm và của quý;

- b) Nó được đại diện bởi ba chữ số, đại diện cho chữ số cuối cùng của năm và hai chữ số đại diện cho tháng.

11.1.9 Khi các sản phẩm của nhà sản xuất đã được sản xuất theo phiên bản thứ ba của ISO11960, và phiên bản thứ hai của ISO11960 vẫn được áp dụng (xem lời nói đầu), nhận dạng sản phẩm của khoảng thời gian chồng chéo sẽ được thay thế bằng “0” cho quý và “00” trong tháng. Nhận dạng sản phẩm “0” hoặc “00” trong thời gian chồng chéo áp dụng cho các đặc điểm thân ống, không thay đổi trong API Spec 5B.

11.1.10 Cho phép ghi nhãn bổ sung khác nếu nhà sản xuất mong muốn hoặc người mua yêu cầu, nhưng phải được đánh dấu sau khi đánh dấu quy định trong Bảng C.68 hoặc E.68.

11.2 Yêu cầu về dấu in

11.2.1 phương pháp

Các phương pháp cho phép in đánh dấu như sau:

|

số sê-ri |

phương pháp |

|

1 |

Cuộn nóng hoặc đánh dấu dập nóng |

|

2 |

In lạnh với giấy nến tiêu chuẩn |

|

3 |

In lạnh với điểm chết không liên tục |

|

4 |

In lạnh sử dụng giấy nến tròn |

|

5 |

In rung |

Sau khi in đánh dấu, Nhóm 2 và Nhóm 4 sản phẩm có thể yêu cầu xử lý nhiệt tiếp theo như quy định trong 11.2.5. Xử lý nhiệt này được thực hiện theo quy định trong 6.2. Trình tự đánh dấu in được thực hiện theo Bảng C.68 hoặc Bảng E.68.

11.2.2 Kích thước

Kích thước dấu in phải như trong Bảng C.65 hoặc E.65.

11.2.3 Vị trí

cho vỏ, lót và ống dẫn dầu có mã đặc điểm kỹ thuật 1 không nhỏ hơn 1.660, một dấu hiệu sẽ được in trên bề mặt bên ngoài của mỗi ống, và vị trí đánh dấu phải cách xa khớp nối, kết thúc ren nữ, và một trong hai hoặc cả hai đầu ống có ren đực. trong khoảng 0,3mm (1ft) của một trong hai đầu. Đối với việc đánh dấu trên đường ống với mã đặc điểm kỹ thuật 1 ít hơn 1.660, nó có thể được in trên nhãn kim loại của từng ống hoặc từng bó ống dầu.

11.2.4 Các nhóm 1 và 3

Khi được chỉ định bởi người mua trong đơn đặt hàng, nhà sản xuất có thể chọn bất kỳ một hoặc nhiều phương pháp được chỉ định trong 11.2.1 để in sản phẩm.

11.2.5 Các nhóm 2 và 4

Khi được chỉ định bởi người mua trong đơn đặt hàng, nhà sản xuất có thể chọn bất kỳ một hoặc nhiều phương pháp được chỉ định trong 11.2.1 để in sản phẩm. Ngoài ra, các quy định sau đây được áp dụng:

—– Nhóm 2 (ngoại trừ các loại C90 và T95) sản phẩm, sau phương pháp 2 của 11.2.1, sẽ được xử lý nhiệt.

—– Nhóm 2 (Chỉ các lớp C90 và T95) và Nhóm 4 sản phẩm sẽ được xử lý nhiệt sau các phương pháp 2 và 4 của 11.2.1 được áp dụng, ngoại trừ các trường hợp sau:

—– Cho biết dấu hình tam giác mà khớp nối được siết chặt;

—–Khi dấu in ban đầu được loại bỏ bằng cách mài, gia công, ren hoặc đầu cắt, độ sâu loại bỏ của nó không được nhỏ hơn hai lần độ sâu in;

—–Dấu in không bị xóa theo thỏa thuận giữa nhà cung cấp và người mua.

11.2.6 Dấu tam giác biểu thị khớp nối đang siết chặt

Đối với tất cả các kích cỡ và cấp của vỏ chống đỡ và vỏ có ren tròn cấp H40, J55, K55 và M65 với mã đặc điểm kỹ thuật 1≥16, dấu tam giác biểu thị việc siết chặt khớp nối sẽ được in trên hai mặt của mỗi ống. trên bề mặt bên ngoài của cuối. Sau khi thương lượng giữa người mua và nhà sản xuất, dấu tam giác cho biết khớp nối được siết chặt có thể được thay thế bằng dải sơn trắng nằm ngang (quanh thân ống) với chiều rộng 10 mm (3/8ở) và chiều dài 76mm (3ở). Để thuận tiện cho việc định vị tam giác hoặc dải sơn trắng trên vỏ hình trụ, một dải sơn trắng có chiều rộng 25 mm (1ở) và chiều dài 610mm (24ở) nên được sơn và in ở đầu trường dọc theo hướng dọc của đường ống gần tam giác hoặc dải sơn trắng. ; Ngoài ra, gần dải sơn hình tam giác hoặc hình khuyên cuối nhà máy, một dải sơn trắng 25mm (1ở) rộng và 100mm (4ở) dài nên được sơn lại dọc theo hướng dọc của đường ống.

Cho nhóm 1 và Nhóm 3 dấu tam giác, phương pháp duy nhất 2 hoặc Phương pháp 4 nên được sử dụng để in.

Đánh dấu hình tam giác cho Nhóm 2 (Chỉ các loại C90 và T95) sẽ được in bằng Phương pháp 3 chỉ.

Cho các nhóm 2 (ngoại trừ các loại C90 và T95) và Nhóm 4, dấu tam giác sẽ được in bằng Phương pháp 3 hoặc Phương pháp 4 chỉ.

11.3 Yêu cầu đánh dấu sơn mài

Dấu sơn phải được định vị trên bề mặt bên ngoài của đường ống, ở trong 0.6 m (2 ft) hoặc nhiều hơn từ khớp nối hoặc đầu cái, một trong hai đầu của ống cuối trơn, một trong hai đầu ống của ống nam ở cả hai đầu, hoặc một trong hai đầu của khớp nối trống Được thực hiện. Đối với phụ kiện và mối nối ngắn có chiều dài dưới 1,8m (6ft), các dấu sơn mài có thể được dán bằng băng giấy in trong vòng 0,3m (1ft) từ đầu ống, và các dấu này cách nhau bằng nét đứt hoặc cách nhau một khoảng thích hợp.

Ngoại trừ việc đánh dấu loại chủ đề, được sơn tại vị trí mà nhà sản xuất cho là thuận tiện, thứ tự của các vạch sơn còn lại phải theo quy định trong Bảng C.68 hoặc E.68.

11.4 thang màu

11.4.1 phương pháp

Trừ khi có quy định khác trong đơn đặt hàng, mỗi sản phẩm phải được mã hóa màu theo 11.4.2~11.4.6.

11.4.2 Sản phẩm 1,8m (6ft) hoặc lâu hơn

Nên sử dụng một hoặc nhiều phương pháp sau:

- một) ống ren, pup khớp và phụ kiện: Ở khoảng cách không quá 0,6m (24ở) từ phần cuối của khớp nối hoặc phần cuối của sợi cái, quấn một dải mực sơn mài quanh sản phẩm.

- b) Sản phẩm có đầu phẳng hoặc ren ngoài ở cả hai đầu: một dải ruy băng sơn mài xung quanh sản phẩm với khoảng cách không quá 0,6m (24ở) từ một trong hai đầu.

- c) khớp nối: Sơn toàn bộ bề mặt khớp nối, bao gồm cả dải băng khớp nối tương ứng.

- d) Nếu đường ống được cung cấp khớp nối có khe hở đặc biệt hoặc cấp thép của ống và khớp nối khác nhau (ngoại trừ H40, Các lớp J55 và K55 được phép sử dụng trong 9.2.1), tương ứng ống và khớp nối sơn.

11.4.3 Khớp nối bị ngắt kết nối

Sơn toàn bộ bề mặt khớp nối, bao gồm cả ruy băng tương ứng.

11.4.4 Khớp nối giải phóng mặt bằng đặc biệt

Các khớp nối có khe hở đặc biệt phải được sơn để biểu thị màu cấp của thép được sử dụng để sản xuất khớp nối, và một dải màu đen sẽ được sơn xung quanh trung tâm.

11.4.5 Khớp nối con nhộng và phụ kiện dưới 1,8m (6ft) chiều dài

Sơn toàn bộ bề mặt, bao gồm cả ruy băng tương ứng, ngoại trừ các chủ đề.

11.4.6 Mã màu mác thép

Màu sắc và số vạch cho mỗi loại được nêu trong Bảng C.66 hoặc Bảng E.66.

11.5 Dấu gia công chủ đề và kết thúc —–Tất cả các nhóm

11.5.1 đánh dấu chuỗi API

Nhà sản xuất phải sơn kiểu ren trên vỏ để nhận biết nó có tròn hay không., bước, hoặc thẳng. Đối với các nhà máy sợi, vỏ và ống được yêu cầu phải có nhận dạng luồng. Việc ghi nhãn ren phải được thực hiện theo Bảng C.67 hoặc Bảng E.67.

11.5.2 Đánh dấu gia công cuối không gia công và đặc biệt

Các dấu hiệu khác nhau được yêu cầu cho các trường hợp sau:

- một) Được cung cấp dày hoặc không- ống cuối trơn dày; hoặc

- b) ống có loại hoàn thiện cuối đặc biệt không được chỉ định ở đây, và thân ống được sản xuất theo quy định ở đây; hoặc

- c) Các khớp nối hoàn chỉnh và các phụ kiện hoàn chỉnh với các bước chuẩn bị đầu đặc biệt không được chỉ định ở đây, đáp ứng tất cả các yêu cầu khác được chỉ định ở đây ngoại trừ kích thước.

Việc ghi nhãn phải được thực hiện theo Bảng C.68 hoặc Bảng E.68.

11.6 Yêu cầu đánh dấu nhà máy ren ống—–Tất cả các nhóm

Các ống được luồn bởi một nhà máy không phải là nhà sản xuất ống ban đầu sẽ có tên hoặc nhãn hiệu của người tạo ren, đánh dấu đặc điểm kỹ thuật và Phần 11.5, Bảng C.67 hoặc E. 67 kích thước và loại chủ đề được liệt kê.

Trừ khi đường ống đã được thử nghiệm trước với các giá trị áp suất được chỉ định trong Bảng C.45~C.61 hoặc Bảng E.45~E.61 đối với các loại ren được nêu trong Bảng C.45~C.61 và được đánh dấu như được chỉ định trong Bảng C.68 hoặc Bảng E.68 Nhà máy xử lý phải đánh dấu giá trị áp suất thử thủy tĩnh thực tế trên thân ống.

Ví dụ: mã đặc điểm kỹ thuật 1 Là 7, mã đặc điểm kỹ thuật 2 Là 29.00, Khớp nối ren tròn dài C95

Trường hợp 1) Nếu nhà sản xuất ống sản xuất 177.8 m (7 ở) UF (bán thành phẩm) ống, thực hiện kiểm tra thủy tĩnh tại 34.5 MPa (5000 psi) theo tài liệu thủ tục của thanh tra viên (Xem 10.12.3), và tiến hành kiểm tra trên thân ống Nếu được đánh dấu bằng P34.5 (P5000), sau đó nhà sản xuất chỉ nên thực hiện kiểm tra thủy tĩnh ở 60,5MPa (8800psi) và đánh dấu theo Hình D.16.

Trường hợp 2) Nếu nhà sản xuất ống sản xuất UF (bán thành phẩm) ống, thử nghiệm thủy tĩnh được thực hiện ở 61.0MPa (8900psi), và thân ống được đánh dấu bằng P61.0 (P8900), và nhà máy xử lý ren không cần thực hiện Kiểm tra thủy tĩnh hoặc đánh dấu áp suất kiểm tra.

Các dấu hiệu thân ống được sử dụng bởi nhà sản xuất ống ban đầu sẽ không được loại bỏ hoặc thay thế.

Việc sử dụng các chữ cái “API” không được phép xác định hoặc chứng nhận rằng các ren trên ống tuân theo API Spec 5B.

12 lớp phủ và bảo vệ

12.1 Lớp phủ —– tất cả các nhóm

12.1.1 Lớp phủ bảo vệ trong quá trình vận chuyển

Trừ khi có quy định khác của người mua, ống và khớp nối phải được phủ bên ngoài để ngăn chặn sự ăn mòn của vỏ trong quá trình vận chuyển. Lớp phủ phải mịn, dày đặc và không dễ rơi ra. Lớp phủ sẽ bảo vệ đường ống khỏi rỉ sét trong ba tháng. Nếu không được chỉ định bởi người mua trong đơn đặt hàng, bề mặt bên ngoài của khớp nối trống không cần phải được phủ (Trần) không phải là lớp bảo vệ trên bản in sơn.

Nếu ống không yêu cầu lớp phủ hoặc yêu cầu lớp phủ đặc biệt, nó nên được chỉ định trên đơn đặt hàng. Đối với các đơn hàng yêu cầu sơn phủ đặc biệt, cần chỉ rõ lớp phủ có toàn bộ chiều dài của ống hay lớp phủ bên trong ở một khoảng cách nhất định tính từ đầu ống. Trừ khi được quy định khác, các bộ phận không tráng phủ nên được phủ một lớp dầu để tránh rỉ sét trong quá trình vận chuyển.

chú thích: Khi ống 13Cr được bảo quản trong môi trường ẩm ướt, ăn mòn rỗ cục bộ sẽ xảy ra, vì vậy các biện pháp bảo vệ hiệu quả nên được thực hiện trong quá trình sơn phủ, vận chuyển và lưu trữ.

12.1.2 Lớp phủ để lưu trữ lâu dài

Theo thỏa thuận giữa nhà cung cấp và người mua, để ngăn chặn sự ăn mòn, đặc biệt khi đường ống cần được bảo quản trong môi trường ngoài khơi trong một thời gian dài, bề mặt bên trong và bên ngoài của đường ống cần được sơn phủ bảo vệ.

Những điều sau đây sẽ được áp dụng:

- một) Trong thời gian lưu trữ dài hạn được thương lượng giữa nhà cung cấp và người mua, lớp phủ bảo vệ chống ăn mòn trong môi trường biển sẽ có hiệu quả trong một thời gian dài, và sự phai màu bề mặt nhỏ sẽ được chấp nhận.

- b) Không cần phải loại bỏ lớp phủ bảo vệ trước khi nối ống

- c) Việc sơn phủ đúng cách là cần thiết và cần xem xét các yếu tố sau:

—– Độ khô của ống

—– Độ sạch của ống

—– nhiệt độ lớp phủ

—– Độ dày của màng phủ