Incoloy 901 Nikel Alaşımlı Çelik Boru (UNS N09901/DIN 1.4898)

Temmuz 30, 2025

Hastelloy x Uns N06002 – W. Hayır.. 2.4665 | Sayfa/çubuk/boru/plaka/foring halkası

Ağustos 10, 2025

Nikel alaşımı 718 (İnconel® 718, US N07718, W. Hayır.. 2.4668) Çelik Boru

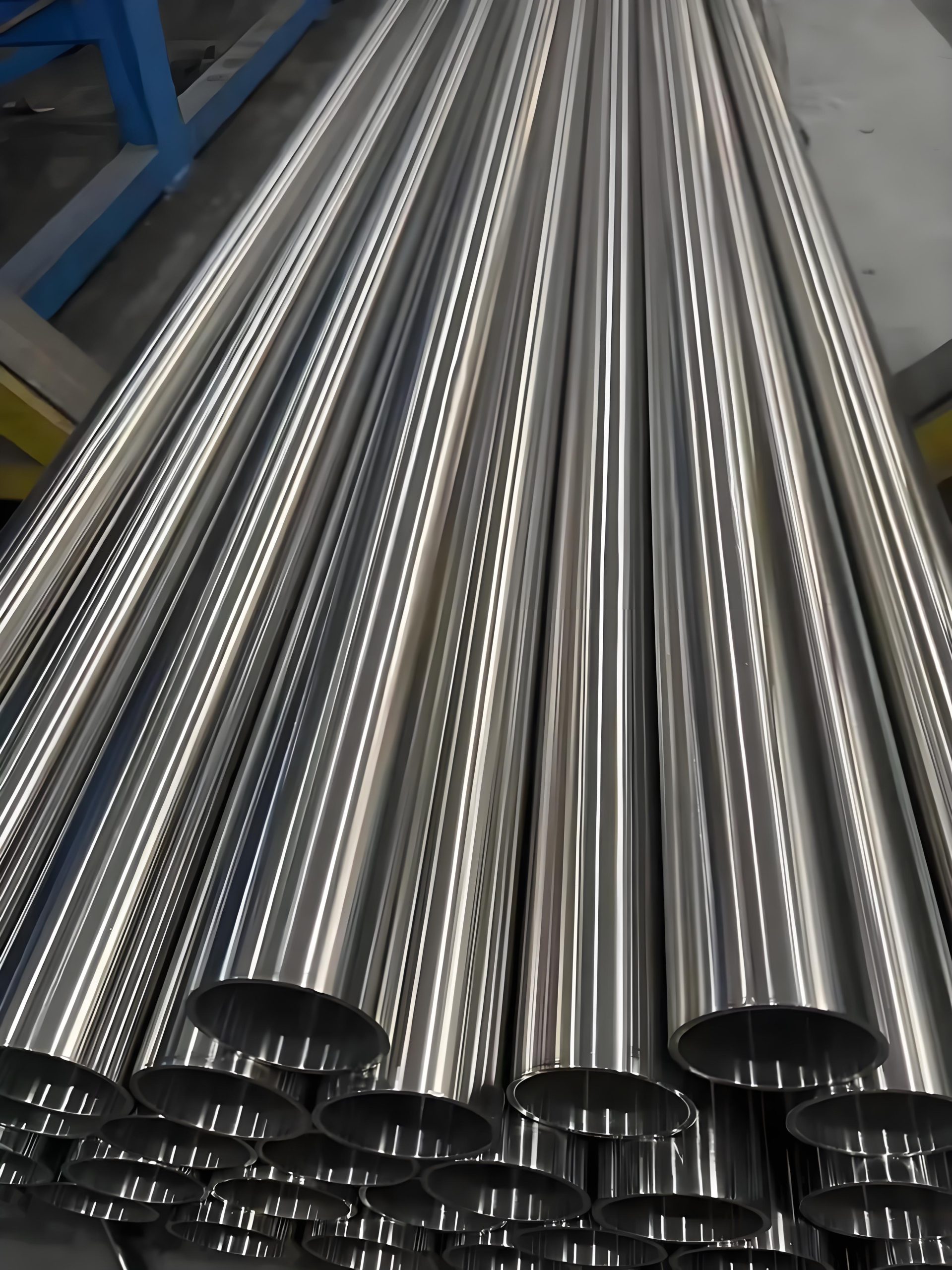

Inconel®'e Giriş 718

Nikel alaşımı 718, Genellikle Inconel® olarak bilinir 718 (US N07718, W. Hayır.. 2.4668), olağanüstü gücü ile ünlü yüksek performanslı bir nikel-krom süper alaşımdır, korozyon direnç, ve aşırı ortamlarda çok yönlülük. Havacılık ve uzayda zorlu uygulamalar için geliştirildi, Petrol ve gaz, ve enerji üretimi, İnkonel 718 özellikle kriyojenik seviyelerden 1300 ° F'ye kadar değişen sıcaklıklarda mekanik özellikleri koruma yeteneği ile değerlenir. (704° C). Yüksek verim gücünün eşsiz kombinasyonu, yorulma direnci, ve oksidasyon direnci, jet motorları gibi kritik sistemlerde kullanılan kesintisiz ve kaynaklı borular için tercih edilen bir malzeme yapar., gaz türbinleri, ve yüksek basınçlı sıvı taşımacılığı.

Alaşımın bileşimi, Nikel, krom, molibden, Niyobyum, Titanyum, Diğer elementler, özelliklerini etkilemeyecek kadar küçük miktarlarda mevcut olabilir., bir güç dengesi sağlamak için tasarlanmıştır, tokluk, ve korozyon direnci. Niyobyum ve titanyum, γ 've γ ”fazlarının oluşumu yoluyla yağış sertleşmesine katkıda bulunur, Molibden, agresif ortamda sürünme direncini ve korozyon direncini arttırır. İnkonel 718 Borular, termal döngü altında dayanıklılık gerektiren uygulamalarda yaygın olarak kullanılmaktadır., yüksek basınçlı koşullar, ve aşındırıcı ortamlar, ekşi gaz kuyuları ve kimyasal işleme tesisleri gibi. Bu makale, Inconel'in ayrıntılı bir keşifini sunmaktadır. 718 Çelik borular, Kimyasal bileşimlerini kapsayan, Mekanik Özellikler, korozyon direnci, üretim süreçleri, ve uygulamalar. Kapsamlı tablolar temel parametreleri özetler, Mühendisler ve üreticiler için değerli bir referans sunmak. Özelliklerini inceleyerek ve onu Incoloy gibi diğer alaşımlarla karşılaştırarak 901, Bu makale Inconel 718’in modern mühendislikteki önemini vurguluyor.3

Kimyasal bileşim ve malzeme analizi

İnkonel 718 olağanüstü performansının temelini oluşturan özenle dengeli bir kimyasal bileşime sahip östenitik bir nikel bazlı süper alaşımdır. Tipik kompozisyon, Ağırlık yüzdeleri olarak ifade edildi, % 50.0-55.0 nikel içerir, 17.0–21.0 krom, 4.75–5.50% niyobyum, 2.8–3.3% molibden, 0.65–1.15% titanyum, 0.2–0.8 alüminyum, ve bir demir dengesi (yaklaşık% 18-20), eser miktarda karbon ile (≤0.08%), manganez (≤0.35), silikon (≤0.35), fosfor (≤0.015), kükürt (≤0.015), Ve bor (≤0.006). Bu unsurlar gücü optimize etmek için titizlikle kontrol edilir, korozyon direnci, ve kaynaklanabilirlik.

Nikel, yüksek sıcaklık istikrarı ve korozyon direnci için temel sağlar, Inconel'i Etkinleştirme 718 jet motoru egzozları ve ekşi gaz kuyuları gibi agresif ortamlara dayanmak. Krom koruyucu bir oksit tabakası oluşturur, 1300 ° F'ye kadar oksidasyon direncinin arttırılması (704° C). niyobyum, titanyum ve alüminyum ile birlikte, γ oluşumunu yönlendirir [NI3(Al, Ti)] ve γ ” [Ni3NB] yaşlanma sırasında aşama, Yağış sertleşmesi yoluyla önemli ölçüde artan akma mukavemeti. Molibden, çukur ve çatlak korozyonuna karşı direnci arttırır, özellikle klorür açısından zengin ortamlarda, aynı zamanda katı çözelti güçlendirmeye de katkıda bulunurken. Düşük karbon içeriği karbür yağışını en aza indirir, kaynak sırasında duyarlılaşma riskini azaltmak, ve bor tahıl sınırlarını güçlendirir, Sürünme Direnişini Geliştirme.

Alaşımın mikro yapısı geniş bir sıcaklık aralığında sabit kalır, Performansı düşürebilecek aşama dönüşümlerine direnmek. Incoloy ile karşılaştırıldığında 901 (40–45 nikel, 2.35–3.10% Titanyum), İnkonel 718 Daha yüksek bir nikel ve niyobyum içeriğine sahiptir, Gücünü ve korozyon direncini arttırmak ancak üretim karmaşıklığını arttırmak. Bu kompozisyon inconel yapar 718 Aşırı koşullarda dayanıklılık gerektiren uygulamalar için ideal olan borular, AMS Gibi Standartlar 5589 ve kesintisiz nikel alaşım boru için ASTM B983.

Inconel'in mekanik özellikleri 718 borular

Inconel'in mekanik özellikleri 718 Borular, yüksek stresli uygulamalar için uygunluklarının ayırt edici özelliği. Oda sıcaklığında, Alaşım, yaklaşık olarak minimum akma mukavemeti sergiler 1035 MPa (150 ve kitap) ve gerilme mukavemeti 1275 MPa (185 ve kitap), % 12-15 uzama ile. Bu özellikler 1300 ° F'ye kadar korunur (704° C), Etrafta akma gücü ile 860 MPa (125 ve kitap) 1200 ° F (649° C), Yüksek sıcaklıklı ortamlar için ideal. Alaşımın sürünme rüptür gücü olağanüstü, Yüksek sıcaklıklarda uzun süreli strese dayanarak, Gaz türbini bileşenleri ve yüksek basınçlı borular için kritik bir faktör.

Yağış sertleştirme, γ ’ve γ” fazları tarafından yönlendirilir, Inconel 718’in yüksek gücünden sorumludur. Yaşlanma Süreci, Tipik olarak 1325-1475 ° F'de gerçekleştirilir (718–802 ° C), Bu aşamaları optimize ediyor, Sürünme ve yorgunluğa karşı direnci arttırmak. Alaşımın yorgunluk direnci, döngüsel yükleme koşullarında özellikle değerlidir., Havacılık ve Tahrik Sistemlerinde olanlar gibi, Inconel nerede 718 Borular, bozulmadan termal ve mekanik gerilmelere dayanır. Sertliği ve sünekliği, 1850-2100 ° F'de sıcak çalışma yoluyla kesintisiz borulara oluşmaya izin verir (1010–1150 ° C), daha küçük çaplar için mümkün olan soğuk çalışma ile.

Incoloy ile karşılaştırıldığında 901 (Verim mukavemeti ~ 900 MPa), İnkonel 718 üstün güç ve sürünme direnci sunar, Daha yüksek nikel içeriği nedeniyle dövmek daha zor olsa da. Isı Tedavileri, 1900-1950 ° F'de çözüm tavlama gibi (1038–1066 ° C) ardından yaşlanma, Optimum Mikroyapı Kararlığını Sağlayın. Bu özellikler Inconel yapar 718 Borular Zorlu uygulamalar için güvenilir bir seçim, Türbin muhafazalarından yüksek basınçlı petrol ve gaz boru hatlarına kadar.

Korozyon direnç özellikleri

İnkonel 718 üstün korozyon direnci için tasarlanmıştır, özellikle havacılıkta karşılaşılan sert ortamlarda, Petrol ve gaz, ve kimyasal işleme endüstrileri. Yüksek nikeli (50–55) ve krom (17–21) İçerik sağlam bir oksit katmanı oluşturur, 1300 ° F'ye kadar sıcaklıklarda oksidasyona ve ölçeklendirmeye mükemmel direnç sağlamak (704° C). Alaşım jet motoru atmosferlerinde mükemmel, Kükürt içeren gazlara ve yüksek sıcaklık oksidasyonuna direnme. Molibden (2.8–3.3%) Klorür açısından zengin ortamlarda çukurlaşma ve çatlak korozyonuna karşı direnci arttırır, deniz suyu veya ekşi gaz kuyuları gibi, Inconel yapmak 718 Açık deniz uygulamaları için uygun borular.

Alaşımın stres korozyon çatlamasına karşı direnci (SCC) önemli bir avantajdır, özellikle gerilme gerilmelerinin ve aşındırıcı ortamın bir arada bulunduğu yüksek basınçlı sistemlerde. Düşük karbon içeriği ve kontrollü ısı tedavileri duyarlılaşmayı en aza indirir, Yüksek sıcaklıklara uzun süreli maruz kalma sırasında büyük korozyonun azaltılması. İnkonel 718 Incoloy'dan daha iyi performans gösterir 901 yüksek oksitleyici ortamlarda, nitrik asit içerenler gibi, daha yüksek nikel ve niyobyum içeriği nedeniyle, Tipler gibi paslanmaz çeliklerden biraz daha az dirençli olmasına rağmen 309 ve 310 aşırı sıcaklıklarda.

Deniz ortamlarında, Inconel 718’in Çukur Direnci, Molibden ile desteklendi, Uzun vadeli dayanıklılık sağlar, ancak uzun hizmet ömrü için koruyucu kaplamalar uygulanabilir. Ortamları azaltmada alaşımın istikrarı, yağ ve gaz kuyularında hidrojen sülfür gibi, çok yönlülüğünü daha da artırır. Bu korozyona dayanıklı özellikler aralık 718 Borular Agresif kimyasal ve termal koşullarda güvenilirlik gerektiren uygulamalar için tercih edilen bir seçim, yapısal bütünlüğü ve güvenliği sağlamak.

Inconel'in üretimi ve işlenmesi 718 borular

Inconel üretimi 718 Borular, istenen özellikleri elde etmek için gelişmiş metalurjik ve üretim süreçlerini içerir. Alaşım tipik olarak 1850 ° F ve 2100 ° F arasında çalışmış (1010° C - 1150 ° C) Mikroyapı ödün vermeden şekillendirilebilirliği sağlamak için. Yağış sertleştirme aralığında hızlı ısıtma, istenmeyen faz dönüşümlerini önlemek için kritiktir.. Kesintisiz borular ekstrüzyon veya döner piercing yoluyla üretilir, ardından 1900-1950 ° F'de çözüm tavlama (1038–1066 ° C) ve çökeltileri çözmek için hızlı soğutma. 1325-1475 ° F'de yaşlanma (718–802 ° C) γ ’ve γ” aşamalarının oluşumunu teşvik eder, Güç ve sürünme direncini en üst düzeye çıkarmak.

Kaynaklı borular, Inconel 718’in sıcak çatlamaya duyarlılığı nedeniyle daha zorlu, Gaz tungsten ark kaynağı gibi teknikler gerektiren (GTAW) Çözelti ile tedavi edilen durumda. Koşma sonrası ısı tedavileri özellikleri geri yükler, artık gerilmeleri en aza indirmek. Alaşımın yüksek nikel içeriği, dövmeyi Incoloy'dan daha zorlaştırıyor 901, Ancak mükemmel tokluğu, tutarlı duvar kalınlığına sahip borulara hassas oluşmaya izin verir. Daha küçük çaplar için soğuk çalışma mümkündür, kaynak yapmadan önce sünekliği geri kazanmak için yeniden çözülme tedavisi izleyin.

İnkonel 718 Borular katı standartları karşılar, AMS gibi 5589 Yüksek basınçlı uygulamalar için kesintisiz boru ve ASTM B983 için, Endüstri gereksinimlerine uyum sağlamak. Özel Metaller ve Sandvik gibi üreticiler, kesin boyutlar ve yüzey kaplamaları elde etmek için gelişmiş kalite kontrolü kullanır, Yüksek performanslı sistemler için kritik. Bu süreçler Inconel'i sağlar 718 Borular zorlu ortamlarda güvenilirlik sağlar, havacılıktan petrol ve gaz çıkarmaya kadar.

Inconel uygulamaları 718 borular

İnkonel 718 Borular, aşırı sıcaklıklara dayanan malzemeler gerektiren endüstrilerin ayrılmaz bir parçasıdır, baskılar, ve aşındırıcı ortamlar. Havacılıkta, jet motoru bileşenlerinde kullanılırlar, türbin kasaları gibi, Egzoz sistemleri, ve yakıt hatları, 1300 ° F'ye kadar olan sıcaklıklarda yüksek mukavemet ve oksidasyon direnci (704° C) Güvenilirlik sağlamak. Alaşımın yorgunluk direnci, döngüsel yüklemeye maruz kalan bileşenler için kritiktir., gaz türbinlerinde kompresör boruları gibi.

Petrol ve gaz endüstrisinde, İnkonel 718 Borular, ekşi gaz kuyuları için downoel tüp ve yüksek basınçlı boru hatlarında kullanılır, hidrojen sülfür ve klorür kaynaklı korozyona karşı direnç önemlidir. Sürünme dirençleri onları güç üretiminde yüksek sıcaklıklı buhar hatları için uygun hale getirir, Kriyojenik performansları sıvılaştırılmış doğal gaz uygulamalarını destekler (LNG) sistemleri. Kimyasal işleme tesisleri Inconel kullanır 718 agresif sıvıları taşımak için borular, asitler ve alkaliler gibi, Çukurluk ve SCC direnci nedeniyle.

Diğer uygulamalar arasında nükleer reaktörler, Yüksek radyasyon ortamlarındaki alaşımın istikrarının değerli olduğu yerlerde, ve deniz sistemleri, deniz suyu korozyonuna dayandığı yer. Kesintisiz ve kaynaklı kalıpların çok yönlülüğü 718 Borular, Çeşitli çaplarda ve duvar kalınlıklarında mevcuttur, belirli proje ihtiyaçları için özelleştirmeye izin verir. Aşırı koşullarda performans gösterebilmeleri, güvenlik ve verimliliği sağlar, onları ileri mühendislik uygulamalarının temel taşı yapmak.

Teknik özellikler ve parametre tablosu

Aşağıdaki tablo, Inconel'in temel parametrelerini özetlemektedir. 718 Borular, Kimyasal bileşim dahil, Mekanik Özellikler, ve fiziksel özellikler, Mühendisler için net bir referans sağlamak.

| Parametre | Şartname |

|---|---|

| Alaşım | İnconel® 718 (US N07718, W. Hayır.. 2.4668) |

| Kimyasal bileşimi | Ni: 50.0–55.0%, CR: 17.0–21.0%, NB: 4.75–5.50, sen: 2.8–3.3%, Ti: 0.65–1.15%, Al: 0.2–0.8, Fe: Denge, C: ≤0.08%, MN: ≤0.35, Si: ≤0.35, P: ≤0.015, S: ≤0.015, B: ≤0.006 |

| Yoğunluk | 8.19 g/cm³ (0.296 lb/inç³) |

| Çekme dayanımı (Oda sıcaklığı) | ≥1275 MPa (185 ve kitap) |

| Verim gücü (Oda sıcaklığı) | ≥1035 MPa (150 ve kitap) |

| Kopma uzaması (Oda sıcaklığı) | 12–15 |

| Sürünme Rüptür Gücü | 1300 ° F'de yüksek (704° C), Spesifik değerler ısıl işlemeye bağlı |

| Korozyon Direnci | Jet motoru atmosferlerinde mükemmel, Çukurlamaya dirençli, çatlak korozyonu, ve SCC |

| Oksidasyon Direnci | 1300 ° F'ye kadar etkili (704° C) |

| Sıcak çalışma sıcaklığı | 1850–2100 ° F (1010–1150 ° C) |

| Isı tedavisi | 1900-1950 ° F'de çözüm tavlama (1038–1066 ° C), 1325-1475 ° F'de yaşlanma (718–802 ° C) |

| Kaynaklanabilirlik | Ilıman, Çözelti ile tedavi edilen durumda GTAW gerektirir |

| Standartları | AMS 5589, ASTM B983, ASME SB163, ISO 6207 |

| Uygulamalar | Jet motoru bileşenleri, petrol ve gaz boru hatları, kimyasal işleme, nükleer reaktörler |

Bu tablo, alaşımın yetenekleri için hızlı bir referans görevi görür., Tasarımcıların Inconel'i seçebileceğinden emin olmak 718 Belirli performans gereksinimleri için borular.

Incoloy ile karşılaştırma 901 ve boru kazık notları

İnkonel 718 genellikle incoloy ile karşılaştırılır 901 ve boru kazık notları (EN10219-1, API 5L) Yüksek performanslı ve yapısal bağlamlarda örtüşen uygulamaları nedeniyle. Incoloy 901 (US N09901), ~ 900 MPa verim mukavemeti ve gerilme mukavemeti ile 1150 MPa, Inconel'den biraz daha az sağlamdır 718 (1035 MPA verimi, 1275 MPA gerilme). Inconel 718’in Yüksek Nikeli (50–55 vs. 40–45) ve niyobyum (4.75–5.50) İçerik gücünü ve korozyon direncini arttırır, özellikle oksitleyici asitlerde ve yüksek sıcaklık ortamlarında. ancak, Incoloy 901’in yüksek demir içeriği affedilebilirliği artırır, borulara üretilmeyi kolaylaştırır.

EN10219-1 S355JOH gibi boru kazık sınıflarına kıyasla (akma dayanımı 355 N/mm²) veya API 5L X52 (360 N/mm²), İnkonel 718 önemli ölçüde daha yüksek güç ve korozyon direnci sunar, ancak çok daha yüksek bir maliyetle. Boru kazık notları, derin temeller gibi yapısal uygulamalar için optimize edilmiştir, karbon içeriği ile 0.26% ve manganez 1.65%, Genel inşaat için yeterli güç ve kaynaklanabilirlik sağlamak. İnkonel 718, Nikel bazlı bileşimi ile, aşırı koşullar için ayrılmıştır, ekşi gaz boru hatları veya havacılık sistemleri gibi, Korozyon veya sıcaklık sınırlamaları nedeniyle karbon çeliklerin başarısız olacağı yer.

Inconel arasındaki seçim 718, Incoloy 901, ve boru kazık notları proje gereksinimlerine bağlıdır. İnkonel 718 yüksek sıcaklıkta mükemmel, aşındırıcı ortamlar, Incoloy ise 901 Biraz daha az zorlu koşullar için uygun maliyetli bir alternatif sunar, ve boru kazık notları, daha düşük çevresel zorluklara sahip yapısal uygulamalar için idealdir..

Zorluklar ve Sınırlamalar

Üstün özelliklerine rağmen, İnkonel 718 dikkatli bir şekilde değerlendirilmesini gerektiren sınırlamalara sahiptir. Kaynaklanabilirlik birincil bir zorluktur, Alaşım, yüksek nikel ve niyobyum içeriği nedeniyle kaynak sırasında sıcak çatlamaya eğilimli olduğundan. Gaz tungsten ark kaynağı (GTAW) Çözelti ile tedavi edilen durumda, ardından anılandan sonra ısı işlemi, çatlamayı en aza indirmek için gereklidir, Artan üretim karmaşıklığı ve maliyeti. Incoloy ile karşılaştırıldığında 901, kaynak yapmak da zor, ancak daha yüksek demir içeriği nedeniyle daha az, İnkonel 718 Daha sıkı kontrol gerektirir.

Alaşımın yüksek maliyeti, nikel ve niyobyum içeriği tarafından yönlendirilen, Kullanımını performansın masrafı haklı çıkardığı uygulamalarla sınırlar. Genel yapısal uygulamalar için, boru kazık dereceleri API 5L X70 (akma dayanımı 485 N/mm²) daha ekonomik, Vakıflar için yeterli güç sunuyor ancak Inconel 718’in korozyon direncinden yoksun. 1300 ° F'nin üzerindeki sıcaklıklarda (704° C), Inconel 718’in gücü ve oksidasyon direnci düşüşü, Inconel gibi alternatif alaşımlar gerektiren 625 aşırı koşullar için. Alaşımın yüksek mukavemeti nedeniyle soğuk çalışma da zorlayıcı, kusurlardan kaçınmak için kesin kontrol gerektirir.

Korozyon direnci, Mükemmelken, evrensel değil; İnkonel 718 Nitrik asit gibi yüksek oksitleyici asitlerde daha az etkilidir. 625. Mühendisler, servis ömrünü uzatmak için çevre koşullarını değerlendirmeli ve deniz ortamlarında kaplamalar veya katodik koruma uygulamalıdır. Optimize edilmiş üretim ve tasarım yoluyla bu zorlukları ele alarak, İnkonel 718 Borular kritik uygulamalarda olağanüstü performans sağlayabilir.

Gelecekteki eğilimler ve yenilikler

Inconel'e olan talep 718 Havacılık ve uzay gibi endüstriler olarak boruların büyümesi bekleniyor, Petrol ve gaz, ve yenilenebilir enerji malzeme performansının sınırlarını zorlamaktadır. Katkı üretimindeki gelişmeler, karmaşık boru geometrilerinin üretilmesini sağlar, Verimliliği artırmak ve malzeme atıklarının azaltılması. Optimize edilmiş ısı işlemlerine ilişkin araştırmalar, alaşımın sürünmesini ve yorgunluk direncini arttırıyor, Yeni nesil gaz türbinleri gibi yüksek sıcaklık uygulamalarında hizmet ömrünü uzatma. Kaynak tekniklerinde yenilikler, lazer kaynağı gibi, Inconel 718’in Kaynaklanabilirlik Zorluklarını ele alıyor, Çatlama risklerini ve üretim maliyetlerini azaltmak.

Yenilenebilir enerjide ortaya çıkan uygulamalar, jeotermal ve konsantre güneş enerjisi sistemleri gibi, Inconel için talebi artırıyor 718 Yüksek sıcaklıklara ve aşındırıcı sıvılara dayanma yetenekleri nedeniyle borular. Alaşımın kriyojenik performansı LNG ve Havacılık ve Uzay Uygulamalarında da dikkat çekiyor, Düşük sıcaklık tokluğunun kritik olduğu yerlerde. Sürdürülebilirlik önemli bir odak noktasıdır, Çevresel etkiyi azaltmak için geri dönüştürülmüş nikel ve enerji tasarruflu işleme araştıran üreticiler. Dijital araçlar, boru performansının gerçek zamanlı izlenmesi gibi, tasarım ve bakımı iyileştiriyorlar, Aşırı koşullarda optimum kullanımı sağlamak.

Özel metaller ve araştırma kurumları gibi endüstri liderleri arasındaki işbirlikleri yeni nesil nikel alaşımlarının gelişimini yönlendiriyor, Inconel 718’in mülklerini potansiyel olarak geliştirmek. Endüstriler daha yüksek verimlilik ve dayanıklılık talep ettikçe, İnkonel 718 Borular hayati bir malzeme olarak kalacak, Kritik Mühendislik Uygulamalarında İnovasyonu Destekleme.

İnkonel 718 (US N07718, W. Hayır.. 2.4668) Çelik borular, malzeme mühendisliğinin bir zirvesini temsil eder, Eşsiz güç sunmak, korozyon direnci, ve aşırı ortamlar için çok yönlülük. Verim gücü aşarak 1035 MPA ve 1300 ° F'ye kadar mükemmel performans (704° C), Alaşım havacılık için idealdir, Petrol ve gaz, ve kimyasal işleme uygulamaları. Kimyasal bileşimi, Nikel bakımından zengin, krom, ve niyobyum, sağlam korozyon direnci sağlar, Yağış sertleşmesi mekanik özellikleri geliştirirken. Üretim süreçleri, karmaşık olsa da, AMS gibi standartları karşılayan güvenilir kesintisiz ve kaynaklı borular üretin 5589 ve ASTM B983.

Incoloy ile karşılaştırıldığında 901 ve boru kazık notları (EN10219-1, API 5L), İnkonel 718 üstün güç ve korozyon direnci sunar, ancak daha yüksek bir maliyetle, Genel yapısal kullanım yerine özel uygulamalar için uygun hale getirmek. Kaynaklanabilirlik ve maliyet gibi zorluklar yenilikçi üretim ve sürdürülebilir uygulamalarla ele alınmaktadır. Bu makalede verilen ayrıntılı parametre tablosu, Inconel'i seçmek için değerli bir kaynak olarak hizmet vermektedir. 718 Borular, Mühendisleri performansı optimize etmek için yönlendiriyor. Endüstriler geliştikçe, İnkonel 718 kritik bir rol oynamaya devam edecek, güvenliğin sağlanması, verim, ve en zorlu mühendislik zorluklarında dayanıklılık.