En İyi Boru Takma Fiyat Listesini Güçlendirin

Ağustos 19, 2025

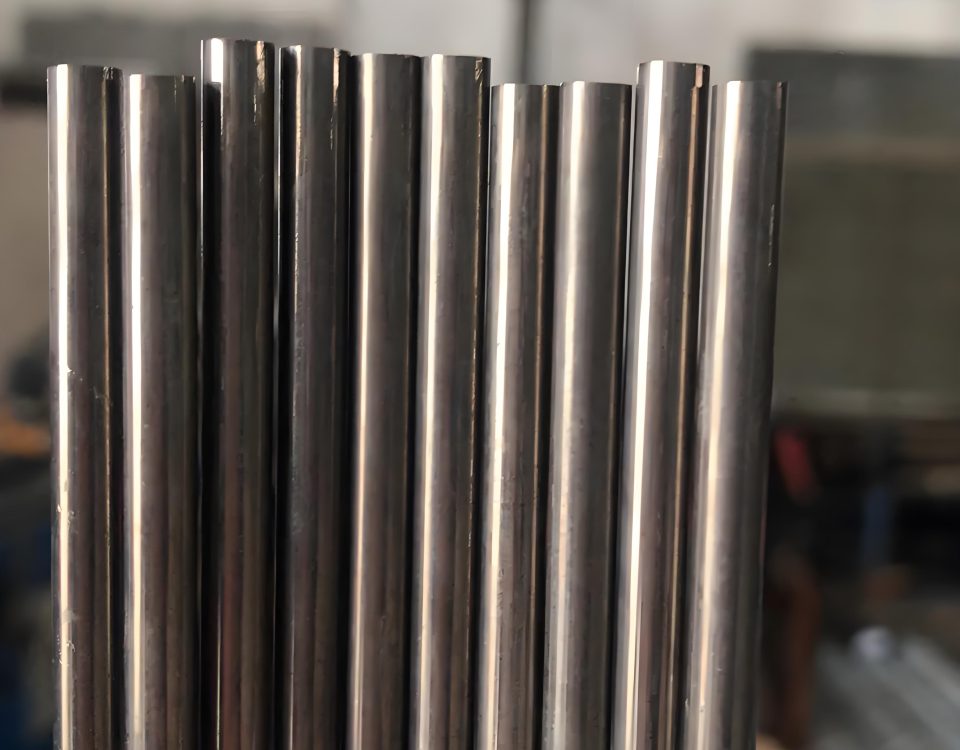

alaşım 20 ABD N08020 W.NR. 2.4660: Bar, Çarşaf, Plaka, Boru, Boru, Bağlantı parçaları, Flanşlar

Ağustos 27, 2025alaşım 625 Sınıf 1 / ABD N06625 / W.NR. 2.4856: Kapsamlı Bir Genel Bakış

Alaşıma Giriş 625

alaşım 625, Inconel olarak da bilinir 625, ABD N06625, veya w.nr. 2.4856, olağanüstü olarak tanınan bir nikel-krom-molibden alaşımıdır korozyon direnç, yüksek mukavemetli, ve imal edilebilirlik. 1960'larda geliştirildi, Aşırı ortamlara dayanabilen malzemeler gerektiren endüstrilerde yaygın olarak kullanılmaktadır., deniz mühendisliği gibi, kimyasal işleme, ve havacılık. Alaşımın benzersiz eleman kombinasyonu, çukurlaşmaya karşı olağanüstü bir direnç sağlar, çatlak korozyonu, ve oksidasyon, zorlu koşullarda uygulamalar için ideal. Sınıf 1 tavlanmış durumu ifade eder, genel kullanım için en iyi mülk dengesini sunan.

Alaşımın çok yönlülüğü çeşitli formlara uzanır, borular dahil, çarşaflar, Barlar, ve teller, belirli ihtiyaçlara göre uyarlanmasına izin vermek. Yüksek nikel içeriği süneklik ve tokluk sağlar, molibden ve niyobyum gücünü ve korozyon direncini arttırır. alaşım 625 Özelliklerini geniş bir sıcaklık aralığında korur, kriyojenikten 1800 ° F'ye (982° C), Hem düşük hem de yüksek sıcaklık uygulamaları için uygun hale getirmek. Gibi diğer malzemelere kıyasla Incoloy 901 veya ASTM A671 CC60 gibi karbon çelik boruları, alaşım 625 aşındırıcı ortamlarda üstün performans sunar, ancak daha yüksek bir maliyetle. Bu makale, Alloy 625’in kimyasal bileşiminin ayrıntılı bir araştırmasını sunmaktadır., Mekanik Özellikler, korozyon direnci, üretim süreçleri, uygulamalar, ve daha fazla, hızlı referans için tablolarla. Özelliklerini anlayarak, Mühendisler modern endüstriyel çözümlerdeki rolünü daha iyi takdir edebilir.

Kimyasal bileşim ve malzeme analizi

Alaşımın kimyasal bileşimi 625 dikkat çekici özelliklerine ulaşmak için dikkatlice dengelenmiştir. Alaşım nikelden oluşur (en az 58%), krom (20-23%), molibden (8-10%), niobium artı tantal (3.15-4.15%), ütü (maksimum 5%), ve az miktarda karbon (maksimum 0.10%), manganez (maksimum 0.50%), silikon (maksimum 0.50%), fosfor (maksimum 0.015%), kükürt (maksimum 0.015%), alüminyum (maksimum 0.40%), Titanyum (maksimum 0.40%), ve kobalt (maksimum 1.0%). Bu kompozisyon ASTM B443 ve AMS gibi standartlar halinde belirtilmiştir. 5599, Üreticiler arasında tutarlılığı sağlamak.

Nikel tabanı oluşturur, Azalan ortamlara ve yüksek sıcaklık istikrarına direnç sağlamak. Koruyucu bir oksit tabakası oluşturarak krom oksidasyon direncine katkıda bulunur, Molibden, klorür içeren ortamlarda çukur ve çatlak korozyonuna karşı direnci arttırır. Niyobyum, alaşımı duyarlılaşmaya ve taneler arası korozyona karşı stabilize eder, Yağış sertleşmesi yoluyla güçlendirmeye yardımcı olmak. Düşük karbon içeriği, kaynak sırasında karbür yağışını en aza indirir, Isıdan etkilenen bölgede korozyon direncinin korunması. Incoloy ile karşılaştırıldığında 901 (40-45% Nikel, 11-14% krom, 5-7% molibden), alaşım 625 daha yüksek nikel ve molibden, Daha iyi korozyon direnci sunuyor ancak biraz daha düşük yüksek sıcaklık mukavemeti. API 5L PSL2 BNS gibi karbon çeliklerin aksine (maksimum 0.26% karbon, 1.20% manganez), Alloy 625’in yüksek alaşım içeriği, korozyona çok daha dirençli ancak daha pahalı ve imal edilmesi daha zor. Malzemenin östenitik yapısı mükemmel süneklik ve tokluk sağlar, Kriyojenik uygulamalar için de uygun hale getirme. Analiz, Alloy 625’in bileşiminin çok çeşitli aşındırıcı ortamlarda gerçekleştirilmesine izin verdiğini göstermektedir., deniz suyundan asidik çözümlere, Birçok paslanmaz çelikten daha iyi performans göstermek ve zorunlu endüstriler için tercih edilen bir seçim yapmak.

Alaşımın mekanik özellikleri 625

alaşım 625 geniş bir sıcaklık aralığında tutarlı kalan mükemmel mekanik özellikler sergiler. Oda sıcaklığında, tavlanmış malzeme (Sınıf 1) minimum gerilme mukavemetine sahiptir 827 MPa (120 ve kitap), verim gücü 414 MPa (60 ve kitap), ve uzaması 30%. Sertlik tipik olarak 145-220 Brinell. Bu özellikler yüksek sıcaklıklara kadar korunur; Örneğin, 649 ° C'de (1200° F), gerilme mukavemeti hakkında 724 MPa (105 ve kitap), akma dayanımı 276 MPa (40 ve kitap), ve uzama 45%. Alaşımın yüksek sünekliği ve tokluğu, kırılgan bir arıza olmadan dinamik yüklere dayanmasına izin verir. [

Güç, molibden ve niyobyum ile katı çözelti sertleşmesinden türetilmiştir, önemli yağış sertleşmesi olmadan. Isıl işlemi 871-1038 ° C'de tavlamayı içerir (1600-1900° F) Stresleri hafifletmek için, veya 1093-1204 ° C'de çözelti tedavisi (2000-2200° F) Optimal sürünme direnci için. Inconel ile karşılaştırıldığında 718 (çekme dayanımı 1275 Oda sıcaklığında MPA), alaşım 625 daha düşük mukavemete sahiptir, ancak daha iyi üretilebilirlik ve korozyon direnci. Incoloy 901 Benzer güç sunar (1150 MPA gerilme) ancak belirli ortamlarda korozyona daha yatkındır. ASTM A671 CC60 gibi karbon çelik boruları çok daha düşük mukavemet (415-550 MPA gerilme) ve koruma için kaplamalar gerektirir. API 5L PSL2 BNS, 245 MPa, Boru hatları için uygun ancak yüksek sıcaklık hizmeti için değil. Alloy 625’in mekanik özellikleri, hem mukavemet hem de korozyon direnci gerektiren uygulamalar için idealdir., deniz ve kimyasal işleme ekipmanı gibi. Yüksek sıcaklıklara uzun süreli maruz kaldıktan sonra özellikleri koruma yeteneği, minimal bozulma ile, Zorlu koşullarda uzun hizmet ömrünü sağlar.

Korozyon direnç özellikleri

alaşım 625 çeşitli agresif ortamlarda olağanüstü korozyon direnci ile kutlanır. Klorür ortamında çukur ve çatlak korozyonuna direnir, Çukurlaşma direnci eşdeğeri sayı ile (ODUN) yaklaşık 52, paslanmaz çeliklerden çok daha üstün. Alaşım, klorür gerilim korozyon çatlamasına karşı neredeyse bağışıktır ve nitrik ve sülfürik gibi oksitleyici asitlerde iyi performans gösterir, asitleri azaltmanın yanı sıra. Deniz suyunda, Uzun süreli maruziyetten sonra bile hiçbir çukur veya çatlak saldırısı göstermez, ve yüksek hızlı sıvılarda erozyon korozyonuna direnir. Kaynar fosforik asitte korozyon oranları düşüktür (0.1-0.2 mm/yıl), ve hidroklorik asitte, belirli konsantrasyonlara kadar bütünlüğü korur.

Yüksek molibden ve krom içeriği, lokalize korozyona karşı koruyan pasif bir film oluşturur, Niobium, büyük çaplı saldırıya karşı stabilize olurken. Incoloy ile karşılaştırıldığında 901, iyi oksidasyon direncine sahip ancak sülfidasyona duyarlı, alaşım 625 karışık ortamlarda daha çok yönlü. İnkonel 718 benzer direnç sunar, ancak farklı şekilde güçlendirilir, yapma 625 Kaynaklı yapılar için daha iyi. ASTM A671 CC60 gibi karbon çelikler korozyon koruması için kaplamalar gerektirir, klorürlerde veya asitlerde hızla aşındırdıkları için. API 5L PSL2 BNS ekşi hizmet için tasarlanmıştır, ancak genel korozyon için ek korumaya ihtiyaç duyar. Alloy 625’in direnci yüksek sıcaklıklı gazlara uzanıyor, 982 ° C'ye kadar düşük oksidasyon oranları ile (1800° F). Bu, baca gazı desülfürizasyon sistemleri ve açık deniz platformları için uygun hale getirir, Korozivlere uzun süreli maruz kalmanın yaygın olduğu yerlerde. Alkalin ortamlarındaki ve organik asitlerdeki performansı uygulama kapsamını daha da genişletir, Farklı endüstriyel ortamlarda güvenilirliğin sağlanması.

Alaşım üretimi ve işlenmesi 625

alaşım 625 Nikel alaşımları için standart işlemler kullanılarak üretilir, Vakum indüksiyon erimesi ve ardından temizlik için elektroslag yeniden kullanma. Sıcak çalışma 871-1204 ° C arasında yapılır (1600-2200° F), Sünekliği geri kazanmak için 871-1038 ° C'de tavlama ile. Soğuk çalışma gücü arttırır, ancak sünekliği azaltır, Bunu tavlama izliyor. Kaynak mükemmel, Ernicrmo-3 gibi eşleşen dolgu metallerini kullanma, Kirlenmeyi önlemek için önceden ısı gerekli ancak temiz yüzeyler gerekli. Korozyon direnci için weld sonrası ısıl işlem gerekli değildir, ancak stresleri hafifletmek için kullanılabilir.

İşleme, iş sertleştirilmesi nedeniyle sert kurulumlar ve karbür araçları gerektirir, kesme hızlarıyla 10-30 m/benim. Şekillendirme tavlanmış durumda yapılır, bükme yarıçapı ile 1.5-3 Times kalınlığı. Incoloy ile karşılaştırıldığında 901, yağış sertleşmesi gerektiren, alaşım 625 işlenmesi daha kolaydır, ancak yine de çatlamayı önlemek için bakım gerektirir. İnkonel 718 benzer ancak ısıl işlem için daha duyarlıdır. ASTM A671 CC60 gibi karbon çelikler kaynak yapmak ve şekillendirmek daha kolaydır, ancak yüksek sıcaklık özelliklerinden yoksun. API 5L PSL2 BNS LSAW kaynağını içerir, odaklanmış boru hattı bütünlük. Alloy 625’in üretilebilirliği, borularda karmaşık şekillere izin verir, tüpler, ve bağlantı parçaları, Kimyasal ve Deniz Endüstrilerindeki Özel Uygulamalar için çok yönlü hale getirme. Uygun işleme, alaşımın korozyon direncini ve mekanik özelliklerini korumasını sağlar, Uzun vadeli performans için kritik.

Alaşım uygulamaları 625

alaşım 625 Üstün korozyon direnci ve mukavemet gerektiren endüstrilerde yoğun kullanım bulur. Deniz mühendisliğinde, deniz suyu ekipmanı için kullanılır, pervane bıçakları, ve çukurlaşma ve erozyona karşı direnci nedeniyle denizaltı bağlantı parçaları. Kimyasal işleme uygulamaları reaktörleri içerir, eşanjör, ve asitlerin ve klorürlerin işlenmesi için borular. Havacılık, egzoz sistemleri için kullanır, türbin örtüleri, ve yakıt hatları, Yüksek sıcaklık gücünden yararlanmak. Nükleer reaktörler, çekirdek bileşenler için kullanır, Radyasyon ve korozyona direnme. Kirlilik kontrol ekipmanı, baca gazı desülfürizasyonu için yıkayıcılar gibi, kükürt bileşiklerine karşı direncini kullanır.

Petrol ve gaz endüstrisi uygulamaları, ekşi kuyularda downole boru ve vanalar içerir, SSC direncinin anahtar olduğu yer. Incoloy ile karşılaştırıldığında 901, gaz türbinlerinde kullanılır, alaşım 625 daha korozyon odaklı. İnkonel 718 yüksek mukavemetli havacılık parçaları içindir, ASTM A671 CC60 düşük sıcaklıklı borular içindir, ve ekşi gaz hatları için API 5L PSL2 BNS. Alloy 625’in çok yönlülüğü tıbbi cihazlara ve gıda işleme uzanıyor, Toksisite olmayan ve temizliğin önemli olduğu yerlerde. Mülk kaybı olmadan kaynaklanma yeteneği, açık deniz platformlarında ve kimyasal bitkilerde büyük yapılara izin verir. Alaşımın zorlu ortamlardaki uzun hizmet ömrü bakım maliyetlerini azaltır, dünya çapında kritik altyapı için tercih edilen bir seçim yapmak.

Teknik özellikler ve parametre tablosu

Aşağıdaki tablo, alaşım için anahtar parametreleri özetlemektedir 625 Sınıf 1, Kimyasal bileşim dahil, Mekanik Özellikler, ve diğer özellikler.

| Parametre | Şartname |

|---|---|

| Alaşım | alaşım 625 Sınıf 1 (ABD N06625, W.Nr. 2.4856) |

| Kimyasal bileşimi | Ni: 58.0 dk, CR: 20.0-23.0, sen: 8.0-10.0, Nb + Ta: 3.15-4.15, Fe: 5.0 maksimum, C: 0.10 maksimum, MN: 0.50 maksimum, Si: 0.50 maksimum, P: 0.015 maksimum, S: 0.015 maksimum, Al: 0.40 maksimum, Ti: 0.40 maksimum, eş: 1.0 maksimum |

| Yoğunluk | 8.44 g/cm³ (0.305 lb/inç³) |

| Erime aralığı | 1290-1350° C (2350-2460° F) |

| Çekme dayanımı (Oda sıcaklığı, Tavlanmış) | 827 MPa (120 ve kitap) dk |

| Verim gücü (Oda sıcaklığı, Tavlanmış) | 414 MPa (60 ve kitap) dk |

| Kopma uzaması (Oda sıcaklığı) | 30% dk |

| Sertlik | 145-220 Brinell |

| Korozyon Direnci | Çukurlamada mükemmel, yarık, oksidasyon; Ahşap ~ 52 |

| Oksidasyon Direnci | 982 ° C'ye kadar (1800° F) |

| Isı tedavisi (Çeliğin performans endeksi, kodunun temsil yöntemi olarak kullanılır.) | 871-1038° C (1600-1900° F), Hava Soğutma |

| Kaynaklanabilirlik | Harika, PWHT gerekmez |

| Standartları | ASTM B443, AMS 5599, ABD N06625 |

| Uygulamalar | Deniz, kimyasal işleme, havacılık, nükleer, petrol/gaz |

Bu tablo, Alloy 625’in yetenekleri için hızlı bir referans görevi görür., Çeşitli mühendislik ihtiyaçları için malzeme seçiminde yardımcı olmak.

Diğer alaşımlarla karşılaştırma

alaşım 625 genellikle korozyon direnci ve mukavemeti için diğer malzemelerle karşılaştırılır. İnkonel 718, yağış sertleşmesi ile güçlendirildi, daha yüksek oda sıcaklığı gücüne sahiptir (1275 MPA gerilme) ancak ortamları azaltmada daha düşük korozyon direnci. Incoloy 901, benzer nikel baz ile, İyi yüksek sıcaklık güç sunar, ancak oksidasyona daha duyarlıdır 625. ASTM A671 CC60, Düşük sıcaklıklar için bir karbon çeliği, gerilme mukavemeti var 415-550 MPA ancak kaplamalar olmadan kötü korozyon direnci. API 5L PSL2 BNS, ekşi servis boru hatları için, verimi var 245 MPA ve NACE uyumluluğu gerektirir, Ancak 625’in yüksek sıcaklık yeteneklerinden yoksun. alaşım 625 Çok yönlülük içinde mükemmel, Asitlerde klorür ve karbon çeliklerde paslanmaz çeliklerden daha iyi performans gösteren, daha yüksek maliyete rağmen şiddetli koşullar için tercih edilir.

Zorluklar ve Sınırlamalar

Avantajlarına rağmen, alaşım 625 imalat ve maliyette zorluklar var. İş sertleştirme oranı, alet aşınmasını önlemek için düşük hızlarda ve ağır yemlerle dikkatli bir şekilde işleme gerektirir. Kaynak mükemmel, ancak Embrittasyonu önlemek için kontaminasyondan kaçınılmalıdır. 1000 ° C'nin üzerindeki sıcaklıklarda (1832° F), faz yağışından dolayı sünekliği kaybedebilir, Ultra yüksek ateşte uzun süreli kullanımı sınırlamak. Maliyet büyük bir sınırlamadır, ASTM A671 CC60 veya API 5L BNS gibi karbon çeliklerden önemli ölçüde daha yüksek, korozyon direncinin kritik olduğu uygulamalarla sınırlamak. Inconel ile karşılaştırıldığında 718, 625 oda sıcaklığında daha az güçlüdür, ancak aşındırıcılarda daha iyidir. Incoloy 901 daha ucuz ama çukurlaşmaya daha az dirençli. Bu sınırlamalar uygun tasarım ve işleme ile hafifletilir, Ancak performansı ve ekonomiyi dengelemek için malzeme seçiminde dikkatli bir şekilde değerlendirilmelerini gerektiriyorlar.

Gelecekteki eğilimler ve yenilikler

Alaşımın geleceği 625 Gelişmiş endüstrilerde gelişmiş üretim ve uygulamalarda yatmaktadır. Havacılık ve tıbbi cihazlar için karmaşık geometriler yaratmak için katkı üretimi araştırılmaktadır., Atıkların azaltılması ve özelleştirmenin etkinleştirilmesi. Isı tedavilerindeki yenilikler, yüksek sıcaklık istikrarını iyileştiriyor, Gelişmiş gaz türbinlerinde ve nükleer füzyonda kullanımını genişletmek. Alaşımın yenilenebilir enerjideki rolü, açık deniz rüzgar türbinleri ve jeotermal sistemler gibi, deniz korozyon direnci nedeniyle büyüyor. Sürdürülebilirlik çabaları, maliyetleri ve çevresel etkiyi azaltmak için nikel alaşımlarının geri dönüşümüne odaklanıyor. Inconel 718’in Motorlar için 3D baskıda kullanımı ile karşılaştırıldığında, 625 korozyon odaklı yenilikleri vurgular. ASTM A671 ve API 5L malzemeleri kaplama gelişmelerini görüyor, Ancak 625’in doğal özellikleri yüksek değerli uygulamalar için konumlandırın. Endüstriler aşırı koşullar için malzeme talep ettikçe, alaşım 625 nanoteknoloji kaplamaları ve alaşım modifikasyonları ile gelişecek, önde gelen bir süper alaşım olarak statüsünü korumak.

alaşım 625 Sınıf 1 (ABD N06625, W.Nr. 2.4856) Olağanüstü korozyon direncine ve zorlu ortamlar için mekanik özelliklere sahip çok yönlü bir süper alaşım olarak durur. Nikel-krom-molibden bileşimi, denizde performansı sağlar, kimyasal, ve havacılık uygulamaları, geniş sıcaklıklarda korunan mukavemetle. Inconel ile karşılaştırıldığında 718 ve Incoloy 901, Üstün korozyon direnci sunar, ASTM A671 CC60 ve API 5L BNS gibi karbon çelikleri zorlu koşullarda daha iyi performans gösterirken. Sağlanan tablo, temel parametrelerini özetler, Seçimde yardım. Maliyet ve imalat gibi zorluklar dayanıklılığı ile dengelenir, ve üretimde gelecekteki yenilikler kullanımını genişletecek. alaşım 625 aşındırıcı ortamlarda güvenilirlik gerektiren endüstriler için kritik bir malzeme olmaya devam ediyor, Uzun vadeli performans ve güvenliği sağlamak.