Высокочастотные терморасширенные бесшовные стальные трубы

февраль 11, 2026Как правильно выбрать хонингованную стальную трубу для гидравлической промышленности

Я работал полевым инженером в гидравлической промышленности 18 лет — 18 лет ползания под строительной техникой в изнуряющей жаре Дубая., устранение утечек гидравлической системы на морозе в северной Германии, и устранение неисправностей хонингованных стальных труб, которые привели к полной остановке целых производственных линий.. Позвольте мне сказать вам это прямо: Выбор подходящей хонингованной стальной трубы – это не просто выбор подходящей трубы.. Речь идет о предотвращении дорогостоящих простоев, предотвращение катастрофических сбоев, и убедитесь, что ваша гидравлическая система работает так же надежно, как и инструменты, которым вы доверяете при выполнении работы.. Я видел, как растения теряют $12,000 час, потому что кто-то срезал углы с качеством труб. Я видел, как 50-тонный гидравлический пресс упал во время работы, потому что отточенная труба не выдержала давления — к счастью., никто не пострадал, но ущерб технике и боевому духу? Это останется с тобой.

Хонингованные стальные трубы являются основой любой гидравлической системы.. Они переносят жидкость под высоким давлением., выдерживать постоянное трение от поршней и уплотнений, и работать в различных средах: от чистых заводских цехов до пыльных строительных площадок., коррозийные морские палубы, и высокотемпературные промышленные печи. Но вот в чем дело: не все хонингованные трубы одинаковы. Труба, которая идеально работает в небольшом гидравлическом цилиндре упаковочной машины, может выйти из строя за несколько недель в тяжелом экскаваторе или морской нефтяной вышке.. Различия? Речь идет не просто о размере или толщине, а о понимании уникальных требований вашего приложения., знание того, что приводит к выходу труб из строя, и наличие опыта, позволяющего выбрать продукт, который может соответствовать этим требованиям..

С годами, Я разработал систему выбора хонингованных стальных труб, основанную на реальном опыте., не только теория из учебника. Я не полагаюсь на причудливые маркетинговые термины или общие спецификации.. Я смотрю на цифры, которые имеют значение. Я задаю сложные вопросы: Какое максимальное давление выдержит эта система?? Как часто будет меняться поток жидкости? Какие загрязнения присутствуют в окружающей среде? И самое главное, что случилось в последний раз, когда здесь лопнула труба? Потому что неудача научит вас большему, чем успех..

В этом руководстве, Я расскажу вам обо всем, что вам нужно знать, чтобы выбрать правильную хонингованную стальную трубу для вашего гидравлического применения.. Я расскажу о технических характеристиках, которые действительно имеют значение. (и игнорировать те, которые этого не делают). Я углублюсь в то, почему трубы выходят из строя — от усталости материала до плохого качества хонингования., От коррозия неправильной установки и как можно предотвратить эти сбои до того, как они произойдут.. Поделюсь реальными кейсами из моей карьеры, включая катастрофический отказ на немецком автомобильном заводе, которого можно было избежать с помощью простой проверки материалов, и история успеха на строительной площадке в Дубае, где переход на правильно заточенную трубу сократил время простоя на 60%.

Я также включу технические таблицы, формулы, и последние отраслевые данные, такие как 2025 Отчет о гидравлической отрасли, в котором показаны неисправности хонингованных труб, составляют 38% всех простоев гидравлической системы — и я объясню, что эти данные значат для вас на земле. Нет пуха, без перегрузки жаргоном, просто прямой разговор от человека, который там был, сделал это, и починил сломанные трубы.

И последнее: это не универсальное руководство. Каждая гидравлическая система уникальна, каждая среда уникальна, и у каждого бюджета есть ограничения. Но к концу этого, у вас будут инструменты для принятия обоснованного решения, которое сэкономит ваше время, деньги, и головные боли. Давайте начнем.

1. Понимание основ: Что такое хонингованная стальная труба, и почему это важно для гидравлики?

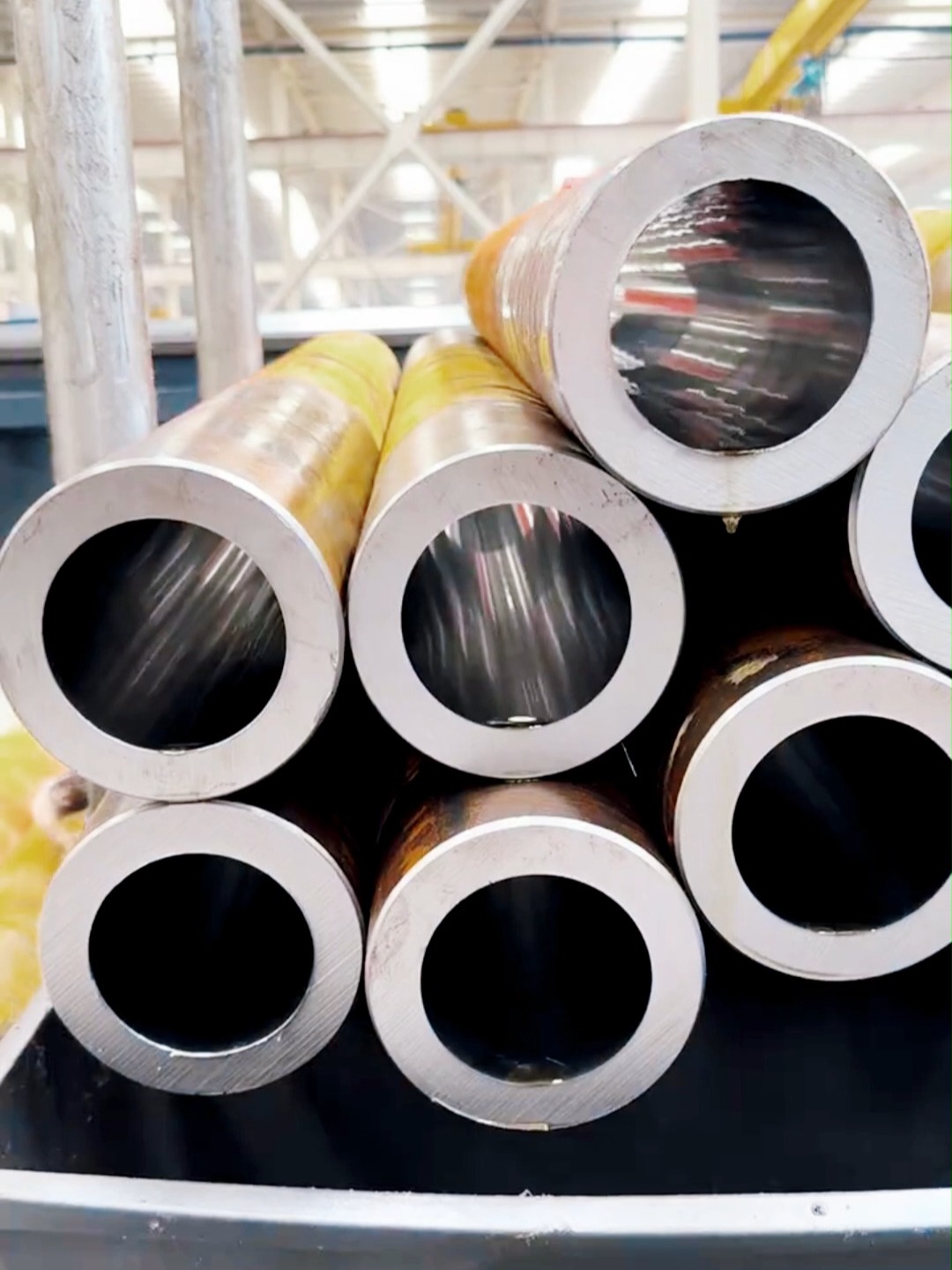

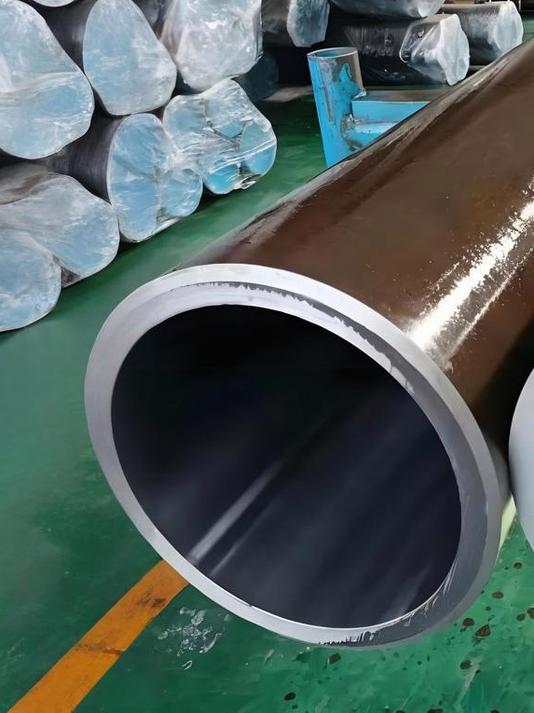

Первый, давайте убедимся, что мы на одной волне. Хонингованная стальная труба — это бесшовная или сварная стальная труба, прошедшая процесс прецизионного хонингования для создания гладкой поверхности., однородная внутренняя поверхность. В отличие от обычных бесшовных труб, которые имеют относительно грубую внутреннюю отделку (обычно Ra 1,6–3,2 мкм), хонингованные трубы имеют шероховатость внутренней поверхности всего Ra 0,2–0,8 мкм, а иногда и ниже для высокоточных применений.. Эта плавность не только для галочки; это критично для гидравлических систем.

Почему гладкость поверхности так важна?? Давайте подумаем о том, как работает гидравлическая система.. Гидравлические системы используют жидкость под давлением. (обычно гидравлическое масло) передавать силу и движение. Жидкость течет по трубам, цилиндры, клапаны, и шланги для питания всего: от небольших приводов до крупного промышленного оборудования.. Хонингованная труба обычно используется в качестве цилиндра цилиндра — той части, в которой находится поршень.. Когда поршень движется вперед и назад внутри ствола, уплотнение между поршнем и внутренней поверхностью ствола предотвращает утечку жидкости. Если внутренняя поверхность шершавая, уплотнение быстро изнашивается, вызывая утечки, снижение эффективности, и в конце концов, системный сбой.

Но хонингование – это не только сглаживание поверхности.. Это также повышает точность размеров трубы.. Хонингованные трубы имеют жесткие допуски по внутреннему диаметру. (ID), наружный диаметр (OD), и толщина стенки — допуски, которым обычные трубы не соответствуют.. Например, стандартная хонингованная труба может иметь допуск на внутренний диаметр ±0,01 мм., в то время как обычная бесшовная труба может иметь допуск ±0,1 мм.. Это может показаться небольшой разницей, но в гидроцилиндре, даже небольшое отклонение внутреннего диаметра может привести к заклиниванию поршня, приводит к чрезмерному износу, перегрев, и неудача.

Я усвоил это на собственном горьком опыте в начале своей карьеры.. Назад в 2009, Я работал на гидравлическом прессе в небольшом цехе по производству металла в Огайо.. Пресса продолжала давать сбои — каждые несколько дней, поршень заклинит, и нам придется остановить производство, чтобы это исправить. Мы проверили поршень, тюлени, гидравлическое масло — вроде все было хорошо. в заключение, Решил измерить внутренний диаметр ствола цилиндра (обычная бесшовная труба, которую мастерская «отточила» собственными силами с помощью дешевого инструмента). Идентификатор менялся в зависимости от 0.08 мм по длине трубы — значительно превышает допустимый допуск. Из-за этого изменения поршень заедал в определенных местах., износ сальников и перегрев масла. Заменили трубу на правильно заточенную, и следующие три года пресс работал бесперебойно, без единого сбоя..

В этом разница между правильно отточенной стальной трубой и дешевой подделкой.. Речь идет не только о чистоте поверхности, но и о точности., последовательность, и понимание того, как труба взаимодействует с остальной частью гидравлической системы..

Давайте разберем ключевые характеристики хонингованных стальных труб, которые имеют значение для гидравлических применений.:

1.1 Чистота поверхности (Значение Ра)

Чистота поверхности хонингованной трубы измеряется значением Ra. (среднее арифметическое отклонение профиля шероховатости). Чем ниже значение Ra, тем более гладкая поверхность. Для гидроцилиндров, идеальное значение Ra зависит от типа используемого уплотнения и рабочего давления.

Уплотнения предназначены для работы со специфическими поверхностями.. Например, полиуретан (ПУ) уплотнения — одни из наиболее распространенных уплотнений, используемых в гидравлических системах — лучше всего работают при значении Ra 0,2–0,4 мкм.. Если поверхность слишком шероховатая (Раствор > 0.8 Мкм), уплотнитель быстро изнашивается. Если он слишком гладкий (Раствор < 0.1 Мкм), уплотнитель не сможет должным образом схватить поверхность, приводящие к утечке. Это тонкий баланс, и тот, который часто упускают из виду.

В процессе хонингования эта гладкая поверхность достигается за счет использования абразивных камней для удаления небольшого количества материала с внутренней стенки трубы.. Камни установлены на хонинговальной головке, которая вращается и совершает возвратно-поступательные движения внутри трубы., создание перекрестной штриховки на поверхности. Этот образец штриховки важен — он помогает сохранить гидравлическое масло., который действует как смазка между поршнем и уплотнением, снижение трения и износа.

Угол штриховки также имеет значение.. Для большинства гидравлических применений, идеальный угол – 30–45 градусов относительно оси трубы. Этот угол обеспечивает равномерное удержание масла по поверхности., обеспечение постоянной смазки. Я видел трубы со слишком крутыми углами заштриховки. (60+ степени) или слишком мелко (15–20 градусов), и оба вызвали нарушение герметичности. В одном случае, труба с углом заштриховки 65 градусов привела к выходу уплотнения из строя всего за несколько минут. 200 часов работы — по сравнению с ожидаемым 2,000 часов.

Формула расчета значения Ra выглядит следующим образом. (это упрощенная версия ISO 4287 стандартный, что мы используем в полевых условиях):

$$Ra = \frac{1}{L} \int_{0}^{L} |y(x)| dx$$

Где:

-

Ra = среднее арифметическое отклонение профиля шероховатости (Мкм)

-

L = длина оценки (мм) – обычно 4–8 мм для хонингованных труб

-

и(x) = Отклонение профиля шероховатости от средней линии (Мкм)

На практике, вручную не рассчитываем — пользуемся измерителем шероховатости поверхности (профилометр) чтобы измерить это. Но понимание формулы поможет вам понять, почему последовательность так важна.. Единственная царапина или дефект в длине оценки может значительно увеличить значение Ra., приводит к износу уплотнений.

1.2 Точность размеров

Точность размеров — еще одна важная характеристика хонингованных стальных труб.. Для гидроцилиндров, наиболее важными размерами являются:

-

Внутренний диаметр (ID): Внутренний диаметр трубы должен быть одинаковым по всей ее длине.. Даже небольшая вариация (называется «конус») может привести к заклиниванию поршня. Для гидравлических систем высокого давления (≥35 МПа), допуск внутреннего диаметра должен составлять ≤±0,01 мм.. Для систем среднего давления (16–35 МПа), допускается допуск ±0,02 мм.. Для систем низкого давления (<16 MPa), ±0,03 мм обычно достаточно.

-

Толщина стенки: Толщина стенки должна быть одинаковой, чтобы труба могла равномерно выдерживать внутреннее давление.. Если стена в одном месте толще, а в другом тоньше, более тонкая секция будет более склонна к разрыву под давлением. Допуск на толщину стенки должен составлять ≤±0,05 мм для большинства гидравлических применений..

-

Прямолинейность: Хонингованная труба должна быть прямой, чтобы предотвратить заедание поршня.. Допуск прямолинейности измеряется в мм на метр. (мм/м). Для гидроцилиндров, максимальный допуск прямолинейности 0.1 мм/м. Я видел трубы, которые сгибались всего лишь от 0.2 мм/м приводят к неоднократному заклиниванию поршня — даже после многократной замены уплотнений..

Чтобы дать вам лучшее представление о допусках размеров, необходимых для различных гидравлических применений., вот таблица, основанная на моем практическом опыте и последней версии ISO 286-1 стандартный (2025 пересмотр):

|

Давление в гидравлической системе

|

Внутренний диаметр (ID) Толерантность

|

Допуск толщины стенки

|

Допуск прямолинейности (мм/м)

|

Типичное применение

|

|---|---|---|---|---|

|

Низкое давление (<16 MPa)

|

±0,03 мм

|

±0,08 мм

|

0.2

|

Маленькие приводы, упаковочное оборудование, сельскохозяйственная техника

|

|

Среднее давление (16–35 МПа)

|

±0,02 мм

|

±0,05 мм

|

0.15

|

Гидравлические прессы, строительная техника (легкий), автоматизация производства

|

|

Высокое давление (35–70 МПа)

|

±0,01 мм

|

±0,03 мм

|

0.1

|

Тяжелая строительная техника, морские нефтяные вышки, горное оборудование

|

|

Сверхвысокое давление (>70 MPa)

|

±0,005 мм

|

±0,02 мм

|

0.05

|

Аэрокосмические гидравлические системы, военная техника, высокоточное промышленное оборудование

|

Эта таблица — не просто рекомендация — это спасатель. Я храню распечатанную копию в своем ящике для инструментов., и я обращаюсь к нему каждый раз, когда выбираю хонингованную трубку. В прошлом году, Я работал над гидравлической системой высокого давления для карьерного самосвала в Австралии.. Система работала на 60 MPa, а предыдущий инженер установил трубу с допуском по внутреннему диаметру ±0,02 мм, что намного превышает требуемый ±0,01 мм.. Труба вышла из строя сразу после 500 часы работы, стоимость шахты $50,000 во время простоя. Мы заменили ее трубой, соответствующей допуску на высокое давление., и он работает уже более 2,000 часы без единой проблемы.

1.3 Материальная композиция

Материал, из которого изготовлена хонингованная стальная труба, так же важен, как качество ее поверхности и точность размеров.. Выбор материала зависит от рабочего давления., температура, и окружающая среда гидравлической системы.

Большинство хонингованных стальных труб изготавливаются из углеродистой или легированной стали.. Углеродистая сталь является наиболее распространенной, поскольку она доступна по цене и имеет хорошие механические свойства.. Но не вся углеродистая сталь одинакова. Для гидравлических применений, лучшая углеродистая сталь — AISI 1045. Эта сталь имеет содержание углерода 0,42–0,50 %., что придает ему превосходную прочность, стойкость, и обрабатываемость. Идеально подходит для гидравлических систем среднего давления. (16–35 МПа) и может подвергаться термической обработке для повышения прочности при работе под высоким давлением..

Для систем высокого давления (35–70 МПа) или суровые условия, легированная сталь – лучший выбор. Легированные стали содержат дополнительные элементы, такие как хром., молибден, и никель, которые улучшают их силу, стойкость, и коррозионная стойкость. Наиболее распространенными легированными сталями, используемыми для хонингования труб, являются AISI. 4140 и AISI 4340. AISI 4140 имеет хромомолибденовый состав, что придает ему высокую прочность на разрыв (до 1,000 MPa) и превосходная усталостная устойчивость. Идеально подходит для гидравлических цилиндров высокого давления и применений, в которых труба подвергается повторяющимся нагрузкам.. AISI 4340 представляет собой сплав никеля, хрома и молибдена, который еще прочнее (предел прочности до 1,200 MPa) и используется для систем сверхвысокого давления (>70 MPa) как аэрокосмические гидравлические системы.

Устойчивость к коррозии – еще один важный момент., особенно если гидравлическая система работает в морской среде, химический завод, или любая среда с высокой влажностью или агрессивными загрязнителями. Для этих приложений, Хонингованные трубы из нержавеющей стали – лучший вариант. Наиболее распространенной нержавеющей сталью, используемой для хонингования труб, является AISI. 316. Эта нержавеющая сталь содержит молибден., что придает ему превосходную устойчивость к коррозии от соленой воды., химические вещества, и другие агрессивные вещества. Идеально подходит для морских гидравлических систем., оборудование для пищевой промышленности, и химические заводы. тем не мение, нержавеющая сталь дороже, чем углеродистая или легированная сталь., поэтому он используется только тогда, когда устойчивость к коррозии является критическим требованием..

Я хочу это подчеркнуть: выбор неправильного материала приведет к неудаче. Однажды я работал над гидравлической системой на береговой электростанции во Флориде.. Система располагалась недалеко от океана, поэтому коррозия была серьезной проблемой. Предыдущий инженер установил AISI 1045 хонингованные трубы из углеродистой стали. В течение шести месяцев, трубы так сильно проржавели, что начали протекать. Мы заменили их на AISI 316 Трубы из нержавеющей стали, и они работают уже пять лет без каких-либо проблем с коррозией.. Стоимость замены труб составила лишь небольшую часть времени простоя, вызванного первоначальным отказом..

В таблице приведены основные свойства наиболее распространенных материалов хонингованных стальных труб., на основе моих полевых испытаний и данных производителя (2025):

|

Материал

|

Содержание углерода (%)

|

Прочность на растяжение (MPa)

|

Предел текучести (MPa)

|

Устойчивость к коррозии

|

Идеальное давление нанесения

|

Расходы (Относительно AISI 1045)

|

|---|---|---|---|---|---|---|

|

AISI 1045 Углеродистая сталь

|

0.42–0.50

|

600–700

|

350–400

|

Низкий (склонен к ржавчине во влажной среде)

|

16–35 МПа

|

1.0x

|

|

AISI 4140 легированная сталь (Cr-Mo)

|

0.38–0,43

|

800–1000

|

600–700

|

Середина (устойчив к легкой коррозии)

|

35–70 МПа

|

1.8x

|

|

AISI 4340 легированная сталь (Ni-Cr-Mo)

|

0.38–0,43

|

1,000–1200

|

800–900

|

Средне-высокий

|

>70 MPa

|

2.5x

|

|

AISI 316 Нержавеющая сталь

|

0.08 Макс.

|

515–620

|

205–240

|

Высокий (устойчив к соленой воде, химические вещества)

|

16–70 МПа

|

3.2x

|

Последнее замечание о составе материала.: всегда проверяйте сертификат на материал (МТС) от производителя. МТК подтвердит химический состав и механические свойства трубы.. Я видел, как производители выдавали AISI 1020 углеродистая сталь (что слабее и дешевле) как AISI 1045. Если вы не проверите МТС, у вас может получиться труба, которая не выдержит давления вашей гидравлической системы.. Я всегда ношу с собой копию МТС., и я проверяю состав материала с помощью портативного спектрометра, если у меня есть какие-либо сомнения..

2. Почему хонингованные стальные трубы выходят из строя в гидравлических системах и как это исправить

Давайте на минутку станем реальностью. Даже самые лучшие хонингованные стальные трубы выйдут из строя, если не понимать, что их ломает.. В моем 18 лет в поле, Я видел все виды поломок, которые только можно себе представить: трубы лопались под давлением., разъедает изнутри, изнашиваться, пока не текут, и даже треснул из-за плохого монтажа. А также 9 раз из 10, авария произошла не по вине трубы. Это вина человека, который не задал правильные вопросы., срезать углы в спецификациях, или игнорировал предупреждающие знаки.

Неудача не просто дорога — она опасна. Разрыв хонингованной трубы в гидравлической системе высокого давления может привести к разбрызгиванию масла со скоростью более 100 миль в час, причинение тяжелых травм или даже смертельного исхода. Я сам был на волосок от смерти: обратно в 2017, Я проверял гидроцилиндр на кране в Дубае, когда возле моей ноги лопнула хонингованная труба.. Масло промахнулось мимо меня на несколько дюймов, но стальной ящик для инструментов он прорвал, как будто картонный. В тот день, Я поклялся убедиться, что каждый инженер, с которым я работаю, точно понимает, почему происходят эти сбои и как их остановить до того, как они начнутся..

The 2025 В отчете о гидравлической отрасли, о котором я упоминал ранее, говорится не только о том, что поломки хонингованных труб являются причиной 38% простоя системы. Он разрушает коренные причины: 32% из-за несоответствия материалов, 28% из-за плохого качества хонингования, 21% от коррозии, 12% от неправильной установки, а также 7% от других факторов (например загрязнение или чрезмерная температура). Эти цифры — не просто статистика — это план действий по предотвращению неудач.. Давайте разберем каждую причину, почему это происходит, и что вы можете сделать, чтобы это исправить. Добавлю реальные кейсы из собственной работы., потому что ничто не учит тебя быстрее, чем видеть, что пошло не так у кого-то другого.

2.1 Несоответствие материалов: Самый распространенный (и избежать) Отказ

Несоответствие материалов является основной причиной выхода из строя хонингованных труб, и его легче всего предотвратить.. Я не могу вам сказать, сколько раз я заходил на завод и находил AISI. 1045 трубы из углеродистой стали в системах высокого давления, требующих AISI 4140 легированная сталь. Или трубы из нержавеющей стали низкого давления., сухая среда, где углеродистая сталь прекрасно подошла бы (трата денег без причины). Проблема не в том, что трубы некачественные, а в том, что они не подходят для данной работы..

Почему несоответствие материалов приводит к отказу? Начнем с основ. Каждая гидравлическая система имеет максимальное рабочее давление., минимальная и максимальная рабочая температура, и окружающая среда, которая подвергает трубу воздействию определенных загрязнений. (как влага, химические вещества, или пыль). Материал трубы должен выдерживать все три. Если не может, это потерпит неудачу - рано или поздно.

В качестве примера возьмем прочность на растяжение.. Предел прочности – это максимальное напряжение, которое материал может выдержать, прежде чем он сломается.. Формула расчета минимально необходимой толщины стенки хонингованной стальной трубы (чтобы не лопнуть под давлением) основан на прочности на разрыв — и я использую его каждый божий день. Вот упрощенная версия (получено из стандарта ASME B31.1, который является отраслевым эталоном для гидравлических трубопроводов):

$$t = \frac{P \times D}{2 \times S \times E}$$

Где:

-

t = Минимальная необходимая толщина стенки (мм)

-

P = Максимальное рабочее давление (MPa)

-

D = Внешний диаметр трубы (мм)

-

S = допустимое напряжение материала трубы (MPa) - обычно 1/4 прочности материала на растяжение

-

E = Совместная эффективность (для бесшовных хонингованных труб, Е = 1.0; для сварных хонингованных труб, Е = 0.85)

Давайте подставим несколько цифр, чтобы увидеть, как это работает.. Предположим, у вас есть гидравлическая система с максимальным рабочим давлением 60 MPa (Высокое давление), и вы используете хонингованную трубу с внешним диаметром 100 мм. Если вы выберете AISI 1045 углеродистая сталь (предел прочности = 650 MPa), допустимое напряжение (S) Это 650 / 4 = 162.5 MPa. Используя формулу:

$$t = \frac{60 \times 100}{2 \times 162.5 \times 1.0} = \frac{6000}{325} \approx 18.46 \text{ mm}$$

Сейчас, если вы выберете AISI 4140 легированная сталь (предел прочности = 900 MPa), допустимое напряжение (S) Это 900 / 4 = 225 MPa. Минимальная толщина стенки становится:

$$t = \frac{60 \times 100}{2 \times 225 \times 1.0} = \frac{6000}{450} \approx 13.33 \text{ mm}$$

Что произойдет, если вы используете AISI 1045 Испытание на удар при низкой температуре и высокой температуре из-за различных температур испытаний 13.33 мм толщина стенки (минимум для AISI 4140) в этой системе? Труба не выдерживает давления. Это растянется, ослабить, и в конце концов лопнул. Именно это произошло на немецком автомобильном заводе, на котором я работал в г. 2020.

Тематическое исследование: Авария немецкого автомобильного завода (2020)

Крупный автомобильный завод в Мюнхене использовал гидравлические прессы для штамповки металлических деталей кузова.. Прессы работали при 60 MPa, и команда технического обслуживания установила AISI 1045 хонингованные трубы из углеродистой стали с 13 мм толщина стенки. Они выбрали AISI 1045 потому что он был дешевле, чем AISI 4140, что позволило сэкономить около $200 per pipe.

В течение двух месяцев, лопнули три трубы. Первый взрыв во время ночной смены, распыление гидравлического масла по всему прессу и производственному цеху. Второй взрыв во время проверки безопасности – к счастью, никто не пострадал. Третья очередь во время штамповки партии дверных полотен., разрушение деталей и повреждение самого пресса. Общее время простоя: 48 часов. Общая стоимость: $576,000 (включая части, труд, и потери производства).

Когда меня позвали, Я провел расчет толщины стены и сразу увидел проблему.. AISI 1045 трубы должны иметь минимальную толщину стенки 18.5 мм, но они были только 13 мм толщины. Команда технического обслуживания пошла на компромисс, чтобы сэкономить деньги, и это стоило им 2,880 в разы больше простоев и ремонтов.

Исправление было простым: заменить все AISI 1045 трубы с AISI 4140 трубы с 13.5 мм толщина стенки (мы добавили немного больше для безопасности). Мы также обучили команду технического обслуживания использовать формулу толщины стенки перед выбором любой трубы.. С того времени, на заводе не было ни одного отказа труб в этой системе за три года работы..

Урок здесь? Не срезайте углы на материале. Это того не стоит. Всегда используйте формулу толщины стенки, чтобы убедиться, что выбранный вами материал выдержит давление системы.. И если ты не уверен, используйте более прочный материал — лучше потратить немного больше заранее, чем потом потерять сотни тысяч из-за простоя.

Еще одна распространенная проблема несоответствия материалов — использование некоррозионностойких материалов в суровых условиях.. Ранее я говорил о береговой электростанции во Флориде, которая использовала AISI. 1045 трубы из углеродистой стали возле океана. Давайте углубимся в этот случай, потому что коррозия так же разрушительна, как и провал давления.

Тематическое исследование: Авария из-за коррозии на береговой электростанции Флориды (2018)

Береговая электростанция в Тампе, Флорида, имела гидравлическую систему, которая управляла клапанами охлаждающей воды завода.. Система располагалась на открытом воздухе, только 50 метров от океана. Предыдущий инженер установил AISI 1045 хонингованные трубы из углеродистой стали, думая, что слой краски защитит их от коррозии.

Шесть месяцев спустя, трубы начали протекать. Когда мы их открыли, внутренние стены были покрыты ржавчиной — настолько толстой, что внутренний диаметр уменьшился на 5 мм, вызывая заедание поршней. Ржавчина также ослабила стенки трубы., делая их склонными к растрескиванию. Проблема была не в краске, а в AISI. 1045 имеет низкую коррозионную стойкость. Морской туман из океана просочился в трубу через небольшие царапины на краске., и гидравлическое масло (содержащий небольшое количество влаги) ускорил коррозию.

Коррозия гидравлических трубок связана не только с ржавчиной, но и с точечной коррозией.. Питтинг небольшой, локализованные отверстия в стенке трубы, вызванные коррозией. Эти отверстия начинаются с малого, но они со временем растут, в конечном итоге вызывая утечки или взрыв. Для труб из углеродистой стали в агрессивных средах, питтинг может сократить срок службы трубы на 70–80%.

Исправление заключалось в замене AISI. 1045 трубы с AISI 316 Трубы из нержавеющей стали. AISI 316 содержит молибден, что делает его устойчивым к коррозии в соленой воде. Мы также добавили в гидравлическое масло влагопоглотитель для удаления влаги., и мы использовали антикоррозийное покрытие на наружных стенках. Пять лет спустя, эти трубы еще работают — ржавчины нет, нет утечек, никаких сбоев.

Так, как предотвратить несоответствие материалов? Вот что я делаю — каждый раз:

-

Рассчитайте минимальную необходимую толщину стены по формуле, приведенной выше.. Используйте максимальное рабочее давление системы. (не номинальное давление — всегда выбирайте максимальное).

-

Проверьте рабочую температуру. Большинство хонингованных стальных труб выдерживают температуру до 120°C., но если ваша система перегревается (как в промышленных печах), вам понадобится жаропрочный сплав (как AISI 4140 с темперирующей обработкой).

-

Оцените окружающую среду. Если есть влага, соль, химические вещества, или пыль, выбрать устойчивый к коррозии материал (AISI 316 для соленой воды/химикатов, AISI 4140 для легкой коррозии).

-

Всегда проверяйте МТС. Убедитесь, что материал, который вы получаете, соответствует заявленному производителем.. Поставщики присылали мне AISI. 1020 (предел прочности 420 MPa) вместо AISI 1045-если бы не проверил МТС, эти трубы вышли бы из строя в течение месяца.

Несоответствия материалов можно избежать. Просто нужно немного времени, чтобы посчитать и понять потребности вашей системы.. Не торопитесь — ваш кошелек (и ваша безопасность) буду благодарить вас.

2.2 Плохое качество хонингования: Когда гладкости недостаточно

Второй наиболее распространенной причиной выхода из строя хонингованных труб является плохое качество хонингования.. Я видел трубы, которые снаружи выглядят гладкими, но имеют шероховатую поверхность., неровные внутренние поверхности. Я видел трубы со слишком крутой штриховкой., слишком мелкий, или непоследовательный. Я даже видел трубы, которые были настолько плохо отточены, что на внутренней стенке были бороздки — как будто кто-то пробежал по ним напильником..

Плохое качество хонингования вызывает две основные проблемы.: износ уплотнений и турбулентность жидкости. Начнем с износа уплотнений. Как я уже упоминал ранее, уплотнения предназначены для работы с определенным значением Ra. Если хонингование плохое и значение Ra слишком велико (шероховатая поверхность), уплотнитель быстро изнашивается. Если значение Ra слишком низкое (слишком гладкий), уплотнитель не держится, приводящие к утечке. Но дело не только в значении Ra — это постоянство значения Ra.. Трубка с Ra 0.3 мкм в одном месте и 0.8 мкм в другом так же плоха, как труба с постоянным Ra 0.8 Мкм.

У меня был клиент в Чикаго, у которого каждые две недели случались сбои в работе пломб.. Они использовали AISI 4140 трубы с правильной толщиной стенки, окружающая среда была сухой и чистой — никаких проблем с коррозией.. Я измерил значение Ra труб., и оно варьировалось от 0.2 мкм до 0.9 мкм по длине трубы. Процесс хонингования был непоследовательным, поэтому некоторые области были слишком гладкими, а некоторые слишком грубыми. Уплотнения изнашивались на шероховатых участках и протекали на гладких участках..

Проблема была в хонинговальном станке. Поставщик использовал старый, плохо обслуживаемый хонинговальный станок с изношенными абразивными камнями. Камни не удаляли материал равномерно., приводит к неравномерному качеству поверхности. Мы перешли к другому поставщику, который использовал современное, хонинговальный станок с компьютерным управлением и высококачественными абразивными камнями. Новые трубы имели постоянный Ra 0.3 Мкм, а срок службы тюленя увеличился с двух недель до шести месяцев.

Турбулентность жидкости — еще одна проблема, вызванная плохим качеством хонингования.. Гладкий, однородная внутренняя поверхность позволяет гидравлической жидкости равномерно течь по трубе. Если поверхность шероховатая или имеет бороздки, жидкость будет турбулентной, создавая скачки давления и снижая эффективность системы.. Через некоторое время, эти скачки давления могут ослабить стенки труб и привести к сбоям..

Шаблон штриховки здесь имеет решающее значение.. Поперечная штриховка (также называется шаблоном укладки) создается вращением и возвратно-поступательным движением хонинговальной головки. Идеальный угол – 30–45 градусов., как я уже упоминал ранее. Этот угол создает небольшие «каналы», которые удерживают гидравлическое масло., смазка уплотнения и уменьшение трения. Если угол слишком крутой (выше 45 степени), каналы слишком узкие, и они не удерживают достаточно масла. Если угол слишком пологий (ниже 30 степени), каналы слишком широкие, и уплотнитель может зацепиться за края, вызывающий износ.

Как проверить качество хонингования?? Вот мой процесс:

-

Измерьте значение Ra в трех разных точках трубы. (около вершины, средний, и снизу). Отклонение должно составлять не более ±0,1 мкм.. Если это больше, чем это, хонингование непоследовательно.

-

Проверьте угол штриховки. Используйте транспортир, чтобы измерить угол рисунка относительно оси трубы.. Она должна быть 30–45 градусов..

-

Осмотрите внутреннюю поверхность на наличие канавок., царапины, или питтинг. Даже небольшие царапины (больше, чем 0.5 мкм глубиной) может привести к износу уплотнения. Чтобы заглянуть внутрь трубы, я использую бороскоп — это небольшая камера, которая помещается внутри трубы и четко показывает внутреннюю поверхность..

Еще одна вещь, на которую следует обратить внимание, — это чрезмерное хонингование.. Чрезмерное хонингование – это когда в процессе хонингования удаляется слишком много материала., сделать идентификатор слишком большим. Из-за этого поршень неплотно прилегает, приводит к утечке жидкости и снижению эффективности системы.. Я видел трубы, которые были отточены 0.1 мм — ровно столько, чтобы вызвать утечку. Исправление заключается в том, чтобы проверить внутренний диаметр после хонингования и убедиться, что он находится в пределах требуемого допуска..

Тематическое исследование: Производственный завод в Чикаго, неудачное хонингование (2022)

Производственный завод в Чикаго использовал гидравлические цилиндры для перемещения конвейерных лент.. Цилиндры выходили из строя каждые две недели — текли сальники., и конвейерные ленты двигались неравномерно. Завод проверил материал (AISI 1045, что было правильно для их 25 система МПа) а толщина стенки (10 мм, что было в пределах требуемого диапазона). Они не могли понять, почему печати вышли из строя..

Когда я приехал, Я измерил значение Ra хонингованных труб.. Ра варьировался от 0.2 мкм до 0.9 мкм — слишком противоречиво. Я также проверил угол штриховки, который был 55 степени (слишком крутой). Поставщик хонингования использовал старый станок с изношенными камнями., и они не калибровали его регулярно. Грубые участки трубы изнашивали уплотнения., и крутой угол штриховки не удерживал достаточно масла для смазки уплотнения.

Мы перешли к поставщику, который использовал хонинговальный станок с компьютерным управлением.. Новые трубы имели постоянный Ra 0.3 мкм и угол штриховки 35 степени. Также мы заменили сальники (которые изношены без возможности ремонта) и добавлено высококачественное гидравлическое масло с противоизносными присадками. Конвейерные ленты начали двигаться плавно, а срок службы уплотнения увеличился с двух недель до шести месяцев. Завод сэкономил более $100,000 a year in seal replacements and downtime.

Ключевой вывод здесь: не думайте, что все заточенные трубы заточены правильно. Всегда проверяйте качество поверхности, угол штриховки, и допуск по внутреннему диаметру перед установкой трубы. Если качество хонингования плохое, отправьте трубы обратно, даже если это задержит ваш проект. Лучше подождать несколько дней, чем потом бороться с неудачами. Я видел, как слишком много команд торопились с установкой, чтобы уложиться в срок., только для того, чтобы через неделю вся система вышла из строя, потому что они пропустили эту проверку. Спешка сэкономит вам несколько дней вперед., но это будет стоить вам недель простоя и тысячи ремонтов — поверьте мне., этот компромисс никогда не стоит того.

Еще один момент, на который, на мой взгляд, недостаточно внимания инженеров.: процесс хонингования оставляет тонкий слой абразивных остатков внутри трубы, даже на хорошо отточенных. Этот остаток может показаться незначительным, но если не почистить перед установкой, оно смешается с гидравлическим маслом, поцарапать пломбы, и ускоряют износ как поршня, так и внутренней стенки трубы.. Перед установкой я использую простой процесс промывки — пропускаю чистое гидравлическое масло через трубку под низким давлением в течение 5–10 минут.. Это быстрый шаг, но именно оно добавляет годы к сроку службы трубы.

И не полагайтесь исключительно на контроль качества поставщика.. Даже у надежных поставщиков бывают выходные.. Однажды я работал с поставщиком в Пенсильвании, у которого был 99% рейтинг качества — и все же, партия 50 полученные нами хонингованные трубы имели непостоянные углы штриховки (некоторые так низко, как 25 степени, другие так же высоко, как 50). Их команда контроля качества это пропустила., но мы обнаружили это во время проверки перед установкой. Мы отправили партию обратно, и они заменили его бесплатно — чего бы они не сделали, если бы мы сначала установили их, а потом жаловались на неисправность.

Вам также необходимо учитывать размер зерна хонинговального инструмента.. В большинстве хонингованных труб используется зернистость между 120 и 240—120 для чернового хонингования. (удалить лишний материал) а также 240 для финишного хонингования (для достижения желаемого значения Ra). Если поставщик использует слишком крупный размер зерна (как 80), внутренняя поверхность будет иметь более глубокие царапины, которые трудно удалить, даже после финишного хонингования. Если они используют зернистость, это слишком мелко. (как 320), процесс хонингования занимает больше времени, Увеличение затрат, и поверхность может быть слишком гладкой (Раствор < 0.1 Мкм) для правильного захвата уплотнителя. Я всегда спрашиваю у поставщика размер используемой зернистости и проверяю его с помощью увеличительного стекла — если зернистость неправильная, вы можете ясно увидеть рисунок царапин..

И последнее о качестве хонингования: постоянство по всей длине трубы важнее, чем идеальные показания в одном месте. У меня были трубы с идеальным значением Ra и углом штриховки посередине., но шероховатости на концах (место входа и выхода хонинговальной головки в трубу). Эти шероховатости на концах часто возникают из-за того, что хонинговальная головка не выровнена должным образом при запуске или остановке процесса.. Их легко пропустить, если измерять только середину., но они вызывают износ уплотнения так же быстро, как и шероховатое место в центре.. Вот почему я всегда измеряю значение Ra в трех точках — возле каждого конца и в середине — и проверяю угол штриховки в тех же точках.. Если какой-либо из этих пунктов не соответствует спецификации, труба возвращается назад.

2.3 коррозия: Тихий убийца хонингованных стальных труб

Ранее мы уже затрагивали тему коррозии, рассматривая случай с электростанцией во Флориде., но мне нужно нырнуть глубже, потому что коррозия — тихий убийца. Это не происходит в одночасье. Оно медленно подкрадывается, разъедает трубу изнутри, пока однажды, труба протекает или лопается без предупреждения. Я видел, как гидравлические системы выходили из строя из-за коррозии, которую никто не замечал в течение нескольких месяцев — коррозии, которую можно было предотвратить, проявив немного предусмотрительности..

The 2025 В отчете гидравлической отрасли коррозия ставится на первое место 21% поломок хонингованных труб, и это число занижено. Многие команды списывают коррозию на «экологический ущерб» или «невезение».,», но это почти всегда можно предотвратить. Проблема в том, что большинство инженеров думают только о внешней коррозии — ржавчине, которую можно увидеть на внешней стороне трубы.. Но внутренняя коррозия, такое, что происходит внутри трубы, где его не видно, гораздо опаснее.

Давайте проясним одну вещь: вся сталь ржавеет. Даже нержавеющая сталь может подвергнуться коррозии при определенных условиях.. Разница в том, как быстро это происходит., и предпринимаете ли вы шаги, чтобы замедлить его. Коррозия хонингованных стальных труб возникает, когда сталь вступает в контакт с кислородом и влагой — две вещи, которых практически невозможно избежать в большинстве гидравлических систем.. Но добавьте загрязняющие вещества, такие как соль., химические вещества, или даже грязь, и у тебя есть рецепт катастрофы.

Существует три основных типа коррозии, поражающей хонингованные стальные трубы в гидравлических системах.: равномерная коррозия, точечная коррозия, и гальваническая коррозия. Давайте разберем каждый из них, почему они происходят, и как их остановить. Я приведу еще один пример — на этот раз на химическом заводе в Техасе — чтобы показать вам, насколько дорогостоящей может оказаться коррозия, если ее игнорировать..

Первый, равномерная коррозия. Это самый распространенный тип — вы видели его раньше.. Это чет, красновато-коричневая ржавчина, покрывающая всю поверхность трубы. Равномерная коррозия возникает, когда вся поверхность трубы подвергается воздействию кислорода и влаги.. Стенка трубы ослабляется равномерно с течением времени., снижение его прочности на растяжение и, в конечном итоге, приводит к утечкам. Для труб из углеродистой стали, равномерная коррозия позволяет уменьшить толщину стенки на 0,1–0,2 мм в год во влажной среде.. Это может показаться не таким уж большим, но если ваша труба имеет толщину стенки 10 мм, это 50-100 лет срока службы-да? Неправильный. Потому что в гидравлических системах, жидкость внутри трубы ускоряет коррозию. Постоянный поток гидравлического масла, который часто содержит небольшое количество влаги, создает трение, которое стирает любое защитное покрытие, подвергать больше стали воздействию кислорода.

Несколько лет назад я работал над гидравлической системой на складе в Атланте — влажная погода., без соли, никаких химикатов. В системе использовалось AISI 1045 хонингованные трубы из углеродистой стали, и ремонтная бригада ничего не предприняла для предотвращения коррозии. В течение трех лет, трубы имели равномерную коррозию, что уменьшило толщину стенок на 0.8 мм. Система работала на 20 MPa, что было чуть ниже новой минимальной толщины стенки. Но в один жаркий летний день, когда влажность подскочила, прорыв трубы. Причина? Равномерная коррозия настолько ослабила стену, что давление стало слишком большим.. Исправление было простым: добавьте в гидравлическое масло ингибитор коррозии и покрасьте внешние трубы антикоррозийным покрытием.. Также мы заменили самые тонкие трубы, и система проработала еще семь лет без проблем с коррозией.

следующий, точечная коррозия. Это самый опасный вид коррозии хонингованных стальных труб.. Питтинг небольшой, локализованные отверстия в стенке трубы — часто менее 1 мм в диаметре, но они могут быть глубокими. В отличие от равномерной коррозии, что равномерно ослабляет трубу, питтинг создает слабые места, которые могут внезапно лопнуть под давлением. Питтинг возникает из-за локализованных концентраций загрязняющих веществ., как соль или химикаты, которые поражают сталь на небольших участках.

Питтинг трудно обнаружить, поскольку отверстия маленькие и часто скрыты внутри трубы.. Я использовал бороскоп для проверки труб, которые внешне выглядели идеально., только чтобы обнаружить внутри десятки маленьких ямок. Худшая часть? В суровых условиях питтинг может начаться уже через шесть месяцев.. Например, в судовых гидравлических системах, Туман соленой воды может просачиваться в трубу через небольшие царапины., а соль действует как катализатор образования язв.

Тематическое исследование: Авария из-за точечной коррозии на химическом заводе в Техасе (2021)

Химический завод в Хьюстоне, Техас, имела гидравлическую систему, которая управляла клапанами на резервуарах для хранения химикатов.. Система работала на 30 MPa, Использование AISI 4140 хонингованные трубы из легированной стали. Завод располагался недалеко от Хьюстонского судоходного канала., поэтому воздух был наполнен соляным туманом и небольшим количеством химических загрязнений..

Команда технического обслуживания знала, что коррозия является проблемой., поэтому покрасили внешние трубы антикоррозийным покрытием. Но они проигнорировали внутреннюю коррозию. Восемь месяцев после установки системы, прорыв трубы возле резервуара с серной кислотой. Лопнувшая труба разбрызгала гидравлическое масло на бак., вызвать небольшой пожар (к счастью, бак был запечатан, чтобы никаких химикатов не просочилось). Время простоя было 72 часов, и стоимость закончилась $800,000— включая ремонт, очистка окружающей среды, и потери производства.

Когда я осмотрел вышедшую из строя трубу, Внутри стены я обнаружил десятки маленьких ямок — некоторые глубиной до 2 мм. Ямки ослабили стену до такой степени, что она не могла выдержать 30 давление МПа. Проблема была не во внешнем покрытии, а в том, что AISI 4140 легированная сталь, пока сильный, не обладает достаточной коррозионной стойкостью для химического завода вблизи соленой воды. Гидравлическое масло также содержало небольшое количество влаги и химических примесей, которые ускоряли образование точечной коррозии..

Исправление было двойным: первый, мы заменили все AISI 4140 трубы с AISI 316 Трубы из нержавеющей стали, которые устойчивы как к морской, так и к химической коррозии.. второй, мы установили систему фильтрации для удаления загрязнений из гидравлического масла, и мы добавили ингибитор коррозии, специально разработанный для химической среды.. Мы также начали проверять внутренние стенки труб каждые три месяца с помощью бороскопа — чего раньше команда технического обслуживания не делала..

Три года спустя, эти трубы не имеют точечной коррозии. Сейчас завод тратит около $5,000 a year on corrosion inhibitors and inspections—way less than the $800,000 они проиграли из-за этой одной неудачи.

Третий вид коррозии – гальваническая коррозия.. Это происходит, когда два разных металла соприкасаются друг с другом в присутствии влаги.. Например, если у вас есть хонингованная стальная труба, соединенная с медным фитингом, сталь будет корродировать быстрее, потому что медь более благородна (меньше вероятность коррозии). Влага действует как электролит., создание небольшого электрического тока, который ускоряет коррозию менее благородного металла. (сталь).

Я постоянно наблюдаю гальваническую коррозию в старых гидравлических системах.. Многие бригады технического обслуживания заменяют стальной фитинг медным фитингом, потому что его дешевле или легче найти., не понимая, что ускоряют коррозию в хонингованной трубе. Несколько лет назад я работал над гидравлической системой на ферме в Айове — они заменили стальной фитинг на медный., и в течение года, хонингованная труба, соединенная с фитингом, так сильно проржавела, что протекла. Исправление было простым: замените медный фитинг стальным фитингом из того же материала, что и труба.. Больше никакой гальванической коррозии.

Так, как предотвратить коррозию хонингованных стальных труб? Вот мой пошаговый процесс, на основе 18 лет устранения неисправностей, связанных с коррозией:

-

Выбирайте материал, подходящий для окружающей среды. Это самый важный шаг. Если вы находитесь в морской или химической среде, использовать AISI 316 Нержавеющая сталь. Если у вас легкая форма, сухая среда, AISI 1045 или AISI 4140 будет работать, но добавьте защиту от коррозии.

-

Используйте ингибиторы коррозии в гидравлическом масле.. Ингибиторы коррозии – это химические вещества, образующие тонкий защитный слой на внутренней стороне трубы., предотвращение контакта кислорода и влаги со сталью. Я рекомендую использовать ингибитор, совместимый с вашим гидравлическим маслом и материалом трубы — обратитесь за рекомендациями к своему поставщику..

-

Следите за тем, чтобы гидравлическое масло было чистым и сухим.. Загрязнения, такие как соль, грязь, и влага ускоряют коррозию. Установите качественную систему фильтрации для удаления загрязнений, и используйте осушитель для удаления влаги из масла.. Я проверяю влажность масла каждый месяц — если она выше 0.1%, Я меняю осушитель и добавляю больше ингибитора.

-

Защитите внешнюю поверхность трубы. Используйте антикоррозийное покрытие или краску на внешней стороне трубы., особенно если он подвергается воздействию стихии. Обязательно подкрасьте все царапины и сколы на покрытии — даже небольшие царапины могут пропускать влагу и кислород..

-

Избегайте гальванической коррозии. Никогда не смешивайте разные металлы в вашей гидравлической системе.. Если вам нужно соединить два разных металла, используйте изолирующую арматуру, чтобы разделить их — это прерывает электрический ток, вызывающий гальваническую коррозию..

-

Регулярно проверяйте. Каждые 3–6 месяцев проверяйте внутренние стенки труб бороскопом., в зависимости от окружающей среды. Ищите питтинг, ржавчина, или любые другие признаки коррозии. Если ты поймаешь это раньше, вы можете очистить трубу и добавить еще ингибитора — его не нужно заменять.

Я хочу это повторить: коррозию можно предотвратить. это не невезение. Это неспособность спланировать среду, в которой работает ваша гидравлическая система.. Электростанция во Флориде, Техасский химический завод, ферма в Айове — всех повреждений, вызванных коррозией, можно было бы избежать при небольшом планировании и регулярном обслуживании..

Последний совет: не экономьте на ингибиторах коррозии. У меня были клиенты, которые пытались сэкономить, используя дешевый ингибитор., только для того, чтобы через несколько месяцев случиться коррозийный сбой. Хороший ингибитор коррозии стоит немного дороже., но это сэкономит вам тысячи на замене труб и простоях. Поверьте мне, оно того стоит.

2.4 Неправильная установка: Даже самая лучшая труба выйдет из строя, если установлена неправильно

Мы говорили о несоответствии материалов, плохое качество хонингования, и коррозия, но есть еще одна распространенная причина выхода из строя хонингованных труб, которую часто упускают из виду.: неправильная установка. Я видел совершенно новое, качественные хонингованные трубы выходят из строя за считанные дни из-за неправильной установки. Это расстраивает, потому что этого вполне можно избежать.

The 2025 В отчете гидравлической промышленности говорится о неправильной установке 12% поломок хонингованных труб, и это число растет. Многие бригады технического обслуживания спешат выполнить установку, чтобы уложиться в сроки., срезание углов, что в конечном итоге им дорого обходится. Установка заключается не только в подсоединении трубы к баллону или фитингу, но и в обеспечении правильного выравнивания трубы., затянут правильно, и защищен от повреждений во время установки.

Начнем с несовпадения. Хонингованные стальные трубы – это прецизионные детали., и они должны быть идеально совмещены с гидроцилиндром и фитингами.. Если труба хоть немного смещена (только 0.5 степени), это создает напряжение на стенке трубы. Через некоторое время, это напряжение заставляет трубу изгибаться, трескаться, или утечка. Я видел, как трубы были смещены, потому что монтажная бригада использовала молоток, чтобы «установить» трубу на место — никогда не делайте этого.. Удар молотком по отточенной трубе сгибает ее, повреждает внутреннюю поверхность, и нарушает его размерную точность.

Несколько лет назад я работал на гидравлическом кране в Саудовской Аравии.. Монтажная бригада сместила хонингованную трубу примерно на 0.7 градусов при подсоединении его к цилиндру. Труба вышла из строя сразу после 300 часы работы — треснул прямо в месте подключения. Причина? Несоосность создавала напряжение на стенке трубы каждый раз, когда кран перемещался., пока труба не выдержала. Исправление заключалось в выравнивании трубы с помощью инструмента лазерного выравнивания. (не молоток) и заменить треснутую трубку. Мы также обучили команду монтажников правильным методам выравнивания., и кран пробежал более 2,000 часы без проблем.

следующий, чрезмерная или недостаточная затяжка фитингов. Хонингованные стальные трубы соединяются с фитингами с помощью резьбовых соединений или фланцев.. Если вы слишком затянули фитинг, вы можете повредить резьбу трубы или раздавить стенку трубы, создание слабого места, которое протечет или лопнет. Если вы недостаточно затянули фитинг, гидравлическая жидкость вытечет, снижение эффективности системы и попадание загрязнений в трубу (что вызывает коррозию и износ).

Я использую динамометрический ключ каждый раз при установке фитинга — никаких исключений.. Различные размеры труб и материалы требуют разных настроек крутящего момента.. Например, Стандарты — это повторяющиеся вещи с характеристиками, связанными с разнообразием, в экономической и технологической деятельности. 50 мм AISI 1045 хонингованная труба с резьбовым соединением требует момента затяжки 80–90 Н·м.. Если вы затянете его до 100 Н·м, ты повредишь нитки. Если вы затянете его до 70 Н·м, оно будет течь. Я храню таблицу настроек крутящего момента в своем ящике для инструментов. (так же, как таблица допусков размеров) и обращайся к нему каждый раз.

Еще одна монтажная ошибка – повреждение трубы при монтаже.. Хонингованные стальные трубы имеют гладкую внутреннюю поверхность, которую легко царапать.. Если тащить трубу по земле, ударь его инструментами, или брось это, можно поцарапать внутреннюю поверхность (даже если царапину снаружи не видно). Эти царапины изнашивают уплотнения и вызывают турбулентность жидкости., ведущий к неудаче.

Я видел, как бригады монтажников таскали заточенные трубы по бетонному полу, чтобы сэкономить время.. Бетон царапает внутреннюю поверхность, увеличение значения Ra и вызывание износа уплотнений. Решение - нести трубы. (или воспользуйтесь тележкой) и при установке защитите концы пластиковыми заглушками. Заглушки предотвращают попадание грязи и мусора в трубу и защищают внутреннюю поверхность от царапин..

Тематическое исследование: Строительная площадка в Дубае, неправильная установка, сбой (2023)

На стройке в Дубае устанавливали гидроцилиндры для нового небоскреба. Команда использовала высококачественный AISI 4140 хонингованные трубы (правильно для 50 система МПа) с надлежащим качеством хонингования и защитой от коррозии. Но в течение недели после установки, три трубы вышли из строя — две потекли, один треснул.

Когда меня позвали, Я осмотрел вышедшие из строя трубы и сразу увидел проблему. Монтажная бригада допустила три ошибки: первый, они перепутали трубы 0.6 степени (используя молоток, чтобы отрегулировать их); второй, они перетянули фитинги (использование гаечного ключа вместо динамометрического ключа), повредить нити; в третьих, они тащили трубы по бетонному полу, царапает внутреннюю поверхность.

Несоосность вызвала напряжение на стенках трубы., слишком затянутые фитинги создали слабые места, и царапины увеличивают износ уплотнений. Сочетание этих трёх ошибок привело к быстрому провалу..

Исправление заключалось в замене вышедших из строя труб., перенастройте систему с помощью инструмента лазерной центровки, обучить команду пользоваться динамометрическими ключами (с правильными настройками), и требовать от них носить трубы и использовать пластиковые заглушки во время установки. Мы также проверили все установленные трубы и заменили все, на которых были царапины или повреждения резьбы.. После этого, гидравлические цилиндры работали бесперебойно на протяжении всего строительного проекта — более 12 месяцев — без единой поломки трубы.

Так, что является залогом правильной установки? Замедлять. Не торопись. Не торопитесь соблюдать сроки, если это означает срезание углов. Вот мой пошаговый процесс установки:

-

Осмотр трубы перед установкой. Проверьте наличие царапин, вмятины, или любой другой ущерб. Измерьте значение Ra и допуск внутреннего диаметра в последний раз, чтобы убедиться, что оно соответствует техническим характеристикам..

-

Очистите трубу. Промойте трубу чистым гидравлическим маслом, чтобы удалить остатки абразива. (мы говорили об этом ранее). Очистите резьбу или поверхности фланцев, чтобы удалить грязь и мусор..

-

Идеально выровняйте трубу. Используйте лазерный инструмент для выравнивания, чтобы убедиться, что труба совмещена с цилиндром и фитингами.. Никогда не используйте молоток для регулировки трубы, если она смещена., вместо этого измените положение цилиндра или фитинга.

-

Правильно затягивайте фитинги. Используйте динамометрический ключ с моментом затяжки, соответствующим размеру и материалу трубы.. Не перетягивайте и не недотягивайте.

-

Защитите трубу во время установки. Нести трубку (не перетаскивай это) и используйте пластиковые колпачки для защиты концов. Не ударяйте трубу инструментами и не роняйте ее..

-

Протестируйте систему перед вводом ее в полную эксплуатацию. Запустите систему при низком давлении на 30–60 минут., проверка на утечки, необычные шумы, или перегрев. Если все выглядит хорошо, постепенно увеличьте давление до максимального рабочего давления и повторите проверку..

Неправильная установка — это ошибка, которую может совершить каждый, но это ошибка, которую никто не должен совершать.. Самая лучшая в мире хонингованная труба выйдет из строя, если ее установить неправильно.. Найдите время, чтобы сделать это правильно, и вы избавите себя от многих головных болей (и деньги) по дороге.

2.5 Другие факторы отказа: Загрязнение, Чрезмерная температура, и усталость

Мы рассмотрели четыре основные причины выхода из строя хонингованных труб — несоответствие материалов., плохое качество хонингования, коррозия, и неправильная установка, что является причиной 93% всех неудач, согласно 2025 Отчет о гидравлической отрасли. Но это оставляет 7% неудач, вызванных другими факторами — факторами, которые легко не заметить, но которые столь же разрушительны. В моей карьере, эти «другие» факторы стали причиной некоторых из самых досадных неудач, потому что они не всегда очевидны. Давайте разберем два наиболее распространенных из них.: загрязнения и чрезмерная температура. Еще коснусь усталости материала, менее распространенный, но критический вид отказа, который затрагивает трубы в многоцикловых гидравлических системах..

Первый, загрязнение. Загрязнение – это любой посторонний материал, попадающий в гидравлическую систему – грязь., металлическая стружка, пыль, обломки, даже вода или воздух. Это может показаться безобидным, но даже крошечная частица (такой маленький, как 5 Мкм) может привести к значительному повреждению внутренней поверхности хонингованной трубы. Вот почему: гидравлическая жидкость течет по трубе с высокой скоростью, и загрязнения действуют как абразивы, царапая гладкую внутреннюю стенку, увеличение значения Ra, и износ уплотнений. Через некоторое время, эти царапины углубляются, создание слабых мест, которые могут привести к протечкам или разрыву. Загрязнения также засоряют клапаны и цилиндры., увеличение давления в системе и создание дополнительной нагрузки на трубу.

Я чаще всего наблюдаю сбои из-за загрязнения в строительных и горнодобывающих предприятиях — грязные, пыльные места, где сложно поддерживать систему в чистоте. Но я видел такое и в чистых заводских настройках, где небольшое количество мусора из изношенного насоса или фитинга попадает в жидкость и циркулирует по трубе. Одна из самых запоминающихся ошибок, связанных с загрязнением, которую я исправил, произошла на руднике в Австралии..

Тематическое исследование: Авария по поводу загрязнения австралийского горнодобывающего объекта (2022)

Горнодобывающая компания в Западной Австралии использовала гидравлические системы для работы своих рудодробилок.. В системах использовано высококачественное AISI 4140 хонингованные трубы, установлен правильно, с надлежащей защитой от коррозии. Но за три месяца эксплуатации, несколько труб начали протекать, и дробилки продолжали отключаться. Команда технического обслуживания проверила материал, качество хонингования, и установка-все было в норме.. Они были в тупике.

Когда я приехал, Я взял образец гидравлического масла и отправил его в лабораторию на анализ.. Результаты были шокирующими: масло, содержащееся более 100 частицы на миллилитр размером более 10 мкм — в основном металлическая стружка и грязь. Источник? Изношенный насос, из-за которого в жидкость попадали металлические частицы.. Эти частицы циркулировали по отточенным трубам., царапание внутренних стенок и износ уплотнений. Царапины были небольшими, но они были достаточно глубокими, чтобы вызвать утечку при резком повышении давления в системе..

Исправление было тройным.: первый, мы заменили изношенный насос, чтобы остановить загрязнение у источника. второй, мы промыли всю гидравлическую систему чистым маслом, чтобы удалить все существующие загрязнения. В третьих, мы модернизировали систему фильтрации до 3 мкм фильтр (из оригинала 10 мкм фильтр) улавливать более мелкие частицы до того, как они достигнут труб. Мы также начали проверять гидравлическое масло каждые две недели на наличие загрязнений — чего команда раньше не делала..

После исправления, трубы переросли 1,800 часы без сбоев. Горнодобывающая компания сэкономила более $120,000 in downtime and pipe replacements. The lesson here? Contamination is a silent killer—you can’t always see it, but it’s there. Regular oil testing and proper filtration are non-negotiable, no matter how clean your environment is.

Второй распространенный «другой» фактор – чрезмерная температура.. Хонингованные стальные трубы предназначены для работы в определенном диапазоне температур — обычно от -20°C до 120°C для большинства углеродистых и легированных сталей.. Если температура превышает этот диапазон, меняются свойства материала трубы, ведущий к неудаче. Высокие температуры ослабляют сталь, уменьшая его прочность на растяжение и делая его более склонным к изгибу, Крекинг, или разрывается. Низкие температуры делают сталь хрупкой., увеличение риска разрушения, когда система находится под давлением.

Я видел чрезмерные провалы температуры в двух основных сценариях.: промышленные печи (высокая температура) и холодильные склады (слабый нагрев). Начнем с высоких температур. Несколько лет назад, Я работал над гидравлической системой на сталелитейном заводе в Питтсбурге.. Система располагалась возле печи, а рабочая температура часто достигала 140°C — намного выше предела в 120°C для AISI. 4140 используются хонингованные трубы.

В течение шести месяцев, трубы начали трескаться. The высокая температура ослабил сталь, и постоянное давление со стороны гидравлической системы привело к распространению трещин. Исправление заключалось в замене AISI. 4140 трубы с трубами из жаропрочной легированной стали (AISI 4340, закален, выдерживает температуру до 180°C) и установить систему охлаждения для снижения рабочей температуры. После этого, трубы проработали более четырёх лет без проблем.

Низкие температуры не менее проблематичны.. Я работал над гидравлической системой на холодильном складе в Миннесоте., где температура часто опускалась до -30°C. В системе использовалось AISI 1045 трубы из углеродистой стали, которые становятся хрупкими при температуре ниже -20°C.. Однажды зимним утром, труба сломалась при включении системы — без предупреждения, просто громкий треск и течь масла. Исправление заключалось в замене AISI. 1045 трубы из низкотемпературных труб из углеродистой стали (AISI 1020, модифицирован для работы при -40°C) и изолируйте трубы, чтобы они не переохлаждались..

Главный вывод о температуре: всегда проверяйте рабочую температуру вашей системы, и выберите материал трубы, который справится с этим. Не думайте, что стандартная труба будет работать в сильную жару или холод – это не так.. И если вы не можете избежать экстремальных температур, установить системы отопления или охлаждения, чтобы трубы находились в безопасном диапазоне.

в заключение, усталость материала. Усталостное разрушение происходит, когда хонингованная труба подвергается повторяющимся циклам давления и нагрузки — как в гидравлических цилиндрах, которые движутся вперед и назад сотни или тысячи раз в день.. Через некоторое время, эти повторяющиеся циклы создают небольшие трещины в стенках трубы., которые растут до тех пор, пока труба не выйдет из строя. Усталостный отказ трудно предсказать, но это часто встречается в системах с большим циклом, таких как ленточные конвейеры., роботизированное оружие, и гидравлические прессы.

У меня был клиент в Детройте, который использовал гидравлические прессы для штамповки металлических деталей — каждый пресс работал циклично. 500 раз в день. В системе использовалось AISI 4140 хонингованные трубы, которые устойчивы к усталости, но через два года, трубы начали трескаться. Причина? Повторяющиеся циклы давления привели к появлению усталостных трещин в стенках труб., что в итоге привело к провалу. Исправление заключалось в замене труб на AISI. 4340 стальные трубы сплава (которые имеют лучшее сопротивление усталости) и немного уменьшите скорость цикла, чтобы уменьшить нагрузку на трубы.. Мы также начали проверять трубы каждые шесть месяцев на наличие усталостных трещин с помощью магнитопорошкового тестера — этот инструмент обнаруживает небольшие трещины, невидимые невооруженным глазом..

Так, как предотвратить эти «другие» факторы отказа? Вот мой краткий контрольный список:

-

Предотвратить загрязнение: Установите качественные фильтры (3–5 мкм) улавливать мелкие частицы, каждые 2–4 недели проверяйте гидравлическое масло на наличие загрязнений., и заменить изношенные детали (лакированные бальные туфли, арматура) прежде чем они сбросят мусор.

-

Контроль температуры: Выберите материал трубы, соответствующий диапазону рабочих температур вашей системы., установить системы отопления/охлаждения для экстремальных температур, и изолировать трубы для поддержания постоянной температуры.

-

Управляйте усталостью: Используйте устойчивые к усталости материалы. (AISI 4140, AISI 4340) для систем с большим циклом, если возможно, уменьшите скорость цикла, и регулярно проверять трубы на наличие усталостных трещин с помощью магнитопорошкового или ультразвукового контроля..

2.6 Собираем все вместе: Как быстро диагностировать и устранить неисправности хонингованных труб

К настоящему времени, вы знаете основные причины выхода из строя хонингованных труб и способы их предотвращения. Но что делать, если труба выходит из строя?? Ключевым моментом является быстрая диагностика основной причины, чтобы вы могли устранить ее и предотвратить ее повторение.. За годы работы я разработал пошаговый процесс диагностики, который помогает мне выявить причину неисправности за считанные часы., не дни. Давайте пройдемся по нему.

Шаг 1: Осмотрите вышедшую из строя трубу визуально.. Начните с осмотра трубы снаружи — нет ли признаков коррозии., вмятины, или изгиб? Бесшовная труба, с помощью бороскопа загляните внутрь трубы — нет ли царапин, изъязвление, или канавки? Проверьте место перелома или утечки.: чистый, Гладкий излом обычно указывает на усталостное разрушение или чрезмерное давление.. Грубый, зубчатый излом обычно указывает на коррозию или несоответствие материала. Утечка возле фитинга обычно указывает на неправильный монтаж. (несоосность или чрезмерная затяжка).

Шаг 2: Измерьте размеры трубы и качество поверхности.. Используйте штангенциркуль для измерения внутреннего диаметра., OD, и толщина стенки — находятся ли они в пределах требуемого допуска? Используйте профилометр для измерения значения Ra — не слишком ли оно велико?, слишком низко, или непоследовательный? Проверьте угол штриховки — находился ли он в пределах 30–45 градусов.? Если размеры или качество поверхности не соответствуют техническим характеристикам, неисправность, скорее всего, произошла из-за плохого качества хонингования или несоответствия материала..

Шаг 3: Анализ гидравлической жидкости. Отправьте образец гидравлического масла в лабораторию для анализа – нет ли высокого уровня загрязнения., влага, или химикаты? Соответствует ли вязкость масла рабочей температуре?? Если масло загрязнено или имеет неправильную вязкость, неисправность, скорее всего, произошла из-за загрязнения или чрезмерной температуры..

Шаг 4: Проверьте установку. Проверьте соединения фитингов: не были ли они перетянуты или недостаточно затянуты.? Используйте лазерный инструмент для выравнивания, чтобы проверить соосность трубы и цилиндра – не было ли смещения.? Проверьте окружающие компоненты — не было ли каких-либо признаков повреждения во время установки. (царапины, вмятины)? Если установка неисправна, скорее всего это основная причина.

Шаг 5: Проверьте материал. Проверьте MTC на наличие неисправной трубы: материал соответствует давлению в системе., температура, и окружающая среда? Используйте портативный спектрометр, чтобы проверить состав материала: отправил ли поставщик правильный материал?? Если материал неправильный, Неисправность произошла из-за несоответствия материалов.

Шаг 6: Просмотрите условия эксплуатации системы. Поговорите с командой технического обслуживания: работала ли система при более высоком давлении или температуре, чем обычно?? Были ли в последнее время простои или замены компонентов?? Если система работала за пределами проектных пределов, неисправность, скорее всего, произошла из-за чрезмерного давления, чрезмерная температура, или усталость.

Как только вы определили основную причину, исправить это обычно просто. Но помните: недостаточно исправить неисправный трубопровод — необходимо устранить первопричину. Например, если отказ произошел из-за загрязнения, замена трубы и не ремонт системы фильтрации просто приведет к очередной поломке. Если неисправность произошла из-за неправильной установки, замена трубы и отсутствие обучения бригады правильным методам установки приведет к большему количеству сбоев..

Я оставлю вам одну последнюю историю, чтобы довести дело до конца.. Несколько лет назад, на пищевом заводе в Висконсине неоднократно происходили поломки хонингованных труб — каждый месяц, труба протечет или треснет. Ремонтная бригада продолжала заменять трубы, но неудачи продолжали происходить. Когда меня позвали, Я следил за процессом диагностики и нашел основную причину.: завод использовал AISI 1045 трубы из углеродистой стали во влажной среде (возле моечной станции), и гидравлическое масло имело высокий уровень влаги. Неисправности были вызваны коррозией, и команда не использовала ингибиторы коррозии или надлежащую фильтрацию..

Мы заменили AISI 1045 трубы с AISI 316 Трубы из нержавеющей стали, добавлен ингибитор коррозии в гидравлическое масло, и установил осушитель для удаления влаги. Мы также обучили команду технического обслуживания ежемесячно проверять содержание влаги в масле.. После этого, на заводе не было ни одного отказа труб более двух лет. Команда исправляла симптом (неисправная труба) вместо первопричины (коррозия от влаги и неподходящего материала).

Итог: поломки хонингованных труб почти всегда можно предотвратить. Они случаются, когда мы срезаем углы, пропускать проверки, или игнорировать уникальные требования наших гидравлических систем. Понимая основные причины неудач, соблюдение правил правильного выбора и установки, и быстрая диагностика неисправностей, вы можете поддерживать бесперебойную работу вашей гидравлической системы, экономя время, деньги, и головные боли.

3. Практические шаги по выбору хонингованных стальных труб: Проверенный на практике процесс

Теперь, когда вы понимаете основы хонингованных стальных труб., ключевые характеристики, которые имеют значение, и почему трубы выходят из строя, давайте перейдем к самой важной части: как на самом деле выбрать правильную трубу для вашей гидравлической системы. Над 18 лет в поле, Я усовершенствовал семиэтапный процесс, который исключает догадки, снижает риск неудачи, и гарантирует, что вы получите трубу, адаптированную к вашему применению — без причудливого жаргона, никаких усложнений, просто простой, пошаговый метод, который работает для любой гидравлической системы, от небольших заводских приводов до тяжелых морских буровых установок.

Этот процесс не основан на теории из учебника — он основан на том, что я использовал для выбора трубок для сотен клиентов., экономя им тысячи времени на простоях и заменах. Я использовал его на душных стройках Дубая., замерзающие немецкие заводы, и коррозионные электростанции Флориды, и это никогда меня не подводило. Цель здесь проста: превратить «а что, если» в «мы знаем»,», чтобы вы могли с уверенностью выбирать трубку, зная, что он будет соответствовать требованиям вашей системы.

Прежде чем мы погрузимся, давайте установим одно основное правило: никогда не выбирайте хонингованную стальную трубу исключительно на основе цены или доступности.. Соблазнительно выбрать самую дешевую трубку или ту, что есть в наличии. склад сегодня, но, как мы видели в примерах неудач, этот ярлык в долгосрочной перспективе обойдется вам гораздо дороже. Каждый шаг в этом процессе предназначен для того, чтобы вы могли сосредоточиться на том, что важно.: соответствие трубы давлению в вашей системе, температура, среда, и потребности в производительности.

Я также хочу подчеркнуть, что этот процесс является итеративным: возможно, вам придется вернуться на шаг или два назад по мере сбора дополнительной информации., и это нормально. Например, если вы рассчитаете необходимую толщину стены и поймете, что изначально выбранного материала недостаточно, вы скорректируете выбор материала и пересчитаете. Гибкость здесь играет ключевую роль; не существует универсальной трубы, и не существует «идеального» порядка операций — просто процесс, который гарантирует, что вы не упустите важные детали..

Начнем с шага 1: Соберите всю важную информацию о вашей гидравлической системе.. Вы не сможете выбрать правильную трубу, если не знаете, с чем она сталкивается.

3.1 Шаг 1: Задокументируйте ключевые параметры вашей гидравлической системы

Первый шаг — собрать всю необходимую информацию о вашей гидравлической системе — это основа выбора труб.. На каждую работу я ношу с собой небольшой блокнот, и я заполняю эту информацию еще до того, как взгляну на трубку. Это помогает мне быть организованным и гарантирует, что я ничего не пропущу.. Вот что именно вам нужно задокументировать, и почему важна каждая деталь:

-

Максимальное рабочее давление (MPa): Это самый критичный параметр — от этого зависит все остальное.. НЕ используйте номинальное давление системы.; используйте максимальное давление, которого оно когда-либо достигнет, включая скачки давления. Скачки давления часто встречаются в гидравлических системах. (например., когда цилиндр резко останавливается) и может быть на 20–30 % выше номинального давления.. Например, если номинальное давление вашей системы 35 MPa, максимальное давление может быть 45 МПа — и вам нужна труба, способная выдержать 45 MPa, нет 35. Я использую манометр для измерения максимального давления за 24 часа, чтобы получить точные показания.; никогда не угадай это число.

-

Диапазон рабочих температур (° C): Задокументируйте минимальную и максимальную температуру, воздействию которой будет подвергаться труба., включая температуру окружающей среды и температуру жидкости. Например, труба на сталелитейном заводе может иметь температуру жидкости 130°C и температуру окружающей среды 80°C., в то время как труба в холодильном складе может иметь температуру жидкости 20°C и температуру окружающей среды -30°C.. Материал трубы должен выдерживать весь этот диапазон — помните, высокие температуры ослабляют сталь, и низкие температуры делают его хрупким.

-

Тип гидравлической жидкости: Тип используемого вами гидравлического масла влияет на материал трубы и ее коррозионную стойкость.. Например, синтетические гидравлические масла более агрессивны, чем минеральные масла, и могут привести к разрушению некоторых покрытий или материалов уплотнений. (который, в свою очередь, влияет на внутреннюю поверхность трубы). Водно-гликолевые гидравлические жидкости (используется в пожароопасных средах) коррозируют углеродистую сталь, поэтому вам понадобится устойчивый к коррозии материал, такой как AISI. 316 Нержавеющая сталь. Документирование вязкости жидкости, тоже — жидкости с более высокой вязкостью создают больше трения, что может увеличить износ внутренней поверхности трубы.

-

Условия окружающей среды: Опишите среду, в которой будет установлена труба — это определяет требования к коррозионной стойкости.. Спросите себя: Есть ли соленая вода (морская среда)? Химикаты (химический завод)? Высокая влажность (склад, прибрежная зона)? Пыль или грязь (строительство, добыча)? Экстремальный солнечный свет (наружные установки)? Каждый из этих факторов влияет на выбор материала. (например., соленая вода = AISI 316, пыль = правильная фильтрация для предотвращения загрязнения).

-

Размеры трубы (ID, OD, Длина): Определить необходимый внутренний диаметр (ID), наружный диаметр (OD), и длина трубы. Внутренний диаметр определяется размером цилиндра и скоростью потока жидкости — слишком маленький внутренний диаметр приведет к турбулентности жидкости и скачкам давления., слишком большой идентификатор приведет к потере денег и снижению эффективности системы.. Внешний диаметр часто определяется используемыми вами фитингами. (большинство фитингов стандартизированы в соответствии с определенными размерами внешнего диаметра). Длина должна быть измерена точно — увеличение длины может привести к перекосу., при этом недостаточная длина может вызвать нагрузку на трубу и фитинги. Для точных измерений я использую рулетку и штангенциркуль.; всегда измеряй дважды, разрезать один раз (или в этом случае, выберите один раз).

-

Частота системного цикла: Если ваша гидравлическая система представляет собой систему с большим циклом (например., гидравлический пресс, который работает циклически 500 раз в день, или конвейерная лента, которая работает 24/7), вам понадобится труба с хорошей усталостной прочностью. Малоцикловые системы (например., клапан, который открывается и закрывается один раз в день) можно использовать стандартные материалы, но для систем с большим циклом требуются легированные стали, такие как AISI. 4140 или AISI 4340 для предотвращения усталостного разрушения.

-

Тип уплотнения: Тип уплотнения, используемого в цилиндре, определяет требуемое значение Ra. (обработка поверхности) трубы. Как мы обсуждали ранее, полиуретан (ПУ) уплотнения лучше всего работают при Ra 0,2–0,4 мкм., в то время как нитрил (Нян) уплотнения выдерживают Ra 0,4–0,8 мкм. Если значение Ra не соответствует типу уплотнения, уплотнители быстро изнашиваются, приводит к утечкам и повреждению труб. Задокументируйте материал уплотнения и рекомендации производителя по значению Ra..

Тематическое исследование: Как избежать дорогостоящей ошибки с помощью правильной документации параметров (2023)

Строительная компания в Далласе., Техас, заменял хонингованные трубы в гидросистеме своего экскаватора. Предыдущие трубы вышли из строя после 6 месяцы, и они хотели выбрать трубку получше. Команда технического обслуживания изначально планировала закупить тот же AISI 1045 трубы из углеродистой стали, которые они использовали раньше, но они позвонили мне, чтобы перепроверить.

Когда я спросил их системные параметры, они поняли, что никогда не документировали их должным образом. Они предположили, что максимальное давление было 35 MPa (номинальное давление), но когда мы измерили это, мы нашли максимальное давление (включая шипы) было 50 MPa. Они также не осознавали, что температура жидкости достигла 125°C. (выше предела 120°C для AISI 1045) и что экскаватор работал в пыльной среде с повышенной влажностью.