25Tubo de aço inoxidável resistente à liga CR-20NI (310S)

Maio 23, 2025

Fabricação de bobinas de tubo | Fabricação de carretel de tubulação| Sistemas de tubulação pré -fabricados

Maio 31, 2025Tubo de flexão de indução para sistemas de tubulação

As curvas de indução vêm em ângulos de curvatura padrão (por exemplo. 45°, 90°, etc.) ou pode ser feito sob medida para ângulos de curvatura específicos. Dobras compostas (fora do plano) dobras em uma única junta de tubo também pode ser produzida. O raio de curvação é especificado em função do diâmetro. Por exemplo, Radii de dobra comum para dobras de indução são 3D, 5D e 7d, onde d é o diâmetro nominal do tubo.

Tubo de flexão de indução para sistemas de tubulação

prazo de entrega

A flexão de indução é um processo de flexão de tubos sofisticado e altamente controlado que se tornou uma pedra angular em sistemas de tubulação modernos em indústrias como petróleo e gás, petroquímico, geração de energia, e infraestrutura. Esta tecnologia permite a formação precisa de dobras de tubos com raios variados, incluindo 3d, 5D, e configurações 7D, mantendo a integridade estrutural e as propriedades mecânicas do material. Nossa empresa é um fabricante líder de tubos de flexão de indução, aderir a padrões rigorosos como asme B16.49, e nos orgulhamos de entregar, soluções confiáveis adaptadas às necessidades de nossos clientes.

Este artigo fornece uma exploração aprofundada dos tubos de flexão de indução, incluindo os princípios científicos por trás do processo, as vantagens das dobras de indução, O processo de fabricação sob ASME B16.49, os benefícios específicos do 3D, 5D, e 7d dobras, nosso equipamento de ponta, Serviços de inspeção integrada, e os serviços abrangentes relacionados à flexão de indução que oferecemos. Combinando análise técnica com insights práticos, Nosso objetivo é mostrar por que a flexão de indução é uma escolha preferida para os sistemas de tubulação modernos e como nossa empresa lidera a indústria nesse domínio.

A ciência da flexão de indução

Princípios de flexão de indução

A flexão de indução é um processo de formação quente que utiliza aquecimento localizado e força mecânica controlada para moldar os tubos em curvas precisas. O processo envolve as seguintes etapas importantes:

- Aquecimento localizado: Uma bobina de indução, Alimentado por corrente elétrica de alta frequência, é colocado em torno de uma seção específica do tubo. Esta bobina gera um campo eletromagnético que induz correntes de redemoinho dentro do tubo, aquecendo uma banda circunferencial estreita em temperaturas normalmente entre 850 ° C e 1100 ° C, Dependendo do material (por exemplo., aço de carbono, aço inoxidável, ou aço de liga).

- Flexão controlada: Uma vez atingido a temperatura desejada, O tubo é lentamente empurrado pela bobina de indução, enquanto um braço de flexão aplica uma força controlada para formar a curva. A seção aquecida torna-se maleável, permitindo que ele se deforme sem quebrar ou comprometer a integridade do tubo.

- Resfriamento: Imediatamente após se dobrar, A seção aquecida é resfriada usando um spray de água ou ar para estabilizar a forma recém -formada e impedir a distorção. Este resfriamento rápido também influencia a estrutura metalúrgica do material, muitas vezes exigindo tratamento térmico pós-dobra para restaurar propriedades mecânicas desejadas.

Considerações metalúrgicas e mecânicas

O processo de flexão de indução induz tensões térmicas e mecânicas no tubo, que devem ser cuidadosamente gerenciados para manter as propriedades do material. Os principais aspectos metalúrgicos e mecânicos incluem:

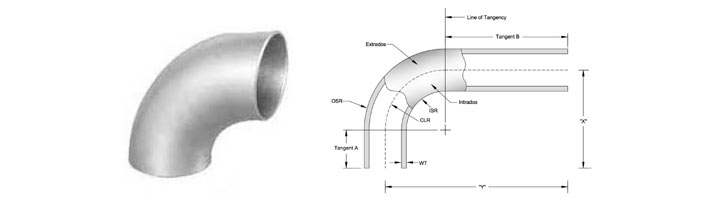

- Desbaste e espessamento da parede: Durante a flexão, o raio externo (extrados) do tubo experimenta o desbaste da parede devido a tensões de tração, Enquanto o raio interno (intrados) sofre espessamento da parede devido a tensões compressivas. ASME B16.49 Especifica que a espessura mínima da parede nos extrados deve atender aos requisitos de pressão de projeto, normalmente não menos que o mínimo necessário para o tubo reto.

- Controle da ovalidade: ovalidade, ou o desvio de uma seção transversal circular perfeita, é um parâmetro crítico na flexão de indução. ASME B16.49 e ISO 15590-1 mandato que a ovalidade não deve exceder 3% do diâmetro nominal no corpo de Bend e 1% nas porções tangentes. O controle preciso dos parâmetros de flexão garante a conformidade com essas tolerâncias.

- Alterações microestruturais: As altas temperaturas envolvidas na flexão da indução podem alterar a microestrutura do material do tubo, potencialmente afetando sua força e resistência. Tratamentos térmicos pós-dobra, como normalizar, têmpera, e temperamento, são frequentemente aplicados para restaurar ou aprimorar as propriedades do material. Por exemplo, As curvas de aço carbono podem ser normalizadas por aquecimento acima da temperatura de transformação e resfriamento no ar parado para obter uma microestrutura uniforme.

Compatibilidade de materiais

A flexão de indução é versátil e compatível com uma ampla gama de materiais, incluindo a:

- Aços carbono (por exemplo., API 5L Gr. B, ASTM A106 GR. B)

- Aços de alto rendimento (por exemplo., API 5L x42 a x80)

- Aços inoxidáveis (por exemplo., ASTM A312 304L, 316eu)

- Aços-liga (por exemplo., ASTM A335 P11, P22, P91)

- Ligas de níquel (por exemplo., Inconel, Monel, Hastelloy)

- Aços inoxidáveis duplex e super-duplex

- Ligas de titânio e cobre-níquel

Esta versatilidade torna a flexão de indução adequada para diversas aplicações, De ambientes corrosivos em plantas petroquímicas a oleodutos de alta pressão na transmissão de petróleo e gás.

Fabricação de dobras de indução ASME B16.49

Visão geral da ASME B16.49

ASME B16.49 é a especificação padrão para fabricação de fábrica, aço forjado, Indução de poço de bunda dobras usadas em sistemas de tubulação de transporte e distribuição, como os governados por ASME B31.4 (transporte líquido), B31.8 (transmissão de gás), e B31.11 (transporte de chorume). Os requisitos padrão descrevem para o design, seleção de materiais, fabrico, testando, marca, e inspeção para garantir a confiabilidade e a segurança das dobras de indução.

Processo de fabricação

Nossa empresa adere estritamente à ASME B16.49 na produção de dobras de indução, Garantir a conformidade com todos os requisitos especificados. O processo de fabricação envolve os seguintes estágios:

- Seleção de materiais: Os tubos são selecionados com base nas especificações do cliente, Aço carbono tipicamente sem costura ou soldado, aço inoxidável, ou aço de liga. A composição química é controlada para garantir um equivalente a carbono (C.E.) não excedendo 0.45% Para minimizar os problemas de soldabilidade.

- Dobragem por Indução: O tubo é colocado em uma máquina de flexão de indução de frequência média, onde a bobina de indução aquece uma faixa estreita do tubo. O raio de flexão (por exemplo., 3D, 5D, 7D) é determinado pelo raio da linha central (R) em relação ao diâmetro nominal do tubo (D). Por exemplo, Uma curva 5D de 6 polegadas tem um raio de linha central de r = 5 × 6 ”= 30” (762 mm).

- Tratamento térmico pós-dobra: Depois de dobrar, O tubo sofre tratamento térmico para aliviar as tensões residuais e restaurar as propriedades mecânicas. Os métodos comuns incluem:

- Alívio do estresse ou temperamento: Aquecimento a 480 ° C - 675 ° C por pelo menos 30 minutos por 25 mm de espessura.

- Normalizando: Aquecimento acima da temperatura de transformação e resfriamento no ar parado.

- Têmpera e Revenimento: Aquecimento acima da temperatura de transformação, Tambor em água ou óleo, e temerar para alcançar a dureza e a resistência desejadas.

- Preparação final da solda: As extremidades da curva estão chanfradas de acordo com a ASME B16.25 para garantir a compatibilidade com a lança de bumbum em sistemas de tubulação.

- Teste e Inspeção: Cada curva sofre testes rigorosos para verificar a conformidade com a ASME B16.49, incluindo a:

- Inspeção dimensional: Verificando o ângulo de dobra, raio, ovalização, e comprimentos tangentes.

- Exame visual: Verificação de defeitos superficiais, como rachaduras ou laminações.

- Teste Mecânico: Conduzindo testes de tração, Testes Charpy V-Notch, e testes de dureza.

- Teste não destrutivo (NDT): Realizando testes ultrassônicos (UT) e exames radiográficos (RT) Para detectar defeitos internos.

- Marcação e documentação: Cada curva é marcada com detalhes como grau de material, raio de curvatura, ângulo, e status de tratamento térmico. Relatório de dados de um fabricante (Mdr) é fornecido para documentar a conformidade com a ASME B16.49.

3D, 5D, e 7d dobras

As dobras de indução são classificadas com base no raio da linha central em relação ao diâmetro nominal do tubo (D). As configurações mais comuns são:

- 3D dobra: O raio da linha central é três vezes o diâmetro nominal (R = 3d). Para um tubo de 6 polegadas, R = 18 polegadas (457.2 mm). Essas curvas são usadas em aplicações que exigem voltas mais apertadas, como em layouts de tubulação compactos.

- 5D dobra: O raio da linha central é cinco vezes o diâmetro nominal (R = 5d). Para um tubo de 6 polegadas, R = 30 polegadas (762 mm). Essas curvas oferecem fluxo mais suave e perda de pressão reduzida, tornando-os ideais para pipelines de longa distância.

- 7D dobra: O raio da linha central é sete vezes o diâmetro nominal (R = 7d). Para um tubo de 6 polegadas, R = 42 polegadas (1066.8 mm). Essas curvas são usadas em aplicações que exigem resistência mínima ao fluxo, como linhas de transmissão de gás de alta pressão.

Cada tipo de dobra é selecionado com base nos requisitos específicos do sistema de tubulação, incluindo características de fluxo, Restrições de espaço, e classificações de pressão.

Dimensões de Buttweld Long Radius 3D/5D Bend

| Nominal Tamanho da tubulação |

Lado de fora Diâmetro |

Dentro Diâmetro |

Parede Espessura |

Centro Para terminar |

SRL Agenda |

Peso Libras |

| 1/2 | 0.84 | 0.622 | 0.109 | 1.5 | 40 | 0.16 |

| 3/4 | 1.05 | 0.824 | 0.113 | 1.5 | 40 | 0.17 |

| 1 | 1.32 | 1.049 | 0.133 | 1.5 | 40 | 0.4 |

| 1 1/4 | 1.66 | 1.38 | 0.14 | 1.88 | 40 | 0.55 |

| 1 1/2 | 1.9 | 1.61 | 0.145 | 2.25 | 40 | 0.8 |

| 2 | 2.38 | 2.07 | 0.154 | 3 | 40 | 1.6 |

| 2 1/2 | 2.88 | 2.47 | 0.203 | 3.75 | 40 | 3.2 |

| 3 | 3.5 | 3.07 | 0.216 | 4.5 | 40 | 4.8 |

| 3 1/2 | 4 | 3.55 | 0.226 | 5.25 | 40 | 6.6 |

| 4 | 4.5 | 4.03 | 0.237 | 6 | 40 | 8.9 |

| 5 | 5.56 | 5.05 | 0.258 | 7.5 | 40 | 15.1 |

| 6 | 6.62 | 6.07 | 0.28 | 9 | 40 | 24 |

| 8 | 8.62 | 7.98 | 0.322 | 12 | 40 | 47.8 |

| 10 | 10.75 | 10.02 | 0.365 | 15 | 40 | 83.4 |

| 12 | 12.75 | 12 | 0.375 | 18 | * | 123 |

| 14 | 14 | 13.25 | 0.375 | 21 | 30 | 155 |

| 16 | 16 | 15.25 | 0.375 | 24 | 30 | 206 |

| 18 | 18 | 17.25 | 0.375 | 27 | * | 262 |

| 20 | 20 | 19.25 | 0.375 | 30 | 20 | 324 |

| 24 | 24 | 23.25 | 0.375 | 36 | 20 | 466 |

| 30 | 30 | 29.25 | 0.375 | 45 | * | 720 |

| 36 | 36 | 35.25 | 0.375 | 54 | * | 1,039 |

| 42 | 42 | 41.25 | 0.375 | 63 | * | 1,420 |

| 48 | 48 | 47.25 | 0.375 | 72 | * | 2,000 |

Benefícios das dobras de indução

As curvas de indução oferecem inúmeras vantagens sobre os métodos tradicionais de flexão de tubos (por exemplo., Cradas frias ou cotovelos soldados), tornando -os uma escolha preferida para sistemas críticos de tubulação. Abaixo estão os principais benefícios:

- Características de fluxo aprimoradas: Bendas de grande raio (por exemplo., 5D, 7D) Reduza a turbulência e a perda de pressão em comparação com os cotovelos padrão, Melhorando a eficiência do transporte de fluido ou gás. Isso é particularmente importante em oleodutos de longa distância, onde os custos de energia são uma consideração significativa.

- Soldas reduzidas: As dobras de indução eliminam a necessidade de vários cotovelos soldados, reduzindo o número de soldas no sistema. Menos soldas se traduzem em custos de fabricação mais baixos, Requisitos de inspeção reduzidos, e melhoria a integridade do sistema, Como as soldas são pontos potenciais de falha.

- Eficiência de custos: O material de tubo reto é geralmente mais barato que os cotovelos pré-fabricados, e a flexão de indução permite uma rápida produção de curvas sem a necessidade de mandamentos internos ou enchimento de areia. Isso reduz o tempo de produção e os custos em comparação com a flexão de incêndio ou a fabricação de solda.

- Flexibilidade no design: As dobras de indução podem ser produzidas com ângulos personalizados (por exemplo., 30°, 60°, 90°) e raios (por exemplo., 3D a 10d), Oferecendo maior flexibilidade no design da tubulação. Dobras compostas (dobras fora do plano) também pode ser criado em uma única junta de tubo, Acomodando requisitos de roteamento complexos.

- Integridade material superior: O processo de aquecimento e resfriamento controlado minimiza defeitos como rachaduras ou fivelas, Garantir a curva mantém as propriedades mecânicas do tubo pai. O tratamento térmico pós-dobra aumenta ainda mais o desempenho do material, Tornando as dobras de indução adequadas para aplicações de alta pressão e alta temperatura.

- Versatilidade entre as indústrias: As dobras de indução são usadas em diversas aplicações, incluindo a:

- Óleo e gás: Para oleodutos que transportam petróleo bruto, gás natural, ou produtos refinados.

- Petroquímica: Para tubulação de processo em refinarias e plantas químicas.

- Geração de energia: Para sistemas de água a vapor e resfriamento em usinas de energia.

- A infraestrutura: Para sistemas de abastecimento de água e águas residuais.

- Benefícios Ambientais: Reduzindo a necessidade de soldas e minimizando o desperdício de material, A flexão de indução é uma opção mais sustentável em comparação com os métodos de fabricação tradicionais. Além disso, A natureza com eficiência energética do aquecimento de indução reduz a pegada de carbono do processo de fabricação.

Nossos serviços relacionados à flexão de indução

Como fabricante líder de tubos de flexão de indução, Nossa empresa oferece um conjunto abrangente de serviços para atender às diversas necessidades de nossos clientes. Esses serviços são projetados para fornecer alta qualidade, soluções personalizadas, garantindo a conformidade com os padrões do setor.

- Design e engenharia personalizados: Nossa equipe de engenheiros experientes colabora com clientes para projetar dobras de indução adaptadas a requisitos específicos do projeto. Nós fornecemos:

- Radio de dobra e personalização de ângulo: Produção de dobras com raios de 2,5d a 10d e ângulos de 1 ° a 180 °.

- Orientação de seleção de materiais: Recomendando materiais com base nas condições operacionais, tal como corrosão resistência ou desempenho de alta temperatura.

- Análise de Elementos Finitos (FEA): Simulação de estresse e deformação para otimizar o design de curvatura e garantir a integridade estrutural.

- Fabricação e Fabricação: Nossa instalação de fabricação de última geração está equipada para produzir curvas de indução em uma ampla gama de tamanhos (1/2Diâmetro externo de 38 ”) e espessuras de parede (SCH 5 para xxs). Nós oferecemos:

- Curvas sem costura e soldadas: Atendendo aos requisitos de tubo sem costura e soldados.

- Opções de comprimento tangente: Fornecendo dobras com ou sem comprimentos tangentes para facilitar a soldagem de campo.

- Curvas especializadas: Produzindo dobras compostas e curvas de vários planos para layouts de tubulação complexos.

- Tratamento térmico pós-dobra: Oferecemos uma variedade de opções de tratamento térmico para atender aos requisitos da ASME B16.49, incluindo alívio do estresse, normalizando, e que extinguirá e temperamento. Nossos processos de tratamento térmico são controlados com precisão para garantir propriedades de materiais consistentes em todas as curvas.

- Teste e Inspeção: Nossos serviços de inspeção integrada, detalhado abaixo, Certifique -se de que cada curva atenda aos padrões da mais alta qualidade. Nós realizamos verificações dimensionais, testes mecânicos, e NDT para verificar a conformidade com a ASME B16.49 e as especificações do cliente.

- Revestimento e acabamento: Para aumentar a durabilidade e a resistência à corrosão, Fornecemos serviços de valor agregado, como:

- Galvanização a quente

- Epóxi e fbe (epóxi ligado por fusão) Revestimento

- Jateamento de areia e eletropolimento

Análise científica

As vantagens dos tubos de flexão de indução são fundamentados nos princípios de engenharia e ciência do material. O processo garante distorção mínima e mantém a integridade estrutural do tubo através de ciclos de aquecimento e resfriamento controlados. Análise de Elementos Finitos (FEA) é frequentemente usado para simular o processo de flexão, Prevendo a distribuição do estresse, desbaste da parede, e ovalidade. Essa abordagem científica permite controle preciso sobre os parâmetros de flexão, Garantir a conformidade com padrões como ASME B16.49.

De uma perspectiva de dinâmica fluida, Raio maior se dobra (por exemplo., 5D e 7d) reduzir a turbulência e queda de pressão, Conforme descrito pela equação de Darcy-Weisbach para perdas de atrito em tubos:

tubo de aço de imersão a quente:

- \(H_F ): Perda de cabeça devido ao atrito

- \(f\): Fator de atrito

- \(L\): comprimento do tubo

- \(D\): a aplicação de materiais de isolamento de espuma rígida de poliuretano na indústria da construção nacional ainda está em estágio inicial

- \(v\): Velocidade do fluido

- \(g\): Aceleração gravitacional

As dobras de raio maiores diminuem o comprimento efetivo (\(L\)) da curva, redução \(H_F ) e melhorar a eficiência do fluxo. Isso é particularmente crítico em aplicações de alto fluxo, como oleodutos e gasodutos.

Equipamento de ponta para flexão de tubos

Nossa empresa investe em equipamentos de flexão de indução de última geração para fornecer precisão, eficiência, e confiabilidade. Nosso equipamento -chave inclui:

- Máquinas de flexão de indução de frequência média:

- Capaz de dobrar tubos de ½ ”a 38” de diâmetro com espessuras de parede até 2.5 polegadas.

- Equipado com sistemas de controle avançado para temperatura precisa e regulação da velocidade de flexão.

- Apresenta IGBT (Transistor bipolar isolado) Tecnologia de inversão para aquecimento com eficiência energética.

- Sistemas de refrigeração automatizados:

- Sistemas integrados de água e resfriamento de ar para garantir pós-flexão de resfriamento rápido e uniforme.

- Minimiza a distorção térmica e garante a estabilidade dimensional.

- Ferramentas de medição de precisão:

- Sistemas de inspeção dimensional baseados em laser para verificar os ângulos de curva, Radii, e ovalidade com alta precisão.

- Medidores de espessura ultrassônica para medir o afinamento e o espessamento da parede.

- Fornos de tratamento térmico pós-dobra:

- Fornos controlados por computador para aliviar o estresse, normalizando, e que extinguirá e temperamento.

- Capaz de lidar com curvas de grande diâmetro com distribuição uniforme de temperatura.

Nosso equipamento é mantido regularmente e calibrado para garantir o desempenho consistente e a conformidade com os padrões do setor. Também investimos em pesquisa e desenvolvimento para incorporar os últimos avanços na tecnologia de flexão de indução, como monitoramento em tempo real e sistemas de manutenção preditiva.

Nosso serviço de inspeção integrado: Um sinal de qualidade

A garantia da qualidade está no centro de nossas operações de flexão de indução. Nossos serviços de inspeção integrados são projetados para garantir que cada curva atenda aos requisitos rigorosos da ASME B16.49 e especificações do cliente. Nosso processo de inspeção inclui:

- Inspeção dimensional:

- Medição de ângulos de curvatura, Radii, comprimentos tangentes, e ovalidade usando ferramentas baseadas em laser.

- Garantir a conformidade com as tolerâncias da ASME B16.49 (por exemplo., ovalidade ≤ 3% no corpo de Bend, ≤ 1% em tangentes).

- Exame visual:

- Inspecionando as superfícies internas e externas para rachaduras, laminações, Uma descontinuidade que requer explicação para determinar seu significado, ou entalhes.

- Quaisquer imperfeições são abordadas através da moagem, Sem reparos de solda permitidos por ASME B16.49.

- Teste Mecânico:

- Teste de tração: Verificando a força e a ductilidade do material de curvatura.

- Teste de Notch Charpy em V.: Avaliação da resistência ao impacto, especialmente para aplicações de baixa temperatura.

- Teste de dureza: Garantir a conformidade com os requisitos de dureza do material pós-tratamento.

- Teste não destrutivo (NDT):

- Teste ultrassônico (UT): Detectar defeitos internos, como vazios ou inclusões.

- Teste Radiográfico (RT): Examinando costuras de solda (para tubos soldados) e regiões curvas para falhas de subsuperfície.

- Teste de partículas magnéticas (Mpt) e Teste de penetrante líquido (Lpt): Identificando defeitos superficiais e de superfície próxima.

- Documentação e rastreabilidade:

- Fornecendo relatórios de inspeção detalhados, incluindo certificados de teste de material (MTCs) e resultados do NDT.

- Mantendo a rastreabilidade total de materiais e processos para garantia de qualidade e conformidade regulatória.

Nossos serviços de inspeção são conduzidos por profissionais certificados treinados para padrões internacionais, como Asnt (Sociedade Americana de Testes Não Destrutivos) Nível II e III. Também oferecemos serviços de inspeção de terceiros, mediante solicitação, para fornecer garantia adicional aos nossos clientes.

Estudos de caso: Aplicações do mundo real

Para ilustrar o valor de nossas soluções de flexão de indução, Aqui estão dois estudos de caso mostrando nossa experiência:

Projeto de oleoduto de petróleo e gás

Desafio: Um cliente exigiu dobras 5D e 7D para um diâmetro de 24 polegadas, API 5L X65 pipeline de para minimizar a perda de pressão em um trecho de 100 km.

Solução: Fabricamos curvas 5D e 7D perfeitas com controle dimensional preciso e realizamos o tratamento térmico normalizando para aumentar a tenacidade. Nossos serviços de inspeção integrada, incluindo UT e RT, garantiu zero defeitos.

Resultado: As curvas reduzem a pressão de pressão por 15% comparado aos cotovelos padrão, Melhorando a eficiência do pipeline e reduzindo os custos operacionais.

Expansão da planta petroquímica

Desafio: Uma refinaria precisava de dobras 3D e 5D personalizadas em aço inoxidável duplex (ASTM A815 UNS S31803) Para um sistema de tubulação de processo corrosivo com restrições de espaço apertado.

Solução: Projetamos e produzimos dobras 3D compostas com ângulos personalizados (45° e 60 °) e aplicou o revestimento do FBE para resistência à corrosão. Nossas simulações da FEA otimizaram o design de curvatura para suportar condições de alta pressão.

Resultado: As curvas foram instaladas com sucesso, Atendendo a todos os requisitos da ASME B16.49 e reduzindo o tempo de instalação por 20% Devido a menos soldas.

Conclusão

Os tubos de flexão de indução são um componente crítico dos modernos sistemas de tubulação, oferecendo flexibilidade incomparável, eficiência, e confiabilidade. A experiência da nossa empresa em fabricação de curvas de indução compatível com ASME B16.49, Combinado com nosso equipamento de ponta de ponta, Serviços abrangentes, e processos de inspeção rigorosos, nos posiciona como líder na indústria. Se você precisa de 3D, 5D, ou 7D dobras para petróleo e gás, petroquímico, ou aplicações de geração de energia, Entregamos soluções personalizadas que atendem aos mais altos padrões de qualidade e desempenho.

Aproveitando os princípios científicos do aquecimento de indução, técnicas precisas de fabricação, e métodos de inspeção avançada, Garantimos que nossas dobras de indução excedem as expectativas do cliente. Nosso compromisso com a inovação, sustentabilidade, E a satisfação do cliente nos leva a melhorar continuamente nossos processos e agregar valor aos projetos em todo o mundo. Para obter mais informações sobre nossos serviços de flexão de indução, Entre em contato conosco hoje para discutir os requisitos do seu projeto.

As vantagens e aplicações do tubo dobrado por indução na indústria de petróleo e gás