Tubo de flexão de indução para sistemas de tubulação

Maio 26, 2025

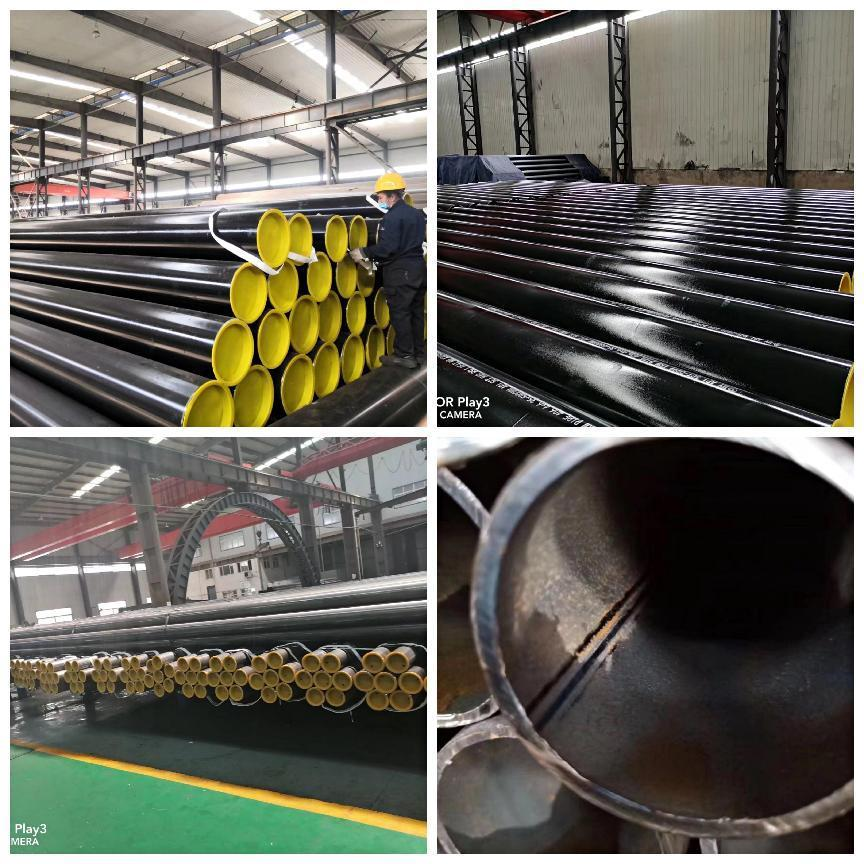

Pipelines de aço carbono 5L forrado internamente

Junho 4, 2025

Fabricação de bobinas de tubo: Uma análise científica detalhada

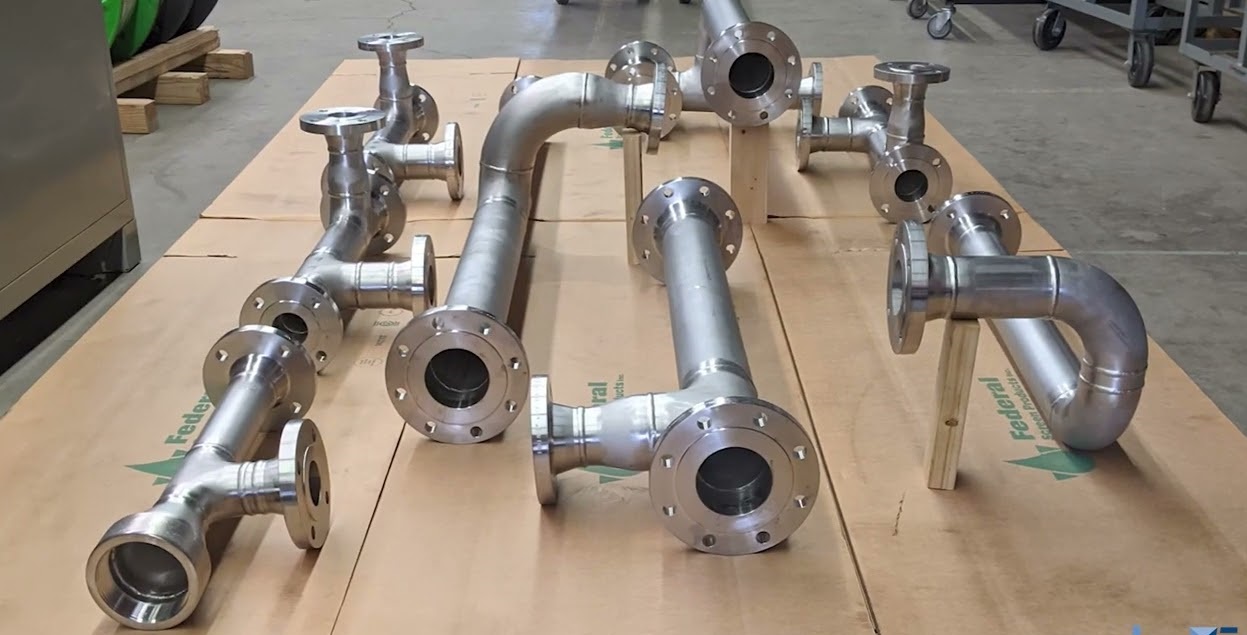

A fabricação de bobinas de tubulação é um processo crítico em indústrias como petróleo e gás, petroquímico, geração de energia, tratamento de água, e farmacêuticos, onde são necessários sistemas de tubulação pré-montados para instalação eficiente nos canteiros de obras. Um carretel de tubo é uma seção pré -fabricada de um sistema de tubulação, normalmente consistindo de tubos, acessórios (cotovelos, tees, redutores), flanges, válvulas, e outros componentes, montado em um ambiente controlado (oficina ou fábrica) antes de ser enviado para o site para instalação. Este método aprimora a eficiência, reduz o trabalho no local, e garante padrões de alta qualidade através de processos de fabricação controlados.

Esta análise cobrirá as seguintes áreas -chave:

- Visão geral da fabricação de bobinas de tubo

- Parâmetros -chave na fabricação de bobinas de tubo (com tabelas)

- Análise científica e técnica do processo

- Seleção de materiais e seu impacto

- Técnicas e equipamentos de fabricação

- Controle de qualidade e padrões

- Considerações de otimização e eficiência

- Estudos de caso e aplicações práticas

- Conclusão

1. Visão geral da fabricação de bobinas de tubo

A fabricação de bobinas de tubo envolve a montagem de componentes de tubulação em unidades modulares que podem ser facilmente transportadas e instaladas. O processo é amplamente utilizado em indústrias que exigem sistemas de tubulação complexos, pois minimiza a soldagem de campo, Reduz os cronogramas do projeto, e melhora a segurança limitando o trabalho no local em ambientes perigosos. O processo de fabricação normalmente inclui o corte, chanframento, soldadura, apropriado, inspeção, e testes, todos realizados em condições controladas.

Vantagens da fabricação de bobinas de tubos

- Melhor controle de qualidade: A fabricação em um ambiente controlado garante precisão e adesão aos padrões.

- Eficiência de custos: Reduz os custos de mão-de-obra no local e minimiza erros durante a instalação.

- Economia de tempo: A pré-fabricação permite fluxos de trabalho paralelos, Agendadores do projeto de encurtamento.

- Segurança: Limita a soldagem no local e o manuseio de componentes pesados, reduzindo riscos.

- Modularidade: Facilita o transporte e a instalação mais fáceis de sistemas complexos.

Desafios

- Logística: O transporte de grandes carretéis requer um planejamento cuidadoso para evitar danos.

- Compatibilidade de materiais: Garantir que todos os componentes sejam compatíveis com o fluido do processo e as condições operacionais.

- Precisão dimensional: Medições precisas são críticas para evitar incompatibilidades durante a instalação de campo.

2. Parâmetros -chave na fabricação de bobinas de tubo

Para garantir o sucesso da fabricação de bobinas de tubulação, Vários parâmetros devem ser cuidadosamente controlados. Esses parâmetros influenciam a qualidade, durabilidade, e funcionalidade do carretel final. Abaixo está uma tabela detalhada resumindo os parâmetros críticos, seguido de explicações de seu significado.

Mesa 1: Parâmetros -chave na fabricação de bobinas de tubo

| Parâmetro | Descrição | Valores/padrões típicos | Impacto na fabricação |

|---|---|---|---|

| Diâmetro do tubo | Diâmetro nominal do tubo (NPS ou DN) | 1/2”Para 48” (NPS), DN15 a DN1200 | Determina o tamanho do bobo, peso, e requisitos de soldagem. |

| Espessura de parede | Espessura da parede do tubo (Cronograma ou mm) | SCH 10, 40, 80, 160; 2–50 mm | Afeta a classificação de pressão, dificuldade de soldagem, e custos de material. |

| Tipo de material | Material do tubo e componentes | Aço carbono, aço inoxidável, Liga de aço, etc. | Impactos resistência à corrosão, força, e soldabilidade. |

| Critérios de imperfeição de solda | Limites aceitáveis para imperfeições de solda (por exemplo., porosidade, rachaduras) | ASME B31.3, API 1104, ISO 5817 | Garante integridade estrutural e conformidade com os padrões. |

| Ângulo de chanfro | Ângulo de preparação final do tubo para soldagem | 30° –37,5 ° (normalmente 37,5 ° para v-groove) | Afeta a penetração e força da solda. |

| Processo de Soldagem | Tipo de soldagem usada (por exemplo., GTAW, SMAW, GMAW) | TIG, MEU, Grudar, Arco submerso | Determina a qualidade da solda, velocidade, e custo. |

| Tolerância de ajuste | Precisão de alinhamento dos componentes antes da soldagem | ± 1–2 mm (dependendo do padrão) | Garante o alinhamento da articulação adequado e minimiza as tensões. |

| Pressão de teste hidrostático | Pressão aplicada durante o teste para garantir a integridade | 1.5x Pressão de projeto (ASME B31.3) | Verifica a integridade do spool em condições de operação. |

| Acabamento de superfície | Tratamento de superfície (por exemplo., decapagem, passivação, Revestimento) | RA 0,8-3,2 µm (Para aço inoxidável) | Impactos resistência à corrosão e características de fluxo de fluidos. |

| Tolerância Dimensional | Desvio permitido nas dimensões do carretel | ± 3 mm para comprimento, ± 1,5 mm para alinhamento | Garante a compatibilidade com a instalação de campo. |

| Tratamento térmico | Tratamento térmico pós-soldagem (PWHT) requisitos | 600–700 ° C para aço carbono (se necessário) | Reduz as tensões residuais e melhora a durabilidade da solda. |

| Teste não destrutivo (NDT) | Métodos para detectar defeitos (por exemplo., RT, UT, PT, MT) | Radiografia, Ultra-sônico, Penetrante de corante, Partícula magnética | Garante a integridade da solda e do material sem danificar o carretel. |

| Peso da bobina | Peso total do carretel fabricado | 10 kg para várias toneladas | Afeta os requisitos de transporte e elevação. |

Explicação dos principais parâmetros

- Diâmetro do tubo e espessura da parede: O diâmetro do tubo e a espessura da parede são críticos para determinar a capacidade do bolo de lidar com a pressão, taxa de fluxo, e cargas estruturais. Por exemplo, Agenda 80 Os tubos têm paredes mais grossas do que o cronograma 40, tornando-os adequados para aplicações de alta pressão, mas aumentando os custos de material e fabricação.

- Consideração científica: O estresse do aro (p) em um tubo sob pressão é calculado usando a fórmula:

S = (P · d) / (2t)

Onde

Pé a pressão interna,Dé o diâmetro externo, eté a espessura da parede. A seleção da espessura apropriada garante que o carretel possa suportar tensões operacionais sem falha. - Tipo de material: Materiais comuns incluem aço carbono (por exemplo., ASTM A106), aço inoxidável (por exemplo., 304/316), e aços de liga (por exemplo., P91 para aplicações de alta temperatura). A seleção de material depende do fluido do processo, temperatura, e ambiente de corrosão.

- Consideração científica: Propriedades do material, como força de escoamento, Expansão térmica, e a resistência à corrosão deve ser analisada. Por exemplo, O aço inoxidável é preferido em ambientes corrosivos devido ao seu alto teor de cromo, que forma uma camada de óxido passivo.

- Critérios de imperfeição de solda: Imperfeições de solda (por exemplo., porosidade, falta de fusão) são avaliados usando padrões como ASME B31.3 ou ISO 5817. As imperfeições devem estar dentro dos limites aceitáveis para garantir a integridade estrutural.

- Consideração científica: As imperfeições de solda podem atuar como concentradores de estresse, reduzindo a vida de fadiga do bobo. Teste não destrutivo (NDT) Métodos como radiografia e teste ultrassônico são usados para detectar defeitos de subsuperfície.

- Ângulo chanfrado e tolerância: O chanfro adequado garante a penetração adequada da solda, Enquanto as tolerâncias apertadas reduzem o desalinhamento e as tensões residuais. As juntas desalinhadas podem levar a concentrações de estresse e falha prematura.

- Consideração científica: O ângulo de chanfro afeta a dinâmica do pool de solda e a zona afetada pelo calor (FAÇA). A 37,5 ° V-groove é padrão para soldas de bunda, Balanceamento de penetração e uso de material de enchimento.

- Processo de Soldagem: Processos comuns de soldagem incluem soldagem a gás de tungstênio (GTAW / Turn) Para soldas de alta precisão, Soldagem de arco de metal a gás (Gmaw/mig) Para uma produção mais rápida, e soldagem de arco de metal blindado (Smaw/stick) para reparos de campo.

- Consideração científica: A escolha do processo de soldagem afeta a entrada de calor, que influencia a microestrutura do HAZ. Por exemplo, Gtaw produz um HAZ menor, reduzindo o risco de rachaduras em materiais de alta liga.

- Teste hidrostático: O teste hidrostático verifica a capacidade do carretel de suportar a pressão de design. A pressão do teste é normalmente 1.5 vezes a pressão do projeto, Conforme ASME B31.3.

- Consideração científica: O teste garante que nenhum vazamento ou deformações ocorra sob pressão, validando a integridade de soldas e materiais.

- Acabamento superficial e tratamento térmico: O acabamento da superfície é crítico em indústrias como produtos farmacêuticos, onde superfícies lisas (Valores baixos de AR) Evite o crescimento bacteriano. Tratamento térmico pós-soldagem (PWHT) reduz as tensões residuais em soldas, particularmente para bobinas de paredes grossas ou de alta liga.

- Consideração científica: PWHT altera a microestrutura da solda e Haz, Melhorando a tenacidade e reduzindo o risco de rachadura de corrosão ao estresse.

3. Análise científica e técnica do processo

A fabricação de bobinas de tubulação é um processo multidisciplinar que integra a ciência dos materiais, Engenharia Mecânica, e controle de qualidade. Abaixo está uma análise detalhada dos princípios científicos e considerações técnicas envolvidas.

3.1 Considerações sobre ciências materiais

A seleção de materiais é acionada pelas condições operacionais do sistema de tubulação, incluindo temperatura, pressão, e corrosividade do fluido. As principais propriedades do material incluem:

- Força de escoamento e resistência à tração: Determina a capacidade do tubo de suportar pressão interna e cargas externas.

- Condutividade térmica e expansão: Crítico para aplicações de alta temperatura, onde a expansão térmica pode causar desalinhamento ou estresse.

- Resistência à corrosão: Essencial para fluidos como água do mar, ácidos, ou hidrocarbonetos. Por exemplo, Aço inoxidável 316L é usado em ambientes marítimos devido ao seu conteúdo de molibdênio, o que aumenta a resistência ao pitting.

Exemplo de cálculo

Para um tubulação de aço carbono (ASTM A106 Gr. B) com um diâmetro de 12 polegadas (304.8 mm), espessura da parede de 10 mm, e pressão interna de 50 Barra (5 MPa), O estresse do aro é:

A força de escoamento de A106 gr. B é aproximadamente 240 MPa, fornecendo um fator de segurança de:

Isso indica que o tubo é adequado para o aplicativo, Como fator de segurança > 2 é normalmente necessário.

3.2 Ciência da soldagem

A soldagem é a espinha dorsal da fabricação de bobinas de tubo, e sua qualidade afeta diretamente o desempenho do bolo. As principais considerações científicas incluem:

- Entrada de calor: A entrada excessiva de calor pode causar crescimento de grãos no HAZ, reduzindo a resistência. Entrada de calor (Q) é calculado como:

Q = (Tensão · Corrente · 60) / Velocidade de soldagem (mm/min)

- Imperfeições de solda: Porosidade, inclusões, e rachaduras podem comprometer a integridade da solda. Estes são minimizados através da seleção de gás de blindagem adequada, Escolha do eletrodo, e habilidade do soldador.

- Tensões residuais: A soldagem induz tensões residuais devido à expansão térmica e contração. PWHT ou resfriamento controlado pode mitigar essas tensões.

3.3 Dinâmica de fluidos e design de tubo

As características de fluxo interno do bolo afetam seu desempenho no serviço. As principais considerações incluem:

- Queda de pressão: Determinado por diâmetro do tubo, comprimento, e rugosidade da superfície. A equação de Darcy-Weisbach é usada para calcular a queda de pressão:

ΔP = f · (eu / D) · (P V² / 2)

Onde

fé o fator de atrito,Lé o comprimento do tubo,Dé o diâmetro,ρé a densidade do fluido, eVé a velocidade. - Regime de fluxo: O fluxo laminar ou turbulento afeta as taxas de queda de pressão e erosão. Para fluidos de alta velocidade, superfícies mais suaves (por exemplo., Aço inoxidável eletropolizado) são preferidos para reduzir a turbulência.

3.4 Integridade Estrutural

O bobo deve suportar a pressão interna, Cargas externas (por exemplo., vento, sísmico), e expansão térmica. Análise de Elementos Finitos (FEA) é frequentemente usado para simular tensões e garantir que o carretel atenda aos requisitos de projeto. Por exemplo, ASME B31.3 fornece diretrizes para calcular tensões permitidas com base em propriedades do material e condições operacionais.

4. Seleção de materiais e seu impacto

A seleção de material é um aspecto crítico da fabricação de bobinas de tubo, Como isso afeta o custo, durabilidade, e desempenho. Abaixo está uma tabela resumindo materiais comuns e suas aplicações.

Mesa 2: Materiais comuns para fabricação de bobinas de tubos

| Material | Padrão | Aplicações | vantagens | Limitações |

|---|---|---|---|---|

| Aço de carbono (A106 Gr. B) | ASTM A106 | Petróleo e gás, água, vapor | Econômico, alta resistência | Suscetível à corrosão |

| Aço inoxidável (304/316) | ASTM A312 | Químico, farmacêutico, marinho | Resistente à corrosão, durável | Custo mais alto, resistência inferior ao aço carbono |

| Aço de liga (P91, P22) | ASTM A335 | Usinas de alta temperatura | Força de alta temperatura, resistência à fluência | Caro, requer pwht |

| Aço inoxidável duplex | ASTM A790 | Petróleo e gás offshore, ambientes corrosivos | Força elevada, excelente resistência à corrosão | Soldagem complexa, alto custo |

| PVC/CPVC | ASTM D1785 | Tratamento de água, sistemas de baixa pressão | Leve, resistente à corrosão | Limitado a baixas temperaturas e pressões |

Considerações científicas

- Corrosão: A taxa de corrosão depende da química do fluido e propriedades do material. Por exemplo, Aço inoxidável 316L tem uma taxa de corrosão de <0.1 mm/ano em água do mar, comparado com >1 mm/ano para aço carbono.

- Expansão térmica: Materiais como aço inoxidável têm maiores coeficientes de expansão térmica (por exemplo., 16 µm/m · k para 316 SS vs.. 12 µm/m · k para aço carbono), exigindo juntas de expansão ou suportes flexíveis em sistemas de alta temperatura.

- Soldabilidade: Materiais de alta liga como o aço inoxidável duplex requerem controle preciso dos parâmetros de soldagem para evitar desequilíbrios de fase (por exemplo., relação ferrita-austenita).

5. Técnicas e equipamentos de fabricação

O processo de fabricação envolve várias etapas, cada um exigindo equipamentos e técnicas especializadas. Abaixo está uma visão geral dos principais estágios e ferramentas.

5.1 Corte e chanfro

- Processo: Os tubos são cortados em comprimento e chanfrados para se preparar para a soldagem. Métodos comuns incluem corte de plasma, Corte de oxi-combustível, e corte mecânico.

- Equipamento: Máquinas de corte de tubos CNC, Máquinas.

- Consideração científica: O corte preciso garante precisão dimensional, Enquanto o chanfro adequado facilita a penetração da solda. Por exemplo, Um ângulo de chanfro de 37,5 ° é padrão para soldas em V-Groove para equilibrar a penetração e o uso do material de enchimento.

5.2 Soldagem

- Processo: Os componentes são unidos usando processos de soldagem como GTAW, GMAW, ou SMAW. Os sistemas de soldagem automatizados são cada vez mais usados para consistência.

- Equipamento: Máquinas de soldagem orbital, Soldadores tig/mig, Posicionadores de soldagem.

- Consideração científica: A qualidade da solda depende de parâmetros como a corrente, tensão, e velocidade de viagem. Por exemplo, GTAW com baixa entrada de calor é preferido para o aço inoxidável para minimizar a distorção.

5.3 Montagem e ajuste

- Processo: Os componentes estão alinhados e fixados antes da soldagem para garantir a ajuste adequada.

- Equipamento: Grampos de alinhamento de tubo, gabaritos, e acessórios.

- Consideração científica: O desalinhamento pode induzir tensões residuais, reduzindo a vida de fadiga. As tolerâncias de ± 1–2 mm são normalmente necessárias.

5.4 Inspeção e teste

- Processo: Teste não destrutivo (NDT) Métodos como radiografia (RT), testes de ultra-som (UT), e teste de penetrante de corante (PT) são usados para verificar a qualidade da solda. O teste hidrostático ou pneumático garante a força de vazamento.

- Equipamento: Máquinas de raios-X, Detectores de falhas ultrassônicas, Platas de teste de pressão.

- Consideração científica: Métodos NDT detectam defeitos como rachaduras ou porosidade, que pode atuar como concentradores de estresse. Testes hidrostáticos valida a capacidade do bolo de suportar a pressão de design.

6. Controle de qualidade e padrões

O controle de qualidade é fundamental na fabricação de bobinas de tubos para garantir a conformidade com os padrões do setor e as especificações do projeto. Os principais padrões incluem:

- ASME B31.3: Tubulação de processo, design de governo, fabricação, e testes.

- API 1104: Soldagem de oleodutos e instalações relacionadas.

- ISO 5817: Níveis de qualidade para imperfeições de solda.

- Normas ASTM: Especificações do material (por exemplo., A106, A312).

Medidas de controle de qualidade

- Inspeção de materiais: Verifique os certificados de materiais e execute análises químicas para garantir a conformidade com as especificações.

- Avaliação de imperfeição de solda: Use NDT para detectar defeitos e garantir que as soldas atendam aos critérios de aceitação.

- Verificações dimensionais: Meça as dimensões do bolo para garantir a conformidade com as tolerâncias.

- Teste de pressão: Realizar testes hidrostáticos ou pneumáticos para verificar a integridade.

- Documentação: Manter registros de certificados de materiais, mapas de solda, e relatórios de teste para rastreabilidade.

Consideração científica: Controle de processo estatístico (CEP) pode ser usado para monitorar a qualidade da fabricação. Por exemplo, Os gráficos de controle podem rastrear taxas de imperfeição de solda, garantindo que eles permaneçam dentro dos limites aceitáveis.

7. Considerações de otimização e eficiência

Para maximizar a eficiência da fabricação de bobinas de tubos, Várias estratégias podem ser empregadas:

- Automação: Use máquinas de corte CNC e sistemas de soldagem automatizados para melhorar a precisão e reduzir os custos de mão -de -obra.

- Fabricação enxuta: Implementar princípios enxutos para minimizar o desperdício, como otimizar o uso do material e reduzir o retrabalho.

- Design modular: Bobina de design para minimizar as soldas de campo, reduzindo o trabalho e os custos no local.

- Ferramentas digitais: Use a modelagem de informações de construção (Bim) e 3D CAD Software para planejar e visualizar designs de spool, Garantir a compatibilidade com as condições de campo.

- Gestão da cadeia de abastecimento: Garanta a entrega oportuna de materiais para evitar atrasos na produção.

Consideração científica: A otimização pode ser modelada usando técnicas de pesquisa de operações, como programação linear, para minimizar os custos enquanto atende às restrições do projeto. Por exemplo, A função objetiva pode minimizar o custo total de fabricação:

Onde Cm é um custo material, Cl é o custo da mão -de -obra, e Ct é custo de transporte, sujeito a restrições como prazos de entrega e padrões de qualidade.

8. Estudos de caso e aplicações práticas

Estudo de caso 1: Refinaria de petróleo e gás

Um projeto de refinaria necessário 500 bobinas de tubo para uma unidade de processamento de petróleo bruto. Os carretéis foram fabricados usando aço carbono (A106 Gr. B) com diâmetros variando de 4 ”a 24” e cronograma de 40 a 80 espessuras de parede. Os principais desafios incluídos:

- Corrosão: O petróleo bruto continha compostos de enxofre, exigindo revestimentos internos.

- Tolerâncias apertadas: Bobinas tiveram que se alinhar com o equipamento existente, exigindo ± 1 mm de precisão dimensional.

- Agenda: A linha do tempo do projeto exigia fabricação paralela de múltiplos carretéis.

Solução

- Utilizou soldagem automatizada de GTAW para garantir soldas de alta qualidade.

- Teste radiográfico implementado (RT) Para todas as soldas críticas.

- Empregado BIM para coordenar projetos de bobinas com condições de campo.

Resultado

O projeto foi concluído a tempo, com zero vazamentos durante os testes hidrostáticos e conformidade total com ASME B31.3.

Estudo de caso 2: Planta farmacêutica

Uma planta farmacêutica exigia aço inoxidável (316eu) carretéis para um sistema de água estéril. Os principais requisitos incluídos:

-

- Acabamento de superfície: Ra < 0.8 µm para evitar o crescimento bacteriano.

- Limpeza: Sem contaminação durante a fabricação.

- Qualidade da solda: 100% Inspeção radiográfica para soldas.

Solução

- Soldagem orbital GTAW usada para consistente, soldas de alta qualidade.

- Realizado eletropolismo para alcançar o acabamento superficial necessário.

- Realizado passivação para aumentar a resistência à corrosão.

Resultado

Os carretéis atendiam aos requisitos rigorosos da FDA, Garantir a conformidade com boas práticas de fabricação (GMP).

A fabricação de bobinas de tubo é um complexo, Processo multidisciplinar que requer uma consideração cuidadosa dos materiais, técnicas de soldagem, controle de qualidade, e estratégias de otimização. A aderir aos padrões da indústria como ASME B31.3 e empregar técnicas avançadas de fabricação, Os fabricantes podem produzir carretéis de alta qualidade que atendem às demandas de indústrias como petróleo e gás, petroquímico, e farmacêuticos. Os principais parâmetros descritos nas tabelas - diâmetro do tubo, espessura de parede, Tipo de material, qualidade de solda, e requisitos de teste - forma a espinha dorsal do processo de fabricação, Garantir a integridade estrutural e a confiabilidade operacional.

Palavras -chave primárias:

Fabricação de bobinas de tubo

Fabricação de carretel de tubulação

Sistemas de tubulação pré -fabricados

Conjunto de bobinas de tubo

Fabricação de tubos industriais

Palavras -chave técnicas:

Técnicas de soldagem de tubos

Teste não destrutivo (NDT) para tubulação

Testes hidrostáticos para bobinas de tubos

ASME B31.3 Conformidade

Padrões de imperfeição de solda

Palavras-chave relacionadas ao material:

Carretels de tubo de aço carbono

Fabricação de tubulação de aço inoxidável

tubo de aço-liga carretéis

Tubulação de aço inoxidável duplex

Fabricação de carretel de tubos de PVC

Palavras-chave específicas do setor:

Fabricação de tubulação de óleo e gás

Pobilos de tubos petroquímicos

Sistemas de tubulação farmacêutica

Fabricação de tubos de usina

Soluções de tubulação de tratamento de água

Palavras -chave de processo e equipamento:

Corte de tubo CNC

Soldagem orbital para bobinas