Seção oca estrutural quadrada revestida de zinco (SHS)

dezembro 2, 2025

Tubo de aço composto revestido com liga bimetálica: Análise de materiais de tubos internos e externos

dezembro 9, 2025A Fusão de Necessidade e Economia: Tubo de aço composto revestido com liga bimetálica resistente à corrosão da Abtersteel

O desafio fundamental no projeto de sistemas de tubulação para o setor de energia, químico, e metalúrgico reside em navegar por uma contradição inerente: a necessidade de materiais que possuam simultaneamente alta integridade estrutural e capacidade de contenção de pressão - normalmente satisfeita por robustos, aço carbono econômico - ao mesmo tempo que oferece resistência absoluta a agentes químicos extremamente agressivos, temperaturas altas, e ambientes corrosivos complexos – um domínio reservado para, materiais altamente ligados, como aços inoxidáveis e superligas à base de níquel. Soluções tradicionais forçaram uma escolha difícil: ou utilizar dispendioso sólido corrosão-tubulação resistente, aceitando as enormes despesas de capital e a resistência mecânica frequentemente inferior do material, ou confiar em revestimentos não metálicos, que são altamente suscetíveis a danos mecânicos, falha no ciclo térmico, e desgaste abrasivo. O desenvolvimento e comercialização bem-sucedidos da Abtersteel do Tubo de aço composto revestido com liga bimetálica resistente à corrosão representa uma mudança de paradigma tecnológico, resolvendo esta contradição através de ligação metalúrgica avançada que integra perfeitamente a resistência estrutural do revestimento externo de aço carbono com o superior, resistência química personalizada de um revestimento interno - seja um aço inoxidável com ultrabaixo carbono ou um avançado SHS liga à base de níquel. Essa abordagem integrada oferece desempenho verificado por uma fração do custo, tornando soluções de materiais anteriormente proibitivamente caras economicamente viáveis para implantação industrial em grande escala, alcançar poupanças de custos tão drásticas como dois terços para sistemas de aço inoxidável e uma surpreendente um sexto para sistemas de liga à base de níquel em comparação com suas contrapartes sólidas.

1. O Imperativo Econômico e a Solução Metalúrgica: Uma filosofia de design integrado

A principal inovação subjacente à tubulação composta da Abtersteel é a realização de um verdadeira ligação metalúrgica entre o revestimento e o tubo de aço externo. Este não é um mero ajuste mecânico ou uma camada adesiva química; é permanente, junta interdifundida que garante que o revestimento e o tubo atuem como um único, componente estruturalmente unificado. Esta distinção é crítica porque elimina o risco de colapso do revestimento, flambagem, ou separação térmica durante rápidas flutuações de temperatura e pressão - modos de falha comuns em sistemas ligados não metalurgicamente. A estrutura composta aproveita fundamentalmente as melhores características de ambos os materiais: a camada externa (normalmente de alta resistência, baixo custo $\text{A}106$ ou $\text{A}335$ aço de carbono) lida com a grande maioria da pressão e cargas mecânicas externas, enquanto o revestimento interno fino (o caro, liga especial) fornece o completo, barreira impermeável contra o fluido corrosivo do processo.

O génio estratégico reside no resultado económico: porque a integridade da pressão é derivada da espessura, aço externo de baixo custo, a barreira interna contra corrosão pode ser significativamente mais fina do que um tubo de liga sólida projetado para suportar a mesma pressão. Esta distribuição otimizada de materiais é a fonte da profunda vantagem de custo. A Abtersteel concentrou seus esforços de desenvolvimento em duas tecnologias distintas de revestimento para cobrir todo o espectro de desafios de corrosão industrial, reconhecendo que nenhuma liga é ideal para todos os ambientes. A primeira solução visa, ainda agressivo, processos químicos que exigem resistência robusta do aço inoxidável, enquanto o segundo visa os mais extremos, ambientes químicos de alta temperatura onde apenas superligas à base de níquel podem sobreviver.

2. Tubos revestidos de aço inoxidável: A defesa contra corrosão intergranular (Foco em carbono ultrabaixo)

Para a maioria das aplicações corrosivas nas indústrias petroquímica e química – onde o meio do processo pode envolver ácidos, soluções cáusticas, ou cloretos em temperaturas moderadas - aço inoxidável (SS) oferece a resistência necessária. No entanto, aços inoxidáveis austeníticos padrão, particularmente aqueles usados em sistemas de tubos soldados, possuir um Aquiles fundamental’ salto: Corrosão intergranular (CIG).

O IGC é um programa localizado, mecanismo de falha catastrófica acionado quando SS padrão (como $304$ ou $316$) está exposto a temperaturas entre $450^{\circ}\text{C}$ e $850^{\circ}\text{C}$—uma faixa comumente encontrada durante a soldagem ou tratamentos térmicos subsequentes de alívio de tensão necessários para o revestimento externo espesso de aço carbono. Nesta zona de temperatura sensibilizada, átomos de carbono dentro da matriz de aço inoxidável migram para os limites dos grãos e precipitam como Carbonetos de Cromo ($\text{Cr}_{23}\text{C}_{6}$). Esta precipitação consome cromo localmente, resultando em um zona esgotada em cromo imediatamente adjacente aos limites dos grãos. Como o cromo é o elemento responsável pela passividade do aço inoxidável (sua camada protetora de óxido), os limites dos grãos tornam-se caminhos vulneráveis para ataques corrosivos, levando ao rápido, penetração profunda de corrosão e eventual falha estrutural, mesmo em ambientes levemente agressivos.

A mitigação tecnológica da Abtersteel concentra-se na fonte: o uso de Carbono ultrabaixo (Grau L) Aço inoxidável (tal como $\text{TP}304\text{L}$ ou $\text{TP}316\text{L}$) para o forro. Controlando rigorosamente o teor de carbono abaixo $0.03\%$ (muitas vezes visando valores ainda mais baixos), o material efetivamente impede o processo de sensibilização. Simplesmente não há carbono suficiente disponível na matriz para formar os prejudiciais carbonetos de cromo, garantindo que a concentração de cromo essencial permaneça uniforme nos limites dos grãos. Esta restrição química crítica garante que o revestimento interno retenha toda a sua, resistência intrínseca à corrosão intergranular depois o inevitável ciclo térmico associado ao processo de ligação metalúrgica e a necessária soldagem do revestimento externo de aço carbono durante a fabricação e instalação do tubo. Este foco na pureza química do material do revestimento garante que o tubo composto acabado mantenha a resistência à corrosão esperada, validando a integridade estrutural de todo o sistema e fornecendo uma relação custo-desempenho verificada de aproximadamente $1/3$ o custo da tubulação sólida de aço inoxidável.

3. Tubos revestidos de liga à base de níquel: Conquistando Ambientes Extremos (Tecnologia SHS e Estresse Térmico)

Para ambientes que excedem as capacidades de resistência química ou térmica até mesmo dos aços inoxidáveis mais sofisticados, como ácidos redutores de alta concentração (por exemplo., ácido clorídrico ou sulfúrico), meios contendo altas concentrações de cloretos em temperaturas elevadas, ou gás de combustão extremamente quente contendo compostos de enxofre e nitrogênio - a solução deve girar para Superligas à base de níquel. Essas ligas, Rico em níquel, cromo, e molibdênio (por exemplo., o $\text{CrMoFe}$ família), possuem resistência incomparável à corrosão, corrosão intersticial, corrosão sob tensão (CCS), e, criticamente, estabilidade superior em altas temperaturas.

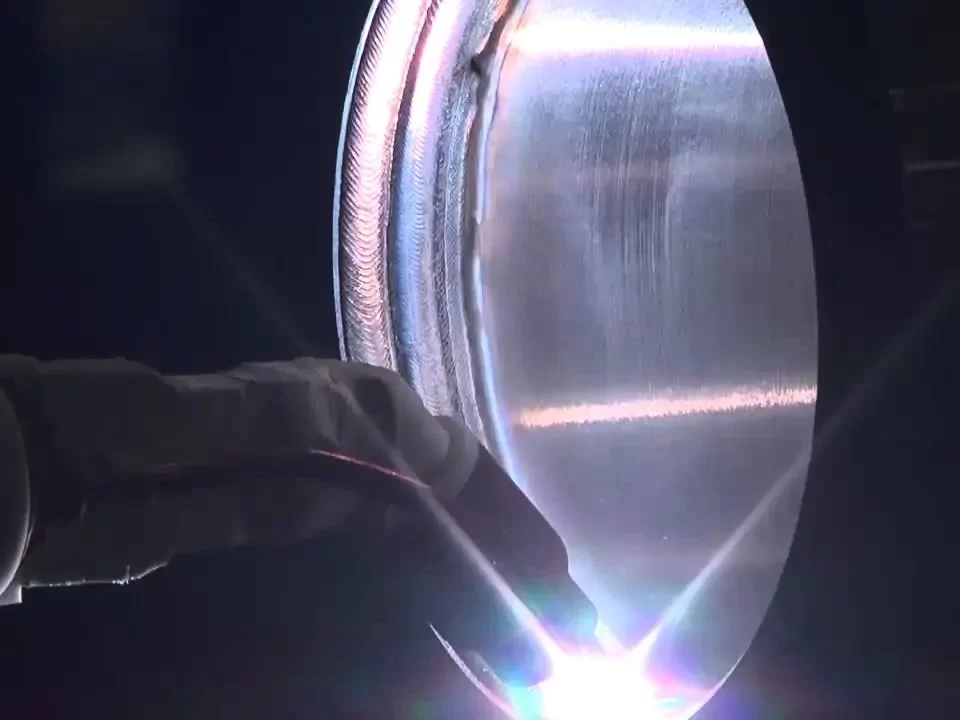

As demandas desses ambientes – comuns no hidroprocessamento, unidades de recuperação de enxofre, e reatores químicos especializados - justificam o prêmio de preço cinco vezes maior das ligas de níquel em relação ao aço inoxidável. O desafio, Contudo, é que o tubo de liga sólida de níquel é astronomicamente caro, tornando sistemas de grande escala economicamente insustentáveis. Tecnologia avançada de revestimento da Abtersteel, utilizando implicitamente métodos como Síntese autopropagada de alta temperatura (SHS) ou técnicas similares de ligação explosiva/difusão controlada para alcançar o ligação metalúrgica, fornece um caminho para utilizar este material superior de maneira econômica.

A justificativa técnica para a escolha das ligas de níquel vai muito além da simples resistência à corrosão.:

-

Resistência Química a Altas Temperaturas: As ligas de níquel apresentam excepcional resistência a oxidação, sulfetação, nitretação, e carburização em temperaturas bem acima $600^{\circ}\text{C}$, modos de falha que degradam rapidamente o aço inoxidável.

-

Excelente soldabilidade: Ao contrário de alguns aços de alta resistência, ligas de níquel mantêm boa soldabilidade, simplificando o processo de criação da estrutura composta final.

-

Estabilidade Térmica Crucial: Um grande benefício de engenharia que a Abtersteel explora é o fato de que as ligas à base de níquel possuem um coeficiente de expansão térmica que é notavelmente próximo daquela da camada externa de aço carbono. Esta semelhança é uma vantagem mecânica absoluta durante o processo de colagem e durante toda a vida operacional do tubo. Quando o tubo aquece e esfria, a incompatibilidade mínima de tensão térmica entre o revestimento interno e o revestimento externo evita as altas tensões que podem levar a rachaduras, delaminação, ou flambagem do revestimento – um modo de falha particularmente relevante em processos industriais de ciclo térmico. Esta superioridade combinada – resistência à corrosão incomparável aliada à compatibilidade térmica – justifica o custo do material bruto do revestimento e, quando fabricado usando o método Abtersteel, resulta em uma impressionante economia de custos um sexto o preço de um tubo de liga sólida de níquel.

4. Integridade de Fabricação, Garantia de desempenho, e compensações econômicas

Toda a validade comercial e estrutural do tubo compósito bimetálico repousa na integridade da ligação metalúrgica. O engenheiro estrutural deve ter certeza absoluta de que o revestimento não se separará do revestimento externo sob o efeito axial combinado., aro, e tensões térmicas do serviço operacional. O processo de fabricação da Abtersteel incorpora métricas rigorosas de controle de qualidade para verificar esta ligação:

-

Teste de resistência de ligação: As amostras são rotineiramente submetidas a teste de resistência ao cisalhamento para garantir que a interface de ligação metalúrgica exceda a resistência mínima exigida, frequentemente testando o mecanismo de falha para garantir que ela ocorra dentro do material de base mais fraco, em vez da própria linha de ligação.

-

Teste não destrutivo (NDT): Cada comprimento de tubo composto é submetido a uma pressão de corpo inteiro Teste ultrassônico (UT). O processo UT verifica a continuidade da linha de ligação ao longo de todo o comprimento e circunferência, sinalizando quaisquer áreas minúsculas de delaminação ou falta de fusão, garantindo tolerância zero para imperfeições de ligação.

-

Testes de Pressão e Mecânicos: O tubo composto final é submetido a testes hidrostáticos e mecânicos padrão, confirmando que o desempenho estrutural do revestimento externo de aço carbono atende aos códigos estruturais relevantes (por exemplo., ASME B31.3), enquanto o revestimento permanece estruturalmente preso e descomprometido.

A decisão econômica entre as duas linhas de produtos - Revestido com Aço Inoxidável vs.. Revestido com liga à base de níquel – é uma compensação calculada com base na severidade do ambiente de serviço. Se o processo for corrosivo, mas a temperatura for moderada e os níveis de cloreto forem controláveis, o Tubo revestido de aço inoxidável fornece a solução mais econômica (1/3 custo), fornecendo resistência suficiente sem o custo mais alto do níquel. No entanto, quando o ambiente é conhecido por induzir corrosão em alta temperatura, $\text{SCC}$, ou oxidação rápida, a única opção economicamente viável para uma longa vida útil é a Tubo revestido de liga à base de níquel, onde o alto custo inicial do material do revestimento é amortizado pelo $1/6$ custo de fabricação e décadas de garantia, serviço ininterrupto. Esta oferta de materiais personalizados garante que o cliente receba o nível mínimo necessário de resistência à corrosão sem pagar por materiais estruturalmente redundantes.

| Recurso | Tubo revestido de aço inoxidável (Grau representativo: 316eu) | Tubo revestido de liga à base de Ni (Grau representativo: Liga NiCrMoFe) |

| Material do tubo externo | Aço de carbono (por exemplo., $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}11$) | Aço de carbono (por exemplo., $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}22$) |

| Material do forro interno | Aço inoxidável austenítico de carbono ultrabaixo ($\text{L}$-Grau) | Liga de Níquel-Cromo-Molibdênio-Ferro (Superliga) |

| Método de colagem | Ligação Metalúrgica (Difusão/Explosão/Revestimento de Rolo) | Ligação Metalúrgica Avançada (por exemplo., SHS ou processo similar) |

| Foco Primário de Corrosão | Corrosão Intergranular e corrosão geral por ácido/cloreto | Oxidação/sulfidação em alta temperatura, Pitting, $\text{SCC}$ |

| Vantagem do Key Liner | Ultra-baixo $\text{C}$ o conteúdo evita a sensibilização/depleção de Cr | Superior $\text{T}$ estabilidade e baixa incompatibilidade de expansão térmica |

| Taxa de economia de custos | $\approx 1/3$ o custo do tubo SS sólido | $\approx 1/6$ o custo do sólido $\text{Ni}$-Tubo de liga |

| Padrão Aplicável | Baseado em $\text{ASTM} \text{ A}264/\text{A}263$ (Conceitos de placas revestidas) | Personalizado $\text{API}/\text{ASME}$ especificações para revestimento avançado |

| Composição Química do Forro (Exemplo representativo: 316eu & Por liga) | 316eu (Máx./Alcance) | Liga NiCrMoFe (Faixa Aproximada) |

| Carbono (C) | $\leq 0.03\%$ (Crucial para $\text{IGC}$ defesa) | $\leq 0.08\%$ |

| Crómio (CR) | $16.0\% – 18.0\%$ | $20.0\% – 23.0\%$ |

| Níquel (Ni) | $10.0\% – 14.0\%$ | $\text{Balance}$ ($\sim 58.0\% – 65.0\%$) |

| Molibdênio (Mo) | $2.0\% – 3.0\%$ | $8.0\% – 10.0\%$ |

| Ferro (Fe) | $\text{Balance}$ | $2.5\% – 7.0\%$ |

| Outros elementos | $\text{P, S, Si}$ controlada | $\text{Nb, W}$ para reforço/resistência à corrosão |

| Visão geral do desempenho e do aplicativo | Forrado em aço inoxidável (SS) | Revestido com liga à base de níquel (Por liga) |

| Requisitos de resistência à tração | Governado pelo Aço Exterior (por exemplo., $\text{A}106$) | Governado pelo Aço Exterior (por exemplo., $\text{A}106$) |

| Requisição de Tratamento Térmico. | $\text{PWHT}$ aplicado ao aço externo; O forro deve resistir à sensibilização | $\text{PWHT}$ aplicado ao aço externo; O forro resiste à degradação térmica |

| Aplicação Típica | Processamento químico, serviço levemente azedo, tratamento de água | HF/H${2}\text{SO}{4}$ serviço, reatores de alta temperatura, gás ácido severo |

| Características principais | Altamente econômico; excelente $\text{IGC}$ resistência | Corrosão extrema/alta $\text{T}$ resistência; estabilidade térmica superior |

| Espessura do revestimento | Minimizado para otimização de custos ($\sim 2.5 \text{ mm}$ Para $5 \text{ mm}$ típico) | Minimizado para otimização de custos ($\sim 2.0 \text{ mm}$ Para $4 \text{ mm}$ típico) |

| Tolerância de Espessura | Governado por $\text{OD}$ do tubo externo, $\pm 0.75\%$ de $\text{OD}$ (Padrão de tubo) | Espessura do revestimento controlada para $\pm 10\%$ de espessura nominal do revestimento |

6. O Imperativo Logístico: Soldagem em campo, Integridade Conjunta, e o desafio da união de metais diferentes

A transição do tubo composto bimetálico de um componente de material de alto desempenho para um sistema de tubulação operacional totalmente realizado introduz uma nova, desafio crítico de engenharia que deve ser enfrentado com o mesmo rigor metalúrgico aplicado à sua fabricação: a complexidade de soldagem em campo e integridade das juntas. Um tubo composto é tão eficaz quanto o seu ponto mais fraco, e essa fraqueza é invariavelmente a junta onde a barreira contínua contra corrosão do revestimento é interrompida. O processo de instalação exige procedimentos especializados que mantenham simultaneamente a resistência estrutural da camada externa de aço carbono, evitar sensibilização ou danos térmicos ao revestimento interno da liga, e restabelecer a barreira química em toda a interface conjunta, muitas vezes exigindo técnicas precisas de soldagem de metais diferentes e o uso de componentes de transição especializados.

Restabelecendo a barreira contra corrosão na junta

Quando um tubo composto é cortado e preparado para união, o revestimento de liga altamente resistente fica necessariamente exposto na face final. Se as seções do tubo fossem simplesmente soldadas de topo usando um procedimento padrão de aço carbono, o meio corrosivo teria acesso direto ao aço externo desprotegido, levando à falha catastrófica de todo o sistema do interior. Assim sendo, o processo de união é uma operação meticulosamente controlada em duas etapas.

Primeiro, o grosso, O invólucro externo de aço carbono resistente é soldado usando, procedimentos de soldagem de alta resistência adequados para o material de base (por exemplo., combinando com o $\text{A}106$ grau). Esta solda é a espinha dorsal estrutural, exigindo o pré-aquecimento padrão e um preciso Tratamento térmico pós-soldagem (PWHT) para aliviar tensões residuais e otimizar a microestrutura do metal de solda do aço carbono e da zona termicamente afetada (FAÇA), em conformidade com códigos como ASME B31.3. No entanto, este ciclo térmico PWHT necessário, normalmente na faixa de $600^{\circ}\text{C}$ Para $750^{\circ}\text{C}$, representa uma ameaça imediata ao revestimento interno de aço inoxidável, arriscando a sensibilização e precipitação de carboneto de cromo discutidas anteriormente, mesmo que seja um carbono ultrabaixo ($\text{L}$-grau) forro é usado, pois a exposição prolongada ao calor ainda pode desestabilizar o material. O procedimento deve ser controlado com precisão para minimizar o tempo gasto na faixa de sensibilização.

Segundo, e mais criticamente, uma vez que a solda estrutural externa esteja completa e $\text{PWHT}$ é realizado, a barreira contra corrosão deve ser meticulosamente restabelecida em toda a face exposta da junta. Isto é conseguido através da realização de um exame especializado, interno solda de sobreposição, utilizando metal de adição que corresponda à composição do revestimento interno (por exemplo., $316\text{L}$ enchimento para um $316\text{L}$ forro, ou um $\text{NiCrMo}$ enchimento para um forro de liga de níquel). Esta solda altamente qualificada deve ser aplicada sobre o aço carbono exposto da junta e fundida de volta ao revestimento de liga, criando um contínuo, cordão de solda protetor que protege totalmente o aço externo do fluido do processo. A complexidade técnica é agravada pelo facto de se tratar de um solda de metal diferente (enchimento de liga para base de aço carbono), exigindo seleção cuidadosa de camadas tampão ou consumíveis compatíveis para evitar a formação de fases intermetálicas frágeis que poderiam rachar sob estresse operacional. Todo o sucesso do sistema compósito no campo depende da precisão e integridade verificada deste resultado final., interno, solda de vedação contra corrosão.

Carretéis e acessórios de transição especializados

Para rotas de tubulação complexas envolvendo cotovelos, tees, redutores, e flanges, o uso de pré-fabricados acessórios compostos ou peças de transição muitas vezes é obrigatório. A complexa geometria de um cotovelo, Os íons de hidrogênio da reação de corrosão aderem à superfície do aço e penetram no interior do aço como hidrogênios atômicos, não pode ser alinhado de forma confiável no local. Em vez de, A Abtersteel fabrica esses componentes usando técnicas especializadas de revestimento interno ou placas bimetálicas ligadas por explosão que são hidroformadas. Para conectar o tubo composto a equipamentos existentes ou componentes especializados (por exemplo., válvulas, bombas), engenharia personalizada carretéis de transição são utilizados. Esses carretéis apresentam uma pequena seção de material de liga sólida em uma extremidade (combinando com o forro) que é soldado ao equipamento, e a estrutura composta bimetálica na outra extremidade, permitindo que a equipe de campo execute o mais fácil, solda estrutural previsível ao aço carbono externo e à cobertura final da liga, simplificando assim os pontos de união mais complexos e garantindo a continuidade da barreira contra corrosão sem compromisso. A sofisticada engenharia envolvida na fabricação dessas conexões é crucial para tornar o sistema de tubulação bimetálica logisticamente viável para projetos industriais de grande escala..

7. A Economia do Ciclo de Vida da Metalurgia Dupla: Além do custo de capital inicial

Embora a economia de custos inicial—$1/3$ para aço inoxidável revestido e $1/6$ para sistemas revestidos de liga de níquel - são o motivador comercial imediato e mais atraente para a adoção do tubo composto da Abtersteel, a verdadeira superioridade económica da abordagem da metalurgia dupla só é plenamente apreciada através de uma abordagem abrangente Custo do ciclo de vida (CCB) análise. A modelagem LCC vai além do simples preço de aquisição (CAPEX) incorporar custos operacionais de longo prazo (OPEX), manutenção, tempo de inatividade, e ciclos de substituição ao longo da vida útil esperada de 20 a 30 anos do projeto.

Desacoplando a corrosão da vida estrutural

A principal falha econômica dos materiais de tubulação tradicionais em serviços corrosivos é o acoplamento da sua resistência à corrosão à sua integridade estrutural.. Quando um tubo sólido de aço inoxidável sofre corrosão, a espessura da parede estrutural é imediatamente reduzida, comprometendo diretamente sua classificação de contenção de pressão e forçando a substituição antecipada. Atualmente, quando revestimentos não metálicos (como $\text{FRP}$ ou $\text{PTFE}$ revestimentos) falhar devido ao desgaste abrasivo, fissuração por tensão térmica, ou ataque químico localizado, o substrato de aço subjacente está exposto, levando a uma rápida, corrosão catastrófica que exige desligamento e substituição imediatos e caros.

O tubo composto bimetálico fundamentalmente desacopla os dois modos de falha. A integridade estrutural é baseada na espessura, aço carbono robusto, que é totalmente protegido do ambiente corrosivo. A barreira contra a corrosão, o forro fino, está protegido contra cargas mecânicas externas. A falha do revestimento é um evento altamente improvável dada a sua ligação metalúrgica e resistência química superior, mas mesmo que ocorresse uma pequena penetração localizada, a falha é localizada e lenta. A vida estrutural prevista do tubo é, portanto, determinada quase inteiramente pela resistência do aço externo a fatores externos. (por exemplo., corrosão atmosférica), em vez do fluido interno do processo, estendendo drasticamente a vida útil do componente. Isso estendeu, a vida útil previsível reduz o necessário Fluxo de caixa descontado (DCF) para substituição futura por décadas.

Quantificando o custo do tempo de inatividade e manutenção

Nas indústrias petroquímica e de energia, o custo do tempo de inatividade não planejado muitas vezes supera o custo inicial do material do componente que falhou. Um único dia de paralisação em uma grande refinaria ou fábrica de produtos químicos pode resultar em milhões de dólares em perda de receita de produção. Tubulação de liga sólida, enquanto resistente, eventualmente sucumbe ao rastejamento, fadiga térmica, ou erosão localizada, exigindo interrupções programadas para inspeção e substituição. Forros não metálicos, devido à sua suscetibilidade inerente a picos de temperatura e impacto mecânico, são culpados frequentes em não programado eventos de inatividade. O tubo composto, com sua estabilidade estrutural superior e a extrema resistência à corrosão e à fadiga térmica do revestimento interno ligado metalurgicamente (especialmente a compatibilidade térmica da liga de níquel), minimiza significativamente os ciclos de manutenção programados e não programados relacionados à corrosão interna ou à degradação do material.

Os modelos LCC mostram consistentemente que, embora o gasto de capital inicial para o tubo compósito seja maior do que para o aço carbono, o custo total de propriedade sobre 25 anos é dramaticamente inferior ao de tubos de liga sólida e não metálicos, afirmando a abordagem de metalurgia dupla como a solução financeiramente mais responsável a longo prazo para transferência agressiva de fluidos.

8. Trajetórias Futuras e o Imperativo de Padronização para Compósitos Bimetálicos

A comercialização bem-sucedida de tubos revestidos de aço inoxidável e ligas à base de níquel pela Abtersteel não é a conclusão do ciclo de desenvolvimento, mas sim um marco significativo que aponta para uma trajetória futura promissora e essencial para materiais de tubulação de alto desempenho em todo o mundo. A pesquisa e o desenvolvimento contínuos estão focados em ampliar os limites dos materiais do revestimento e do próprio processo de fabricação.

Empurrando os Limites: Revestimentos exóticos e classificações de pressão mais altas

A próxima geração de tecnologia de tubulação composta já está sendo explorada, focando em transatlânticos ainda mais exóticos que abordam produtos altamente específicos, ambientes corrosivos de nicho não tratados adequadamente pelo aço inoxidável ou pelo padrão $\text{NiCrMoFe}$ ligas. Isto inclui pesquisas sobre Tubos compostos revestidos de titânio, essencial para processos que envolvem cloro úmido e cloretos oxidantes, e potencialmente Tubos revestidos de zircônio, que oferecem resistência excepcional a ácidos redutores em altas concentrações. O desafio aqui é menos sobre o mecanismo de ligação e mais sobre o gerenciamento das diferenças significativas nos coeficientes de expansão térmica e na compatibilidade metalúrgica entre esses metais refratários e o aço carbono.. O sucesso nessas áreas irá desbloquear o uso desses materiais exóticos em aplicações atualmente limitadas a tubulações sólidas de pequeno diâmetro devido ao custo.

além disso, há um impulso contínuo para aumentar as classificações operacionais de pressão e temperatura, o que exige que a capa externa de aço carbono seja atualizada para maior resistência, aços de baixa liga (como $\text{A}335 \text{ P}91$ ou $\text{P}92$) e a interface de ligação para suportar maiores tensões de cisalhamento e flutuações térmicas. Isto requer o refinamento do SHS ou dos parâmetros de ligação explosiva para garantir a integridade da ligação sob $3000+\text{ psi}$ pressões de serviço.

A necessidade crítica de padronização global

Embora a Abtersteel e outros fabricantes avançados sigam rigorosos padrões internos de qualidade, o generalizado, A adoção confiante de tubulações compostas bimetálicas ligadas metalurgicamente em escala global ainda é limitada pela atual falta de uma solução universalmente aceita., código de design internacional dedicado. Atualmente, engenheiros devem confiar em padrões fragmentados, muitas vezes referenciando os requisitos de soldagem de Código ASME para caldeiras e vasos de pressão, seção IX e os requisitos de projeto de pressão de ASME B31.3 (Tubulação de processo), ao aplicar as verificações de qualidade do revestimento encontradas em ASTM A263/A264 (para placas folheadas).

O crescimento futuro desta tecnologia depende de organismos internacionais como $\text{ISO}$ e $\text{ASME}$ estabelecendo um abrangente, padrão unificado específico para tubulações compostas ligadas metalurgicamente. Tal norma definiria requisitos claros para os mínimos de resistência ao cisalhamento da ligação., áreas não vinculadas permitidas verificadas pela UT, procedimentos PWHT aceitáveis para prevenir a sensibilização em $\text{L}$-revestimentos de grau, e as regras de projeto para acessórios compostos complexos. Alcançar esta padronização eliminará a incerteza do projeto, acelerar a aceitação regulatória, e permitir que engenheiros de todo o mundo integrem os benefícios superiores do LCC do tubo composto bimetálico em seus projetos de infraestrutura mais críticos, confirmando seu status como solução de material indispensável para o futuro do manuseio de fluidos corrosivos.