Incoloy 901 Tubo de aço de liga de níquel (UNS N09901/DIN 1.4898)

Julho 30, 2025

Hastelloy X UNS N06002 – W. Não.. 2.4665 | Folha/barra/tubo/placa/anel de forjamento

agosto 10, 2025

Liga de Níquel 718 (Inconel® 718, US N07718, W. Não.. 2.4668) Tubulação de aço

Introdução ao Inconel® 718

Liga de Níquel 718, comumente conhecido como Inconel® 718 (US N07718, W. Não.. 2.4668), é um níquel-cromo de alto desempenho, renovado por sua força excepcional, corrosão resistência, e versatilidade em ambientes extremos. Desenvolvido para aplicações exigentes no aeroespacial, petróleo e gás, e geração de energia, Inconel 718 é particularmente valorizado por sua capacidade de manter propriedades mecânicas a temperaturas que variam de níveis criogênicos a 1300 ° F (704° C). Sua combinação única de alta resistência de escoamento, resistência à fadiga, e a resistência a oxidação o torna um material preferido para tubos uniformes e soldados usados em sistemas críticos, como motores a jato, Turbinas a gás, e transporte de fluidos de alta pressão.

A composição da liga, Apresentando níquel, cromo, Molibdênio, nióbio, titânio, Outros elementos podem estar presentes em quantidades muito pequenas para afetar suas propriedades, é projetado para fornecer um equilíbrio de força, dureza, e resistência à corrosão. Nióbio e titânio contribuem para o endurecimento da precipitação através da formação de fases γ 'e γ ", Enquanto o molibdênio aumenta a resistência à fluência e a resistência à corrosão em meios agressivos. Inconel 718 Os tubos são amplamente utilizados em aplicações que exigem durabilidade sob ciclismo térmico, condições de alta pressão, e ambientes corrosivos, como poços de gás azedo e plantas de processamento químico. Este artigo fornece uma exploração detalhada do Inconel 718 tubos de aço, cobrindo sua composição química, Propriedades mecânicas, A galvanização pode aumentar a resistência à corrosão do tubo de aço e prolongar a vida útil, processos de fabricação, e aplicações. Tabelas abrangentes resumem os principais parâmetros, oferecendo uma referência valiosa para engenheiros e fabricantes. Examinando suas características e comparando -as a outras ligas como o Incoloy 901, Este artigo destaca o significado do Inconel 718 na engenharia moderna.3

Composição química e análise de material

Inconel 718 é uma super-alojamento baseado em níquel austenítico com uma composição química cuidadosamente equilibrada que sustenta seu desempenho excepcional. A composição típica, expresso como porcentagens de peso, Inclui 50,0-55,0% de níquel, 17.0–21,0% de cromo, 4.75–5,50% nióbio, 2.8–3,3% molibdênio, 0.65–1,15% de titânio, 0.2–0,8% de alumínio, e um equilíbrio de ferro (aproximadamente 18 a 20%), com quantidades vestigiais de carbono (≤0.08%), manganês (≤0,35%), silício (≤0,35%), fósforo (≤0,015%), enxofre (≤0,015%), e boro (≤0,006%). Esses elementos são meticulosamente controlados para otimizar a força, A galvanização pode aumentar a resistência à corrosão do tubo de aço e prolongar a vida útil, e soldabilidade.

O níquel fornece a base para a estabilidade de alta temperatura e resistência à corrosão, Habilitando o Inconel 718 Para suportar ambientes agressivos, como escapamentos de motores a jato e poços de gás azedo. O cromo forma uma camada de óxido protetor, Aumentar a resistência da oxidação em até 1300 ° F (704° C). Nióbio, combinado com titânio e alumínio, conduz a formação de γ ' [Ni3(ao, Ti)] e γ ” [Ni3nb] fases durante o envelhecimento, aumentando significativamente a força de escoamento através do endurecimento da precipitação. O molibdênio aumenta a resistência à corrosão de picadas e fendas, particularmente em ambientes ricos em cloreto, ao mesmo tempo em que contribui para o fortalecimento da solução sólida. O baixo teor de carbono minimiza a precipitação de carboneto, reduzindo o risco de sensibilização durante a soldagem, e boro fortalece os limites dos grãos, melhorando a resistência da fluência.

A microestrutura da liga permanece estável em uma ampla faixa de temperatura, resistindo a transformações de fase que podem degradar o desempenho. Comparado ao Incoloy 901 (40–45% níquel, 2.35–3.10% de titânio), Inconel 718 tem um teor de níquel e nióbio mais alto, Aumentar sua resistência à força e corrosão, mas aumentando a complexidade da fabricação. Esta composição faz do INCONEL 718 Tubos ideais para aplicações que requerem durabilidade em condições extremas, atendendo a padrões como AMS 5589 e ASTM B983 para tubulação de liga de níquel sem costura.

Propriedades mecânicas do Inconel 718 Tubos

As propriedades mecânicas do Inconel 718 Os tubos são uma marca registrada de sua adequação para aplicações de alto estresse. À temperatura ambiente, A liga exibe uma força de escoamento mínimo de aproximadamente 1035 MPa (150 ksi) e uma força de tração de 1275 MPa (185 ksi), com um alongamento de 12 a 15%. Essas propriedades são mantidas até 1300 ° F (704° C), com uma força de escoamento de torno 860 MPa (125 ksi) a 1200 ° F. (649° C), tornando-o ideal para ambientes de alta temperatura. A força de ruptura de fluência da liga é excepcional, suportando estresse prolongado a temperaturas elevadas, Um fator crítico para componentes de turbina a gás e tubulação de alta pressão.

Endurecimento da precipitação, impulsionado por fases γ 'e γ ", é responsável pela alta força do Inconel 718. O processo de envelhecimento, normalmente conduzido em 1325-1475 ° F (718–802 ° C.), Otimiza essas fases, Aumentando a resistência ao fluência e fadiga. A resistência à fadiga da liga é particularmente valiosa nas condições de carregamento cíclico, como aqueles em sistemas de propulsão aeroespacial, Onde Inconel 718 Os tubos suportam tensões térmicas e mecânicas sem degradação. Sua resistência e ductilidade permitem a formação em tubos sem costura através do trabalho quente a 1850-2100 ° F (1010–1150 ° C.), Com trabalho frio possível para diâmetros menores.

Comparado ao Incoloy 901 (força de escoamento ~ 900 MPa), Inconel 718 oferece força superior e resistência à fluência, Embora seja mais desafiador forjar devido ao seu maior teor de níquel. Tratamentos térmicos, como o recozimento da solução em 1900-1950 ° F (1038–1066 ° C.) seguido de envelhecimento, Garanta a estabilidade ideal da microestrutura. Essas propriedades tornam o Inconel 718 tubos uma escolha confiável para aplicações exigentes, De invólucros de turbinas a oleaginosos e gasodutos de alta pressão.

Características de resistência à corrosão

Inconel 718 é projetado para resistência superior à corrosão, particularmente em ambientes agressivos encontrados no aeroespacial, petróleo e gás, e indústrias de processamento químico. É alto níquel (50–55%) e cromo (17–21%) O conteúdo forma uma camada robusta de óxido, fornecendo excelente resistência à oxidação e escala a temperaturas de até 1300 ° F (704° C). A liga se destaca nas atmosferas do motor a jato, resistindo a gases contendo enxofre e oxidação de alta temperatura. Molibdênio (2.8–3,3%) Aumenta a resistência à corrosão de picadas e fendas em ambientes ricos em cloreto, como água do mar ou poços de gás azedo, fazendo Inconel 718 Tubos adequados para aplicações offshore.

A resistência da liga ao estresse por correção de corrosão (CCS) é uma vantagem essencial, particularmente em sistemas de alta pressão, onde tensões de tração e mídia corrosiva coexistem. Seu baixo teor de carbono e tratamentos térmicos controlados minimizam a sensibilização, redução da corrosão intergranular durante a exposição prolongada a temperaturas elevadas. Inconel 718 supera o incoloy 901 em ambientes altamente oxidantes, como aqueles que envolvem ácido nítrico, Devido ao seu maior teor de níquel e nióbio, Embora seja um pouco menos resistente ao escala do que os aços inoxidáveis como os tipos 309 e 310 a temperaturas extremas.

Em ambientes marinhos, Resistência ao pitting do Inconel 718, reforçado por molibdênio, Garante durabilidade a longo prazo, Embora revestimentos de proteção possam ser aplicados para vida útil prolongada. A estabilidade da liga na redução de ambientes, como sulfeto de hidrogênio em poços de petróleo e gás, ainda melhora sua versatilidade. Essas propriedades resistentes à corrosão tornam o Inconel 718 Tubos uma escolha preferida para aplicações que exigem confiabilidade em condições químicas e térmicas agressivas, garantindo integridade e segurança estruturais.

Fabricação e processamento de Inconel 718 Tubos

A produção de Inconel 718 Tubos envolve processos avançados de metalúrgica e fabricação para alcançar as propriedades desejadas. A liga é tipicamente quente trabalhada entre 1850 ° F e 2100 ° F (1010° C - 1150 ° C.) para garantir a formabilidade sem comprometer a microestrutura. O aquecimento rápido através da faixa de endurecimento da precipitação é fundamental para evitar transformações de fase indesejáveis. Tubos sem costura são produzidos por extrusão ou piercing rotativo, seguido de recozimento da solução em 1900-1950 ° F (1038–1066 ° C.) e resfriamento rápido para dissolver precipitar. Envelhecimento em 1325-1475 ° F. (718–802 ° C.) promove a formação de fases γ 'e γ ", maximizar a força e resistência da fluência.

Os tubos soldados são mais desafiadores devido à suscetibilidade do Inconel 718 a rachaduras a quente, exigindo técnicas como soldagem de arco de tungstênio a gás (GTAW) na condição tratada da solução. Tratamentos térmicos pós-solda Propriedades de restauração, minimizar tensões residuais. O alto teor de níquel da liga torna o forjamento mais difícil do que o incoloy 901, Mas sua excelente resistência permite a formação precisa em tubos com espessura de parede consistente. Trabalho frio é viável para diâmetros menores, seguido de tratamento de revolução para restaurar a ductilidade antes da soldagem.

Inconel 718 Tubos atendem a padrões rigorosos, como AMS 5589 Para tubos sem costura e ASTM B983 para aplicações de alta pressão, Garantir a conformidade com os requisitos do setor. Fabricantes como metais especiais e Sandvik empregam controle avançado de qualidade para obter dimensões precisas e acabamentos de superfície, crítico para sistemas de alto desempenho. Esses processos garantem que o inconfonia 718 Os tubos oferecem confiabilidade em ambientes exigentes, do aeroespacial à extração de petróleo e gás.

Aplicações do Inconel 718 Tubos

Inconel 718 Os tubos são parte integrante das indústrias que requerem materiais que suportam temperaturas extremas, pressões, e ambientes corrosivos. Em aeroespacial, Eles são usados em componentes do motor a jato, como invólucros de turbinas, Sistemas de escape, e linhas de combustível, onde sua alta resistência e resistência a oxidação em temperaturas até 1300 ° F (704° C) garantir confiabilidade. A resistência à fadiga da liga é crítica para componentes sujeitos a carregamento cíclico, como tubulação de compressor em turbinas a gás.

Na indústria de petróleo e gás, Inconel 718 Os tubos são empregados em tubos de fundo de poço e oleodutos de alta pressão para poços de gás azedo, onde a resistência ao sulfeto de hidrogênio e corrosão induzida por cloreto é essencial. Sua resistência à fluência os torna adequados para linhas de vapor de alta temperatura na geração de energia, Enquanto seu desempenho criogênico suporta aplicações em gás natural liquefeito (GNL) sistemas de. Plantas de processamento químico usam Inconel 718 tubos para transportar fluidos agressivos, como ácidos e álcalis, Devido à sua resistência ao pitting e SCC.

Outras aplicações incluem reatores nucleares, Onde a estabilidade da liga em ambientes de alta radiação é valiosa, e sistemas marinhos, onde suporta a corrosão da água do mar. A versatilidade do inconness sem costura e soldado 718 tubos, Disponível em vários diâmetros e espessuras da parede, permite a personalização para necessidades específicas do projeto. Sua capacidade de executar em condições extremas garante segurança e eficiência, tornando -os uma pedra angular de aplicações avançadas de engenharia.

Especificações técnicas e tabela de parâmetros

A tabela a seguir resume os principais parâmetros do Inconel 718 tubos, incluindo composição química, Propriedades mecânicas, e características físicas, fornecendo uma referência clara para os engenheiros.

| Parâmetro | Especificação |

|---|---|

| Designação de liga | Inconel® 718 (US N07718, W. Não.. 2.4668) |

| Composição química | Ni: 50.0–55,0%, CR: 17.0–21,0%, NB: 4.75–5,50%, Mo: 2.8–3,3%, Ti: 0.65–1,15%, ao: 0.2–0,8%, Fe: Equilibrar, C: ≤0.08%, MN: ≤0,35%, Si: ≤0,35%, P: ≤0,015%, S: ≤0,015%, B: ≤0,006% |

| Densidade | 8.19 g/cm³ (0.296 lb/pol³) |

| Resistência à tração (Temperatura da sala) | ≥1275 MPa (185 ksi) |

| Força de rendimento (Temperatura da sala) | ≥1035 MPa (150 ksi) |

| Alongamento (Temperatura da sala) | 12–15% |

| Força de ruptura de fluência | Alto a 1300 ° F. (704° C), Valores específicos dependem do tratamento térmico |

| Resistência à corrosão | Excelente em atmosferas de motor a jato, resistente a pictar, corrosão intersticial, e SCC |

| Resistência à oxidação | Eficaz até 1300 ° F (704° C) |

| Temperatura de trabalho quente | 1850–2100 ° F. (1010–1150 ° C.) |

| Tratamento térmico | Recozimento da solução em 1900–1950 ° F (1038–1066 ° C.), Envelhecimento em 1325-1475 ° F. (718–802 ° C.) |

| Soldabilidade | Moderado, requer GTAW em condição tratada com solução |

| Normas | AMS 5589, ASTM B983, ASME SB163, ISO 6207 |

| Aplicações | Componentes do motor a jato, oleodutos de petróleo e gás, processamento químico, reatores nucleares |

Esta tabela serve como uma referência rápida para as capacidades da liga, Garantir que os designers possam selecionar o Inconel 718 Tubos para requisitos de desempenho específicos.

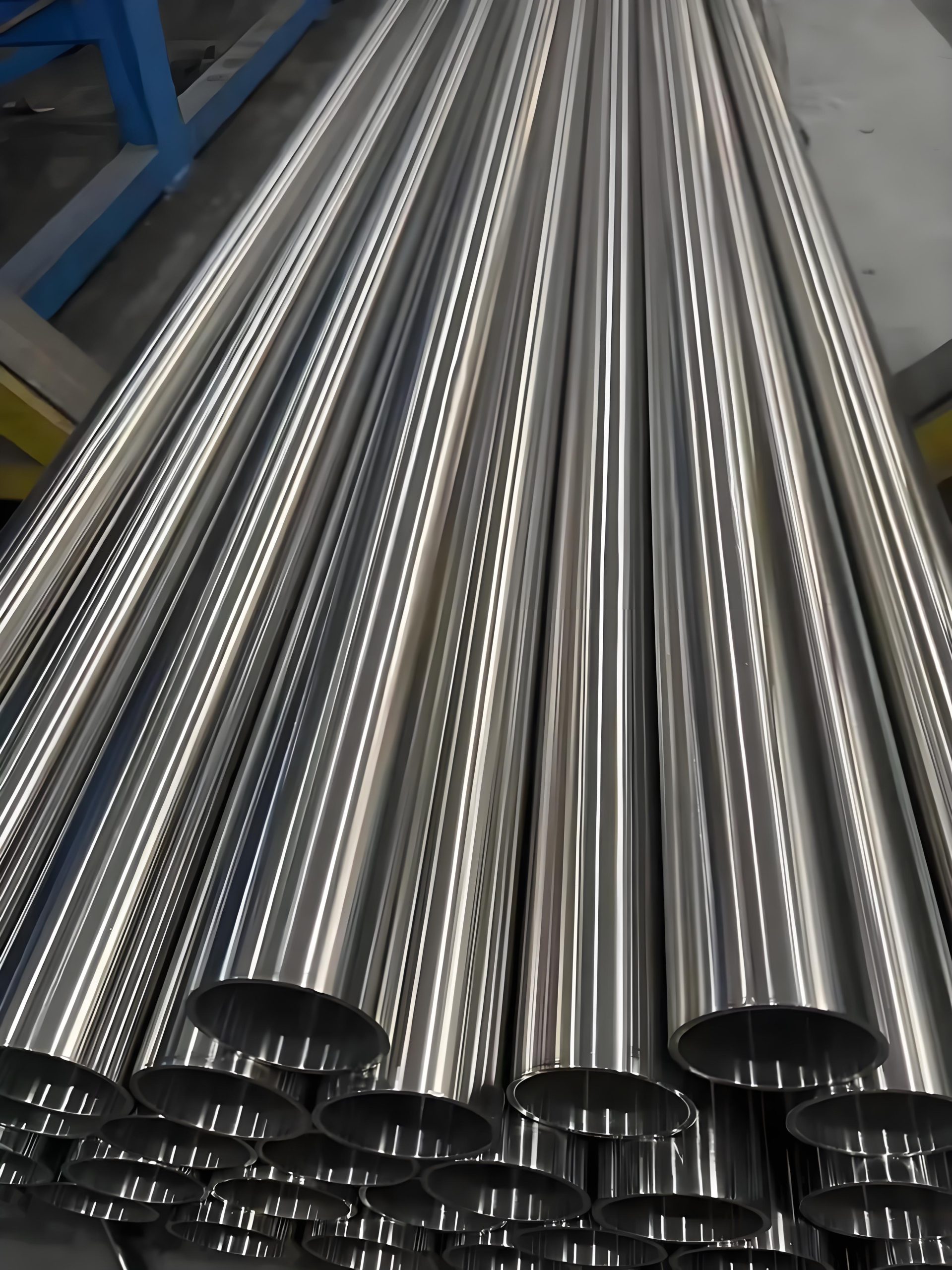

Comparação com Incoloy 901 e notas de empilhamento de tubos

Inconel 718 é frequentemente comparado ao incoloy 901 e notas de empilhamento de tubos (EN10219-1, API 5L) Devido a suas aplicações sobrepostas em contextos de alto desempenho e estrutura. Incoloy 901 (US N09901), com uma resistência ao escoamento de ~ 900 MPa e resistência à tração de 1150 MPa, é um pouco menos robusto que o Inconel 718 (1035 Rendimento de MPA, 1275 MPA Tensile). Inconel 718 de níquel superior (50–55% vs.. 40–45%) e nióbio (4.75–5,50%) O conteúdo aumenta sua força e resistência à corrosão, particularmente em ácidos oxidantes e ambientes de alta temperatura. No entanto, O maior teor de ferro do Incoloy 901 melhora a esquema, facilitando a fabricação em tubos.

Comparado aos graus de pilhagem como en10219-1 s355joh (força de rendimento 355 N/mm²) ou API 5L X52 (360 N/mm²), Inconel 718 oferece resistência à força e corrosão significativamente mais alta, mas a um custo muito maior. Os graus de empilhamento de tubos são otimizados para aplicações estruturais, como fundações profundas, com conteúdo de carbono até 0.26% e manganês até 1.65%, fornecendo força e soldabilidade adequadas para construção geral. Inconel 718, com sua composição baseada em níquel, é reservado para condições extremas, como oleodutos azedos ou sistemas aeroespaciais, onde aços de carbono falhariam devido às limitações de corrosão ou temperatura.

A escolha entre o Inconel 718, Incoloy 901, e os graus de pilhagem depende dos requisitos do projeto. Inconel 718 se destaca em alta temperatura, ambientes corrosivos, enquanto Incoloy 901 oferece uma alternativa econômica para condições um pouco menos exigentes, e os graus de empilhamento de tubos são ideais para aplicações estruturais com desafios ambientais mais baixos.

Desafios e Limitações

Apesar de suas propriedades superiores, Inconel 718 tem limitações que exigem consideração cuidadosa. A soldabilidade é um desafio principal, Como a liga é propensa a rachaduras quentes durante a soldagem devido ao seu alto teor de níquel e nióbio. Soldagem de arco de tungstênio a gás (GTAW) na condição tratada da solução, seguido de tratamento térmico pós-soldado, é necessário para minimizar a rachadura, aumentando a complexidade e o custo da produção. Comparado ao Incoloy 901, o que também é difícil de soldar, mas menos devido ao seu maior teor de ferro, Inconel 718 requer controles mais rigorosos.

O alto custo da liga, impulsionado por seu teor de níquel e nióbio, Limita seu uso a aplicações em que o desempenho justifica a despesa. Para aplicações estruturais gerais, graus de empilhamento de tubos como API 5L X70 (força de rendimento 485 N/mm²) são mais econômicos, oferecendo força suficiente para as fundações, mas sem a resistência à corrosão do Inconel 718. A temperaturas acima de 1300 ° F (704° C), Declínio de resistência à força e oxidação do Inconel 718, exigindo ligas alternativas como o Inconel 625 Para condições extremas. O trabalho frio também é desafiador devido à alta força da liga, necessitando de controle preciso para evitar defeitos.

Resistência à corrosão, enquanto excelente, não é universal; Inconel 718 é menos eficaz em ácidos altamente oxidantes como o ácido nítrico em comparação com o Inconel 625. Os engenheiros devem avaliar as condições ambientais e aplicar revestimentos ou proteção catódica em ambientes marítimos para prolongar a vida útil. Ao enfrentar esses desafios por meio de fabricação e design otimizados, Inconel 718 Os tubos podem oferecer desempenho excepcional em aplicações críticas.

Tendências e inovações futuras

A demanda por Inconel 718 Espera -se que os tubos cresçam como indústrias como aeroespacial, petróleo e gás, e energia renovável ultrapassam os limites do desempenho do material. Os avanços na fabricação aditiva estão permitindo a produção de geometrias complexas de tubos, melhorar a eficiência e reduzir o desperdício de material. Pesquisas sobre tratamentos térmicos otimizados estão aumentando a resistência à fluência e fadiga da liga, Estendendo a vida útil do serviço em aplicações de alta temperatura, como turbinas a gás de próxima geração. Inovações em técnicas de soldagem, como soldagem a laser, estão abordando os desafios de soldabilidade do Inconel 718, reduzindo riscos de rachaduras e custos de produção.

Aplicações emergentes em energia renovável, como sistemas geotérmicos e de energia solar concentrados, estão impulsionando a demanda por Inconel 718 tubos devido à sua capacidade de suportar altas temperaturas e fluidos corrosivos. O desempenho criogênico da liga também está ganhando atenção nas aplicações de GNL e aeroespacial, onde a tenacidade de baixa temperatura é crítica. A sustentabilidade é um foco essencial, Com os fabricantes explorando níquel reciclado e processamento com eficiência energética para reduzir o impacto ambiental. Ferramentas digitais, como monitoramento em tempo real do desempenho do tubo, estão melhorando o design e manutenção, garantir o uso ideal em condições extremas.

Colaborações entre líderes da indústria, como metais especiais e instituições de pesquisa, estão impulsionando o desenvolvimento de ligas de níquel de próxima geração, Potencialmente aprimorando ainda mais as propriedades do Inconel 718. Como as indústrias exigem maior eficiência e durabilidade, Inconel 718 Os tubos permanecerão um material vital, Apoiando a inovação em aplicações críticas de engenharia.

Inconel 718 (US N07718, W. Não.. 2.4668) Tubos de aço representam um auge da engenharia de materiais, oferecendo força incomparável, A galvanização pode aumentar a resistência à corrosão do tubo de aço e prolongar a vida útil, e versatilidade para ambientes extremos. Com uma força de escoamento excedendo 1035 MPA e excelente desempenho até 1300 ° F (704° C), A liga é ideal para aeroespacial, petróleo e gás, e aplicações de processamento químico. Sua composição química, Rico em níquel, cromo, e nióbio, Garante resistência robusta à corrosão, Enquanto o endurecimento da precipitação aumenta as propriedades mecânicas. Processos de fabricação, embora complexo, produzir tubos confiáveis sem costura e soldados que atendem aos padrões como o AMS 5589 e ASTM B983.

Comparado ao Incoloy 901 e notas de empilhamento de tubos (EN10219-1, API 5L), Inconel 718 oferece resistência de força superior e corrosão, mas a um custo mais alto, tornando -o adequado para aplicações especializadas em vez de uso estrutural geral. Desafios como soldabilidade e custo estão sendo abordados por meio de práticas inovadoras de fabricação e sustentável. A tabela de parâmetro detalhada fornecida neste artigo serve como um recurso valioso para selecionar o Inconel 718 tubos, Orientar os engenheiros para otimizar o desempenho. À medida que as indústrias evoluem, Inconel 718 continuará a desempenhar um papel crítico, garantindo a segurança, eficiência, e durabilidade nos desafios de engenharia mais exigentes.