Tubi in acciaio senza saldatura termoespansi ad alta frequenza

febbraio 11, 2026Come scegliere il tubo in acciaio levigato giusto per l'industria idraulica

Sono stato un ingegnere sul campo nel settore idraulico per 18 anni: 18 anni passati a strisciare sotto i macchinari edili nel caldo soffocante di Dubai, risoluzione dei problemi relativi alle perdite idrauliche nel freddo gelido della Germania settentrionale, e la riparazione dei guasti ai tubi in acciaio levigato che hanno portato intere linee di produzione al blocco. Lascia che te lo dica chiaramente: scegliere il tubo in acciaio levigato giusto non significa solo scegliere un tubo adatto. Si tratta di evitare costosi tempi di inattività, prevenire guasti catastrofici, e assicurarvi che il vostro sistema idraulico funzioni in modo affidabile quanto gli strumenti di cui vi fidate per portare a termine il lavoro. Ho visto le piante perdere $12,000 un'ora perché qualcuno ha tagliato gli angoli sulla qualità dei tubi. Ho visto una pressa idraulica da 50 tonnellate cadere nel bel mezzo del funzionamento perché un tubo levigato non riusciva a sopportare la pressione, per fortuna, nessuno si è fatto male, ma i danni alle attrezzature e al morale? Questo ti rimane impresso.

I tubi in acciaio levigato sono la spina dorsale di ogni sistema idraulico. Trasportano fluido ad alta pressione, resistere all'attrito costante di pistoni e guarnizioni, e operano in ambienti che vanno dai pavimenti puliti delle fabbriche ai cantieri polverosi, ponti marini corrosivi, e forni industriali ad alta temperatura. Ma ecco il punto: non tutti i tubi levigati sono uguali. Un tubo che funziona perfettamente in un piccolo cilindro idraulico per una macchina per l'imballaggio potrebbe rompersi nel giro di poche settimane in un escavatore per carichi pesanti o in una piattaforma petrolifera offshore. La differenza? Non si tratta solo di dimensioni o spessore: si tratta di comprendere le esigenze specifiche della tua applicazione, sapere cosa causa il guasto dei tubi, e avere l'esperienza necessaria per scegliere un prodotto in grado di soddisfare tali richieste.

Negli anni, Ho sviluppato un sistema per scegliere i tubi in acciaio levigato, che affonda le sue radici nell'esperienza del mondo reale, non solo la teoria dei libri di testo. Non faccio affidamento su termini di marketing fantasiosi o specifiche generiche. Guardo i numeri che contano. Faccio domande difficili: Qual è la pressione massima che vedrà questo sistema? Con quale frequenza cambierà il flusso del fluido? Quali contaminanti sono presenti nell'ambiente? E soprattutto, cosa è successo l'ultima volta che una tubazione si è rotta qui? Perché il fallimento ti insegna più di quanto il successo ti insegnerà mai.

In questa guida, Ti guiderò attraverso tutto ciò che devi sapere per scegliere il tubo in acciaio levigato giusto per la tua applicazione idraulica. Analizzerò le specifiche tecniche che contano davvero (e ignora quelli che non lo fanno). Approfondirò i motivi per cui i tubi si guastano: dall'affaticamento del materiale alla scarsa qualità della levigatura, Da corrosione a un'installazione non corretta e come prevenire tali errori prima che si verifichino. Condividerò casi di studio reali della mia carriera, compreso un guasto catastrofico in uno stabilimento automobilistico tedesco che avrebbe potuto essere evitato con un semplice controllo dei materiali, e la storia di successo di un cantiere edile di Dubai, dove il passaggio al tubo levigato giusto ha ridotto i tempi di inattività 60%.

Includerò anche tabelle tecniche, formule, e gli ultimi dati di settore, come il 2025 Rapporto sull'industria idraulica che mostra il conto dei guasti dei tubi levigati 38% di tutti i tempi di inattività del sistema idraulico e ti spiegherò cosa significano questi dati per te sul campo. Niente lanugine, nessun sovraccarico di gergo, solo parole dritte da qualcuno che è stato lì, fatto, e riparato i tubi rotti.

Un'ultima cosa: questa non è una guida valida per tutti. Ogni sistema idraulico è diverso, ogni ambiente è unico, e ogni budget ha dei vincoli. Ma alla fine di tutto questo, avrai gli strumenti per prendere una decisione informata, che ti farà risparmiare tempo, soldi, e mal di testa. Cominciamo.

1. Comprendere le nozioni di base: Cos'è un tubo in acciaio levigato, e perché è importante per l'idraulica?

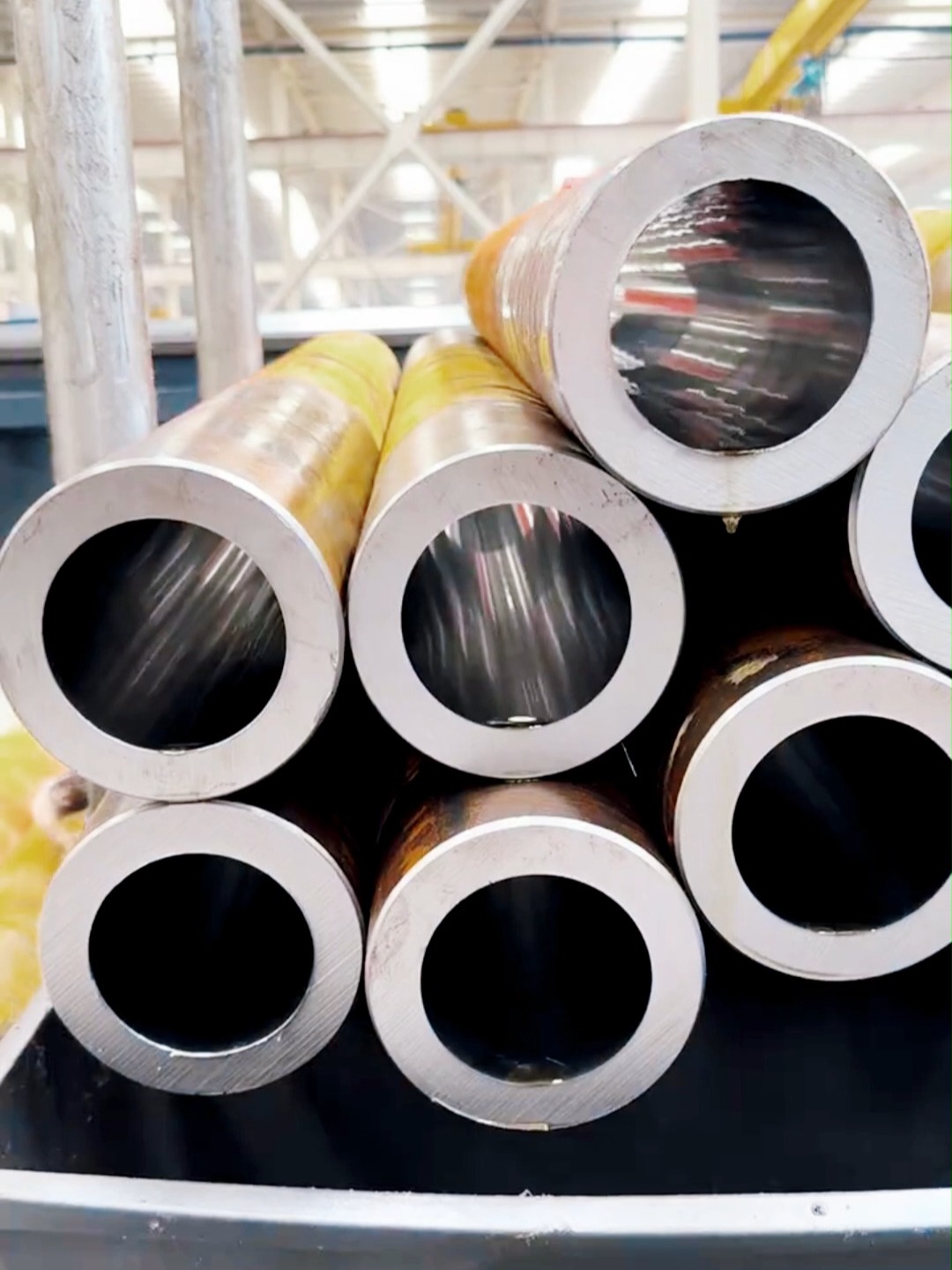

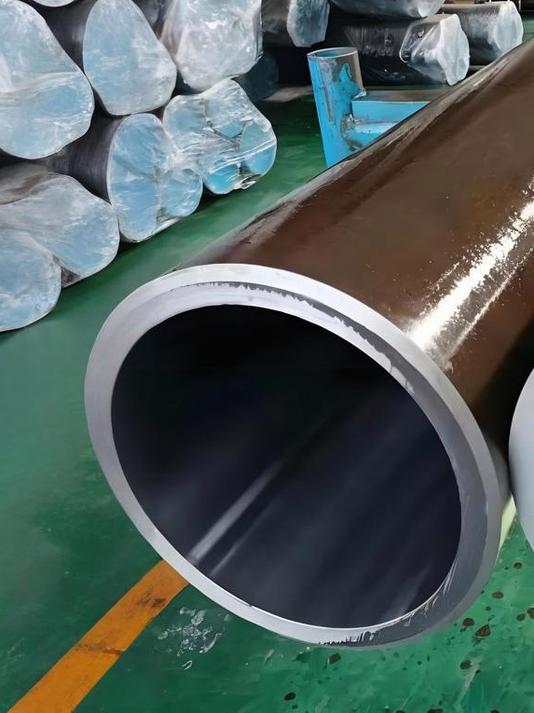

Primo, assicuriamoci di essere sulla stessa lunghezza d'onda. Un tubo in acciaio levigato è un tubo in acciaio senza saldatura o saldato che è stato sottoposto a un processo di levigatura di precisione per creare una superficie liscia, superficie interna uniforme. A differenza dei normali tubi senza saldatura, che hanno una finitura interna relativamente ruvida (solitamente Ra 1,6–3,2 μm), i tubi levigati hanno una rugosità della superficie interna pari a Ra 0,2–0,8 μm, a volte anche inferiore per applicazioni ad alta precisione. Quella morbidezza non è solo per lo spettacolo; è fondamentale per i sistemi idraulici.

Perché la levigatezza della superficie è così importante?? Pensiamo a come funziona un sistema idraulico. I sistemi idraulici utilizzano fluido pressurizzato (solitamente olio idraulico) trasmettere forza e movimento. Il fluido scorre attraverso i tubi, cilindri, valvole, e tubi flessibili per alimentare qualsiasi cosa, dai piccoli attuatori ai grandi macchinari industriali. Il tubo levigato viene generalmente utilizzato come canna del cilindro, la parte che ospita il pistone. Mentre il pistone si muove avanti e indietro all'interno della canna, la guarnizione tra il pistone e la superficie interna della canna impedisce la fuoriuscita di fluido. Se la superficie interna è ruvida, consumerà rapidamente il sigillo, causando perdite, efficienza ridotta, e alla fine, guasto del sistema.

Ma levigare non significa solo levigare la superficie. Migliora anche la precisione dimensionale del tubo. I tubi levigati hanno tolleranze strette per il diametro interno (ID), diametro esterno (OD), e spessore delle pareti: tolleranze che i tubi normali non possono eguagliare. Per esempio, un tubo levigato standard potrebbe avere una tolleranza del diametro interno di ±0,01 mm, mentre un normale tubo senza saldatura potrebbe avere una tolleranza di ±0,1 mm. Potrebbe sembrare una piccola differenza, ma in un cilindro idraulico, anche una piccola deviazione dell'ID può causare il bloccaggio del pistone, portando ad un'usura eccessiva, surriscaldamento, e fallimento.

L’ho imparato nel modo più duro all’inizio della mia carriera. Di nuovo dentro 2009, Stavo lavorando su una pressa idraulica in una piccola officina di lavorazione dei metalli in Ohio. La stampa continuava a fallire, ogni pochi giorni, il pistone si gripperebbe, e dovremmo fermare la produzione per risolvere il problema. Abbiamo controllato il pistone, i sigilli, l'olio idraulico: tutto sembrava a posto. Finalmente, Ho deciso di misurare l'ID della canna del cilindro (un normale tubo senza saldatura che il negozio aveva "affinato" internamente con uno strumento economico). L'ID variava in base a 0.08 mm lungo la lunghezza del tubo, ben oltre la tolleranza accettabile. Quella variazione causava il bloccaggio del pistone in determinati punti, usurando le guarnizioni e surriscaldando l'olio. Abbiamo sostituito il tubo con uno adeguatamente levigato, e la stampa funzionò senza intoppi per i successivi tre anni senza un solo fallimento.

Questa è la differenza tra un tubo d'acciaio adeguatamente levigato e un'imitazione economica. Non è solo una questione di finitura superficiale: è una questione di precisione, coerenza, e capire come il tubo interagisce con il resto del sistema idraulico.

Analizziamo le caratteristiche chiave dei tubi in acciaio levigato che contano per le applicazioni idrauliche:

1.1 Finitura superficiale (Valore Ra)

La finitura superficiale di un tubo levigato si misura mediante il valore Ra (deviazione media aritmetica del profilo di rugosità). Più basso è il valore Ra, più liscia è la superficie. Per cilindri idraulici, il valore Ra ideale dipende dal tipo di guarnizione utilizzata e dalla pressione di esercizio.

Le guarnizioni sono progettate per funzionare con finiture superficiali specifiche. Per esempio, poliuretano (PU) le guarnizioni, una delle guarnizioni più comuni utilizzate nei sistemi idraulici, offrono le migliori prestazioni con un valore Ra compreso tra 0,2 e 0,4 μm. Se la superficie è troppo ruvida (Ra > 0.8 Μm), il sigillo si usurerà rapidamente. Se è troppo liscio (Ra < 0.1 Μm), il sigillo non sarà in grado di aderire correttamente alla superficie, portando a perdite. È un equilibrio delicato, e uno che è spesso trascurato.

Il processo di levigatura consente di ottenere questa superficie liscia utilizzando pietre abrasive per rimuovere piccole quantità di materiale dalla parete interna del tubo. Le pietre sono montate su una testa levigatrice che ruota e si muove alternativamente all'interno del tubo, creando un motivo a tratteggio incrociato sulla superficie. Questo schema a tratteggio incrociato è importante: aiuta a trattenere l'olio idraulico, che funge da lubrificante tra il pistone e la guarnizione, riducendo l'attrito e l'usura.

Anche l'angolo del modello di tratteggio incrociato è importante. Per la maggior parte delle applicazioni idrauliche, l'angolo ideale è di 30–45 gradi rispetto all'asse del tubo. Questo angolo garantisce che l'olio venga trattenuto uniformemente su tutta la superficie, fornendo una lubrificazione costante. Ho visto tubi con angoli di tratteggio incrociato troppo ripidi (60+ gradi) o troppo superficiale (15–20 gradi), ed entrambi hanno causato guasti alle guarnizioni. In un caso, un tubo con un angolo di tratteggio incrociato di 65 gradi ha causato il cedimento di una guarnizione in appena 200 ore di funzionamento rispetto a quelle previste 2,000 ore.

La formula per calcolare il valore Ra è la seguente (questa è una versione semplificata dell'ISO 4287 standard, che è quello che usiamo sul campo):

$$Ra = \frac{1}{L} \int_{0}^{L} |y(x)| dx$$

Dove:

-

Ra = Deviazione media aritmetica del profilo di rugosità (Μm)

-

L = Durata della valutazione (mm) – tipicamente 4–8 mm per tubi levigati

-

e(X) = Deviazione del profilo di rugosità dalla linea media (Μm)

In pratica, non lo calcoliamo a mano: utilizziamo un tester per la rugosità superficiale (un profilometro) per misurarlo. Ma comprendere la formula ti aiuta a capire perché la coerenza è così importante. Un singolo graffio o imperfezione nella lunghezza di valutazione può aumentare significativamente il valore Ra, portando all'usura delle guarnizioni.

1.2 Precisione dimensionale

L'accuratezza dimensionale è un'altra caratteristica fondamentale dei tubi in acciaio levigato. Per cilindri idraulici, le dimensioni più importanti sono:

-

Diametro interno (ID): L'ID del tubo deve essere coerente per tutta la sua lunghezza. Anche una piccola variazione (chiamato “taper”) può causare il bloccaggio del pistone. Per sistemi idraulici ad alta pressione (≥35MPa), la tolleranza del diametro interno deve essere ≤±0,01 mm. Per sistemi a media pressione (16–35MPa), è accettabile una tolleranza di ±0,02 mm. Per sistemi a bassa pressione (<16 MPa), Normalmente è sufficiente ±0,03 mm.

-

Spessore della parete: Lo spessore della parete deve essere uniforme per garantire che il tubo possa sopportare uniformemente la pressione interna. Se il muro è più spesso in un punto e più sottile in un altro, la sezione più sottile sarà più incline a scoppiare sotto pressione. La tolleranza dello spessore della parete dovrebbe essere ≤±0,05 mm per la maggior parte delle applicazioni idrauliche.

-

Rettilineità: Un tubo levigato deve essere diritto per evitare che il pistone si inceppi. La tolleranza di rettilineità è misurata in mm al metro (mm/m). Per cilindri idraulici, la tolleranza massima di rettilineità è 0.1 mm/m. Ho visto tubi piegati semplicemente 0.2 mm/m provocano il grippaggio ripetuto del pistone, anche dopo aver sostituito più volte le guarnizioni.

Per darvi un'idea migliore delle tolleranze dimensionali richieste per le diverse applicazioni idrauliche, ecco una tabella basata sulla mia esperienza sul campo e sull'ISO più recente 286-1 standard (2025 revisione):

|

Pressione del sistema idraulico

|

Diametro interno (ID) Tolleranza

|

Tolleranza di spessore di parete

|

Tolleranza di rettilineità (mm/m)

|

Applicazione tipica

|

|---|---|---|---|---|

|

Bassa pressione (<16 MPa)

|

±0,03 mm

|

±0,08 mm

|

0.2

|

Piccoli attuatori, macchine per l'imballaggio, attrezzature agricole

|

|

Media pressione (16–35MPa)

|

±0,02 mm

|

±0,05 mm

|

0.15

|

Presse idrauliche, macchine edili (servizio leggero), automazione di fabbrica

|

|

Alta pressione (35–70MPa)

|

±0,01 mm

|

±0,03 mm

|

0.1

|

Macchine edili pesanti, piattaforme petrolifere offshore, attrezzature minerarie

|

|

Pressione ultra alta (>70 MPa)

|

±0,005 mm

|

±0,02 mm

|

0.05

|

Sistemi idraulici aerospaziali, equipaggiamento militare, macchinari industriali di alta precisione

|

Questa tabella non è solo una linea guida: è un vero toccasana. Conservo una copia stampata nella mia cassetta degli attrezzi, e lo faccio riferimento ogni volta che scelgo una pipa levigata. L'anno scorso, Stavo lavorando su un sistema idraulico ad alta pressione per un camion da miniera in Australia. Il sistema funzionava a 60 MPa, e l'ingegnere precedente aveva installato un tubo con una tolleranza del diametro interno di ±0,02 mm, molto superiore alla tolleranza richiesta di ±0,01 mm. Il tubo si è guastato dopo poco 500 ore di funzionamento, costando alla miniera $50,000 nei tempi di inattività. L'abbiamo sostituito con un tubo che soddisfacesse la tolleranza all'alta pressione, ed è in corso da oltre 2,000 ore senza un solo problema.

1.3 Composizione del materiale

Il materiale utilizzato per realizzare il tubo in acciaio levigato è importante tanto quanto la finitura superficiale e l'accuratezza dimensionale. Il materiale giusto dipende dalla pressione operativa, temperatura, e l'ambiente del sistema idraulico.

La maggior parte dei tubi in acciaio levigato sono realizzati in acciaio al carbonio o acciaio legato. L’acciaio al carbonio è il più comune perché è conveniente e ha buone proprietà meccaniche. Ma non tutto l’acciaio al carbonio è uguale. Per applicazioni idrauliche, il miglior acciaio al carbonio è l'AISI 1045. Questo acciaio ha un contenuto di carbonio dello 0,42–0,50%, che gli conferisce un'ottima robustezza, tenacità, e lavorabilità. È ideale per sistemi idraulici a media pressione (16–35MPa) e può essere trattato termicamente per migliorarne la resistenza per le applicazioni ad alta pressione.

Per sistemi ad alta pressione (35–70MPa) o ambienti difficili, l'acciaio legato è una scelta migliore. Gli acciai legati contengono elementi aggiuntivi come il cromo, molibdeno, e nichel, che migliorano la loro forza, tenacità, e resistenza alla corrosione. Gli acciai legati più comunemente utilizzati per i tubi levigati sono gli AISI 4140 e AISI 4340. AISI 4140 ha una composizione di cromo-molibdeno, che gli conferisce un'elevata resistenza alla trazione (fino a 1,000 MPa) ed eccellente resistenza alla fatica. È ideale per cilindri idraulici ad alta pressione e applicazioni in cui il tubo è sottoposto a sollecitazioni ripetute. AISI 4340 è una lega di nichel-cromo-molibdeno ancora più resistente (resistenza alla trazione fino a 1,200 MPa) ed è utilizzato per sistemi ad altissima pressione (>70 MPa) come i sistemi idraulici aerospaziali.

La resistenza alla corrosione è un’altra considerazione chiave, soprattutto se il sistema idraulico funziona in un ambiente marino, un impianto chimico, o qualsiasi ambiente con elevata umidità o contaminanti corrosivi. Per queste applicazioni, i tubi levigati in acciaio inossidabile sono la strada da percorrere. L'acciaio inossidabile più comunemente utilizzato per i tubi levigati è l'AISI 316. Questo acciaio inossidabile contiene molibdeno, che gli conferisce un'eccellente resistenza alla corrosione dell'acqua salata, prodotti chimici, e altre sostanze aggressive. È ideale per i sistemi idraulici marini, attrezzature per la lavorazione degli alimenti, e impianti chimici. tuttavia, l'acciaio inossidabile è più costoso dell'acciaio al carbonio o dell'acciaio legato, quindi viene utilizzato solo quando la resistenza alla corrosione è un requisito fondamentale.

Voglio sottolineare questo: scegliere il materiale sbagliato porterà al fallimento. Una volta ho lavorato su un sistema idraulico in una centrale elettrica costiera in Florida. Il sistema era situato vicino all'oceano, quindi la corrosione era una delle principali preoccupazioni. L'ingegnere precedente aveva installato AISI 1045 tubi levigati in acciaio al carbonio. Entro sei mesi, i tubi si erano corrosi così gravemente che iniziarono a perdere. Li abbiamo sostituiti con AISI 316 tubi in acciaio inox, e funzionano da cinque anni senza problemi di corrosione. Il costo della sostituzione dei tubi era una frazione del tempo di inattività causato dal guasto iniziale.

Ecco una tabella che riassume le proprietà chiave dei materiali più comuni per tubi in acciaio levigato, sulla base dei miei test sul campo e dei dati del produttore (2025):

|

Materiale

|

Contenuto di carbonio (%)

|

Resistenza alla trazione (MPa)

|

Resistenza allo snervamento (MPa)

|

Resistenza alla corrosione

|

Pressione di applicazione ideale

|

Costo (Relativo all'AISI 1045)

|

|---|---|---|---|---|---|---|

|

AISI 1045 Acciaio al carbonio

|

0.42–0.50

|

600–700

|

350–400

|

Basso (incline alla ruggine in ambienti umidi)

|

16–35MPa

|

1.0X

|

|

AISI 4140 Lega di acciaio (Cr-Mo)

|

0.38–0,43

|

800–1.000

|

600–700

|

medio (resistente alla leggera corrosione)

|

35–70MPa

|

1.8X

|

|

AISI 4340 Lega di acciaio (Ni-Cr-Mo)

|

0.38–0,43

|

1,000–1.200

|

800–900

|

Medio-Alto

|

>70 MPa

|

2.5X

|

|

AISI 316 In acciaio inox

|

0.08 Max

|

515–620

|

205–240

|

Alto (resistente all'acqua salata, prodotti chimici)

|

16–70MPa

|

3.2X

|

Un'ultima nota sulla composizione del materiale: controllare sempre il certificato del materiale (MTC) dal produttore. L'MTC confermerà la composizione chimica e le proprietà meccaniche del tubo. Ho visto produttori spacciare AISI 1020 acciaio al carbonio (che è più debole ed economico) come AISI 1045. Se non controlli l'MTC, potresti ritrovarti con un tubo che non è in grado di gestire la pressione del tuo sistema idraulico. Porto sempre con me una copia dell'MTC, e se ho dei dubbi eseguo una verifica incrociata della composizione del materiale con uno spettrometro portatile.

2. Perché i tubi in acciaio levigato si guastano nei sistemi idraulici e come risolverli

Diventiamo reali per un minuto. Anche i migliori tubi in acciaio levigato falliranno se non capisci cosa li sta rompendo. Nel mio 18 anni sul campo, Ho visto ogni tipo di guasto immaginabile: tubi scoppiati sotto pressione, corrodendosi dall'interno, si consumano fino a quando non perdono, e persino crepe a causa di una cattiva installazione. E 9 volte fuori 10, il guasto non è stato colpa del tubo. È stata colpa di qualcuno che non ha posto le domande giuste, tagliare gli angoli sulle specifiche, o ignorato i segnali di pericolo.

Il fallimento non è solo costoso: è pericoloso. Un tubo levigato scoppiato in un sistema idraulico ad alta pressione può provocare spruzzi d'olio 100 mph, causando lesioni gravi o addirittura mortali. Anch'io ci sono andato vicino: rientrare 2017, Stavo ispezionando un cilindro idraulico su una gru a Dubai quando un tubo levigato è scoppiato vicino al mio piede. L'olio mi ha mancato per pochi centimetri, ma ha perforato una cassetta degli attrezzi in acciaio come se fosse di cartone. Quel giorno, Mi sono ripromesso di assicurarmi che ogni ingegnere con cui lavoro capisca esattamente il motivo per cui si verificano questi guasti e come fermarli prima che si verifichino.

Il 2025 Il rapporto sull'industria idraulica di cui ho parlato prima non si limita a dire che i guasti dei tubi levigati sono responsabili 38% dei tempi di inattività del sistema. Abbatte le cause profonde: 32% dalla mancata corrispondenza dei materiali, 28% dalla scarsa qualità della levigatura, 21% dalla corrosione, 12% da un'installazione non corretta, e 7% da altri fattori (come contaminazione o temperatura eccessiva). Questi numeri non sono solo statistiche: sono una tabella di marcia per prevenire il fallimento. Analizziamo ciascuna causa, perché succede, e cosa puoi fare per risolverlo. Introdurrò casi di studio reali tratti dal mio lavoro, perché niente ti insegna più velocemente che vedere cosa è andato storto per qualcun altro.

2.1 Mancata corrispondenza dei materiali: Il più comune (ed evitabile) Fallimento

La mancata corrispondenza dei materiali è la causa numero uno dei guasti dei tubi levigati ed è anche la più semplice da prevenire. Non so dirti quante volte sono entrato in uno stabilimento e ho trovato l’AISI 1045 tubi in acciaio al carbonio in sistemi ad alta pressione che necessitano di AISI 4140 acciaio legato. Oppure tubi in acciaio inox a bassa pressione, ambienti asciutti in cui l'acciaio al carbonio avrebbe funzionato perfettamente (sprecare soldi senza motivo). Il problema non è che i tubi siano di bassa qualità, è che sono i tubi sbagliati per il lavoro.

Perché la mancata corrispondenza dei materiali causa guasti? Cominciamo dalle basi. Ogni sistema idraulico ha una pressione operativa massima, una temperatura minima e massima di esercizio, e un ambiente che espone il tubo a determinati contaminanti (come l'umidità, prodotti chimici, o polvere). Il materiale del tubo deve essere in grado di gestirli tutti e tre. Se non può, fallirà, prima piuttosto che dopo.

Prendiamo come esempio la resistenza alla trazione. La resistenza alla trazione è lo stress massimo che un materiale può sopportare prima di rompersi. La formula per calcolare lo spessore minimo richiesto della parete di un tubo in acciaio levigato (per evitare lo scoppio sotto pressione) si basa sulla resistenza alla trazione ed è quello che uso ogni singolo giorno. Ecco la versione semplificata (derivato dallo standard ASME B31.1, che è il punto di riferimento del settore per le tubazioni idrauliche):

$$t = \frac{P \times D}{2 \times S \times E}$$

Dove:

-

t = spessore della parete minimo richiesto (mm)

-

P = Pressione massima di esercizio (MPa)

-

D = Diametro esterno del tubo (mm)

-

S = Sollecitazione ammissibile del materiale del tubo (MPa) – tipicamente 1/4 della resistenza alla trazione del materiale

-

E = Efficienza congiunta (per tubi levigati senza saldatura, E = 1.0; per tubi saldati levigati, E = 0.85)

Inseriamo alcuni numeri per vedere come funziona. Supponiamo di avere un sistema idraulico con una pressione operativa massima di 60 MPa (alta pressione), e stai utilizzando un tubo levigato con un diametro esterno di 100 mm. Se scegli AISI 1045 acciaio al carbonio (resistenza alla trazione = 650 MPa), lo stress ammissibile (S) è 650 / 4 = 162.5 MPa. Utilizzando la formula:

$$t = \frac{60 \times 100}{2 \times 162.5 \times 1.0} = \frac{6000}{325} \approx 18.46 \text{ mm}$$

Ora, se scegli AISI 4140 acciaio legato (resistenza alla trazione = 900 MPa), lo stress ammissibile (S) è 900 / 4 = 225 MPa. Lo spessore minimo della parete diventa:

$$t = \frac{60 \times 100}{2 \times 225 \times 1.0} = \frac{6000}{450} \approx 13.33 \text{ mm}$$

Cosa succede se usi AISI 1045 prova di impatto a bassa temperatura e ad alta temperatura a causa delle diverse temperature di prova 13.33 spessore della parete mm (il minimo per AISI 4140) in questo sistema? Il tubo non può sopportare la pressione. Si allungherà, indebolire, e alla fine scoppiò. Questo è esattamente quello che è successo in uno stabilimento automobilistico tedesco in cui lavoravo 2020.

Caso di studio: Guasto allo stabilimento automobilistico tedesco (2020)

Un grande stabilimento automobilistico di Monaco utilizzava presse idrauliche per stampare parti metalliche della carrozzeria. Le presse operavano a 60 MPa, e il team di manutenzione aveva installato AISI 1045 tubi levigati in acciaio al carbonio con a 13 spessore della parete mm. Hanno scelto l'AISI 1045 perché era più economico dell'AISI 4140, risparmiando circa $200 per pipe.

Entro due mesi, scoppiarono tre tubi. La prima esplosione durante un turno di notte, spruzzando olio idraulico su tutta la pressa e sul pavimento della fabbrica. La seconda scoppiò durante un'ispezione di sicurezza, per fortuna, nessuno è rimasto ferito. Il terzo scoppiò mentre la pressa stava stampando un lotto di pannelli delle porte, distruggendone le parti e danneggiando la pressa stessa. Tempi di inattività totali: 48 ore. Costo totale: $576,000 (comprese le parti, lavoro, e perdita di produzione).

Quando sono stato chiamato, Ho eseguito il calcolo dello spessore della parete e ho subito notato il problema. L'AISI 1045 i tubi necessitavano di uno spessore minimo della parete di 18.5 mm, ma erano solo 13 spessore mm. Il team di manutenzione ha tagliato gli angoli per risparmiare denaro, e gli è costato 2,880 volte di più nei tempi di inattività e nelle riparazioni.

La soluzione è stata semplice: sostituire tutto l'AISI 1045 tubi con AISI 4140 tubi con a 13.5 spessore della parete mm (abbiamo aggiunto un piccolo extra per la sicurezza). Abbiamo inoltre formato il team di manutenzione affinché utilizzi la formula dello spessore della parete prima di scegliere qualsiasi tubo. Da allora, l'impianto non ha avuto alcun guasto alle tubazioni in quel sistema, in tre anni di attività.

La lezione qui? Non tagliare gli angoli sul materiale. Non ne vale la pena. Utilizza sempre la formula dello spessore della parete per confermare che il materiale che stai scegliendo può sopportare la pressione del sistema. E se non sei sicuro, scegli un materiale più resistente: meglio spendere un po' di più in anticipo piuttosto che perdere centinaia di migliaia di euro in tempi di inattività successivi.

Un altro problema comune di mancata corrispondenza dei materiali è l'utilizzo di materiali non resistenti alla corrosione in ambienti difficili. Ho parlato prima della centrale elettrica costiera in Florida che utilizzava AISI 1045 tubi in acciaio al carbonio vicino all'oceano. Approfondiamo il caso, perché la corrosione è altrettanto distruttiva quanto la caduta di pressione.

Caso di studio: Guasto per corrosione in una centrale elettrica costiera della Florida (2018)

Una centrale elettrica costiera a Tampa, Florida, aveva un sistema idraulico che controllava le valvole dell’acqua di raffreddamento dell’impianto. Il sistema era situato all'aperto, Appena 50 metri dall'oceano. L'ingegnere precedente aveva installato AISI 1045 tubi levigati in acciaio al carbonio, pensando che uno strato di vernice li avrebbe protetti dalla corrosione.

Sei mesi dopo, i tubi cominciarono a perdere. Quando li abbiamo aperti, le pareti interne erano ricoperte di ruggine, così spessa da aver ridotto la ID 5 mm, provocando il bloccaggio dei pistoni. La ruggine aveva indebolito anche le pareti dei tubi, rendendoli inclini a rompersi. Il problema non era la vernice, era quell'AISI 1045 ha una bassa resistenza alla corrosione. La nebbia di acqua salata proveniente dall'oceano era penetrata nel tubo attraverso piccoli graffi sulla vernice, e l'olio idraulico (che conteneva piccole quantità di umidità) accelerato la corrosione.

La corrosione nei tubi idraulici non è solo causa di ruggine, ma anche di vaiolatura. La vaiolatura è piccola, fori localizzati nella parete del tubo causati dalla corrosione. Questi buchi iniziano in piccolo, ma crescono nel tempo, eventualmente causando perdite o scoppi. Per tubi in acciaio al carbonio in ambienti corrosivi, la vaiolatura può ridurre la durata utile del tubo del 70–80%.

La soluzione qui era sostituire l'AISI 1045 tubi con AISI 316 tubi in acciaio inox. AISI 316 contiene molibdeno, che lo rende resistente alla corrosione dell'acqua salata. Abbiamo anche aggiunto un essiccante all'olio idraulico per rimuovere l'umidità, e abbiamo utilizzato un rivestimento resistente alla corrosione sulle pareti esterne. Cinque anni dopo, quei tubi funzionano ancora, senza ruggine, nessuna perdita, nessun fallimento.

Così, come si possono evitare errori di mancata corrispondenza dei materiali?? Ecco cosa faccio, ogni volta:

-

Calcolare lo spessore minimo della parete richiesto utilizzando la formula sopra. Utilizzare la pressione operativa massima del sistema (non la pressione nominale: vai sempre al massimo).

-

Controllare la temperatura di esercizio. La maggior parte dei tubi in acciaio levigato possono sopportare temperature fino a 120°C, ma se il tuo sistema funziona più caldo (come nei forni industriali), avrai bisogno di una lega resistente al calore (come l'AISI 4140 con trattamento di tempra).

-

Valutare l'ambiente. Se c'è umidità, sale, prodotti chimici, o polvere, scegliere un materiale resistente alla corrosione (AISI 316 per acqua salata/prodotti chimici, AISI 4140 per corrosione lieve).

-

Controlla sempre l'MTC. Assicurati che il materiale che stai ricevendo sia quello dichiarato dal produttore. Ho avuto fornitori che mi hanno inviato AISI 1020 (resistenza alla trazione 420 MPa) invece di AISI 1045, se non avessi controllato l'MTC, quei tubi si sarebbero guastati entro un mese.

La mancata corrispondenza dei materiali è evitabile. Ci vuole solo un po’ di tempo per fare i conti e comprendere le esigenze del tuo sistema. Non avere fretta: il tuo portafoglio (e la tua sicurezza) ti ringrazierò.

2.2 Scarsa qualità di affilatura: Quando liscio non è abbastanza liscio

La seconda causa più comune di rottura dei tubi levigati è la scarsa qualità della levigatura. Ho visto tubi che sembrano lisci all'esterno ma sono ruvidi, superfici interne irregolari. Ho visto tubi con motivi a tratteggio incrociato troppo ripidi, troppo superficiale, o incoerente. Ho anche visto tubi levigati così male che la parete interna aveva delle scanalature, come se qualcuno vi avesse passato una lima..

Una scarsa qualità di levigatura causa due problemi principali: usura delle guarnizioni e turbolenza del fluido. Cominciamo con l'usura delle guarnizioni. Come ho detto prima, le guarnizioni sono progettate per funzionare con un valore Ra specifico. Se l'affilatura è scarsa e il valore Ra è troppo alto (superficie ruvida), il sigillo si usurerà rapidamente. Se il valore Ra è troppo basso (troppo liscio), il sigillo non farà presa, portando a perdite. Ma non è solo il valore Ra: è la consistenza del valore Ra. Una pipa che ha un Ra di 0.3 μm in un punto e 0.8 μm in un altro è altrettanto dannoso di un tubo con un Ra costante di 0.8 Μm.

Avevo un cliente a Chicago che riscontrava guasti alle guarnizioni ogni due settimane. Stavano usando AISI 4140 tubi con lo spessore di parete corretto, e l'ambiente era asciutto e pulito, senza problemi di corrosione. Ho misurato il valore Ra dei tubi, e variava da 0.2 μm a 0.9 μm lungo la lunghezza del tubo. Il processo di affinamento è stato incoerente, quindi alcune aree erano troppo lisce e altre erano troppo ruvide. Le guarnizioni si consumavano nelle zone ruvide e perdevano nelle zone lisce.

Il problema era la levigatrice. Il fornitore stava usando un vecchio, levigatrice mal mantenuta con pietre abrasive usurate. Le pietre non rimuovevano il materiale in modo uniforme, portando ad una finitura superficiale incoerente. Siamo passati a un altro fornitore che ha utilizzato un moderno, levigatrice controllata da computer con pietre abrasive di alta qualità. I nuovi tubi avevano un Ra costante di 0.3 Μm, e la vita delle foche passò da due settimane a sei mesi.

La turbolenza del fluido è un altro problema causato dalla scarsa qualità della levigatura. Un liscio, la superficie interna coerente consente al fluido idraulico di fluire uniformemente attraverso il tubo. Se la superficie è ruvida o presenta scanalature, il fluido subirà turbolenze, creando picchi di pressione e riducendo l'efficienza del sistema. Col tempo, questi picchi di pressione possono indebolire le pareti dei tubi e causare guasti.

Il modello a tratteggio incrociato è fondamentale qui. Il tratteggio incrociato (chiamato anche modello laico) è creato dalla rotazione e dal movimento alternativo della testa levigatrice. L'angolo ideale è di 30–45 gradi, come ho detto prima. Questo angolo crea piccoli "canali" che trattengono l'olio idraulico, lubrificare la guarnizione e ridurre l'attrito. Se l'angolo è troppo ripido (sopra 45 gradi), i canali sono troppo stretti, e non trattengono abbastanza olio. Se l'angolo è troppo superficiale (qui di seguito 30 gradi), i canali sono troppo ampi, e la guarnizione potrebbe impigliarsi nei bordi, causando usura.

Come si verifica la scarsa qualità della levigatura?? Ecco il mio processo:

-

Misurare il valore Ra in tre punti diversi lungo il tubo (vicino alla cima, mezzo, e in basso). La variazione non deve essere superiore a ±0,1 μm. Se è qualcosa di più, l'affilatura è incoerente.

-

Controllare l'angolo del tratteggio incrociato. Utilizzare un goniometro per misurare l'angolo del disegno rispetto all'asse del tubo. Dovrebbe essere 30-45 gradi.

-

Ispezionare la superficie interna per individuare eventuali scanalature, graffi, o vaiolatura. Anche piccoli graffi (più di 0.5 μm di profondità) può causare l'usura delle guarnizioni. Per guardare all'interno del tubo utilizzo un boroscopio: si tratta di una piccola telecamera che si inserisce all'interno del tubo e mostra chiaramente la superficie interna.

Un'altra cosa a cui prestare attenzione è l'affilatura eccessiva. La levigatura eccessiva avviene quando il processo di levigatura rimuove troppo materiale, rendendo l'ID troppo grande. Ciò fa sì che il pistone si adatti liberamente, con conseguenti perdite di fluido e ridotta efficienza del sistema. Ho visto pipe che erano state eccessivamente levigate 0.1 mm: quanto basta per causare perdite. La soluzione qui è controllare l'ID dopo la levigatura e assicurarsi che rientri nella tolleranza richiesta.

Caso di studio: Errore di affilatura scadente nello stabilimento di produzione di Chicago (2022)

Uno stabilimento di produzione a Chicago utilizzava cilindri idraulici per spostare i nastri trasportatori. I cilindri si rompevano ogni due settimane: le guarnizioni perdevano, e i nastri trasportatori si muovevano in modo irregolare. L'impianto aveva controllato il materiale (AISI 1045, che era corretto per loro 25 Sistema MPa) e lo spessore della parete (10 mm, che rientrava nell'intervallo richiesto). Non riuscivano a capire perché i sigilli stavano cedendo.

Quando sono arrivato, Ho misurato il valore Ra dei tubi levigati. Il Ra variava da 0.2 μm a 0.9 μm: decisamente troppo incoerente. Ho anche controllato l'angolo del tratteggio incrociato, che era 55 gradi (troppo ripido). Il fornitore della levigatrice utilizzava una vecchia macchina con le pietre usurate, e non lo calibravano regolarmente. Le zone ruvide del tubo stavano consumando le guarnizioni, e il forte angolo del tratteggio incrociato non tratteneva abbastanza olio per lubrificare la guarnizione.

Siamo passati a un fornitore che utilizzava una levigatrice controllata da computer. I nuovi tubi avevano un Ra costante di 0.3 μm e un angolo di tratteggio incrociato di 35 gradi. Abbiamo sostituito anche le guarnizioni (che erano usurati in modo irreparabile) e ha aggiunto un olio idraulico di alta qualità con additivi antiusura. I nastri trasportatori iniziarono a muoversi senza intoppi, e la durata della tenuta è aumentata da due settimane a sei mesi. La pianta è stata salvata $100,000 a year in seal replacements and downtime.

La chiave da asporto qui è: non dare per scontato che tutti i tubi levigati siano levigati correttamente. Ispezionare sempre la finitura superficiale, angolo di tratteggio incrociato, e la tolleranza del diametro interno prima di installare un tubo. Se la qualità della levigatura è scarsa, rimanda indietro i tubi, anche se ciò ritarda il tuo progetto. È meglio aspettare qualche giorno piuttosto che affrontare i fallimenti in seguito. Ho visto troppi team affrettare l'installazione per rispettare una scadenza, solo per vedere l'intero sistema crollare una settimana dopo perché avevano saltato questa ispezione. La fretta ti fa risparmiare qualche giorno in anticipo, ma ti costa settimane di inattività e migliaia di riparazioni: fidati di me, quel compromesso non vale mai la pena.

Un altro punto a cui non vedo abbastanza ingegneri prestare attenzione: il processo di levigatura lascia un sottile strato di residuo abrasivo all'interno del tubo, anche su quelli ben levigati. Questo residuo potrebbe sembrare insignificante, ma se non lo pulisci prima dell'installazione, si mescolerà con l'olio idraulico, grattare i sigilli, e accelerano l’usura sia del pistone che della parete interna del tubo. Utilizzo un semplice processo di lavaggio, facendo scorrere olio idraulico pulito attraverso il tubo a bassa pressione per 5-10 minuti, prima di installarlo. È un passo veloce, ma è uno che aggiunge anni alla vita utile del tubo.

E non fare affidamento esclusivamente sul controllo di qualità del fornitore. Anche i fornitori rispettabili hanno giorni liberi. Una volta ho lavorato con un fornitore in Pennsylvania che aveva un 99% valutazione della qualità, eppure, un lotto di 50 i tubi levigati che abbiamo ricevuto avevano angoli di tratteggio incrociato incoerenti (alcuni fino a 25 gradi, altri fino a 50). Il loro team di controllo qualità se n'era accorto, ma l'abbiamo notato durante il nostro controllo pre-installazione. Abbiamo rispedito il lotto, e lo hanno sostituito gratuitamente, cosa che non avrebbero fatto se prima li avessimo installati e poi ci fossimo lamentati del guasto.

È inoltre necessario considerare la dimensione della grana dell’utensile di levigatura. La maggior parte dei tubi levigati utilizza granulometrie comprese tra 120 e 240—120 per la levigatura grossolana (per rimuovere il materiale in eccesso) e 240 per la levigatura finale (per ottenere il valore Ra desiderato). Se il fornitore utilizza una grana troppo grossa (come 80), la superficie interna presenterà graffi più profondi e difficili da rimuovere, anche con levigatura di finitura. Se usano una grana è troppo fine (come 320), il processo di affilatura richiede più tempo, Aumentando i costi, e la superficie potrebbe essere troppo liscia (Ra < 0.1 Μm) per una corretta presa della guarnizione. Chiedo sempre al fornitore la dimensione della grana utilizzata e la verifico con una lente d'ingrandimento: puoi vedere chiaramente il disegno del graffio se la grana è sbagliata.

Un'ultima cosa sull'affinamento della qualità: la coerenza su tutta la lunghezza del tubo è più importante di una lettura perfetta in un punto. Ho avuto tubi che avevano un valore Ra perfetto e un angolo di tratteggio incrociato al centro, ma punti ruvidi vicino alle estremità (dove la testa levigatrice entra ed esce dal tubo). Questi punti irregolari sono spesso causati dal mancato allineamento corretto della testa levigatrice all'avvio o all'arresto del processo. È facile non notarli se misuri solo la parte centrale, ma causeranno l'usura delle guarnizioni con la stessa rapidità di un punto ruvido al centro. Ecco perché misuro sempre il valore Ra in tre punti, vicino a ciascuna estremità e al centro, e controllo l'angolo del tratteggio incrociato negli stessi punti. Se uno qualsiasi di questi punti non rientra nelle specifiche, il tubo torna indietro.

2.3 Corrosione: Il killer silenzioso dei tubi in acciaio levigato

Abbiamo già parlato di corrosione nel caso della centrale elettrica della Florida, ma devo approfondire, perché la corrosione è il killer silenzioso. Non succede da un giorno all'altro. Si insinua lentamente, corrodendo il tubo dall'interno verso l'esterno, finché un giorno, il tubo perde o scoppia senza preavviso. Ho visto sistemi idraulici guastarsi a causa di corrosione di cui nessuno si era accorto per mesi, corrosione che avrebbe potuto essere prevenuta con un po' di lungimiranza.

Il 2025 Il rapporto sull'industria idraulica mette a fuoco la corrosione 21% dei guasti dei tubi levigati, e quel numero è sottostimato. Molti team attribuiscono la corrosione a “danno ambientale” o “sfortuna”.,” ma è quasi sempre prevenibile. Il problema è che la maggior parte degli ingegneri pensa solo alla corrosione esterna, ovvero alla ruggine che puoi vedere all'esterno del tubo. Ma corrosione interna, il tipo che accade all'interno del tubo dove non puoi vederlo, è molto più pericoloso.

Mettiamo in chiaro una cosa: tutto l'acciaio arrugginisce. Anche l’acciaio inossidabile può corrodersi nelle giuste condizioni. La differenza è quanto velocemente accade, e se stai adottando misure per rallentarlo. La corrosione nei tubi in acciaio levigato si verifica quando l'acciaio entra in contatto con l'ossigeno e l'umidità, due cose che sono quasi impossibili da evitare nella maggior parte dei sistemi idraulici. Ma aggiungi contaminanti come il sale, prodotti chimici, o addirittura sporco, e hai una ricetta per il disastro.

Esistono tre tipi principali di corrosione che colpiscono i tubi in acciaio levigato nei sistemi idraulici: corrosione uniforme, corrosione per vaiolatura, e corrosione galvanica. Analizziamoli ciascuno, perché accadono, e come fermarli. Presenterò un altro caso di studio, questo di un impianto chimico in Texas, per mostrarti quanto può essere costosa la corrosione quando la ignori.

Primo, corrosione uniforme. Questo è il tipo più comune: l'hai già visto prima. È la sera, ruggine bruno-rossastra che ricopre tutta la superficie della pipa. La corrosione uniforme si verifica quando l'intera superficie del tubo è esposta all'ossigeno e all'umidità. Indebolisce la parete del tubo in modo uniforme nel tempo, riducendone la resistenza alla trazione e portando infine a perdite. Per tubi in acciaio al carbonio, la corrosione uniforme può ridurre lo spessore della parete di 0,1–0,2 mm all'anno in ambienti umidi. Potrebbe non sembrare molto, ma se il tuo tubo ha uno spessore di parete di 10 mm, sono 50-100 anni di vita utile, giusto? Sbagliato. Perché nei sistemi idraulici, il fluido all'interno del tubo accelera la corrosione. Il flusso costante di olio idraulico, che spesso contiene piccole quantità di umidità, crea attrito che consuma qualsiasi rivestimento protettivo, esponendo più acciaio all'ossigeno.

Qualche anno fa ho lavorato su un sistema idraulico in un magazzino ad Atlanta, umido, niente sale, senza sostanze chimiche. Il sistema utilizzava AISI 1045 tubi levigati in acciaio al carbonio, e il team di manutenzione non ha fatto nulla per prevenire la corrosione. Entro tre anni, i tubi presentavano una corrosione uniforme che riduceva lo spessore delle pareti 0.8 mm. Il sistema funzionava a 20 MPa, che era appena al di sotto del nuovo spessore minimo della parete. Ma una calda giornata estiva, quando l'umidità è aumentata, è scoppiato un tubo. La causa? La corrosione uniforme aveva indebolito il muro quel tanto che bastava da rendere eccessiva la pressione. La soluzione è stata semplice: aggiungere un inibitore della corrosione all'olio idraulico e verniciare i tubi esterni con un rivestimento resistente alla corrosione. Abbiamo sostituito anche i tubi più sottili, e il sistema ha funzionato per altri sette anni senza problemi di corrosione.

Gli ioni idrogeno dalla reazione di corrosione aderiscono alla superficie dell'acciaio e permeano all'interno dell'acciaio come idrogeni atomici, corrosione per vaiolatura. Questo è il tipo di corrosione più pericoloso per i tubi in acciaio levigato. La vaiolatura è piccola, fori localizzati nella parete del tubo, spesso inferiori a 1 mm di diametro, ma possono essere profondi. A differenza della corrosione uniforme, che indebolisce uniformemente il tubo, la vaiolatura crea punti deboli che possono scoppiare sotto pressione senza preavviso. La vaiolatura è causata da concentrazioni localizzate di contaminanti, come sale o prodotti chimici, che attaccano l'acciaio in piccole aree.

La vaiolatura è difficile da rilevare perché i fori sono piccoli e spesso nascosti all'interno del tubo. Ho usato i boroscopi per ispezionare tubi che sembravano perfetti all'esterno, solo per trovare dozzine di piccoli pozzi all'interno. La parte peggiore? La vaiolatura può iniziare in soli sei mesi in ambienti difficili. Per esempio, nei sistemi idraulici marini, la nebbia di acqua salata può penetrare nel tubo attraverso piccoli graffi, e il sale funge da catalizzatore per la vaiolatura.

Caso di studio: Guasto per corrosione da vaiolatura in uno stabilimento chimico del Texas (2021)

Uno stabilimento chimico a Houston, Texas, avevano un sistema idraulico che controllava le valvole sui serbatoi di stoccaggio dei prodotti chimici. Il sistema funzionava a 30 MPa, Utilizzando l'AISI 4140 tubi levigati in acciaio legato. L'impianto era situato vicino allo Houston Ship Channel, quindi l'aria era piena di nebbia salina e piccole quantità di contaminanti chimici.

Il team di manutenzione sapeva che la corrosione era un problema, quindi hanno verniciato i tubi esterni con un rivestimento resistente alla corrosione. Ma hanno ignorato la corrosione interna. Otto mesi dopo l'installazione del sistema, un tubo è scoppiato vicino a un serbatoio contenente acido solforico. Il tubo rotto ha spruzzato olio idraulico sul serbatoio, provocando un piccolo incendio (per fortuna, il serbatoio era sigillato, quindi nessuna perdita di sostanze chimiche). Il tempo di inattività era 72 ore, e il costo era finito $800,000—comprese le riparazioni, pulizia ambientale, e perdita di produzione.

Quando ho ispezionato il tubo guasto, Ho trovato dozzine di piccole fosse all'interno del muro, alcune profonde quanto 2 mm. La vaiolatura aveva indebolito il muro al punto da non poterlo sopportare 30 Pressione MPa. Il problema non era il rivestimento esterno: era l'AISI 4140 acciaio legato, mentre forte, non ha abbastanza resistenza alla corrosione per un impianto chimico vicino all’acqua salata. L'olio idraulico conteneva anche piccole quantità di umidità e contaminanti chimici che acceleravano la vaiolatura.

La soluzione era duplice: Primo, abbiamo sostituito tutto l'AISI 4140 tubi con AISI 316 tubi in acciaio inox, che sono resistenti sia all'acqua salata che alla corrosione chimica. Secondo, abbiamo installato un sistema di filtraggio per rimuovere i contaminanti dall'olio idraulico, e abbiamo aggiunto un inibitore della corrosione appositamente progettato per ambienti chimici. Abbiamo anche iniziato a ispezionare le pareti interne dei tubi ogni tre mesi con un boroscopio, cosa che il team di manutenzione non aveva mai fatto prima.

Tre anni dopo, quei tubi non hanno vaiolature. L'impianto ora spende circa $5,000 a year on corrosion inhibitors and inspections—way less than the $800,000 hanno perso a causa di quell'unico fallimento.

Il terzo tipo di corrosione è la corrosione galvanica. Ciò accade quando due metalli diversi entrano in contatto tra loro in presenza di umidità. Per esempio, se hai un tubo in acciaio levigato collegato ad un raccordo in rame, l'acciaio si corroderà più velocemente perché il rame è più nobile (meno probabilità di corrodersi). L'umidità agisce come un elettrolita, creando una piccola corrente elettrica che accelera la corrosione del metallo meno nobile (l'acciaio).

Vedo continuamente corrosione galvanica nei vecchi sistemi idraulici. Molti team di manutenzione sostituiranno un raccordo in acciaio con uno in rame perché è più economico o più facile da trovare, senza rendersi conto che stanno accelerando la corrosione nel tubo levigato. Qualche anno fa ho lavorato su un sistema idraulico in una fattoria dell'Iowa: avevano sostituito un raccordo in acciaio con uno in rame, ed entro un anno, il tubo levigato collegato al raccordo si era corroso così gravemente da perdere. La soluzione è stata semplice: sostituire il raccordo in rame con un raccordo in acciaio dello stesso materiale del tubo. Niente più corrosione galvanica.

Così, come si previene la corrosione nei tubi in acciaio levigato? Ecco il mio processo passo dopo passo, basato su 18 anni di riparazione di guasti legati alla corrosione:

-

Scegli il materiale giusto per l'ambiente. Questo è il passo più importante. Se ti trovi in un ambiente marino o chimico, utilizzare l'AISI 316 in acciaio inox. Se sei in una situazione mite, ambiente secco, AISI 1045 o AISI 4140 funzionerà, ma aggiungerà protezione dalla corrosione.

-

Utilizzare inibitori di corrosione nell'olio idraulico. Gli inibitori della corrosione sono sostanze chimiche che formano un sottile strato protettivo all'interno del tubo, impedendo all'ossigeno e all'umidità di entrare in contatto con l'acciaio. Ti consiglio di utilizzare un inibitore compatibile con il tuo olio idraulico e il materiale del tubo: chiedi consigli al tuo fornitore.

-

Mantenere l'olio idraulico pulito e asciutto. Contaminanti come il sale, sporco, e l'umidità accelerano la corrosione. Installare un sistema di filtraggio di alta qualità per rimuovere i contaminanti, e utilizzare un essiccante per rimuovere l'umidità dall'olio. Controllo il contenuto di umidità dell'olio ogni mese, se è superiore 0.1%, Cambio l'essiccante e aggiungo altro inibitore.

-

Proteggere la superficie esterna del tubo. Utilizzare un rivestimento o una vernice resistente alla corrosione sulla parte esterna del tubo, soprattutto se esposto alle intemperie. Assicurati di ritoccare eventuali graffi o scheggiature nel rivestimento: anche i piccoli graffi possono far entrare umidità e ossigeno.

-

Evitare la corrosione galvanica. Non mescolare mai metalli diversi nel sistema idraulico. Se devi unire due metalli diversi, utilizzare un raccordo isolante per separarli: questo interrompe la corrente elettrica che provoca corrosione galvanica.

-

Ispezionare regolarmente. Utilizzare un boroscopio per controllare le pareti interne dei tubi ogni 3-6 mesi, a seconda dell'ambiente. Cerca la vaiolatura, ruggine, o qualsiasi altro segno di corrosione. Se lo prendi presto, puoi pulire il tubo e aggiungere altro inibitore, senza bisogno di sostituirlo.

Voglio ripeterlo: la corrosione è prevenibile. Non è sfortuna. È un fallimento pianificare l’ambiente in cui opera il tuo sistema idraulico. La centrale elettrica della Florida, lo stabilimento chimico del Texas, nella fattoria dell’Iowa: tutti i guasti dovuti alla corrosione avrebbero potuto essere evitati con un po’ di pianificazione e una manutenzione regolare.

Un ultimo consiglio: non lesinare sugli inibitori della corrosione. Ho avuto clienti che hanno provato a risparmiare denaro utilizzando un inibitore economico, solo per avere guasti per corrosione pochi mesi dopo. Un buon inibitore della corrosione costa un po’ di più in anticipo, ma ti fa risparmiare migliaia di euro in sostituzioni di tubi e tempi di inattività. Fidati di me, ne vale la pena.

2.4 Installazione non corretta: Anche il tubo migliore si guasta se installato in modo errato

Abbiamo parlato di mancata corrispondenza dei materiali, scarsa qualità di levigatura, e corrosione, ma esiste un’altra causa comune di guasto dei tubi levigati che spesso viene trascurata: Installazione impropria. L'ho visto nuovo di zecca, i tubi levigati di alta qualità si guastano in pochi giorni perché sono stati installati in modo errato. È frustrante, perché è completamente evitabile.

Il 2025 Il rapporto sull'industria idraulica segnala un'installazione non corretta 12% dei guasti dei tubi levigati, e quel numero è in crescita. Molti team di manutenzione si affrettano a completare l'installazione per rispettare le scadenze, scorciatoie che finiscono per costargli caro. L'installazione non consiste solo nel collegare il tubo al cilindro o al raccordo, ma anche nel garantire che il tubo sia allineato correttamente, serrato correttamente, e protetto da eventuali danni durante l'installazione.

Cominciamo con il disallineamento. I tubi in acciaio levigato sono componenti di precisione, e devono essere perfettamente allineati con il cilindro idraulico e i raccordi. Se il tubo è anche leggermente disallineato (Appena 0.5 gradi), crea stress sulla parete del tubo. Col tempo, quella sollecitazione fa piegare il tubo, crepa, o perdita. Ho visto tubi disallineati perché il team di installazione ha utilizzato un martello per "aggiustare" il tubo in posizione: non farlo mai. Martellare un tubo levigato lo piega, danneggia la superficie interna, e ne rovina l'accuratezza dimensionale.

Ho lavorato su una gru idraulica in Arabia Saudita qualche anno fa. La squadra di installazione aveva disallineato il tubo levigato di circa 0.7 gradi quando lo si collega al cilindro. Il tubo si è guastato dopo poco 300 ore di funzionamento: rotto proprio nel punto di connessione. La causa? Il disallineamento creava stress sulla parete del tubo ogni volta che la gru si muoveva, fino a quando il tubo non ce la fece più. La soluzione consisteva nel riallineare il tubo utilizzando uno strumento di allineamento laser (non un martello) e sostituire il tubo rotto. Abbiamo inoltre formato il team di installazione sulle corrette tecniche di allineamento, e la gru corse oltre 2,000 ore senza problemi.

Gli ioni idrogeno dalla reazione di corrosione aderiscono alla superficie dell'acciaio e permeano all'interno dell'acciaio come idrogeni atomici, stringere troppo o troppo poco i raccordi. I tubi in acciaio levigato sono collegati ai raccordi tramite connessioni filettate o flange. Se si stringe eccessivamente il raccordo, si potrebbero danneggiare le filettature del tubo o schiacciarne la parete, creando un punto debole che perderà o scoppierà. Se si stringe troppo il raccordo, il fluido idraulico fuoriuscirà, riducendo l'efficienza del sistema e consentendo l'ingresso di contaminanti nel tubo (che provoca corrosione e usura).

Utilizzo una chiave dinamometrica ogni volta che installo un raccordo, senza eccezioni. Dimensioni e materiali diversi dei tubi richiedono impostazioni di coppia diverse. Per esempio, un 50 mmAISI 1045 un tubo levigato con raccordo filettato richiede una coppia di 80–90 N·m. Se lo stringi a 100 N·m, danneggerai i fili. Se lo stringi a 70 N·m, colerà. Conservo una tabella delle impostazioni di coppia nella mia cassetta degli attrezzi (proprio come la tabella delle tolleranze dimensionali) e fare riferimento ad esso ogni volta.

Un altro errore di installazione è il danneggiamento del tubo durante l'installazione. I tubi in acciaio levigato hanno una superficie interna liscia che si graffia facilmente. Se trascini il tubo sul terreno, colpiscilo con gli strumenti, o lasciarlo cadere, potresti graffiare la superficie interna (anche se non puoi vedere il graffio dall'esterno). Questi graffi logoreranno le guarnizioni e causeranno turbolenza del fluido, portando al fallimento.

Ho visto squadre di installazione trascinare tubi levigati su pavimenti di cemento per risparmiare tempo. Il cemento graffia la superficie interna, aumentando il valore Ra e provocando l'usura delle guarnizioni. La soluzione è trasportare i tubi (o utilizzare un carrello) e proteggere le estremità con tappi di plastica durante l'installazione. I tappi impediscono l'ingresso di sporco e detriti nel tubo e proteggono la superficie interna dai graffi.

Caso di studio: Errore di installazione impropria nel cantiere di Dubai (2023)

Un cantiere a Dubai stava installando cilindri idraulici per un nuovo grattacielo. Il team utilizzava AISI di alta qualità 4140 tubi levigati (corretto per il 50 Sistema MPa) con un'adeguata qualità di levigatura e protezione dalla corrosione. Ma entro una settimana dall'installazione, tre tubi si sono guastati e due hanno perso, uno si è rotto.

Quando sono stato chiamato, Ho ispezionato i tubi guasti e ho subito notato il problema. La squadra di installazione aveva commesso tre errori: Primo, avevano disallineato i tubi 0.6 gradi (utilizzando un martello per regolarli); secondo, avevano stretto troppo i raccordi (utilizzando una chiave inglese anziché una chiave dinamometrica), danneggiare i fili; Terzo, avevano trascinato i tubi sul pavimento di cemento, graffiando la superficie interna.

Il disallineamento ha causato stress sulle pareti del tubo, i raccordi troppo stretti creavano punti deboli, e i graffi aumentavano l'usura delle guarnizioni. La combinazione di questi tre errori portò ad un rapido fallimento.

La soluzione era sostituire i tubi guasti, riallineare il sistema utilizzando uno strumento di allineamento laser, addestrare la squadra all'uso delle chiavi dinamometriche (con le impostazioni corrette), e richiedere loro di trasportare i tubi e di utilizzare tappi di plastica durante l'installazione. Abbiamo anche ispezionato tutti i tubi installati e sostituito quelli che presentavano graffi o danni alla filettatura. Dopo di che, i cilindri idraulici hanno funzionato senza intoppi per l'intero progetto di costruzione, finito 12 mesi, senza che si verificasse un solo guasto a una tubazione.

Così, qual è la chiave per una corretta installazione? Rallentare. Prenditi il tuo tempo. Non affrettarti a rispettare una scadenza se ciò significa prendere scorciatoie. Ecco la procedura di installazione passo passo:

-

Ispezionare il tubo prima dell'installazione. Controlla la presenza di graffi, ammaccature, o qualsiasi altro danno. Misurare il valore Ra e la tolleranza ID un'ultima volta per assicurarsi che rientrino nelle specifiche.

-

Pulisci il tubo. Lavare il tubo con olio idraulico pulito per rimuovere eventuali residui abrasivi (ne abbiamo parlato prima). Pulire le filettature o le superfici della flangia per rimuovere sporco e detriti.

-

Allineare perfettamente il tubo. Utilizzare uno strumento di allineamento laser per garantire che il tubo sia allineato con il cilindro e i raccordi. Non utilizzare mai un martello per regolare il tubo, se è disallineato, riposizionare invece il cilindro o il raccordo.

-

Stringere correttamente i raccordi. Utilizzare una chiave dinamometrica impostata sulla coppia corretta per le dimensioni e il materiale del tubo. Non stringere eccessivamente o troppo poco.

-

Proteggere il tubo durante l'installazione. Porta la pipa (non trascinarlo) e utilizzare tappi di plastica per proteggere le estremità. Evitare di colpire il tubo con attrezzi o di farlo cadere.

-

Testare il sistema prima di metterlo in piena operatività. Far funzionare il sistema a bassa pressione per 30–60 minuti, controllando eventuali perdite, rumori insoliti, o surriscaldamento. Se tutto sembra a posto, aumentare gradualmente la pressione fino alla pressione massima di esercizio e ripetere il test.

Un'installazione non corretta è un errore che chiunque può commettere, ma è un errore che nessuno dovrebbe commettere. Il tubo più levigato al mondo fallirà se installato in modo errato. Prenditi il tempo per farlo bene, e ti risparmierai un sacco di mal di testa (e denaro) lungo la strada.

2.5 Altri fattori di fallimento: Contaminazione, Temperatura eccessiva, e stanchezza

Abbiamo trattato le quattro principali cause di rottura dei tubi levigati: mancata corrispondenza dei materiali, scarsa qualità di levigatura, corrosione, e un'installazione non corretta: questo spiega 93% di tutti i fallimenti, secondo il 2025 Rapporto sull'industria idraulica. Ma questo lascia 7% di fallimenti causati da altri fattori, fattori facili da trascurare ma altrettanto distruttivi. Nella mia carriera, questi “altri” fattori hanno causato alcuni dei fallimenti più frustranti, perché non sono sempre ovvi. Analizziamo i due più comuni: contaminazione e temperatura eccessiva. Toccherò anche la fatica materiale, una modalità di guasto meno comune ma critica che colpisce i tubi nei sistemi idraulici ad alto ciclo.

Primo, contaminazione. La contaminazione è qualsiasi materiale estraneo che entra nel sistema idraulico: sporco, trucioli metallici, polvere, detriti, anche acqua o aria. Potrebbe sembrare innocuo, ma anche una minuscola particella (piccolo come 5 Μm) può causare danni significativi alla superficie interna di un tubo levigato. Ecco perché: il fluido idraulico scorre attraverso il tubo ad alta velocità, e i contaminanti agiscono come abrasivi, graffiando la parete interna liscia, aumentando il valore Ra, e logorare le guarnizioni. Col tempo, questi graffi si approfondiscono, creando punti deboli che possono portare a perdite o scoppi. La contaminazione ostruisce anche valvole e cilindri, aumentando la pressione del sistema e sollecitando ulteriormente il tubo.

Vedo guasti dovuti alla contaminazione più spesso negli ambienti edilizi e minerari: sporchi, luoghi polverosi dove è difficile mantenere pulito il sistema. Ma l’ho visto anche con impostazioni di fabbrica pulite, dove una piccola quantità di detriti provenienti da una pompa o da un raccordo usurato penetra nel fluido e circola attraverso il tubo. Uno dei guasti di contaminazione più memorabili che ho risolto si è verificato in un sito minerario in Australia.

Caso di studio: Mancata contaminazione del sito minerario australiano (2022)

Una compagnia mineraria nell'Australia occidentale utilizzava sistemi idraulici per azionare i suoi frantoi per minerali. I sistemi utilizzavano AISI di alta qualità 4140 tubi levigati, installato correttamente, con un'adeguata protezione dalla corrosione. Ma entro tre mesi dall'operazione, diversi tubi hanno iniziato a perdere, e i frantoi continuavano a spegnersi. Il team di manutenzione ha controllato il materiale, qualità di affilatura, e installazione: tutto rientrava nelle specifiche. Erano sconcertati.

Quando sono arrivato, Ho prelevato un campione dell'olio idraulico e l'ho inviato a un laboratorio per l'analisi. I risultati furono scioccanti: l'olio contenuto oltre 100 particelle per millilitro più grandi di 10 μm: principalmente trucioli metallici e sporco. La fonte? Una pompa usurata che perdeva particelle metalliche nel fluido. Queste particelle circolavano attraverso i tubi levigati, graffiando le pareti interne e consumando le guarnizioni. I graffi erano piccoli, ma erano abbastanza profondi da causare perdite quando la pressione del sistema aumentava.

La soluzione era triplice: Primo, abbiamo sostituito la pompa usurata per fermare la contaminazione alla fonte. Secondo, abbiamo lavato l'intero sistema idraulico con olio pulito per rimuovere tutti i contaminanti esistenti. Terzo, abbiamo aggiornato il sistema di filtraggio a a 3 filtro μm (dall'originale 10 filtro μm) per catturare le particelle più piccole prima che possano raggiungere i tubi. Abbiamo anche iniziato a testare l'olio idraulico ogni due settimane per verificare la contaminazione, cosa che il team non aveva mai fatto prima.

Dopo la correzione, i tubi scorrevano per oltre 1,800 ore senza alcun guasto. La compagnia mineraria ha risparmiato $120,000 in downtime and pipe replacements. The lesson here? Contamination is a silent killer—you can’t always see it, but it’s there. Regular oil testing and proper filtration are non-negotiable, no matter how clean your environment is.

Il secondo fattore “altro” comune è la temperatura eccessiva. I tubi in acciaio levigato sono progettati per funzionare entro un intervallo di temperature specifico, in genere da -20°C a 120°C per la maggior parte degli acciai al carbonio e legati. Se la temperatura supera questo intervallo, le proprietà del materiale del tubo cambiano, portando al fallimento. Le alte temperature indeboliscono l'acciaio, riducendone la resistenza alla trazione e rendendolo più incline alla flessione, screpolatura, o scoppiare. Le basse temperature rendono l'acciaio fragile, aumentando il rischio di frattura quando il sistema è pressurizzato.

Ho riscontrato sbalzi di temperatura eccessivi in due scenari principali: forni industriali (calore elevato) e impianti di conservazione frigorifera (fuoco basso). Cominciamo dalle alte temperature. Qualche anno fa, Ho lavorato su un sistema idraulico in un'acciaieria a Pittsburgh. Il sistema era situato vicino ad una fornace, e la temperatura operativa spesso raggiungeva i 140°C, ben al di sopra del limite di 120°C per l'AISI 4140 tubi levigati utilizzati.

Entro sei mesi, i tubi iniziarono a rompersi. Il alta temperatura aveva indebolito l'acciaio, e la pressione costante del sistema idraulico ha causato l'allargamento delle crepe. La soluzione era sostituire l'AISI 4140 tubi con tubi in acciaio legato resistente al calore (AISI 4340, temperato per resistere fino a 180°C) e installare un sistema di raffreddamento per ridurre la temperatura di esercizio. Dopo di che, i tubi hanno funzionato per oltre quattro anni senza problemi.

Le basse temperature sono altrettanto problematiche. Ho lavorato su un sistema idraulico in un impianto di conservazione frigorifera nel Minnesota, dove la temperatura scendeva spesso fino a -30°C. Il sistema utilizzava AISI 1045 tubi in acciaio al carbonio, che diventano fragili sotto i -20°C. Una mattina d'inverno, un tubo si è rotto quando il sistema è stato acceso: nessun avviso, solo un forte schiocco e una perdita d'olio. La soluzione era sostituire l'AISI 1045 tubi con tubi in acciaio al carbonio a bassa temperatura (AISI 1020, modificato per gestire -40°C) e isolare i tubi per evitare che diventino troppo freddi.

La chiave da asporto con la temperatura: controlla sempre la temperatura di funzionamento del tuo sistema, e scegli un materiale per tubi in grado di gestirlo. Non dare per scontato che un tubo standard funzionerà in condizioni di caldo o freddo estremi: non sarà così. E se non puoi evitare temperature estreme, installare sistemi di riscaldamento o raffreddamento per mantenere i tubi entro il raggio di sicurezza.

Finalmente, fatica materiale. La rottura per fatica si verifica quando un tubo levigato è sottoposto a cicli ripetuti di pressione e sollecitazione, come nei cilindri idraulici che si muovono avanti e indietro centinaia o migliaia di volte al giorno. Col tempo, questi cicli ripetuti creano piccole crepe nella parete del tubo, che diventano più grandi finché il tubo non si rompe. Il cedimento per fatica è difficile da prevedere, ma è comune nei sistemi ad alto ciclo come i nastri trasportatori, bracci robotici, e presse idrauliche.

Avevo un cliente a Detroit che utilizzava presse idrauliche per stampare parti metalliche: ogni pressa funzionava 500 volte al giorno. Il sistema utilizzava AISI 4140 tubi levigati, che resistono alla fatica, ma dopo due anni, i tubi iniziarono a rompersi. La causa? I ripetuti cicli di pressione avevano creato crepe da fatica nelle pareti dei tubi, che alla fine portò al fallimento. La soluzione è stata sostituire i tubi con AISI 4340 tubi di acciaio in lega (che hanno una migliore resistenza alla fatica) e ridurre leggermente la velocità del ciclo per diminuire la sollecitazione sui tubi. Abbiamo anche iniziato a ispezionare i tubi ogni sei mesi per individuare eventuali crepe da fatica utilizzando un tester a particelle magnetiche: questo strumento rileva piccole crepe invisibili a occhio nudo.

Così, come si possono prevenire questi “altri” fattori di fallimento?? Ecco la mia rapida lista di controllo:

-

Prevenire la contaminazione: Installa filtri di alta qualità (3–5 µm) per catturare piccole particelle, testare l'olio idraulico ogni 2-4 settimane per verificare la contaminazione, e sostituire i componenti usurati (pompe, raccordi) prima che spargano detriti.

-

Controllare la temperatura: Scegli un materiale per tubi che corrisponda all'intervallo di temperature operative del tuo sistema, installare sistemi di riscaldamento/raffreddamento per temperature estreme, e isolare i tubi per mantenere una temperatura costante.

-

Gestire la fatica: Utilizzare materiali resistenti alla fatica (AISI 4140, AISI 4340) per sistemi ad alto ciclo, ridurre la velocità del ciclo, se possibile, e ispezionare regolarmente i tubi per individuare eventuali crepe da fatica utilizzando test con particelle magnetiche o test a ultrasuoni.

2.6 Mettere tutto insieme: Come diagnosticare e risolvere rapidamente i guasti dei tubi levigati

Ormai, conosci le principali cause di guasto dei tubi levigati e come prevenirli. Ma cosa fare quando una tubazione si guasta?? La chiave è diagnosticare rapidamente la causa principale, in modo da poterla risolvere ed evitare che si ripeta. Nel corso degli anni ho sviluppato un processo diagnostico passo dopo passo che mi aiuta a identificare la causa di un guasto in poche ore, non giorni. Esaminiamolo.

Fare un passo 1: Ispezionare visivamente il tubo guasto. Inizia guardando l'esterno del tubo: ci sono segni di corrosione, ammaccature, o piegatura? Poi, usa un boroscopio per guardare all'interno del tubo: ci sono graffi?, vaiolatura, o scanalature? Controllare la frattura o il punto di perdita: un pulito, la frattura liscia di solito indica un cedimento per fatica o una pressione eccessiva. Un grezzo, la frattura frastagliata di solito indica corrosione o disadattamento del materiale. Una perdita vicino a un raccordo di solito indica un'installazione non corretta (disallineamento o serraggio eccessivo).

Fare un passo 2: Misurare le dimensioni e la finitura superficiale del tubo. Utilizzare un calibro per misurare l'ID, OD, e lo spessore della parete: rientrano nella tolleranza richiesta? Usa un profilometro per misurare il valore Ra: era troppo alto, troppo basso, o incoerente? Controlla l'angolo del tratteggio incrociato: era compreso tra 30 e 45 gradi? Se le dimensioni o la finitura superficiale non rientrano nelle specifiche, il guasto era probabilmente dovuto alla scarsa qualità della levigatura o alla mancata corrispondenza del materiale.

Fare un passo 3: Analizzare il fluido idraulico. Invia un campione di olio idraulico a un laboratorio per l'analisi: sono presenti livelli elevati di contaminazione, umidità, o sostanze chimiche? La viscosità dell'olio è corretta per la temperatura di esercizio? Se l'olio è contaminato o ha la viscosità sbagliata, il guasto è probabilmente dovuto a contaminazione o temperatura eccessiva.

Fare un passo 4: Controllare l'installazione. Ispezionare le connessioni dei raccordi: se sono serrate eccessivamente o troppo poco? Utilizzare uno strumento di allineamento laser per verificare l'allineamento del tubo e del cilindro: se è disallineato? Controlla i componenti circostanti: sono presenti segni di danni durante l'installazione (graffi, ammaccature)? Se l'installazione è difettosa, questa è probabilmente la causa principale.

Fare un passo 5: Verificare il materiale. Controllare l'MTC per il tubo guasto: il materiale era corretto per la pressione del sistema, temperatura, e ambiente? Utilizza uno spettrometro portatile per verificare la composizione del materiale: il fornitore ha inviato il materiale giusto? Se il materiale è sbagliato, il fallimento era dovuto alla mancata corrispondenza dei materiali.

Fare un passo 6: Esaminare le condizioni operative del sistema. Parla con il team di manutenzione: il sistema ha funzionato a pressione o temperatura più elevate del solito? Si sono verificati tempi di inattività recenti o sostituzioni di componenti? Se il sistema funzionava al di fuori dei limiti di progettazione, probabilmente il guasto era dovuto ad una pressione eccessiva, temperatura eccessiva, o stanchezza.

Una volta identificata la causa principale, la soluzione è solitamente semplice. Ma ricorda: riparare la tubazione guasta non è sufficiente: è necessario risolvere la causa principale. Per esempio, se il guasto fosse dovuto a contaminazione, sostituire il tubo e non riparare il sistema di filtraggio porterà solo a un altro guasto. Se il guasto è dovuto a un'installazione non corretta, la sostituzione del tubo e la mancata formazione del team sulle tecniche di installazione corrette porteranno a più guasti.

Ti lascio con un'ultima storia per portarti a casa. Qualche anno fa, un impianto di lavorazione alimentare nel Wisconsin aveva ripetuto guasti alle tubature, ogni mese, un tubo perderebbe o si romperebbe. Il team di manutenzione ha continuato a sostituire i tubi, ma i fallimenti continuavano a verificarsi. Quando sono stato chiamato, Ho seguito il mio processo diagnostico e ho trovato la causa principale: l'impianto utilizzava AISI 1045 tubi in acciaio al carbonio in un ambiente umido (vicino ad una stazione di lavaggio), e l'olio idraulico presentava livelli elevati di umidità. I guasti erano dovuti alla corrosione e il team non utilizzava inibitori della corrosione o un filtraggio adeguato.

Abbiamo sostituito l'AISI 1045 tubi con AISI 316 tubi in acciaio inox, ha aggiunto un inibitore della corrosione all'olio idraulico, e installato un essiccante per rimuovere l'umidità. Abbiamo inoltre formato il team di manutenzione affinché controlli ogni mese il contenuto di umidità dell'olio. Dopo di che, l'impianto non ha avuto guasti alle tubazioni per oltre due anni. La squadra stava risolvendo il sintomo (il tubo guasto) invece della causa principale (corrosione da umidità e materiale inadeguato).

La conclusione: I guasti dei tubi levigati sono quasi sempre prevenibili. Accadono quando prendiamo scorciatoie, saltare i controlli, o ignorare le esigenze specifiche dei nostri sistemi idraulici. Comprendendo le principali cause di fallimento, seguendo le corrette pratiche di selezione e installazione, e diagnosticare rapidamente i guasti, potete mantenere il vostro sistema idraulico perfettamente funzionante, risparmiando tempo, soldi, e mal di testa.

3. Passaggi pratici per la scelta dei tubi in acciaio levigato: Un processo collaudato sul campo

Ora che hai compreso le nozioni di base sui tubi in acciaio levigato, le specifiche chiave che contano, e perché i tubi si guastano, arriviamo alla parte che conta di più: come selezionare effettivamente il tubo giusto per il tuo sistema idraulico. Sopra 18 anni sul campo, Ho perfezionato un processo in 7 passaggi che elimina le congetture, riduce il rischio di fallimento, e ti garantisce di ottenere un tubo su misura per la tua applicazione, senza gerghi fantasiosi, senza complicare troppo le cose, semplicemente semplice, metodo passo passo che funziona per ogni sistema idraulico, dai piccoli attuatori di fabbrica agli impianti offshore per carichi pesanti.

Questo processo non si basa sulla teoria dei libri di testo, ma su ciò che ho utilizzato per selezionare le pipe per centinaia di clienti, risparmiando loro migliaia di inattività e sostituzioni. L'ho usato nei soffocanti cantieri di Dubai, congelamento delle fabbriche tedesche, e le corrosive centrali elettriche della Florida, e non mi ha mai deluso. L'obiettivo qui è semplice: per trasformare il “e se” in “lo sappiamo”.,” così puoi scegliere una pipa con sicurezza, sapendo che resisterà alle esigenze del tuo sistema.

Prima di immergerci, stabiliamo una regola di base: non selezionare mai un tubo in acciaio levigato basandosi esclusivamente sul prezzo o sulla disponibilità. È forte la tentazione di scegliere la pipa più economica o quella in dotazione azione Oggi, ma come abbiamo visto nei casi di studio sui fallimenti, quella scorciatoia ti costerà molto di più a lungo termine. Ogni fase di questo processo è progettata per mantenerti concentrato su ciò che conta: adattando il tubo alla pressione del tuo sistema, temperatura, ambiente, e le esigenze prestazionali.

Voglio anche sottolineare che questo processo è iterativo: potrebbe essere necessario tornare indietro di uno o due passaggi man mano che raccogli più informazioni, e va bene così. Per esempio, se calcoli lo spessore della parete richiesto e ti accorgi che il materiale scelto inizialmente non è sufficiente, modificherai la selezione del materiale e ricalcolerai. La flessibilità è fondamentale qui; non esiste un tubo “unico per tutti”., e non esiste un ordine "perfetto" delle operazioni, ma solo un processo che garantisce di non perdere i dettagli critici.

Cominciamo con Step 1: Raccogli tutte le informazioni critiche sul tuo sistema idraulico. Non puoi selezionare la pipa giusta se non sai a cosa va incontro.

3.1 Fare un passo 1: Documenta i parametri chiave del tuo sistema idraulico

Il primo passo è raccogliere tutti i dettagli essenziali sul tuo sistema idraulico: questo è il fondamento della scelta del tubo. Porto con me un piccolo taccuino ad ogni lavoro, e compilo queste informazioni prima ancora di guardare una pipa. Mi tiene organizzato e mi assicura di non perdere nulla. Ecco esattamente cosa devi documentare, insieme al motivo per cui ogni dettaglio è importante:

-

Pressione operativa massima (MPa): Questo è il parametro più critico: tutto il resto dipende da questo. NON utilizzare la pressione nominale del sistema; utilizzare la pressione massima che potrà mai raggiungere, compresi i picchi di pressione. I picchi di pressione sono comuni nei sistemi idraulici (per esempio., quando un cilindro si ferma) e può essere superiore del 20–30% rispetto alla pressione nominale. Per esempio, se la pressione nominale del tuo sistema è 35 MPa, la pressione massima potrebbe essere 45 MPa e hai bisogno di un tubo in grado di gestirlo 45 MPa, non 35. Utilizzo un manometro per misurare la pressione massima in un periodo di 24 ore per ottenere una lettura accurata; non indovinare mai questo numero.

-

Intervallo di temperatura operativa (° C): Documentare sia la temperatura minima che quella massima a cui sarà esposto il tubo, compresa la temperatura ambiente e la temperatura del fluido. Per esempio, un tubo in un'acciaieria potrebbe avere una temperatura del fluido di 130°C e una temperatura ambiente di 80°C, mentre una tubazione in un impianto di conservazione frigorifera potrebbe avere una temperatura del fluido di 20°C e una temperatura ambiente di -30°C. Il materiale del tubo deve essere in grado di gestire questa gamma completa: ricorda, le alte temperature indeboliscono l'acciaio, e le basse temperature lo rendono fragile.

-