Sezione cava strutturale quadrata zincata (SHS)

dicembre 2, 2025

Tubo in acciaio composito rivestito in lega bimetallica: Analisi dei materiali dei tubi interni ed esterni

dicembre 9, 2025La fusione tra necessità ed economia: Tubo in acciaio composito rivestito in lega bimetallica resistente alla corrosione di Abtersteel

La sfida fondamentale nella progettazione di sistemi di tubazioni per l'energia, chimico, e metallurgico si trova a dover affrontare una contraddizione intrinseca: la necessità di materiali che possiedano contemporaneamente elevata integrità strutturale e capacità di contenimento della pressione, generalmente soddisfatti dalla robustezza, acciaio al carbonio economicamente vantaggioso, offrendo allo stesso tempo un'assoluta resistenza agli agenti chimici estremamente aggressivi, alte temperature, e ambienti corrosivi complessi: un dominio riservato ai costosi, materiali altamente legati come acciai inossidabili e superleghe a base di nichel. Le soluzioni tradizionali hanno costretto una scelta difficile: o utilizzare costosi solido corrosione-tubazioni resistenti, accettando le massicce spese in conto capitale e la resistenza meccanica spesso inferiore del materiale, o fare affidamento su rivestimenti non metallici, che sono altamente suscettibili ai danni meccanici, guasto del ciclo termico, e usura abrasiva. Il successo dello sviluppo e della commercializzazione da parte di Abtersteel del Tubo in acciaio composito rivestito in lega bimetallica resistente alla corrosione rappresenta un cambiamento di paradigma tecnologico, risolvendo questa contraddizione attraverso un legame metallurgico avanzato che integra perfettamente la resistenza strutturale del guscio esterno in acciaio al carbonio con la qualità superiore, resistenza chimica personalizzata di un rivestimento interno, sia esso un acciaio inossidabile a bassissimo tenore di carbonio o un acciaio avanzato SHS lega a base di nichel. Questo approccio integrato offre prestazioni verificate a una frazione del costo, rendere soluzioni materiali precedentemente proibitive ed economicamente sostenibili per l’implementazione industriale su larga scala, ottenendo risparmi sui costi così drammatici come due terzi per i sistemi in acciaio inossidabile e un sorprendente un sesto per sistemi di leghe a base di nichel rispetto alle loro controparti solide.

1. L'imperativo economico e la soluzione metallurgica: Una filosofia di progettazione integrata

L’innovazione principale alla base delle tubazioni composite di Abtersteel è la realizzazione di a vero legame metallurgico tra il rivestimento e il tubo in acciaio esterno. Non si tratta di un semplice adattamento meccanico o di uno strato adesivo chimico; è permanente, giunto interdiffuso che fa sì che il liner e il tubo funzionino come un tutt'uno, componente strutturalmente unificato. Questa distinzione è fondamentale perché elimina il rischio di collasso del rivestimento, instabilità, o separazione termica durante rapide fluttuazioni di temperatura e pressione: modalità di guasto comuni nei sistemi legati non metallurgicamente. La struttura composita sfrutta fondamentalmente le migliori caratteristiche di entrambi i materiali: lo strato esterno (tipicamente ad alta resistenza, basso costo $\text{A}106$ o $\text{A}335$ acciaio al carbonio) gestisce la stragrande maggioranza della pressione e dei carichi meccanici esterni, mentre il sottile rivestimento interno (il costoso, lega speciale) fornisce il completo, barriera impermeabile contro il fluido di processo corrosivo.

Il genio strategico risiede nel risultato economico: perché l'integrità della pressione deriva dallo spessore, acciaio esterno a basso costo, la barriera anticorrosione interna può essere notevolmente più sottile di un tubo in lega solida progettato per sopportare la stessa pressione. Questa distribuzione ottimizzata del materiale è la fonte del profondo vantaggio in termini di costi. Abtersteel ha concentrato i propri sforzi di sviluppo su due distinte tecnologie di rivestimento per coprire l'intero spettro delle sfide legate alla corrosione industriale, riconoscendo che nessuna singola lega è ottimale per tutti gli ambienti. La prima soluzione è rivolta al generale, eppure aggressivo, processi chimici che richiedono una robusta resistenza dell'acciaio inossidabile, mentre il secondo prende di mira i più estremi, ambienti chimici ad alta temperatura dove solo le superleghe a base di nichel possono sopravvivere.

2. Tubi rivestiti in acciaio inossidabile: La difesa dalla corrosione intergranulare (Concentrazione a bassissimo contenuto di carbonio)

Per la maggior parte delle applicazioni corrosive nelle industrie petrolchimiche e chimiche, dove i mezzi di processo possono coinvolgere acidi, soluzioni caustiche, o cloruri a temperature moderate: acciaio inossidabile (SS) offre la resistenza necessaria. tuttavia, acciai inossidabili austenitici standard, in particolare quelli utilizzati nei sistemi di tubi saldati, possedere un Achille fondamentale’ tallone: corrosione intergranulare (CIG).

L'IGC è localizzato, meccanismo di fallimento catastrofico attivato quando le SS standard (come $304$ o $316$) è esposto a temperature comprese tra $450^{\circ}\text{C}$ e $850^{\circ}\text{C}$—un intervallo comunemente riscontrato durante la saldatura o i successivi trattamenti termici di distensione richiesti per il guscio esterno spesso in acciaio al carbonio. In questa zona di temperatura sensibilizzata, gli atomi di carbonio all'interno della matrice di acciaio inossidabile migrano verso i bordi dei grani e precipitano come Carburi di cromo ($\text{Cr}_{23}\text{C}_{6}$). Questa precipitazione consuma il cromo localmente, con conseguente a zona impoverita di cromo immediatamente adiacenti ai bordi del grano. Poiché il cromo è l’elemento responsabile della passività dell’acciaio inossidabile (il suo strato protettivo di ossido), i confini del grano diventano percorsi vulnerabili agli attacchi corrosivi, che porta alla rapida, penetrazione profonda della corrosione ed eventuale cedimento strutturale, anche in ambienti mediamente aggressivi.

La mitigazione tecnologica di Abtersteel si concentra sulla fonte: l'uso di Carbonio ultrabasso (Grado L) In acciaio inox (ad esempio $\text{TP}304\text{L}$ o $\text{TP}316\text{L}$) per il rivestimento. Controllando rigorosamente il contenuto di carbonio di seguito $0.03\%$ (spesso puntando a valori ancora più bassi), il materiale effettivamente affama il processo di sensibilizzazione. Semplicemente non c'è abbastanza carbonio disponibile nella matrice per formare i dannosi carburi di cromo, garantendo che la concentrazione di cromo essenziale rimanga uniforme ai bordi dei grani. Questo vincolo chimico critico garantisce che il rivestimento interno mantenga la sua pienezza, resistenza intrinseca alla corrosione intergranulare Dopo l'inevitabile ciclo termico associato al processo di incollaggio metallurgico e alla necessaria saldatura del guscio esterno in acciaio al carbonio durante la fabbricazione e l'installazione dei tubi. Questa attenzione alla purezza chimica del materiale del rivestimento garantisce che il tubo composito finito mantenga la resistenza alla corrosione prevista, convalidando l'integrità strutturale dell'intero sistema e fornendo un rapporto costi-prestazioni verificato di circa $1/3$ il costo delle tubazioni in acciaio inossidabile massiccio.

3. Tubi rivestiti in lega a base di nichel: Alla conquista degli ambienti estremi (Tecnologia SHS e stress termico)

Per ambienti che superano le capacità di resistenza chimica o termica anche degli acciai inossidabili più sofisticati, come gli acidi riducenti ad alta concentrazione (per esempio., acido cloridrico o solforico), mezzi contenenti alte concentrazioni di cloruri a temperature elevate, o gas di scarico estremamente caldi contenenti composti di zolfo e azoto: verso cui la soluzione deve ruotare Superleghe a base di nichel. Queste leghe, Ricco di nichel, cromo, e molibdeno (per esempio., il $\text{CrMoFe}$ famiglia), possiedono una resistenza senza pari alla vaiolatura, crevice, Tensocorrosione (SCC), e, criticamente, stabilità superiore alle alte temperature.

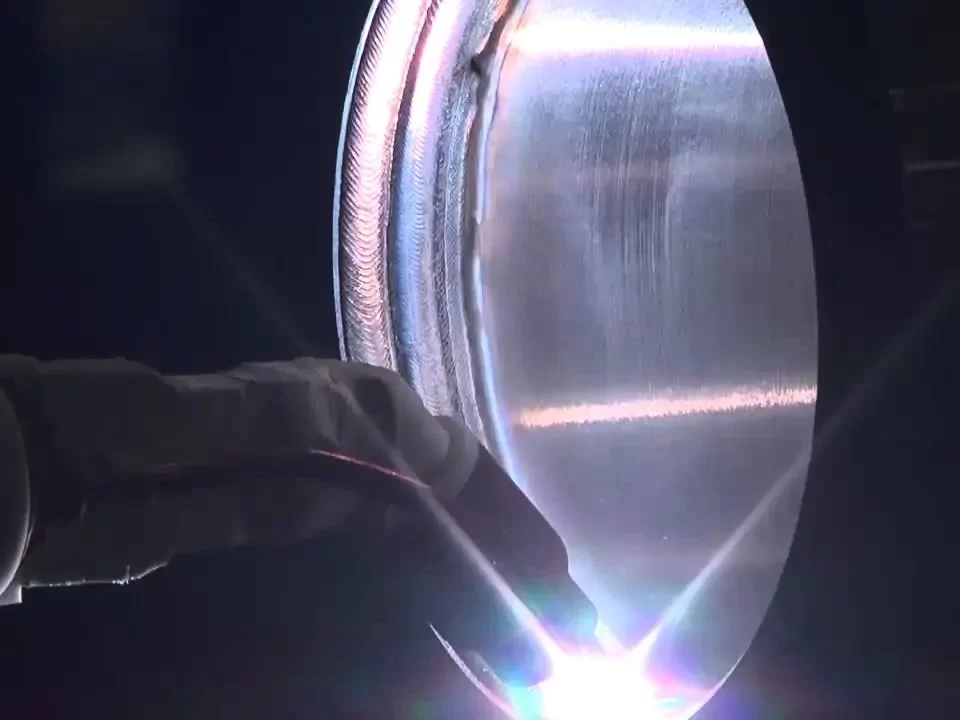

Le esigenze di questi ambienti, comuni nell'idroprocessamento, unità di recupero zolfo, e reattori chimici specializzati – giustificano il sovrapprezzo quintuplicato delle leghe di nichel rispetto all’acciaio inossidabile. La sfida, però, è che il tubo solido in lega di nichel è astronomicamente costoso, rendendo i sistemi su larga scala economicamente insostenibili. La tecnologia di rivestimento avanzata di Abtersteel, utilizzando implicitamente metodi come Sintesi ad alta temperatura autopropagante (SHS) o tecniche simili di collegamento esplosivo/a diffusione controllata per ottenere l'obiettivo legame metallurgico, fornisce un percorso per utilizzare questo materiale superiore in modo economicamente vantaggioso.

La giustificazione tecnica per scegliere le leghe di nichel va ben oltre la semplice resistenza alla corrosione:

-

Resistenza chimica alle alte temperature: Le leghe di nichel mostrano un'eccezionale resistenza a ossidazione, solforazione, nitrurazione, e carburizzazione a temperature ben superiori $600^{\circ}\text{C}$, modalità di guasto che degradano rapidamente l’acciaio inossidabile.

-

Eccellente saldabilità: A differenza di alcuni acciai ad alta resistenza, le leghe di nichel mantengono una buona saldabilità, semplificando il processo di creazione della struttura composita finale.

-

Stabilità termica cruciale: Un importante vantaggio ingegneristico sfruttato da Abtersteel è il fatto che le leghe a base di nichel possiedono a coefficiente di dilatazione termica che è notevolmente vicino a quello dello strato esterno di acciaio al carbonio. Questa somiglianza rappresenta un vantaggio meccanico assoluto durante il processo di incollaggio e per tutta la vita operativa del tubo. Quando il tubo si riscalda e si raffredda, il minimo disallineamento dello stress termico tra il rivestimento interno e il guscio esterno previene le sollecitazioni elevate che possono portare alla rottura, delaminazione, o deformazione del rivestimento: una modalità di guasto particolarmente rilevante nei processi industriali a ciclo termico. Questa superiorità combinata, resistenza alla corrosione senza pari unita alla compatibilità termica, giustifica il costo del materiale grezzo del rivestimento, quando prodotto utilizzando il metodo Abtersteel, si traduce in uno sconcertante risparmio di costi un sesto il prezzo di un tubo solido in lega di nichel.

4. Integrità della produzione, Garanzia delle prestazioni, e compromessi economici

Tutta la validità commerciale e strutturale del tubo composito bimetallico poggia sulla integrità del legame metallurgico. L'ingegnere strutturale deve avere la certezza assoluta che il rivestimento non si separerà dal guscio esterno sotto l'asse combinato, cerchio, e stress termici del servizio operativo. Il processo di produzione di Abtersteel incorpora rigorosi parametri di controllo qualità per verificare questo legame:

-

Test della forza di legame: I campioni vengono regolarmente sottoposti a prove di resistenza al taglio per garantire che l'interfaccia del legame metallurgico superi la resistenza minima richiesta, spesso testando il meccanismo di cedimento per garantire che avvenga all'interno del materiale di base più debole piuttosto che nella linea di legame stessa.

-

Controlli non distruttivi (NDT): Ogni lunghezza del tubo composito è sottoposta a corpo intero Test ad ultrasuoni (OUT). Il processo UT verifica la continuità della linea di legame su tutta la lunghezza e circonferenza, segnalando eventuali minuscole aree di delaminazione o mancata fusione, garantendo tolleranza zero per le imperfezioni dei legami.

-

Prove di pressione e meccaniche: Il tubo composito finale è sottoposto a test idrostatici e meccanici standard, confermando che le prestazioni strutturali del guscio esterno in acciaio al carbonio soddisfano i codici strutturali pertinenti (per esempio., ASME B31.3), mentre il rivestimento rimane strutturalmente attaccato e senza compromessi.

La decisione economica tra le due linee di prodotto: rivestimento in acciaio inossidabile vs. Rivestimento in lega a base di nichel: è un compromesso calcolato in base alla gravità dell'ambiente di servizio. Se il processo è corrosivo ma la temperatura è moderata e i livelli di cloruro sono gestibili, il Tubo rivestito in acciaio inossidabile fornisce la soluzione più conveniente (1/3 costo), fornendo una resistenza sufficiente senza il costo più elevato del nichel. tuttavia, quando è noto che l'ambiente induce corrosione ad alta temperatura, $\text{SCC}$, o una rapida ossidazione, l'unica opzione economicamente fattibile per una lunga durata è la Tubo rivestito in lega a base di nichel, dove l'elevato costo iniziale del materiale del rivestimento è ammortizzato dal $1/6$ costi di produzione e decenni di garanzia, servizio ininterrotto. Questa offerta di materiali personalizzati garantisce che il cliente riceva il livello minimo necessario di resistenza alla corrosione senza pagare per materiale strutturalmente ridondante.

| Caratteristica | Tubo rivestito in acciaio inossidabile (Grado rappresentativo: 316L) | Tubo rivestito in lega a base di Ni (Grado rappresentativo: Lega NiCrMoFe) |

| Materiale del tubo esterno | Acciaio al carbonio (per esempio., $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}11$) | Acciaio al carbonio (per esempio., $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}22$) |

| Materiale del rivestimento interno | Acciaio inossidabile austenitico a bassissimo tenore di carbonio ($\text{L}$-Grado) | Lega di Nichel-Cromo-Molibdeno-Ferro (Superlega) |

| Metodo di legame | Legame metallurgico (Diffusione/Esplosione/Rivestimento a rullo) | Legame metallurgico avanzato (per esempio., SHS o processo simile) |

| Focus primario sulla corrosione | Corrosione intergranulare e corrosione generale da acido/cloruro | Ossidazione/solfurazione ad alta temperatura, Vaiolatura, $\text{SCC}$ |

| Vantaggio del rivestimento chiave | Ultra-basso $\text{C}$ il contenuto previene la sensibilizzazione/deplezione di Cr | Superiore $\text{T}$ stabilità e basso disadattamento di dilatazione termica |

| Rapporto di risparmio sui costi | $\approx 1/3$ il costo del tubo solido SS | $\approx 1/6$ il costo del solido $\text{Ni}$-Tubo in lega |

| Norma applicabile | Basato su $\text{ASTM} \text{ A}264/\text{A}263$ (Concetti della piastra rivestita) | Personalizzato $\text{API}/\text{ASME}$ specifiche per il rivestimento avanzato |

| Composizione chimica del rivestimento (Esempio rappresentativo: 316L & Per Lega) | 316L (Massimo/Intervallo) | Lega NiCrMoFe (Portata approssimativa) |

| Carbonio (C) | $\leq 0.03\%$ (Fondamentale per $\text{IGC}$ difesa) | $\leq 0.08\%$ |

| Cromo (CR) | $16.0\% – 18.0\%$ | $20.0\% – 23.0\%$ |

| Nichel (NI) | $10.0\% – 14.0\%$ | $\text{Balance}$ ($\sim 58.0\% – 65.0\%$) |

| Molibdeno (Mo) | $2.0\% – 3.0\%$ | $8.0\% – 10.0\%$ |

| Ferro (Fe) | $\text{Balance}$ | $2.5\% – 7.0\%$ |

| Altri elementi | $\text{P, S, Si}$ controllato | $\text{Nb, W}$ per rafforzamento/resistenza alla corrosione |

| Panoramica delle prestazioni e dell'applicazione | Foderato in acciaio inossidabile (SS) | Rivestito in lega a base di nichel (Per Lega) |

| Requisiti di tensione | Governato dall'Acciaio Esterno (per esempio., $\text{A}106$) | Governato dall'Acciaio Esterno (per esempio., $\text{A}106$) |

| Richiesta di trattamento termico. | $\text{PWHT}$ applicato all'acciaio esterno; Il rivestimento deve resistere alla sensibilizzazione | $\text{PWHT}$ applicato all'acciaio esterno; Il rivestimento resiste alla degradazione termica |

| Applicazione tipica | Lavorazione chimica, servizio leggermente acido, trattamento delle acque | HF/H${2}\text{SO}{4}$ servizio, reattori ad alta temperatura, gas acido intenso |

| Caratteristiche principali | Altamente conveniente; eccellente $\text{IGC}$ resistenza | Corrosione estrema/elevata $\text{T}$ resistenza; stabilità termica superiore |

| Spessore del rivestimento | Ridotto al minimo per l'ottimizzazione dei costi ($\sim 2.5 \text{ mm}$ A $5 \text{ mm}$ tipico) | Ridotto al minimo per l'ottimizzazione dei costi ($\sim 2.0 \text{ mm}$ A $4 \text{ mm}$ tipico) |

| Tolleranza di spessore | Governato da $\text{OD}$ del tubo esterno, $\pm 0.75\%$ di $\text{OD}$ (Norma sui tubi) | Spessore del rivestimento controllato a $\pm 10\%$ dello spessore nominale del rivestimento |

6. L'imperativo logistico: Saldatura sul campo, Integrità congiunta, e la sfida della giunzione di metalli diversi

La transizione del tubo composito bimetallico da un componente materiale ad alte prestazioni a un sistema di tubazioni operativo completamente realizzato introduce una nuova, una sfida ingegneristica critica che deve essere affrontata con lo stesso rigore metallurgico applicato alla sua produzione: la complessità di saldatura sul campo e integrità del giunto. Un tubo composito è efficace quanto il suo punto più debole, e tale punto debole è invariabilmente il giunto in cui viene interrotta la barriera continua alla corrosione del rivestimento. Il processo di installazione richiede procedure specializzate che mantengano contemporaneamente la resistenza strutturale dello strato esterno di acciaio al carbonio, prevenire la sensibilizzazione o danni termici al rivestimento interno in lega, e ristabilire la barriera chimica attraverso l'interfaccia articolare, spesso richiedono precise tecniche di saldatura di metalli diversi e l'uso di componenti di transizione specializzati.

Ristabilire la barriera alla corrosione nel giunto

Quando un tubo composito viene tagliato e preparato per l'unione, il rivestimento in lega ad alta resistenza è necessariamente esposto sulla faccia frontale. Se le sezioni del tubo fossero semplicemente saldate insieme utilizzando una procedura standard per l'acciaio al carbonio, il mezzo corrosivo otterrebbe un accesso diretto all'acciaio esterno non protetto, portando al collasso catastrofico dell’intero sistema dall’interno. Perciò, il processo di giunzione è un'operazione in due fasi meticolosamente controllata.

Primo, lo spesso, Il guscio esterno portante in acciaio al carbonio è saldato mediante saldatura convenzionale, procedure di saldatura ad alta resistenza adatte al materiale di base (per esempio., corrispondente al $\text{A}106$ grado). Questa saldatura costituisce la spina dorsale strutturale, richiedendo il preriscaldamento standard e uno preciso Trattamento Termico Post Saldatura (PWHT) per alleviare le tensioni residue e ottimizzare la microstruttura del metallo saldato in acciaio al carbonio e della zona termicamente alterata (FARE), conforme a codici come ASME B31.3. tuttavia, ciò ha richiesto il ciclo termico PWHT, tipicamente nell'intervallo di $600^{\circ}\text{C}$ A $750^{\circ}\text{C}$, rappresenta una minaccia immediata per il rivestimento interno in acciaio inossidabile, rischiando la sensibilizzazione e la precipitazione del carburo di cromo discusse in precedenza, anche se a bassissimo contenuto di carbonio ($\text{L}$-grado) viene utilizzata la fodera, poiché l'esposizione prolungata al calore può comunque destabilizzare il materiale. La procedura deve essere controllata con precisione per ridurre al minimo il tempo trascorso nell'intervallo di sensibilizzazione.

Secondo, e in modo più critico, una volta completata la saldatura strutturale esterna e $\text{PWHT}$ viene eseguito, la barriera anticorrosiva dovrà essere meticolosamente ripristinata su tutta la faccia esposta del giunto. Ciò si ottiene eseguendo uno specialista, interno saldatura sovrapposta, utilizzando metallo d'apporto che corrisponde alla composizione del rivestimento interno (per esempio., $316\text{L}$ riempitivo per a $316\text{L}$ fodera, o a $\text{NiCrMo}$ riempitivo per un rivestimento in lega di nichel). Questa saldatura altamente specializzata deve essere applicata sull'acciaio al carbonio esposto del giunto e fusa nuovamente sul rivestimento in lega, creando un continuo, cordone di saldatura protettivo che protegge completamente l'acciaio esterno dal fluido di processo. La complessità tecnica è aggravata dal fatto che si tratta di un file saldatura di metalli diversi (riempitivo in lega su base in acciaio al carbonio), richiedere un'attenta selezione degli strati tampone o dei materiali di consumo compatibili per evitare la formazione di fasi intermetalliche fragili che potrebbero rompersi sotto stress operativo. L'intero successo del sistema composito sul campo dipende dalla precisione e dall'integrità verificata di questo finale, interno, saldatura anticorrosione.

Bobine e raccordi di transizione specializzati

Per percorsi di tubazioni complessi che coinvolgono gomiti, tees, riduttori, e flange, l'uso del prefabbricato raccordi compositi o pezzi di transizione è spesso obbligatorio. La complessa geometria di un gomito, per esempio, non può essere allineato in modo affidabile sul posto. Anziché, Abtersteel fabbrica questi componenti utilizzando tecniche specializzate di rivestimento interno o piastre bimetalliche legate a esplosione e idroformate. Per collegare il tubo composito ad apparecchiature esistenti o componenti specializzati (per esempio., valvole, pompe), progettato su misura bobine di transizione vengono utilizzati. Queste bobine presentano una breve sezione di materiale in lega solida su un'estremità (corrispondente al rivestimento) saldato all'apparecchiatura, e la struttura composita bimetallica dall'altra estremità, consentendo alla squadra sul campo di eseguire le operazioni più facilmente, saldatura strutturale prevedibile all'acciaio al carbonio esterno e al rivestimento finale in lega, semplificando così i punti di giunzione più complessi e garantendo la continuità della barriera anticorrosione senza compromessi. La sofisticata ingegneria coinvolta nella produzione di questi raccordi è fondamentale per rendere il sistema di tubazioni bimetalliche logisticamente fattibile per progetti industriali su larga scala.

7. L'economia del ciclo di vita della doppia metallurgia: Oltre il costo del capitale iniziale

Mentre il risparmio sui costi iniziali—$1/3$ per acciaio inossidabile rivestito e $1/6$ per i sistemi rivestiti in lega di nichel, sono il driver commerciale immediato e più convincente per l’adozione del tubo composito di Abtersteel, la vera superiorità economica dell'approccio dual metallurgico è pienamente apprezzabile solo attraverso un approccio globale Costo del ciclo di vita (LCC) analisi. La modellazione LCC va oltre il semplice prezzo di approvvigionamento (CAPEX) incorporare i costi operativi a lungo termine (OPEX), manutenzione, tempi di inattività, e cicli di sostituzione nel corso della vita utile prevista di 20-30 anni del progetto.

Disaccoppiamento della corrosione dalla vita strutturale

Il principale difetto economico dei tradizionali materiali per tubazioni in servizio corrosivo è l’accoppiamento della loro resistenza alla corrosione con la loro integrità strutturale. Quando un tubo solido in acciaio inossidabile si corrode, lo spessore della parete strutturale viene immediatamente ridotto, compromettendo direttamente la sua capacità di contenimento della pressione e costringendone la sostituzione anticipata. allo stesso modo, quando rivestimenti non metallici (come $\text{FRP}$ o $\text{PTFE}$ rivestimenti) fallire a causa dell'usura abrasiva, fessurazione da stress termico, o attacco chimico localizzato, il substrato di acciaio sottostante è esposto, portando a una rapida, corrosione catastrofica che richiede un arresto e una sostituzione immediati e costosi.

Fondamentalmente il tubo composito bimetallico disaccoppia le due modalità di guasto. L'integrità strutturale si basa sullo spessore, robusto acciaio al carbonio, che è completamente protetto dall'ambiente corrosivo. La barriera alla corrosione, il rivestimento sottile, è protetto dai carichi meccanici esterni. Il cedimento del rivestimento è un evento altamente improbabile dato il suo legame metallurgico e la sua superiore resistenza chimica, ma anche qualora si verificasse una minore penetrazione localizzata, il guasto è localizzato e lento. La vita strutturale prevista del tubo è quindi determinata quasi interamente dalla resistenza dell’acciaio esterno a fattori esterni (per esempio., corrosione atmosferica), piuttosto che il fluido di processo interno, estendendo notevolmente la vita utile del componente. Questo si è esteso, la durata di servizio prevedibile riduce il fabbisogno Flusso di cassa scontato (DCF) per la futura sostituzione entro decenni.

Quantificazione del costo dei tempi di inattività e della manutenzione

Nell'industria petrolchimica e energetica, il costo dei tempi di inattività non pianificati spesso supera il costo materiale iniziale del componente guasto. Un solo giorno di chiusura di una grande raffineria o di un impianto chimico può comportare una perdita di entrate produttive per milioni di dollari. Tubazioni in lega solida, mentre resistente, alla fine soccombe allo strisciamento, fatica termica, o erosione localizzata, che richiedono interruzioni programmate per ispezione e sostituzione. Rivestimenti non metallici, a causa della loro intrinseca suscettibilità ai picchi di temperatura e agli impatti meccanici, sono frequenti colpevoli di non programmato eventi di inattività. Il tubo composito, con la sua stabilità strutturale superiore e l'estrema resistenza alla corrosione e alla fatica termica del rivestimento interno legato metallurgicamente (in particolare la compatibilità termica della lega di nichel), riduce al minimo in modo significativo i cicli di manutenzione programmata e straordinaria legati alla corrosione interna o al degrado dei materiali.

I modelli LCC mostrano costantemente che, mentre la spesa in conto capitale iniziale per il tubo composito è superiore a quella per l’acciaio al carbonio, il costo totale di proprietà superato 25 anni è notevolmente inferiore a quello sia dei tubi in lega solida che dei non metallici, affermando l’approccio della doppia metallurgia come la soluzione a lungo termine più responsabile dal punto di vista finanziario per il trasferimento di fluidi aggressivi.

8. Traiettorie future e imperativo della standardizzazione per i compositi bimetallici

Il successo della commercializzazione da parte di Abtersteel dei tubi rivestiti in acciaio inossidabile e leghe a base di nichel non rappresenta la conclusione del ciclo di sviluppo, ma piuttosto una pietra miliare significativa che indica una traiettoria futura promettente ed essenziale per i materiali per tubazioni ad alte prestazioni a livello globale. La ricerca e lo sviluppo continui sono focalizzati sull'ottimizzazione dei materiali del rivestimento e del processo di produzione stesso.

Superare i limiti: Liner esotici e valori di pressione più elevati

La prossima generazione della tecnologia delle tubazioni composite è già in fase di studio, concentrandosi su navi ancora più esotiche che affrontano argomenti altamente specifici, ambienti corrosivi di nicchia non adeguatamente gestiti dall'acciaio inossidabile o dallo standard $\text{NiCrMoFe}$ leghe. Ciò include la ricerca su Tubi compositi rivestiti in titanio, essenziale per processi che coinvolgono cloro umido e cloruri ossidanti, e potenzialmente Tubi rivestiti in zirconio, che offrono eccezionale resistenza agli acidi riducenti ad alte concentrazioni. La sfida qui riguarda meno il meccanismo di legame e più la gestione delle differenze significative nei coefficienti di dilatazione termica e nella compatibilità metallurgica tra questi metalli refrattari e l’acciaio al carbonio.. Il successo in queste aree sbloccherà l’uso di questi materiali esotici in applicazioni attualmente limitate a tubazioni solide di piccolo diametro a causa dei costi.

inoltre, c'è una spinta continua per aumentare la pressione operativa e la temperatura nominale, che richiede che il rivestimento esterno in acciaio al carbonio venga aggiornato a una resistenza più elevata, acciai bassolegati (come $\text{A}335 \text{ P}91$ o $\text{P}92$) e l'interfaccia di collegamento per resistere a maggiori sollecitazioni di taglio e fluttuazioni termiche. Ciò richiede il perfezionamento dei parametri SHS o di legame esplosivo per garantire l'integrità del legame $3000+\text{ psi}$ pressioni di servizio.

La necessità critica di una standardizzazione globale

Mentre Abtersteel e altri produttori avanzati aderiscono a rigorosi standard di qualità interni, il diffuso, L’adozione fiduciosa di tubazioni composite bimetalliche legate metallurgicamente su scala globale è ancora limitata dall’attuale mancanza di una normativa universalmente accettata, codice di progettazione internazionale dedicato. Attualmente, gli ingegneri devono fare affidamento su standard frammentati, spesso facendo riferimento ai requisiti di saldatura di Codice ASME per caldaie e recipienti a pressione Sezione IX e i requisiti di progettazione della pressione di ASME B31.3 (Tubazioni di processo), applicando i controlli di qualità del rivestimento presenti in ASTM A263/A264 (per piastre rivestite).

La crescita futura di questa tecnologia dipende da organismi internazionali come $\text{ISO}$ e $\text{ASME}$ stabilire un approccio globale, standard unificato specifico per tubazioni composite legate metallurgicamente. Tale standard definirebbe requisiti chiari per la resistenza minima al taglio del legame, aree non vincolanti ammissibili verificate da UT, procedure PWHT accettabili per prevenire la sensibilizzazione in $\text{L}$-rivestimenti di grado, e le regole di progettazione per raccordi compositi complessi. Il raggiungimento di questa standardizzazione eliminerà l’incertezza della progettazione, accelerare l’accettazione normativa, e consentire agli ingegneri di tutto il mondo di integrare i vantaggi LCC superiori del tubo composito bimetallico nei loro progetti infrastrutturali più critici, confermando il suo status di soluzione materiale indispensabile per il futuro della movimentazione dei fluidi corrosivi.