Tuyaux en acier sans soudure expansés à chaud à haute fréquence

février 11, 2026Comment choisir le bon tuyau en acier poli pour l'industrie hydraulique

Je suis ingénieur de terrain dans l'industrie hydraulique depuis 18 ans – 18 ans passés à ramper sous des engins de chantier dans la chaleur étouffante de Dubaï, dépannage des fuites hydrauliques dans le froid glacial du nord de l’Allemagne, et réparer les défaillances de tuyaux en acier affûté qui ont interrompu des chaînes de production entières. Laisse-moi te dire ça franchement: Choisir le bon tuyau en acier affûté ne consiste pas seulement à choisir un tube qui s'adapte. Il s’agit d’éviter des temps d’arrêt coûteux, prévenir les pannes catastrophiques, et en vous assurant que votre système hydraulique fonctionne de manière aussi fiable que les outils auxquels vous faites confiance pour accomplir le travail. J'ai vu des plantes perdre $12,000 une heure parce que quelqu'un a rogné sur la qualité des tuyaux. J'ai vu une presse hydraulique de 50 tonnes chuter en cours de fonctionnement parce qu'un tuyau affûté ne pouvait pas supporter la pression. Heureusement, personne n'a été blessé, mais les dégâts sur le matériel et le moral? Cela te colle à la peau.

Les tuyaux en acier poli sont l'épine dorsale de tout système hydraulique. Ils transportent du fluide à haute pression, résister au frottement constant des pistons et des joints, et opérer dans des environnements allant des sols d'usine propres aux chantiers de construction poussiéreux, ponts marins corrosifs, et fours industriels à haute température. Mais voici le problème: tous les tuyaux polis ne sont pas créés égaux. Un tuyau qui fonctionne parfaitement dans un petit vérin hydraulique pour une machine de conditionnement peut tomber en panne en quelques semaines dans une excavatrice lourde ou une plate-forme pétrolière offshore.. La différence? Il ne s'agit pas seulement de taille ou d'épaisseur : il s'agit également de comprendre les exigences uniques de votre application., savoir ce qui cause la défaillance des canalisations, et avoir l'expertise nécessaire pour choisir un produit capable de répondre à ces exigences.

Au cours des années, J'ai développé un système de choix de tubes en acier poli, ancré dans une expérience du monde réel., pas seulement la théorie des manuels. Je ne m'appuie pas sur des termes marketing fantaisistes ou des spécifications génériques. Je regarde les chiffres qui comptent. Je pose les questions difficiles: Quelle est la pression maximale que ce système verra? À quelle fréquence le débit de fluide changera-t-il? Quels contaminants sont présents dans l'environnement? Et surtout, que s'est-il passé la dernière fois qu'un tuyau est tombé en panne ici? Parce que l'échec vous apprend plus que le succès ne vous apprendra jamais.

Dans ce guide, Je vais vous expliquer tout ce que vous devez savoir pour choisir le tube en acier poli adapté à votre application hydraulique.. Je vais détailler les spécifications techniques qui comptent réellement (et ignorez ceux qui ne le font pas). Je vais approfondir les raisons pour lesquelles les tuyaux échouent, de la fatigue des matériaux à la mauvaise qualité d'affûtage., de corrosion à une mauvaise installation et comment vous pouvez éviter ces pannes avant qu'elles ne se produisent. Je partagerai des études de cas réels de ma carrière, y compris une panne catastrophique dans une usine automobile allemande qui aurait pu être évitée avec un simple contrôle des matériaux, et une histoire de réussite sur un chantier de construction à Dubaï où le passage à un tube parfaitement rodé a permis de réduire les temps d'arrêt de 60%.

J'inclurai également des tableaux techniques, formules, et les dernières données de l'industrie, comme le 2025 Un rapport de l'industrie hydraulique qui montre que les défaillances des canalisations rectifiées sont responsables 38% de tous les temps d'arrêt du système hydraulique - et je vais vous expliquer ce que ces données signifient pour vous sur le terrain. Pas de peluches, pas de surcharge de jargon, juste un discours direct de la part de quelqu'un qui est passé par là, fait ça, et réparé les tuyaux cassés.

Une dernière chose: ce n'est pas un guide unique. Chaque système hydraulique est différent, chaque environnement est unique, et chaque budget a des contraintes. Mais à la fin de ça, vous disposerez des outils nécessaires pour prendre une décision éclairée, qui vous fera gagner du temps, argent, et des maux de tête. Commençons.

1. Comprendre les bases: Qu'est-ce qu'un tuyau en acier aiguisé, et pourquoi est-ce important pour l'hydraulique?

Premier, assurons-nous que nous sommes sur la même longueur d'onde. Un tube en acier poli est un tube en acier sans soudure ou soudé qui a subi un processus d'affûtage de précision pour créer un tube lisse., surface intérieure uniforme. Contrairement aux tuyaux sans soudure ordinaires, qui ont une finition intérieure relativement rugueuse (généralement Ra 1,6–3,2 μm), les tuyaux polis ont une rugosité de surface intérieure aussi faible que Ra 0,2 à 0,8 μm, parfois même plus faible pour les applications de haute précision. Cette douceur n'est pas seulement pour le spectacle; c’est essentiel pour les systèmes hydrauliques.

Pourquoi la douceur de la surface est-elle si importante? Pensons au fonctionnement d'un système hydraulique. Les systèmes hydrauliques utilisent un fluide sous pression (généralement de l'huile hydraulique) transmettre la force et le mouvement. Le fluide circule dans des tuyaux, cylindres, vannes, et des tuyaux pour alimenter tout, des petits actionneurs aux grandes machines industrielles. Le tuyau poli est généralement utilisé comme corps de cylindre, la partie qui abrite le piston.. Lorsque le piston se déplace d'avant en arrière à l'intérieur du canon, le joint entre le piston et la surface intérieure du canon empêche les fuites de liquide. Si la surface intérieure est rugueuse, cela usera rapidement le joint, provoquant des fuites, efficacité réduite, et finalement, panne du système.

Mais l’affûtage ne consiste pas seulement à lisser la surface. Cela améliore également la précision dimensionnelle du tuyau. Les tuyaux polis ont des tolérances serrées pour le diamètre intérieur (ID), diamètre extérieur (DE), et l'épaisseur de la paroi : des tolérances que les tuyaux ordinaires ne peuvent pas égaler. Par exemple, un tuyau affûté standard peut avoir une tolérance de diamètre intérieur de ±0,01 mm, tandis qu'un tuyau sans soudure ordinaire pourrait avoir une tolérance de ± 0,1 mm. Cela peut sembler une petite différence, mais dans un vérin hydraulique, même un petit écart dans le diamètre intérieur peut provoquer le grippage du piston, entraînant une usure excessive, surchauffe, et l'échec.

J'ai appris cela à mes dépens au début de ma carrière. De retour 2009, Je travaillais sur une presse hydraulique dans un petit atelier de fabrication de métaux dans l'Ohio.. La presse ne cessait de tomber en panne, tous les quelques jours, le piston se gripperait, et il faudrait arrêter la production pour y remédier. Nous avons vérifié le piston, les sceaux, l'huile hydraulique - tout semblait bien. finalement, J'ai décidé de mesurer l'ID du barillet du cylindre (un tuyau sans soudure ordinaire que l'atelier avait « affûté » en interne avec un outil bon marché). L'ID variait selon 0.08 mm sur toute la longueur du tuyau, bien au-delà de la tolérance acceptable. Cette variation provoquait le blocage du piston à certains endroits., user les joints et surchauffer l'huile. Nous avons remplacé le tuyau par un tuyau correctement affûté, et la presse a fonctionné sans problème pendant les trois années suivantes sans un seul échec.

C'est la différence entre un tuyau en acier correctement affûté et une contrefaçon bon marché.. Ce n’est pas seulement une question de finition de surface, c’est une question de précision, cohérence, et comprendre comment le tuyau interagit avec le reste du système hydraulique.

Décomposons les principales caractéristiques des tuyaux en acier affûté qui sont importantes pour les applications hydrauliques.:

1.1 Finition de surface (Valeur Ra)

L'état de surface d'un tuyau adouci est mesuré par la valeur Ra (écart moyen arithmétique du profil de rugosité). Plus la valeur Ra est basse, plus la surface est lisse. Pour vérins hydrauliques, la valeur Ra idéale dépend du type de joint utilisé et de la pression de service.

Les joints sont conçus pour fonctionner avec des finitions de surface spécifiques. Par exemple, polyuréthane (UNITÉ CENTRALE) les joints (l'un des joints les plus couramment utilisés dans les systèmes hydrauliques) fonctionnent mieux avec une valeur Ra de 0,2 à 0,4 μm. Si la surface est trop rugueuse (Rampe > 0.8 Μm), le joint s'usera rapidement. Si c'est trop lisse (Rampe < 0.1 Μm), le joint ne pourra pas adhérer correctement à la surface, conduisant à une fuite. C'est un équilibre délicat, et celui qui est souvent négligé.

Le processus de rodage permet d'obtenir cette surface lisse en utilisant des pierres abrasives pour éliminer de petites quantités de matériau de la paroi interne du tuyau.. Les pierres sont montées sur une tête d'affûtage qui tourne et effectue un mouvement alternatif à l'intérieur du tuyau., créer un motif de hachures sur la surface. Ce motif hachuré est important : il aide à retenir l'huile hydraulique, qui agit comme lubrifiant entre le piston et le joint, réduisant la friction et l'usure.

L'angle du motif hachuré compte également. Pour la plupart des applications hydrauliques, l'angle idéal est de 30 à 45 degrés par rapport à l'axe du tuyau. Cet angle garantit que l'huile est retenue uniformément sur toute la surface., fournir une lubrification constante. J'ai vu des tuyaux avec des angles de hachures trop raides (60+ degrés) ou trop superficiel (15–20 degrés), et les deux ont provoqué des ruptures de joint. Dans un cas, un tuyau avec un angle de hachure de 65 degrés a provoqué la rupture d'un joint en seulement 200 heures d’ouverture – par rapport aux heures prévues 2,000 heures.

La formule de calcul de la valeur Ra est la suivante (ceci est une version simplifiée de l'ISO 4287 norme, c'est ce que nous utilisons sur le terrain):

$$Ra = \frac{1}{L} \int_{0}^{L} |y(x)| dx$$

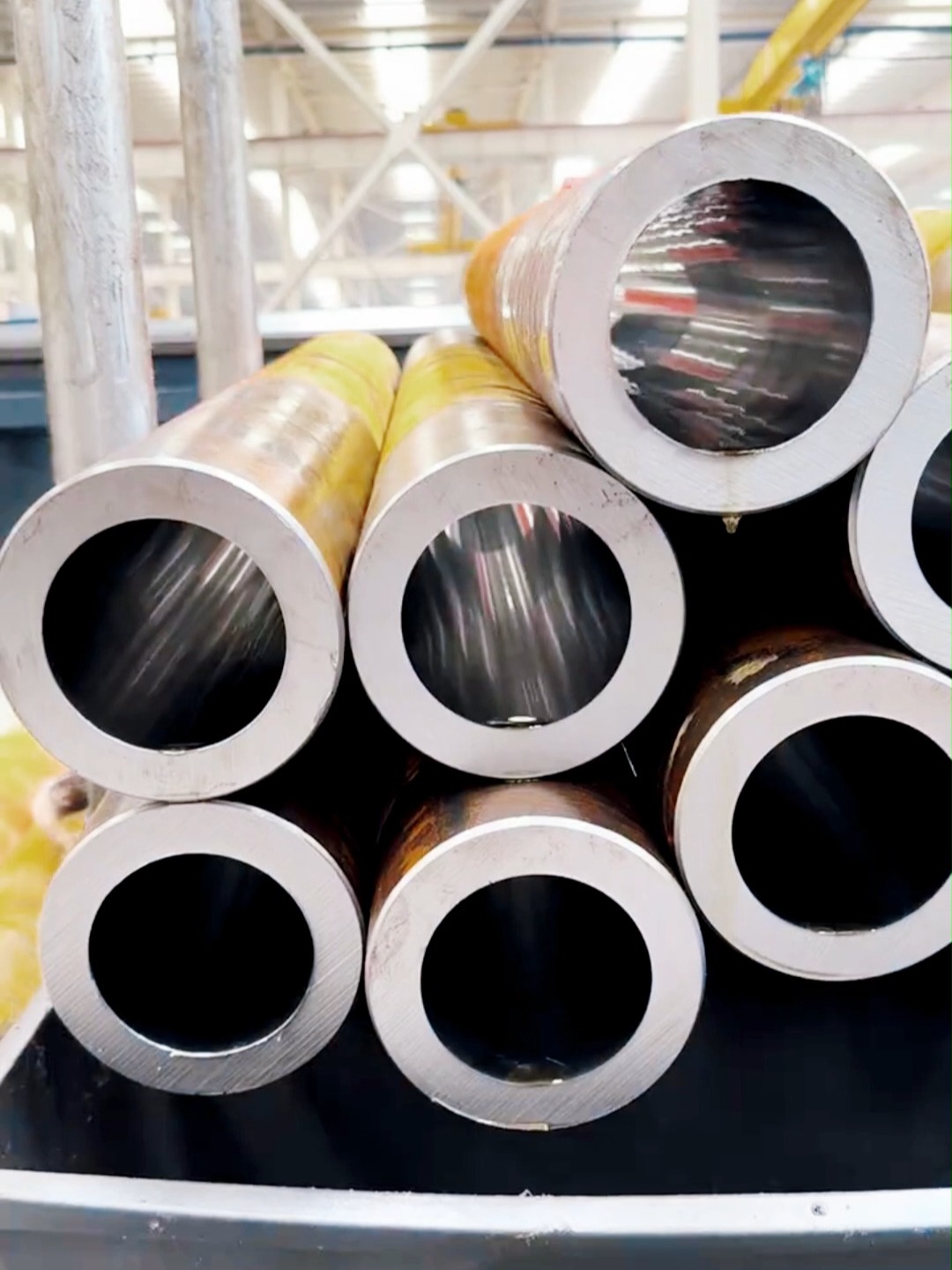

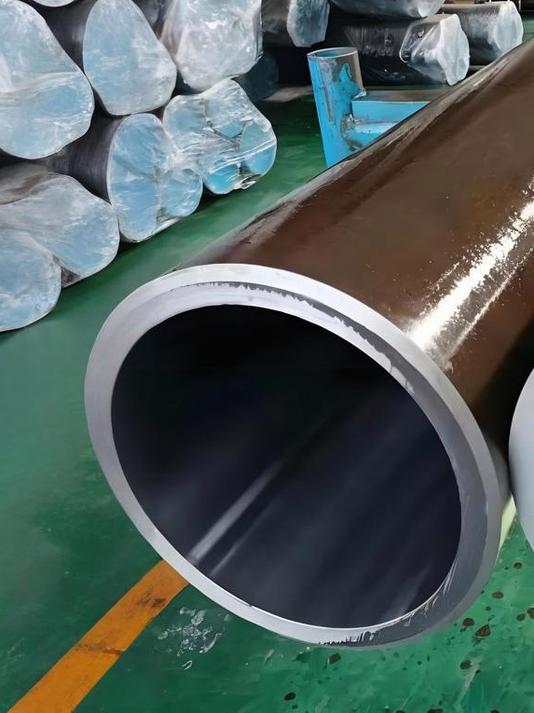

tube en acier à chaud:

-

Ra = écart moyen arithmétique du profil de rugosité (Μm)

-

L = longueur d'évaluation (mm) – généralement 4 à 8 mm pour les tuyaux polis

-

et(x) = Écart du profil de rugosité par rapport à la ligne moyenne (Μm)

En pratique, nous ne calculons pas cela à la main, nous utilisons un testeur de rugosité de surface (un profilomètre) pour le mesurer. Mais comprendre la formule vous aide à comprendre pourquoi la cohérence est si importante. Une seule rayure ou imperfection dans la longueur d'évaluation peut augmenter considérablement la valeur Ra., entraînant une usure des joints.

1.2 Précision dimensionnelle

La précision dimensionnelle est une autre caractéristique essentielle des tubes en acier poli. Pour vérins hydrauliques, les dimensions les plus importantes sont:

-

Diamètre intérieur (ID): L'ID du tuyau doit être cohérent sur toute sa longueur. Même une petite variation (appelé « cône ») peut provoquer le grippage du piston. Pour systèmes hydrauliques haute pression (≥35 MPa), la tolérance ID doit être ≤ ± 0,01 mm. Pour systèmes moyenne pression (16–35 MPa), une tolérance de ±0,02 mm est acceptable. Pour les systèmes basse pression (<16 MPa), ±0,03 mm est généralement suffisant.

-

Épaisseur de paroi: L'épaisseur de la paroi doit être uniforme pour garantir que le tuyau peut résister uniformément à la pression interne.. Si le mur est plus épais à un endroit et plus fin à un autre, la section la plus fine sera plus susceptible d'éclater sous la pression. La tolérance d'épaisseur de paroi doit être ≤ ± 0,05 mm pour la plupart des applications hydrauliques.

-

Rectitude: Un tuyau adouci doit être droit pour éviter que le piston ne se coince. La tolérance de rectitude est mesurée en mm par mètre (mm/m). Pour vérins hydrauliques, la tolérance maximale de rectitude est 0.1 mm/m. J'ai vu des tuyaux qui étaient pliés juste 0.2 mm/m provoquent le grippage répété d'un piston, même après avoir remplacé les joints plusieurs fois..

Pour vous donner une meilleure idée des tolérances dimensionnelles requises pour les différentes applications hydrauliques, voici un tableau basé sur mon expérience de terrain et la dernière ISO 286-1 norme (2025 révision):

|

Pression du système hydraulique

|

Diamètre intérieur (ID) Tolérance

|

Tolérance d’épaisseur de paroi

|

Tolérance de rectitude (mm/m)

|

Application typique

|

|---|---|---|---|---|

|

Basse pression (<16 MPa)

|

±0,03 mm

|

±0,08 mm

|

0.2

|

Petits actionneurs, machines d'emballage, matériel agricole

|

|

Moyenne pression (16–35 MPa)

|

±0,02 mm

|

±0,05mm

|

0.15

|

Presses hydrauliques, engins de chantier (travaux légers), automatisation d'usine

|

|

Haute pression (35–70 MPa)

|

±0,01 mm

|

±0,03 mm

|

0.1

|

Engins de chantier lourds, plates-formes pétrolières offshore, équipement minier

|

|

Ultra-haute pression (>70 MPa)

|

±0,005mm

|

±0,02 mm

|

0.05

|

Systèmes hydrauliques aérospatiaux, équipement militaire, machines industrielles de haute précision

|

Ce tableau n’est pas seulement une ligne directrice, c’est une bouée de sauvetage. J'en garde une copie imprimée dans ma boîte à outils, et j'y fais référence à chaque fois que je choisis une pipe polie. L'année dernière, Je travaillais sur un système hydraulique haute pression pour un camion minier en Australie. Le système fonctionnait à 60 MPa, et l'ingénieur précédent avait installé un tuyau avec une tolérance de diamètre intérieur de ±0,02 mm, bien au-dessus de la tolérance requise de ±0,01 mm.. Le tuyau est tombé en panne juste après 500 heures d'ouverture, ça coûte la mine $50,000 en temps d'arrêt. Nous l'avons remplacé par un tuyau répondant à la tolérance haute pression, et ça dure depuis plus de 2,000 heures sans un seul problème.

1.3 Composition du matériau

Le matériau utilisé pour fabriquer le tube en acier poli est tout aussi important que sa finition de surface et sa précision dimensionnelle.. Le bon matériau dépend de la pression de service, Température, et environnement du système hydraulique.

La plupart des tuyaux en acier poli sont fabriqués en acier au carbone ou en acier allié.. L'acier au carbone est le plus courant car il est abordable et possède de bonnes propriétés mécaniques.. Mais tous les aciers au carbone ne sont pas identiques. Pour applications hydrauliques, le meilleur acier au carbone est l'AISI 1045. Cet acier a une teneur en carbone de 0,42 à 0,50 %, ce qui lui confère une excellente solidité, tubulures de cuvelage pour applications amont, et usinabilité. Il est idéal pour les systèmes hydrauliques moyenne pression (16–35 MPa) et peut être traité thermiquement pour améliorer sa résistance pour les applications à haute pression.

Pour systèmes haute pression (35–70 MPa) ou environnements difficiles, l'acier allié est un meilleur choix. Les aciers alliés contiennent des éléments supplémentaires comme le chrome, molybdène, et nickel, qui améliorent leur force, tubulures de cuvelage pour applications amont, et résistance à la corrosion. Les aciers alliés les plus couramment utilisés pour les tuyaux polis sont l'AISI. 4140 et l'AISI 4340. AISI 4140 a une composition de chrome-molybdène, ce qui lui confère une grande résistance à la traction (jusqu'à 1,000 MPa) et une excellente résistance à la fatigue. Il est idéal pour les vérins hydrauliques haute pression et les applications où le tuyau est soumis à des contraintes répétées.. AISI 4340 est un alliage nickel-chrome-molybdène encore plus résistant (résistance à la traction jusqu'à 1,200 MPa) et est utilisé pour les systèmes à ultra haute pression (>70 MPa) comme les systèmes hydrauliques aérospatiaux.

La résistance à la corrosion est un autre facteur clé, surtout si le système hydraulique fonctionne dans un environnement marin, une usine chimique, ou tout environnement avec une humidité élevée ou des contaminants corrosifs. Pour ces applications, les tuyaux polis en acier inoxydable sont la voie à suivre. L'acier inoxydable le plus couramment utilisé pour les tuyaux polis est l'AISI. 316. Cet acier inoxydable contient du molybdène, ce qui lui confère une excellente résistance à la corrosion de l'eau salée, produits chimiques, et autres substances agressives. Il est idéal pour les systèmes hydrauliques marins, équipement de transformation des aliments, et usines chimiques. toutefois, l'acier inoxydable est plus cher que l'acier au carbone ou l'acier allié, il n'est donc utilisé que lorsque la résistance à la corrosion est une exigence critique.

Je tiens à souligner ceci: choisir le mauvais matériau mènera à l’échec. J'ai déjà travaillé sur un système hydraulique dans une centrale électrique côtière en Floride.. Le système était situé près de l'océan, la corrosion était donc une préoccupation majeure. L'ingénieur précédent avait installé AISI 1045 tuyaux aiguisés en acier au carbone. Dans les six mois, les tuyaux étaient tellement corrodés qu'ils commençaient à fuir. Nous les avons remplacés par AISI 316 tubes en acier inoxydable, et ils fonctionnent depuis cinq ans sans aucun problème de corrosion. Le coût de remplacement des canalisations ne représentait qu'une fraction du temps d'arrêt causé par la panne initiale..

Voici un tableau résumant les principales propriétés des matériaux de tuyaux en acier adouci les plus courants., basé sur mes tests sur le terrain et les données du fabricant (2025):

|

Matériel

|

Teneur en carbone (%)

|

Résistance à la traction (MPa)

|

Limite d’élasticité (MPa)

|

Résistance à la corrosion

|

Pression d'application idéale

|

Coût (Par rapport à l’AISI 1045)

|

|---|---|---|---|---|---|---|

|

AISI 1045 Acier au carbone

|

0.42–0,50

|

600–700

|

350–400

|

Faible (sujet à la rouille dans les environnements humides)

|

16–35 MPa

|

1.0x

|

|

AISI 4140 Acier allié (Cr-Mo)

|

0.38–0,43

|

800–1 000

|

600–700

|

Moyen (résistant à la corrosion légère)

|

35–70 MPa

|

1.8x

|

|

AISI 4340 Acier allié (Ni-Cr-Mo)

|

0.38–0,43

|

1,000–1 200

|

800–900

|

Moyen-élevé

|

>70 MPa

|

2.5x

|

|

AISI 316 En acier inoxydable

|

0.08 Max

|

515–620

|

205–240

|

Haute (résistant à l'eau salée, produits chimiques)

|

16–70 MPa

|

3.2x

|

Une dernière note sur la composition des matériaux: vérifiez toujours le certificat de matériau (MTC) du fabricant. Le MTC confirmera la composition chimique et les propriétés mécaniques du tuyau. J'ai vu des fabricants faire passer l'AISI 1020 acier au carbone (qui est plus faible et moins cher) as AISI 1045. Si vous ne vérifiez pas le MTC, vous pourriez vous retrouver avec un tuyau qui ne peut pas supporter la pression de votre système hydraulique. J'ai toujours sur moi une copie du MTC, et je recoupe la composition du matériau avec un spectromètre portable si j'ai des doutes.

2. Pourquoi les tuyaux en acier aiguisés échouent dans les systèmes hydrauliques et comment y remédier

Soyons réalistes une minute. Même les tubes en acier les mieux polis échoueront si vous ne comprenez pas ce qui les brise. Dans mon 18 années dans le domaine, J'ai vu tous les types de pannes imaginables : des canalisations éclatant sous la pression, se corrode de l'intérieur vers l'extérieur, porter mince jusqu'à ce qu'ils fuient, et même des fissures à cause d'une mauvaise installation. Et 9 fois hors de 10, la panne n'était pas la faute du tuyau. C'était la faute de quelqu'un qui n'avait pas posé les bonnes questions, faire des économies sur les spécifications, ou ignoré les panneaux d'avertissement.

L’échec n’est pas seulement coûteux, c’est dangereux. Un tuyau rodé éclaté dans un système hydraulique à haute pression peut projeter de l'huile au-delà de 100 mph, causant des blessures graves, voire des décès. J'ai moi-même eu un appel serré: de retour 2017, J'inspectais un vérin hydraulique sur une grue à Dubaï lorsqu'un tuyau poli a éclaté près de mon pied.. L'huile m'a manqué de quelques centimètres, mais il a déchiré une boîte à outils en acier comme si c'était du carton. Ce jour-là, Je me suis engagé à m'assurer que chaque ingénieur avec qui je travaille comprend exactement pourquoi ces pannes se produisent et comment les arrêter avant qu'elles ne commencent..

le 2025 Le rapport de l’industrie hydraulique que j’ai mentionné plus tôt ne se contente pas d’indiquer que les défaillances des canalisations polies sont responsables 38% de temps d'arrêt du système. Il décompose les causes profondes: 32% de l'inadéquation des matériaux, 28% d'une mauvaise qualité d'affûtage, 21% de la corrosion, 12% d'une mauvaise installation, et 7% d'autres facteurs (comme une contamination ou une température excessive). Ces chiffres ne sont pas que des statistiques : ils constituent une feuille de route pour prévenir les échecs.. Décomposons chaque cause, pourquoi ça arrive, et ce que vous pouvez faire pour y remédier. Je vais ajouter des études de cas réels tirées de mon propre travail, parce que rien ne t'apprend plus vite que de voir ce qui n'a pas fonctionné pour quelqu'un d'autre.

2.1 Inadéquation des matériaux: Le plus courant (et évitable) Échec

L’inadéquation des matériaux est la première cause de défaillance des tuyaux polis, et c’est aussi la plus facile à éviter.. Je ne peux pas vous dire combien de fois je suis entré dans une usine et j'ai trouvé AISI 1045 tuyaux en acier au carbone dans les systèmes à haute pression nécessitant AISI 4140 acier allié. Ou des tubes inox en basse pression, environnements secs où l'acier au carbone aurait très bien fonctionné (gaspiller de l'argent sans raison). Le problème n’est pas que les tuyaux sont de mauvaise qualité, mais plutôt qu’ils ne conviennent pas à la tâche à accomplir..

Pourquoi l'inadéquation des matériaux provoque-t-elle un échec? Commençons par les bases. Chaque système hydraulique a une pression de fonctionnement maximale, une température de fonctionnement minimale et maximale, et un environnement qui expose le tuyau à certains contaminants (comme l'humidité, produits chimiques, ou de la poussière). Le matériau du tuyau doit être capable de supporter les trois. Si ça ne peut pas, il échouera – tôt ou tard.

Prenons comme exemple la résistance à la traction. La résistance à la traction est la contrainte maximale qu'un matériau peut supporter avant de se briser. La formule pour calculer l'épaisseur de paroi minimale requise d'un tuyau en acier affûté (pour éviter d'éclater sous la pression) est basé sur la résistance à la traction – et c’est celui que j’utilise tous les jours. Voici la version simplifiée (dérivé de la norme ASME B31.1, qui est la référence de l'industrie pour la tuyauterie hydraulique):

$$t = \frac{P \times D}{2 \times S \times E}$$

tube en acier à chaud:

-

t = Épaisseur de paroi minimale requise (mm)

-

P = Pression de service maximale (MPa)

-

D = Diamètre extérieur du tuyau (mm)

-

S = contrainte admissible du matériau du tuyau (MPa) - typiquement 1/4 de la résistance à la traction du matériau

-

E = Efficacité conjointe (pour tubes polis sans soudure, E = 1.0; pour tubes soudés et polis, E = 0.85)

Insérons quelques chiffres pour voir comment cela fonctionne. Supposons que vous disposiez d'un système hydraulique avec une pression de fonctionnement maximale de 60 MPa (à haute pression), et vous utilisez un tuyau affûté d'un diamètre extérieur de 100 mm. Si vous choisissez AISI 1045 acier au carbone (résistance à la traction = 650 MPa), la contrainte admissible (S) est 650 / 4 = 162.5 MPa. Utiliser la formule:

$$t = \frac{60 \times 100}{2 \times 162.5 \times 1.0} = \frac{6000}{325} \approx 18.46 \text{ mm}$$

Maintenant, si vous choisissez AISI 4140 acier allié (résistance à la traction = 900 MPa), la contrainte admissible (S) est 900 / 4 = 225 MPa. L'épaisseur minimale de la paroi devient:

$$t = \frac{60 \times 100}{2 \times 225 \times 1.0} = \frac{6000}{450} \approx 13.33 \text{ mm}$$

Que se passe-t-il si vous utilisez AISI 1045 avec un 13.33 mm épaisseur de paroi (le minimum pour l'AISI 4140) dans ce système? Le tuyau ne peut pas supporter la pression. ça va s'étirer, affaiblir, et finalement éclater. C’est exactement ce qui s’est passé dans une usine automobile allemande où je travaillais. 2020.

Étude de cas: Panne d’une usine automobile allemande (2020)

Une grande usine automobile de Munich utilisait des presses hydrauliques pour estamper des pièces de carrosserie en métal. Les presses fonctionnaient à 60 MPa, et l'équipe de maintenance avait installé AISI 1045 tuyaux polis en acier au carbone avec un 13 mm épaisseur de paroi. Ils ont choisi l'AISI 1045 parce qu'il était moins cher que l'AISI 4140, ce qui permettait d'économiser environ $200 per pipe.

Dans les deux mois, trois tuyaux ont éclaté. Le premier éclat lors d’une équipe de nuit, pulvériser de l'huile hydraulique partout dans la presse et dans l'usine. Le deuxième éclatement lors d'une inspection de sécurité, heureusement, personne n'a été blessé. Le troisième éclata alors que la presse était en train de tamponner un lot de panneaux de portes, détruire les pièces et endommager la presse elle-même. Temps d'arrêt total: 48 heures. Coût total: $576,000 (y compris les pièces, travail, et perte de production).

Quand j'ai été appelé, J'ai effectué le calcul de l'épaisseur des parois et j'ai immédiatement vu le problème. L'AISI 1045 les tuyaux nécessitaient une épaisseur de paroi minimale de 18.5 mm, mais ils n'étaient que 13 mm d'épaisseur. L'équipe de maintenance a fait des économies pour économiser de l'argent, et ça leur a coûté 2,880 fois plus de temps d'arrêt et de réparations.

La solution était simple: remplacer tous les AISI 1045 tuyaux avec AISI 4140 tuyaux avec un 13.5 mm épaisseur de paroi (nous avons ajouté un petit plus pour plus de sécurité). Nous avons également formé l'équipe de maintenance à utiliser la formule d'épaisseur de paroi avant de choisir un tuyau.. Depuis, l'usine n'a connu aucune défaillance de canalisation dans ce système - sur trois ans d'exploitation.

La leçon ici? Ne lésinez pas sur le matériel. Ça n'en vaut pas la peine. Utilisez toujours la formule d’épaisseur de paroi pour confirmer que le matériau que vous choisissez peut supporter la pression du système.. Et si vous n'êtes pas sûr, optez pour un matériau plus résistant : mieux vaut dépenser un peu plus d'avance que d'en perdre des centaines de milliers en temps d'arrêt plus tard.

Un autre problème courant de non-concordance des matériaux concerne l'utilisation de matériaux non résistants à la corrosion dans des environnements difficiles.. J'ai parlé plus tôt de la centrale électrique côtière de Floride qui utilisait l'AISI 1045 tuyaux en acier au carbone près de l'océan. Approfondissons ce cas, parce que la corrosion est tout aussi destructrice qu'une perte de pression.

Étude de cas: Défaillance due à la corrosion d'une centrale électrique côtière de Floride (2018)

Une centrale électrique côtière à Tampa, Floride, disposait d’un système hydraulique qui contrôlait les vannes d’eau de refroidissement de l’usine. Le système était situé à l'extérieur, juste 50 mètres de l'océan. L'ingénieur précédent avait installé AISI 1045 tuyaux aiguisés en acier au carbone, pensant qu'une couche de peinture les protégerait de la corrosion.

Six mois plus tard, les tuyaux ont commencé à fuir. Quand nous les avons ouverts, les parois intérieures étaient couvertes de rouille, si épaisse qu'elle avait réduit l'ID de 5 mm, provoquant le grippage des pistons. La rouille avait également fragilisé les parois des canalisations, les rendant sujets aux fissures. Le problème n’était pas la peinture, c’était l’AISI 1045 a une faible résistance à la corrosion. Un brouillard d'eau salée provenant de l'océan s'était infiltré dans le tuyau à travers de petites rayures sur la peinture., et l'huile hydraulique (qui contenait de petites quantités d'humidité) accéléré la corrosion.

La corrosion des canalisations hydrauliques n’est pas seulement une question de rouille, mais aussi de piqûres.. Les piqûres sont petites, trous localisés dans la paroi du tuyau causés par la corrosion. Ces trous commencent petits, mais ils grandissent avec le temps, provoquant éventuellement des fuites ou un éclatement. Pour tuyaux en acier au carbone dans des environnements corrosifs, les piqûres peuvent réduire la durée de vie du tuyau de 70 à 80 %.

Le correctif ici était de remplacer l'AISI 1045 tuyaux avec AISI 316 tubes en acier inoxydable. AISI 316 contient du molybdène, ce qui le rend résistant à la corrosion par l'eau salée. Nous avons également ajouté un déshydratant à l'huile hydraulique pour éliminer l'humidité., et nous avons utilisé un revêtement résistant à la corrosion sur les parois extérieures. Cinq ans plus tard, ces tuyaux fonctionnent toujours, pas de rouille, pas de fuite, aucun échec.

Alors, comment éviter les défauts de concordance de matériaux? Voici ce que je fais, à chaque fois:

-

Calculez l'épaisseur de paroi minimale requise à l'aide de la formule ci-dessus. Utiliser la pression de fonctionnement maximale du système (pas la pression nominale - optez toujours pour la pression maximale).

-

Vérifiez la température de fonctionnement. La plupart des tubes en acier poli peuvent supporter des températures allant jusqu'à 120°C., mais si votre système chauffe plus (comme dans les fours industriels), vous aurez besoin d'un alliage résistant à la chaleur (comme l'AISI 4140 avec un traitement de trempe).

-

Évaluer l'environnement. S'il y a de l'humidité, sel, produits chimiques, ou de la poussière, choisissez un matériau résistant à la corrosion (AISI 316 pour eau salée/produits chimiques, AISI 4140 pour une corrosion légère).

-

Vérifiez toujours le MTC. Assurez-vous que le matériau que vous obtenez correspond à ce que prétend le fabricant. J'ai eu des fournisseurs qui m'ont envoyé de l'AISI 1020 (résistance à la traction 420 MPa) au lieu de AISI 1045—si je n'avais pas vérifié le MTC, ces tuyaux seraient tombés en panne d'ici un mois.

L'inadéquation des matériaux est évitable. Il faut juste un peu de temps pour faire le calcul et comprendre les besoins de votre système. Ne vous précipitez pas, votre portefeuille (et votre sécurité) je vous remercierai.

2.2 Mauvaise qualité d'affûtage: Quand la douceur n’est pas assez douce

La deuxième cause la plus fréquente de défaillance des tuyaux rodés est la mauvaise qualité du rodage.. J'ai vu des tuyaux qui semblaient lisses à l'extérieur mais qui étaient rugueux., surfaces intérieures inégales. J'ai vu des tuyaux avec des motifs hachurés trop raides, trop superficiel, ou incohérent. J'ai même vu des tuyaux si mal affûtés que la paroi intérieure présentait des rainures, comme si quelqu'un y avait passé une lime..

Une mauvaise qualité d’affûtage entraîne deux problèmes principaux: usure des joints et turbulence du fluide. Commençons par l'usure des joints. Comme je l'ai mentionné plus tôt, les joints sont conçus pour fonctionner avec une valeur Ra spécifique. Si l'affûtage est mauvais et la valeur Ra est trop élevée (surface rugueuse), le joint s'usera rapidement. Si la valeur Ra est trop faible (trop lisse), le joint n'adhère pas, conduisant à une fuite. Mais ce n’est pas seulement la valeur Ra, c’est la cohérence de la valeur Ra.. Un tuyau qui a un Ra de 0.3 μm en un seul endroit et 0.8 μm dans un autre est tout aussi mauvais qu'un tuyau avec un Ra constant de 0.8 Μm.

J'avais un client à Chicago qui avait des problèmes de joints toutes les deux semaines.. Ils utilisaient AISI 4140 tuyaux avec la bonne épaisseur de paroi, et l'environnement était sec et propre – aucun problème de corrosion. J'ai mesuré la valeur Ra des tuyaux, et cela variait de 0.2 μm à 0.9 μm sur toute la longueur du tuyau. Le processus d'affûtage était incohérent, donc certaines zones étaient trop lisses et d'autres trop rugueuses. Les joints s'usaient dans les zones rugueuses et fuyaient dans les zones lisses.

Le problème était la machine à aiguiser. Le fournisseur utilisait un ancien, Machine à aiguiser mal entretenue avec pierres abrasives usées. Les pierres n’enlevaient pas la matière de manière uniforme, conduisant à une finition de surface incohérente. Nous sommes passés à un autre fournisseur qui utilisait un, Machine à aiguiser commandée par ordinateur avec pierres abrasives de haute qualité. Les nouveaux tuyaux avaient un Ra constant de 0.3 Μm, et la durée de vie du sceau est passée de deux semaines à six mois.

La turbulence des fluides est un autre problème causé par une mauvaise qualité d'affûtage. Lisse, une surface intérieure constante permet au fluide hydraulique de s'écouler uniformément à travers le tuyau. Si la surface est rugueuse ou présente des rainures, le fluide subira des turbulences, créant des pics de pression et réduisant l'efficacité du système. Au fil du temps, ces pics de pression peuvent affaiblir les parois des canalisations et provoquer des pannes.

Le motif hachuré est ici essentiel. Les hachures (également appelé modèle de pose) est créé par la rotation et le mouvement alternatif de la tête d'affûtage. L'angle idéal est de 30 à 45 degrés, comme je l'ai mentionné plus tôt. Cet angle crée de petits « canaux » qui retiennent l'huile hydraulique, lubrifier le joint et réduire la friction. Si l'angle est trop raide (au dessus 45 degrés), les canaux sont trop étroits, et ils ne retiennent pas assez d'huile. Si l'angle est trop faible (au dessous de 30 degrés), les canaux sont trop larges, et le joint peut s'accrocher sur les bords, provoquant une usure.

Comment vérifier une mauvaise qualité d'affûtage? Voici mon processus:

-

Mesurez la valeur Ra en trois points différents le long du tuyau (près du sommet, moyen, et en bas). La variation ne doit pas dépasser ±0,1 μm. Si c'est plus que ça, l'affûtage est incohérent.

-

Vérifiez l'angle des hachures. Utilisez un rapporteur pour mesurer l'angle du motif par rapport à l'axe du tuyau.. Il devrait faire 30 à 45 degrés.

-

Inspectez la surface intérieure à la recherche de rainures, rayures, ou des piqûres. Même les petites rayures (plus que 0.5 μm de profondeur) peut provoquer une usure des joints. J'utilise un endoscope pour regarder à l'intérieur du tuyau. Il s'agit d'une petite caméra qui s'insère à l'intérieur du tuyau et montre clairement la surface intérieure..

Une autre chose à surveiller est le sur-affûtage. Le sur-affûtage se produit lorsque le processus d'affûtage enlève trop de matière., rendre l'ID trop grand. Cela fait que le piston s'ajuste de manière lâche, entraînant une fuite de fluide et une efficacité réduite du système. J'ai vu des pipes trop affûtées par 0.1 mm—juste assez pour provoquer des fuites. La solution ici consiste à vérifier l’ID après l’affûtage et à s’assurer qu’il est dans la tolérance requise.

Étude de cas: Mauvais affûtage de l'usine de fabrication de Chicago (2022)

Une usine de fabrication à Chicago utilisait des vérins hydrauliques pour déplacer les bandes transporteuses. Les cylindres tombaient en panne toutes les deux semaines : les joints fuyaient, et les bandes transporteuses bougeaient de manière inégale. L'usine avait vérifié le matériel (AISI 1045, ce qui était correct pour leur 25 Système MPa) et l'épaisseur de paroi (10 mm, qui était dans la plage requise). Ils n'arrivaient pas à comprendre pourquoi les sceaux tombaient en panne.

Quand je suis arrivé, J'ai mesuré la valeur Ra des tuyaux polis. Le Ra variait de 0.2 μm à 0.9 μm : beaucoup trop incohérent. J'ai aussi vérifié l'angle des hachures, ce qui était 55 degrés (trop raide). Le fournisseur d'affûtage utilisait une vieille machine avec des pierres usées, et ils ne le calibraient pas régulièrement. Les zones rugueuses du tuyau usaient les joints, et l'angle prononcé des hachures ne retenait pas suffisamment d'huile pour lubrifier le joint.

Nous avons opté pour un fournisseur qui utilisait une machine à aiguiser contrôlée par ordinateur.. Les nouveaux tuyaux avaient un Ra constant de 0.3 μm et un angle de hachure de 35 degrés. Nous avons également remplacé les joints (qui étaient usés de manière irréparable) et ajouté une huile hydraulique de haute qualité avec des additifs anti-usure. Les tapis roulants ont commencé à bouger en douceur, et la durée de vie du joint est passée de deux semaines à six mois. L'usine a été sauvée $100,000 a year in seal replacements and downtime.

Le point clé à retenir ici est: ne présumez pas que tous les tuyaux affûtés sont affûtés correctement. Inspectez toujours la finition de la surface, angle de hachure, et tolérance ID avant d'installer un tuyau. Si la qualité d'affûtage est mauvaise, renvoyer les tuyaux, même si cela retarde votre projet. Il vaut mieux attendre quelques jours plutôt que de faire face à des échecs plus tard. J'ai vu trop d'équipes précipiter l'installation pour respecter un délai, seulement pour que tout le système tombe en panne une semaine plus tard parce qu'ils ont ignoré cette inspection. Se précipiter vous fait gagner quelques jours d’avance, mais cela vous coûte des semaines d'arrêt et des milliers de réparations – croyez-moi, ce compromis n'en vaut jamais la peine.

Un autre point auquel je ne vois pas assez d’ingénieurs prêter attention: le processus d'affûtage laisse une fine couche de résidus abrasifs à l'intérieur du tuyau, même sur les bien affûtés. Ce résidu peut paraître insignifiant, mais si vous ne le nettoyez pas avant l'installation, il se mélangera à l'huile hydraulique, gratter les sceaux, et accélère l’usure du piston et de la paroi intérieure du tuyau. J'utilise un processus de rinçage simple : faire couler de l'huile hydraulique propre dans le tuyau à basse pression pendant 5 à 10 minutes avant de l'installer.. C'est une étape rapide, mais c'est celui qui ajoute des années à la durée de vie du tuyau.

Et ne comptez pas uniquement sur le contrôle qualité du fournisseur. Même les fournisseurs réputés ont des jours de congé. J'ai déjà travaillé avec un fournisseur en Pennsylvanie qui avait un 99% évaluation de la qualité - et pourtant, un lot de 50 les tuyaux polis que nous avons reçus avaient des angles de hachures incohérents (certains aussi bas que 25 degrés, d'autres aussi élevés que 50). Leur équipe QC l'avait raté, mais nous l'avons détecté lors de notre contrôle de pré-installation. Nous avons renvoyé le lot, et ils l'ont remplacé gratuitement – quelque chose qu'ils n'auraient pas fait si nous les avions d'abord installés et que nous nous étions ensuite plaints de leur panne..

Vous devez également tenir compte de la granulométrie de l’outil d’affûtage. La plupart des tuyaux polis utilisent des granulométries comprises entre 120 et 240-120 pour l'affûtage grossier (pour enlever l'excédent de matière) et 240 pour finir d'affûter (pour atteindre la valeur Ra souhaitée). Si le fournisseur utilise une granulométrie trop grossière (comme 80), la surface intérieure présentera des rayures plus profondes difficiles à éliminer, même avec un affûtage final. S’ils utilisent une granulométrie trop fine (comme 320), le processus d'affûtage prend plus de temps, Augmentation des coûts, et la surface est peut-être trop lisse (Rampe < 0.1 Μm) pour une bonne adhérence du joint. Je demande toujours au fournisseur la granulométrie utilisée et je la vérifie avec une loupe : vous pouvez voir clairement le motif des rayures si le grain est incorrect..

Une dernière chose sur la qualité d'affûtage: la cohérence sur toute la longueur du tuyau compte plus qu'une lecture parfaite en un seul endroit. J'ai eu des tuyaux qui avaient une valeur Ra parfaite et un angle de hachure au milieu, mais des aspérités près des extrémités (où la tête d'affûtage entre et sort du tuyau). Ces rugosités d'extrémité sont souvent causées par un mauvais alignement de la tête d'affûtage lors du démarrage ou de l'arrêt du processus.. Il est facile de les manquer si vous ne mesurez que le milieu, mais ils provoqueront une usure du joint aussi rapidement qu'une aspérité au centre. C'est pourquoi je mesure toujours la valeur Ra en trois points (près de chaque extrémité et au milieu) et vérifie l'angle des hachures aux mêmes points.. Si l'un de ces points est hors spécifications, le tuyau remonte.

2.3 Corrosion: Le tueur silencieux des tuyaux en acier aiguisé

Nous avons évoqué la corrosion plus tôt avec le cas de la centrale électrique de Floride., mais je dois approfondir, car la corrosion est le tueur silencieux. Cela n'arrive pas du jour au lendemain. Ça s'infiltre lentement, ronge le tuyau de l'intérieur vers l'extérieur, jusqu'au jour, le tuyau fuit ou éclate sans avertissement. J'ai vu des systèmes hydrauliques tomber en panne à cause d'une corrosion que personne n'avait remarquée depuis des mois, une corrosion qui aurait pu être évitée avec un peu de prévoyance..

le 2025 Un rapport sur l'industrie hydraulique place la corrosion au premier rang 21% de ruptures de tuyaux polis, et ce nombre est sous-estimé. De nombreuses équipes considèrent la corrosion comme un « dommage environnemental » ou une « malchance ».," mais c'est presque toujours évitable. Le problème est que la plupart des ingénieurs ne pensent qu’à la corrosion externe, c’est-à-dire la rouille que l’on peut voir à l’extérieur du tuyau.. Mais la corrosion interne, le genre qui se produit à l’intérieur du tuyau où vous ne pouvez pas le voir, est bien plus dangereux.

Mettons une chose au clair: tout l'acier rouille. Même l’acier inoxydable peut se corroder dans de bonnes conditions. La différence est la rapidité avec laquelle cela se produit, et si vous prenez des mesures pour le ralentir. La corrosion des tuyaux en acier adouci se produit lorsque l'acier entre en contact avec de l'oxygène et de l'humidité, deux phénomènes presque impossibles à éviter dans la plupart des systèmes hydrauliques.. Mais ajoutez des contaminants comme le sel, produits chimiques, ou même de la saleté, et tu as une recette pour le désastre.

Il existe trois principaux types de corrosion qui affectent les tuyaux en acier poli dans les systèmes hydrauliques.: corrosion uniforme, corrosion par piqûre, et corrosion galvanique. Décomposons chacun d'entre eux, pourquoi ils arrivent, et comment les arrêter. Je vais vous présenter une autre étude de cas, celle-ci provenant d'une usine chimique au Texas, pour vous montrer à quel point la corrosion peut être coûteuse lorsque vous l'ignorez..

Premier, corrosion uniforme. C’est le type le plus courant – vous l’avez déjà vu. C'est le même, rouille brun rougeâtre qui recouvre toute la surface du tuyau. Une corrosion uniforme se produit lorsque toute la surface du tuyau est exposée à l'oxygène et à l'humidité.. Il affaiblit la paroi du tuyau uniformément au fil du temps, réduisant sa résistance à la traction et conduisant éventuellement à des fuites. Pour tuyaux en acier au carbone, une corrosion uniforme peut réduire l'épaisseur de la paroi de 0,1 à 0,2 mm par an dans des environnements humides. Cela peut sembler peu, mais si votre tuyau a une épaisseur de paroi de 10 mm, cela représente 50 à 100 ans de durée de vie, n'est-ce pas? Faux. Parce que dans les systèmes hydrauliques, le fluide à l'intérieur du tuyau accélère la corrosion. Le débit constant d’huile hydraulique, qui contient souvent de petites quantités d’humidité, crée une friction qui use tout revêtement protecteur, exposer davantage d'acier à l'oxygène.

J'ai travaillé sur un système hydraulique dans un entrepôt à Atlanta il y a quelques années – humide, pas de sel, pas de produits chimiques. Le système utilisé AISI 1045 tuyaux aiguisés en acier au carbone, et l'équipe de maintenance n'a rien fait pour éviter la corrosion. D'ici trois ans, les tuyaux présentaient une corrosion uniforme qui réduisait l'épaisseur de la paroi de 0.8 mm. Le système fonctionnait à 20 MPa, qui était juste en dessous de la nouvelle épaisseur de paroi minimale. Mais une chaude journée d'été, quand l'humidité a augmenté, un tuyau a éclaté. La cause? La corrosion uniforme avait suffisamment affaibli le mur pour que la pression soit trop forte.. La solution était simple: ajoutez un inhibiteur de corrosion à l'huile hydraulique et peignez les tuyaux extérieurs avec un revêtement résistant à la corrosion. Nous avons également remplacé les tuyaux les plus fins, et le système a fonctionné pendant encore sept ans sans problèmes de corrosion.

Prochain, corrosion par piqûre. Il s’agit du type de corrosion le plus dangereux pour les tuyaux en acier poli. Les piqûres sont petites, trous localisés dans la paroi du tuyau, souvent moins de 1 mm de diamètre, mais ils peuvent être profonds. Contrairement à la corrosion uniforme, ce qui affaiblit le tuyau uniformément, les piqûres créent des points faibles qui peuvent éclater sous la pression sans avertissement. Les piqûres sont causées par des concentrations localisées de contaminants, comme le sel ou les produits chimiques, qui attaquent l'acier dans de petites zones.

Les piqûres sont difficiles à détecter car les trous sont petits et souvent cachés à l'intérieur du tuyau.. J'ai utilisé des endoscopes pour inspecter des tuyaux qui semblaient parfaits de l'extérieur, seulement pour trouver des dizaines de petites fosses à l'intérieur. Le pire? Les piqûres peuvent commencer en seulement six mois dans des environnements difficiles. Par exemple, dans les systèmes hydrauliques marins, le brouillard d'eau salée peut s'infiltrer dans le tuyau à travers de petites rayures, et le sel agit comme un catalyseur pour les piqûres.

Étude de cas: Défaillance de corrosion par piqûres dans une usine chimique du Texas (2021)

Une usine chimique à Houston, Texas, disposaient d'un système hydraulique qui contrôlait les vannes de leurs réservoirs de stockage de produits chimiques. Le système fonctionnait à 30 MPa, Utiliser l'AISI 4140 tuyaux aiguisés en acier allié. L'usine était située près du Houston Ship Channel, l'air était donc rempli de brouillard salin et de petites quantités de contaminants chimiques.

L'équipe de maintenance savait que la corrosion était un problème, ils ont donc peint les tuyaux extérieurs avec un revêtement résistant à la corrosion. Mais ils ont ignoré la corrosion interne. Huit mois après l'installation du système, un tuyau a éclaté près d'un réservoir de stockage contenant de l'acide sulfurique. Le tuyau éclaté a projeté de l'huile hydraulique sur le réservoir, provoquant un petit incendie (heureusement, le réservoir était scellé, donc aucun produit chimique n'a coulé). Le temps d'arrêt était 72 heures, et le coût était terminé $800,000—y compris les réparations, nettoyage de l'environnement, et perte de production.

Quand j'ai inspecté le tuyau défectueux, J'ai trouvé des dizaines de petites fosses à l'intérieur du mur, certaines aussi profondes que 2 mm. Les piqûres avaient affaibli le mur au point qu’il ne pouvait plus résister aux 30 Pression MPa. Le problème n'était pas le revêtement extérieur, mais l'AISI. 4140 acier allié, tout en étant fort, n’a pas assez de résistance à la corrosion pour une usine chimique proche de l’eau salée. L'huile hydraulique contenait également de petites quantités d'humidité et de contaminants chimiques qui ont accéléré la formation de piqûres..

Le correctif était double: d'abord, nous avons remplacé tous les AISI 4140 tuyaux avec AISI 316 tubes en acier inoxydable, qui résistent à la fois à l’eau salée et à la corrosion chimique. Seconde, nous avons installé un système de filtration pour éliminer les contaminants de l'huile hydraulique, et nous avons ajouté un inhibiteur de corrosion spécialement conçu pour les environnements chimiques. Nous avons également commencé à inspecter les parois intérieures des canalisations tous les trois mois avec un endoscope, ce que l'équipe de maintenance n'avait jamais fait auparavant..

Trois ans plus tard, ces tuyaux n'ont aucune piqûre. L'usine dépense maintenant environ $5,000 a year on corrosion inhibitors and inspections—way less than the $800,000 ils ont perdu à cause de cet échec.

Le troisième type de corrosion est la corrosion galvanique. Cela se produit lorsque deux métaux différents entrent en contact en présence d'humidité.. Par exemple, si vous avez un tuyau en acier poli relié à un raccord en cuivre, l'acier se corrodera plus vite car le cuivre est plus noble (moins susceptible de se corroder). L'humidité agit comme un électrolyte, créant un petit courant électrique qui accélère la corrosion dans le métal le moins noble (l’acier).

Je vois tout le temps de la corrosion galvanique dans les anciens systèmes hydrauliques.. De nombreuses équipes de maintenance remplaceront un raccord en acier par un raccord en cuivre car il est moins cher ou plus facile à trouver., ne réalisant pas qu'ils accélèrent la corrosion dans le tuyau affûté. J'ai travaillé sur un système hydraulique dans une ferme de l'Iowa il y a quelques années : ils avaient remplacé un raccord en acier par un raccord en cuivre., et d'ici un an, le tuyau poli relié au raccord était tellement corrodé qu'il fuyait. La solution était simple: remplacer le raccord en cuivre par un raccord en acier du même matériau que le tuyau. Fini la corrosion galvanique.

Alors, comment prévenir la corrosion des tuyaux en acier poli? Voici mon processus étape par étape, basé sur 18 années de réparation des défaillances liées à la corrosion:

-

Choisissez le bon matériau pour l'environnement. C'est l'étape la plus importante. Si vous êtes dans un environnement marin ou chimique, utiliser l'AISI 316 en acier inoxydable. Si vous êtes dans un état doux, environnement sec, AISI 1045 ou AISI 4140 fonctionnera, mais ajoute une protection contre la corrosion.

-

Utiliser des inhibiteurs de corrosion dans l'huile hydraulique. Les inhibiteurs de corrosion sont des produits chimiques qui forment une fine couche protectrice à l'intérieur du tuyau., empêchant l'oxygène et l'humidité d'entrer en contact avec l'acier. Je recommande d'utiliser un inhibiteur compatible avec votre huile hydraulique et le matériau de vos tuyaux. Demandez des recommandations à votre fournisseur..

-

Gardez l'huile hydraulique propre et sèche. Des contaminants comme le sel, saleté, et l'humidité accélèrent la corrosion. Installer un système de filtration de haute qualité pour éliminer les contaminants, et utilisez un déshydratant pour éliminer l'humidité de l'huile. Je vérifie la teneur en humidité de l’huile chaque mois, si elle est supérieure 0.1%, Je change le déshydratant et ajoute plus d'inhibiteur.

-

Protéger la surface extérieure du tuyau. Utilisez un revêtement ou une peinture résistant à la corrosion sur l'extérieur du tuyau, surtout s'il est exposé aux éléments. Assurez-vous de retoucher les rayures ou les éclats du revêtement : même les petites rayures peuvent laisser pénétrer l'humidité et l'oxygène..

-

Eviter la corrosion galvanique. Ne mélangez jamais différents métaux dans votre système hydraulique. Si vous devez connecter deux métaux différents, utilisez un raccord isolant pour les séparer, cela coupe le courant électrique qui provoque la corrosion galvanique.

-

Inspecter régulièrement. Utilisez un endoscope pour vérifier les parois intérieures des tuyaux tous les 3 à 6 mois., en fonction de l'environnement. Recherchez les piqûres, rouiller, ou tout autre signe de corrosion. Si tu l'attrapes tôt, vous pouvez nettoyer le tuyau et ajouter plus d'inhibiteur, pas besoin de le remplacer.

Je veux répéter ça: la corrosion est évitable. Ce n'est pas une malchance. C’est une incapacité à planifier l’environnement dans lequel votre système hydraulique fonctionne.. La centrale électrique de Floride, l'usine chimique du Texas, la ferme de l'Iowa : toutes leurs défaillances dues à la corrosion auraient pu être évitées avec un peu de planification et un entretien régulier.

Un dernier conseil: ne lésinez pas sur les inhibiteurs de corrosion. J'ai eu des clients qui essayaient d'économiser de l'argent en utilisant un inhibiteur bon marché, pour avoir des défaillances dues à la corrosion quelques mois plus tard. Un bon inhibiteur de corrosion coûte un peu plus cher au départ, mais cela vous permet d'économiser des milliers de dollars en remplacements de canalisations et en temps d'arrêt. Fais-moi confiance, ça vaut le coup.

2.4 Mauvaise installation: Même le meilleur tuyau tombe en panne s’il est mal installé

Nous avons parlé de non-concordance des matériaux, mauvaise qualité d'affûtage, et la corrosion, mais il existe une autre cause fréquente de défaillance des tuyaux polis qui est souvent négligée.: Installation incorrecte. J'en ai vu du nouveau, les tuyaux polis de haute qualité tombent en panne en quelques jours parce qu'ils ont été mal installés. C'est frustrant, parce que c'est complètement évitable.

le 2025 Un rapport de l'industrie hydraulique met en cause une mauvaise installation 12% de ruptures de tuyaux polis, et ce nombre augmente. De nombreuses équipes de maintenance se précipitent pour l'installation pour respecter les délais, des raccourcis qui finissent par leur coûter cher. L'installation ne consiste pas seulement à connecter le tuyau au cylindre ou au raccord : il s'agit également de s'assurer que le tuyau est correctement aligné., bien serré, et protégé contre les dommages lors de l'installation.

Commençons par le désalignement. Les tubes en acier poli sont des composants de précision, et ils doivent être parfaitement alignés avec le vérin hydraulique et les raccords. Si le tuyau est même légèrement mal aligné (juste 0.5 degrés), cela crée une contrainte sur la paroi du tuyau. Au fil du temps, cette contrainte fait plier le tuyau, fissure, ou fuite. J'ai vu des tuyaux mal alignés parce que l'équipe d'installation a utilisé un marteau pour « ajuster » le tuyau en place – ne faites jamais ça.. Marteler un tuyau aiguisé le plie, endommage la surface intérieure, et ruine sa précision dimensionnelle.

J'ai travaillé sur une grue hydraulique en Arabie Saoudite il y a quelques années. L'équipe d'installation avait mal aligné le tuyau poli d'environ 0.7 degrés lors de sa connexion au cylindre. Le tuyau est tombé en panne juste après 300 heures de fonctionnement - fissuré directement au point de connexion. La cause? Le désalignement créait une contrainte sur la paroi du tuyau à chaque déplacement de la grue., jusqu'à ce que le tuyau n'en puisse plus. La solution consistait à réaligner le tuyau à l'aide d'un outil d'alignement laser (pas un marteau) et remplacez le tuyau fissuré. Nous avons également formé l'équipe d'installation sur les techniques d'alignement appropriées., et la grue a couru pendant plus de 2,000 heures sans aucun problème.

Prochain, trop ou pas assez de serrage des raccords. Les tuyaux en acier poli sont reliés aux raccords à l'aide de raccords filetés ou de brides. Si vous serrez trop le raccord, vous pouvez endommager les filetages du tuyau ou écraser la paroi du tuyau, créant un point faible qui fuira ou éclatera. Si vous ne serrez pas suffisamment le raccord, du liquide hydraulique va s'écouler, réduisant l'efficacité du système et permettant aux contaminants de pénétrer dans le tuyau (ce qui provoque de la corrosion et de l'usure).

J'utilise une clé dynamométrique chaque fois que j'installe un raccord, sans exception. Différentes tailles et matériaux de tuyaux nécessitent différents réglages de couple. Par exemple, une 50 mm AISI 1045 un tuyau poli avec un raccord fileté nécessite un couple de 80 à 90 N·m. Si vous le serrez à 100 N·m, tu vas endommager les fils. Si vous le serrez à 70 N·m, ça va couler. Je garde un tableau des réglages de couple dans ma boîte à outils (tout comme le tableau des tolérances dimensionnelles) et je m'y réfère à chaque fois.

Une autre erreur d'installation consiste à endommager le tuyau lors de l'installation. Les tuyaux en acier poli ont une surface intérieure lisse qui se raye facilement. Si vous faites glisser le tuyau sur le sol, frappe-le avec des outils, ou laisse-le tomber, vous pouvez rayer la surface intérieure (même si vous ne pouvez pas voir l'égratignure de l'extérieur). Ces rayures useront les joints et provoqueront des turbulences dans les fluides., conduisant à l'échec.

J'ai vu des équipes d'installation faire glisser des tuyaux polis sur des sols en béton pour gagner du temps.. Le béton raye la surface intérieure, augmentant la valeur Ra et provoquant une usure des joints. La solution est de transporter les tuyaux (ou utilisez un chariot) et protégez les extrémités avec des capuchons en plastique lors de l'installation. Les capuchons empêchent la saleté et les débris de pénétrer dans le tuyau et protègent la surface intérieure des rayures.

Étude de cas: Échec d'une mauvaise installation sur le chantier de construction de Dubaï (2023)

Un chantier de construction à Dubaï installait des vérins hydrauliques pour un nouveau gratte-ciel. L'équipe utilisait de l'AISI de haute qualité 4140 tuyaux polis (correct pour le 50 Système MPa) avec une qualité de rodage appropriée et une protection contre la corrosion. Mais dans la semaine suivant l'installation, trois tuyaux sont tombés en panne – deux ont fui, un fissuré.

Quand j'ai été appelé, J'ai inspecté les tuyaux défectueux et j'ai immédiatement vu le problème. L'équipe d'installation avait commis trois erreurs: d'abord, ils avaient mal aligné les tuyaux en 0.6 degrés (utiliser un marteau pour les ajuster); seconde, ils avaient trop serré les raccords (utiliser une clé au lieu d'une clé dynamométrique), endommager les fils; troisième, ils avaient traîné les tuyaux sur le sol en béton, rayer la surface intérieure.

Le désalignement a provoqué des contraintes sur les parois des tuyaux, les raccords trop serrés ont créé des points faibles, et les rayures ont augmenté l'usure des joints. La combinaison de ces trois erreurs a conduit à un échec rapide.

Le correctif consistait à remplacer les tuyaux défectueux, réaligner le système à l'aide d'un outil d'alignement laser, former l'équipe à l'utilisation des clés dynamométriques (avec les bons réglages), et leur demander de porter les tuyaux et d'utiliser des capuchons en plastique lors de l'installation. Nous avons également inspecté tous les tuyaux installés et remplacé ceux qui présentaient des rayures ou des filetages endommagés.. Après que, les vérins hydrauliques ont fonctionné sans problème pendant tout le projet de construction, soit plus de 12 mois – sans une seule panne de tuyau.

Alors, quelle est la clé d'une bonne installation? Ralentir. Prenez votre temps. Ne vous précipitez pas pour respecter un délai si cela signifie rogner sur les raccourcis. Voici mon processus d'installation étape par étape:

-

Inspecter le tuyau avant l'installation. Vérifiez les rayures, bosses, ou tout autre dommage. Mesurez la valeur Ra et la tolérance ID une dernière fois pour vous assurer qu'elle est conforme aux spécifications..

-

Nettoyer le tuyau. Rincer le tuyau avec de l'huile hydraulique propre pour éliminer tout résidu abrasif (nous en avons parlé plus tôt). Nettoyer les filetages ou les surfaces des brides pour éliminer la saleté et les débris.

-

Alignez parfaitement le tuyau. Utilisez un outil d'alignement laser pour vous assurer que le tuyau est aligné avec le cylindre et les raccords.. N'utilisez jamais de marteau pour ajuster le tuyau, s'il est mal aligné, repositionnez plutôt le cylindre ou le raccord.

-

Serrez correctement les raccords. Utilisez une clé dynamométrique réglée au couple correct pour la taille et le matériau du tuyau.. Ne serrez pas trop ou pas assez.

-

Protéger le tuyau lors de l'installation. Porter le tuyau (ne le traîne pas) et utilisez des capuchons en plastique pour protéger les extrémités. Évitez de heurter le tuyau avec des outils ou de le laisser tomber.

-

Testez le système avant de le mettre en service pleinement. Faites fonctionner le système à basse pression pendant 30 à 60 minutes, vérifier les fuites, bruits inhabituels, ou surchauffe. Si tout semble bon, augmenter progressivement la pression jusqu'à la pression de service maximale et tester à nouveau.

Une mauvaise installation est une erreur que tout le monde peut commettre, mais c'est une erreur que personne ne devrait commettre.. Le tuyau le mieux poli au monde échouera s’il est mal installé. Prends le temps de bien faire les choses, et tu t'épargneras bien des maux de tête (et de l'argent) sur la route.

2.5 Autres facteurs d'échec: Contamination, Température excessive, et fatigue

Nous avons couvert les quatre principales causes de défaillance des tuyaux affûtés : l'inadéquation des matériaux, mauvaise qualité d'affûtage, corrosion, et une mauvaise installation, qui expliquent 93% de tous les échecs, selon le 2025 Rapport sur l'industrie hydraulique. Mais ça laisse 7% d’échecs causés par d’autres facteurs – facteurs faciles à ignorer mais tout aussi destructeurs. Dans ma carrière, ces « autres » facteurs ont provoqué certains des échecs les plus frustrants, parce qu'ils ne sont pas toujours évidents. Décomposons les deux plus courants: contamination et température excessive. J'aborderai aussi la fatigue matérielle, un mode de défaillance moins courant mais critique qui affecte les canalisations des systèmes hydrauliques à cycle élevé.

Premier, contamination. La contamination est tout corps étranger qui pénètre dans le système hydraulique (saleté)., copeaux de métal, poussière, débris, même de l'eau ou de l'air. Cela peut paraître inoffensif, mais même une petite particule (aussi petit que 5 Μm) peut causer des dommages importants à la surface intérieure d’un tuyau poli. Voici pourquoi: le fluide hydraulique s'écoule dans le tuyau à grande vitesse, et les contaminants agissent comme des abrasifs, gratter la paroi intérieure lisse, augmenter la valeur Ra, et user les sceaux. Au fil du temps, ces rayures s'approfondissent, créant des points faibles pouvant entraîner des fuites ou des éclatements. La contamination obstrue également les vannes et les cylindres, augmenter la pression du système et exercer une contrainte supplémentaire sur le tuyau.

Je constate des échecs de contamination le plus souvent dans les environnements de construction et d'exploitation minière – sales, endroits poussiéreux où il est difficile de garder le système propre. Mais je l'ai aussi vu dans des réglages d'usine propres, où une petite quantité de débris provenant d'une pompe ou d'un raccord usé pénètre dans le fluide et circule dans le tuyau. L'un des échecs de contamination les plus mémorables que j'ai corrigés s'est produit sur un site minier en Australie..

Étude de cas: Échec de la contamination d’un site minier australien (2022)

Une société minière d'Australie occidentale utilisait des systèmes hydrauliques pour faire fonctionner ses concasseurs de minerai.. Les systèmes utilisaient de l'AISI de haute qualité 4140 tuyaux polis, installé correctement, avec une protection adéquate contre la corrosion. Mais dans les trois mois d'exploitation, plusieurs tuyaux ont commencé à fuir, et les concasseurs n'arrêtaient pas de s'arrêter. L'équipe de maintenance a vérifié le matériel, qualité d'affûtage, et l'installation - tout était conforme aux spécifications. Ils étaient perplexes.

Quand je suis arrivé, J'ai pris un échantillon de l'huile hydraulique et l'ai envoyé à un laboratoire pour analyse. Les résultats ont été choquants: l'huile contenue sur 100 particules par millilitre plus grandes que 10 μm – principalement des copeaux de métal et de la saleté. La source? Une pompe usée qui rejetait des particules métalliques dans le fluide. Ces particules circulaient à travers les tuyaux rodés, rayer les parois intérieures et user les joints. Les rayures étaient petites, mais ils étaient suffisamment profonds pour provoquer des fuites lorsque la pression du système augmentait.

Le correctif était triple: d'abord, nous avons remplacé la pompe usée pour stopper la contamination à la source. Seconde, nous avons rincé tout le système hydraulique avec de l'huile propre pour éliminer tous les contaminants existants. Troisième, nous avons amélioré le système de filtration en un 3 filtre µm (de l'original 10 filtre µm) pour attraper les particules plus petites avant qu'elles n'atteignent les tuyaux. Nous avons également commencé à tester l'huile hydraulique toutes les deux semaines pour détecter toute contamination, ce que l'équipe n'avait jamais fait auparavant..

Après le correctif, les tuyaux ont coulé trop longtemps 1,800 heures sans aucun échec. La société minière a économisé plus $120,000 in downtime and pipe replacements. The lesson here? Contamination is a silent killer—you can’t always see it, but it’s there. Regular oil testing and proper filtration are non-negotiable, no matter how clean your environment is.

Le deuxième « autre » facteur courant est la température excessive.. Les tubes en acier adouci sont conçus pour fonctionner dans une plage de températures spécifique, généralement de -20°C à 120°C pour la plupart des aciers au carbone et alliés.. Si la température dépasse cette plage, les propriétés matérielles du tuyau changent, conduisant à l'échec. Les températures élevées affaiblissent l'acier, réduisant sa résistance à la traction et le rendant plus sujet à la flexion, fissuration, ou éclater. Les basses températures rendent l'acier cassant, augmentant le risque de fracture lorsque le système est sous pression.

J'ai vu des pannes de température excessives dans deux scénarios principaux: fours industriels (chaleur élevée) et installations de stockage frigorifique (feu doux). Commençons par les températures élevées. Il y a quelques années, J'ai travaillé sur un système hydraulique dans une aciérie à Pittsburgh. Le système était situé à proximité d'un four, et la température de fonctionnement atteignait souvent 140°C, bien au-dessus de la limite de 120°C pour l'AISI. 4140 tuyaux polis utilisés.

Dans les six mois, les tuyaux ont commencé à craquer. le haute température avait affaibli l'acier, et la pression constante du système hydraulique a provoqué la propagation des fissures. Le correctif consistait à remplacer l'AISI 4140 tuyaux avec tuyaux en acier allié résistant à la chaleur (AISI 4340, trempé pour supporter jusqu'à 180°C) et installer un système de refroidissement pour réduire la température de fonctionnement. Après que, les canalisations ont fonctionné pendant plus de quatre ans sans aucun problème.

Les basses températures sont tout aussi problématiques. J'ai travaillé sur un système hydraulique dans une installation de stockage frigorifique au Minnesota, où la température descendait souvent jusqu'à -30°C. Le système utilisé AISI 1045 tuyaux en acier au carbone, qui deviennent cassants en dessous de -20°C. Un matin d'hiver, un tuyau s'est fracturé lorsque le système a été allumé - aucun avertissement, juste un grand craquement et une fuite d'huile. Le correctif consistait à remplacer l'AISI 1045 tuyaux avec tuyaux en acier au carbone basse température (AISI 1020, modifié pour supporter -40°C) et isoler les tuyaux pour éviter qu'ils ne refroidissent trop.

La clé à retenir avec la température: vérifiez toujours la température de fonctionnement de votre système, et choisissez un matériau de tuyau capable de le supporter. Ne présumez pas qu’un tuyau standard fonctionnera dans des conditions de chaleur ou de froid extrêmes : ce n’est pas le cas.. Et si vous ne pouvez pas éviter les températures extrêmes, installer des systèmes de chauffage ou de refroidissement pour maintenir les tuyaux dans leur plage de sécurité.

finalement, fatigue des matériaux. Une rupture par fatigue se produit lorsqu'un tuyau affûté est soumis à des cycles répétés de pression et de contrainte, comme dans les vérins hydrauliques qui se déplacent d'avant en arrière des centaines ou des milliers de fois par jour.. Au fil du temps, ces cycles répétés créent de petites fissures dans la paroi du tuyau, qui grandissent jusqu'à ce que le tuyau tombe en panne. La rupture par fatigue est difficile à prédire, mais c'est courant dans les systèmes à cycles élevés comme les bandes transporteuses, bras robotiques, et presses hydrauliques.

J'avais un client à Détroit qui utilisait des presses hydrauliques pour estamper des pièces métalliques – chaque presse cyclait 500 fois par jour. Le système utilisé AISI 4140 tuyaux polis, qui résistent à la fatigue, mais après deux ans, les tuyaux ont commencé à craquer. La cause? Les cycles de pression répétés avaient créé des fissures de fatigue dans les parois des canalisations., ce qui a finalement conduit à l'échec. La solution consistait à remplacer les tuyaux par de l'AISI 4340 tubes en acier alliage (qui ont une meilleure résistance à la fatigue) et réduisez légèrement la vitesse du cycle pour diminuer la contrainte sur les tuyaux. Nous avons également commencé à inspecter les canalisations tous les six mois à la recherche de fissures de fatigue à l'aide d'un testeur de particules magnétiques : cet outil détecte les petites fissures invisibles à l'œil nu..

Alors, comment éviter ces « autres » facteurs de défaillance? Voici ma liste de contrôle rapide:

-

Prévenir la contamination: Installez des filtres de haute qualité (3–5 μm) pour attraper les petites particules, tester l'huile hydraulique toutes les 2 à 4 semaines pour déceler toute contamination, et remplacer les composants usés (pompes, Tuyau ASTM A106) avant qu'ils ne jettent des débris.

-

Température de contrôle: Choisissez un matériau de tuyau qui correspond à la plage de température de fonctionnement de votre système, installer des systèmes de chauffage/refroidissement pour les températures extrêmes, et isoler les tuyaux pour maintenir une température constante.

-

Gérer la fatigue: Utiliser des matériaux résistants à la fatigue (AISI 4140, AISI 4340) pour systèmes à cycle élevé, réduire la vitesse du cycle si possible, et inspectez régulièrement les tuyaux pour détecter les fissures de fatigue à l'aide d'essais par magnétoscopie ou d'essais par ultrasons..

2.6 Rassembler tout cela: Comment diagnostiquer et réparer rapidement les pannes de tuyaux aiguisés

A présent, vous connaissez les principales causes de défaillance des tuyaux polis et comment les éviter. Mais que faire quand un tuyau tombe en panne? L’essentiel est de diagnostiquer rapidement la cause première, afin de pouvoir la corriger et éviter qu’elle ne se reproduise.. J'ai développé au fil des années un processus de diagnostic étape par étape qui m'aide à identifier la cause d'une panne en quelques heures., pas des jours. Parcourons-le.

Marcher 1: Inspecter visuellement le tuyau défectueux. Commencez par regarder l’extérieur du tuyau : y a-t-il des signes de corrosion, bosses, ou en flexion? alors, utilisez un endoscope pour regarder à l'intérieur du tuyau : y a-t-il des rayures, piqûres, ou rainures? Vérifier le point de fracture ou de fuite: un propre, une fracture lisse indique généralement une rupture par fatigue ou une pression excessive. Un rugueux, une fracture irrégulière indique généralement une corrosion ou une inadéquation des matériaux. Une fuite près d'un raccord indique généralement une mauvaise installation (désalignement ou serrage excessif).

Marcher 2: Mesurer les dimensions et l'état de surface du tuyau. Utilisez un pied à coulisse pour mesurer l'ID, DE, et l'épaisseur de la paroi : sont-ils dans la tolérance requise? Utilisez un profilomètre pour mesurer la valeur Ra : était-elle trop élevée, trop bas, ou incohérent? Vérifiez l'angle des hachures croisées : était-il compris entre 30 et 45 degrés ?? Si les dimensions ou la finition de la surface sont hors spécifications, l'échec était probablement dû à une mauvaise qualité d'affûtage ou à une inadéquation des matériaux.

Marcher 3: Analyser le fluide hydraulique. Envoyez un échantillon de l'huile hydraulique à un laboratoire pour analyse : y a-t-il des niveaux élevés de contamination, humidité, ou produits chimiques? La viscosité de l’huile est-elle adaptée à la température de fonctionnement? Si l'huile est contaminée ou a une mauvaise viscosité, la panne était probablement due à une contamination ou à une température excessive.

Marcher 4: Vérifiez l'installation. Inspectez les connexions des raccords : étaient-elles trop ou pas assez serrées ?? Utilisez un outil d'alignement laser pour vérifier l'alignement du tuyau et du cylindre : était-il mal aligné? Vérifiez les composants environnants : y a-t-il eu des signes de dommages lors de l'installation (rayures, bosses)? Si l'installation est défectueuse, c'est probablement la cause profonde.

Marcher 5: Vérifier le matériel. Vérifiez le MTC pour le tuyau défectueux : le matériau était-il adapté à la pression du système, Température, et environnement? Utilisez un spectromètre portable pour vérifier la composition du matériau : le fournisseur a-t-il envoyé le bon matériau? Si le matériel est faux, l'échec était dû à une inadéquation matérielle.

Marcher 6: Revoir les conditions de fonctionnement du système. Parlez à l’équipe de maintenance : le système a-t-il fonctionné à une pression ou une température plus élevée que d’habitude ?? Y a-t-il eu récemment un temps d'arrêt ou un remplacement de composant? Si le système fonctionnait en dehors de ses limites de conception, la panne était probablement due à une pression excessive, température excessive, ou de la fatigue.

Une fois que vous avez identifié la cause profonde, la solution est généralement simple. Mais souviens-toi: réparer le tuyau défectueux ne suffit pas : vous devez corriger la cause première. Par exemple, si la panne était due à une contamination, remplacer le tuyau et ne pas réparer le système de filtration ne fera qu'entraîner une autre panne. Si l'échec était dû à une mauvaise installation, Remplacer le tuyau et ne pas former l'équipe aux techniques d'installation appropriées entraînera davantage d'échecs..

Je vais vous laisser avec une dernière histoire pour ramener ça à la maison. Il y a quelques années, une usine de transformation alimentaire dans le Wisconsin a connu des pannes répétées de tuyaux polis, chaque mois, un tuyau fuirait ou se fissurerait. L'équipe de maintenance a continué à remplacer les tuyaux, mais les échecs continuaient à se produire. Quand j'ai été appelé, J'ai suivi mon processus de diagnostic et trouvé la cause profonde: l'usine utilisait de l'AISI 1045 tuyaux en acier au carbone dans un environnement humide (près d'une station de lavage), et l'huile hydraulique présentait des niveaux élevés d'humidité. Les pannes étaient dues à la corrosion et l’équipe n’utilisait pas d’inhibiteurs de corrosion ni de filtration appropriée..

Nous avons remplacé l'AISI 1045 tuyaux avec AISI 316 tubes en acier inoxydable, ajout d'un inhibiteur de corrosion à l'huile hydraulique, et installé un déshydratant pour éliminer l'humidité. Nous avons également formé l’équipe de maintenance pour vérifier la teneur en humidité de l’huile chaque mois.. Après que, l'usine n'a connu aucune défaillance de canalisation pendant plus de deux ans. L'équipe avait corrigé le symptôme (le tuyau défectueux) au lieu de la cause première (corrosion due à l'humidité et à un matériau inapproprié).

L'essentiel: les pannes de tuyaux polis sont presque toujours évitables. Ils arrivent quand nous prenons des raccourcis, sauter les inspections, ou ignorer les exigences uniques de nos systèmes hydrauliques. En comprenant les principales causes d’échec, en suivant les bonnes pratiques de sélection et d’installation, et diagnostiquer rapidement les pannes, vous pouvez assurer le bon fonctionnement de votre système hydraulique, ce qui vous fait gagner du temps, argent, et des maux de tête.

3. Étapes pratiques pour la sélection de tuyaux en acier aiguisé: Un processus éprouvé sur le terrain

Maintenant que vous comprenez les bases des tuyaux en acier affûté, les spécifications clés qui comptent, et pourquoi les tuyaux tombent en panne, passons à la partie qui compte le plus: comment sélectionner le bon tuyau pour votre système hydraulique. Plus de 18 années dans le domaine, J'ai affiné un processus en 7 étapes qui élimine les incertitudes, réduit le risque d’échec, et vous garantit d'obtenir un tuyau adapté à votre application, sans jargon sophistiqué, pas de choses trop compliquées, juste un simple, méthode étape par étape qui fonctionne pour chaque système hydraulique, des petits actionneurs d'usine aux plates-formes offshore robustes.

Ce processus n'est pas basé sur la théorie des manuels scolaires, mais sur ce que j'ai utilisé pour sélectionner des tuyaux pour des centaines de clients., leur permettant d'économiser des milliers de dollars en temps d'arrêt et en remplacements. Je l'ai utilisé sur des chantiers de construction étouffants à Dubaï, geler les usines allemandes, et les centrales électriques corrosives de Floride, et ça ne m'a jamais laissé tomber. Le but ici est simple: pour transformer les « et si » en « nous savons,» pour que vous puissiez choisir une pipe en toute confiance, sachant qu'il résistera aux exigences de votre système.

Avant de plonger, fixons une règle de base: ne sélectionnez jamais un tuyau en acier poli uniquement en fonction du prix ou de la disponibilité. Il est tentant de choisir le tuyau le moins cher ou celui qui Stock aujourd'hui, mais comme nous l'avons vu dans les études de cas d'échec, ce raccourci vous coûtera beaucoup plus cher à long terme. Chaque étape de ce processus est conçue pour vous permettre de rester concentré sur ce qui compte: adapter le tuyau à la pression de votre système, Température, environnement, et besoins de performances.

Je tiens également à souligner que ce processus est itératif : vous devrez peut-être revenir en arrière d'une étape ou deux à mesure que vous recueillez plus d'informations., et c'est ok. Par exemple, si vous calculez l'épaisseur de paroi requise et réalisez que le matériau que vous avez initialement choisi n'est pas suffisant, vous ajusterez votre sélection de matériaux et recalculerez. La flexibilité est la clé ici; il n'y a pas de tuyau « taille unique », et il n'y a pas d'ordre des opérations « parfait », juste un processus qui garantit que vous ne manquerez pas de détails critiques..