Épaisseur de paroi lourde SCH 160 Pipe en acier sans soudure

novembre 28, 2025

Tuyau en acier composite doublé d'alliage bimétallique résistant à la corrosion

Tuyaux en acier au carbone sans soudure ASTM A106 5, 2025La Sentinelle Galvanisée: Une exploration approfondie de la section creuse structurelle carrée zinguée (SHS) comme épine dorsale d’une infrastructure résiliente

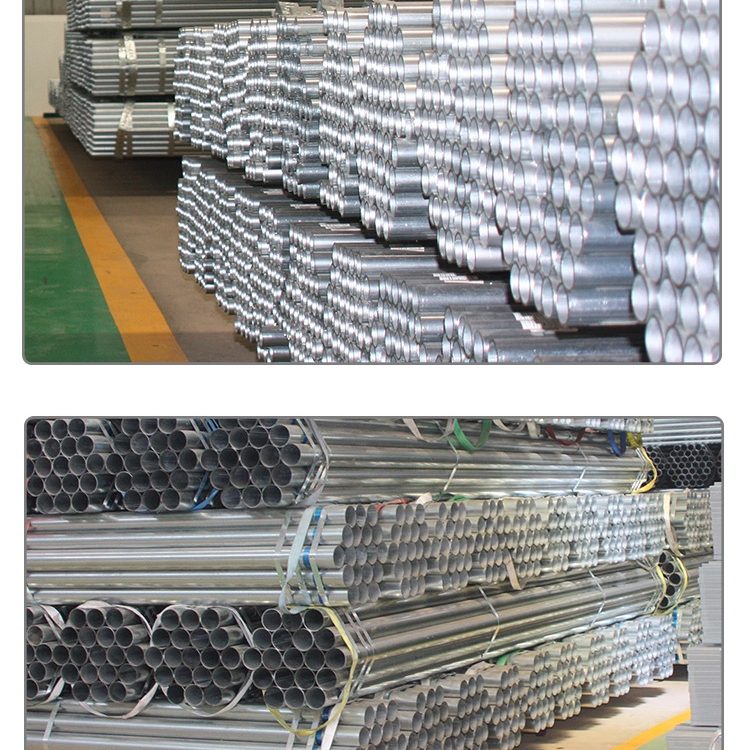

Le paysage de la construction moderne et de l'industrie lourde se caractérise par une demande incessante de matériaux offrant simultanément des performances structurelles supérieures et une résistance à la dégradation de l'environnement.. Dans cette intersection critique, le Acier galvanisé Section creuse carrée (SHS) apparaît comme une solution techniquement sophistiquée, représentant une convergence d'une géométrie structurelle efficace avec un, sacrificiel corrosion système de protection. Ce produit est bien plus qu'un simple tube d'acier; c'est un composant méticuleusement conçu, dont la conception adhère à un complexe, matrice superposée de normes mondiales : ASTM et API pour les propriétés mécaniques et les dimensions, aux normes EN et ISO pour les exigences de formage à froid et de revêtement. Le défi pour comprendre la véritable valeur du SHS galvanisé réside dans l'appréciation de la relation synergique entre ses éléments fermés, section transversale géométriquement efficace et électrochimie sacrificielle de son revêtement de zinc externe.

La justification du choix de la forme SHS est profondément ancrée dans les principes de la mécanique.. Contrairement aux sections ouvertes (tels que des poutres en I ou des canaux), la section en caisson fermé maximise le moment d'inertie pour une section transversale donnée, offrant des rapports résistance/poids exceptionnels. Cette efficacité intrinsèque rend le SHS idéal pour les applications structurelles où la minimisation du poids et la résistance aux charges multidirectionnelles sont primordiales.. Lorsque cette prouesse structurelle est combinée à la longévité offerte par la galvanisation (l'application d'une couche de zinc conçue pour se corroder préférentiellement sur le substrat ferreux sous-jacent), le composant résultant devient le choix définitif pour les surfaces exposées., humide, ou environnements agressifs dans l’exploitation minière, construction, transmission, et infrastructures civiles générales. La liste exhaustive des normes applicables, allant des codes de construction comme ASTM A500 et FR 10219 aux spécifications de revêtement comme DIN 2444 et ISO 1461— souligne la nécessité de fabriquer ce produit dans des conditions strictes, contrôle traçable pour satisfaire les besoins divers et critiques d’une clientèle mondiale.

1. La synergie de forme et de force: Mécanique SHS et efficacité structurelle

La sélection d'une section creuse carrée (SHS) sur une circulaire (SHC) ou une section ouverte est une décision technique basée sur l'optimisation de la distribution des matériaux par rapport aux charges structurelles anticipées. Le SHS est un excellent exemple de géométrie offrant une rigidité et une capacité de charge maximales avec une utilisation minimale de matériaux..

Avantage géométrique et résistance à la torsion

En génie structurel, l’efficacité est souvent mesurée par la résistance du composant au flambage, flexion, et torsion. Pour une quantité d'acier donnée, le fermé, la section carrée symétrique offre intrinsèquement des performances supérieures contre forces de torsion par rapport aux sections ouvertes. Lorsqu'une poutre en I est soumise à une torsion, ses fines brides sont susceptibles de se déformer, conduisant à une concentration élevée de contraintes de cisaillement et à une rupture rapide; inversement, la paroi continue du SHS crée une boîte de couple très efficace. Cette caractéristique est inestimable dans des applications telles que les tours de transmission, cadres rigides, et garde-corps de pont, où la charge de vent ou les forces dynamiques introduisent des moments de torsion importants. La symétrie inhérente de la section carrée simplifie également la conception des connexions et garantit des performances prévisibles sous des charges de flexion appliquées dans n'importe quel plan., éliminant le besoin d'orienter la section en fonction de la direction de la charge principale.

Le processus de fabrication du SHS dicte ses propriétés finales. Ces sections sont généralement produites via Formage à froid à partir de bobines laminées à chaud. La bande plate est progressivement façonnée en profilé carré avant que les bords ne soient joints par soudage par résistance électrique continue. (RESTES EXPLOSIFS DE GUERRE) ou soudage à l'arc submergé (SCIE). Le processus de formage à froid introduit écrouissage à l'acier, en particulier dans les régions du coin, ce qui augmente légèrement la limite d'élasticité du produit fini, un facteur souvent pris en compte dans des normes comme ASTM A500. Ce processus nécessite un contrôle strict de la ductilité du matériau de base (Notes Q235, Q345, GR. B/C), garantir que l'acier peut résister à la déformation plastique sévère requise pour former les rayons d'angle serrés sans se fissurer ou développer des contraintes résiduelles indésirables qui pourraient plus tard compromettre l'intégrité du revêtement de zinc.

Exigences de traction et de rendement dans les qualités structurelles

Les qualités de matériaux de base utilisées pour les SHS galvanisés appartiennent à la catégorie structurelle de résistance moyenne à élevée., garantissant un support adéquat pour des charges statiques et dynamiques importantes. Des notes comme Q345 (norme chinoise, environ $345 \text{ MPa}$ limite d'élasticité) et C350 (Norme structurelle australienne/néo-zélandaise, $350 \text{ MPa}$ limite d'élasticité) sont particulièrement appréciés pour leur excellente soudabilité combinée à leur haute résistance.

Les normes structurelles, tel que ASTM A500 (en particulier les catégories C et D pour les tubes structurels soudés) et FR 10219 (Sections creuses structurelles soudées formées à froid), imposer des exigences strictes qui lient la forme et l'épaisseur aux limites d'élasticité et aux résistances à la traction minimales requises. Une exigence typique exige une résistance à la traction minimale $R_m$ de $450 \text{ MPa}$ et une limite d'élasticité minimale $R_{eH}$ de $345 \text{ MPa}$ pour les classes supérieures. Le rapport entre la limite d'élasticité et la résistance à la traction ($R_{eH}/R_m$) est méticuleusement contrôlé pour garantir que l'acier présente une ductilité suffisante avant la rupture, un élément de sécurité crucial qui permet la déformation structurelle (avertissement) avant l'effondrement final. Les spécifications dimensionnelles du SHS incluent non seulement la taille globale et l'épaisseur de la paroi., mais aussi le rayon de coin, qui est étroitement contrôlé pour équilibrer les avantages de l'écrouissage par rapport au potentiel de fissuration des coins pendant le processus de formage à froid. Le rayon du coin extérieur doit être conforme aux exigences, n'étant généralement pas plus de $2.0$ à $3.0$ fois l'épaisseur de la paroi, pour garantir à la fois des performances structurelles et une couverture optimale du revêtement lors de la galvanisation ultérieure.

| Catégorie scolaire | Notes représentatives | Limite d’élasticité minimale (RéH) | Résistance à la traction minimale (RM) | Objectif des applications standard |

| Structurel de base | Q235, Gr.A, C250 | $235-250 \text{ MPa}$ | $370-410 \text{ MPa}$ | Usage général, Cadres à faible stress |

| Haute structure | Q345, Gr.B/C, C350 | $345-355 \text{ MPa}$ | $450-480 \text{ MPa}$ | Construction de grande hauteur, Colonnes porteuses |

| Pipeline/fluide | API 5L Gr. B, ASTM A53 | $240 \text{ MPa}$ | $415 \text{ MPa}$ | conduits, Transfert de fluide basse pression (une fois galvanisé) |

2. Le bouclier de zinc: Métallurgie et protection contre la corrosion sacrificielle

La caractéristique déterminante de ce produit, sa galvanisation, le transforme d'un composant structurel standard en un composant nécessitant peu d'entretien., actif de haute durabilité. Cette protection contre la corrosion est obtenue grâce à l'application d'un revêtement de zinc métallique, généralement à travers le Galvanisation à chaud processus de, qui est la méthode la plus efficace pour la protection à long terme de l'acier fabriqué.

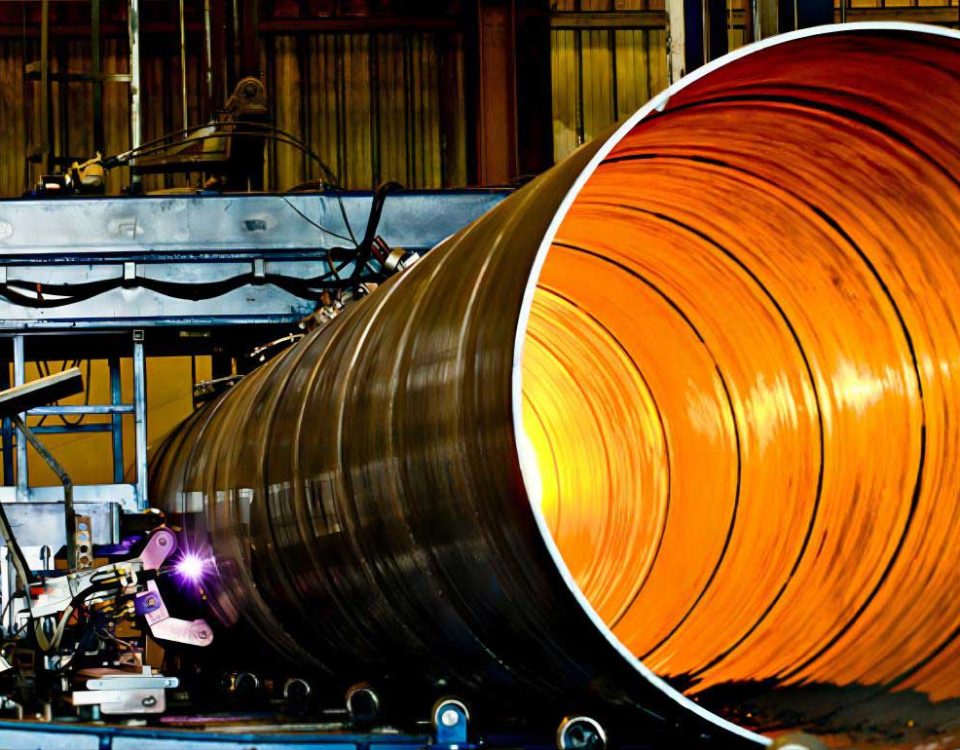

La science de la galvanisation à chaud et des couches interfaciales

La galvanisation à chaud consiste à immerger le matériau pré-nettoyé, composant en acier fabriqué dans un bain de zinc fondu (tenue à environ $450^{\circ}\text{C}$). Cette immersion à haute température déclenche une réaction métallurgique entre le fer (Fe) dans le substrat en acier et le zinc liquide (Zn), résultant en la formation d'une série de très durables, couches d'alliage intermétallique fer-zinc. Ces couches sont essentielles à la fonctionnalité du revêtement:

-

Gamma ($\Gamma$) Couche: La couche la plus interne, adjacent à l'acier, est le plus dur, à haute teneur en fer ($\sim 21-28\% \text{ Fe}$). Sa formation assure une liaison tenace entre le revêtement et le substrat en acier.

-

Delta ($\delta_1$) Couche: La couche suivante, caractérisé par une structure cristalline plus colonnaire et une teneur en fer plus faible ($\sim 10\% \text{ Fe}$), contribue de manière significative à la dureté et à la résistance à l'abrasion du revêtement.

-

Zêta ($\zeta$) Couche: Un composant principal de l’épaisseur du revêtement, cette couche est souvent la couche d’alliage la plus épaisse et contribue substantiellement aux propriétés mécaniques du revêtement.

-

Et ($\eta$) Couche: La couche la plus externe est composée de zinc pur ($\sim 0\% \text{ Fe}$) et est relativement mou et ductile. Cette couche de zinc pur fournit l'effet immédiat, résistance visible à la corrosion et permet au revêtement d'absorber les impacts mineurs sans se fissurer.

Cette stratification, la liaison métallurgique offre une adhérence et une résistance supérieures aux dommages mécaniques par rapport à une simple peinture ou à des revêtements électrolytiques. L'épaisseur de ces couches, et donc le poids total du revêtement, est spécifié par des normes telles que ISO 1461 et ASTMA123, mesuré en grammes par mètre carré ($\text{g}/\text{m}^2$) ou milles. L’épaisseur de revêtement requise est dictée par la corrosivité de l’environnement de service attendu, avec des revêtements plus épais spécifiés pour les atmosphères industrielles ou marines très agressives.

Le principe sacrificiel et la longévité de la corrosion

Le véritable génie du revêtement de zinc réside dans le sacrificiel (cathodique) principe de protection. Lorsque la couche de zinc est brisée à cause de rayures, impact, ou percer des trous - et l'acier sous-jacent est exposé à l'électrolyte corrosif (humidité, pluie, humidité), le zinc, étant un métal moins noble que le fer, devient l'anode sacrificielle. Le zinc se corrode préférentiellement, générer un courant de protection qui inhibe la corrosion de l'acier exposé (la cathode). Ce processus se poursuit jusqu'à ce que tout le zinc se trouvant à proximité immédiate de la brèche soit consommé, offrant ainsi une capacité d'auto-guérison inégalée qui garantit l'intégrité de la structure même après des dommages mineurs.

La longévité du revêtement galvanisé est directement proportionnelle à son épaisseur et inversement proportionnelle au taux de corrosion locale (souvent mesuré en $\mu\text{m}$ de zinc consommé par an). Dans un environnement typiquement rural, la durée de vie peut dépasser 70 années, dans des zones marines ou industrielles très agressives, la durée de vie peut être réduite mais reste de loin supérieure à l'acier non galvanisé ou peint, conduisant à des économies massives en termes de coûts d'entretien et de repeinture tout au long du cycle de vie de la structure.

Facteurs métallurgiques influençant la galvanisation (L'effet Sandelin)

La composition chimique de l'acier de base, en particulier le contenu de Nous demandons d'informer les conditions de fabrication et le prix pour les positions suivantes (Si) et Phosphore (P), est essentiel au processus de galvanisation. Des niveaux élevés de ces éléments peuvent accélérer la réaction fer-zinc, conduisant à la croissance rapide des couches d’alliage fer-zinc. Ce phénomène, connu sous le nom de L'effet Sandelin, peut produire une couche trop épaisse, gris terne, et revêtement potentiellement fragile et susceptible de s'écailler. Donc, la spécification pour les qualités structurelles destinées à la galvanisation, comme Q345, inclut souvent des restrictions sur la teneur en silicium pour garantir que le revêtement de zinc final est ductile, brillant, et adhère de manière optimale, répondre aux exigences esthétiques et mécaniques de la structure finale. Ce contrôle strict explique pourquoi les exigences en matière de composition chimique pour les nuances de galvanisation sont souvent plus strictes que pour l'acier de construction général..

3. Naviguer dans le labyrinthe réglementaire mondial: Normes et spécifications

La longue liste de normes applicables, englobant les normes structurelles, fluide, et les exigences de revêtement sur plusieurs continents - témoigne de l'application mondiale et de la polyvalence inhérente du SHS galvanisé. Les fabricants doivent démontrer une stratégie de conformité intégrée pour certifier un seul produit dans ce cadre réglementaire diversifié..

Conformité structurelle et dimensionnelle (A500 contre. FR 10219)

Les normes fondamentales pour la géométrie et les performances mécaniques des profilés creux sont ASTM A500 (Amérique du Nord) et FR 10219 (L’Europe).

-

ASTM A500: Se concentre principalement sur les propriétés mécaniques requises, définir les grades A, B, C, et D avec une limite d'élasticité croissante. Il comprend des exigences spécifiques pour les rayons des coins extérieurs, rectitude, et, important, torsion—l'écart de rotation sur la longueur de la section, qui doit être étroitement contrôlé pour l’esthétique et la précision des connexions dans les applications structurelles.

-

FR 10219: Couvre principalement l'acier de construction soudé formé à froid, fournir des tableaux dimensionnels complets pour les sections carrées et rectangulaires. Il spécifie méticuleusement les tolérances d'épaisseur de paroi (WT), taille globale, rectitude, et non-équerrage des coins. Conformité à la norme EN 10219 garantit que le SHS répond à l'uniformité dimensionnelle rigoureuse requise pour le soudage et le boulonnage structurels dans les projets d'infrastructure européens.

le Tolérance des programmes d'épaisseur est critique. Pour sections formées à froid, la tolérance sur l'épaisseur de paroi est généralement exprimée en pourcentage de l'épaisseur nominale, exigeant souvent que le WT ne soit pas inférieur à $90\%$ du WT nominal, garantir que les calculs de capacité structurelle restent valables même au point le plus mince.

Conformité du revêtement et de la finition (DIN 2444, ISO 1461, ASTMA123)

Les normes régissant le processus de galvanisation garantissent que la protection contre la corrosion est uniforme et adéquate pour la durée de vie prévue.

-

ISO 1461 / ASTMA123: Ceux-ci définissent l’épaisseur ou la masse par unité de surface minimale requise du revêtement de zinc.. Cette exigence varie en fonction de l'épaisseur de la paroi de l'acier, car les sections d'acier plus épaisses retiennent plus de chaleur, résultant en une couche d'alliage plus épaisse lors du trempage à chaud. Par exemple, un SHS à paroi épaisse peut nécessiter une épaisseur de revêtement de $85 \mu\text{m}$ psi, se traduisant par une masse de $610 \text{ g}/\text{m}^2$. Procédures de test strictes, tels que des mesures de jauge magnétique ou des tests de dénudage, doit être utilisé pour certifier cette masse de revêtement.

-

DIN 2444 / ISO 65: Celles-ci concernent historiquement les exigences en matière de filetage et de revêtement de tuyaux., souvent pertinent lorsque le SHS galvanisé est utilisé dans la plomberie ou les systèmes de transport de fluides (où la forme peut être rectangulaire ou ronde). Ils précisent la qualité de la finition, l'absence d'arêtes vives, et l'adéquation du revêtement au filetage ou au soudage.

Le grand nombre d’exigences de conformité impose que le processus de fabrication soit solidement documenté et contrôlé., utiliser des matériaux certifiés (Q195-Q345) et des processus traçables jusqu'à la fonte initiale de l'acier.

| Paramètre de spécification | Qualité Q345 (Structurel typique) | ASTM A500 Catégorie C (Structurel typique) | Norme / Code applicable |

| Base matérielle | Acier Mn-Si à faible teneur en carbone | Boîtier/tube en acier à faible teneur en carbone | Go/T 1591, ASTM A500 |

| Composition chimique | Carbone $\leq 0.20\%$ | Carbone $\leq 0.23\%$ | FR 10025, ASTM A500 |

| Nous demandons d'informer les conditions de fabrication et le prix pour les positions suivantes (Contrôle de galvanisation) | $\leq 0.35\%$ (Étroitement contrôlé pour la galvanisation) | $\leq 0.40\%$ (Varie selon la norme) | ISO 1461 (Indirectement) |

| Exigences de résistance à la traction | Min $R_{eH} = 345 \text{ MPa}$ | Min $R_{eH} = 339 \text{ MPa}$ | FR 10219, ASTM A500 |

| Traitement thermique | Aucun (Tel que formé) ou normalisé | Aucun (Tel que formé) | FR 10219, ASTM A500 |

| Tolérance du WT | $\pm 10\%$ ou $90\%$ de WT nominal | $\pm 10\%$ ou $90\%$ de WT nominal | FR 10219 / ASTM A500 |

| Masse de revêtement | Min $610 \text{ g}/\text{m}^2$ (pour $\geq 6 \text{ mm}$ mur) | Min $610 \text{ g}/\text{m}^2$ (pour $\geq 6 \text{ mm}$ mur) | ISO 1461 / ASTMA123 |

| Type de connexion | Joints soudés ou boulonnés | Joints soudés ou boulonnés | AWS D1.1 / FR 1011 |

4. Application, Économie de la durée de vie, et la proposition de valeur finale

La justification ultime de la spécification du SHS en acier galvanisé découle d'une analyse économique sophistiquée qui met en balance le coût initial plus élevé du produit galvanisé par rapport à la réduction massive des dépenses de maintenance au cours de la durée de vie opérationnelle du système - un argument convaincant en faveur d'une valeur de cycle de vie supérieure..

Applications dans des environnements extrêmes et exposés

La combinaison unique d'efficacité structurelle et de protection contre la corrosion oriente l'application du SHS galvanisé vers des environnements caractérisés par des exigences de longue durée de vie et une exposition continue aux éléments.:

-

Civil et infrastructures: Garde-corps de pont piétonnier et autoroutier, barrières de sécurité, supports de signalisation d'utilité publique, et structures architecturales de façade. La finition galvanisée offre à la fois la longévité structurelle requise et un aspect propre., esthétique sans entretien.

-

Industriel et minier: Cadres de systèmes de convoyeurs, supports de manutention, structures de tour de refroidissement, et supports à tuyaux. Ces environnements combinent souvent une humidité élevée ou des produits chimiques corrosifs avec une usure abrasive., rendre le robuste, revêtement de zinc réparable indispensable au fonctionnement continu.

-

Agriculture et télécommunications: Structures de serre, poteaux de clôture, et pylônes de services publics ou de transmission. Dans ces applications, l’excellente rigidité en torsion du SHS est associée à sa capacité à résister à des décennies de pluie, soleil, et cycles de température sans avoir besoin de repeindre.

La supériorité économique de la galvanisation (Coût du cycle de vie)

Le coût initial de l'acier galvanisé à chaud est généralement plus élevé que celui de la peinture ou de simples systèmes de revêtement.. toutefois, un complet Coût du cycle de vie (CCV) l'analyse est majoritairement en faveur de la galvanisation. Le modèle de coûts nécessite l'actualisation des coûts de maintenance futurs jusqu'à nos jours en utilisant la valeur actuelle nette. (VAN) méthode.

Une structure peinte, même avec un système trois couches de haute qualité, nécessite souvent son premier revêtement majeur et sa première préparation de surface dans $10$ à $15$ années, suivi de revêtements ultérieurs tous les $5$ à $10$ années après. Ce processus implique des échafaudages coûteux, dynamitage de surface (générer des déchets toxiques), travail, et les coûts des matériaux, le tout considérablement gonflé par l’inflation future. En revanche, une structure SHS bien galvanisée ne nécessite généralement aucun entretien pour $50$ à $70$ années dans des environnements modérés. La VAN de l'élimination de trois à cinq cycles de maintenance majeurs sur une durée de vie structurelle de 50 ans dépasse largement la prime initiale payée pour le revêtement de zinc.. Ce fait ne positionne pas le SHS galvanisé comme un produit plus coûteux., mais à long terme investissement économique qui minimise les temps d'arrêt opérationnels et maximise l'utilité des actifs.

La section creuse carrée en acier galvanisé constitue un pilier fondamental dans la construction moderne., combler avec succès les exigences souvent contradictoires de l’efficacité mécanique et de la résilience environnementale. Sa force réside dans la géométrie disciplinée du SHS, tandis que sa durabilité est assurée par l'électrochimie sacrificielle du revêtement de zinc. Fabriqué selon les normes rigoureuses, exigences intégrées des normes mondiales comme ASTM A500 et EN 10219 pour la structure, et ISO 1461 pour la protection contre la corrosion, ce produit est à faible risque, solution à haut rendement pour les structures exposées, démontrant une supériorité technique quantifiable non seulement en termes de limite d'élasticité, mais également en décennies de service sans entretien.