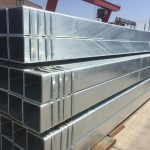

Section creuse structurelle carrée zinguée (SHS)

Tuyaux en acier au carbone sans soudure ASTM A106 2, 2025

Tuyau en acier composite doublé d'alliage bimétallique: Analyse des matériaux des tuyaux intérieurs et extérieurs

Tuyaux en acier au carbone sans soudure ASTM A106 9, 2025La fusion de la nécessité et de l’économie: Tuyaux en acier composites bimétalliques à revêtement en alliage résistant à la corrosion d'Abtersteel

Le défi fondamental dans la conception de systèmes de canalisations pour l'énergie, chimique, et métallurgiques consiste à naviguer dans une contradiction inhérente: le besoin de matériaux possédant simultanément une intégrité structurelle élevée et des capacités de confinement de la pression, généralement satisfaites par des matériaux robustes, acier au carbone économique, tout en offrant une résistance absolue aux agents chimiques extrêmement agressifs, hautes températures, et environnements corrosifs complexes - un domaine réservé aux environnements coûteux, matériaux fortement alliés comme les aciers inoxydables et les superalliages à base de nickel. Les solutions traditionnelles imposent un choix difficile: soit utiliser des solide corrosion-tuyauterie résistante, accepter des investissements massifs et une résistance mécanique souvent inférieure du matériau, ou comptez sur des doublures non métalliques, qui sont très sensibles aux dommages mécaniques, défaillance du cycle thermique, et usure abrasive. Le développement et la commercialisation réussis par Abtersteel du Tuyau en acier composite doublé d'alliage bimétallique résistant à la corrosion représente un changement de paradigme technologique, résoudre cette contradiction grâce à une liaison métallurgique avancée qui intègre de manière transparente la résistance structurelle de la coque extérieure en acier au carbone avec la qualité supérieure, résistance chimique sur mesure d'un revêtement intérieur, qu'il s'agisse d'un acier inoxydable à très faible teneur en carbone ou d'un acier avancé SHS alliage à base de nickel. Cette approche intégrée offre des performances vérifiées à une fraction du coût, rendre des solutions matérielles auparavant d'un coût prohibitif économiquement viables pour un déploiement industriel à grande échelle, réaliser des économies de coûts aussi spectaculaires que deux tiers pour les systèmes en acier inoxydable et un étonnant un sixième pour les systèmes en alliages à base de nickel par rapport à leurs homologues solides.

1. L’impératif économique et la solution métallurgique: Une philosophie de conception intégrée

L’innovation fondamentale qui sous-tend les canalisations composites d’Abtersteel est la réalisation d’un véritable liaison métallurgique entre le revêtement et le tuyau d'acier extérieur. Il ne s'agit pas d'un simple ajustement mécanique ou d'une couche adhésive chimique; c'est un permanent, joint inter-diffusé qui garantit que le revêtement et le tuyau agissent comme un seul, composant structurellement unifié. Cette distinction est essentielle car elle élimine le risque d'effondrement du revêtement., flambage, ou séparation thermique lors de fluctuations rapides de température et de pression - modes de défaillance courants dans les systèmes liés de manière non métallurgique. La structure composite exploite fondamentalement les meilleures caractéristiques des deux matériaux: la couche externe (généralement à haute résistance, faible coût $\text{A}106$ ou $\text{A}335$ acier au carbone) supporte la grande majorité de la pression et des charges mécaniques externes, tandis que la fine doublure intérieure (le cher, alliage spécial) fournit l'intégralité, barrière imperméable contre le fluide de procédé corrosif.

Le génie stratégique réside dans le résultat économique: parce que l'intégrité de la pression est dérivée de l'épaisseur, acier extérieur à faible coût, la barrière anticorrosion interne peut être considérablement plus fine qu'un tuyau en alliage solide conçu pour supporter la même pression. Cette répartition optimisée des matériaux est à l’origine d’un profond avantage en termes de coûts. Abtersteel a concentré ses efforts de développement sur deux technologies de revêtement distinctes pour couvrir l'ensemble des défis liés à la corrosion industrielle., reconnaître qu'aucun alliage n'est optimal pour tous les environnements. La première solution cible le général, mais agressif, procédés chimiques nécessitant une résistance robuste de l’acier inoxydable, tandis que le second cible les plus extrêmes, environnements chimiques à haute température où seuls les superalliages à base de nickel peuvent survivre.

2. Tuyaux revêtus d'acier inoxydable: La défense anticorrosion intergranulaire (Focus sur les émissions de carbone ultra faibles)

Pour la majorité des applications corrosives dans les industries pétrochimiques et chimiques, où les fluides de traitement peuvent contenir des acides., solutions caustiques, ou chlorures à températures modérées – acier inoxydable (SS) offre la résistance nécessaire. toutefois, aciers inoxydables austénitiques standards, en particulier ceux utilisés dans les systèmes de canalisations soudées, posséder un Achille fondamental’ talon: corrosion intergranulaire (CIG).

IGC est un logiciel localisé, mécanisme de défaillance catastrophique déclenché lorsque le SS standard (comme $304$ ou $316$) est exposé à des températures comprises entre $450^{\circ}\text{C}$ et $850^{\circ}\text{C}$— une plage couramment rencontrée lors du soudage ou des traitements thermiques ultérieurs de réduction des contraintes requis pour l'épaisseur extérieure de l'enveloppe extérieure en acier au carbone. Dans cette zone de température sensibilisée, Les atomes de carbone dans la matrice de l'acier inoxydable migrent vers les joints de grains et précipitent sous forme de Carbures de chrome ($\text{Cr}_{23}\text{C}_{6}$). Ces précipitations consomment localement du chrome, résultant en un zone appauvrie en chrome immédiatement adjacent aux joints de grains. Puisque le chrome est l’élément responsable de la passivité de l’acier inoxydable (sa couche protectrice d'oxyde), les joints de grains deviennent des chemins vulnérables aux attaques corrosives, conduisant au rapide, pénétration profonde de la corrosion et éventuelle défaillance structurelle, même dans des environnements légèrement agressifs.

L’atténuation technologique d’Abtersteel se concentre sur la source: l'utilisation de Ultra faible teneur en carbone (Qualité L) En acier inoxydable (tel que $\text{TP}304\text{L}$ ou $\text{TP}316\text{L}$) pour la doublure. En contrôlant strictement la teneur en carbone ci-dessous $0.03\%$ (visant souvent des valeurs encore plus basses), le matériau prive efficacement le processus de sensibilisation. Il n’y a tout simplement pas assez de carbone disponible dans la matrice pour former les carbures de chrome nocifs., garantir que la concentration en chrome essentiel reste uniforme aux joints de grains. Cette contrainte chimique critique garantit que le revêtement intérieur conserve toute sa, résistance intrinsèque à la corrosion intergranulaire après les inévitables cycles thermiques associés au processus de liaison métallurgique et au soudage nécessaire de la coque extérieure en acier au carbone pendant la fabrication et l'installation des tuyaux. Cette concentration sur la pureté chimique du matériau du revêtement garantit que le tuyau composite fini conserve la résistance à la corrosion attendue., validant l'intégrité structurelle de l'ensemble du système et fournissant un rapport coût/performance vérifié d'environ $1/3$ le coût d'une tuyauterie solide en acier inoxydable.

3. Tuyaux revêtus d'alliage à base de nickel: Conquérir des environnements extrêmes (Technologie SHS et contrainte thermique)

Pour les environnements qui dépassent les capacités de résistance chimique ou thermique des aciers inoxydables les plus sophistiqués, comme les acides réducteurs à haute concentration (par exemple., acide chlorhydrique ou sulfurique), milieux contenant de fortes concentrations de chlorures à des températures élevées, ou des gaz de combustion extrêmement chauds contenant des composés de soufre et d'azote - la solution doit pivoter vers Superalliages à base de nickel. Ces alliages, riche en nickel, chrome, et molybdène (par exemple., le $\text{CrMoFe}$ famille), posséder une résistance inégalée aux piqûres, corrosion caverneuse, fissuration par corrosion (CSC), et, de manière critique, stabilité supérieure à haute température.

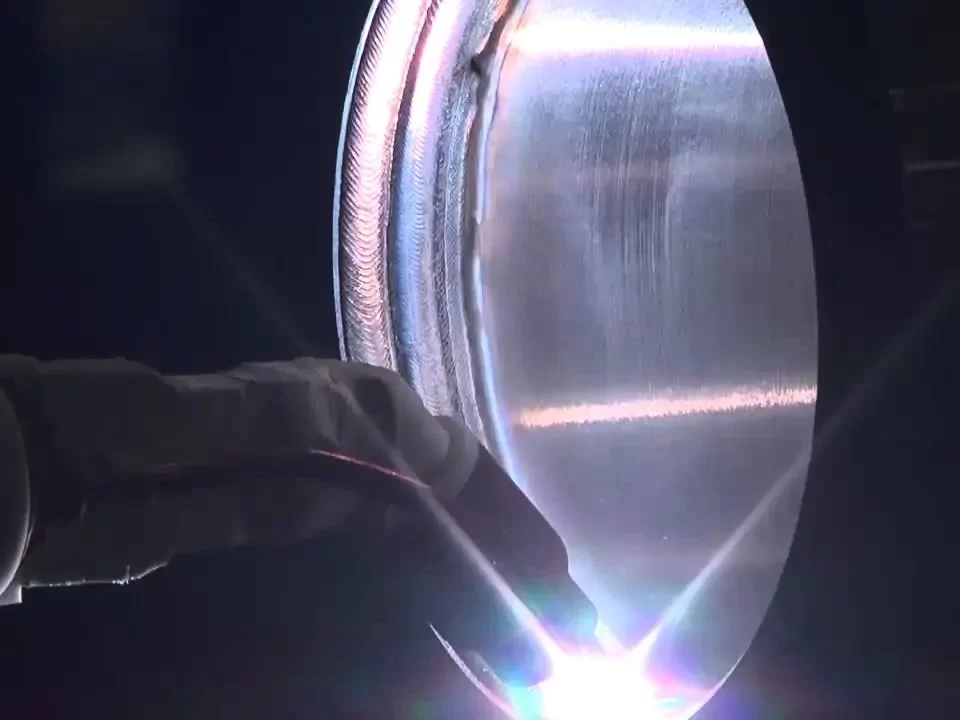

Les exigences de ces environnements, courantes dans l’hydrotraitement, unités de récupération de soufre, et les réacteurs chimiques spécialisés justifient le prix cinq fois supérieur des alliages de nickel par rapport à l'acier inoxydable.. Le défi, toutefois, est-ce que les tuyaux en alliage de nickel massif coûtent astronomiquement cher, rendre les systèmes à grande échelle économiquement intenables. La technologie avancée de revêtement d’Abtersteel, en utilisant implicitement des méthodes telles que Synthèse à haute température auto-propagée (SHS) ou des techniques similaires de liaison explosive/diffusion contrôlée pour obtenir le liaison métallurgique, fournit une voie pour utiliser ce matériau supérieur de manière rentable.

La justification technique du choix des alliages de nickel va bien au-delà de la simple résistance à la corrosion.:

-

Résistance chimique à haute température: Les alliages de nickel présentent une résistance exceptionnelle à oxydation, sulfuration, nitruration, et carbure à des températures bien supérieures $600^{\circ}\text{C}$, modes de défaillance qui dégradent rapidement l’acier inoxydable.

-

Excellente soudabilité: Contrairement à certains aciers à haute résistance, les alliages de nickel conservent une bonne soudabilité, simplifier le processus de création de la structure composite finale.

-

Stabilité thermique cruciale: Un avantage technique majeur qu'Abtersteel exploite est le fait que les alliages à base de nickel possèdent un coefficient de dilatation thermique qui est remarquablement proche de celle de la couche externe en acier au carbone. Cette similarité constitue un avantage mécanique absolu lors du processus de collage et tout au long de la durée de vie opérationnelle du tube.. Quand le tuyau chauffe et refroidit, le décalage minimal des contraintes thermiques entre le revêtement intérieur et la coque extérieure évite les contraintes élevées pouvant conduire à des fissures, délaminage, ou flambage du revêtement, un mode de défaillance particulièrement pertinent dans les processus industriels à cycles thermiques. Cette supériorité combinée (résistance à la corrosion inégalée associée à une compatibilité thermique) justifie le coût du matériau brut du revêtement et, lorsqu'il est fabriqué selon la méthode Abtersteel, se traduit par des économies considérables sur les coûts un sixième le prix d'un tuyau en alliage de nickel massif.

4. Intégrité de fabrication, Assurance des performances, et compromis économiques

Toute la validité commerciale et structurelle du tube composite bimétallique repose sur intégrité de la liaison métallurgique. L'ingénieur en structure doit avoir l'assurance absolue que le revêtement ne se séparera pas de l'enveloppe extérieure sous l'effet axial combiné., cerceau, et contraintes thermiques du service opérationnel. Le processus de fabrication d'Abtersteel intègre des mesures de contrôle qualité strictes pour vérifier cette liaison.:

-

Test de force de liaison: Les échantillons sont régulièrement soumis à essai de résistance au cisaillement pour garantir que l'interface de liaison métallurgique dépasse la résistance minimale requise, tester souvent le mécanisme de rupture pour s'assurer qu'il se produit dans le matériau de base le plus faible plutôt que dans la ligne de liaison elle-même.

-

Contrôle non destructif (ESSAI NON DESTRUCTIF): Chaque longueur de tuyau composite est soumise à un corps entier Tests par ultrasons (OUT). Le processus UT vérifie la continuité de la ligne de liaison sur toute la longueur et la circonférence, signaler toute infime zone de délaminage ou de manque de fusion, garantir une tolérance zéro pour les imperfections de liaison.

-

Essais de pression et mécaniques: Le tuyau composite final est soumis à des tests hydrostatiques et mécaniques standards, confirmant que les performances structurelles de la coque extérieure en acier au carbone sont conformes aux codes de construction pertinents (par exemple., ASME B31.3), tandis que la doublure reste structurellement attachée et sans compromis.

La décision économique entre les deux gammes de produits : revêtement en acier inoxydable vs. Revêtement en alliage à base de nickel : il s'agit d'un compromis calculé en fonction de la gravité de l'environnement de service.. Si le processus est corrosif mais que la température est modérée et que les niveaux de chlorure sont gérables, le Tuyau doublé d'acier inoxydable fournit la solution la plus rentable (1/3 coût), offrant une résistance suffisante sans le coût plus élevé du nickel. toutefois, lorsque l'environnement est connu pour induire une corrosion à haute température, $\text{SCC}$, ou oxydation rapide, la seule option économiquement réalisable pour une longue durée de vie est le Tuyau doublé en alliage à base de nickel, où le coût initial élevé du matériau du revêtement est amorti par le $1/6$ coût de fabrication et des décennies d'assurance, service ininterrompu. Cette offre de matériaux personnalisés garantit que le client reçoit le niveau minimal nécessaire de résistance à la corrosion sans avoir à payer pour des matériaux structurellement redondants..

| Fonctionnalité | Tuyau doublé d'acier inoxydable (Note représentative: 316L) | Tuyau doublé en alliage à base de Ni (Note représentative: Alliage NiCrMoFe) |

| Matériau du tuyau extérieur | Acier au carbone (par exemple., $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}11$) | Acier au carbone (par exemple., $\text{A}106\text{ Gr B}, \text{A}335\text{ Gr P}22$) |

| Matériau de la doublure intérieure | Acier inoxydable austénitique à très faible teneur en carbone ($\text{L}$-Noter) | Alliage nickel-chrome-molybdène-fer (Superalliage) |

| Méthode de liaison | Liaison métallurgique (Diffusion/Explosion/Revêtement en rouleau) | Liaison métallurgique avancée (par exemple., SHS ou processus similaire) |

| Focus sur la corrosion primaire | Corrosion intergranulaire et corrosion générale acide/chlorure | Oxydation/sulfuration à haute température, Piqûres, $\text{SCC}$ |

| Avantage de la doublure clé | Ultra-faible $\text{C}$ le contenu empêche la sensibilisation/l'épuisement du Cr | Supérieur $\text{T}$ stabilité et faible décalage de dilatation thermique |

| Ratio d'économies de coûts | $\approx 1/3$ le coût du tuyau solide en acier inoxydable | $\approx 1/6$ le coût du solide $\text{Ni}$-Tuyau en alliage |

| Norme applicable | Basé sur $\text{ASTM} \text{ A}264/\text{A}263$ (Concepts de plaques plaquées) | Personnalisé $\text{API}/\text{ASME}$ spécifications pour le bardage avancé |

| Composition chimique du revêtement (Exemple représentatif: 316L & Par alliage) | 316L (Max/Plage) | Alliage NiCrMoFe (Portée approximative) |

| Carbone (C) | $\leq 0.03\%$ (Crucial pour $\text{IGC}$ défense) | $\leq 0.08\%$ |

| Chrome (Cr) | $16.0\% – 18.0\%$ | $20.0\% – 23.0\%$ |

| Nickel (Ni) | $10.0\% – 14.0\%$ | $\text{Balance}$ ($\sim 58.0\% – 65.0\%$) |

| Molybdène (mois) | $2.0\% – 3.0\%$ | $8.0\% – 10.0\%$ |

| Fer (Fe) | $\text{Balance}$ | $2.5\% – 7.0\%$ |

| Autres éléments | $\text{P, S, Si}$ contrôlée | $\text{Nb, W}$ pour le renforcement/résistance à la corrosion |

| Présentation des performances et des applications | Doublé d'acier inoxydable (SS) | Alliage à base de nickel doublé (Par alliage) |

| Exigences de résistance à la traction | Régi par Outer Steel (par exemple., $\text{A}106$) | Régi par Outer Steel (par exemple., $\text{A}106$) |

| Demande de traitement thermique. | $\text{PWHT}$ appliqué à l'acier extérieur; Le revêtement doit résister à la sensibilisation | $\text{PWHT}$ appliqué à l'acier extérieur; La doublure résiste à la dégradation thermique |

| Application typique | Traitement chimique, service légèrement aigre, traitement de l'eau | HF/H${2}\text{SO}{4}$ service, réacteurs à haute température, gaz acide grave |

| Principales caractéristiques | Très rentable; excellent $\text{IGC}$ la résistance | Corrosion extrême/élevée $\text{T}$ la résistance; stabilité thermique supérieure |

| Épaisseur du revêtement | Minimisé pour l’optimisation des coûts ($\sim 2.5 \text{ mm}$ à $5 \text{ mm}$ typique) | Minimisé pour l’optimisation des coûts ($\sim 2.0 \text{ mm}$ à $4 \text{ mm}$ typique) |

| Tolérance d'épaisseur | Régi par $\text{OD}$ du tuyau extérieur, $\pm 0.75\%$ de $\text{OD}$ (Norme de tuyau) | Épaisseur du revêtement contrôlée pour $\pm 10\%$ de l'épaisseur nominale du revêtement |

6. L’impératif logistique: Soudage sur le terrain, Intégrité conjointe, et le défi de l'assemblage de métaux différents

La transition du tuyau composite bimétallique d'un composant matériel haute performance à un système de tuyauterie opérationnel entièrement réalisé introduit un nouveau, défi d'ingénierie critique qui doit être relevé avec la même rigueur métallurgique appliquée à sa fabrication: la complexité de soudage sur site et intégrité des joints. Un tuyau composite est aussi efficace que son point le plus faible, et cette faiblesse est invariablement le joint où la barrière continue contre la corrosion du revêtement est interrompue.. Le processus d'installation nécessite des procédures spécialisées qui maintiennent simultanément la résistance structurelle de la couche externe en acier au carbone., éviter la sensibilisation ou les dommages thermiques au revêtement intérieur en alliage, et rétablir la barrière chimique à travers l'interface articulaire, nécessitant souvent des techniques précises de soudage de métaux différents et l'utilisation de composants de transition spécialisés.

Rétablissement de la barrière anticorrosion au niveau du joint

Lorsqu'un tuyau composite est coupé et préparé pour l'assemblage, le revêtement en alliage hautement résistant est nécessairement exposé au niveau de la face d'extrémité. Si les sections de tuyaux étaient simplement soudées bout à bout en utilisant une procédure standard en acier au carbone, le milieu corrosif aurait un accès direct à l'acier extérieur non protégé, conduisant à une défaillance catastrophique de l’ensemble du système depuis l’intérieur. Donc, le processus d'assemblage est une opération en deux étapes méticuleusement contrôlée.

Premier, l'épais, La coque extérieure porteuse en acier au carbone est soudée à l'aide de méthodes conventionnelles., procédés de soudage à haute résistance adaptés au matériau de base (par exemple., correspondant à $\text{A}106$ grade). Cette soudure est l'épine dorsale structurelle, nécessitant le préchauffage standard et un Traitement thermique après soudage (PWHT) pour soulager les contraintes résiduelles et optimiser la microstructure du métal soudé en acier au carbone et de la zone affectée par la chaleur (FAIS), conforme aux codes comme ASME B31.3. toutefois, cela nécessitait un cycle thermique PWHT, généralement dans la gamme de $600^{\circ}\text{C}$ à $750^{\circ}\text{C}$, constitue une menace immédiate pour le revêtement intérieur en acier inoxydable, risquer la sensibilisation et la précipitation du carbure de chrome évoquées plus haut, même si un carbone ultra faible ($\text{L}$-grade) la doublure est utilisée, car une exposition prolongée à la chaleur peut encore déstabiliser le matériau. La procédure doit être contrôlée avec précision pour minimiser le temps passé dans la plage de sensibilisation.

Seconde, et surtout, une fois la soudure structurelle extérieure terminée et $\text{PWHT}$ est effectué, la barrière contre la corrosion doit être méticuleusement rétablie sur toute la face du joint exposée. Ceci est accompli en effectuant un examen spécialisé, interne soudure superposée, utilisant un métal d'apport qui correspond à la composition du revêtement intérieur (par exemple., $316\text{L}$ remplissage pour un $316\text{L}$ doublure, ou un $\text{NiCrMo}$ charge pour revêtement en alliage de nickel). Cette soudure hautement qualifiée doit être appliquée sur l'acier au carbone exposé du joint et refondue sur le revêtement en alliage., créer une continuité, cordon de soudure protecteur qui protège entièrement l'acier extérieur du fluide de traitement. La complexité technique est aggravée par le fait qu'il s'agit d'un soudure de métaux différents (charge d'alliage sur base en acier au carbone), exigeant une sélection minutieuse de couches tampons ou de consommables compatibles pour éviter la formation de phases intermétalliques fragiles qui pourraient se fissurer sous l'effet des contraintes opérationnelles. Tout le succès du système composite sur le terrain dépend de la précision et de l'intégrité vérifiée de cette version finale., interne, soudure anticorrosion.

Bobines et raccords de transition spécialisés

Pour les tracés de tuyauterie complexes impliquant des coudes, fonderie, réducteurs, et brides, l'utilisation de préfabriqués raccords composites ou pièces de transition est souvent obligatoire. La géométrie complexe d'un coude, par exemple, ne peut pas être doublé de manière fiable sur place. Au lieu, Abtersteel fabrique ces composants en utilisant des techniques spécialisées de revêtement interne ou des plaques bimétalliques liées par explosion et hydroformées.. Pour connecter le tuyau composite à un équipement existant ou à des composants spécialisés (par exemple., vannes, pompes), conçu sur mesure bobines de transition sont utilisés. Ces bobines comportent une courte section de matériau en alliage solide à une extrémité (assorti à la doublure) qui est soudé à l'équipement, et la structure composite bimétallique à l'autre extrémité, permettant à l'équipe de terrain d'effectuer plus facilement, soudure structurelle prévisible à l'acier au carbone extérieur et au revêtement final en alliage, simplifiant ainsi les points de jonction les plus complexes et assurant la continuité de la barrière anticorrosion sans compromis. L'ingénierie sophistiquée impliquée dans la fabrication de ces raccords est cruciale pour rendre le système de tuyauterie bimétallique viable sur le plan logistique pour les projets industriels à grande échelle..

7. L’économie du cycle de vie de la double métallurgie: Au-delà du coût initial du capital

Même si les économies initiales...$1/3$ pour revêtement en acier inoxydable et $1/6$ pour les systèmes revêtus d'alliage de nickel - sont le motif commercial immédiat et le plus convaincant pour l'adoption des tuyaux composites d'Abtersteel, la véritable supériorité économique de l’approche de la double métallurgie ne peut être pleinement appréciée que par une approche globale Coût du cycle de vie (CCV) analyse. La modélisation LCC va au-delà du simple prix d’achat (CAPEX) pour intégrer les coûts opérationnels à long terme (OPEX), entretien, temps d'arrêt, et cycles de remplacement sur la durée de vie prévue du projet, de 20 à 30 ans.

Découplage de la corrosion de la durée de vie des structures

Le principal défaut économique des matériaux de tuyauterie traditionnels en service corrosif est le couplage de leur résistance à la corrosion à leur intégrité structurelle.. Quand un tuyau en acier inoxydable solide se corrode, l'épaisseur de la paroi structurelle est immédiatement réduite, compromettant directement sa capacité de confinement de la pression et forçant un remplacement précoce. De la même manière, lorsque les doublures non métalliques (comme $\text{FRP}$ ou $\text{PTFE}$ revêtements) échouer en raison de l'usure abrasive, fissuration sous contrainte thermique, ou attaque chimique localisée, le substrat en acier sous-jacent est exposé, conduisant à une rapidité, corrosion catastrophique qui nécessite un arrêt et un remplacement immédiats et coûteux.

Le tuyau composite bimétallique fondamentalement découple les deux modes de défaillance. L'intégrité structurelle est basée sur l'épaisseur, acier au carbone robuste, qui est entièrement protégé de l’environnement corrosif. La barrière contre la corrosion, la fine doublure, est protégé des charges mécaniques externes. La défaillance du revêtement est un événement hautement improbable compte tenu de sa liaison métallurgique et de sa résistance chimique supérieure., mais même si une pénétration localisée mineure devait se produire, la panne est localisée et lente. La durée de vie structurelle prévue du tuyau est donc presque entièrement déterminée par la résistance de l’acier extérieur aux facteurs externes. (par exemple., corrosion atmosphérique), plutôt que le fluide de processus interne, prolonge considérablement la durée de vie utile du composant. Cela a prolongé, la durée de vie prévisible réduit le besoin Flux de trésorerie actualisé (DCF) pour un remplacement futur par décennies.

Quantifier le coût des temps d'arrêt et de la maintenance

Dans les industries pétrochimique et énergétique, le coût des temps d'arrêt imprévus éclipse souvent le coût matériel initial du composant en panne. Un seul jour d’arrêt dans une grande raffinerie ou une usine chimique peut entraîner une perte de revenus de production de plusieurs millions de dollars.. Tuyauterie en alliage solide, tout en étant résistant, finit par succomber au fluage, fatigue thermique, ou érosion localisée, exigeant des arrêts programmés pour inspection et remplacement. Doublures non métalliques, en raison de leur sensibilité inhérente aux pics de température et aux impacts mécaniques, sont des coupables fréquents dans imprévu événements de temps d'arrêt. Le tuyau composite, avec sa stabilité structurelle supérieure et la résistance extrême à la corrosion et à la fatigue thermique du revêtement intérieur lié métallurgiquement (notamment la compatibilité thermique de l'alliage de nickel), minimise considérablement les cycles de maintenance programmés et imprévus liés à la corrosion interne ou à la dégradation des matériaux.

Les modèles LCC montrent systématiquement que même si la dépense d'investissement initiale pour le tube composite est plus élevée que pour l'acier au carbone, le coût total de possession sur 25 ans est considérablement inférieur à celui des tuyaux en alliage solide et des tuyaux non métalliques, affirmant l'approche de la double métallurgie comme la solution à long terme la plus financièrement responsable pour le transfert agressif de fluides.

8. Trajectoires futures et impératif de normalisation pour les composites bimétalliques

La commercialisation réussie des tubes revêtus d'acier inoxydable et d'alliages à base de nickel par Abtersteel ne constitue pas la conclusion du cycle de développement., mais plutôt une étape importante qui pointe vers une trajectoire future prometteuse et essentielle pour les matériaux de tuyauterie haute performance à l'échelle mondiale.. La recherche et le développement continus visent à repousser les limites des matériaux de revêtement et du processus de fabrication lui-même..

Repousser les limites: Revêtements exotiques et pressions nominales plus élevées

La prochaine génération de technologie de tuyauterie composite est déjà à l'étude, en se concentrant sur des doublures encore plus exotiques qui répondent à des besoins très spécifiques, environnements corrosifs de niche non gérés de manière adéquate par l'acier inoxydable ou la norme $\text{NiCrMoFe}$ alliages. Cela comprend la recherche sur Tubes composites doublés de titane, essentiel pour les procédés impliquant du chlore humide et des chlorures oxydants, et potentiellement Tuyaux revêtus de zirconium, qui offrent une résistance exceptionnelle aux acides réducteurs à fortes concentrations. Le défi ici concerne moins le mécanisme de liaison que la gestion des différences significatives de coefficients de dilatation thermique et de compatibilité métallurgique entre ces métaux réfractaires et l'acier au carbone.. Le succès dans ces domaines débloquera l'utilisation de ces matériaux exotiques dans des applications actuellement limitées aux canalisations solides de petit calibre en raison du coût..

en outre, il y a un effort continu pour augmenter les valeurs nominales de pression et de température de fonctionnement, ce qui nécessite que la gaine extérieure en acier au carbone soit améliorée pour obtenir une résistance plus élevée, aciers faiblement alliés (comme $\text{A}335 \text{ P}91$ ou $\text{P}92$) et l'interface de liaison pour résister à des contraintes de cisaillement et à des fluctuations thermiques plus importantes. Cela nécessite un affinement des paramètres SHS ou de liaison explosive pour garantir l'intégrité de la liaison sous $3000+\text{ psi}$ pressions de service.

Le besoin crucial d’une normalisation mondiale

Alors qu'Abtersteel et d'autres fabricants avancés adhèrent à des normes de qualité internes rigoureuses, la généralisation, L'adoption en toute confiance de canalisations composites bimétalliques à liaison métallurgique à l'échelle mondiale est toujours limitée par l'absence actuelle d'une norme universellement acceptée., code de conception international dédié. Actuellement, les ingénieurs doivent s’appuyer sur des normes fragmentées, faisant souvent référence aux exigences de soudage de Code ASME des chaudières et des appareils sous pression, section IX et les exigences de conception de pression de ASME B31.3 (Tuyauterie industrielle), tout en appliquant les contrôles de qualité des bardages trouvés dans ASTMA263/A264 (pour plaques plaquées).

Le développement futur de cette technologie dépend d'organismes internationaux comme $\text{ISO}$ et $\text{ASME}$ établir un plan global, norme unifiée spécifiquement pour les tuyauteries composites à liaison métallurgique. Une telle norme définirait des exigences claires concernant les minimums de résistance au cisaillement des adhérences., zones non adhésives autorisées vérifiées par UT, procédures PWHT acceptables pour prévenir la sensibilisation $\text{L}$-doublures de qualité, et les règles de conception des raccords composites complexes. La réalisation de cette standardisation éliminera l'incertitude de conception, accélérer l’acceptation réglementaire, et permettent aux ingénieurs du monde entier d'intégrer les avantages LCC supérieurs du tuyau composite bimétallique dans leurs projets d'infrastructure les plus critiques, confirmant son statut de solution matérielle indispensable pour le futur de la manipulation des fluides corrosifs.