Renforcez la meilleure liste de prix d'adaptation des tuyaux

août 19, 2025

Alliage 20 US N08020 W.NR. 2.4660: Bar, Feuille, assiette, Tube, Tuyau, Raccords, Brides

août 27, 2025Alliage 625 Noter 1 / US N06625 / W.nr. 2.4856: Un aperçu complet

Introduction à l'alliage 625

Alliage 625, également connu sous le nom d'Inconel 625, US N06625, ou w.nr. 2.4856, est un alliage de nickel-chrome-molybdène réputé pour son exception corrosion la résistance, haute résistance, et la fabrication. Développé dans les années 1960, Il est largement utilisé dans les industries nécessitant des matériaux qui peuvent résister à des environnements extrêmes, comme l'ingénierie marine, traitement chimique, et aérospatiale. La combinaison unique d'éléments de l'alliage offre une résistance exceptionnelle aux piqûres, corrosion caverneuse, et oxydation, Le rendre idéal pour les applications dans des conditions difficiles. Noter 1 se réfère à l'état recuit, qui offre le meilleur équilibre des propriétés à usage général.

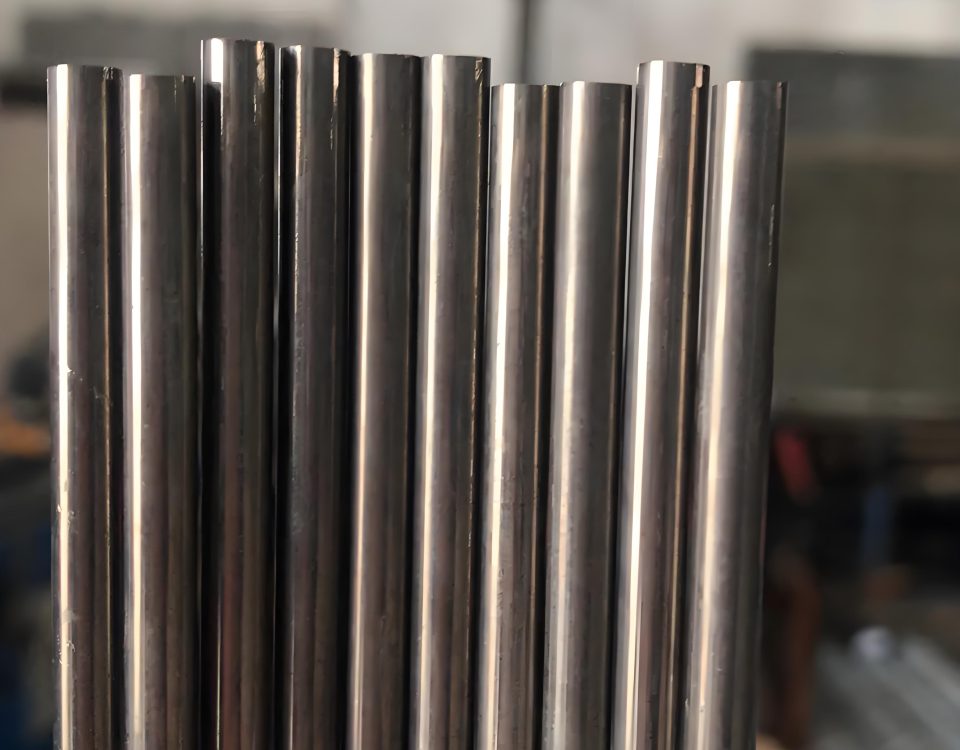

La polyvalence de l'alliage s'étend à diverses formes, y compris les tuyaux, feuilles, barres, et fils, lui permettant d'être adapté à des besoins spécifiques. Son contenu élevé en nickel garantit la ductilité et la ténacité, tandis que le molybdène et le niobium améliorent sa résistance et sa résistance à la corrosion. Alliage 625 maintient ses propriétés sur une large plage de température, de cryogénique à 1800 ° F (982° C), Le rendre adapté à des applications à basse et à haute température. Par rapport à d'autres matériaux comme Incoloy 901 ou tuyaux en acier au carbone tels que ASTM A671 CC60, Alliage 625 offre des performances supérieures dans des environnements corrosifs mais à un coût plus élevé. Cet article fournit une exploration détaillée de la composition chimique de l'alliage 625, Propriétés mécaniques, L'ajout de fibre de carbone améliore considérablement sa résistance à l'usure et à l'abrasion, processus de manufacture, applications, et bien plus encore, avec des tables pour référence rapide. En comprenant ses caractéristiques, Les ingénieurs peuvent mieux apprécier son rôle dans les solutions industrielles modernes.

Composition chimique et analyse des matériaux

La composition chimique de l'alliage 625 est soigneusement équilibré pour réaliser ses propriétés remarquables. L'alliage se compose de nickel (psi 58%), chrome (20-23%), molybdène (8-10%), niobium plus tantalum (3.15-4.15%), fer (maximum 5%), et de petites quantités de carbone (maximum 0.10%), manganèse (maximum 0.50%), silicium (maximum 0.50%), phosphore (maximum 0.015%), soufre (maximum 0.015%), aluminium (maximum 0.40%), titane (maximum 0.40%), et cobalt (maximum 1.0%). Cette composition est spécifiée dans des normes comme ASTM B443 et AMS 5599, Assurer la cohérence entre les fabricants.

Le nickel forme la base, offrant une résistance à la réduction des environnements et à une stabilité à haute température. Le chrome contribue à la résistance à l'oxydation en formant une couche d'oxyde protectrice, tandis que le molybdène améliore la résistance aux piqûres et à la corrosion des crevasses dans les milieux contenant du chlorure. Le niobium stabilise l'alliage contre la sensibilisation et la corrosion intergranulaire, Aider également à renforcer par le durcissement des précipitations. La faible teneur en carbone minimise les précipitations de carbure pendant le soudage, Préserver la résistance à la corrosion dans la zone touchée par la chaleur. Par rapport à Incoloy 901 (40-45% nickel, 11-14% chrome, 5-7% molybdène), Alliage 625 a un nickel et un molybdène plus élevés, offrant une meilleure résistance à la corrosion mais une résistance légèrement inférieure à la haute température. Contrairement aux aciers en carbone comme API 5L PSL2 BNS (maximum 0.26% carbone, 1.20% manganèse), Le contenu en alliage élevé de l'alliage 625 le rend beaucoup plus résistant à la corrosion mais plus cher et plus difficile à fabriquer. La structure austénitique du matériau assure une excellente ductilité et de la ténacité, Le rendre adapté aux applications cryogéniques également. L'analyse montre que la composition d'Alliage 625 lui permet de fonctionner dans un large éventail d'environnements corrosifs, de l'eau de mer aux solutions acides, surpasser de nombreux aciers inoxydables et en faire un choix préféré pour les industries exigeantes.

Propriétés mécaniques de l'alliage 625

Alliage 625 présente d'excellentes propriétés mécaniques qui restent cohérentes dans une large gamme de températures. À température ambiante, le matériau recuit (Noter 1) a une résistance à la traction minimale de 827 MPa (120 ksi), Force d'élasticité 414 MPa (60 ksi), et allongement de 30%. La dureté est généralement 145-220 Brinell. Ces propriétés sont maintenues à des températures élevées; par exemple, à 649 ° C (1200° F), La force de traction est à peu près 724 MPa (105 ksi), limite d'élasticité 276 MPa (40 ksi), et l'allongement 45%. La ductilité élevée et la ténacité de l'alliage lui permettent de supporter des charges dynamiques sans défaillance fragile. [

La résistance est dérivée du durcissement à solide par molybdène et niobium, sans durcissement des précipitations significatives. Le traitement thermique implique un recuit à 871-1038 ° C (1600-1900° F) Pour soulager les contraintes, ou traitement en solution à 1093-1204 ° C (2000-2200° F) pour une résistance optimale à fluage. Par rapport à Inconel 718 (résistance à la traction 1275 MPA à température ambiante), Alliage 625 a une résistance plus faible mais une meilleure fabrication et une résistance à la corrosion. Incoloy 901 offre une force similaire (1150 Tensile MPA) mais est plus sujet à la corrosion dans certains environnements. Les tuyaux en acier en carbone comme ASTM A671 CC60 ont une résistance beaucoup plus faible (415-550 Tensile MPA) et nécessitent des revêtements pour la protection. API 5L PSL2 BNS a le rendement 245 MPa, Convient pour les pipelines mais pas pour le service à haute température. Les propriétés mécaniques de l'alliage 625 le rendent idéal pour les applications nécessitant à la fois la résistance et la résistance à la corrosion, comme l'équipement de transformation marine et chimique. Sa capacité à conserver les propriétés après une exposition à long terme à des températures élevées, avec une dégradation minimale, assure une longue durée de vie dans des conditions exigeantes.

Caractéristiques de la résistance à la corrosion

Alliage 625 est célébré pour sa résistance à la corrosion exceptionnelle dans une variété d'environnements agressifs. Il résiste aux opposants et à la corrosion des crevasses dans les médias de chlorure, avec un nombre équivalent de résistance aux piqûres (BOIS) d'environ 52, loin supérieur aux aciers inoxydables. L'alliage est pratiquement à l'abri de la fissuration du stress-corrosion du chlorure et fonctionne bien dans les acides oxydants comme nitrique et sulfurique, ainsi que la réduction des acides. Dans l'eau de mer, il ne montre aucune piqûre ni attaque de crevasse même après une exposition prolongée, et il résiste à l'érosion-corrosion dans les liquides à grande vitesse. Les taux de corrosion dans l'acide phosphorique bouillonnant sont faibles (0.1-0.2 mm / an), et dans l'acide chlorhydrique, il maintient l'intégrité jusqu'à certaines concentrations.

La teneur élevée en molybdène et en chrome forme un film passif qui protège contre la corrosion localisée, tandis que le niobium se stabilise contre l'attaque intergranulaire. Par rapport à Incoloy 901, qui a une bonne résistance à l'oxydation mais est sensible à la sulfuration, Alliage 625 est plus polyvalent dans des environnements mixtes. Inconel 718 offre une résistance similaire mais est renforcé différemment, fabrication 625 Mieux pour les structures soudées. Les aciers en carbone comme ASTM A671 CC60 nécessitent des revêtements pour une protection contre la corrosion, Comme ils se corrodent rapidement dans des chlorures ou des acides. API 5L PSL2 BNS est conçu pour le service aigre mais a besoin d'une protection supplémentaire pour la corrosion générale. La résistance de l'alliage 625 s'étend aux gaz à haute température, avec de faibles taux d'oxydation jusqu'à 982 ° C (1800° F). Cela le rend adapté aux systèmes de désulfuration des gaz de combustion et aux plates-formes offshore, où une exposition à long terme aux corrosifs est courante. Ses performances dans les environnements alcalins et les acides organiques élargissent encore sa portée d'application, Assurer la fiabilité dans divers contextes industriels.

Fabrication et traitement des alliages 625

Alliage 625 est fabriqué à l'aide de processus standard pour les alliages de nickel, y compris la fusion de l'induction du vide suivie d'un remontage électroslag pour la propreté. Le travail chaud est effectué entre 871-1204 ° C (1600-2200° F), avec recuit à 871-1038 ° C pour restaurer la ductilité. Le travail au froid améliore la force mais réduit la ductilité, Donc il est suivi d'un recuit. Le soudage est excellent, Utilisation de métaux de remplissage correspondants comme Ernicrmo-3, sans préchauffage requis mais sur les surfaces propres essentielles pour éviter la contamination. Le traitement thermique après le soudage n'est pas nécessaire pour la résistance à la corrosion mais peut être utilisé pour soulager les contraintes.

L'usinage nécessite des configurations rigides et des outils en carbure en raison de la durcissement du travail, avec des vitesses de coupe de 10-30 m / mon. La formation est effectuée dans l'état recuit, avec des rayons de flexion 1.5-3 temps épaisseur. Par rapport à Incoloy 901, qui nécessite du durcissement des précipitations, Alliage 625 est plus facile à traiter mais demande toujours des soins pour éviter de craquer. Inconel 718 est similaire mais plus sensible au traitement thermique. Les aciers en carbone comme ASTM A671 CC60 sont plus simples à souder et à se former mais manquent de capacités à haute température. API 5L PSL2 BNS implique le soudage LSAW, axé sur pipeline intégrité. La fabrication de l'alliage 625 permet des formes complexes dans les tuyaux, tubes, et accessoires, le rendre polyvalent pour les applications personnalisées dans les industries chimiques et marines. Un traitement approprié garantit que l'alliage conserve sa résistance à la corrosion et ses propriétés mécaniques, critique pour les performances à long terme.

Applications d'alliage 625

Alliage 625 trouve une utilisation approfondie dans les industries nécessitant une résistance et une force de corrosion supérieures. En génie maritime, Il est utilisé pour l'équipement d'eau de mer, lames d'hélice, et les raccords sous-marins en raison de sa résistance aux piqûres et à l'érosion. Les applications de traitement chimique incluent les réacteurs, échangeurs de chaleur, et la tuyauterie pour la manipulation des acides et des chlorures. L'aérospatial l'utilise pour les systèmes d'échappement, cameloge de turbine, et conduites de carburant, bénéficiant d'une force à haute température. Les réacteurs nucléaires l'utilisent pour les composants de base, Résister aux rayonnements et à la corrosion. Équipement de contrôle de la pollution, comme les épurateurs pour la désulfuration des gaz de combustion, utilise sa résistance aux composés de soufre.

Les applications de l'industrie du pétrole et du gaz comprennent des tubes et des vannes dans les puits aigres, où la résistance SSC est la clé. Par rapport à Incoloy 901, utilisé dans les turbines à gaz, Alliage 625 est plus axé sur la corrosion. Inconel 718 est pour les pièces aérospatiales à haute résistance, tandis que l'ASTM A671 CC60 est pour une tuyauterie à basse température, et API 5L PSL2 BNS pour les lignes de gaz aigre. La polyvalence de l'alliage 625 s'étend aux dispositifs médicaux et à la transformation des aliments, où la non-toxicité et la propreté sont importantes. Sa capacité à être soudé sans perte de propriétés permet de grandes structures dans les plates-formes offshore et les usines chimiques. La longue durée de vie de l'alliage dans des environnements sévères réduit les coûts de maintenance, En faire un choix préféré pour les infrastructures critiques dans le monde entier.

Tableau technique des spécifications et des paramètres

Le tableau suivant résume les paramètres clés de l'alliage 625 Noter 1, y compris la composition chimique, Propriétés mécaniques, et d'autres spécifications.

| Paramètre | spécification |

|---|---|

| Désignation en alliage | Alliage 625 Noter 1 (US N06625, W.Nr. 2.4856) |

| Composition chimique | Ni: 58.0 moi, Cr: 20.0-23.0, mois: 8.0-10.0, Nb + Ta: 3.15-4.15, Fe: 5.0 Max, C: 0.10 Max, Mn: 0.50 Max, Si: 0.50 Max, P: 0.015 Max, S: 0.015 Max, Al: 0.40 Max, TI: 0.40 Max, L'invention utilise du sulfure de polyphénylène comme matériau de base pour améliorer les performances de protection de la conduite d'huile en ajoutant certains matériaux modifiés.: 1.0 Max |

| Densité | 8.44 g/cm³ (0.305 lb/po³) |

| Plage de fusion | 1290-1350° C (2350-2460° F) |

| Résistance à la traction (Température ambiante, Recuit) | 827 MPa (120 ksi) moi |

| Limite d’élasticité (Température ambiante, Recuit) | 414 MPa (60 ksi) moi |

| Élongation (Température ambiante) | 30% moi |

| Dureté | 145-220 Brinell |

| Résistance à la corrosion | Excellent en piqûres, fente, oxydation; Bois ~ 52 |

| Résistance à l’oxydation | Jusqu'à 982 ° C (1800° F) |

| Traitement thermique (L'indice de performance de l'acier est utilisé comme méthode de représentation de son code) | 871-1038° C (1600-1900° F), à l'air refroidi |

| Soudabilité | Excellent, pas de pwht nécessaire |

| N80 | ASTM B443, AMS 5599, US N06625 |

| Applications | Marine, traitement chimique, aéronautique et espace, nucléaire, pétrole / gaz |

Ce tableau sert de référence rapide aux capacités d'Alliage 625, Aider dans la sélection des matériaux pour divers besoins d'ingénierie.

Comparaison avec d'autres alliages

Alliage 625 est souvent comparé à d'autres matériaux pour sa résistance et sa résistance à la corrosion. Inconel 718, renforcé par le durcissement des précipitations, A une plus grande résistance à la température ambiante (1275 Tensile MPA) mais une résistance à la corrosion plus faible dans la réduction des environnements. Incoloy 901, avec une base de nickel similaire, offre une bonne résistance à haute température mais est plus sensible à l'oxydation que 625. ASTM A671 CC60, un acier au carbone pour les basses températures, a une résistance à la traction 415-550 MPA mais mauvaise résistance à la corrosion sans revêtements. API 5L PSL2 BNS, pour les pipelines de service aigres, a le rendement 245 MPA et nécessite la conformité NACE, mais manque de capacités à haute température de 625. Alliage 625 excelle dans la polyvalence, Surperformant les aciers inoxydables dans les chlorures et les aciers en carbone dans les acides, le faire préféré pour des conditions sévères malgré un coût plus élevé.

Défis et limites

Malgré ses avantages, Alliage 625 a des défis dans la fabrication et le coût. Son taux de durcissement du travail nécessite un usinage soigneux avec des vitesses faibles et des aliments lourds pour éviter l'usure des outils. Le soudage est excellent, mais la contamination doit être évitée pour éviter la fragilisation. À des températures supérieures à 1000 ° C (1832° F), il peut perdre de la ductilité en raison des précipitations de phase, limiter une utilisation à long terme à ultra-élevé. Le coût est une limitation majeure, étant significativement plus élevé que les aciers en carbone comme ASTM A671 CC60 ou API 5L BNS, le restreindre aux applications où la résistance à la corrosion est critique. Par rapport à Inconel 718, 625 est moins fort à température ambiante mais mieux dans les corrosifs. Incoloy 901 est moins cher mais moins résistant aux piqûres. Ces limitations sont atténuées par une conception et un traitement appropriés, Mais ils nécessitent une attention particulière dans la sélection des matériaux pour équilibrer les performances et l'économie.

Tendances et innovations futures

L'avenir de l'alliage 625 réside dans la fabrication avancée et les applications dans les industries émergentes. La fabrication additive est explorée pour créer des géométries complexes pour les dispositifs aérospatiaux et médicaux, Réduire les déchets et permettre la personnalisation. Les innovations dans les traitements thermiques améliorent la stabilité à haute température, prolonger son utilisation dans les turbines à gaz avancé et la fusion nucléaire. Le rôle de l'alliage dans les énergies renouvelables, comme les éoliennes offshore et les systèmes géothermiques, se développe en raison de sa résistance à la corrosion marine. Les efforts de durabilité se concentrent sur le recyclage des alliages de nickel pour réduire les coûts et l'impact environnemental. Par rapport à l'utilisation de Inconel 718 dans l'impression 3D pour les moteurs, 625 met l'accent sur les innovations axées sur la corrosion. Les matériaux ASTM A671 et API 5L voient les progrès du revêtement, Mais les propriétés inhérentes de 625 le positionnent pour les applications de grande valeur. Comme les industries demandent des matériaux pour des conditions extrêmes, Alliage 625 évoluera avec les revêtements en nanotechnologie et les modifications en alliage, Maintenir son statut de premier superalliage.

Alliage 625 Noter 1 (US N06625, W.Nr. 2.4856) est un superalliage polyvalent avec une résistance à la corrosion exceptionnelle et des propriétés mécaniques pour les environnements exigeants. Sa composition de nickel-chrome-molybdène assure des performances dans la marine, chimique, et applications aérospatiales, avec une résistance maintenue à travers de larges températures. Par rapport à Inconel 718 et Incoloy 901, il offre une résistance à la corrosion supérieure, Tout en surpassant les aciers en carbone comme ASTM A671 CC60 et API 5L BNS dans des conditions difficiles. Le tableau fourni résume ses paramètres clés, Aider dans la sélection. Des défis comme le coût et la fabrication sont compensés par sa durabilité, et les innovations futures dans la fabrication élargiront son utilisation. Alliage 625 Reste un matériau critique pour les industries nécessitant une fiabilité dans des contextes corrosifs, Assurer les performances et la sécurité à long terme.