¿Por qué no galvanizado después de la soldadura para tuberías de acero

Enero 2, 2019

La carcasa aplicación de canalización en pozos de gas de alta temperatura

Enero 4, 2019Propiedades de las soldaduras de tuberías de acero galvanizado

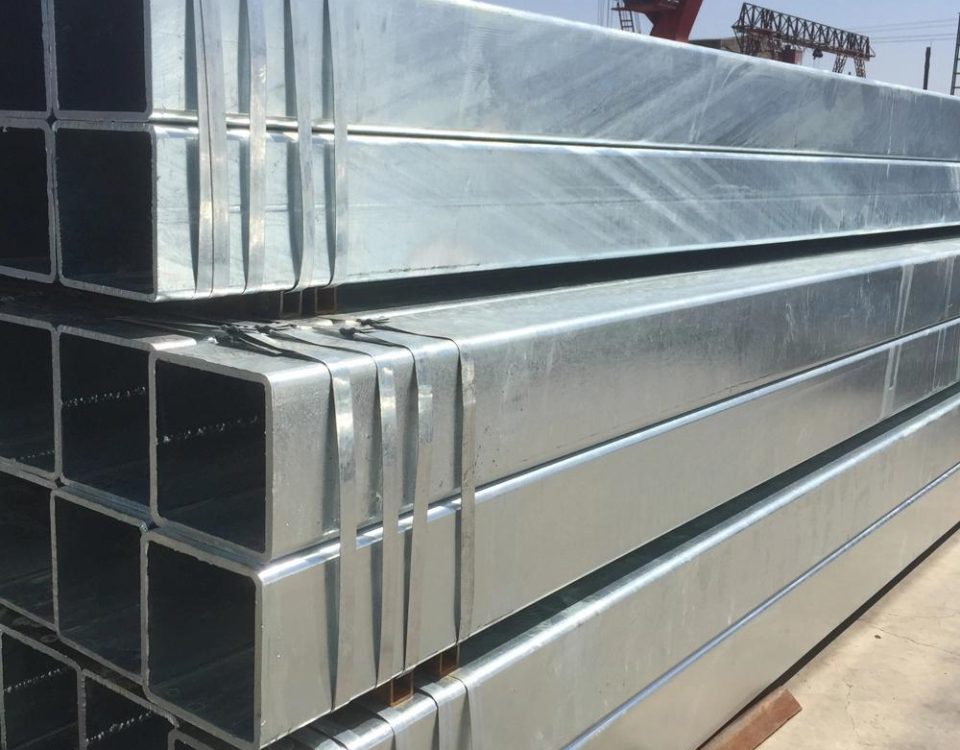

Galvanización se ha utilizado para proteger el hierro y el acero de la oxidación durante más de cien años, en lugares tan diversos como el cable de acero utilizado para los cables de suspensión en el puente de Brooklyn a las canaletas de casas. Galvanización es simplemente de revestimiento de zinc sobre el acero. Al igual que la pintura, galvanización protege el acero se oxide mediante la formación de una barrera entre el acero y el medio ambiente, pero galvanización va un paso gigante más allá de la pintura — sino que también proporciona protección electroquímica del acero. Desde zinc es electroquímicamente más reactivo que el acero, se oxida para proteger el acero cerca de él; como resultado, incluso si una superficie de acero galvanizado se rascó hasta el acero desnudo, el recubrimiento galvanizado evitará que el acero se oxide. El acero galvanizado es, por lo tanto, un producto superior al acero con cualquier otro tipo de revestimiento sobre ella, ya que protege el acero, incluso cuando el recubrimiento se daña en el manejo y en el servicio.

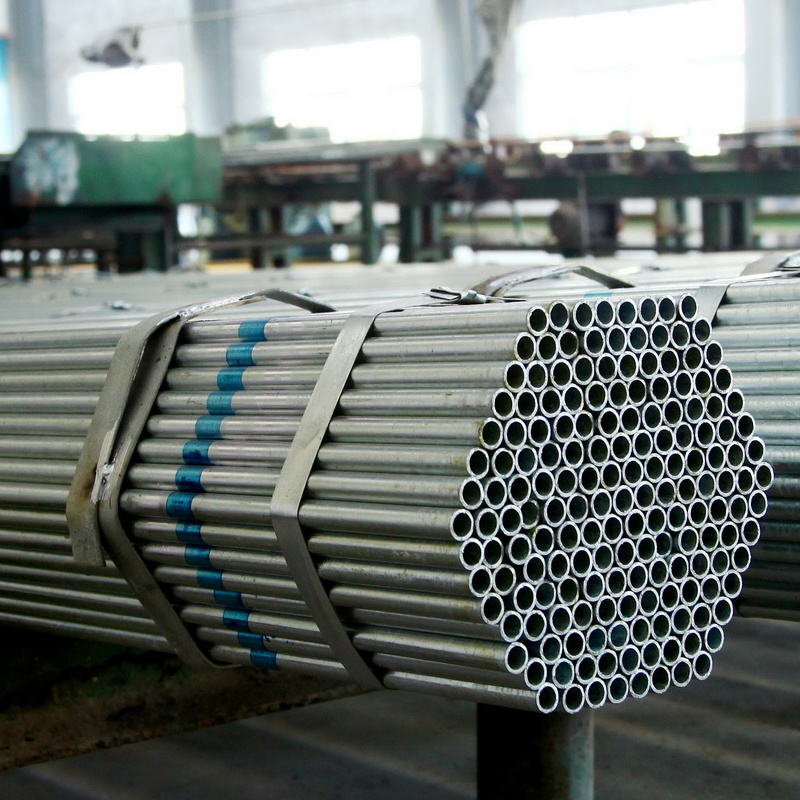

La soldadura exitosa de Tubo de acero galvanizado es tan ampliamente aceptado que hay muy pocos datos de propiedades mecánicas publicados recientemente que comparen las propiedades de la soldadura sin recubrimiento con las galvanizadas. La industria de la soldadura reconoció hace cincuenta años que las soldaduras de tubos de acero y galvanizado soldaduras de acero sin recubrimiento son de fuerza comparable si la calidad de las soldaduras es comparable. Publicaciones recientes en la soldadura de tubos de acero galvanizados se ocupan de la dureza de la soldadura, control de la porosidad, apariencia de la soldadura, restauración corrosión resistencia y otras cuestiones que son mucho más compleja que la resistencia de la soldadura.

Al utilizar SMAW (“palo”) soldadura, Galvanizado de tubos de acero se puede soldar de la misma manera como el acero sin revestir. Cuando se utiliza MIG o soldadura con núcleo de fundente, uno puede tener que ajustar un poco la tensión para controlar las salpicaduras, y uno puede tener que limpiar la pistola de soldadura de depósitos de salpicaduras y de óxido de zinc con más frecuencia que en la soldadura de acero sin revestir. Hobart hace un alambre con núcleo de fundente llamado “Galvacore” que algunos usuarios han tenido buen éxito con la soldadura de acero galvanizado de tuberías.

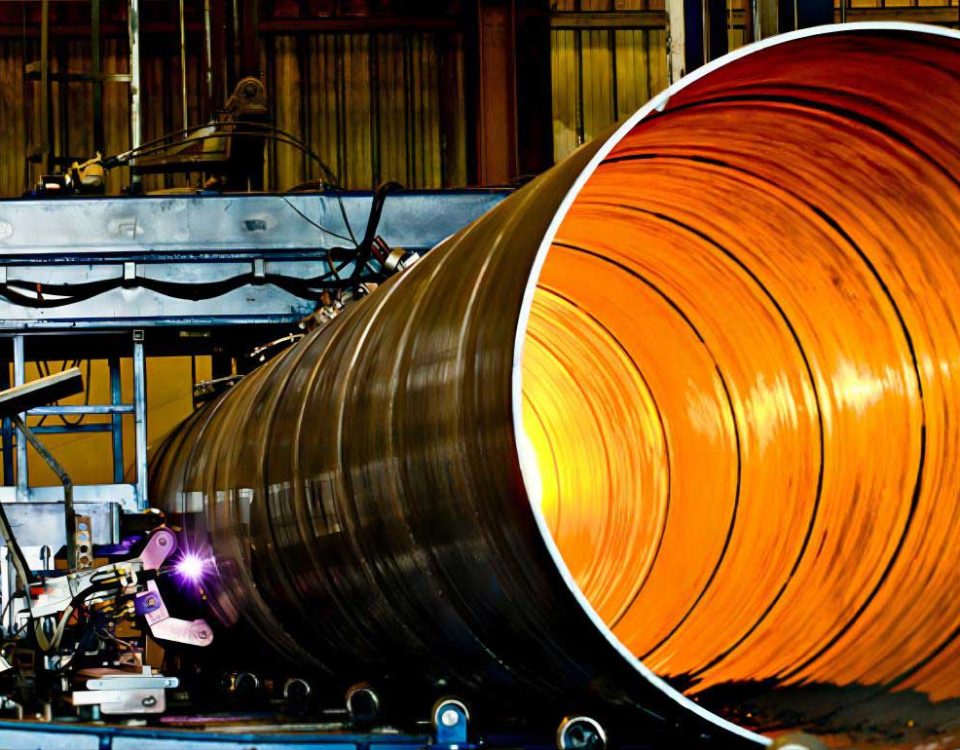

Cuando se encuentran dificultades de soldadura galvanizado de tuberías de acero que no se encontró durante la soldadura de acero sin revestir, por lo general es debido a que el ingeniero de soldadura no ha representado el volumen de gas que se desarrolló por la vaporización de zinc durante la soldadura. Cuanto más gruesa sea la capa de zinc, se generan los más humos, y esos humos tienen que ser capaces de escapar fácilmente en la atmósfera y no ser forzado a través del metal de soldadura líquida.

Por ejemplo, soldadura de placas de galvanizado para formar una unión en T es una situación comúnmente problemático. Puesto que el borde galvanizado de una placa está a tope contra otra superficie galvanizada, los vapores de zinc que se forman en las superficies de contacto no serán capaces de escapar a la atmósfera fácilmente como el zinc se vaporiza. En lugar, van a soplar en el baño de soldadura, la creación de porosidad o una superficie de soldadura pobre. Esto se agrava cuando se suelda convencionalmente productos por inmersión en caliente, puesto que los bordes tienen con frecuencia recubrimientos de zinc excesivamente pesados. Una solución consiste en separar las partes por 1/16 pulgada usando espaciadores de alambre o accesorios que se deje un espacio para los vapores de zinc para escapar fácilmente. Otros enfoques son utilizar un ligero (15˚) bisel en un miembro (Figura 1), para eliminar el zinc a partir de las superficies de contacto por cizallamiento o mecánicamente cuting la placa donde las superficies de contacto se reunirán, y para eliminar abrasivamente la mayor parte del zinc a partir de una o ambas de las superficies de contacto (Figura 2). Cualquiera de estos métodos reducirá significativamente la cantidad de zinc entre las piezas, y esto reducirá el volumen de gas desprendido, mejora de la calidad de la soldadura.