25CR-20ni Alaşım Isıya Dayanıklı Paslanmaz Çelik Boru (310S)

Mayıs ayı 23, 2025

Boru Makarası İmalatı | Boru makarası üretimi| Prefabrik boru sistemleri

Mayıs ayı 31, 2025Boru sistemleri için indüksiyon bükme borusu

İndüksiyon virajları standart viraj açılarında gelir (Örneğin. 45°, 90°, vb.) veya belirli viraj açılarında özel yapılabilir. Bileşik viraj (düzlemsiz) Tek bir boru eklemindeki virajlar da üretilebilir. Viraj yarıçapı, çapın bir fonksiyonu olarak belirtilir. Örneğin, İndüksiyon virajları için ortak viraj yarıçapı 3D'dir, 5D ve 7D, burada d nominal boru çapıdır.

Boru sistemleri için indüksiyon bükme borusu

giriiş

İndüksiyon bükme, petrol ve gaz gibi endüstrilerdeki modern boru sistemlerinde temel taşı haline gelen sofistike ve yüksek kontrollü bir boru bükme işlemidir., Petrokimya, enerji üretimi, ve altyapı. Bu teknoloji, değişen yarıçaplarla boru virajlarının kesin oluşumuna izin verir, 3D dahil, 5D, ve 7D yapılandırmalar, Malzemenin yapısal bütünlüğünü ve mekanik özelliklerini korurken. Şirketimiz, indüksiyon bükme borularının önde gelen üreticisidir, ASME B16.49 gibi katı standartlara uymak, Ve yüksek kaliteli sunmaktan gurur duyuyoruz, Müşterilerimizin ihtiyaçlarına göre uyarlanmış güvenilir çözümler.

Bu makale, indüksiyon bükme borularının derinlemesine bir araştırmasını sunmaktadır., sürecin arkasındaki bilimsel ilkeleri dahil etmek, İndüksiyon virajlarının avantajları, ASME B16.49 altındaki üretim süreci, 3D'nin özel faydaları, 5D, ve 7d viraj, En son ekipmanımız, Entegre Muayene Hizmetleri, ve sunduğumuz kapsamlı indüksiyon bükülme ile ilgili hizmetler. Teknik analizi pratik bilgilerle birleştirerek, İndüksiyon bükülmesinin neden modern boru sistemleri için tercih edilen bir seçim olduğunu ve şirketimizin bu alanda sektörü nasıl yönlendirdiğini göstermeyi amaçlıyoruz.

İndüksiyon bükme bilimi

İndüksiyon bükme ilkeleri

İndüksiyon bükülmesi, boruları hassas virajlara dönüştürmek için lokalize ısıtma ve kontrollü mekanik kuvveti kullanan sıcak oluşturan bir işlemdir.. Süreç aşağıdaki anahtar adımları içerir:

- Yerel ısıtma: Bir indüksiyon bobini, yüksek frekanslı elektrik akımı ile güçlendirilir, borunun belirli bir bölümünün etrafına yerleştirilir. Bu bobin, boru içindeki girdap akımlarını indükleyen bir elektromanyetik alan üretir, Dar bir çevresel bantın tipik olarak 850 ° C ile 1100 ° C arasındaki sıcaklıklara ısıtılması, Malzemeye bağlı olarak (Örneğin., karbon çelik, Paslanmaz çelik, veya alaşım çelik).

- Kontrollü bükme: İstenen sıcaklığa ulaşıldığında, Bir bükülme kolu virajı oluşturmak için kontrollü bir kuvvet uygularken, boru indüksiyon bobininden yavaşça itilir. Isıtılan bölüm dövülebilir hale gelir, borunun bütünlüğünü kırmadan veya ödün vermeden deforme olmasına izin vermek.

- Soğutma: Büküldükten hemen sonra, Isıtmalı bölüm, yeni oluşturulan şekli stabilize etmek ve bozulmayı önlemek için bir su spreyi veya hava kullanılarak soğutulur.. Bu hızlı soğutma, malzemenin metalurjik yapısını da etkiler, genellikle istenen mekanik özellikleri geri yüklemek için bükülme sonrası ısıl işlem gerektiren.

Metalurjik ve mekanik hususlar

İndüksiyon bükme işlemi, borudaki termal ve mekanik gerilmeleri indükler, malzeme özelliklerini korumak için dikkatle yönetilmesi gereken. Temel metalurjik ve mekanik yönler:

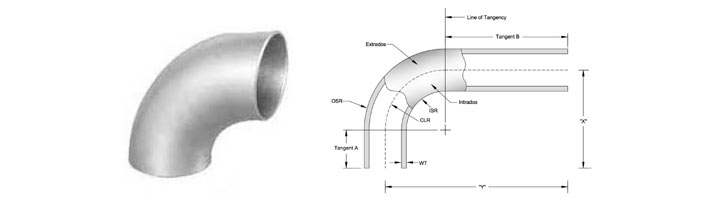

- Duvar inceltme ve kalınlaşma: Bükme sırasında, dış yarıçap (ekstrados) Boru deneyimleri, gerilme gerilmeleri nedeniyle duvar incelmesi, iç yarıçap (intrados) basınç gerilmeleri nedeniyle duvar kalınlaşmasına maruz kalır. ASME B16.49 Extrados'taki minimum duvar kalınlığının tasarım basıncı gereksinimlerini karşılaması gerektiğini belirtir, Tipik olarak düz boru için gereken minimumdan daha az değil.

- Ovalite Kontrolü: ovallik, veya mükemmel bir dairesel kesitten sapma, indüksiyon bükülmesinde kritik bir parametredir. ASME B16.49 ve ISO 15590-1 ovalitenin aşılmaması gerekti 3% viraj gövdesindeki nominal çapın ve 1% Teğet kısımlarında. Bükme parametrelerinin kesin kontrolü, bu toleranslara uyumu sağlar.

- Mikroyapısal değişiklikler: İndüksiyon bükülmesinde yer alan yüksek sıcaklıklar, boru malzemesinin mikro yapısını değiştirebilir, potansiyel olarak gücünü ve tokluğunu etkiliyor. Bükülme sonrası ısı tedavileri, normalleştirme gibi, Şoklama, ve temperleme, genellikle malzemenin özelliklerini geri yüklemek veya geliştirmek için uygulanır. Örneğin, Karbon çelik virajları, düzgün bir mikroyapı elde etmek için dönüşüm sıcaklığının ve hareketsiz havada soğutma ile ısıtılarak normalleştirilebilir..

Malzeme Uyumluluğu

İndüksiyon bükülmesi çok yönlüdür ve çok çeşitli malzemelerle uyumludur, dahil olmak üzere:

- Karbon çelikleri (Örneğin., API 5L Gr. B, ASTM A106 Gr. B)

- Yüksek verimli çelikler (Örneğin., API 5L x42 ila x80)

- Paslanmaz çelikler (Örneğin., ASTM A312 304L, 316L)

- Alaşımlı çelikler (Örneğin., ASTM A335 P11, P22, P91)

- Nikel alaşımları (Örneğin., İnkonel, Monel, Hastelloy)

- Dubleks ve süper dubleks paslanmaz çelikler

- Titanyum ve bakır-nikel alaşımları

Bu çok yönlülük, indüksiyon bükülmesini çeşitli uygulamalar için uygun hale getirir, Petrokimya tesislerindeki aşındırıcı ortamlardan petrol ve gaz iletiminde yüksek basınçlı boru hatlarına kadar.

ASME B16.49 İndüksiyon Bükülmeleri

ASME B16.49'a genel bakış

ASME B16.49, fabrika yapımı için standart spesifikasyondur, dövme çelik, Taşıma ve dağıtım boru sistemlerinde kullanılan popo-welding indüksiyon bükülmeleri, ASME B31.4 tarafından yönetilenler gibi (sıvı taşımacılığı), B31.8 (gaz iletimi), ve b31.11 (bulamaç taşımacılığı). Standart tasarım için gereksinimleri özetler, Malzeme seçimi, imalat, test yapmak, işaretleme, ve indüksiyon virajlarının güvenilirliğini ve güvenliğini sağlamak için denetim.

Üretim süreci

Şirketimiz, indüksiyon virajlarının üretiminde ASME B16.49'a bağlı kalır., Belirtilen tüm gereksinimlere uyum sağlamak. Üretim süreci aşağıdaki aşamaları içerir:

- Malzeme seçimi: Borular müşteri özelliklerine göre seçilir, tipik olarak kesintisiz veya kaynaklı karbon çeliği, Paslanmaz çelik, veya alaşım çelik. Kimyasal bileşim, bir karbon eşdeğeri sağlamak için kontrol edilir (C.E.) aşmayan 0.45% Kaynaklanabilirlik sorunlarını en aza indirmek için.

- İndüksiyon Bükme: Boru, orta frekanslı indüksiyon bükme makinesine yerleştirilir, İndüksiyon bobininin dar bir borunun dar bir bandını ısıttığı yer. Bükme yarıçapı (Örneğin., 3D, 5D, 7D) merkez hattı yarıçapı tarafından belirlenir (R) nominal boru çapına göre (D). Örneğin, 6 inçlik 5D virajı, merkez hattı yarıçapı r = 5 × 6 ”= 30” (762 mm).

- Bükülme sonrası ısı işlemi: Büküldükten sonra, Boru, artık gerilmeleri hafifletmek ve mekanik özellikleri geri kazanmak için ısıl işlemeye uğrar. Yaygın yöntemler şunları içerir:

- Stres rahatlatma veya temperleme: En azından 480 ° C - 675 ° C'ye ısıtma 30 Dakika başına 25 Mm kalınlık.

- Normalleştirme: Dönüşüm sıcaklığının üzerinde ısıtma ve hareketsiz havada soğutma.

- Söndürme ve Temperleme: Dönüşüm sıcaklığının üzerinde ısıtma, su veya yağda söndürme, ve istenen sertlik ve tokluğa ulaşmak için temperleme.

- Kaynak Uç Hazırlığı: Virajın uçları, boru sistemlerinde popo welding ile uyumluluğu sağlamak için ASME B16.25 uyarınca eğimlidir..

- Test ve Muayene: Her viraj ASME B16.49'a uygunluğu doğrulamak için titiz testlere tabi tutulur., dahil olmak üzere:

- Boyutlu muayene: Viraj açısını doğrulama, yarıçap, ovallik, ve teğet uzunlukları.

- Görsel muayene: Çatlaklar veya laminasyonlar gibi yüzey kusurlarını kontrol etmek.

- Mekanik Testler: Gerilme testlerinin yapılması, Charpy V-Notch Testleri, ve sertlik testleri.

- Tahribatsız test (NDT): Ultrasonik testin yapılması (UT) ve radyografik testler (RT) İç kusurları tespit etmek için.

- İşaretleme ve belgeler: Her viraj, malzeme sınıfı gibi ayrıntılarla işaretlenmiştir, bükülme yarıçapı, açılış, ve ısı işlem durumu. Bir üreticinin veri raporu (MDR) ASME B16.49'a uygunluğu belgelemek için sağlanmıştır.

3D, 5D, ve 7d viraj

İndüksiyon virajları, nominal boru çapına göre merkez hattı yarıçaplarına göre sınıflandırılır (D). En yaygın yapılandırmalar:

- 3D Virajları: Merkez çizgisi yarıçapı nominal çapın üç katıdır (R = 3D). 6 inçlik bir boru için, R = 18 inç (457.2 mm). Bu virajlar, daha sıkı dönüşler gerektiren uygulamalarda kullanılır, kompakt boru düzenlerinde olduğu gibi.

- 5D Virajları: Merkez çizgisi yarıçapı nominal çapın beş katıdır (R = 5D). 6 inçlik bir boru için, R = 30 inç (762 mm). Bu virajlar daha pürüzsüz akış ve azaltılmış basınç kaybı sunar, onları uzun mesafeli boru hatları için ideal hale getirmek.

- 7D Virajları: Merkez çizgisi yarıçapı nominal çapın yedi katıdır (R = 7D). 6 inçlik bir boru için, R = 42 inç (1066.8 mm). Bu virajlar, minimum akış direnci gerektiren uygulamalarda kullanılır, yüksek basınçlı gaz iletim hatları gibi.

Her viraj türü, boru sisteminin özel gereksinimlerine göre seçilir, akış özellikleri dahil, Alan kısıtlamaları, ve basınç değerleri.

Buttweld uzun yarıçapı 3d/5d virajının boyutları

| Nominal Boru boyutu |

Dışarıda Çapı |

İçeri Çapı |

Duvar Kalınlığı |

Merkez Bitirmek |

Boru Zamanlama |

Ağırlık Pound |

| 1/2 | 0.84 | 0.622 | 0.109 | 1.5 | 40 | 0.16 |

| 3/4 | 1.05 | 0.824 | 0.113 | 1.5 | 40 | 0.17 |

| 1 | 1.32 | 1.049 | 0.133 | 1.5 | 40 | 0.4 |

| 1 1/4 | 1.66 | 1.38 | 0.14 | 1.88 | 40 | 0.55 |

| 1 1/2 | 1.9 | 1.61 | 0.145 | 2.25 | 40 | 0.8 |

| 2 | 2.38 | 2.07 | 0.154 | 3 | 40 | 1.6 |

| 2 1/2 | 2.88 | 2.47 | 0.203 | 3.75 | 40 | 3.2 |

| 3 | 3.5 | 3.07 | 0.216 | 4.5 | 40 | 4.8 |

| 3 1/2 | 4 | 3.55 | 0.226 | 5.25 | 40 | 6.6 |

| 4 | 4.5 | 4.03 | 0.237 | 6 | 40 | 8.9 |

| 5 | 5.56 | 5.05 | 0.258 | 7.5 | 40 | 15.1 |

| 6 | 6.62 | 6.07 | 0.28 | 9 | 40 | 24 |

| 8 | 8.62 | 7.98 | 0.322 | 12 | 40 | 47.8 |

| 10 | 10.75 | 10.02 | 0.365 | 15 | 40 | 83.4 |

| 12 | 12.75 | 12 | 0.375 | 18 | * | 123 |

| 14 | 14 | 13.25 | 0.375 | 21 | 30 | 155 |

| 16 | 16 | 15.25 | 0.375 | 24 | 30 | 206 |

| 18 | 18 | 17.25 | 0.375 | 27 | * | 262 |

| 20 | 20 | 19.25 | 0.375 | 30 | 20 | 324 |

| 24 | 24 | 23.25 | 0.375 | 36 | 20 | 466 |

| 30 | 30 | 29.25 | 0.375 | 45 | * | 720 |

| 36 | 36 | 35.25 | 0.375 | 54 | * | 1,039 |

| 42 | 42 | 41.25 | 0.375 | 63 | * | 1,420 |

| 48 | 48 | 47.25 | 0.375 | 72 | * | 2,000 |

İndüksiyon virajlarının faydaları

İndüksiyon virajları, geleneksel boru bükme yöntemlerine göre sayısız avantaj sunar (Örneğin., soğuk bükme veya kaynaklı dirsekler), kritik boru sistemleri için tercih edilen bir seçim yapmak. Aşağıda temel faydalar:

- Geliştirilmiş akış özellikleri: Büyük Radius Virajları (Örneğin., 5D, 7D) Standart dirseklere kıyasla türbülansı ve basınç kaybını azaltın, Sıvı veya gaz taşımacılığının verimliliğini artırmak. Bu, enerji maliyetlerinin önemli bir husus olduğu uzun mesafeli boru hatlarında özellikle önemlidir..

- Azaltılmış Kaynaklar: İndüksiyon bükülmeleri, çoklu kaynaklı dirseklere olan ihtiyacı ortadan kaldırır, Sistemdeki kaynak sayısını azaltmak. Daha az kaynak daha düşük imalat maliyetlerine dönüşür, Azaltılmış denetim gereksinimleri, ve geliştirilmiş sistem bütünlüğü, Kaynaklar potansiyel başarısızlık noktalarıdır.

- Maliyet verimliliği: Düz boru malzemesi genellikle önceden fabrikasyonlu dirseklerden daha ucuzdur, ve indüksiyon bükülmesi, iç mandrellere veya kum dolgusuna ihtiyaç duymadan hızlı viraj üretimine izin verir. Bu, yangın bükülme veya kaynak üretimine kıyasla üretim süresini ve maliyetlerini azaltır.

- Tasarımda esneklik: İndüksiyon virajları özel açılarla üretilebilir (Örneğin., 30°, 60°, 90°) ve yarıçap (Örneğin., 3D ila 10d), boru tasarımında daha fazla esneklik sunmak. Bileşik viraj (düzlem dışı viraj) tek bir boru ekleminde de oluşturulabilir, Karmaşık yönlendirme gereksinimlerini karşılamak.

- Üstün malzeme bütünlüğü: Kontrollü ısıtma ve soğutma işlemi, çatlaklar veya tokalar gibi kusurları en aza indirir, virajın ana borunun mekanik özelliklerini korumasını sağlamak. Bükülme sonrası ısı işlemi malzeme performansını daha da artırır, Yüksek basınç ve yüksek sıcaklık uygulamalarına uygun indüksiyon virajları yapmak.

- Endüstriler arasında çok yönlülük: İndüksiyon virajları farklı uygulamalarda kullanılır, dahil olmak üzere:

- Yağ ve gaz: Ham petrol taşıyan boru hatları için, doğal gaz, veya rafine ürünler.

- Petrokimya: Rafinerilerde ve kimyasal bitkilerde proses boruları için.

- Enerji üretimi: Enerji santrallerinde buhar ve soğutma su sistemleri için.

- altyapı: Su temini ve atık su sistemleri için.

- Çevresel Faydalar: Kaynak ihtiyacını azaltarak ve malzeme atıklarını en aza indirerek, İndüksiyon bükülmesi, geleneksel imalat yöntemlerine kıyasla daha sürdürülebilir bir seçenektir.. bunlara ek olarak, İndüksiyon ısıtmasının enerji tasarruflu doğası, üretim sürecinin karbon ayak izini düşürür.

İndüksiyon bükülme ile ilgili hizmetlerimiz

İndüksiyon bükme borularının lider üreticisi olarak, Şirketimiz, müşterilerimizin farklı ihtiyaçlarını karşılamak için kapsamlı bir hizmet paketi sunmaktadır.. Bu hizmetler yüksek kaliteli sunmak için tasarlanmıştır, Endüstri standartlarına uyumu sağlarken özelleştirilmiş çözümler.

- Özel Bend Tasarımı ve Mühendisliği: Deneyimli mühendisler ekibimiz, belirli proje gereksinimlerine göre tasarlanmış indüksiyon virajlarını tasarlamak için müşterilerle işbirliği yapıyor. Veriyoruz:

- Bükülme yarıçapı ve açı özelleştirme: 2.5D'den 10d'ye yarıçaplarla viraj üretimi ve 1 ° ila 180 ° arasında açılar.

- Malzeme Seçimi Kılavuzu: Çalışma koşullarına göre malzeme önermek, gibi korozyon direnç veya yüksek sıcaklık performansı.

- Sonlu Eleman Analizi (FEA): Viraj tasarımını optimize etmek ve yapısal bütünlüğü sağlamak için stres ve deformasyonu simüle etmek.

- İmalat ve İmalat: Son teknoloji ürünü üretim tesisimiz, çok çeşitli boyutlarda indüksiyon virajları üretmek için donanımlıdır. (1/2"38'e" dış çap) ve et kalınlıkları (SCH 5 xxs'e). Sunuyoruz:

- Kesintisiz ve kaynaklı virajlar: Hem sorunsuz hem de kaynaklı boru gereksinimlerine hitap etmek.

- Teğet uzunluk seçenekleri: Kolay alan kaynağı için teğet uzunluklarla veya teğet uzunluklarla viraj sağlamak.

- Özel viraj: Karmaşık boru düzenleri için bileşik virajlar ve çok düzlemli virajlar üretme.

- Bükülme sonrası ısı işlemi: ASME B16.49 gereksinimlerini karşılamak için bir dizi ısı işlem seçeneği sunuyoruz, Stres rahatlatma dahil, normalleştirme, ve söndürme ve temperleme. Tüm virajlarda tutarlı malzeme özellikleri sağlamak için ısı işlem süreçlerimiz tam olarak kontrol edilir..

- Test ve Muayene: Entegre Teftiş Hizmetlerimiz, aşağıda ayrıntılı, Her virajın en yüksek kalite standartlarını karşıladığından emin olun. Boyutsal kontroller yapıyoruz, mekanik test, ve NDT ASME B16.49 ve Müşteri Özelliklerine Uyum.

- Kaplama ve bitirme: Dayanıklılığı ve korozyon direncini arttırmak için, Gibi katma değerli hizmetler sunuyoruz.:

- Sıcak daldırma galvanizleme

- Epoksi ve FBE (füzyon bağlı epoksi) kaplama

- Kumlama ve elektro-koklama

Bilimsel analiz

İndüksiyon bükme borularının avantajları hem mühendislik hem de malzeme bilimi ilkelerine dayanmaktadır. İşlem, minimum bozulma sağlar ve kontrollü ısıtma ve soğutma döngüleri yoluyla borunun yapısal bütünlüğünü korur. Sonlu Eleman Analizi (FEA) genellikle bükülme işlemini simüle etmek için kullanılır, Stres dağılımını tahmin etmek, Duvar inceltme, ve ovalite. Bu bilimsel yaklaşım, bükülme parametreleri üzerinde kesin kontrol sağlar, ASME B16.49 gibi standartlara uyum sağlamak.

Akışkan dinamiği perspektifinden, daha büyük yarıçap virajları (Örneğin., 5D ve 7D) türbülansı ve basınç düşüşünü azaltın, Borulardaki sürtünme kayıpları için Darcy-Weisbach denklemi tarafından tarif edildiği gibi:

Nereye:

- \(H_F ): Sürtünme nedeniyle kafa kaybı

- \(f\): Sürtünme faktörü

- \(L\): Boru uzunluğu

- \(D\): Boru çapı

- \(v\): Akışkan hızı

- \(g\): Yerçekimi ivmesi

Daha büyük yarıçap virajları etkili uzunluğu azaltır (\(L\)) viraj, azaltılması \(H_F ) ve akış verimliliğini artırmak. Bu, petrol ve gaz boru hatları gibi yüksek akışlı uygulamalarda özellikle kritiktir..

Boru bükme için en son ekipman

Şirketimiz, hassasiyet sağlamak için son teknoloji ürünü indüksiyon bükme ekipmanlarına yatırım yapıyor, verim, ve güvenilirlik. Anahtar ekipmanımız:

- Orta frekans indüksiyon bükme makineleri:

- Duvar kalınlıkları ile boruları ½ ”ila 38” bükme yeteneğine kadar 2.5 inç.

- Kesin sıcaklık ve bükülme hız düzenlemesi için gelişmiş kontrol sistemleri ile donatılmıştır.

- Özellikler IGBT (Yalıtılmış kapı bipolar transistör) Enerji tasarruflu ısıtma için inversiyon teknolojisi.

- Otomatik soğutma sistemleri:

- Bükülme sonrası hızlı ve düzgün soğutma sağlamak için entegre su ve hava soğutma sistemleri.

- Termal bozulmayı en aza indirir ve boyutsal stabilite sağlar.

- Hassas ölçüm araçları:

- Viraj açılarını doğrulamak için lazer tabanlı boyut denetim sistemleri, yarıçap, ve yüksek doğrulukla ovalite.

- Duvar incelme ve kalınlaşmayı ölçmek için ultrasonik kalınlık göstergeleri.

- Bükülme sonrası ısı işlem fırınları:

- Stres rahatlaması için bilgisayar kontrollü fırınlar, normalleştirme, ve söndürme ve temperleme.

- Tek tip sıcaklık dağılımı ile büyük çaplı virajları kullanabilir.

Ekipmanlarımız, endüstri standartlarına tutarlı performans ve uyum sağlamak için düzenli olarak korunur ve kalibre edilir.. Ayrıca, indüksiyon bükme teknolojisindeki en son gelişmeleri dahil etmek için araştırma ve geliştirmeye yatırım yapıyoruz, gerçek zamanlı izleme ve öngörücü bakım sistemleri gibi.

Entegre Muayene Hizmetimiz: Bir Kalite Belgesi

Kalite güvencesi, indüksiyon bükme işlemlerimizin merkezinde yer almaktadır. Entegre Muayene Hizmetlerimiz, her virajın ASME B16.49 ve müşteri özelliklerinin katı gereksinimlerini karşıladığından emin olmak için tasarlanmıştır.. Muayene sürecimiz:

- Boyutlu muayene:

- Viraj açılarını ölçme, yarıçap, teğet uzunlukları, ve lazer tabanlı araçlar kullanarak ovalite.

- ASME B16.49 Toleranslarına Uyumdan Sağlanma (Örneğin., Ovalite ≤ 3% Bend Body'de, ≤ 1% teğet olarak).

- Görsel muayene:

- İç ve dış yüzeyleri çatlaklar için incelemek, laminasyonlar, Anlamını belirlemek için açıklama gerektiren bir süreksizlik, veya çentikler.

- Herhangi bir kusur taşlama yoluyla ele alınır, ASME B16.49 başına kaynak onarımlarına izin verilmedi.

- Mekanik Testler:

- Çekme Testi: Viraj malzemesinin mukavemetini ve sünekliğini doğrulamak.

- Charpy V-Notch testi: Etki tokluğunun değerlendirilmesi, özellikle düşük sıcaklık uygulamaları için.

- Sertlik Testi: Isıtma sonrası maddi sertlik gereksinimlerine uyum sağlamak.

- Tahribatsız test (NDT):

- Ultrasonik muayene (UT): Boşluklar veya kapanımlar gibi iç kusurları tespit etmek.

- Radyografik Test (RT): Kaynak dikişlerinin incelenmesi (kaynaklı borular için) ve yüzey altı kusurları için bükülme bölgeleri.

- Manyetik Parçacık Testi (Mpt) ve Sıvı Penetrant Testi (LPT): Yüzey ve yüzeye yakın kusurları tanımlamak.

- Dokümantasyon ve izlenebilirlik:

- Ayrıntılı muayene raporları sağlamak, Malzeme Test Sertifikaları dahil (MTC'ler) ve NDT sonuçları.

- Kalite güvencesi ve düzenleyici uyum için malzeme ve süreçlerin tam izlenebilirliğini korumak.

Muayene hizmetlerimiz, uluslararası standartlara göre eğitilmiş sertifikalı profesyoneller tarafından yürütülmektedir, Asnt gibi (Amerikan Test Testleri Derneği) Seviye II ve III. Müşterilerimize ek güvence sağlamak için talep üzerine üçüncü taraf muayene hizmetleri de sunuyoruz..

Durum çalışmaları: Gerçek Dünya Uygulamaları

İndüksiyon bükme çözümlerimizin değerini göstermek için, İşte uzmanlığımızı gösteren iki vaka çalışması:

Petrol ve gaz boru hattı projesi

Meydan okumak: 24 inç çapında 5D ve 7D viraj gerektiren bir müşteri, API 5L X65 boru hattı 100 km'lik bir streç üzerindeki basınç kaybını en aza indirmek için.

Çözüm: Hassas boyutsal kontrol ile kesintisiz 5D ve 7D viraj ürettik ve sertliği arttırmak için normalleştirici ısıl işlem gördük. Entegre Teftiş Hizmetlerimiz, UT ve RT dahil, sıfır kusurlar sağladı.

Sonuç: Virajlar azaltılmış basınç düşüşü 15% Standart dirseklerle karşılaştırıldığında, Boru hattı verimliliğini artırmak ve operasyonel maliyetlerin azaltılması.

Petrokimya bitki genişlemesi

Meydan okumak: Dubleks Paslanmaz Çelikte Özel 3D ve 5D Bükülmeleri Gereken Bir Rafineri (ASTM A815 UNS S31803) Sıkı alan kısıtlamalarına sahip aşındırıcı bir işlem boru sistemi için.

Çözüm: Özel açılarla bileşik 3D viraj tasarladık ve ürettik (45° ve 60 °) ve korozyon direnci için uygulanan FBE kaplama. FEA simülasyonlarımız, yüksek basınç koşullarına dayanacak şekilde viraj tasarımını optimize etti.

Sonuç: Virajlar başarıyla kuruldu, Tüm ASME B16.49 gereksinimlerini karşılamak ve kurulum süresini azaltmak 20% Daha az kaynak nedeniyle.

Sonuç

İndüksiyon bükme boruları, modern boru sistemlerinin kritik bir bileşenidir, Eşsiz esneklik sunmak, verim, ve güvenilirlik. Şirketimizin ASME B16.49 uyumlu indüksiyon bükülmeleri konusundaki uzmanlığı, En son ekipmanlarımızla birlikte, Kapsamlı Hizmetler, ve titiz muayene süreçleri, bizi sektörde lider olarak konumlandırıyor. 3D'ye ihtiyacınız olsun, 5D, veya petrol ve gaz için 7d virajlar, Petrokimya, veya enerji üretimi uygulamaları, En yüksek kalite ve performans standartlarını karşılayan özel çözümler sunuyoruz.

İndüksiyon ısıtmanın bilimsel ilkelerinden yararlanarak, kesin üretim teknikleri, ve gelişmiş muayene yöntemleri, İndüksiyon virajlarımızın müşteri beklentilerini aşmasını sağlıyoruz. İnovasyona olan bağlılığımız, Sürdürülebilirlik, ve müşteri memnuniyeti bizi süreçlerimizi sürekli olarak geliştirmeye ve dünya çapında projelere değer sunmaya iter. İndüksiyon bükme hizmetlerimiz hakkında daha fazla bilgi için, Proje gereksinimlerinizi görüşmek için bugün bize ulaşın.

Petrol ve Gaz Endüstrisinde İndüksiyon Boru Bükmenin Avantajları ve Uygulamaları